Defecțiunile echipamentelor cauzate de presetupele de cablu de calitate inferioară declanșează opriri catastrofale ale producției. O singură conexiune defectuoasă se poate transforma în cascadă în timp de inactivitate1 care costă mii de euro pe minut.

Garniturile de cablu fiabile previn 85-95% timpii morți legați de conexiuni prin menținerea integrității etanșării, prevenirea pătrunderii umezelii și asigurarea unei performanțe electrice continue în toate condițiile de funcționare.

Hassan m-a sunat luna trecută la ora 2 dimineața - panoul principal de control al rafinăriei sale s-a inundat din cauza unei defecțiuni la un cablu $12, provocând o întrerupere a producției de $2,3 milioane.

Tabla de conținut

- Ce face ca timpii morți să fie atât de costisitori în cadrul operațiunilor industriale moderne?

- Cum declanșează de fapt defecțiunile garniturilor de cabluri oprirea întregului sistem?

- Care sunt industriile care se confruntă cu cele mai mari costuri de întrerupere din cauza defecțiunilor de conectare?

- Ce rentabilitate a investiției oferă presetupele fiabile pentru cabluri în comparație cu riscul de întrerupere a activității?

Ce face ca timpii morți să fie atât de costisitori în cadrul operațiunilor industriale moderne?

Instalațiile automatizate moderne creează o expunere financiară masivă, în care fiecare minut de nefuncționare se traduce prin pierderi semnificative de venituri și întreruperi operaționale.

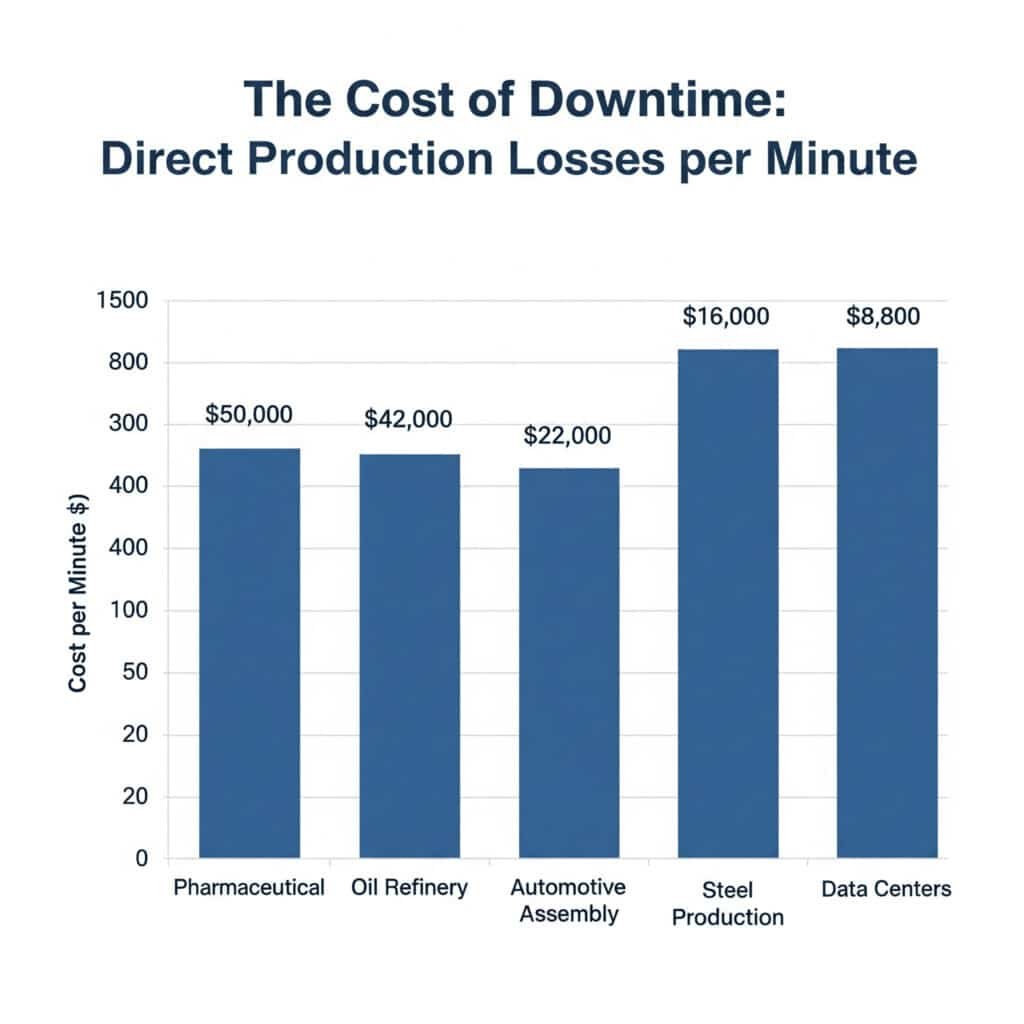

Costurile timpilor morți în industrie variază între $50.000-500.000 pe oră din cauza pierderilor de producție, a ineficienței forței de muncă, a costurilor de pornire și a impactului în cascadă asupra lanțului de aprovizionare, care multiplică costul inițial al defecțiunii.

Anatomia costurilor de nefuncționare

Pierderi directe de producție

Calcularea impactului asupra veniturilor:

- Montaj auto: $22,000 pe minut

- Rafinărie de petrol: $42,000 pe minut

- Producția de oțel: $16.000 pe minut

- Farmaceutice: $50.000 pe minut

- Centre de date: $8,800 pe minut

Multiplicarea costului forței de muncă

Atunci când producția se oprește, costurile forței de muncă nu o fac:

| Departamentul | Impactul costurilor de inactivitate | Rata orară tipică |

|---|---|---|

| Operatori de producție | 100% încă plătit | $35-65/oră × 50 de lucrători |

| Echipe de întreținere | 150% (tarife pentru ore suplimentare) | $45-85/oră × 15 lucrători |

| Supravegherea gestionării | 100% încă plătit | $75-150/oră × 10 lucrători |

| Controlul calității | 100% încă plătit | $40-70/oră × 8 lucrători |

Costuri de pornire și recuperare

Cheltuieli ascunse în timpul repornirii:

- Costuri de creștere a energiei: 200-400% consum normal în timpul pornirii

- Deșeuri de materiale: Produse care nu corespund specificațiilor în timpul stabilizării

- Stresul echipamentului: Uzură accelerată din cauza ciclurilor termice

- Testarea calității: Validare extinsă înainte de producția normală

Experiența de învățare $2.3 Million a lui Hassan

Defalcarea timpilor de nefuncționare a rafinăriei lui Hassan ilustrează multiplicarea costurilor:

Eșecul inițial:

- Garnitura de cablu defectă: costul componentei $12

- Intrarea umezelii în panoul de comandă

- Oprirea de siguranță declanșată automat

Efect în cascadă:

- Ora 1: Mobilizarea echipei de intervenție de urgență ($15,000)

- Orele 2-4: Diagnosticarea și achiziționarea de piese ($45,000)

- Orele 5-8: Repararea și uscarea sistemului ($35,000)

- Orele 9-12: Demararea și stabilizarea ($85,000)

- Producție pierdută: 12 ore × $180,000/oră = $2,160,000

Cost total: $2,340,000 pentru o defecțiune a componentelor $12 😱

Criterii de referință din industrie pentru costurile de nefuncționare

Sectoare de producție

| Industrie | Cost orar mediu | Scenarii privind costurile de vârf | Principalii factori determinanți |

|---|---|---|---|

| Automobile | $1.3M | $2.8M | Producție just-in-time2 |

| Petrol și gaze | $2.1M | $5.2M | Opriri de siguranță |

| Oțel | $890K | $1.8M | Întreruperea procesului termic |

| Produse chimice | $1.6M | $3.4M | Pierderi în procesul discontinuu |

| Prelucrarea alimentelor | $650K | $1.2M | Deteriorarea și contaminarea |

Sectoare de servicii

| Industrie | Cost orar mediu | Scenarii privind costurile de vârf | Principalii factori determinanți |

|---|---|---|---|

| Centre de date | $740K | $2.1M | Penalități SLA |

| Spitale | $450K | $1.8M | Siguranța pacienților |

| Aeroporturi | $320K | $950K | Întârzieri ale zborurilor |

| Servicii financiare | $2.8M | $8.5M | Pierderi din tranzacționare |

Efectul multiplicator

Perturbarea lanțului de aprovizionare

Închiderea fabricii de automobile a lui David demonstrează efectele în cascadă:

- Impact primar: Pierdere de producție de $1.3M/oră

- Sancțiuni pentru furnizori: $200K pentru întârzieri de livrare

- Penalități pentru clienți: $500K pentru expedierile ratate

- Costuri de inventar: $150K în logistica accelerată

- Multiplicator total: 2,2 ori costul direct al timpului de inactivitate

Reputația și impactul asupra clienților

Consecințe pe termen lung:

- Încrederea clienților: 15-25% reducere în comenzile viitoare

- Prime de asigurare: 10-20% creștere pentru cererile de fiabilitate

- Controlul de reglementare: Inspecții suplimentare și costuri de conformitate

- Moralul angajaților: Stresul și oboseala orelor suplimentare afectează productivitatea

Cadrul de evaluare a riscurilor

Analiza probabilității vs. analiza impactului

Probabilitatea de defectare a glandei de cablu:

- Grad standard: 2-5% rata anuală a defecțiunilor

- Grad industrial: 0,5-1,5% rata anuală a defecțiunilor

- Grad premium: 0,1-0,5% rata anuală a defecțiunilor

Costul anual estimat al perioadelor de inactivitate:

- Grad standard: $50K-250K pierdere așteptată

- Grad industrial: $12.5K-75K pierdere așteptată

- Grad premium: $2.5K-25K pierdere așteptată

Identificarea conexiunilor critice

Puncte de conectare cu risc ridicat:

- Panouri de control principale: Punct unic de defecțiune pentru întregul sistem

- Sisteme de siguranță: Închiderea reglementărilor declanșează

- Bucle de control al procesului: Impactul direct asupra producției

- Sisteme de urgență: Consecințele asupra siguranței și mediului

Cum declanșează de fapt defecțiunile garniturilor de cabluri oprirea întregului sistem?

Înțelegerea mecanismelor de defectare ajută la identificarea strategiilor de prevenire și justifică investițiile în componente fiabile.

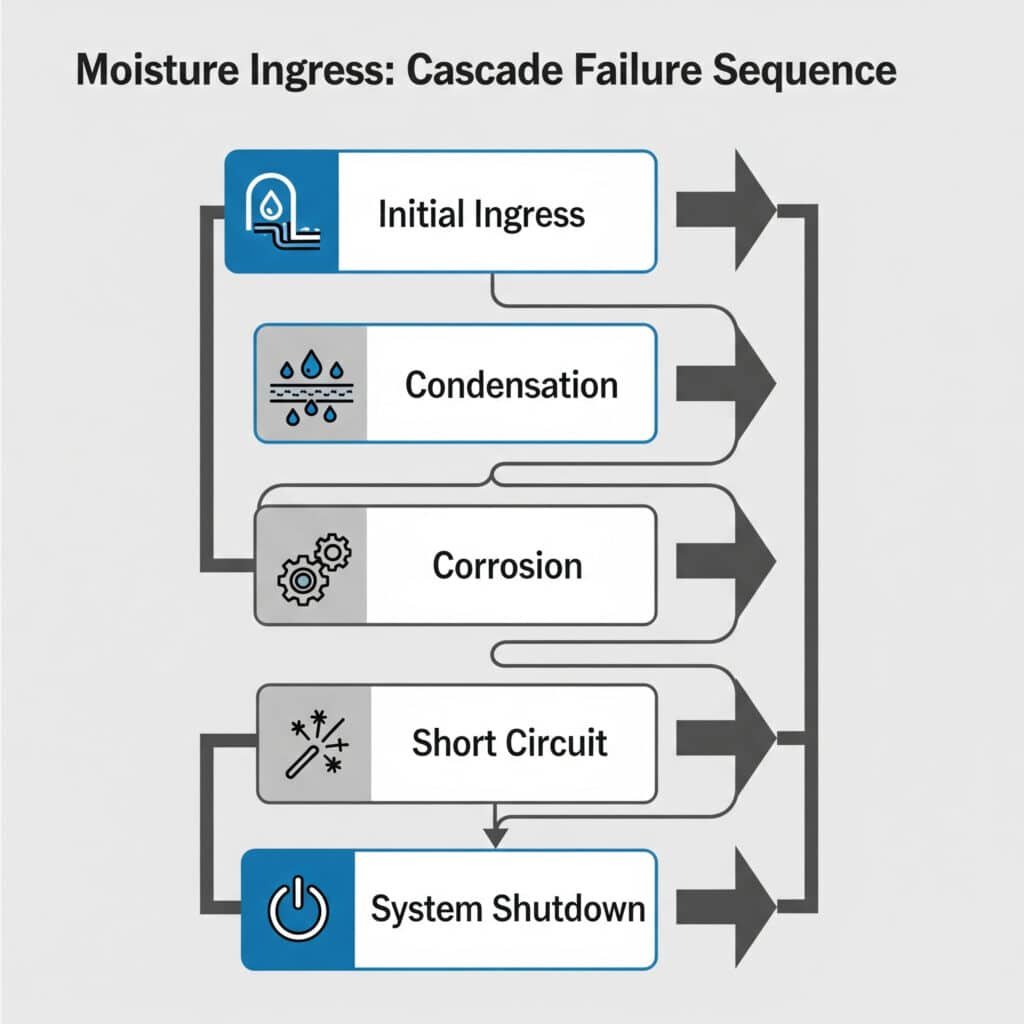

Defecțiunile glandelor de cablu declanșează opriri prin pătrunderea umezelii care provoacă scurtcircuite, coroziunea care creează interferențe ale semnalului și stresul mecanic care duce la pierderea conexiunii în sistemele de control critice.

Mecanisme principale de eșec

Intrarea umezelii - ucigașul tăcut

Cum se întâmplă:

- Degradarea garniturii: Expunere la UV, temperatură sau substanțe chimice

- Erori de instalare: Cuplu necorespunzător sau garnituri lipsă

- Ciclism termic: Expansiunea/contracția slăbirea garniturilor

- Vibrații: Slăbire treptată în timp

Secvență de defectare în cascadă:

- Intrarea inițială: Cantități mici de umiditate pătrund în incintă

- Condensare: Schimbările de temperatură creează picături de apă

- Coroziune: Componentele metalice încep să se oxideze

- Circuite scurte: Punți de apă conexiuni electrice

- Oprirea sistemului: Sistemele de siguranță declanșează oprirea de protecție

Analiza eșecurilor din lumea reală

Eșecul panoului de control al lui Hassan:

- Cauza principală: Garnitură standard din nailon cu garnitură deteriorată

- Mediul înconjurător: Instalare în exterior, cicluri de temperatură de la -10°C la +45°C

- Modul de eșec: Garnitura s-a crăpat după 18 luni, permițând pătrunderea umidității

- Detectarea: Alarmă 3 AM atunci când umiditatea a cauzat scurtcircuitul circuitului de control 24V

- Impact: Oprirea de urgență a întregului tren al rafinăriei

Interferențe electrice defecte

Procesul de degradare a semnalului:

- Intrarea parțială a umidității: Creează căi conductoare

- Bucle de pământ3: Conexiuni electrice nedorite

- Zgomotul semnalului: Interferențe cu semnalele de control

- Lecturi false: Senzorii furnizează date incorecte

- Confuzia sistemului de control: Sistemele automatizate iau decizii greșite

Analiza modului de defectare în funcție de mediu

Mediile marine

Factori de eșec accelerat:

- Spray de sare: Viteze de coroziune de 10 ori mai rapide

- Umiditate: Umiditate relativă constantă 80-95%

- Ciclurile de temperatură: Variații zilnice extreme

- Vibrații: Acțiunea valurilor și vibrațiile motorului

Cronologie tipică de eșec:

- Glande standard: 6-12 luni

- Glande cu rating marin: 3-5 ani

- Glande marine premium: 8-12 ani

Prelucrarea chimică

Provocări agresive ale mediului:

- Vapori chimici: Atacă garniturile de cauciuc și plastic

- Temperaturi extreme: Interval de funcționare de la -40°C la +150°C

- Ciclism de presiune: Tensiune de dilatare termică

- Produse chimice de curățare: Proceduri agresive de spălare

Experiența lui David la uzina chimică:

- Glande standard din alamă: durată medie de viață de 8 luni

- Glande rezistente la substanțe chimice: Durata medie de viață de 4 ani

- Comparație de costuri: durată de viață de 6 ori mai lungă pentru un preț de 2,5 ori mai mare = valoare de 2,4 ori mai bună

Prevenirea prin proiectare

Tehnologii avansate de etanșare

Protecție multibariere:

- Etanșare primară: Garnitura principală cu elastomer proiectat

- Etanșare secundară: Sistem O-ring de rezervă

- Sistem de drenaj: Găuri de scurgere pentru evacuarea umidității

- Egalizarea presiunii: Orificiile de respirație previn vidul

Selectarea materialelor pentru fiabilitate

| Mediul înconjurător | Material corp | Material de etanșare | Durata de viață preconizată |

|---|---|---|---|

| Standard interior | Nylon PA66 | cauciuc NBR | 10-15 ani |

| În aer liber/UV | Alamă placată cu nichel | EPDM | 15-20 de ani |

| Produse chimice | Inox 316L | Viton/FKM | 20-25 de ani |

| Marină | Inox 316L | Viton + acoperire | 15-20 de ani |

Impactul calității instalației

Instalarea corectă reduce riscul de defectare cu 80-90%:

Factori critici de instalare:

- Specificația cuplului: Respectați întocmai instrucțiunile producătorului

- Pregătirea firelor: Curățați și lubrifiați filetele

- Poziționarea garniturii: Asigurați așezarea corectă

- Pregătirea cablurilor: Decapare și etanșare corespunzătoare

- Protecția mediului: Luați în considerare unghiul de intrare a cablului

Monitorizare și detectare precoce

Indicatori de întreținere predictivă

Semne de avertizare înainte de eșec:

- Colorarea prin coroziune: Oxidare vizibilă în jurul conexiunilor

- Conexiuni slăbite: Măsurători de rezistență crescute

- Detectarea umezelii: Senzori de umiditate în incinte critice

- Monitorizarea vibrațiilor: Sisteme de detectare a slăbirii

Implementarea monitorizării lui Hassan

După eșecul său $2.3M, Hassan a implementat:

- Inspecții vizuale trimestriale: $15K cost anual

- Testare electrică anuală: $25K cost anual

- Monitorizarea umezelii: Instalarea sistemului $40K

- Costul total de prevenire: $80K anual

- ROI: Previne un eșec major = 29x rentabilitatea investiției

Compararea costurilor de eșec

Analiza punctului unic de eșec

Costurile eșecului conexiunii critice:

| Locația eșecului | Impact imediat | Timp de reparație | Intervalul costului total |

|---|---|---|---|

| Panou de control principal | Închidere completă | 4-12 ore | $500K-6M |

| Sistemul de siguranță | Închiderea reglementărilor | 8-24 ore | $1M-12M |

| Controlul proceselor | Închidere parțială | 2-6 ore | $200K-3M |

| Sisteme auxiliare | Funcționare degradată | 1-4 ore | $50K-800K |

Prevenirea Justificarea investițiilor

Pentru rafinăria Hassan cu $180K/ora de costuri de oprire:

- Costul standard al glandei: $12 fiecare

- Costul glandei premium: $85 fiecare

- Investiții suplimentare: $73 per conexiune

- Pragul de rentabilitate: Previne 24 de minute de inactivitate

- Prevenirea efectivă: 2.340 de minute (o defecțiune majoră)

- ROI: 9,750% randamentul investiției în glandele premium

Care sunt industriile care se confruntă cu cele mai mari costuri de întrerupere din cauza defecțiunilor de conectare?

Anumite industrii se confruntă cu costuri disproporționat de mari ale timpilor morți din cauza cerințelor de siguranță, a complexității proceselor și a cerințelor de conformitate cu reglementările.

Industriile de proces, cum ar fi petrolul și gazele, produsele farmaceutice și producția de automobile, se confruntă cu cele mai mari costuri de nefuncționare din cauza defecțiunilor conexiunilor, variind de la $500K-5M pe oră din cauza întreruperilor de siguranță și a cerințelor de reglementare.

Industrii cu risc foarte ridicat

Prelucrarea petrolului și a gazelor

De ce costurile cu timpii morți sunt extreme:

- Cerințe privind oprirea de siguranță: Mandate de reglementare pentru orice defecțiune electrică

- Complexitatea procesului: Sistemele interconectate creează defecțiuni în cascadă

- Complexitatea repornirii: 8-24 de ore pentru reluarea operațiunilor în condiții de siguranță

- Valoarea produsului: Produse de mare valoare în proces în timpul opririi

Analiza industrială a lui Hassan:

- Rafinărie medie: $180K-350K pe oră

- Complex petrochimic: $400K-800K pe oră

- Platformă offshore: $1M-2M pe oră (repornire în funcție de vreme)

- Instalație LNG: $2M-5M pe oră (complexitatea repornirii criogenice)

Producția farmaceutică

Factori de cost unici:

- Pierderi în procesul discontinuu: Loturi întregi trebuie aruncate

- Cerințe de sterilitate: Sterilizarea completă a instalației după contaminare

- Validarea reglementărilor: FDA necesită o documentație extinsă de repornire

- Valoarea produsului: Medicamente de mare valoare în curs de procesare

Exemplu de defalcare a costurilor:

- Valoarea lotului: $2-10M pe lot

- Sterilizarea instalațiilor: $500K-1M

- Documentația de validare: $200K-500K

- Întârzieri de reglementare: 2-8 săptămâni de timp suplimentar până la lansare pe piață

Producția de automobile

Vulnerabilitate just-in-time:

- Integrarea liniilor: Deficiența unei singure componente oprește întreaga linie

- Sancțiuni pentru furnizori: $50K-200K penalități de întârziere pe oră

- Penalități pentru clienți: $500K-2M pentru ferestre de livrare ratate

- Schimbarea modelului: $1M+ cost dacă oprirea întrerupe schimbarea planificată

Domenii de aplicare cu impact ridicat

Sisteme de control critice

Aplicații cu cele mai ridicate costuri de eșec:

| Tip de sistem | Costul tipic al timpului de inactivitate | Probabilitatea de eșec | Risc anual |

|---|---|---|---|

| Oprire de urgență | $2M-8M pe eveniment | 0.1-0.5% | $2K-40K |

| Controlul proceselor | $500K-3M per eveniment | 0.5-2% | $2.5K-60K |

| Sisteme de siguranță | $1M-5M pe eveniment | 0.2-1% | $2K-50K |

| Distribuția principală | $3M-15M per eveniment | 0.1-0.3% | $3K-45K |

Consecințe asupra mediului și siguranței

Dincolo de pierderile de producție:

- Amenzi de mediu: $100K-10M pentru încălcări ale descărcării

- Încălcări ale normelor de siguranță: $50K-1M Sancțiuni OSHA

- Răspunderea penală: Răspunderea personală a executivilor

- Cereri de despăgubire: $1M-50M costuri de curățare a mediului

Cerințe de fiabilitate specifice industriei

Energia nucleară

Cerințe extreme de fiabilitate:

- Clasificarea siguranței: Cerințe de clasă 1E pentru sistemele de siguranță

- Calificare seismică: Rezistă condițiilor seismice

- Rezistența la radiații: 20 de ani de viață în mediu cu radiații

- Supravegherea reglementărilor: Aprobarea NRC pentru toate componentele

Soluțiile noastre calificate nuclear:

- Construcție din oțel inoxidabil: 316L cu tratament termic special

- Etanșări rezistente la radiații: Compuși de etilenă-propilenă (EPDM)

- Teste seismice: Calificat la standardele IEEE 344

- Documentație: Trasabilitatea completă a materialelor

Producția aerospațială

Standarde de calitate și fiabilitate:

- Certificare AS9100: Managementul calității în industria aerospațială

- Trasabilitatea materialelor: Documentație completă privind lanțul de custodie

- Teste de mediu: Interval de funcționare de la -65°C la +200°C

- Rezistență la vibrații: 20G operațional, 40G supraviețuire

Produse alimentare și farmaceutice

Cerințe sanitare și de reglementare:

- Conformitatea cu FDA: Materiale și construcție de calitate alimentară

- 3A standarde sanitare: Cerințe de proiectare care pot fi curățate

- Conformitatea HACCP: Puncte critice de control ale analizei pericolelor

- Protocoale de validare: Instalare și calificare operațională

Variații geografice și de reglementare

Cerințe ale Uniunii Europene

Conformitate cu directiva ATEX:

- Clasificarea zonelor: Cerințe privind atmosfera explozivă

- Marcaj CE: Proceduri de evaluare a conformității

- Organism notificat: Cerințe privind certificarea de către terți

- Documentație tehnică: Dosar cuprinzător de proiectare

Standarde nord-americane

Cerințe UL și CSA:

- Locație periculoasă: Clasa I, II, III clasificări

- Evaluări de mediu: Standarde de carcasă NEMA

- Cerințe seismice: Respectarea codului de construcție

- Protecția împotriva arcului electric: Considerații privind siguranța electrică

Strategii de diminuare a riscurilor în funcție de industrie

Abordarea privind petrolul și gazele

Strategia instalației petrochimice a lui David:

- Sisteme redundante: Conexiuni de rezervă pentru circuitele critice

- Componente premium: Numai presetupe antideflagrante certificate

- Întreținerea preventivă: Programe de inspecție trimestrială

- Intervenția în caz de urgență: Disponibilitatea echipei de întreținere 24/7

Abordare farmaceutică

Instalația de producție API a lui Hassan:

- Furnizori validați: Numai furnizori de componente înregistrați la FDA

- Controlul modificărilor: Aprobarea formală pentru orice modificare a componentelor

- Documentație: Înregistrări complete de instalare și întreținere

- Calificare: IQ/OQ/PQ pentru toate conexiunile critice

Abordare auto

Cerințe Lean Manufacturing:

- Standardizare: Furnizor unic pentru toate presetupele pentru cabluri

- Livrare la timp: Inventar gestionat de furnizor

- Sisteme de calitate: Conformitate IATF 16949

- Îmbunătățirea continuă: Evenimente Kaizen pentru fiabilitate

Analiza cost-beneficiu în funcție de industrie

Cadrul de justificare a investițiilor

Industrii cu risc ridicat (petrol și gaze, farmaceutice, nucleare):

- Primă componentă primă: 300-500% peste standard

- Valoarea de prevenire a eșecului: 10,000-50,000x costul componentelor

- Calculul ROI: 2,000-10,000% randamentul investiției

Industrii cu risc mediu (industria auto, alimentară, chimică):

- Primă componentă primă: 200-300% peste standard

- Valoarea de prevenire a eșecului: 1,000-5,000x costul componentelor

- Calculul ROI: 300-1,600% rentabilitatea investiției

Industrii standard (producție generală):

- Primă componentă primă: 150-200% peste standard

- Valoarea de prevenire a eșecului: 100-500x costul componentelor

- Calculul ROI: 50-250% rentabilitatea investiției

Rețineți, în industriile cu risc ridicat, întrebarea nu este dacă vă puteți permite componente fiabile - ci dacă vă puteți permite să nu le aveți 😉

Ce rentabilitate a investiției oferă presetupele fiabile pentru cabluri în comparație cu riscul de întrerupere a activității?

Randamentul investiției pentru presetupele pentru cabluri premium este unul dintre cele mai ridicate în întreținerea industrială, depășind adesea 1,000% atunci când se ia în considerare prevenirea timpilor morți.

Garniturile de cablu premium asigură un ROI de 500-5,000% prin prevenirea evenimentelor unice de indisponibilitate care costă de 100-1,000 de ori mai mult decât investiția în componente, făcând actualizările de fiabilitate printre cele mai profitabile investiții de întreținere.

Cadrul de calcul al ROI

Formula de bază ROI

ROI = (Costul timpilor morți preveniți - Prima de cost a componentei) / Prima de cost a componentei × 100

Analiza ROI a rafinăriei Hassan

După eșecul $2.3M, Hassan a calculat ROI-ul actualizării tuturor conexiunilor critice:

Investiții:

- 150 de puncte critice de conectare

- Glande ATEX premium: $285 fiecare

- Glande standard ATEX: $95 fiecare

- Investiție în prime: $28,500 cost suplimentar

Reducerea riscurilor:

- Reducerea probabilității de eșec: 90% (de la 2% la 0,2% anual)

- Timp de inactivitate prevenit: 1,8% × $2,3M = $41,400 anual

- ROI anual: ($41,400 – $2,850) / $28,500 = 135%

- Prevenirea unei singure defecțiuni ROI: $2,300,000 / $28,500 = 8,070%

Repere ROI specifice industriei

Aplicații cu valoare foarte mare

| Industrie | Costul timpului de inactivitate/ora | Costul primei/Glanda | Un singur eșec ROI |

|---|---|---|---|

| Energia nucleară | $5M-15M | $500-1,500 | 3,333-10,000% |

| Rafinarea petrolului | $2M-8M | $200-800 | 2,500-4,000% |

| Farmaceutice | $1M-10M | $150-600 | 1,667-6,667% |

| Automobile | $500K-3M | $100-400 | 1,250-3,000% |

Aplicații de valoare medie

| Industrie | Costul timpului de inactivitate/ora | Costul primei/Glanda | Un singur eșec ROI |

|---|---|---|---|

| Prelucrarea chimică | $200K-2M | $75-300 | 667-2,667% |

| Producția de oțel | $150K-1M | $50-250 | 600-2,000% |

| Prelucrarea alimentelor | $100K-800K | $40-200 | 500-2,000% |

| Centre de date | $200K-1.5M | $60-300 | 667-2,500% |

Analiza ROI pe mai mulți ani

Studiu de caz privind fabrica de producție a lui David

Analiza costului total de proprietate pe 5 ani:

Abordare de grad standard:

- Cost inițial: 200 de glande × $45 = $9,000

- Eșecuri preconizate: 3 evenimente pe parcursul a 5 ani

- Costul timpilor morți: 3 × $1,2M = $3,6M

- Cost de înlocuire: $2,700

- Cost total pe 5 ani: $3,611,700

Abordare Premium Grade:

- Cost inițial: 200 de glande × $185 = $37,000

- Eșecuri preconizate: 0,3 evenimente pe parcursul a 5 ani

- Costul timpilor morți: 0,3 × $1,2M = $360,000

- Cost de înlocuire: $555

- Cost total pe 5 ani: $397,555

Economii pe 5 ani: $3,214,145

ROI pe investiția în prime: 11,479% 😉

Calculele ROI ajustate la risc

Analiza ponderată în funcție de probabilitate

Simularea Monte Carlo4 pentru rafinăria lui Hassan:

Modelarea scenariilor:

- Cel mai bun caz (probabilitate 90%): Niciun eșec, ROI = -100% (numai costuri)

- Cel mai probabil (9% probabilitate): 1 eșec minor, ROI = 150%

- Cel mai rău caz (probabilitate 1%): 1 eșec major, ROI = 8,070%

ROI preconizat: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Randamentul anual ajustat la risc: 4.05% randamentul minim așteptat

Calculul valorii de asigurare

Glandele de primă ca poliță de asigurare:

- "Primă" anuală: $2,850 (cost de modernizare amortizat)

- Valoarea acoperirii: $2.3M prevenirea pierderilor potențiale

- Rata efectivă de asigurare: 0,12% din valoarea de acoperire

- Echivalent asigurare comercială: 2-5% din valoarea acoperirii

- Avantajul valorii: 17-42x mai bună decât asigurarea comercială

Analiza perioadei de recuperare a investiției

Timpul până la atingerea pragului de rentabilitate

Calculul de recuperare a investiției în funcție de industrie:

| Nivelul de risc al industriei | Prima de investiții | Valoarea prevenirii eșecului | Perioada de recuperare a investiției |

|---|---|---|---|

| Risc foarte ridicat | $500-1,500 | $5M-15M | 1-7 zile |

| Risc ridicat | $200-800 | $1M-8M | 2-19 zile |

| Risc mediu | $100-400 | $500K-3M | 1-32 zile |

| Risc standard | $50-200 | $100K-1M | 2-80 zile |

ROI cumulativ de-a lungul timpului

Proiecția pe 10 ani a lui Hassan:

| Anul | Investiție cumulată | Eșecuri prevenite | ROI cumulativ |

|---|---|---|---|

| 1 | $28,500 | 0,18 evenimente | 1,454% |

| 3 | $31,350 | 0,54 evenimente | 3,968% |

| 5 | $34,200 | 0,90 evenimente | 6,053% |

| 10 | $42,750 | 1.80 evenimente | 9,695% |

Finanțare și justificare bugetară

Justificarea cheltuielilor de capital

Cadrul de prezentare a cazului de afaceri:

Rezumat:

- Investiții necesare: $X premium pentru componente fiabile

- Reducerea riscurilor: Y% reducerea probabilității de eșec

- ROI preconizat: Z% rentabilitatea investiției

- Perioada de recuperare a investiției: W zile/luni

Impact financiar:

- Evitarea costurilor cu timpii morți: Economii anuale cuantificate

- Valoarea asigurării: Costul echivalent al asigurării comerciale

- Îmbunătățirea productivității: Reducerea cheltuielilor generale de întreținere

- Conformitatea cu reglementările: Risc de penalizare evitat

Analiza leasing vs. cumpărare

Pentru instalații mari:

Beneficiile achiziției de capital:

- Proprietate: Control complet și drepturi de modificare

- Depreciere: Beneficii fiscale pe durata de viață a componentei

- Cost pe termen lung: Cel mai scăzut cost total de proprietate

Beneficiile contractului de leasing/service:

- Fluxul de numerar: Investiții inițiale mai mici

- Includerea în servicii: Întreținere și înlocuire incluse

- Actualizări tehnologice: Actualizări automate la modele mai noi

Îmbunătățirea continuă ROI

Monitorizarea performanței

Indicatori-cheie de performanță:

- Timpul mediu între defecțiuni (MTBF)5: Fiabilitatea trending

- Costul de întreținere per conexiune: Măsurarea eficienței

- Minute de inactivitate pe an: Urmărirea disponibilității

- Cost pe unitate produsă: Eficacitatea generală a echipamentului

Rezultatele îmbunătățirii continue a lui Hassan

Îmbunătățiri de la an la an:

| Metric | Linia de bază | Anul 1 | Anul 3 | Îmbunătățire |

|---|---|---|---|---|

| MTBF | 18 luni | 48 de luni | 84 de luni | 367% |

| Costuri de întreținere | $450/conexiune | $125/conexiune | $85/conexiune | 81% reducere |

| Timpul de inactivitate neplanificat | 48 ore/an | 12 ore/an | 4 ore/an | 92% reducere |

| ROI general | N/A | 1,454% | 6,053% | Creștere continuă |

Valoarea strategică dincolo de ROI

Avantaj concurențial

Fiabilitatea ca diferențiator:

- Încrederea clienților: Performanță de livrare consecventă

- Reputația pe piață: Cunoscută pentru excelența operațională

- Puterea de stabilire a prețurilor: Prețuri premium pentru o aprovizionare fiabilă

- Oportunități de creștere: Capacitate pentru proiecte de extindere

Valoarea gestionării riscurilor

Dincolo de rentabilitatea financiară:

- Conformitatea cu reglementările: A evitat sancțiunile de încălcare

- Protecția mediului: Incidente de descărcare de gestiune prevenite

- Siguranța lucrătorilor: Reducerea expunerii la accidente

- Continuitatea activității: Menținerea relațiilor cu clienții

Amintiți-vă, cele mai mari investiții ROI sunt adesea cele care previn dezastrele, mai degrabă decât cele care creează profituri - iar presetupele de cablu fiabile sunt exact acest tip de investiție 😉

Concluzie

Garniturile de cablu fiabile oferă un ROI excepțional de 500-5.000% prin prevenirea evenimentelor de timp de inactivitate care costă de 100-1.000 de ori mai mult decât investiția în prima componentă.

Întrebări frecvente cu privire la costurile timpilor morți și fiabilitatea manșoanelor de cabluri

Î: Cum pot calcula costul real al timpului de inactivitate pentru instalația mea specifică?

A: Calculați valoarea orară a producției (venitul anual ÷ orele de funcționare), adăugați costurile fixe cu forța de muncă în timpul perioadelor de nefuncționare, includeți costurile de repornire/deșeuri și luați în considerare penalitățile pentru clienți. Majoritatea instalațiilor înregistrează un impact total de $50K-500K pe oră.

Î: Care este diferența de fiabilitate între presetupele de cablu standard și premium?

A: Glandele premium reduc ratele de defectare cu 80-95% prin materiale mai bune, etanșare avansată și testare riguroasă. Glandele standard cedează de obicei 2-5% anual, în timp ce versiunile premium cedează 0,1-0,5% anual în condiții similare.

Î: Cât timp durează de obicei recuperarea investiției în glandele de cablu premium?

A: Perioadele de recuperare a investiției variază de la câteva zile la câteva luni, în funcție de costurile timpilor morți. Industriile cu risc ridicat, cum ar fi petrolul și gazele, se amortizează în 1-30 de zile, în timp ce producția generală are perioade de amortizare de 1-6 luni.

Î: Pot eșecurile glandelor de cablu să cauzeze într-adevăr opriri de milioane de dolari?

A: Da, absolut. O singură glandă defectă poate declanșa opriri de siguranță în industriile de proces. Am documentat cazuri în care costurile totale au variat de la $500K la peste $10M din cauza defecțiunilor unei singure componente în rafinării, uzine chimice și instalații de producție.

Î: Care este cel mai bun mod de a identifica conexiunile care au nevoie de glande de cablu premium?

A: Concentrați-vă mai întâi asupra punctelor unice de defecțiune, a sistemelor critice pentru siguranță și a zonelor cu costuri ridicate de reducere a timpului. Analizați calea critică a instalației dvs. - orice conexiune a cărei defecțiune ar opri operațiunile majore justifică componente premium cu un potențial ROI de 500%+.

-

Explorați componentele cheie și formulele utilizate pentru a calcula costul real al întreruperilor neplanificate în operațiunile industriale. ↩

-

Aflați mai multe despre strategia de inventariere JIT, o metodologie menită să sporească eficiența și să reducă risipa prin primirea bunurilor doar atunci când acestea sunt necesare. ↩

-

Descoperiți cum curenții nedoriți între două puncte care au o masă comună pot cauza interferențe și zgomot în circuitele electrice. ↩

-

Înțelegerea modului în care această tehnică matematică computerizată este utilizată pentru a ține seama de risc în cadrul analizei cantitative și al procesului decizional. ↩

-

Aflați cum acest indicator cheie de performanță (KPI) măsoară timpul scurs prevăzut între defecțiunile inerente ale unui sistem mecanic sau electronic în timpul funcționării normale. ↩