Vă îngrijorează eșecurile de calitate ale glandelor pentru cabluri în aplicații critice? O componentă defectă vă poate opri întreaga linie de producție.

noastre ISO 90011 asigură o calitate constantă a glandelor de cablu prin controlul sistematic al calității în fiecare etapă - de la inspecția materiei prime până la testarea produsului final, eliminând defectele și garantând performanțe fiabile în aplicațiile dumneavoastră.

Ieri, David, un director de achiziții de la o mare companie de automatizări, m-a sunat frustrat după ce a primit un lot de presetupe "certificate" pentru cabluri care nu au funcționat în timpul instalării. Sistemul de calitate al furnizorului era o fațadă - fără teste reale, fără trasabilitate, doar hârtii. Acesta este exact motivul pentru care am construit sistemul nostru ISO 9001 de la zero. 😉

Tabla de conținut

- Ce înseamnă de fapt certificarea ISO 9001 pentru producția de manșoane pentru cabluri?

- Cum controlăm calitatea de la materiile prime la produsele finite?

- Ce proceduri de testare și inspecție garantează performanțe constante?

- Cum asigură sistemul nostru de documentare trasabilitatea și îmbunătățirea continuă?

Ce înseamnă de fapt certificarea ISO 9001 pentru producția de manșoane pentru cabluri?

Înțelegerea ISO 9001 nu înseamnă doar certificate pe perete - înseamnă să ai sisteme care chiar funcționează atunci când afacerea ta depinde de ele.

Certificarea ISO 9001 necesită sisteme documentate de management al calității, audituri periodice ale terților, procese de îmbunătățire continuă și orientarea către client - asigurându-se că fiecare glandă de cablu îndeplinește specificațiile în mod constant, nu doar ocazional.

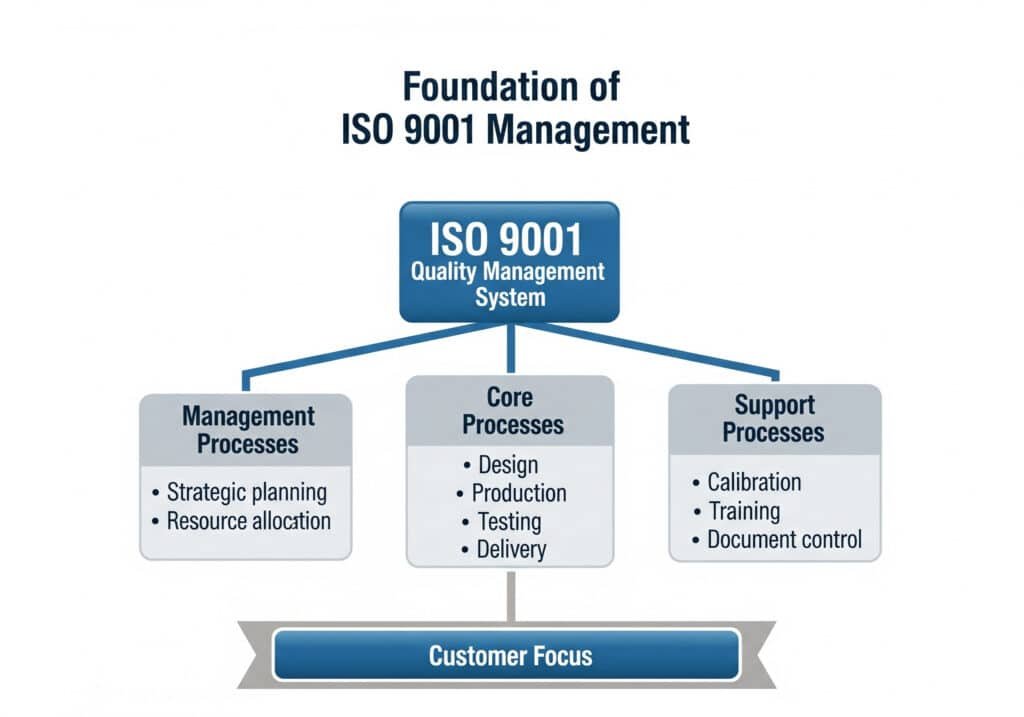

Bazele managementului calității ISO 9001

Abordare bazată pe procese:

La Bepto, nu fabricăm doar presetupe pentru cabluri - gestionăm procese interconectate care oferă rezultate consecvente. Fiecare pas, de la proiectare la livrare, urmează proceduri documentate cu intrări, ieșiri și controale clare.

Categorii de procese cheie:

- Procese de gestionare: Planificarea strategică, alocarea resurselor, revizuirea managementului

- Procese de bază: Proiectare, achiziții, producție, testare, livrare

- Procese de sprijin: Calibrare, formare, controlul documentelor, audituri interne

Principiul concentrării pe client:

ISO 9001 ne cere să înțelegem și să îndeplinim cerințele clienților în mod consecvent. Aceasta înseamnă:

- Sondaje periodice privind satisfacția clienților și analiza feedback-ului

- Canale clare de comunicare pentru cerințe și modificări

- Identificarea proactivă a nevoilor și așteptărilor clienților

- Gestionarea sistematică a reclamațiilor clienților și a acțiunilor corective

ISO 9001 real vs. certificate de hârtie

Experiența proastă a lui David:

Furnizorul său anterior pretindea certificarea ISO 9001, dar avea:

- Nu există proceduri documentate pentru procesele critice

- Lipsa înregistrărilor de calibrare pentru echipamentele de măsurare

- Nu există un sistem de trasabilitate pentru materiile prime

- Proceduri neadecvate de testare și inspecție

- Nu există o abordare sistematică a acțiunilor corective

Implementarea noastră autentică:

- Documente de viață: Procedurile sunt urmate efectiv, nu doar înregistrate

- Audituri periodice: Atât auditurile interne, cât și cele externe verifică conformitatea

- Obiective măsurabile: Obiective de calitate cu monitorizare periodică

- Formarea angajaților: Tot personalul își înțelege rolul în domeniul calității

- Îmbunătățirea continuă: Actualizări regulate ale sistemului bazate pe date

ISO 9001:2015 Cerințe cheie pentru producție

Contextul organizației:

Analizăm factorii interni și externi care afectează capacitatea noastră de a furniza glande de cablu de calitate:

- Tendințele pieței și așteptările clienților

- Cerințe și standarde de reglementare

- Evoluții și inovații tehnologice

- Capacitățile și riscurile furnizorilor

- Resurse și competențe interne

Leadership și angajament:

Conducerea demonstrează leadership prin:

- Stabilirea politicii și a obiectivelor în materie de calitate

- Asigurarea orientării către client în întreaga organizație

- Asigurarea resurselor necesare pentru sistemul calității

- Promovarea sensibilizării și a implicării

- Sprijinirea inițiativelor de îmbunătățire continuă

Gândirea bazată pe riscuri2:

Identificăm și abordăm riscurile care ar putea afecta calitatea produselor:

- Riscuri legate de calitatea furnizorilor și strategii de atenuare a acestora

- Prevenirea și întreținerea defecțiunilor echipamentelor

- Factorii de mediu care afectează producția

- Riscurile legate de resursele umane și nevoile de formare

- Modificări ale cerințelor pieței și ale clienților

Structura sistemului de management al calității

Ierarhia documentelor:

- Manual de calitate: Descrierea generală a sistemului și politica

- Proceduri: Instrucțiuni de proces pas cu pas

- Instrucțiuni de lucru: Orientări detaliate privind sarcinile specifice

- Formulare și înregistrări: Dovezi ale implementării sistemului

Integrarea proceselor:

Sistemul nostru de management al calității se integrează cu:

- IATF 169493: Cerințe specifice industriei auto

- Managementul mediului: Principiile ISO 14001

- Sănătate și securitate ocupațională: Măsuri de prevenire a riscurilor

- Securitatea informațiilor: Protecția datelor și confidențialitatea

Procesul de certificare și supraveghere

Certificare inițială:

- Etapa 1 de audit: Revizuirea documentației și evaluarea pregătirii

- Auditul etapei 2: Verificarea punerii în aplicare la fața locului

- Decizia de certificare bazată pe dovezi de conformitate

- Emiterea de certificate cu domeniu de aplicare și valabilitate definite

Supraveghere continuă:

- Audituri anuale de supraveghere de către organismul de certificare

- Monitorizarea continuă a eficacității sistemului

- Reuniuni de analiză a managementului pentru evaluarea sistemului

- Implementarea și verificarea acțiunilor corective

La Bepto, certificarea noastră ISO 9001 nu este doar un instrument de marketing - este baza modului în care acționăm în fiecare zi pentru a ne asigura că presetupele pentru cabluri îndeplinesc specificațiile în mod constant.

Cum controlăm calitatea de la materiile prime la produsele finite?

Controlul calității nu este doar inspecția finală - este integrat în fiecare etapă a procesului nostru de fabricație pentru a preveni defectele înainte ca acestea să apară.

Sistemul nostru de control al calității include inspecția materialelor primite, monitorizarea în timpul procesului, controlul statistic al proceselor4și testarea finală a produselor - asigurându-se că defectele sunt detectate și corectate imediat, înainte de a ajunge la clienți.

Controlul calității materialelor primite

Procesul de calificare a furnizorilor:

Înainte ca orice material să intre în instalația noastră, furnizorii trebuie să treacă o calificare riguroasă:

Evaluare tehnică:

- Evaluarea capacității de producție

- Auditul și certificarea sistemului de calitate

- Procesul de testare și aprobare a probelor

- Performanța și fiabilitatea livrării

- Stabilitatea financiară și continuitatea activității

Specificații materiale:

Fiecare materie primă are specificații detaliate care acoperă:

- Compoziție chimică și proprietăți mecanice

- Toleranțe dimensionale și finisare de suprafață

- Cerințe de certificare (certificate de materiale)

- Cerințe de ambalare și manipulare

- Necesități de trasabilitate și identificare

Proceduri de inspecție la sosire:

Alamă Materii prime:

- Verificarea compoziției chimice cu ajutorul spectrometrului

- Inspecție dimensională cu instrumente de măsurare calibrate

- Evaluarea calității suprafeței pentru defecte

- Testarea durității pentru proprietăți mecanice

- Certificat de verificare a conformității

Nylon și materiale polimerice:

- Testarea identificării materialelor (spectroscopie FTIR)

- Măsurarea conținutului de umezeală

- Potrivirea culorilor și verificarea consistenței

- Testarea indicelui fluxului de topire pentru prelucrare

- Verificarea conformității de mediu (RoHS, REACH)

Oțel inoxidabil Componente:

- Verificarea calității prin analiză chimică

- Testarea rezistenței la coroziune

- Confirmarea proprietăților mecanice

- Evaluarea calității finisării suprafețelor

- Testarea permeabilității magnetice atunci când este necesar

Controlul calității în proces

Monitorizarea liniei de producție:

Controlul procesului de turnare prin injecție:

- Monitorizarea temperaturii la mai multe zone

- Verificarea parametrilor de presiune și viteză

- Urmărirea consecvenței timpului de ciclu

- Inspecția primului articol pentru fiecare configurație

- Implementarea controlului statistic al proceselor (SPC)

Controlul calității prelucrării CNC:

- Monitorizarea și înlocuirea uzurii sculelor

- Verificarea dimensiunilor în timpul producției

- Măsurarea finisajului suprafeței

- Verificarea toleranței geometrice

- Studii de capacitate în curs de desfășurare

Controlul proceselor de asamblare:

- Verificarea potrivirii și funcționării componentelor

- Respectarea specificațiilor de cuplu

- Testarea integrității sigiliilor

- Inspecție vizuală pentru defecte

- Testarea funcționalității înainte de ambalare

Implementarea controlului statistic al proceselor

Managementul diagramelor de control:

Folosim diagrame de control pentru a monitoriza parametrii critici:

- Grafice X-bar și R pentru controlul dimensional

- Grafice P pentru monitorizarea ratei defectelor

- Grafice C pentru urmărirea numărului de defecte

- Studii privind capacitatea proceselor (Cp, Cpk)

- Analiza tendințelor și declanșarea acțiunilor corective

Cerințele uzinei chimice a lui Hassan:

Când Hassan a avut nevoie de presetupe antideflagrante pentru rafinăria sa, datele noastre SPC au arătat:

- Indice de capacitate a procesului (Cpk) de 1,67 pentru dimensiunile critice

- Zero defecte în specificațiile firelor pe o perioadă de 6 luni

- Proprietăți materiale consecvente cu o variație de ±2%

- 99,8% rata de randament la prima trecere

- Trasabilitate completă pentru fiecare componentă

Validarea și controlul proceselor

Calibrarea echipamentului:

Toate echipamentele de măsurare și testare sunt calibrate periodic:

- Analiza incertitudinii de măsurare

- Trasabilitatea la standardele naționale

- Determinarea intervalului de calibrare

- Proceduri de investigare a cazurilor de toleranță ieșită din comun

- Întreținerea înregistrărilor de calibrare

Controale de mediu:

Mediul de producție afectează calitatea produselor:

- Monitorizarea temperaturii și umidității

- Standarde de cameră curată pentru operațiuni sensibile

- Proceduri de prevenire a contaminării

- Măsuri de control al electricității statice

- Condiții adecvate de depozitare a materialelor

Integrarea îmbunătățirii continue

Decizii bazate pe date:

Controlul nostru de calitate generează date pentru îmbunătățire:

- Analiza defectelor și investigarea cauzelor profunde

- Oportunități de optimizare a proceselor

- Evaluarea performanței furnizorilor

- Integrarea feedback-ului clienților

- Costul măsurării calității

Acțiuni corective și preventive:

Atunci când apar probleme, implementăm soluții sistematice:

- Identificarea și limitarea problemelor

- Analiza cauzelor principale utilizând metode structurate

- Implementarea și verificarea acțiunilor corective

- Măsuri preventive pentru evitarea recurenței

- Actualizări ale sistemului și formare, după caz

La Bepto, controlul calității nu este un aspect secundar - este integrat în fiecare etapă a procesului nostru de fabricație, asigurând că presetupele pentru cabluri pe care le primiți îndeplinesc specificațiile dvs. de fiecare dată.

Ce proceduri de testare și inspecție garantează performanțe constante?

Testarea nu se referă doar la respectarea specificațiilor, ci și la asigurarea faptului că trecerile dvs. de cablu funcționează fiabil în condiții reale.

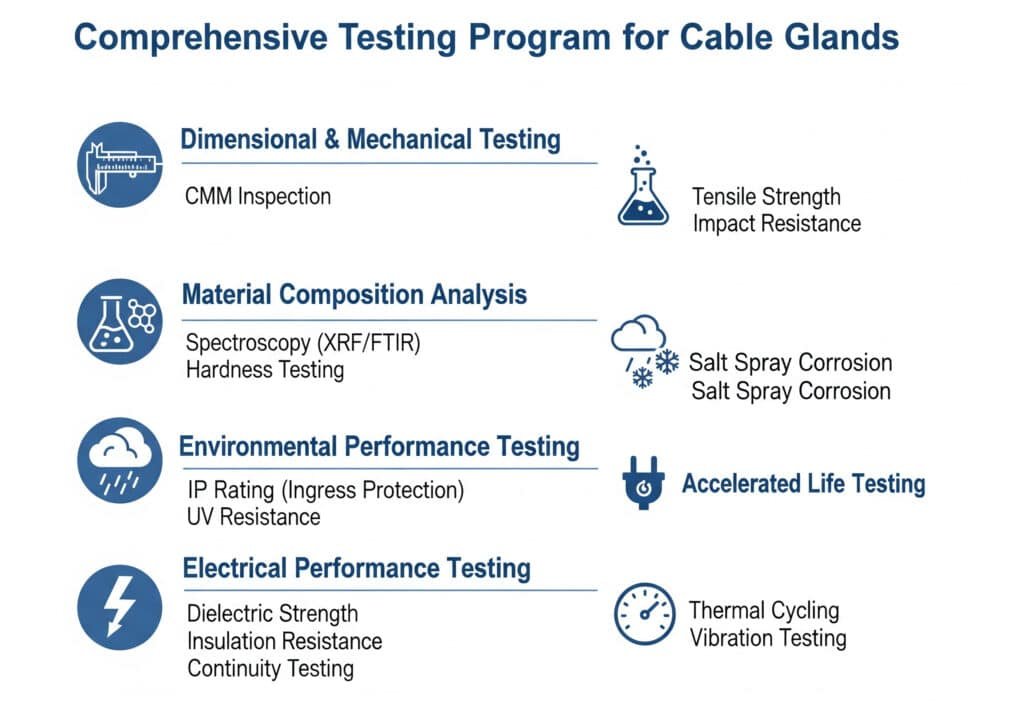

Programul nostru cuprinzător de testare include verificarea dimensiunilor, testarea proprietăților materialelor, simularea mediului, validarea performanțelor și testarea accelerată a duratei de viață - oferind încrederea că fiecare gland de cablu va funcționa conform așteptărilor în aplicația dumneavoastră.

Încercări dimensionale și mecanice

Sisteme de măsurare de precizie:

Inspecția mașinii de măsurat cu coordonate (CMM):

- Verificarea preciziei tridimensionale

- Măsurarea toleranței geometrice (GD&T)

- Verificarea profilului filetului și a pasului

- Analiza profilului suprafeței

- Raportarea dimensiunii statistice

Proceduri de testare a filetului:

Critic pentru funcționalitatea glandei de cablu:

- Verificarea gabaritului Go/No-Go

- Măsurarea preciziei pasului filetului

- Verificarea lungimii de prindere a filetului

- Testarea relației torsiune-tensionare

- Măsurarea grosimii acoperirii filetului

Testarea proprietăților mecanice:

Verificarea rezistenței la tracțiune:

- Măsurarea rezistenței finale la tracțiune

- Determinarea rezistenței la rupere

- Alungirea și reducerea suprafeței

- Analiza curbei tensiune-deformare

- Corelarea certificatului de material

Încercări la impact și oboseală:

- Testul de impact Charpy pentru duritate

- Durata de viață la oboseală sub sarcină ciclică

- Testarea rezistenței la vibrații

- Rezistență la șocuri termice

- Comportamentul de fluaj pe termen lung

Analiza compoziției materialelor

Metode de analiză chimică:

Analiză spectroscopică:

- Fluorescență cu raze X (XRF) pentru compoziția elementară

- Spectroscopie de emisie optică pentru metale

- Spectroscopie în infraroșu (FTIR) pentru polimeri

- Spectrometrie de masă pentru oligoelemente

- Analiza chimică umedă pentru verificare

Testarea polimerilor:

- Indicele de curgere a topiturii pentru consistența prelucrării

- Măsurarea densității pentru verificarea materialelor

- Analiză termică (DSC, TGA) pentru stabilitate

- Testarea rezistenței la UV pentru aplicații în exterior

- Evaluarea rezistenței chimice

Testarea performanței de mediu

Verificarea gradului IP:

Testarea penetrării apei:

În conformitate cu standardele IEC 60529:

- IPX4: Stropire de apă din orice direcție

- IPX6: Jeturi puternice de apă

- IPX7: Imersiune temporară în apă

- IPX8: Scufundare continuă

- IPX9K: spălare la presiune ridicată, temperatură ridicată

Testarea protecției împotriva prafului:

- IP5X: protejat împotriva prafului (intrare limitată)

- IP6X: etanș la praf (fără intrare)

- Cameră de testare cu pudră de talc

- Aplicație în vid pentru verificarea intrării

- Inspecție vizuală după expunere

Teste de cicluri de temperatură:

Validarea performanței termice:

- Testarea expunerii la temperaturi ridicate

- Evaluarea fragilității la temperaturi scăzute

- Rezistența la cicluri termice

- Măsurarea coeficientului de dilatare termică

- Integritatea etanșării la variații de temperatură

Testarea performanțelor electrice

Testarea rezistenței izolației:

- Verificarea izolației de înaltă tensiune

- Măsurarea rezistenței dielectrice

- Rezistența izolației în timp

- Coeficientul de temperatură al rezistenței

- Efectul umidității asupra izolației

Verificarea continuității împământării:

- Măsurarea rezistenței scăzute

- Testarea rezistenței la patru fire

- Stabilitatea rezistenței la contact

- Efectul coroziunii asupra conductivității

- Monitorizarea rezistenței pe termen lung

Testarea accelerată a duratei de viață

Predicția fiabilității:

Teste de îmbătrânire accelerată:

- Îmbătrânire la temperaturi ridicate

- Simularea expunerii la UV

- Testarea rezistenței la ozon

- Evaluarea expunerii chimice

- Accelerarea stresului mecanic

Modele de predicție a vieții:

- Ecuația Arrhenius pentru efectele temperaturii

- Modelul Eyring pentru factori de stres multipli

- Analiza Weibull pentru distribuția defecțiunilor

- Calcularea timpului mediu până la defectare (MTTF)

- Determinarea intervalului de încredere

Documentația privind controlul calității

Generarea raportului de testare:

Înregistrări cuprinzătoare ale testelor:

Fiecare lot de presetupe pentru cabluri include:

- Raport complet de inspecție dimensională

- Certificat de compoziție a materialului

- Rezultatele testelor de mediu

- Date de performanță electrică

- Rezumatul testului de viață accelerată

Documentația de trasabilitate:

- Numerele loturilor de materii prime

- Data fabricației și codurile loturilor

- Starea calibrării echipamentului de testare

- Identificarea și calificarea inspectorilor

- Cerințe de testare specifice clientului

Testare specifică clientului

Cerințele de automatizare ale lui David:

Pentru aplicațiile panoului său de control, am furnizat:

- Testare la vibrații conform IEC 60068-2-6

- Măsurarea eficienței ecranării EMC

- Cicluri de temperatură de la -40°C la +100°C

- Testare la coroziune prin pulverizare salină (500 de ore)

- Verificarea rezistenței la smulgere (minim 500N)

Testarea antideflagrantă a lui Hassan:

Pentru aplicațiile sale din uzinele chimice:

- Testarea certificării ATEX

- Verificarea dimensiunii traseului flăcării

- Măsurarea temperaturii maxime a suprafeței

- Testare la impact conform IEC 60079-1

- Protecție împotriva pătrunderii IP66/IP68 verificare

Integrarea asigurării calității

Controlul statistic al calității:

- Planuri de eșantionare pentru acceptare (standarde AQL)

- Monitorizarea capacității procesului

- Întreținerea diagramelor de control

- Analiza și predicția tendințelor

- Corelația satisfacției clienților

Îmbunătățirea continuă:

- Validarea și îmbunătățirea metodei de testare

- Actualizarea și modernizarea echipamentelor

- Formarea și certificarea personalului

- Integrarea feedback-ului clienților

- Actualizări ale standardelor din industrie

La Bepto, procedurile noastre de testare merg dincolo de conformitatea de bază - validăm performanța în condiții reale pentru a ne asigura că trecerile de cablu oferă servicii fiabile pe toată durata de viață prevăzută.

Cum asigură sistemul nostru de documentare trasabilitatea și îmbunătățirea continuă?

Documentația nu este doar hârțogărie - este baza care ne permite să urmărim fiecare produs, să identificăm oportunități de îmbunătățire și să răspundem rapid la orice problemă.

Sistemul nostru integrat de documentare oferă trasabilitate completă de la materiile prime până la livrarea către client, permite analiza rapidă a cauzelor, facilitează îmbunătățirea continuă și asigură conformitatea cu reglementările prin păstrarea sistematică a înregistrărilor și analiza datelor.

Sistem cuprinzător de trasabilitate

Urmărirea materiilor prime:

Sistemul de identificare a materialelor:

Fiecare lot de materie primă prime primește o identificare unică:

- Numere de lot și certificate ale furnizorilor

- Rezultatele și datele inspecțiilor viitoare

- Locul de depozitare și înregistrările de manipulare

- Urmărirea utilizării în loturile de producție

- Stocuri rămase și date de expirare

Baza de date digitală a materialelor:

- Înregistrări privind compoziția chimică

- Rezultatele testelor privind proprietățile mecanice

- Istoricul performanțelor furnizorului

- Urmărirea costurilor și a livrărilor

- Analiza tendințelor în materie de calitate

Documentația lotului de producție:

Înregistrări de fabricație:

Fiecare lot de producție păstrează înregistrări complete:

- Specificațiile și revizuirile comenzilor de lucru

- Parametrii de configurare și verificarea mașinii

- Identificarea și calificarea operatorului

- Rezultatele inspecțiilor în cursul procesului

- Condiții de mediu în timpul producției

Documentația privind controlul proceselor:

- Grafice statistice de control al procesului

- Starea calibrării echipamentului

- Înregistrări privind schimbarea și întreținerea sculelor

- Puncte de control al calității

- Rapoarte de neconformitate și corecții

Sistem digital de management al calității

Platformă software integrată:

Colectarea datelor în timp real:

Sistemul nostru de management al calității captează:

- Date automate de la echipamentele de producție

- Introducerea manuală a rezultatelor inspecțiilor

- Transfer direct de date al echipamentelor de testare

- Scanarea codurilor de bare pentru identificare

- Înregistrarea activității cu ștampilă de timp

Integrarea bazelor de date:

- Conectivitate la sistemul ERP pentru urmărirea comenzilor

- Gestionarea informațiilor de laborator (LIMS)

- Managementul relațiilor cu clienții (CRM)

- Managementul calității furnizorilor

- Controlul documentelor și gestionarea revizuirilor

Documentație specifică clientului

Raportare personalizată:

Cerințe privind documentația lui David:

Pentru proiectele sale de automatizare, oferim:

- Certificat de conformitate cu specificațiile

- Rapoarte de inspecție dimensională cu măsurători reale

- Certificate de materiale cu compoziția chimică

- Rezultatele testelor pentru performanța de mediu

- înregistrări de trasabilitate care leagă materialele de produsele finite

Documentația de reglementare a lui Hassan:

Pentru aplicațiile sale din uzinele chimice:

- Documente de certificare ATEX și rapoarte de testare

- Fișe cu date privind siguranța materialelor (MSDS)

- Specificațiile procedurii de sudare (WPS)

- Înregistrări privind testele nedistructive (NDT)

- Documentație privind conformitatea cu codul vaselor sub presiune

Controlul modificărilor și gestionarea configurației

Controlul modificărilor tehnice:

Procesul de schimbare sistematică:

Toate modificările produselor respectă procedurile documentate:

- Evaluarea și aprobarea cererilor de modificare

- Evaluarea impactului asupra produselor existente

- Procesul de notificare și aprobare a clientului

- Verificarea și validarea implementării

- Documentație și formare actualizate

Controlul versiunii:

- Gestionarea revizuirii desenelor

- Urmărirea modificărilor aduse specificațiilor

- Actualizarea procedurilor de procesare

- Revizuirea materialelor de formare

- Înregistrări privind comunicarea cu clienții

Sistemul de acțiuni corective și preventive

Implementarea CAPA:

Identificarea problemei:

- Analiza reclamațiilor clienților

- Constatările auditului intern

- Probleme legate de calitatea furnizorilor

- Neconformități de producție

- Observații privind revizuirea managementului

Analiza cauzelor principale:

- Analiza diagramei Fishbone

- Tehnica de investigare 5-Why

- Analiza statistică a corelației

- Studii privind capacitatea proceselor

- Modul de eșec și analiza efectelor5 (FMEA)

Implementarea și verificarea acțiunilor:

- Planificarea și programarea acțiunilor corective

- Alocarea resurselor și atribuirea responsabilităților

- Monitorizarea și verificarea punerii în aplicare

- Evaluarea și măsurarea eficacității

- Actualizări de sistem și măsuri preventive

Documentație privind îmbunătățirea continuă

Metrici de performanță:

Indicatori-cheie de performanță (KPI):

Noi urmărim și documentăm:

- Ratele de randament la prima trecere pe linie de produse

- Scoruri și tendințe privind satisfacția clienților

- Evaluarea performanței calității furnizorilor

- Performanța livrării la timp

- Costul măsurătorilor calității

Documentația proiectului de îmbunătățire:

- Carta și obiectivele proiectului

- Măsurarea de referință și obiectivele

- Calendarul și etapele de implementare

- Necesarul și alocarea resurselor

- Măsurarea și validarea rezultatelor

Înregistrări privind conformitatea cu reglementările

Menținerea certificării:

Documentație ISO 9001:

- Manual și proceduri de calitate

- Rapoarte și constatări de audit intern

- Procesele-verbale ale reuniunilor de evaluare a managementului

- Înregistrări de formare și verificarea competențelor

- Sondaje și analize privind satisfacția clienților

Cerințe specifice industriei:

- Înregistrări de calitate IATF 16949 pentru industria auto

- Documentație de certificare ATEX împotriva exploziilor

- Fișiere tehnice pentru marcajul CE

- Înregistrări privind conformitatea RoHS și REACH

- Documentația sistemului de management de mediu

Securitatea datelor și backup

Protecția informațiilor:

Controlul accesului:

- Autentificarea și autorizarea utilizatorilor

- Permisiuni de acces bazate pe roluri

- Criptarea datelor și protocoalele de securitate

- piste de audit pentru accesul la sistem

- Evaluări periodice ale securității

Backup și recuperare:

- Backup-uri zilnice automate ale datelor

- Stocare în afara locației și backup în cloud

- Proceduri de recuperare în caz de dezastru

- Verificarea integrității datelor

- Planificarea continuității activității

Accesul clienților și transparența

Servicii de portal:

Acces la informații în timp real:

Clienții pot accesa:

- Stadiul comenzilor și progresul producției

- Rezultate ale testelor de calitate și certificate

- Urmărirea și confirmarea livrării

- Documentație tehnică și desene

- Date istorice de performanță

Comunicarea colaborativă:

- Mesagerie securizată și partajare de fișiere

- Sistem de tichete de asistență tehnică

- Depunerea și urmărirea cererilor de modificare

- Colectarea feedback-ului și a sugestiilor

- Reuniuni de evaluare a performanțelor

Randamentul investiției

Beneficiile sistemului de documentare:

Îmbunătățiri cuantificabile:

- 95% reducerea timpului de soluționare a reclamațiilor clienților

- 80% scăderea timpului de investigare a neconformităților

- 90% îmbunătățirea performanței calității furnizorilor

- 75% reducerea timpului de pregătire a auditului de reglementare

- 85% creștere a scorurilor de satisfacție a clienților

Reducerea costurilor:

- Reducerea cererilor de garanție și a retururilor

- Rezolvarea și corectarea mai rapidă a problemelor

- Îmbunătățirea relațiilor cu furnizorii și a prețurilor

- Fidelizarea și retenția sporită a clienților

- Costuri raționalizate de conformitate cu reglementările

La Bepto, sistemul nostru de documentare nu constă doar în păstrarea înregistrărilor, ci și în crearea transparenței, facilitarea îmbunătățirii și construirea încrederii de care au nevoie parteneriatele pe termen lung.

Concluzie

Procesul nostru certificat ISO 9001 transformă calitatea din speranță în certitudine - controalele sistematice, testarea cuprinzătoare și documentația completă vă asigură că presetupele pentru cabluri funcționează fiabil de fiecare dată.

Întrebări frecvente despre producția de manșoane pentru cabluri certificate ISO 9001

Î: Care este diferența dintre certificarea ISO 9001 și simpla existență a procedurilor de calitate?

R: Certificarea ISO 9001 necesită audituri efectuate de terți, proceduri documentate care sunt efectiv respectate, obiective de calitate măsurabile și îmbunătățirea continuă. Multe companii au proceduri de calitate pe hârtie, dar ISO 9001 garantează că acestea sunt implementate și eficiente în practică.

Î: Cum împiedică sistemul dvs. ISO 9001 ca presetupele defecte să ajungă la clienți?

R: Sistemul nostru include inspecția materialelor primite, monitorizarea în timpul procesului, controlul statistic al procesului și testarea produsului final. Fiecare etapă are proceduri documentate cu criterii clare de acceptare/respingere, asigurând detectarea și corectarea defectelor înainte de expedierea produselor.

Î: Puteți oferi trasabilitate completă pentru presetupele pentru cabluri utilizate în aplicații critice?

R: Da, sistemul nostru de documentare urmărește fiecare glandă de cablu de la numerele de lot ale materiei prime prin loturile de producție până la livrarea către client. Putem furniza certificate complete ale materialelor, rezultate ale testelor și înregistrări de fabricație pentru orice produs în câteva minute.

Î: Cât de des este auditată și verificată certificarea dumneavoastră ISO 9001?

R: Certificarea noastră ISO 9001 este auditată anual de către un organism de certificare terță parte acreditat, iar noi efectuăm audituri interne trimestrial. De asemenea, avem întâlniri lunare de revizuire a managementului pentru a asigura eficacitatea și îmbunătățirea continuă a sistemului.

Î: Ce se întâmplă dacă o problemă de calitate este descoperită după livrare?

R: Sistemul nostru CAPA (Acțiuni corective și preventive) investighează imediat cauzele principale, implementează corecții și previne reapariția. Trasabilitatea completă ne permite să identificăm rapid produsele și clienții afectați, permițând un răspuns și o rezolvare rapide.

-

Analizați standardul oficial pentru sistemele de management al calității al Organizației Internaționale pentru Standardizare. ↩

-

Înțelegeți cum acest principiu de bază al ISO 9001 ajută organizațiile să identifice și să reducă proactiv riscurile legate de calitate. ↩

-

Explorați standardul global de management al calității conceput special pentru lanțul de aprovizionare din industria auto. ↩

-

Învățați elementele de bază ale SPC, o metodă puternică de monitorizare și control al calității proceselor utilizând date statistice. ↩

-

Descoperiți procesul pas cu pas al FMEA, un instrument structurat pentru analizarea și prevenirea potențialelor eșecuri ale proceselor. ↩