Introducere

Credeți că toate materialele de izolare a glandelor de cablu sunt create la fel? O singură defecțiune electrică la înaltă tensiune poate costa milioane de euro în timpi morți și deteriorarea echipamentelor. Rezistența dielectrică a materialelor izolante determină cât de mult stres electric pot suporta acestea înainte de o defecțiune catastrofală, ceea ce face ca această proprietate să fie critică pentru distribuția de energie, automatizarea industrială și aplicațiile din zonele periculoase.

Rezistența dielectrică1 a materialelor izolante pentru glandele de cablu variază dramatic, de la 15-25 kV/mm pentru nailonul standard la peste 40 kV/mm pentru fluoropolimerii specializați, selecția materialului având un impact direct asupra siguranței sistemului, a tensiunii nominale și a fiabilității pe termen lung în instalațiile electrice. Înțelegerea acestor diferențe este esențială pentru selectarea corectă a materialului și evitarea defecțiunilor electrice costisitoare.

Luna trecută, Marcus, inginer electric la o fermă solară din Arizona, ne-a contactat după ce s-a confruntat cu defecțiuni repetate ale izolației în cutiile lor de combinare DC. Garniturile de cablu standard din nailon pe care le foloseau nu puteau face față tensiunilor DC ridicate și temperaturilor extreme din deșert, ducând la urmărire2, carbonizare și eventuale opriri ale sistemului. Acest tip de defecțiune dielectrică poate afecta în cascadă sisteme electrice întregi, motiv pentru care am dezvoltat protocoale de testare cuprinzătoare pentru toate materialele noastre izolante în diferite condiții de tensiune și mediu.

Tabla de conținut

- Ce determină rezistența dielectrică a materialelor pentru manșoane de cabluri?

- Cum se compară diferite materiale polimerice pentru performanța electrică?

- Ce factori de mediu afectează performanța izolației în timp?

- Cum sunt testate și certificate proprietățile dielectrice pentru presetupele pentru cabluri?

- Care sunt aplicațiile critice care necesită o rezistență dielectrică ridicată?

- Concluzie

- Întrebări frecvente despre rezistența dielectrică a manșonului de cablu

Ce determină rezistența dielectrică a materialelor pentru manșoane de cabluri?

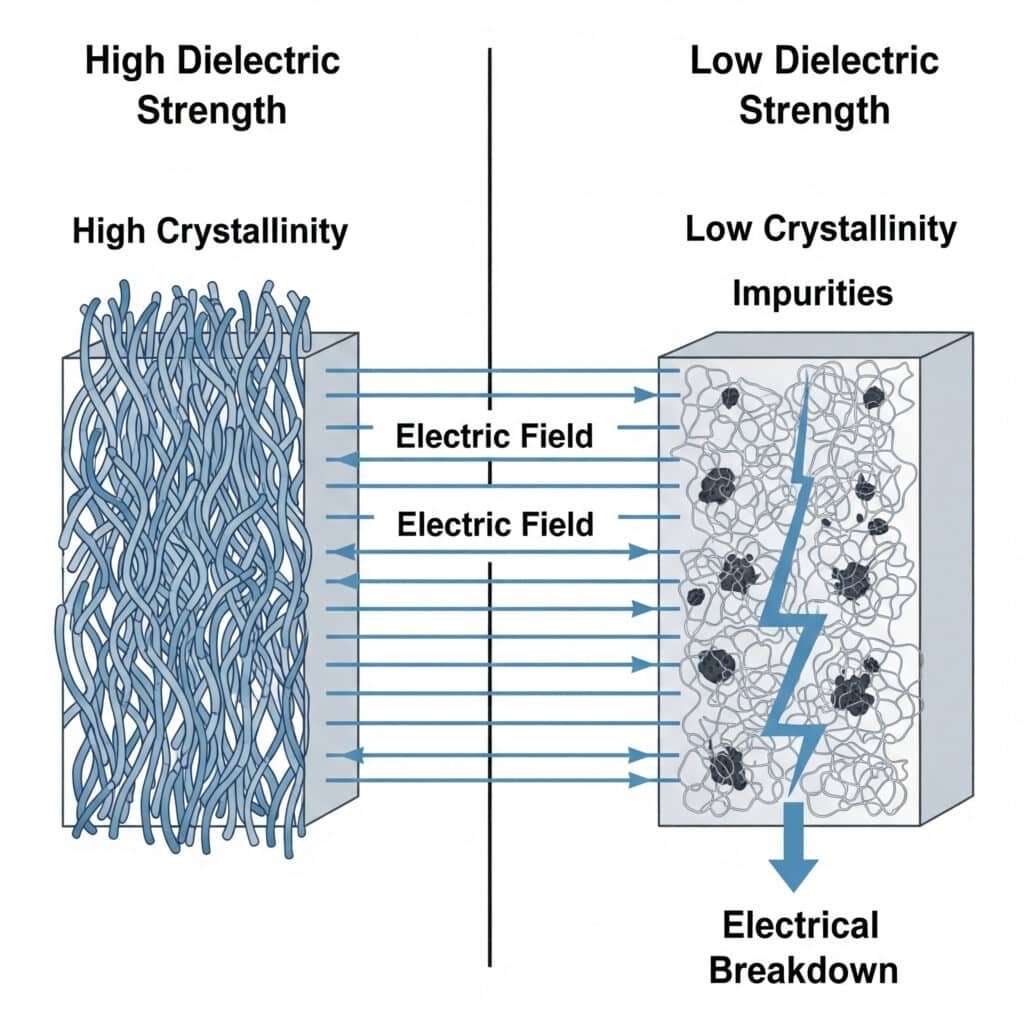

Rezistența dielectrică a materialelor de prindere a cablurilor este determinată de structura moleculară, puritatea materialului, condițiile de prelucrare, nivelurile de cristalinitate și prezența grupelor polare, acești factori definind în mod colectiv capacitatea materialului de a rezista la defecțiuni electrice în condiții de tensiune înaltă.

Știința din spatele rezistenței dielectrice implică înțelegerea modului în care câmpurile electrice interacționează cu lanțurile polimerice și cum se deplasează electronii prin materialele izolante.

Impactul structurii moleculare

Arhitectura lanțului polimeric:

Dispunerea lanțurilor polimerice afectează în mod direct performanța dielectrică. Lanțurile liniare cu ramificări minime oferă de obicei proprietăți de izolare mai bune decât structurile foarte ramificate. Garniturile noastre pentru cabluri din nailon utilizează tipuri de polimeri atent selecționate cu o arhitectură optimizată a lanțurilor pentru o rezistență dielectrică maximă.

Efecte de cristalinitate:

Regiunile cristaline din polimeri prezintă în general o rezistență dielectrică mai mare decât regiunile amorfe. Gradul de cristalinitate poate fi controlat în timpul prelucrării pentru a optimiza performanțele electrice:

- Cristalinitate ridicată: Rezistență dielectrică mai bună, dar flexibilitate redusă

- Cristalinitate scăzută: Mai flexibilă, dar tensiune de rupere potențial mai mică

- Cristalinitate echilibrată: Compromis optim pentru aplicații de prindere a cablurilor

Puritatea și prelucrarea materialelor

Controlul impurităților:

Chiar și urme de impurități conductive pot reduce dramatic rezistența dielectrică. Procesul nostru de fabricație include:

- Purificarea materiilor prime

- medii de prelucrare în camere curate

- Monitorizarea contaminării pe tot parcursul producției

- Testarea electrică a produsului final

Efectele temperaturii de prelucrare:

Temperaturile de procesare excesive pot degrada lanțurile polimerice, reducând rezistența dielectrică. Noi menținem un control precis al temperaturii în timpul turnării prin injecție pentru a păstra proprietățile materialului.

Proprietăți electrice fundamentale

Proprietățile electrice cheie care determină performanța dielectrică includ:

| Proprietate | Impactul asupra performanței | Valori tipice |

|---|---|---|

| Rezistența dielectrică | Capacitatea de tensiune de rupere | 15-45 kV/mm |

| Rezistivitatea volumului3 | Rezistența curentului de scurgere | 10¹²-10¹⁶ Ω⋅cm |

| Constanta dielectrică | Distribuția pe teren | 2.5-4.5 |

| Factor de disipare | Pierderea de energie | 0.001-0.05 |

Hassan, care gestionează instalațiile electrice din mai multe unități petrochimice din Kuwait, a aflat importanța acestor proprietăți atunci când presetupele standard pentru cabluri au cedat în timpul testelor de rutină la înaltă tensiune. Am lucrat împreună pentru a specifica materiale de înaltă performanță cu proprietăți dielectrice verificate, asigurându-ne că instalațiile sale respectă cele mai stricte standarde de siguranță electrică.

Cum se compară diferite materiale polimerice pentru performanța electrică?

Diferitele materiale polimerice prezintă caracteristici de performanță electrică extrem de diferite, fluoropolimerii precum PTFE oferind cea mai mare rezistență dielectrică (40+ kV/mm), urmați de nilonii specializați (20-30 kV/mm), în timp ce termoplasticele standard oferă de obicei 15-25 kV/mm, în funcție de formulare și prelucrare.

Materiale de înaltă performanță

Fluoropolimeri (PTFE, FEP, PFA):

Aceste materiale reprezintă standardul de aur pentru izolarea electrică:

- Rigiditate dielectrică: 40-60 kV/mm

- Rezistență chimică excelentă

- Interval larg de temperatură (-200°C până la +260°C)

- Absorbție de umiditate practic zero

- Stabilitate superioară pe termen lung

Materiale plastice tehnice specializate:

Formulări avansate concepute pentru aplicații electrice:

- Niloni modificați: 25-35 kV/mm

- Oxid de polifenilenă (PPO): 30-40 kV/mm

- Polieterimidă (PEI): 25-30 kV/mm

- Proprietăți mecanice excelente combinate cu performanțe electrice

Materiale industriale standard

Nylon 6/6 și Nylon 12:

Materialele noastre cele mai comune pentru presetupe de cablu oferă performanțe electrice bune:

- Calități standard: 15-20 kV/mm

- Calități umplute cu sticlă: 18-25 kV/mm

- Calități ignifuge: 12-18 kV/mm

- Rentabil pentru majoritatea aplicațiilor

Polipropilenă și polietilenă:

Opțiuni cu costuri reduse pentru aplicații specifice:

- Polipropilenă: 20-25 kV/mm

- HDPE: 18-22 kV/mm

- Rezistență chimică bună

- Interval de temperatură limitat

Criterii de selecție a materialelor

Cerințe privind tensiunea nominală:

- Tensiune joasă (<1kV): Nylon standard adecvat

- Tensiune medie (1-35kV): Nylon îmbunătățit sau materiale plastice tehnice

- Tensiune înaltă (>35kV): Fluoropolimeri sau compuși specializați

Considerații de mediu:

- Aplicații de interior: Materialele standard sunt adesea suficiente

- Aplicații în exterior: Sunt necesare materiale stabilizate la UV

- Expunere chimică: Fluoropolimeri de preferat

- Temperatură ridicată: Sunt necesare formulări stabilizate termic

Analiza performanței vs. cost

| Categoria de materiale | Cost relativ | Rezistența dielectrică | Cele mai bune aplicații |

|---|---|---|---|

| Nylon standard | 1x | 15-20 kV/mm | Industrie generală |

| Nylon îmbunătățit | 1.5x | 20-30 kV/mm | Tensiune medie |

| Materiale plastice tehnice | 3-5x | 25-40 kV/mm | Performanță ridicată |

| Fluoropolimeri | 8-15x | 40-60 kV/mm | Aplicații critice |

Marcus de la ferma solară din Arizona a descoperit că investiția în materiale de calitate superioară i-a redus de fapt costul total de proprietate. Deși costul inițial al materialelor a fost de 3 ori mai mare, eliminarea defecțiunilor și a întreținerii a justificat mai mult decât suficient investiția pe durata de viață de 25 de ani a sistemului.

Ce factori de mediu afectează performanța izolației în timp?

Factorii de mediu, inclusiv ciclurile de temperatură, expunerea la UV, absorbția umidității, contaminarea chimică și stresul mecanic, degradează semnificativ performanța izolației în timp, rezistența dielectrică putând scădea cu 20-50% în funcție de tipul materialului și de condițiile de expunere.

Efectele temperaturii asupra performanței dielectrice

Îmbătrânire termică:

Temperaturile ridicate accelerează degradarea lanțului polimeric:

- Scindarea lanțului reduce greutatea moleculară

- Oxidarea creează căi conductoare

- Modificările cristalinității afectează proprietățile electrice

- Expansiunea termică creează tensiuni mecanice

Impactul ciclurilor de temperatură:

Ciclurile repetate de încălzire și răcire cauzează:

- Tensiune de expansiune diferențială

- Formarea de microfisuri

- Delaminare interfață

- Efecte accelerate de îmbătrânire

Testele noastre arată că rezistența dielectrică scade de obicei cu 2-5% pentru fiecare creștere a temperaturii cu 10°C, relația exactă depinzând de tipul materialului și de timpul petrecut la temperatură.

Efectele umezelii și umidității

Mecanisme de absorbție a apei:

Diferitele materiale prezintă o sensibilitate variabilă la umiditate:

- Nylon: 2-8% absorbție de apă (impact semnificativ)

- Fluoropolimeri: <0,01% (impact minim)

- Materiale plastice tehnice: 0.1-2% (impact moderat)

Impactul electric al umezelii:

Absorbția apei afectează proprietățile electrice prin:

- Rezistivitate redusă a volumului

- Pierderi dielectrice crescute

- Tensiune de rupere mai mică

- Susceptibilitate de urmărire îmbunătățită

Expunerea la UV și radiații

Mecanisme de fotodegradare:

Radiațiile UV rup lanțurile polimerice și creează:

- Radicalii liberi care propagă daunele

- Grupe carbonil care reduc izolarea

- Calcar și crăpături la suprafață

- Modificări de culoare care indică degradarea

Strategii de atenuare:

- Stabilizatori UV în formularea materialelor

- Pigmentare neagră de carbon pentru utilizare în exterior

- Acoperiri de protecție, după caz

- Programe regulate de inspecție și înlocuire

Impactul chimic asupra mediului

Expunere chimică agresivă:

Mediile industriale conțin adesea substanțe chimice care atacă materialele izolante:

- Acizi: provoacă hidroliza polimerilor sensibili

- Baze: Atac legături ester

- Solvenți: Cauzează umflarea și plasticizarea

- Uleiuri: Penetrează și reduc proprietățile electrice

Evaluarea compatibilității materialelor:

Menținem baze de date extinse de compatibilitate chimică pentru toate materialele noastre, ajutând clienții să selecteze tipurile adecvate pentru anumite medii.

Predicția performanței pe termen lung

Teste de îmbătrânire accelerată:

Utilizăm metode de testare standardizate pentru a prezice performanța pe termen lung:

- Îmbătrânire termică conform ASTM D3045

- Expunere la UV conform ASTM G154

- Testarea umidității conform ASTM D2565

- Teste de stres combinate pentru condiții realiste

Estimarea duratei de viață:

Pe baza testelor noastre, așteptările tipice privind durata de viață sunt:

- Nylon standard: 10-15 ani (interior), 5-8 ani (exterior)

- Nylon îmbunătățit: 15-20 ani (interior), 8-12 ani (exterior)

- Materiale plastice tehnice: 20-25 ani (interior), 12-18 ani (exterior)

- Fluoropolimeri: peste 25 de ani în majoritatea mediilor

Cum sunt testate și certificate proprietățile dielectrice pentru presetupele pentru cabluri?

Proprietățile dielectrice ale glandelor de cablu sunt testate utilizând metode standardizate, inclusiv ASTM D1494 pentru rezistență dielectrică, IEC 60695 pentru rezistență la urmărire și UL 746A pentru performanță electrică, cu teste efectuate la diferite temperaturi, niveluri de umiditate și condiții de tensiune pentru a asigura o performanță fiabilă.

Metode standard de testare

ASTM D149 - Tensiune de cădere dielectrică:

Acest test fundamental măsoară tensiunea la care are loc defectarea electrică:

- Teste de scurtă durată: Creșterea rapidă a tensiunii până la defecțiune

- Teste pas cu pas: Creșteri treptate ale tensiunii

- Teste cu rată de creștere lentă: Timp prelungit la fiecare nivel de tensiune

- Rezultate raportate în kV/mm pentru compararea materialelor

IEC 60112 - Indice de urmărire comparativă (CTI):

Măsoară rezistența la urmărire în condiții umede:

- Soluție electrolitică aplicată pe suprafață

- Tensiune electrică aplicată între electrozi

- Timpul până la eșecul de urmărire înregistrat

- Critic pentru aplicații în aer liber și umede

UL 746A - Performanță electrică:

Evaluare cuprinzătoare care include:

- Rezistența dielectrică la diferite temperaturi

- Măsurarea rezistenței la arc

- Testarea aprinderii arcului de curent înalt

- Studii de îmbătrânire electrică pe termen lung

Capacitățile noastre de testare la Bepto

Laborator intern de testare:

Am investit în echipamente complete de testare electrică:

- Seturi de testare AC/DC de înaltă tensiune până la 100kV

- Camere de mediu (-40°C până la +200°C, 95% RH)

- Echipament de testare a urmăririi și eroziunii

- Sisteme automatizate de achiziție a datelor

Testarea controlului calității:

Fiecare lot de producție este supus:

- Verificarea rezistenței dielectrice

- Măsurarea volumului de rezistivitate

- Testarea comparativă a indicilor de urmărire

- Inspecție vizuală pentru defecte

Cerințe de certificare

Respectarea standardelor internaționale:

Garniturile noastre pentru cabluri îndeplinesc diverse standarde electrice internaționale:

- IEC 62444: Prese de cablu pentru instalații electrice

- UL 514B: Racorduri pentru conducte, tuburi și cabluri

- CSA C22.2 No. 18: Cutii de evacuare, fitinguri și capace

- ATEX/IECEx: Echipamente electrice rezistente la explozii

Documentație de testare:

Oferim rapoarte de testare complete, inclusiv:

- Certificate de materiale cu proprietăți electrice

- Rezultatele testării lotului de producție

- Datele studiului de îmbătrânire pe termen lung

- Validarea performanței specifice aplicației

Protocoale de testare de mediu

Testarea combinată la stres:

Condițiile din lumea reală implică mai multe solicitări simultane:

- Temperatură + umiditate + stres electric

- Expunere la UV + cicluri termice + tensiune

- Expunere chimică + stres mecanic + câmp electric

- Vibrații + temperatură + înaltă tensiune

Testarea accelerată a duratei de viață:

Folosim condițiile de stres ridicat pentru a prezice performanța pe termen lung:

- Modelarea Arrhenius pentru efectele temperaturii

- Modelul lui Peck pentru accelerarea umidității

- Modelul Eyring pentru factori de stres multipli

- Analiza statistică pentru intervalele de încredere

Instalațiile lui Hassan necesită acum o documentație completă de testare electrică pentru toate presetupele pentru cabluri, în urma mai multor incidente din industrie care au implicat defecțiuni electrice. Rapoartele noastre detaliate de testare și pachetele de certificare au ajutat echipa sa de achiziții să ia decizii în cunoștință de cauză, respectând în același timp cerințele stricte de siguranță.

Care sunt aplicațiile critice care necesită o rezistență dielectrică ridicată?

Printre aplicațiile critice care necesită presetupe pentru cabluri cu rezistență dielectrică ridicată se numără sistemele de generare și distribuție a energiei, instalațiile de energie regenerabilă, centrele industriale de control al motoarelor, echipamentele electrice din zonele periculoase și instalațiile de testare de înaltă tensiune, unde defecțiunile electrice pot cauza defecțiuni catastrofale, riscuri pentru siguranță și timpi de inactivitate costisitori.

Producția și distribuția de energie

Substații electrice:

Echipamentele de comutare de înaltă tensiune necesită o izolare excepțională:

- Niveluri de tensiune: de la 4,16kV la 765kV

- Cerințe privind rezistența dielectrică: >30 kV/mm

- Provocări de mediu: Expunere în aer liber, contaminare

- Siguranță critică: Eșecul poate afecta mii de clienți

Aplicații pentru centralele electrice:

Conexiunile generatoarelor și transformatoarelor necesită o izolare fiabilă:

- Concentrații ridicate de stres electric

- Temperaturi de funcționare ridicate

- Expunerea la substanțe chimice de la sistemele de răcire

- Vibrații și stres mecanic

Sisteme de energie regenerabilă

Instalații de turbine eoliene:

Provocări unice pentru izolarea glandei de cablu:

- Altitudine mare cu densitate redusă a aerului

- Variații extreme de temperatură

- Vibrații și mișcări constante

- Expunere la trăsnet

- Acces dificil pentru întreținere

Experiența lui Marcus cu fermele solare a evidențiat provocările specifice ale sistemelor de curent continuu:

- Risc mai mare de defectare din cauza stresului DC

- Probleme legate de urmărire și carbonizare

- Ciclurile de temperatură de la încălzirea solară

- Degradarea UV în medii deșertice

Sisteme solare fotovoltaice:

Sistemele electrice de curent continuu prezintă provocări unice de izolare:

- Tensiunea DC diferă de cea AC

- Risc mai mare de eșecuri de urmărire

- Temperaturi extreme în instalațiile exterioare

- Cerințe privind durata de viață de peste 25 de ani

Controlul motoarelor industriale

Acționarea cu frecvență variabilă (VFD)5 Aplicații:

Comutarea de înaltă frecvență creează stres electric:

- Vârfuri de tensiune de la comutarea PWM

- Solicitare ridicată dv/dt asupra izolației

- Preocupări privind interferențele electromagnetice

- Efecte de distorsiune armonică

Conexiuni motor de înaltă tensiune:

Motoarele de medie tensiune necesită o izolație specială:

- Tensiuni de funcționare de la 2,3kV la 13,8kV

- Tensiune de supratensiune de la operațiile de comutare

- Considerații privind descărcarea parțială

- Limitele tensiunii de inițiere a coroanei

Instalații în zone periculoase

Cerințe de protecție împotriva exploziilor:

Siguranța electrică în zonele periculoase necesită o izolare excepțională:

- Menținerea integrității traseului flăcării

- Capacități de reținere a arcului

- Limitări ale temperaturii de suprafață

- Fiabilitate pe termen lung în medii dificile

Instalații de prelucrare chimică:

Mediile corozive pun la încercare materialele izolante:

- Cerințe de compatibilitate chimică

- Temperaturi și presiuni extreme

- Criticitatea sistemului de siguranță

- Cerințe de conformitate cu reglementările

Instalații de testare și măsurare

Laboratoare de testare de înaltă tensiune:

Facilitățile de cercetare și testare necesită performanțe maxime:

- Niveluri de tensiune care depășesc 1MV

- Cerințe de măsurare de precizie

- Siguranța personalului și a echipamentelor

- Nevoi de control al contaminării

Fabricarea echipamentelor electrice:

Testarea producției necesită o izolare fiabilă:

- Testarea repetitivă la înaltă tensiune

- Cerințe de performanță consecvente

- Testarea automatizată a integrării sistemului

- Documentația privind asigurarea calității

Selectarea materialelor specifice aplicației

| Categoria de aplicații | Intervalul de tensiune | Materiale recomandate | Cerințe cheie |

|---|---|---|---|

| Control de joasă tensiune | <1kV | Nylon standard | Rentabil, fiabil |

| Putere de medie tensiune | 1-35kV | Nailon îmbunătățit/plastice de inginerie | Performanță echilibrată |

| Sisteme de înaltă tensiune | >35kV | Fluoropolimeri/compuși specializați | Performanță maximă |

| Zone periculoase | Diverse | Materiale certificate | Respectarea normelor de siguranță |

Concluzie

Înțelegerea rezistenței dielectrice a materialelor izolante utilizate în presetupele pentru cabluri este fundamentală pentru siguranța și fiabilitatea sistemelor electrice. De la materialele standard din nailon care oferă performanțe adecvate pentru aplicațiile de joasă tensiune la fluoropolimerii specializați care oferă o rezistență dielectrică excepțională pentru sistemele critice de înaltă tensiune, selectarea materialului are un impact direct asupra performanței și siguranței sistemului. La Bepto, capacitățile noastre cuprinzătoare de testare și înțelegerea profundă a științei materialelor asigură faptul că clienții noștri primesc presetupe pentru cabluri cu performanțe electrice adaptate la cerințele lor specifice. Indiferent dacă lucrați cu sisteme de energie regenerabilă, control industrial al motoarelor sau instalații în zone periculoase, selectarea corectă a materialelor pe baza cerințelor de rezistență dielectrică este esențială pentru succesul și siguranța sistemului pe termen lung.

Întrebări frecvente despre rezistența dielectrică a manșonului de cablu

Î: De ce rezistență dielectrică am nevoie pentru aplicația mea de prindere a cablului?

A: Cerințele privind rezistența dielectrică depind de tensiunea sistemului dvs. și de factorii de siguranță. Pentru joasă tensiune (<1kV), 15-20 kV/mm este adecvat. Tensiunea medie (1-35kV) necesită 25-35 kV/mm, în timp ce sistemele de înaltă tensiune au nevoie de materiale de 40+ kV/mm cu marje de siguranță adecvate.

Î: Cum afectează temperatura rezistența dielectrică a glandelor de cablu?

A: Rezistența dielectrică scade de obicei cu 2-5% la fiecare 10°C creștere a temperaturii, relația exactă depinzând de tipul de material. Aplicațiile la temperaturi ridicate necesită materiale cu stabilitate termică sporită și rezistență dielectrică de bază mai mare pentru a menține performanța.

Î: Umezeala poate reduce performanța electrică a glandelor pentru cabluri?

A: Da, absorbția umidității reduce semnificativ rezistența dielectrică și crește curentul de scurgere. Nylon poate absorbi 2-8% de apă, afectând dramatic proprietățile electrice, în timp ce fluoropolimerii absorb <0,01% și mențin performanțe stabile în condiții de umiditate.

Î: Care este diferența dintre testarea rezistenței dielectrice AC și DC?

A: Testarea în curent continuu arată adesea tensiuni de rupere mai mari decât testarea în curent alternativ, dar stresul în curent continuu poate cauza probleme de urmărire și carbonizare care nu sunt observate în curent alternativ. Multe aplicații necesită testarea atât în curent alternativ, cât și în curent continuu pentru a caracteriza pe deplin performanța izolației în diferite condiții de stres electric.

Î: Cât timp își mențin rezistența dielectrică materialele izolante pentru trecerile de cabluri?

A: Durata de viață variază în funcție de material și de mediu. Nailonul standard își menține performanța timp de 10-15 ani în interior, în timp ce fluoropolimerii pot depăși 25 de ani în majoritatea mediilor. Testele de îmbătrânire accelerată ajută la prezicerea performanței pe termen lung în condiții de funcționare specifice.

-

Aflați definiția rigidității dielectrice, câmpul electric maxim la care poate rezista un material fără a suferi o cădere electrică. ↩

-

Înțelegerea procesului de urmărire electrică, în care se formează o cale conductoare pe suprafața unui material izolant. ↩

-

Descoperiți definiția rezistivității de volum, o măsură a rezistenței inerente a unui material la curentul de scurgere care circulă prin masa sa. ↩

-

Analizați domeniul de aplicare al standardului ASTM D149, metoda principală pentru determinarea tensiunii de rupere dielectrică a materialelor izolante solide. ↩

-

Explorați principiile VFD-urilor și modul în care acestea controlează viteza motoarelor de inducție de curent alternativ prin variația frecvenței și tensiunii de intrare. ↩