Defecțiunile cauzate de coroziune în presetupele pentru cabluri determină opriri catastrofale ale sistemelor, riscuri pentru siguranță și costuri de înlocuire de milioane de euro, care ar putea fi prevenite printr-o înțelegere adecvată a proceselor electrochimice și a selecției materialelor. Inginerii subestimează adesea mecanismele de coroziune, ceea ce duce la defecțiuni premature în medii marine, chimice și industriale în care condițiile agresive accelerează degradarea materialelor. Alegerea necorespunzătoare a materialelor duce la coroziune galvanică, fisurare prin coroziune sub tensiune și atacuri din partea mediului care compromit integritatea electrică și mecanică.

Înțelegerea chimiei coroziunii arată că selectarea materialelor trebuie să ia în considerare compatibilitatea galvanică, condițiile de expunere la mediu și diferențele de potențial electrochimic, selectarea corectă a aliajelor și tratamentele de suprafață oferind o durată de viață de 10-50 de ori mai mare în medii corozive. Analiza completă a coroziunii asigură alegerea optimă a materialului pentru o longevitate maximă.

După ce am analizat eșecurile de coroziune de la peste 5.000 de instalații de presetupe pentru cabluri în aplicații marine, de procesare chimică și offshore, am identificat factorii electrochimici critici care determină performanța și longevitatea materialului. Permiteți-mi să vă împărtășesc știința cuprinzătoare a coroziunii care vă va ghida în selectarea materialului și va asigura o durabilitate excepțională în cele mai agresive medii.

Tabla de conținut

- Înțelegerea chimiei fundamentale a coroziunii în presetupele pentru cabluri

- Cum răspund diferite materiale la medii corozive

- Coroziunea galvanică: Amenințarea ascunsă în sistemele multi-materiale

- Tratamente avansate de suprafață și acoperiri de protecție

- Întrebări frecvente despre prevenirea coroziunii în aplicațiile cu manșoane pentru cabluri

Înțelegerea chimiei fundamentale a coroziunii în presetupele pentru cabluri

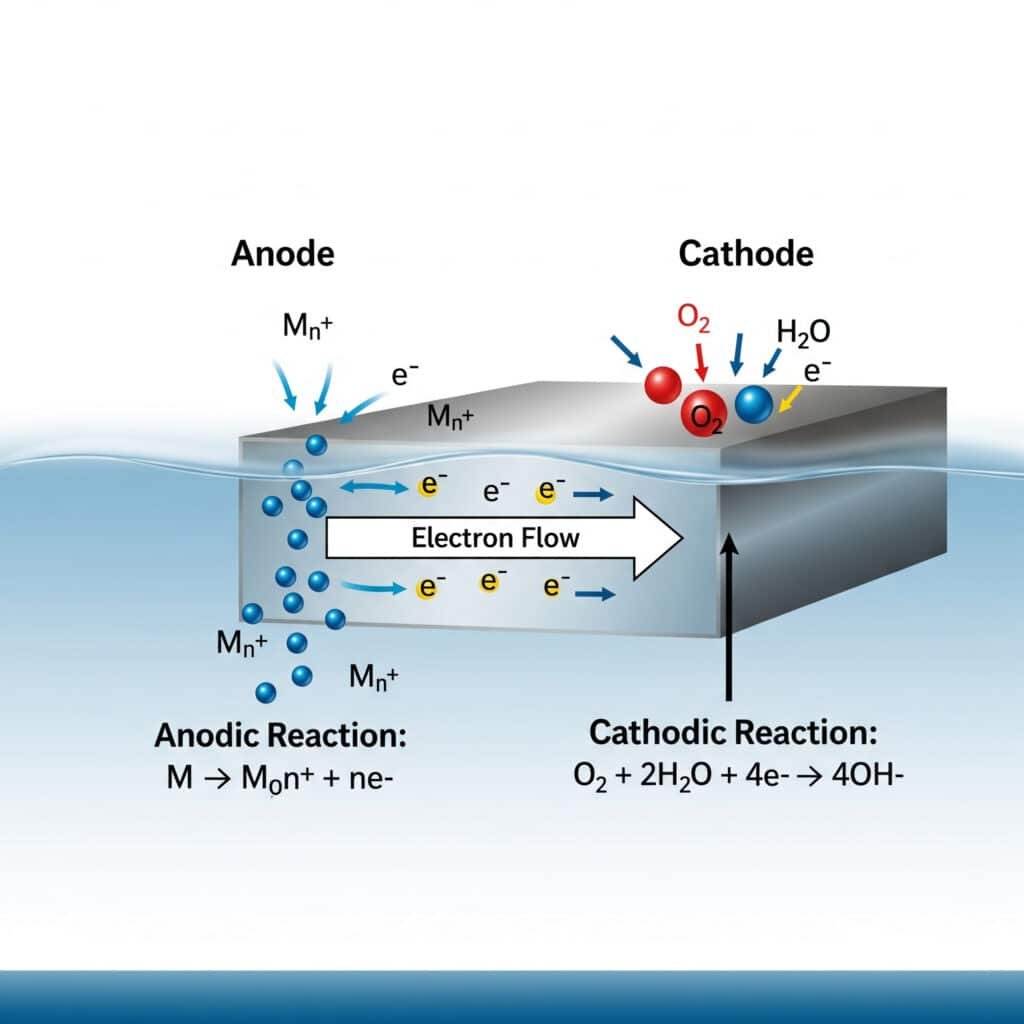

Coroziunea este, în principiu, o proces electrochimic1 în care metalele pierd electroni și revin la starea lor naturală de oxidare, rata și mecanismul depinzând de proprietățile materialului și de condițiile de mediu.

Coroziunea are loc atunci când metalele acționează ca anozi în celulele electrochimice, pierzând electroni pentru a forma ioni metalici, în timp ce oxigenul sau alți oxidanți acceptă electroni la locurile catodice, procesul fiind accelerat de condițiile de electrolit, temperatură și pH întâlnite în mod obișnuit în mediul industrial. Înțelegerea acestor mecanisme permite elaborarea unor strategii eficiente de prevenire.

Fundamente electrochimice

Reacții de coroziune de bază:

- Reacție anodică: M → M^n+ + ne^- (oxidarea metalelor)

- Reacție catodică: O₂ + 4H^+ + 4e^- → 2H₂O (reducerea oxigenului, acid)

- Reacție catodică: O₂ + 2H₂O + 4e^- → 4OH^- (reducerea oxigenului, alcalin)

- Procesul general: Dizolvarea metalelor cuplată cu consumul de electroni

Forțe motrice termodinamice:

- Potențiale standard de electrod: Determinarea tendinței de coroziune

- Serie galvanică2: Clasamentul nobilimii practice în apa de mare

- Diagrame Pourbaix3: Relațiile dintre pH și stabilitatea potențială

- Modificări ale energiei libere: Favorabilitatea termodinamică a reacțiilor de coroziune

Factori de mediu care afectează coroziunea

Compoziția electrolitului:

- Concentrația de clorură: Anion agresiv care descompune filmele pasive

- Niveluri de pH: Afectează stabilitatea metalului și formarea produselor de coroziune

- Oxigen dizolvat: Reactiv catodic primar în condiții neutre/alcaline

- Temperatura: Accelerează cinetica reacției (viteză de 2 ori mai mare la o creștere de 10°C)

- Conductivitate: Forța ionică mai mare crește curentul de coroziune

Factori fizici de mediu:

- Niveluri de umiditate: Necesar pentru reacțiile electrochimice

- Cicluri de temperatură: Stresul termic afectează filmele de protecție

- Expunere la UV: Degradează acoperiri și polimeri organici

- Stres mecanic: Accelerează coroziunea prin concentrarea tensiunilor

- Condiții de crevase: Aerarea diferențiată creează medii locale agresive

Împreună cu David, inginer de întreținere la o instalație petrochimică majoră din Texas, am investigat defecțiunile glandelor de cablu din unitățile lor de procesare a sulfului. Expunerea la hidrogen sulfurat provoca coroziunea rapidă a glandelor standard din oțel inoxidabil. Analiza noastră privind coroziunea a arătat că trecerea la oțel inoxidabil super duplex (UNS S32750) a eliminat defecțiunile și a extins durata de viață de la 2 ani la peste 15 ani.

Mecanisme de coroziune în presetupele pentru cabluri

Corodare uniformă:

- Mecanism: Pierdere uniformă a metalului pe suprafețele expuse

- Factori de rată: Compoziția materialului, agresivitatea mediului

- Predictibilitate: Relativ previzibil pe baza datelor privind viteza de coroziune

- Prevenire: Selectarea corectă a materialelor, acoperiri de protecție

Coroziune localizată:

- Coroziune prin înțepătură: Atac concentrat care creează penetrări adânci

- Coroziune în crăpături: Condiții agresive în spații restrânse

- Fisurarea prin coroziune sub tensiune4: Stres combinat și mediu coroziv

- Coroziune intergranulară: Atacul de-a lungul granițelor în aliajele sensibilizate

Comportamentul la coroziune specific materialului

| Material | Principalele moduri de coroziune | Mediile critice | Mecanisme de protecție |

|---|---|---|---|

| Oțel carbon | Uniformă, gropiță | Marină, acidă | Acoperiri, protecție catodică |

| Oțel inoxidabil 316 | Gropițe, crevase | Soluții de clorură | Film pasiv, selectarea gradului adecvat |

| Aliaje de aluminiu | Pitting, galvanic | Marină, alcalină | Anodizare, selecție aliaj |

| Alamă | Dezincifierea, SCC | Amoniac, stres | Aliaje inhibate, reducerea tensiunilor |

| Inconel 625 | Coroziune minimă | Mediile extreme | Film de oxid de crom |

Cum răspund diferite materiale la medii corozive

Selectarea materialelor trebuie să ia în considerare mecanismele specifice de coroziune și condițiile de mediu pentru a asigura performanțe optime și longevitate.

Diferitele materiale prezintă o rezistență la coroziune extrem de diferită în funcție de compoziția chimică, microstructura și capacitatea de a forma filme protectoare de suprafață, oțelurile inoxidabile bazându-se pe pasivitatea oxidului de crom, aluminiul formând straturi protectoare de oxid, iar aliajele speciale utilizând mai multe elemente de aliere pentru o protecție sporită. Înțelegerea interacțiunilor dintre material și mediu ghidează selecția optimă.

Analiza performanței oțelului inoxidabil

Oțeluri inoxidabile austenitice (seria 300):

- Compoziție 316L: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0.03% C

- Rezistență la coroziune: Excelent în majoritatea mediilor, limitat în condiții de clorură ridicată

- Rezistență la pitting: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Aplicații critice: Marină, procesarea alimentelor, manipularea substanțelor chimice

- Limitări: Putuire indusă de cloruri peste 60°C, fisurare prin coroziune sub tensiune

Oțeluri inoxidabile duplex:

- 2205 compoziție: 22% Cr, 5% Ni, 3% Mo, ferită/austenită echilibrată

- Rezistență la coroziune: Superior la 316L, rezistență excelentă la cloruri

- Rezistență la pitting: PREN ≈ 35, semnificativ mai mare decât gradele austenitice

- Proprietăți mecanice: Rezistență mai mare, rezistență mai bună la coroziune sub tensiune

- Aplicații: Offshore, procesare chimică, medii cu conținut ridicat de cloruri

Oțeluri inoxidabile Super Duplex:

- 2507 compoziție: 25% Cr, 7% Ni, 4% Mo, adaos de azot

- Rezistență la coroziune: Performanță excepțională în medii agresive

- Rezistență la pitting: PREN ≈ 42, adecvat pentru service sever

- Considerații privind costurile: Cost de 3-5 ori mai mare decât 316L, justificat pentru aplicații critice

- Aplicații: Sisteme de apă de mare, procesare chimică, platforme offshore

Lucrând cu Hassan, care gestionează controlul coroziunii pentru o instalație majoră de desalinizare din Arabia Saudită, am evaluat performanța presei de cablu în medii cu apă de mare la temperaturi ridicate. Oțelul inoxidabil 316L standard a prezentat eșecuri de pitting în termen de 6 luni. Garniturile noastre de cablu super duplex 2507 au funcționat timp de peste 5 ani fără nicio problemă de coroziune, în ciuda expunerii agresive la apa de mare la 80°C.

Caracteristici de coroziune ale aliajelor de aluminiu

Aluminiu 6061-T6:

- Compoziție: 1% Mg, 0,6% Si, aluminiu echilibrat

- Mecanismul de coroziune: Peliculă protectoare de oxid de aluminiu (Al₂O₃)

- Sensibilitate față de mediu: Susceptibil la pitting în soluții de clorură

- Preocupări galvanice: Anodic la majoritatea metalelor, necesită izolare

- Aplicații: Industria aerospațială, industria auto, industria generală (non-marină)

5083 Aluminiu de grad marin:

- Compoziție: 4.5% Mg, rezistență sporită la coroziune

- Rezistență la coroziune: Performanță superioară în medii marine

- Coroziune sub tensiune: Rezistent la SCC în aplicații marine

- Considerații privind sudarea: Menține rezistența la coroziune după sudare

- Aplicații: Structuri marine, echipamente offshore, construcții navale

Aluminiu anodizat Performanță:

- Anodizare de tip II: Strat de oxid de 10-25 μm, protecție sporită împotriva coroziunii

- Anodizare de tip III: 25-100 μm strat dur, durabilitate superioară

- Tratamente de etanșare: Îmbunătățirea rezistenței la coroziune în medii agresive

- Îmbunătățirea performanței: Durată de viață de 5-10 ori mai lungă față de aluminiul gol

- Limitări: Deteriorarea stratului de acoperire expune substratul la coroziune accelerată

Performanțe ale aliajelor speciale

Inconel 625 (UNS N06625):

- Compoziție: 58% Ni, 20-23% Cr, 8-10% Mo, 3.6% Nb

- Rezistență la coroziune: Performanță excepțională în medii extreme

- Capacitatea de temperatură: Păstrează proprietățile până la 650°C

- Rezistență chimică: Rezistent la acizi, alcali, condiții de oxidare

- Factorul de cost: Cost de 10-15 ori mai mare decât oțelul inoxidabil, justificat pentru servicii critice

Hastelloy C-276:

- Compoziție: 57% Ni, 16% Cr, 16% Mo, 4% W

- Rezistență la coroziune: Performanță superioară în reducerea acizilor

- Versatilitate: Excelent în medii oxidante și reducătoare

- Aplicații: Prelucrarea chimică, controlul poluării, tratarea deșeurilor

- Performanță: Practic imună la fisurarea prin coroziune sub tensiune

Coroziunea galvanică: Amenințarea ascunsă în sistemele multi-materiale

Coroziunea galvanică are loc atunci când metale diferite sunt conectate electric în prezența unui electrolit, creând o coroziune accelerată a metalului mai activ.

Coroziunea galvanică poate crește ratele de coroziune de 10-100 de ori față de nivelurile normale atunci când sunt cuplate metale incompatibile, severitatea depinzând de diferența de potențial dintre materiale, de raportul de suprafață și de conductivitatea electrolitului, ceea ce face ca analiza compatibilității materialelor să fie esențială pentru proiectarea sistemului de prindere a cablurilor. Selectarea corectă a materialelor previne defecțiunile galvanice catastrofale.

Seria galvanică și compatibilitatea

Seria galvanică în apa de mare (de la cel mai nobil la cel mai puțin nobil):

- Platină, Aur - Extrem de catodic (protejat)

- Inconel 625, Hastelloy C - Nobilime excelentă

- Oțel inoxidabil 316 (pasiv) - Noblețe bună atunci când este pasivă

- Cupru, bronz - Nobilime moderată

- Alamă - Activitate moderată

- Oțel carbon - Activ (se corodează ușor)

- Aliaje de aluminiu - Foarte activ

- Zinc - Cel mai activ (sacrificial)

Orientări privind compatibilitatea:

- Combinații sigure: Materiale cu o diferență de potențial de 0,25V

- Zona de precauție: Diferență de 0,25-0,50V, necesită evaluare

- Combinații periculoase: >0.50V diferență, evitați contactul direct

- Efecte de zonă: Raportul catod mare/anod mic accelerează coroziunea

- Efectele distanței: Curentul galvanic scade odată cu distanța de separare

Exemple reale de coroziune galvanică

Studiu de caz 1: Garnituri de cablu din aluminiu cu carcase din oțel

- Problemă: Glandele din aluminiu se corodează rapid atunci când sunt montate pe panouri din oțel

- Mecanism: Aluminiu anodic la oțel, dizolvare accelerată

- Soluție: Șaibe de izolare din oțel inoxidabil, acoperiri dielectrice

- Rezultat: Durată de viață extinsă de la 6 luni la peste 5 ani

Studiu de caz 2: Glande din alamă cu cabluri din aluminiu

- Problemă: Cârligele de cablu din aluminiu se corodează la interfața glandei din alamă

- Mecanism: Aluminiu anodic la alamă, atac concentrat la conexiune

- Soluție: Cârlige din aluminiu placat cu staniu, compuși anti-coroziune

- Rezultat: Eliminarea coroziunii galvanice, menținerea integrității electrice

În colaborare cu Maria, inginer de coroziune la un important operator de parcuri eoliene offshore, am abordat problema coroziunii galvanice dintre glandele de cablu din aluminiu și structurile turnurilor din oțel. Proiectul inițial a arătat o coroziune severă a aluminiului în decurs de 18 luni. Soluția noastră, care utilizează presetupe din oțel inoxidabil 316L cu izolare corespunzătoare, a eliminat efectele galvanice și a obținut o durată de viață de 25 de ani.

Strategii de prevenire a coroziunii galvanice

Abordări privind selectarea materialelor:

- Materiale compatibile: Utilizarea metalelor apropiate în serie galvanică

- Protecție sacrificială: Utilizarea deliberată a materialelor mai active ca anozi

- Sisteme de materiale nobile: Utilizați aliaje rezistente la coroziune

- Sisteme de acoperire: Izolarea metalelor diferite cu bariere de protecție

Soluții de proiectare:

- Izolare electrică: Garnituri, bucșe, acoperiri neconductoare

- Optimizarea raportului de suprafață: Minimizarea suprafeței anodului în raport cu catodul

- Proiectarea drenajului: Previne acumularea de electrolit în crăpături

- Accesibilitate: Proiectare pentru acces la inspecție și întreținere

Factori de mediu care afectează coroziunea galvanică

| Mediul înconjurător | Conductivitatea electrolitului | Risc galvanic | Prioritatea prevenirii |

|---|---|---|---|

| Marină/apă de mare | Foarte ridicat | Extrem | Critic - utilizați materiale compatibile |

| Industrial/chimic | Înaltă | Severe | Important - este necesară izolarea |

| Urban/poluat | Moderat | Moderat | Recomandate - măsuri de protecție |

| Rural/uscat | Scăzut | Minimală | De bază - practici standard adecvate |

Tratamente avansate de suprafață și acoperiri de protecție

Tratamentele de suprafață și straturile de acoperire oferă protecție suplimentară împotriva coroziunii dincolo de selecția materialului de bază, prelungind adesea durata de viață de 5-20 de ori.

Tratamentele avansate de suprafață, inclusiv galvanizarea, straturile de conversie și sistemele organice creează o protecție de barieră și modifică electrochimia suprafeței pentru a preveni inițierea coroziunii, cu o selecție și o aplicare corespunzătoare, oferind zeci de ani de protecție în medii agresive. Înțelegerea mecanismelor de acoperire asigură strategii optime de protecție.

Sisteme de electroplacare

Placare cu zinc:

- Mecanism: Protecția sacrificială a substraturilor de oțel

- Grosime: 5-25 μm tipic, mai gros pentru servicii severe

- Performanță: 1-5 ani de protecție în funcție de mediu

- Aplicații: Industrie generală, medii cu coroziune moderată

- Limitări: Capacitate limitată de temperatură (<100°C)

Placare cu nichel:

- Mecanism: Protecție de barieră cu rezistență excelentă la coroziune

- Grosime: 10-50 μm pentru protecția împotriva coroziunii

- Performanță: 10-20 de ani în medii moderate

- Aplicații: Marine, procesare chimică, decorative

- Avantaje: Suprafață dură, rezistență la uzură, capacitate de temperatură

Placare cu crom:

- Mecanism: Suprafață extrem de dură, rezistentă la coroziune

- Tipuri: Decorativ (subțire) vs. crom dur (gros)

- Performanță: Durabilitate excepțională în medii agresive

- Aplicații: Sisteme hidraulice, prelucrare chimică, rezistență la uzură

- Preocupări legate de mediu: Reglementări privind cromul hexavalent

Acoperiri de conversie

Conversia cromatului (aluminiu):

- Mecanism: Conversia chimică a suprafeței de aluminiu în film de cromat

- Performanță: Protecție excelentă împotriva coroziunii și aderență la vopsea

- Grosime: 1-5 μm, transparent până la culoarea aurie

- Aplicații: Cerințe aerospațiale, militare, de înaltă performanță

- Regulamente: Restricțiile RoHS conduc la tratamente alternative

Conversia fosfaților (oțel):

- Mecanism: Formarea cristalelor de fosfat de fier/zinc/mangan

- Performanță: Bază excelentă pentru sistemele de vopsire, protecție moderată de sine stătătoare

- Aplicații: Automobile, aparate, producție generală

- Beneficii: Aderență îmbunătățită a vopselei, lubrifiere în timpul rodajului

- Proces: Curățare cu acid, fosfatare, neutralizare, uscare

Anodizare (aluminiu):

- Tipul II: 10-25 μm, decorativ și protecție moderată

- Tipul III: 25-100 μm, strat dur pentru servicii severe

- Etanșare: Îmbunătățește semnificativ rezistența la coroziune

- Performanță: 10-25 de ani în medii marine, atunci când sunt sigilate corespunzător

- Aplicații: Arhitectură, marină, aerospațială, electronică

Sisteme de acoperire organică

Acoperiri cu pulbere:

- Chimie: Epoxid, poliester, poliuretan, sisteme hibride

- Cerere: Spray electrostatic, întărire termică

- Performanță: Durabilitate excelentă, rezistență chimică

- Grosime: 50-150 μm tipic

- Avantaje: Respectarea mediului, calitate excelentă a finisajului

Sisteme de vopsire lichidă:

- Primeri: Zinc bogat, epoxid, poliuretan pentru protecție împotriva coroziunii

- Straturi de acoperire: Poliuretan, fluoropolimer pentru rezistență la intemperii

- Proiectarea sistemului: Straturi multiple pentru protecție maximă

- Performanță: 15-25 de ani cu o proiectare adecvată a sistemului

- Aplicații: Marine, chimice, arhitecturale, industriale

În colaborare cu specialiștii noștri în acoperiri de la Bepto Connector, am dezvoltat un sistem de protecție multistrat pentru presetupele pentru cabluri în aplicații offshore: grund epoxidic bogat în zinc, strat epoxidic intermediar și strat superior din fluoropolimer. Acest sistem asigură o protecție de peste 25 de ani în medii marine, depășind în mod semnificativ performanțele acoperirilor cu un singur strat.

Criterii de selecție a acoperirii

Considerații de mediu:

- Expunere chimică: Cerințe de rezistență la acid, alcalin, solvent

- Interval de temperatură: Limite de temperatură de funcționare și de vârf

- Expunere la UV: Aplicațiile în exterior necesită sisteme stabile la UV

- Cerințe mecanice: Cerințe de abraziune, impact, flexibilitate

- Proprietăți electrice: Conductivitate vs. cerințe de izolare

Cerințe de performanță:

- Durata de viață: 5-25 de ani, în funcție de caracterul critic al aplicației

- Acces pentru întreținere: Fezabilitatea și frecvența retușării

- Costul inițial: Costul sistemului de acoperire vs. beneficiile de performanță

- Costul ciclului de viață: Costul total, inclusiv întreținerea și înlocuirea

- Conformitatea cu reglementările: Reglementări privind mediul și siguranța

Asigurarea calității acoperirii

Standarde de pregătire a suprafeței:

- Standarde SSPC/NACE[^5]: Cerințe privind curățenia suprafețelor

- Cerințe de profil: Rugozitatea suprafeței pentru aderență

- Controlul contaminării: Ulei, sare, îndepărtarea umidității

- Condiții de mediu: Temperatura, umiditatea în timpul aplicării

- Controlul calității: Protocoale de inspecție și testare

Testarea performanței:

- Testarea în ceață de sare: ASTM B117, evaluare accelerată a coroziunii

- Testare ciclică: ASTM D5894, simulare realistă a mediului

- Testarea aderenței: Testare transversală, prin smulgere, pentru integritatea stratului de acoperire

- Măsurarea grosimii: Uniformitatea acoperirii și respectarea specificațiilor

- Monitorizarea pe teren: Validarea performanței pe termen lung

La Bepto Connector, înțelegem că prevenirea coroziunii necesită o înțelegere cuprinzătoare a proceselor electrochimice, a compatibilității materialelor și a factorilor de mediu. Programele noastre avansate de selecție a materialelor, tratamente de suprafață și asigurare a calității asigură o rezistență excepțională la coroziune și o durată de viață extinsă în cele mai agresive medii.

Concluzie

Chimia coroziunii determină în mod fundamental longevitatea glandei de cablu prin procese electrochimice care pot fi controlate prin selectarea corectă a materialelor, analiza compatibilității galvanice și tratamente avansate de suprafață. Înțelegerea acestor mecanisme permite inginerilor să specifice presetupe pentru cabluri care oferă o durată de viață de 10-50 de ori mai mare în medii corozive.

Succesul necesită o analiză cuprinzătoare a condițiilor de mediu, a compatibilității materialelor și a strategiilor de protecție, mai degrabă decât să vă bazați exclusiv pe specificații generice. La Bepto Connector, înțelegerea noastră profundă a științei coroziunii și experiența noastră vastă pe teren vă asigură că primiți presetupe optimizate pentru o durabilitate excepțională în mediul dumneavoastră coroziv specific.

Întrebări frecvente despre prevenirea coroziunii în aplicațiile cu manșoane pentru cabluri

Î: Cum pot determina care este materialul de prindere a cablului cel mai potrivit pentru mediul meu coroziv?

A: Analizați mediul dvs. specific, inclusiv temperatura, pH-ul, expunerea chimică și nivelurile de clorură, apoi consultați datele seriilor galvanice și diagramele de compatibilitate a materialelor. Pentru mediile marine, oțelul inoxidabil super duplex sau Inconel oferă performanțe optime, în timp ce prelucrarea chimică poate necesita Hastelloy sau alte aliaje speciale.

Î: Ce este coroziunea galvanică și cum o pot preveni în instalația mea de prindere a cablurilor?

A: Coroziunea galvanică apare atunci când metale diferite sunt conectate electric într-un electrolit, provocând coroziunea accelerată a metalului mai activ. Preveniți-o prin utilizarea de materiale compatibile (în limita unei diferențe de potențial de 0,25 V), izolarea electrică cu garnituri neconductoare sau acoperiri de protecție pentru a întrerupe circuitul galvanic.

Î: Cât de mult va prelungi durata de viață a glandei de cablu selectarea corectă a materialului?

A: Selectarea corectă a materialelor poate prelungi durata de viață de 10-50 de ori, în funcție de mediu. De exemplu, trecerea de la oțel carbon la oțel inoxidabil super duplex în apă de mare poate crește durata de viață de la 1-2 ani la peste 25 de ani, în timp ce acoperiri avansate pot oferi o îmbunătățire suplimentară de 5-20 de ori.

Î: Merită tratamentele de suprafață și acoperirea costurile suplimentare pentru protecția împotriva coroziunii?

A: Da, tratamentele de suprafață costă de obicei cu 10-30% mai mult inițial, dar pot prelungi durata de viață de 5-20 de ori, oferind o rentabilitate excelentă a investiției. De exemplu, aluminiul anodizat costă cu 20% mai mult decât aluminiul gol, dar durează de 10 ori mai mult în mediul marin, ceea ce duce la economii semnificative ale costurilor pe durata ciclului de viață.

Î: Cum pot verifica dacă presetupele mele pentru cabluri vor rezista la coroziune în aplicația mea specifică?

A: Solicitați date privind testele de coroziune specifice mediului dumneavoastră, efectuați instalații pilot pentru validarea pe teren, specificați materiale cu experiență dovedită în aplicații similare și luați în considerare testele de coroziune accelerată (pulverizare salină, teste ciclice) pentru a valida performanța înainte de implementarea completă.

-

Învățați elementele de bază ale electrochimiei, studiul reacțiilor chimice care determină mișcarea electronilor. ↩

-

Aflați mai multe despre principalele standarde industriale de la AMPP (fostul NACE/SSPC) pentru pregătirea adecvată a suprafețelor înainte de acoperire. ↩

-

Descoperiți cum aceste diagrame potențial/pH sunt utilizate pentru a prezice stabilitatea termodinamică și comportamentul la coroziune al metalelor în soluții apoase. ↩

-

Explorați acest mecanism de defectare, în care o combinație de tensiuni de tracțiune și un mediu coroziv duce la fisurarea materialelor sensibile. ↩