Introducere

Defecțiunile materialelor în instalațiile de prindere a cablurilor nu apar adesea din cauza uzurii treptate, ci din cauza deteriorării bruște prin impact sau a durității inadecvate care duce la deformare sub sarcină. Aceste defecțiuni mecanice pot compromite Clasificare IP1, creează riscuri pentru siguranță și duc la timpi de inactivitate costisitori care ar fi putut fi evitați prin selectarea corectă a materialelor.

Garniturile de cablu din oțel inoxidabil 316L demonstrează duritate superioară (HRC 25-30) și rezistență la impact (120-150 J/m) în comparație cu alama (HRB 60-80, 80-100 J/m) și materialele din nailon (HRD 75-85, 25-35 J/m), ceea ce le face esențiale pentru aplicațiile industriale cu stres ridicat în care durabilitatea mecanică este esențială.

După un deceniu de lucru cu clienți din industrii solicitante, am învățat că înțelegerea durității și a rezistenței la impact nu se referă doar la specificațiile tehnice, ci și la prevenirea genului de defecțiuni catastrofale care pot opri linii întregi de producție și compromite siguranța lucrătorilor.

Tabla de conținut

- Ce măsoară cu adevărat testele Rockwell și Izod în presetupele pentru cabluri?

- Cum se compară diferite materiale în testarea durității?

- Ce materiale pentru manșoane de cablu excelează în ceea ce privește rezistența la impact?

- Cum afectează condițiile din lumea reală performanța materialelor?

- Ce standarde de testare ar trebui să specificați pentru aplicația dvs.?

- Întrebări frecvente despre testarea durității și a impactului la glandele de cablu

Ce măsoară cu adevărat testele Rockwell și Izod în presetupele pentru cabluri?

Înțelegerea științei din spatele testelor mecanice vă ajută să luați decizii în cunoștință de cauză privind materialele pentru aplicațiile dvs. de prindere a cablurilor.

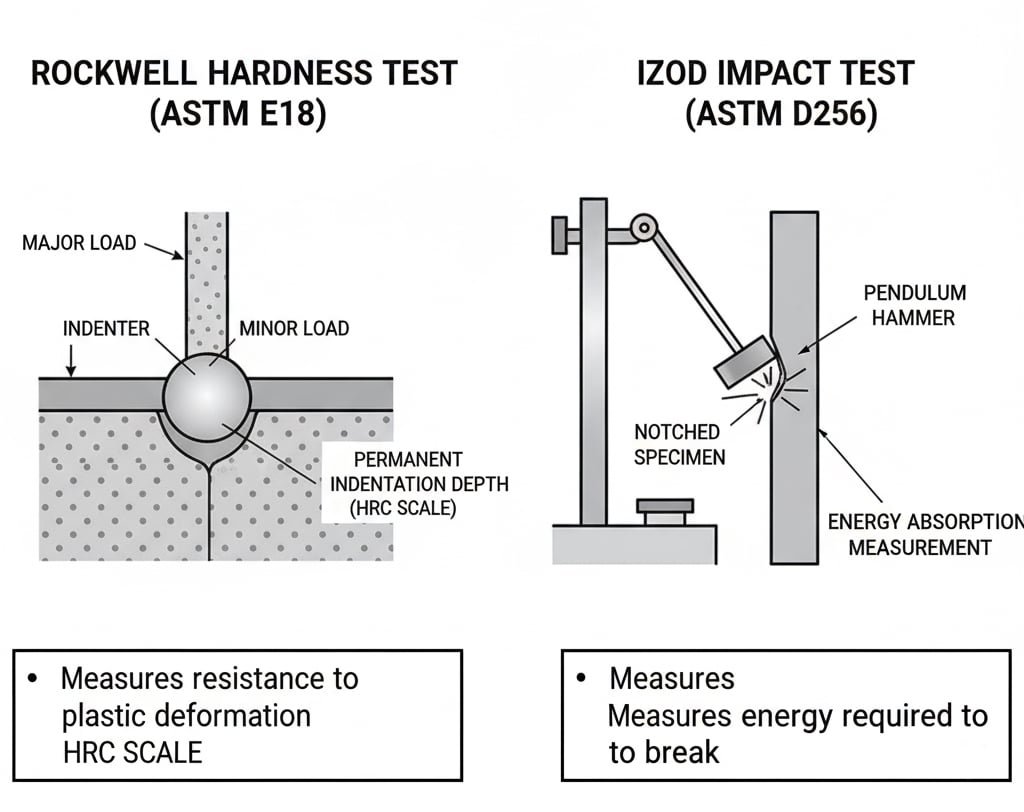

Testarea durității Rockwell măsoară rezistența unui material la indentare permanentă sub sarcină, în timp ce testarea la impact Izod evaluează absorbția de energie în timpul impactului brusc, furnizând date esențiale pentru prezicerea performanței glandei de cablu în condiții de stres mecanic și încărcare de șoc.

Știința din spatele testării mecanice

Aceste teste standardizate furnizează date cuantificabile cu privire la comportamentul materialului în condiții de solicitare:

Testarea durității Rockwell (ASTM E182):

- Măsoară rezistența la deformarea plastică

- Utilizează scări diferite (HRA, HRB, HRC) în funcție de tipul de material

- Corelație directă cu rezistența la uzură și durabilitatea

- Critic pentru componentele filetate și suprafețele de etanșare

Testarea la impact Izod (ASTM D2563):

- Măsoară energia necesară pentru ruperea unui specimen crestat

- Indică duritatea și fragilitatea materialului

- Prezice performanța în condiții de încărcare prin șoc

- Esențial pentru aplicații cu expunere la vibrații sau impact

La Bepto, efectuăm ambele teste pe toate materialele noastre de presare a cablurilor metalice pentru a asigura calitatea constantă și predictibilitatea performanței în întreaga noastră gamă de produse.

Metodologie și standarde de testare

Procedura de testare Rockwell:

- Aplicarea unei sarcini minore (10 kg)

- Aplicare sarcină majoră (60-150 kg în funcție de scară)

- Îndepărtarea încărcăturii și măsurarea adâncimii

- Calcularea durității pe baza adâncimii de indentare

Procedura de testare Izod:

- Pregătirea specimenului cu crestătură standardizată

- Declanșarea pendulului de la înălțime fixă

- Măsurarea energiei după fracturarea specimenului

- Calculul rezistenței la impact în J/m sau ft-lb/in

Aceste proceduri standardizate asigură rezultate reproductibile care pot fi comparate între furnizori și materiale.

Cum se compară diferite materiale în testarea durității?

Duritatea materialului are un impact direct asupra durabilității glandei de cablu și a duratei de viață în aplicații solicitante.

Oțelul inoxidabil 316L atinge valori de duritate de HRC 25-30, depășind în mod semnificativ alama la HRB 60-80 și nailonul la HRD 75-85, oferind o rezistență superioară la deteriorarea filetului, uzură și deformare sub cuplul de instalare și sarcinile operaționale.

Comparație cuprinzătoare a durității

Anul trecut, am lucrat cu Robert, un manager de întreținere la o fabrică de prelucrare a oțelului din Birmingham, Marea Britanie. Instalația sa se confrunta cu defecțiuni frecvente ale dispozitivelor de prindere a cablurilor din cauza mediului industrial dur, cu vibrații ale utilajelor grele și impact ocazional din partea echipamentelor de manipulare a materialelor.

Material Duritate Performanță:

| Material | Scala de duritate | Gama tipică | Aplicații |

|---|---|---|---|

| Oțel inoxidabil 316L | HRC | 25-30 | Industria grea, marină |

| Oțel inoxidabil 304 | HRC | 20-25 | Industrie generală |

| Alamă CW617N | HRB | 60-80 | Aplicații standard |

| Aluminiu 6061-T6 | HRB | 95-105 | Aplicații ușoare |

| Nylon PA66 | HRD | 75-85 | Cerințe nonmetalice |

Impactul durității asupra performanței:

- Integritatea firului: Duritatea mai mare previne desprinderea filetului în timpul instalării

- Rezistență la uzură: Materialele mai dure mențin stabilitatea dimensională mai mult timp

- Rezistența la deformare: Previne strivirea sub forțele de strângere a cablurilor

- Calitatea suprafeței: Menține suprafețele de etanșare netede în timp

Fabrica lui Robert a trecut la presetupele noastre pentru cabluri din oțel inoxidabil 316L după ce a văzut datele testelor de duritate. Durabilitatea îmbunătățită le-a redus frecvența întreținerii cu 60% și a eliminat defecțiunile neașteptate.

Efectele tratamentului termic asupra durității

Oțel inoxidabil Tratament termic:

- Recoacere prin soluție: HRC 15-20 (mai moale, mai ductil)

- Prelucrare la rece: HRC 25-35 (mai greu, mai puternic)

- Întărire prin precipitare: HRC 35-45 (clase specializate)

Alama Întăritură la lucru:

- Stare de recoacere: HRB 40-60

- Lucrat la rece: HRB 60-80

- Întăritură maximă la lucru: HRB 80-95

Procesul nostru de fabricație la Bepto include un tratament termic controlat pentru a optimiza echilibrul duritate-duritate pentru fiecare aplicație.

Ce materiale pentru manșoane de cablu excelează în ceea ce privește rezistența la impact?

Rezistența la impact determină cât de bine supraviețuiesc presetupele pentru cabluri șocurilor mecanice bruște și vibrațiilor.

Oțelul inoxidabil 316L demonstrează o rezistență excepțională la impact de 120-150 J/m, în comparație cu alama la 80-100 J/m și nailonul la 25-35 J/m, ceea ce îl face alegerea preferată pentru aplicații cu sarcină de șoc, vibrații sau potențiale deteriorări cauzate de impact în urma activităților de întreținere.

Analiza performanței impactului

Înțelegerea rezistenței la impact ajută la prezicerea performanței în lumea reală:

Oțel inoxidabil Avantaje:

- Absorbție mare de energie înainte de defecțiune

- Modul de fractură ductilă previne defectarea catastrofală

- Păstrează proprietățile în toate intervalele de temperatură

- Rezistență excelentă la oboseală sub sarcină ciclică

Compararea impactului materialelor:

| Material | Rezistența la impact (J/m) | Mod de fractură | Sensibilitate la temperatură |

|---|---|---|---|

| SS 316L | 120-150 | Ductil | Scăzut |

| SS 304 | 100-130 | Ductil | Scăzut |

| Alamă | 80-100 | Mixte | Moderat |

| Aluminiu | 60-80 | Ductil | Moderat |

| Nylon PA66 | 25-35 | Fragil | Înaltă |

Scenarii de impact în lumea reală

Îmi amintesc că am lucrat cu Yuki, care gestionează o instalație de fabricare a semiconductorilor în Osaka, Japonia. Mediul camerei sale curate necesita presetupe pentru cabluri care să poată rezista la impacturile ocazionale ale echipamentelor automate, menținând în același timp controlul contaminării.

Surse comune de impact:

- Picături de instrumente de întreținere

- Vibrații și șocuri ale echipamentelor

- Tensiune de dilatare termică

- Deteriorarea manipulării instalației

- Activitatea seismică în anumite regiuni

Rezistența la impact Beneficii:

- Previne inițierea și propagarea fisurilor

- Menține integritatea clasificării IP

- Reducerea riscului de defecțiune catastrofală

- Prelungește durata de viață sub sarcină dinamică

Fabrica Yuki a ales presetupele noastre din oțel inoxidabil special pentru rezistența lor superioară la impact, care s-a dovedit crucială în timpul unui cutremur minor care a deteriorat mai multe alte componente, dar a lăsat presetupele noastre intacte.

Cum afectează condițiile din lumea reală performanța materialelor?

Rezultatele testelor de laborator trebuie interpretate luând în considerare condițiile reale de funcționare și factorii de mediu.

Performanțele din lumea reală combină duritatea și rezistența la impact cu factori de mediu precum temperatura, coroziunea și încărcarea ciclică, necesitând o selecție cuprinzătoare a materialelor care să ia în considerare interacțiunea dintre proprietățile mecanice și condițiile de utilizare pe durata de viață preconizată a echipamentului.

Impactul mediului asupra proprietăților mecanice

Efectele temperaturii:

- Temperaturile scăzute cresc duritatea, dar reduc rezistența la impact

- Temperaturile ridicate scad duritatea și pot îmbunătăți duritatea

- Ciclurile termice creează concentrații de tensiuni

- Selectarea materialului trebuie să țină cont de gama de temperaturi de funcționare

Impactul coroziunii:

- Zgârieturile de suprafață reduc suprafața portantă efectivă

- Fisurarea prin coroziune sub tensiune4 compromite rezistența la impact

- Coroziunea galvanică afectează îmbinările metalice diferite

- Selectarea corectă a materialelor previne degradarea

Efectele încărcării ciclice:

- Oboseala reduce în timp duritatea și rezistența la impact

- Concentrarea tensiunilor accelerează cedarea

- Proiectarea adecvată minimizează creșterea stresului

- Selecția materialelor trebuie să includă considerații privind oboseala

Strategii de optimizare a performanței

Considerații privind proiectarea:

- Evitați colțurile ascuțite și concentrarea tensiunilor

- Specificați factorii de siguranță corespunzători

- Luați în considerare cerințele privind cuplul de instalare

- Ține cont de efectele expansiunii termice

Criterii de selecție a materialelor:

- Echilibrarea cerințelor de duritate și tenacitate

- Luați în considerare compatibilitatea cu mediul

- Evaluați costul total de proprietate

- Specificarea standardelor de testare adecvate

La Bepto, oferim date cuprinzătoare privind proprietățile materialelor și îndrumări privind aplicațiile pentru a vă ajuta să optimizați performanța în funcție de condițiile dvs. specifice de funcționare.

Ce standarde de testare ar trebui să specificați pentru aplicația dvs.?

Specificarea corespunzătoare a standardelor de testare asigură calitatea constantă și verificarea performanței.

Specificați ASTM E18 pentru testarea durității Rockwell și ASTM D256 pentru testarea impactului Izod atunci când achiziționați presetupe pentru cabluri, cu standarde suplimentare precum ISO 6508 și ISO 180 pentru proiecte internaționale, asigurând caracterizarea completă a materialelor și asigurarea calității.

Standarde esențiale de testare

Standarde de testare a durității:

- ASTM E18: Metode standard de testare pentru duritatea Rockwell

- ISO 6508: Materiale metalice - Încercare de duritate Rockwell

- ASTM E92: Duritatea Vickers pentru materiale subțiri

- ASTM E10: Duritatea Brinell pentru materiale moi

Standarde de testare a impactului:

- ASTM D256: Rezistența la impact Izod a materialelor plastice

- ASTM E23: Testarea impactului Charpy5 de metale

- ISO 180: Determinarea rezistenței la impact Izod

- ISO 148: Metode de încercare la impact Charpy

Cerințe privind asigurarea calității:

- Echipament de testare calibrat

- Eșantioane de testare certificate

- Planuri de eșantionare statistică

- Documentația de trasabilitate

- Verificarea de către terți, atunci când este necesar

Cele mai bune practici în materie de specificații

Pentru aplicații critice:

- Specificați duritatea minimă și valorile de impact

- Cer rapoarte de testare certificate

- Includeți testarea temperaturii, dacă este cazul

- Specificați testarea lot cu lot pentru consecvență

- Solicită documentația privind trasabilitatea materialelor

Cerințe privind documentația:

- Certificate de materiale cu valori reale de testare

- Certificate de calibrare pentru echipamentele de testare

- Date privind controlul statistic al procesului

- Conformitatea cu standardele industriale relevante

Sistemul nostru de calitate de la Bepto păstrează înregistrări cuprinzătoare ale testelor și furnizează certificate detaliate ale materialelor pentru a vă susține cerințele de calitate și nevoile de conformitate cu reglementările.

Concluzie

Înțelegerea durității și a rezistenței la impact prin teste adecvate este esențială pentru selectarea trecerilor de cabluri care vor funcționa fiabil în aplicații solicitante. În timp ce duritatea indică rezistența la uzură și deformare, rezistența la impact prezice supraviețuirea în condiții de încărcare prin șocuri. Oțelul inoxidabil 316L depășește în mod constant alte materiale în ambele categorii, ceea ce îl face alegerea preferată pentru aplicații critice. Cheia este specificarea standardelor de testare adecvate și interpretarea rezultatelor în contextul condițiilor specifice de funcționare. La Bepto, combinăm testele riguroase cu experiența aplicațiilor practice pentru a vă ajuta să selectați materialele optime pentru presetupele de cabluri pentru durabilitate și fiabilitate maxime. Nu uitați, investiția în testarea corespunzătoare a materialelor astăzi previne eșecurile costisitoare mâine! 😉

Întrebări frecvente despre testarea durității și a impactului la glandele de cablu

Î: Care este diferența dintre testarea durității Rockwell și Brinell?

A: Rockwell măsoară adâncimea indentării sub sarcină, în timp ce Brinell măsoară diametrul indentării, Rockwell fiind mai rapid și mai potrivit pentru testarea producției. Rockwell este preferat pentru presetupele pentru cabluri datorită vitezei și preciziei sale în cazul componentelor filetate.

Î: Cum se compară testele de impact Izod și Charpy pentru materialele glandelor pentru cabluri?

A: Izod utilizează încărcarea cu grinzi în consolă, în timp ce Charpy utilizează configurația cu grinzi simplu sprijinite, Izod fiind mai frecvent utilizat pentru materiale plastice, iar Charpy pentru metale. Ambele oferă date valoroase privind duritatea, dar Charpy este adesea preferat pentru presele metalice pentru cabluri.

Î: Testarea durității poate deteriora filetele de prindere a cablurilor?

A: Testarea Rockwell efectuată corect creează o adâncitură minimă care nu va afecta funcția filetului, dar testarea trebuie efectuată pe suprafețe necritice. Noi testăm pe zone desemnate care nu compromit etanșeitatea sau performanța mecanică a presei de cablu.

Î: De ce unele materiale prezintă duritate ridicată, dar rezistență scăzută la impact?

A: Duritatea ridicată este adesea corelată cu fragilitatea, creând un compromis între rezistența la uzură și tenacitate. Selectarea materialului necesită echilibrarea acestor proprietăți pe baza cerințelor specifice ale aplicației și a condițiilor de încărcare.

Î: Cât de des trebuie testate duritatea și rezistența la impact a materialelor de prindere a cablurilor?

A: Frecvența testelor depinde de caracterul critic și de volum, dar include, de obicei, verificarea materialelor primite, eșantionarea controlului procesului și audituri periodice. Aplicațiile critice pot necesita teste lot cu lot, în timp ce aplicațiile standard utilizează planuri de eșantionare statistică.

-

Consultați un grafic detaliat care explică diferitele ratinguri de protecție la intrare (IP) pentru rezistența la praf și umiditate. ↩

-

Citiți rezumatul oficial și domeniul de aplicare al standardului ASTM E18, metoda principală pentru determinarea durității Rockwell a materialelor metalice. ↩

-

Înțelegerea metodologiei și a semnificației standardului ASTM D256 pentru măsurarea rezistenței la impact a materialelor plastice. ↩

-

Aflați mai multe despre mecanismul de defectare al fisurării prin coroziune sub tensiune (SCC) și despre modul în care afectează materialele supuse tensiunii și coroziunii. ↩

-

Explorați testul de impact Charpy, un test standardizat cu rată mare de deformare care determină energia absorbită de un material în timpul fracturării. ↩