Aquela descoloração verde no seu bucim não é apenas cosmética - é uma bomba-relógio que ameaça todo o seu sistema elétrico.

Como Chuck da Bepto, já vi a corrosão destruir instalações de milhões de dólares. Este guia visual revela os sinais de alerta precoce e soluções comprovadas para proteger os seus bucins de falhas por corrosão.

Ontem, Hassan telefonou-me da sua plataforma offshore - os seus bucins "resistentes à corrosão" tinham falhado ao fim de apenas 18 meses, causando uma paragem dispendiosa.

Índice

- Qual é o aspeto real da corrosão dos bucins em diferentes fases?

- Quais são os ambientes que mais aceleram a corrosão dos bucins?

- Como é que escolho materiais resistentes à corrosão para a minha aplicação específica?

- Quais são as estratégias de prevenção mais eficazes para travar a corrosão antes de esta começar?

Qual é o aspeto real da corrosão dos bucins em diferentes fases?

A corrosão não acontece de um dia para o outro - segue padrões previsíveis que pode aprender a reconhecer.

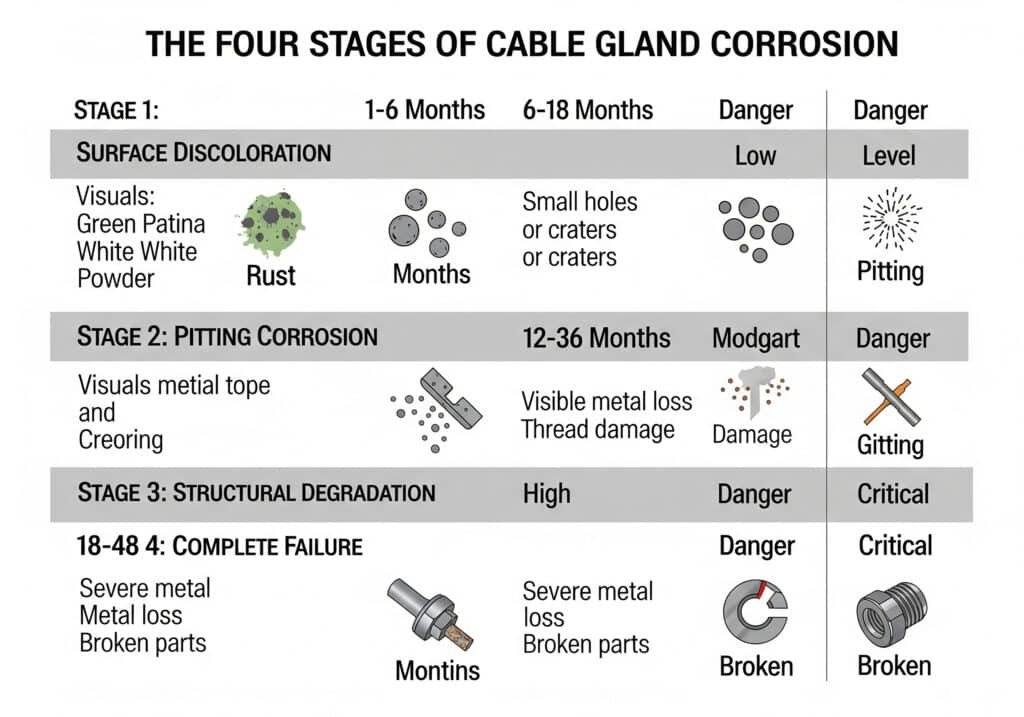

A corrosão dos prensa-cabos progride através de quatro fases visuais distintas: descoloração da superfície, formação de pites, degradação estrutural e falha completa da vedação - cada uma delas exigindo diferentes estratégias de intervenção.

As quatro fases da morte por corrosão de prensa-cabos

Fase 1: Descoloração da superfície (meses 1-6)

- Bucins de latão: Formação de pátina verde (oxidação do cobre)

- Bucins de aço: Manchas de ferrugem castanhas claras

- Glândulas de alumínio: Depósitos de pó branco

- Ação necessária: Limpar e aplicar um revestimento protetor

Fase 2: Corrosão por picadas (meses 6-18)

- Sinais visuais: Pequenos orifícios ou crateras na superfície metálica

- Áreas críticas: Pontos de engate da rosca, superfícies de contacto da vedação

- Nível de perigo: Moderado - A classificação IP pode ser comprometida

- Ação necessária: Substituir imediatamente, investigar a causa principal

Esta forma perigosa de corrosão localizada, conhecida como Corrosão por pite1pode comprometer rapidamente a integridade estrutural de um componente.

Fase 3: Degradação estrutural (meses 12-36)

- Sinais visuais: Perda visível de metal, danos nas roscas, componentes soltos

- Impacto no desempenho: Perda de força de aperto, falha iminente do vedante

- Nível de perigo: Elevado - segurança eléctrica em risco

- Ação necessária: Substituição de emergência, inspeção do sistema

Fase 4: Insucesso completo (meses 18-48)

- Sinais visuais: Perda grave de metal, componentes partidos, lacunas visíveis

- Impacto no desempenho: Falha total de vedação, entrada de humidade, potenciais curto-circuitos

- Nível de perigo: Crítico - perigo imediato para a segurança

- Ação necessária: Paragem do sistema, substituição completa

Exemplos reais de corrosão dos meus ficheiros

O desastre de David: A sua equipa de compras escolheu bucins de latão normalizados para uma instalação costeira para poupar dinheiro. Após 8 meses, recebi fotografias que mostravam a fase 2 de corrosão em cada um dos bucins. O ar salgado tinha acelerado a corrosão para além das taxas normais.

A correção: Substituímo-los pelos nossos bucins de aço inoxidável 316L de qualidade marítima. Três anos depois, continuam a parecer novos.

Gráfico de reconhecimento de padrões de corrosão

| Material | Sinais precoces | Sinais avançados | Tempo de vida típico |

|---|---|---|---|

| Latão | Pátina verde, descoloração do fio | Furos profundos, gripagem de roscas | 2-5 anos (marinho: 6-18 meses) |

| Aço carbono | Manchas castanhas de ferrugem | Descamação, perda estrutural | 1-3 anos (exterior) |

| Aço inoxidável 304 | Descoloração ligeira | Corrosão em fendas | 5-15 anos |

| Aço inoxidável 316L | Alteração mínima | Raras picaduras localizadas | 15-25+ anos |

Quais são os ambientes que mais aceleram a corrosão dos bucins?

Nem todas as instalações são criadas da mesma forma - alguns ambientes são aceleradores de corrosão que exigem uma atenção especial.

Ambientes marinhos, instalações de processamento químico e locais com elevada humidade e ciclos de temperatura criam as condições corrosivas mais agressivas, exigindo estratégias especializadas de seleção e proteção de materiais.

O Hall da Fama da Aceleração da Corrosão

#1 Ambientes marinhos/offshore

- Factores de corrosão: Salpicos de água, humidade elevada, ciclos de temperatura

- Taxa de aceleração: 5-10x a velocidade normal de corrosão

- A maior ameaça: Corrosão por pite induzida por cloreto2

- Necessidade de material: Aço inoxidável 316L no mínimo

#2 Instalações de processamento químico

- Factores de corrosão: Vapores ácidos, salpicos de produtos químicos, temperaturas elevadas

- Taxa de aceleração: 3-8x velocidade normal

- A maior ameaça: Ataque químico a superfícies metálicas

- Necessidade de material: Hastelloy ou ligas especializadas para aplicações severas

#3 Instalações de tratamento de águas residuais

- Factores de corrosão: Sulfureto de hidrogénio, amoníaco, humidade

- Taxa de aceleração: 4-6x a velocidade normal

- A maior ameaça: Corrosão influenciada microbiologicamente (MIC)3

- Necessidade de material: Aço inoxidável 316L com ventilação adequada

#4 Instalações de transformação de alimentos

- Factores de corrosão: Produtos químicos de limpeza, vapor, ciclos de temperatura

- Taxa de aceleração: 2-4x a velocidade normal

- A maior ameaça: Fissuração por corrosão sob tensão4 de produtos de limpeza

- Necessidade de material: Aço inoxidável 316L, materiais aprovados pela FDA

Aula sobre a plataforma offshore de Hassan

A plataforma de Hassan no Golfo Pérsico representa o derradeiro desafio de corrosão:

- Salinidade 24/7

- Variações de temperatura de 15°C a 55°C

- Alta humidade (80-95%)

- Ventos carregados de areia

Os seus bucins de latão originais duravam 18 meses. Os nossos bucins 316L de qualidade marítima? Ainda funcionam após 4 anos. O segredo? Compreender que os ambientes marinhos exigem uma proteção de nível militar.

Avaliação do risco de corrosão ambiental

Ambientes de alto risco (são necessários materiais especializados):

- A menos de 1 km do oceano

- Áreas de processamento químico

- Instalações de tratamento de águas residuais

- Zonas de lavagem industrial

Ambientes de risco médio (recomenda-se o aço inoxidável 316):

- Instalações industriais no exterior

- Áreas interiores com elevada humidade

- Áreas com exposição a produtos químicos de limpeza

Ambientes de baixo risco (materiais padrão aceitáveis):

- Salas de controlo interiores

- Ambientes industriais secos

- Instalações climatizadas

Como é que escolho materiais resistentes à corrosão para a minha aplicação específica?

A seleção do material não se trata de escolher a opção mais cara - trata-se de fazer corresponder o material às suas ameaças corrosivas específicas.

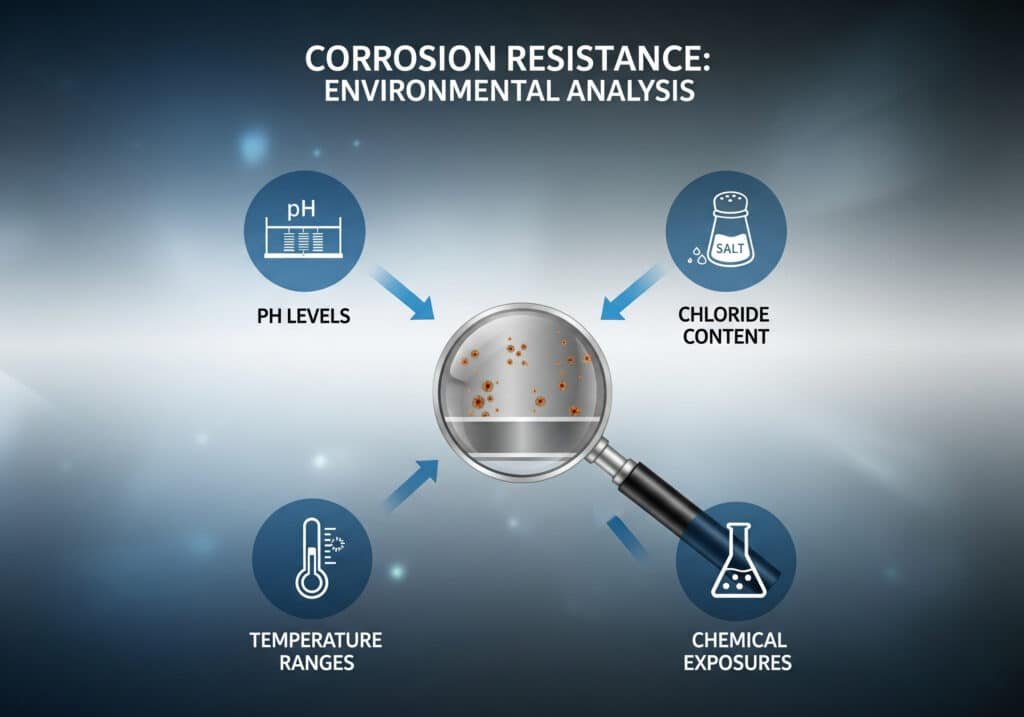

A resistência eficaz à corrosão requer a análise dos níveis de pH, teor de cloreto, gamas de temperatura e exposições químicas do seu ambiente específico para selecionar materiais com resistência comprovada a essas condições exactas.

A árvore de decisão de seleção de materiais

Etapa 1: Avaliação ambiental

- Exposição a cloretos: 1000ppm (alto)

- Gama de pH: 8 (alcalino)

- Temperatura: 100°C (alto)

- Exposição química: Nenhum, agentes de limpeza suaves, produtos químicos agressivos

Passo 2: Matriz de correspondência de materiais

| Tipo de ambiente | Material recomendado | Alternativa | Evitar |

|---|---|---|---|

| Marítimo/alto teor de cloreto | Aço inoxidável 316L | Aço inoxidável duplex | Latão, aço carbono |

| Processamento químico | Hastelloy C-276 | Aço inoxidável 316L | Todos os outros |

| Processamento de alimentos | Aço inoxidável 316L (FDA) | Aço inoxidável 304 | Latão (teor de chumbo) |

| Industrial geral | Aço inoxidável 304 | Latão (zonas secas) | Aço carbono |

| Interior/Controlado | Latão ou Nylon | Aço inoxidável 304 | Nenhum |

Compreender os tipos de aço inoxidável

Aço inoxidável 304 (18-8)

- Composição: 18% crómio, 8% níquel

- Melhor para: Ambientes industriais gerais, com baixo teor de cloretos

- Limitações: Suscetível à corrosão por cloretos

- Custo: Preços de referência do aço inoxidável

Aço inoxidável 316L (18-10-2)

- Composição: 18% crómio, 10% níquel, 2% molibdénio

- Melhor para: Ambientes marinhos, químicos e com elevado teor de cloretos

- Vantagens: Resistência superior à corrosão por picadas e fendas

- Custo: 20-30% prémio sobre 304

Aço inoxidável duplex (2205)

- Composição: 22% de crómio, 5% de níquel, 3% de molibdénio

- Melhor para: Aplicações marítimas extremas e de alta tensão

- Vantagens: O dobro da resistência do 316L, excelente resistência à corrosão

- Custo: 40-60% superior a 316L

História de sucesso da seleção de materiais de David

As instalações alemãs de David processam produtos químicos com pH entre 2-12. Os seus bucins de latão originais falharam em poucos meses devido ao ataque ácido.

O nosso processo de solução:

- Análise ambiental: Identificou os vapores de ácido sulfúrico como principal ameaça

- Ensaio de materiais: Recomendado 316L para áreas moderadas, Hastelloy para exposição severa

- Implementação faseada: Iniciado com 316L em 80% de locais, Hastelloy em áreas críticas

- Resultado: Zero falhas de corrosão em 3 anos, poupança de custos 40% em comparação com a instalação completa em Hastelloy

Materiais de candidatura especiais

Para ambientes químicos extremos:

- Hastelloy C-276: Máxima resistência química

- Inconel 625: Alta temperatura + resistência à corrosão

- Monel 400: Resistência à água do mar e aos ácidos

Para aplicações especializadas:

- Titânio: Aeroespacial, marinha extrema

- Tântalo: Ambientes ácidos severos

- revestido a PTFE: Compatibilidade química com a resistência dos metais

Quais são as estratégias de prevenção mais eficazes para travar a corrosão antes de esta começar?

A prevenção custa uns cêntimos em comparação com a substituição - eis como proteger o seu investimento desde o primeiro dia.

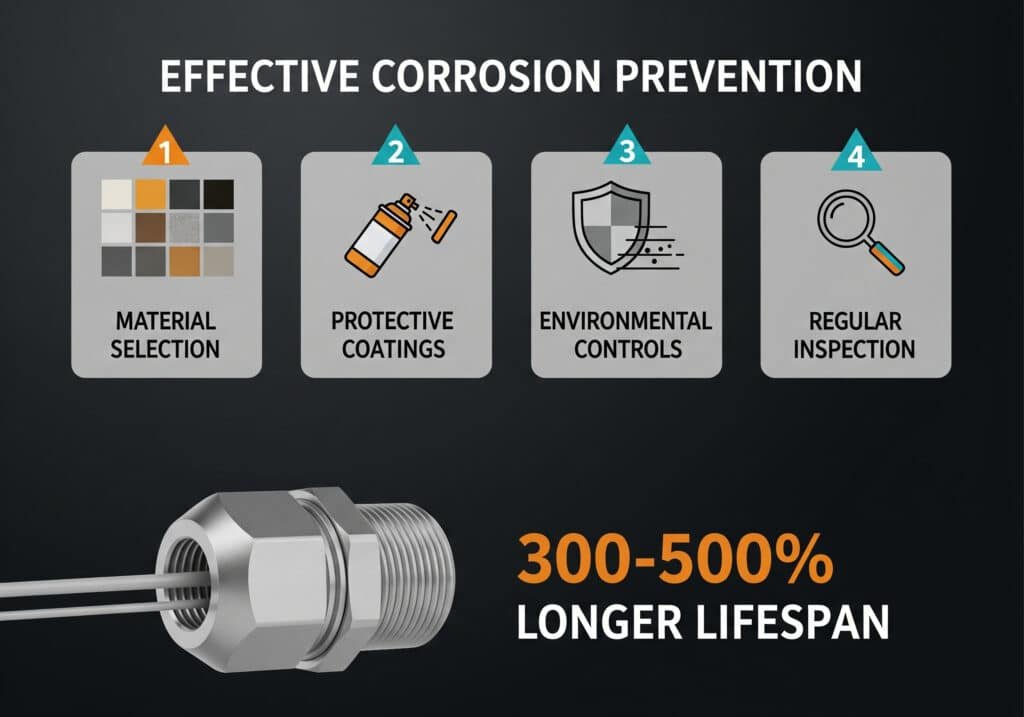

A prevenção eficaz da corrosão combina a seleção adequada de materiais, revestimentos protectores, controlos ambientais e protocolos de inspeção regulares para prolongar a vida útil dos bucins em 300-500% em ambientes agressivos.

A estratégia de defesa em cinco camadas

Camada 1: Seleção de materiais (Fundação)

- Escolha materiais classificados para o dobro da gravidade ambiental prevista

- Considerar compatibilidade galvânica5 com os metais circundantes

- Ter em conta a acessibilidade da manutenção para futuras inspecções

Camada 2: Revestimentos de proteção (Shield)

- Ambientes marinhos: Primário rico em zinco + acabamento epoxídico

- Exposição química: Revestimentos de fluoropolímero resistentes a produtos químicos

- Alta temperatura: Revestimentos de barreira térmica à base de cerâmica

- Sugestão de aplicação: A preparação da superfície é o 80% do sucesso do revestimento

Camada 3: Controlos ambientais (Barreira)

- Ventilação: Reduzir a humidade e a concentração de vapor químico

- Drenagem: Evitar a acumulação de água à volta das glândulas

- Proteção catódica: Para instalações subterrâneas ou submersas

- Dessecantes: Controlo da humidade em espaços fechados

Camada 4: Melhores práticas de instalação (Fundação)

- Binário correto: O aperto excessivo cria pontos de concentração de tensões

- Composto de fios: Utilizar antiaderente de qualidade marítima nas ligações roscadas

- Seleção de juntas: Escolher materiais de vedação quimicamente compatíveis

- Preparação dos cabos: Assegurar a integridade correta do revestimento do cabo

Camada 5: Inspeção e manutenção (alerta precoce)

- Inspecções visuais mensais: Procurar descoloração, depósitos, danos

- Inspeção anual pormenorizada: Verificar o binário, a integridade do vedante, o estado do revestimento

- Controlo ambiental: Controlo do pH, níveis de cloreto, ciclos de temperatura

- Substituição preditiva: Substituir antes da avaria, não depois

A história de sucesso da prevenção de Hassan

Após o seu primeiro desastre de corrosão, Hassan implementou o nosso programa de prevenção completo:

Ano 1 Investimento:

- Atualização para bucins marítimos 316L: $25,000

- Sistema de revestimento de proteção: $8,000

- Controlo ambiental: $5,000

- Total: $38,000

Resultados após 4 anos:

- Zero falhas relacionadas com a corrosão

- Custos de substituição evitados: $150.000+

- Eliminação de 3 paragens de emergência

- ROI: 400%+ retorno do investimento

Guia de seleção de revestimentos

| Ambiente | Cartilha | Acabamento | Vida útil prevista |

|---|---|---|---|

| Marinha | Epóxi rico em zinco | Poliuretano | 10-15 anos |

| Química | Primário resistente aos ácidos | Fluoropolímero | 8-12 anos |

| Alta temperatura | Primário cerâmico | Revestimento de silicone | 5-8 anos |

| Industrial geral | Primário epoxídico | Acabamento acrílico | 7-10 anos |

A lista de verificação de inspeção que dou a todos os clientes

Inspeção visual mensal (5 minutos por glândula):

- Descoloração ou depósitos na superfície

- Corrosão ou corrosão visível

- Componentes ou hardware soltos

- Danos ou descamação do revestimento

- Acumulação de água ou manchas

Inspeção anual pormenorizada (30 minutos por glândula crítica):

- Verificação do binário com ferramentas calibradas

- Teste de integridade do selo

- Avaliação do estado da rosca

- Medição da espessura do revestimento

- Documentação do estado do ambiente

Sinais de alerta que exigem ação imediata:

- Qualquer picada visível ou perda de metal

- Depósitos de corrosão verde/branco

- Roscas soltas ou danificadas

- Superfícies de vedação comprometidas

- Evidência de corrosão galvânica

Análise custo-benefício: Prevenção vs. Substituição

Custos de prevenção (por glândula):

- Atualização do material: $15-50

- Revestimento de proteção: $10-25

- Melhores práticas de instalação: $5-15

- Custo total de prevenção: $30-90

Custos de substituição (por glândula com falha):

- Glândula de substituição de emergência: $50-200

- Mão de obra para substituição: $100-300

- Custos de inatividade: $500-5,000

- Custo total da falha: $650-5,500

A matemática: A prevenção paga-se a si própria se evitar apenas uma falha em 20-50 glândulas.

Conclusão

Reconheça a corrosão precocemente, escolha os materiais certos e implemente estratégias de prevenção - a fiabilidade do seu sistema elétrico depende disso.

Perguntas frequentes sobre a corrosão de prensa-cabos

P: Com que rapidez é que a corrosão dos bucins se pode tornar perigosa?

A: Em ambientes marítimos agressivos, os bucins de latão podem desenvolver corrosão que compromete a segurança num prazo de 6 a 12 meses. Os bucins em aço inoxidável proporcionam normalmente 15-25 anos de serviço fiável nas mesmas condições.

P: Posso reparar os bucins corroídos ou têm de ser substituídos?

A: Uma vez iniciada a corrosão estrutural ou por picadas, a substituição é a única opção segura. As reparações comprometem a classificação IP e a segurança eléctrica. A corrosão superficial em fase inicial pode, por vezes, ser limpa e protegida com revestimentos.

P: Qual é a diferença entre corrosão galvânica e corrosão química?

A: A corrosão galvânica ocorre quando metais diferentes entram em contacto na presença de humidade, criando um efeito de bateria. A corrosão química resulta do ataque químico direto de ácidos, sais ou outras substâncias agressivas. Ambas requerem estratégias de prevenção diferentes.

P: Os bucins de nylon são imunes à corrosão?

A: Os bucins de nylon não são corroídos como os metais, mas podem degradar-se através da exposição aos raios UV, ataque químico ou fissuração por tensão. São excelentes para ambientes quimicamente agressivos onde os bucins metálicos falhariam rapidamente.

P: Como é que sei se o meu ambiente exige bucins de aço inoxidável?

A: Se estiver a menos de 1 km do oceano, numa área de processamento químico ou se tiver de efetuar limpezas químicas regulares, recomenda-se a utilização de aço inoxidável. Em caso de dúvida, o pequeno prémio para o aço inoxidável 316L oferece um excelente seguro contra falhas de corrosão.

-

Compreender o mecanismo eletroquímico da corrosão por picadas e por que razão é uma forma localizada e perigosa de degradação do metal. ↩

-

Saiba como os iões de cloreto atacam a camada protetora passiva do aço inoxidável, levando à formação de pites. ↩

-

Explore o complexo processo de Corrosão Microbiologicamente Influenciada (MIC) e a forma como as bactérias podem acelerar a deterioração do metal. ↩

-

Descubra as condições que conduzem à fissuração por corrosão sob tensão (SCC), um mecanismo de falha causado pela influência combinada da tensão de tração e de um ambiente corrosivo. ↩

-

Rever um gráfico de séries galvânicas para compreender o potencial eletroquímico de diferentes metais e evitar a corrosão galvânica. ↩