Introdução

A contaminação molecular de materiais de prensa-cabos com gases pode destruir bolachas semicondutoras, comprometer revestimentos ópticos e contaminar sistemas de ultra-alto vácuo, causando milhões em perdas de produtos e atrasos na investigação quando os compostos orgânicos voláteis excedem os limites críticos de limpeza em ambientes de fabrico sensíveis.

Os materiais de prensa-cabos PTFE e PEEK demonstram as taxas de desgaseificação mais baixas a <1×10-⁸ torr-L/s-cm² para aplicações de vácuo, enquanto os elastómeros de baixa desgaseificação especialmente formulados e os componentes metálicos proporcionam um desempenho de vedação fiável em ambientes de salas limpas que requerem Normas de limpeza ISO Classe 1-51.

Depois de uma década a trabalhar com fábricas de semicondutores, fabricantes aeroespaciais e instituições de investigação, aprendi que selecionar os materiais certos para bucins de cabos com baixa emissão de gases não se trata apenas de cumprir as especificações - trata-se de evitar a contaminação que pode encerrar linhas de produção inteiras ou comprometer projectos de investigação críticos.

Índice

- O que é que provoca a libertação de gases nos materiais dos bucins para cabos?

- Quais os materiais que proporcionam as taxas de desgaseificação mais baixas?

- Como é que se testa e mede o desempenho da desgaseificação?

- Quais são os requisitos para as diferentes classificações de salas limpas?

- Como selecionar os bucins para aplicações de vácuo ultra-elevado?

- Perguntas frequentes sobre materiais de prensa-cabos com baixa emissão de gases

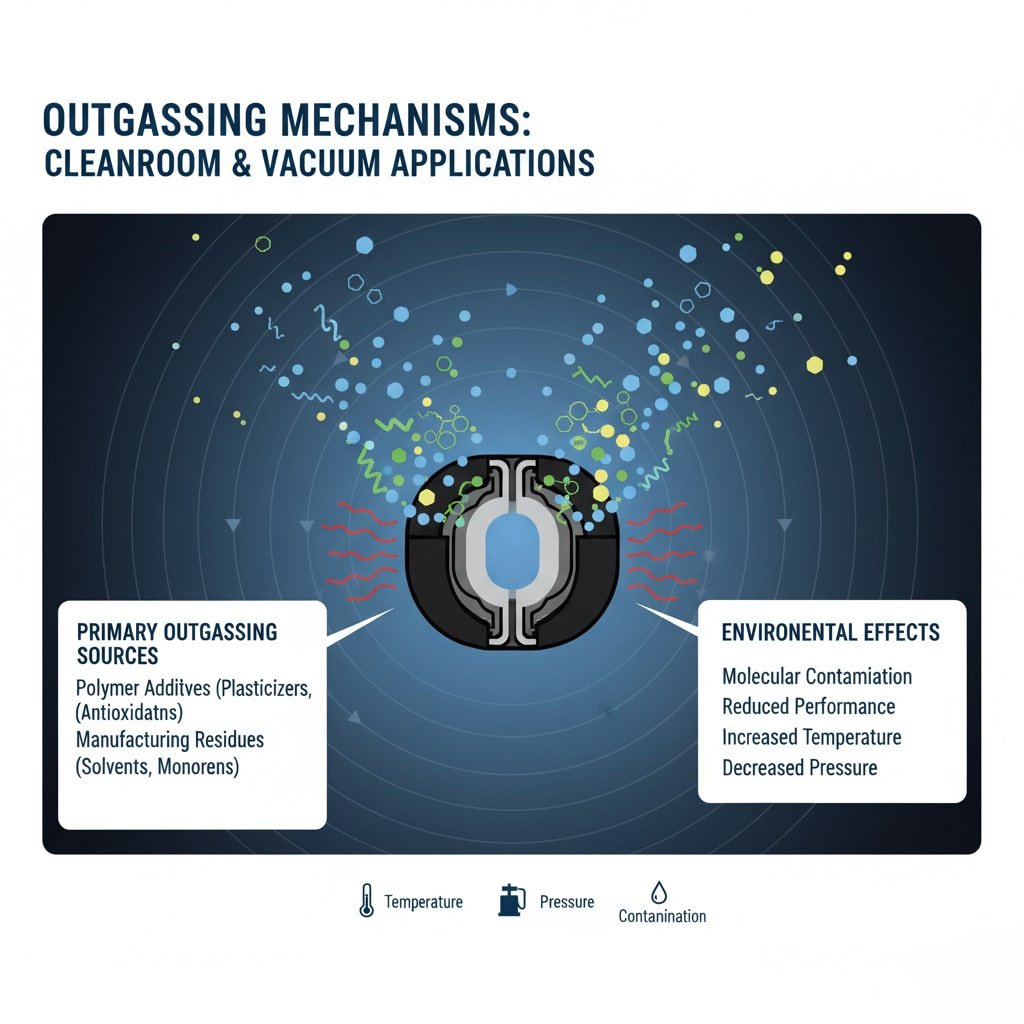

O que é que provoca a libertação de gases nos materiais dos bucins para cabos?

Compreender os mecanismos de libertação de gases é essencial para selecionar materiais adequados para aplicações em salas limpas e vácuo.

Emissão de gases2 ocorre quando os compostos orgânicos voláteis, os plastificantes e a humidade absorvida migram dos materiais dos bucins para o ambiente circundante, com taxas de emissão que aumentam exponencialmente com a temperatura e a diminuição da pressão, criando uma contaminação molecular que pode comprometer processos e equipamentos sensíveis.

Fontes primárias de emissão de gases

Aditivos para polímeros:

- Os plastificantes melhoram a flexibilidade mas aumentam a libertação de gases

- Os antioxidantes evitam a degradação mas podem volatilizar-se

- Auxiliares de processamento e agentes de libertação de moldes

- Os corantes e os estabilizadores UV contribuem para as emissões

Resíduos de fabrico:

- Resíduos de solventes do processamento

- Monómeros e oligómeros que não reagiram

- Restos de catalisadores e iniciadores

- Contaminação da superfície devido ao manuseamento

Trabalhei com a Dra. Sarah Chen, uma engenheira de processos numa fábrica de semicondutores em Silicon Valley, onde os prensa-cabos de nylon padrão estavam a causar contaminação por partículas na sala limpa de Classe 1, levando a uma perda de rendimento de 15% em chips lógicos avançados.

Factores ambientais

Efeitos da temperatura:

- A taxa de desgaseificação duplica por cada aumento de 10°C

- O ciclo térmico acelera a libertação de voláteis

- A cozedura a alta temperatura reduz as emissões a longo prazo

- A energia de ativação determina a sensibilidade à temperatura

Influência da pressão:

- A pressão mais baixa aumenta a força motriz da desgaseificação

- As condições de vácuo impedem a reabsorção

- O regime de fluxo molecular afecta a transferência de massa

- A velocidade de bombagem tem impacto nas concentrações de equilíbrio

Dependências de tempo:

- Explosão inicial de altas taxas de desgaseificação

- Declínio gradual segundo a lei da potência

- Emissões em estado estacionário a longo prazo

- Efeitos do envelhecimento nas propriedades dos materiais

A fábrica do Dr. Chen exigiu um processo completo de avaliação e seleção de materiais para identificar materiais de bucins com taxas de desgaseificação inferiores a 1×10-⁹ torr-L/s-cm² para manter os seus requisitos críticos de limpeza.

Mecanismos de contaminação

Adsorção de superfície:

- Os compostos voláteis condensam-se em superfícies frias

- As camadas moleculares acumulam-se com o tempo

- A dessorção cria uma contaminação secundária

- As temperaturas críticas da superfície afectam a condensação

Reacções químicas:

- As espécies libertadas reagem com os produtos químicos do processo

- Efeitos catalíticos em superfícies sensíveis

- Corrosão e corrosão de componentes ópticos

- Formação de resíduos não voláteis

Geração de partículas:

- A degradação do polímero cria partículas

- As tensões térmicas provocam o desprendimento de material

- O desgaste mecânico gera detritos

- A atração eletrostática concentra as partículas

Quais os materiais que proporcionam as taxas de desgaseificação mais baixas?

A seleção de materiais é fundamental para alcançar um desempenho de desgaseificação ultra-baixa em aplicações exigentes.

Os polímeros PTFE, PEEK e PPS oferecem taxas de desgaseificação inferiores a 1×10-⁸ torr-L/s-cm², enquanto os elastómeros EPDM e FKM especialmente processados proporcionam uma capacidade de vedação com taxas inferiores a 1×10-⁷ torr-L/s-cm², e os componentes em aço inoxidável electropolido contribuem para uma contaminação mínima nos sistemas de vácuo.

Desempenho do material polimérico

Polímeros de ultra-baixa emissão de gases:

| Material | Taxa de desgaseificação (torr-L/s-cm²) | Limite de temperatura | Principais vantagens | Aplicações |

|---|---|---|---|---|

| PTFE | <1×10-⁹ | 260°C | Inerte a produtos químicos, baixa fricção | UHV, semicondutores |

| PEEK | <5×10-⁹ | 250°C | Alta resistência, resistente à radiação | Aeroespacial, investigação |

| PPS | <1×10-⁸ | 220°C | Boa resistência química | Automóvel, eletrónica |

| PI (Poliimida) | <2×10-⁸ | 300°C | Estabilidade a altas temperaturas | Aplicações espaciais |

Opções de elastómero:

- EPDM de baixa emissão de gases: <1×10-⁷ torr-L/s-cm²

- FKM especialmente processado: <5×10-⁷ torr-L/s-cm²

- Perfluoroelastómero: <1×10-⁸ torr-L/s-cm²

- Silicone (grau de baixa libertação de gases): <1×10-⁶ torr-L/s-cm²

Considerações sobre componentes metálicos

Graus de aço inoxidável:

- 316L electropolido: <1×10-¹⁰ torr-L/s-cm²

- Acabamento padrão 304: <1×10-⁹ torr-L/s-cm²

- O tratamento de passivação reduz a libertação de gases

- A rugosidade da superfície afecta as taxas de emissão

Metais alternativos:

- Ligas de alumínio com acabamento anodizado

- Titânio para ambientes corrosivos

- Inconel para aplicações a alta temperatura

- Cobre para requisitos eléctricos específicos

Lembro-me de trabalhar com o Hans, um engenheiro de sistemas de vácuo numa instalação de investigação em Munique, Alemanha, onde precisavam de bucins para uma linha de feixe de um acelerador de partículas que exigia condições de vácuo ultra-elevado abaixo de 1×10-¹¹ torr.

A aplicação da Hans exigia bucins totalmente metálicos com isolamento PTFE e vedantes especialmente processados para atingir os níveis de vácuo exigidos sem comprometer o desempenho elétrico.

Efeitos do processamento e do tratamento

Preparação da superfície:

- O electropolimento reduz a área de superfície

- A limpeza química remove os contaminantes

- Os tratamentos de passivação melhoram a estabilidade

- Processamento em atmosfera controlada

Condicionamento térmico:

- Cozedura sob vácuo a temperatura elevada

- Elimina os compostos voláteis e a humidade

- Envelhecimento acelerado para estabilidade

- Ensaios de verificação do controlo de qualidade

Garantia de qualidade:

- Certificação e rastreabilidade dos materiais

- Ensaio de lotes para o desempenho de desgaseificação

- Controlo estatístico do processo

- Embalagem e manuseamento sem contaminação

Como é que se testa e mede o desempenho da desgaseificação?

Os métodos de ensaio normalizados garantem uma medição fiável das taxas de desgaseificação para a qualificação do material.

ASTM E5953 e a NASA SP-R-0022A fornecem métodos de ensaio normalizados para medir a perda de massa total (TML) e os materiais condensáveis voláteis recolhidos (CVCM), com critérios de aceitação de TML <1,0% e CVCM <0,1% para aplicações em veículos espaciais, enquanto a ASTM F1408 mede as taxas de desgaseificação para aplicações de vácuo.

Métodos de ensaio normalizados

Teste de rastreio ASTM E595:

- Exposição de 24 horas a 125°C no vácuo

- Mede a perda de massa total (TML)

- Recolha de materiais condensáveis voláteis (CVCM)

- Critérios de aprovação/reprovação para aplicações espaciais

- Norma industrial amplamente aceite

ASTM F1408 Medição da taxa:

- Monitorização contínua da taxa de desgaseificação

- Caracterização da dependência da temperatura e do tempo

- Adequado para a conceção de sistemas de vácuo

- Fornece dados cinéticos para modelação

Protocolos de teste personalizados:

- Perfis de temperatura específicos da aplicação

- Ensaios de duração prolongada

- Análise química das espécies desgaseificadas

- Avaliação da sensibilidade à contaminação

Equipamento e procedimentos de ensaio

Sistemas de vácuo:

- Câmaras de teste de vácuo ultra-alto

- Analisadores de gases residuais (RGA)

- Espectrómetros de massa quadrupolo

- Sistemas de medição de pressão

Preparação da amostra:

- Corte e manuseamento controlados

- Medição da área de superfície

- Procedimentos de pré-condicionamento

- Protocolos de prevenção de contaminação

Análise de dados:

- Cálculos da taxa de desgaseificação

- Análise estatística dos resultados

- Modelação de Arrhenius para efeitos de temperatura

- Previsões e extrapolação do tempo de vida

Aplicações de controlo de qualidade

Qualificação do material:

- Requisitos de certificação de fornecedores

- Verificação da consistência lote a lote

- Ensaios de validação do processo

- Avaliação da estabilidade a longo prazo

Controlo da produção:

- Planos de amostragem estatística

- Análise de tendências e gráficos de controlo

- Investigação de não-conformidades

- Programas de melhoria contínua

Na Bepto, mantemos parcerias com laboratórios de testes certificados para fornecer uma caraterização abrangente de desgaseificação para todos os nossos produtos de prensa-cabos compatíveis com salas limpas e vácuo.

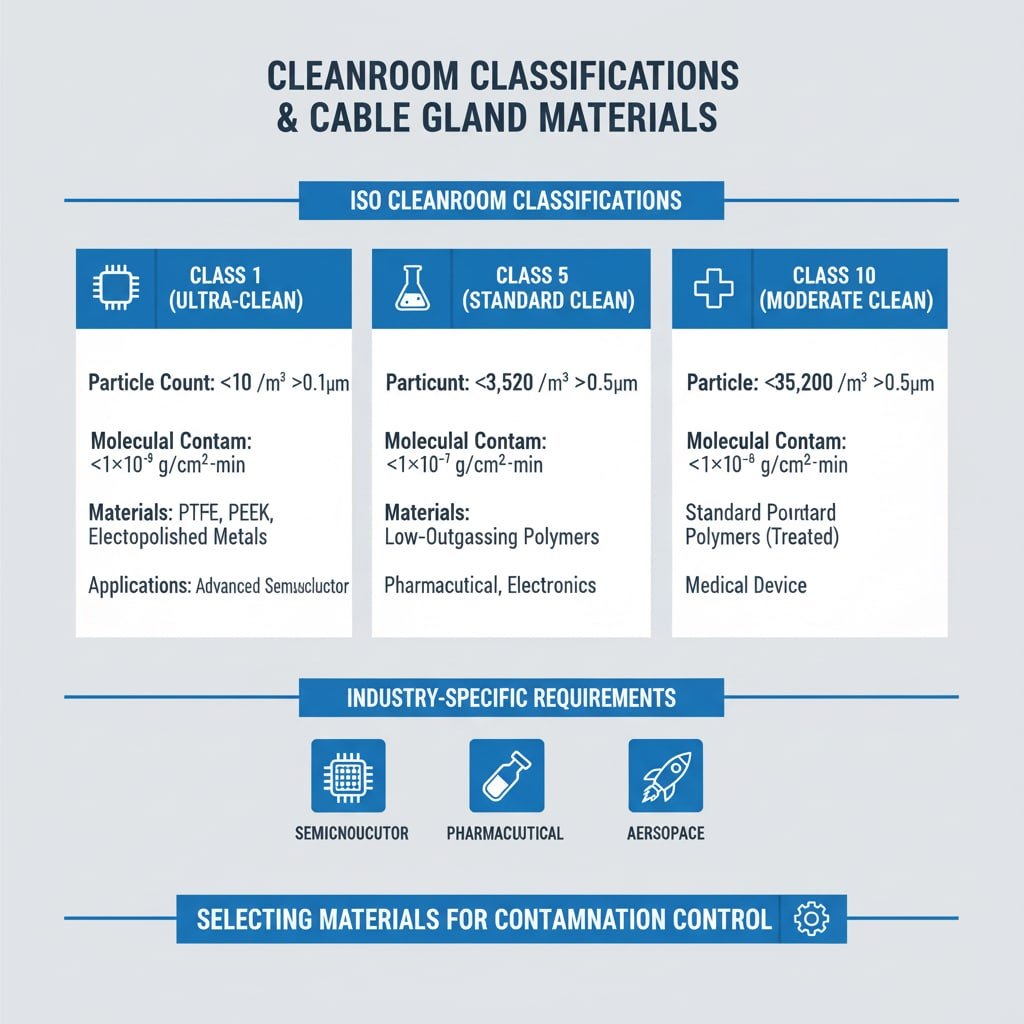

Quais são os requisitos para as diferentes classificações de salas limpas?

As classificações das salas limpas ditam os requisitos específicos dos materiais e as medidas de controlo da contaminação.

As salas limpas ISO Classe 1 exigem materiais de prensa-cabos com geração de partículas 0,1μm e contaminação molecular <1×10-⁹ g/cm²-min, enquanto os ambientes de Classe 5 permitem limites mais altos de 0,5μm e contaminação molecular <1×10-⁷ g/cm²-min para fabricação de semicondutores e produtos farmacêuticos.

Classificações ISO de salas limpas

Requisitos de classe 1 (ultra-limpo):

- Contagem de partículas: 0,1μm

- Contaminação molecular: <1×10-⁹ g/cm²-min

- Materiais para prensa-cabos: PTFE, PEEK, metais electropolidos

- Aplicações: Litografia avançada de semicondutores

Requisitos da classe 5 (Standard Clean):

- Contagem de partículas: 0,5μm

- Contaminação molecular: <1×10-⁷ g/cm²-min

- Materiais para prensa-cabos: Polímeros de baixa libertação de gases, metais tratados

- Aplicações: Fabrico de produtos farmacêuticos, montagem de eletrónica

Requisitos da classe 10 (limpeza moderada):

- Contagem de partículas: 0,5μm

- Contaminação molecular: <1×10-⁶ g/cm²-min

- Materiais para prensa-cabos: Polímeros standard com tratamentos

- Aplicações: Fabrico de dispositivos médicos

Requisitos específicos do sector

Fabrico de semicondutores:

- Limites de contaminação molecular transportada pelo ar (AMC)

- Contaminação por iões metálicos <1×10¹⁰ átomos/cm²

- Contaminação orgânica <1×10¹⁵ moléculas/cm²

- Requisitos de distribuição do tamanho das partículas

Produção farmacêutica:

- Normas da classe USP para o fabrico estéril

- Limites de carga biológica e de endotoxinas

- Compatibilidade química com produtos de limpeza

- Requisitos de validação e documentação

Aeroespacial e Defesa:

- Níveis de limpeza MIL-STD-1246

- Requisitos de controlo da contaminação dos veículos espaciais

- Ensaios de estabilidade térmica em vácuo

- Fiabilidade da missão a longo prazo

Trabalhei com Ahmed, que gere uma fábrica de produtos farmacêuticos no Dubai, EAU, onde necessitavam de bucins para operações de enchimento estéril que exigiam condições ISO Classe 5 com requisitos adicionais de biocompatibilidade.

As instalações da Ahmed exigiram testes e validação extensivos de materiais para garantir que os bucins cumprissem os requisitos de limpeza e regulamentares para a produção farmacêutica.

Considerações sobre instalação e manutenção

Protocolos de instalação:

- Embalagem compatível com salas limpas

- Procedimentos de manuseamento sem contaminação

- Limpeza e inspeção pré-instalação

- Requisitos de documentação e rastreabilidade

Requisitos de manutenção:

- Calendários de limpeza e inspeção periódicas

- Critérios e procedimentos de substituição

- Programas de monitorização da contaminação

- Ensaios de verificação do desempenho

Garantia de qualidade:

- Certificação e documentação de materiais

- Procedimentos de qualificação da instalação (IQ)

- Ensaios de qualificação operacional (OQ)

- Validação da qualificação do desempenho (PQ)

Como selecionar os bucins para aplicações de vácuo ultra-elevado?

Os sistemas de vácuo ultra-alto requerem designs e materiais especializados de prensa-cabos para atingir pressões abaixo de 1×10-⁹ torr.

Os bucins UHV devem utilizar uma construção totalmente metálica com isolamento em PTFE ou cerâmica, atingindo taxas de fuga <1×10-¹⁰ atm-cc/s de hélio, mantendo o desempenho elétrico e proporcionando uma vedação fiável através de múltiplos ciclos térmicos de -196°C a +450°C de temperaturas de cozedura.

Requisitos de conceção UHV

Desempenho de vácuo:

- Pressão de base: <1×10-⁹ torr alcançável

- Taxa de fuga: <1×10-¹⁰ atm-cc/s de hélio

- Taxa de emissão de gases: <1×10-¹² torr-L/s-cm²

- Capacidade de ciclo térmico: -196°C a +450°C

Seleção de materiais:

- Construção em aço inoxidável 316L

- Isolamento elétrico em PTFE ou cerâmica

- Interfaces de vedação metal-metal

- Acabamentos de superfície electropolidos

Caraterísticas de design:

- Flanges Conflat (CF) para compatibilidade UHV

- Vedação em ponta de faca com juntas de cobre

- Volume interno e área de superfície mínimos

- Cozinhável a 450°C para acondicionamento

Considerações sobre o desempenho elétrico

Requisitos de isolamento:

- Resistência à rutura de alta tensão

- Corrente de fuga reduzida <1 nA

- Estabilidade térmica ao longo da gama de funcionamento

- Resistência à radiação para aplicações específicas

Materiais condutores:

- Cobre isento de oxigénio para baixa libertação de gases

- Revestimento em prata ou ouro para resistência à corrosão

- Correspondência de expansão térmica controlada

- Conceção mecânica de alívio de tensões

Blindagem e CEM:

- Caminho de blindagem contínuo através da passagem

- Ligações à terra de baixa impedância

- Interferência electromagnética mínima

- Compatibilidade com medições sensíveis

Exemplos de aplicação

Aceleradores de partículas:

- Requisitos de vácuo ultra-elevado

- Ambientes com elevada radiação

- Desempenho elétrico preciso

- Necessidades de fiabilidade a longo prazo

Equipamento de análise de superfícies:

- Sistemas de espetroscopia de electrões

- Ferramentas de análise de feixes de iões

- Microscópios de sonda de varrimento

- Aplicações de espetrometria de massa

Câmaras de simulação espacial:

- Ensaios de vácuo térmico

- Cargas úteis sensíveis à contaminação

- Missões de longa duração

- Ciclos de temperatura extrema

Na Bepto, oferecemos soluções especializadas de bucins UHV concebidas e testadas especificamente para aplicações de ultra-alto vácuo, garantindo um desempenho fiável nos ambientes industriais e de investigação mais exigentes.

Conclusão

A seleção dos materiais de bucins corretos para aplicações em salas limpas e vácuo é fundamental para evitar a contaminação que pode comprometer processos e equipamentos sensíveis. O PTFE e o PEEK oferecem as taxas de desgaseificação mais baixas para ambientes ultra-limpos, enquanto os elastómeros especialmente processados proporcionam o desempenho de vedação necessário. Compreender as classificações das salas limpas e os requisitos de vácuo ajuda a garantir a seleção adequada do material, com a Classe 1 da ISO a exigir os materiais mais rigorosos e as aplicações UHV a exigirem uma construção totalmente metálica. Os métodos de teste normalizados, como o ASTM E595, fornecem dados de qualificação fiáveis, enquanto os procedimentos adequados de instalação e manutenção mantêm o desempenho a longo prazo. Na Bepto, combinamos uma vasta experiência em materiais com capacidades de teste abrangentes para fornecer soluções de prensa-cabos que satisfazem os mais exigentes requisitos de limpeza e vácuo. Lembre-se, investir em materiais adequados de baixa emissão de gases hoje evita problemas de contaminação dispendiosos e atrasos na produção amanhã! 😉

Perguntas frequentes sobre materiais de prensa-cabos com baixa emissão de gases

P: Qual é a taxa de desgaseificação de que necessito para os bucins para salas limpas?

A: As salas limpas ISO de Classe 1 requerem taxas de desgaseificação inferiores a 1×10-⁹ g/cm²-min, enquanto os ambientes de Classe 5 permitem até 1×10-⁷ g/cm²-min. Os materiais PTFE e PEEK atingem normalmente estes requisitos com um processamento e manuseamento adequados.

P: Os bucins standard podem ser utilizados em aplicações de vácuo?

A: Os bucins standard com elastómeros convencionais e superfícies não tratadas não são adequados para aplicações de vácuo devido às elevadas taxas de desgaseificação. São necessários materiais especializados de baixa desgaseificação e designs compatíveis com o vácuo para pressões inferiores a 1×10-⁶ torr.

P: Como posso testar o desempenho de desgaseificação dos materiais dos prensa-cabos?

A: Utilize a norma ASTM E595 para testes de rastreio que medem a perda de massa total (TML) e os materiais condensáveis voláteis recolhidos (CVCM). Para aplicações de vácuo, a ASTM F1408 fornece medições da taxa de desgaseificação. Aceitar materiais com TML <1,0% e CVCM <0,1% para aplicações críticas.

P: Qual é a diferença entre os requisitos de bucins para salas limpas e para vácuo?

A: As aplicações de salas limpas centram-se na geração de partículas e na contaminação molecular à pressão atmosférica, enquanto que as aplicações de vácuo dão ênfase às taxas de desgaseificação e à estanquicidade a pressão reduzida. Os sistemas de vácuo requerem normalmente especificações de materiais mais rigorosas e uma construção totalmente metálica.

P: Durante quanto tempo é que os bucins de baixa emissão de gases mantêm o seu desempenho?

A: Os bucins de baixa emissão de gases corretamente selecionados e instalados mantêm o desempenho durante 5-10 anos em aplicações de salas limpas e 10-20 anos em sistemas de vácuo. O controlo e a manutenção regulares, de acordo com os protocolos das instalações, garantem a conformidade contínua com os requisitos de limpeza.

-

Reveja a norma oficial ISO 14644-1 que define a classificação da limpeza do ar por concentração de partículas em salas limpas. ↩

-

Compreender os princípios científicos da libertação de gases e a razão pela qual é um fator crítico em ambientes de alto vácuo e salas limpas. ↩

-

Aceda aos detalhes da norma ASTM E595, o principal método de ensaio para medir as propriedades de libertação de gases dos materiais no vácuo. ↩