A instalação incorrecta de bucins sem lubrificantes adequados leva a roscas danificadas, vedações comprometidas, binário de instalação excessivo, falha prematura de componentes e tempo de inatividade dispendioso do sistema, enquanto a seleção incorrecta de lubrificantes pode causar a degradação da vedação, contaminação e riscos de segurança em aplicações críticas, tornando o conhecimento adequado dos lubrificantes essencial para um desempenho fiável dos bucins e integridade do sistema a longo prazo.

Os lubrificantes dos bucins devem ser utilizados durante a instalação para reduzir o atrito, proteger as roscas, assegurar uma compressão adequada da vedação e evitar irritante1O sistema de lubrificação é composto por lubrificantes à base de silicone recomendados para aplicações gerais, lubrificantes PTFE para ambientes de alta temperatura e compostos especializados para resistência química, evitando produtos à base de petróleo que podem degradar as vedações de elastómero e comprometer a proteção ambiental.

Tendo especificado lubrificantes para milhares de instalações de prensa-cabos em todos os sectores, desde plataformas petrolíferas offshore a instalações farmacêuticas, aprendi que a lubrificação adequada é muitas vezes a diferença entre uma vida útil de 20 anos e uma falha prematura. Deixe-me partilhar os conhecimentos essenciais que garantem que os seus bucins têm um desempenho ótimo desde o primeiro dia.

Índice

- O que são lubrificantes para prensa-cabos e porque são essenciais?

- Que tipos de lubrificantes funcionam melhor para diferentes aplicações?

- Quando é que se deve utilizar lubrificantes e quando é que se deve evitá-los?

- Como aplicar corretamente os lubrificantes para obter um desempenho ótimo?

- Que erros comuns devem ser evitados ao utilizar lubrificantes para prensa-cabos?

- Perguntas frequentes sobre lubrificantes para prensa-cabos

O que são lubrificantes para prensa-cabos e porque são essenciais?

Os lubrificantes para prensa-cabos são compostos especializados concebidos para reduzir a fricção durante a instalação, proteger as roscas metálicas contra escoriações e corrosão, assegurar a compressão adequada do vedante sem excesso de aperto e manter o desempenho a longo prazo, evitando a gripagem e facilitando a manutenção futura, utilizando formulações compatíveis com vedantes de elastómero e requisitos ambientais para assegurar a integridade e fiabilidade do sistema.

Compreender as funções e os benefícios dos lubrificantes é crucial para a instalação e manutenção corretas dos bucins.

Funções principais dos lubrificantes para bucins

Redução do atrito: Os lubrificantes reduzem significativamente o atrito entre os componentes roscados, permitindo uma aplicação correta do binário sem força excessiva.

Proteção da linha: Prevenção de escoriações, ranhuras e danos nas roscas durante a instalação, especialmente crítica para componentes de aço inoxidável e latão.

Otimização da vedação: Uma lubrificação adequada garante uma compressão uniforme do vedante e evita danos no vedante durante a montagem.

Prevenção da corrosão: Barreira protetora contra a humidade e ambientes corrosivos que podem causar o emperramento da rosca ao longo do tempo.

Benefícios de uma lubrificação adequada

Eficiência de instalação: Tempo e esforço de instalação reduzidos com processos de montagem suaves e controlados.

Precisão do binário: As relações consistentes entre binário e tensão permitem uma aplicação exacta do binário de instalação.

Longevidade do componente: A proteção contra o desgaste e a corrosão aumenta significativamente a vida útil dos componentes.

Manutenção Acessibilidade: Os componentes lubrificados podem ser desmontados para manutenção sem danos ou ferramentas especiais.

Consequências de uma lubrificação incorrecta

Danos na linha: A escoriação e a ranhura das roscas podem tornar os componentes inutilizáveis e exigir uma substituição dispendiosa.

Falha de vedação: Os vedantes danificados comprometem a proteção ambiental e a fiabilidade do sistema.

Sobretorque: A aplicação de um binário excessivo pode partir as caixas ou danificar os componentes internos.

Dificuldades de manutenção: Os componentes bloqueados podem exigir métodos de remoção destrutivos, aumentando os custos de manutenção.

Considerações sobre compatibilidade de materiais

Compatibilidade com elastómeros: Os lubrificantes têm de ser compatíveis com os O-rings e vedantes para evitar o inchaço, o endurecimento ou a degradação.

Compatibilidade com metais: Diferentes combinações de metais requerem formulações de lubrificantes específicas para evitar corrosão galvânica2.

Compatibilidade ambiental: Os lubrificantes devem resistir a ambientes operacionais sem degradação ou contaminação.

Resistência química: Os produtos químicos do processo e os agentes de limpeza não devem reagir ou dissolver as películas de lubrificante.

Requisitos específicos da aplicação

| Tipo de aplicação | Preocupações primárias | Caraterísticas recomendadas | Evitar |

|---|---|---|---|

| Ambientes marinhos | Corrosão salina, humidade | Inibidores de corrosão, resistência à água | Compostos solúveis em água |

| Alta temperatura | Estabilidade térmica | Classificações de alta temperatura, baixa volatilidade | Produtos derivados do petróleo |

| Processamento de alimentos | Risco de contaminação | Certificação de qualidade alimentar | Compostos tóxicos |

| Fábricas de produtos químicos | Compatibilidade química | Ampla resistência química | Formulações reactivas |

| À prova de explosão | Requisitos de segurança | Não inflamável, certificado | Compostos voláteis |

David, um supervisor de manutenção de um parque eólico no Dakota do Norte, estava a registar falhas frequentes nos bucins dos cabos devido ao desgaste das roscas no ambiente rigoroso das pradarias. Os prensa-cabos de aço inoxidável estavam a prender-se durante a instalação, exigindo um binário excessivo que partiu várias caixas de armários. Recomendámos um composto antiaderente especializado com dissulfureto de molibdénio3 que eliminou completamente a gripagem da rosca e reduziu o binário de instalação em 40%, poupando milhares em custos de substituição. 😊

Que tipos de lubrificantes funcionam melhor para diferentes aplicações?

Diferentes aplicações de bucins requerem tipos de lubrificantes específicos: lubrificantes à base de silicone para aplicações de uso geral com excelente compatibilidade de elastómeros, compostos à base de PTFE para resistência química e a altas temperaturas, antiaderente de bissulfureto de molibdénio para componentes de aço inoxidável, lubrificantes de grau marinho com inibidores de corrosão para aplicações offshore e formulações de grau alimentar para ambientes farmacêuticos e de processamento de alimentos, cada um optimizado para requisitos de desempenho e condições ambientais específicos.

A seleção do tipo de lubrificante correto garante um desempenho ótimo e evita problemas de compatibilidade.

Lubrificantes à base de silicone

Aplicações gerais: Ideal para a maioria das instalações de prensa-cabos com vedações de borracha e elastómero.

Gama de temperaturas: Tipicamente -40°C a +200°C, adequado para a maioria das aplicações industriais.

Compatibilidade: Excelente compatibilidade com vedantes de EPDM, nitrilo e silicone sem causar inchaço ou degradação.

Benefícios: Proteção resistente à água, quimicamente inerte e de longa duração com migração mínima.

Limitações: Não é adequado para aplicações que envolvam processos sensíveis ao silicone ou determinadas exposições químicas.

Compostos à base de PTFE

Aplicações a altas temperaturas: Concebido para ambientes com temperaturas extremas até +260°C.

Resistência química: Resistência superior a ácidos, bases, solventes e produtos químicos agressivos.

Propriedades antiaderentes: Excelentes caraterísticas de libertação para facilitar a desmontagem durante a manutenção.

Isolamento elétrico: Propriedades não condutoras adequadas para aplicações eléctricas.

Aplicações: Processamento químico, processos industriais a alta temperatura e ambientes especializados.

Compostos Anti-Seize

Dissulfureto de molibdénio (MoS2): Excelente para combinações de aço inoxidável e metais dissimilares.

À base de cobre: Antiaderente tradicional para proteção geral de metais, não adequado para aço inoxidável.

À base de níquel: Aplicações a altas temperaturas com excelente resistência à corrosão.

À base de grafite: Aplicações condutoras de eletricidade que requerem propriedades antiaderentes.

Lubrificantes de grau marinho

Inibidores de corrosão: Os aditivos especializados previnem a corrosão galvânica em ambientes de água salgada.

Deslocação de água: Formulações que deslocam a humidade e proporcionam uma proteção a longo prazo.

Fórmulas ricas em zinco: Proteção de sacrifício para componentes de aço em aplicações marítimas.

Opções biodegradáveis: Formulações amigas do ambiente para ambientes marinhos sensíveis.

Lubrificantes de qualidade alimentar e farmacêutica

Conformidade com a FDA: Formulações aprovadas para aplicações incidentais em contacto com os alimentos.

Certificação NSF4: Aprovação da National Sanitation Foundation para equipamento de processamento de alimentos.

USP Classe VI: Normas da Farmacopeia dos Estados Unidos para aplicações farmacêuticas.

Compatível com salas limpas: Formulações de baixa emissão de gases adequadas para ambientes controlados.

Formulações especiais

Compatível com vácuo: Lubrificantes de baixa emissão de gases para aplicações de vácuo e salas limpas.

Resistente à radiação: Formulações que mantêm as propriedades sob exposição à radiação.

Lubrificantes criogénicos: Compostos especializados para aplicações a temperaturas extremamente baixas.

Lubrificantes condutores: Formulações condutoras de eletricidade para aplicações de ligação à terra.

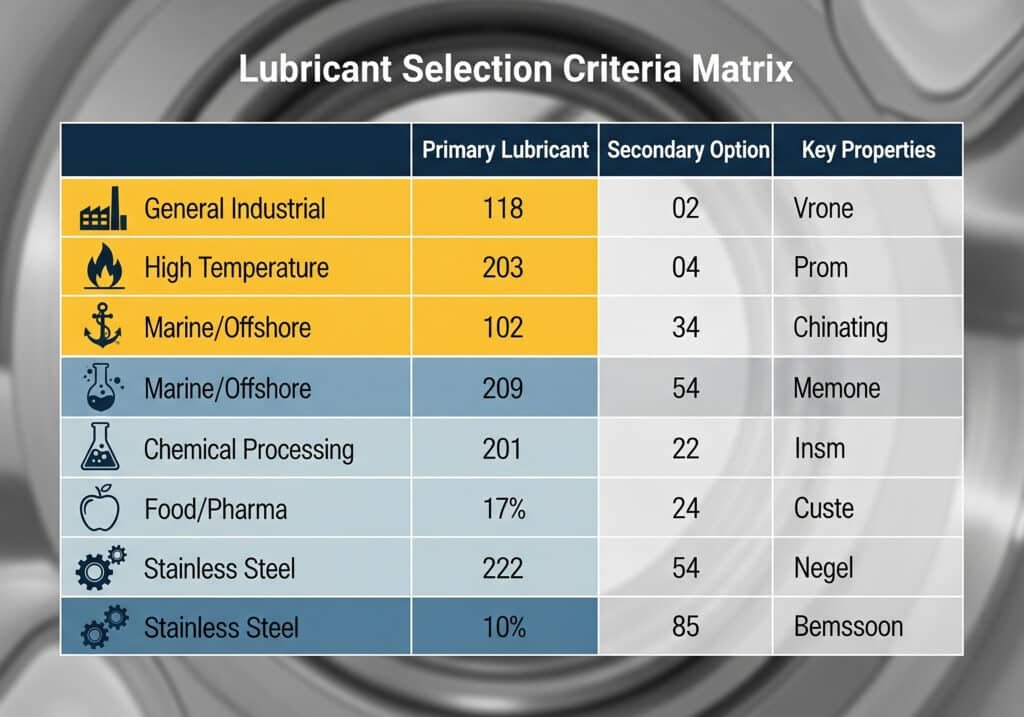

Matriz dos critérios de seleção

| Ambiente | Lubrificante primário | Opção secundária | Propriedades principais |

|---|---|---|---|

| Industrial geral | À base de silicone | À base de PTFE | Compatibilidade da vedação, gama de temperaturas |

| Alta temperatura | À base de PTFE | Com enchimento de cerâmica | Estabilidade térmica, resistência à oxidação |

| Marítimo/Offshore | Anti-aderente de qualidade marinha | Composto rico em zinco | Proteção contra a corrosão, resistência à água |

| Processamento químico | À base de PTFE | Perfluorados | Inércia química, ampla compatibilidade |

| Alimentar/Farmacêutico | Silicone de qualidade alimentar | Certificado pela NSF | Aprovações de segurança, prevenção de contaminação |

| Aço inoxidável | Antiaderente MoS2 | À base de níquel | Prevenção de escoriações, metais dissimilares |

Teste de desempenho e validação

Teste de compatibilidade: Testes laboratoriais com materiais de vedação e condições ambientais reais.

Teste de binário: Verificação das relações binário-tensão com diferentes formulações de lubrificantes.

Ensaios ambientais: Ensaios de exposição em condições reais de funcionamento e em ambientes químicos.

Desempenho a longo prazo: Testes de envelhecimento acelerado para verificar a estabilidade do lubrificante e a retenção do desempenho.

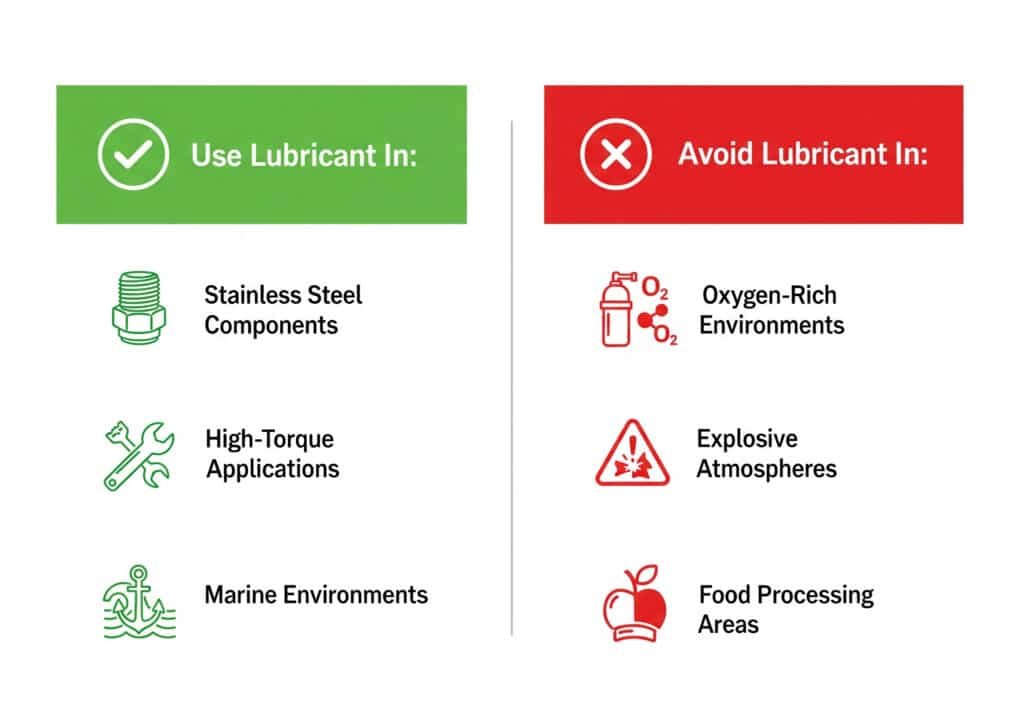

Quando é que se deve utilizar lubrificantes e quando é que se deve evitá-los?

Utilize lubrificantes para bucins durante a instalação inicial de componentes roscados, desmontagem/montagem de manutenção, combinações de aço inoxidável ou de metais diferentes, aplicações de binário elevado e condições ambientais adversas, mas evite lubrificantes em ambientes ricos em oxigénio, determinadas aplicações de processamento de alimentos que exijam montagem a seco, atmosferas explosivas com lubrificantes inflamáveis e aplicações em que a contaminação do lubrificante possa afetar o desempenho ou a segurança do sistema.

Saber quando utilizar ou evitar lubrificantes evita problemas de segurança e garante um desempenho ótimo.

Cenários de lubrificação obrigatória

Componentes em aço inoxidável: Lubrifique sempre as roscas de aço inoxidável para evitar escoriações e gripagem.

Metais dissimilares: Utilizar lubrificantes adequados quando estão em contacto metais diferentes para evitar a corrosão galvânica.

Aplicações de elevado binário: Os bucins de grandes dimensões que requerem um binário de instalação significativo beneficiam da lubrificação.

Operações de manutenção: Lubrificar os componentes durante a desmontagem para evitar danos e facilitar a remontagem.

Ambientes agressivos: Os ambientes corrosivos, de alta temperatura ou quimicamente agressivos requerem uma lubrificação protetora.

Aplicações de lubrificação recomendadas

Instalações marítimas: A humidade e a névoa salina requerem uma lubrificação de proteção para uma fiabilidade a longo prazo.

Equipamento para processos industriais: A exposição química e o ciclo de temperatura beneficiam de uma lubrificação adequada.

Instalações no exterior: A exposição às intempéries e as variações de temperatura exigem compostos de proteção.

Aplicações sujeitas a vibrações: As condições dinâmicas de carga beneficiam de compostos anti-fricção.

Situações que requerem precaução

Ambientes ricos em oxigénio: Os lubrificantes à base de petróleo podem criar riscos de incêndio em atmosferas enriquecidas com oxigénio.

Aplicações em salas limpas: Alguns lubrificantes podem libertar gases e contaminar processos sensíveis.

Superfícies de contacto com alimentos: Só devem ser utilizados lubrificantes de qualidade alimentar aprovados para contacto acidental.

Ligações eléctricas: Os lubrificantes condutores podem provocar curtos-circuitos em aplicações eléctricas.

Cenários de proibição absoluta

Atmosferas explosivas com fontes de ignição: Os lubrificantes inflamáveis não devem ser utilizados perto de potenciais fontes de ignição.

Sistemas de Oxigénio Puro: A maioria dos lubrificantes orgânicos é proibida em ambientes de oxigénio puro.

Fabrico de semicondutores: Os processos sensíveis à contaminação podem proibir certos tipos de lubrificantes.

Aplicações de implantes médicos: Os requisitos de biocompatibilidade podem restringir a utilização de lubrificantes.

Soluções alternativas

Lubrificantes de película seca: Revestimentos lubrificantes sólidos para aplicações em que os lubrificantes húmidos são proibidos.

Componentes pré-lubrificados: Os lubrificantes aplicados na fábrica eliminam as preocupações com a aplicação no terreno.

Revestimentos especiais: O PTFE ou outros revestimentos especializados podem proporcionar lubrificação sem compostos separados.

Alterações de conceção: As alterações no desenho da rosca ou a seleção do material podem reduzir os requisitos de lubrificação.

Considerações ambientais e de segurança

Emissões de COV: Os compostos orgânicos voláteis nos lubrificantes podem violar os regulamentos ambientais.

Segurança dos trabalhadores: Alguns lubrificantes requerem procedimentos especiais de manuseamento e equipamento de proteção pessoal.

Requisitos de eliminação: Os lubrificantes usados podem exigir procedimentos especiais de eliminação e documentação.

Conformidade regulamentar: Os regulamentos específicos do sector podem restringir ou exigir determinados tipos de lubrificantes.

Documentação e rastreabilidade

Fichas de dados de segurança de materiais: Documentação necessária para todos os produtos lubrificantes utilizados nas instalações.

Registos de aplicação: Documentação dos tipos de lubrificantes e procedimentos de aplicação para referência de manutenção.

Verificação de compatibilidade: Registos de ensaios de compatibilidade e aprovação para aplicações específicas.

Conformidade regulamentar: Documentação comprovativa da conformidade com os regulamentos e normas aplicáveis.

Hassan, que gere uma instalação petroquímica em Roterdão, Países Baixos, precisava de especificar lubrificantes para instalações de bucins numa nova unidade de processamento de etileno. A combinação de temperaturas elevadas, exposição química e requisitos à prova de explosão exigia uma seleção cuidadosa de lubrificantes. Nós fornecemos Certificação ATEX5 Lubrificantes à base de PTFE que cumprem todos os requisitos de segurança, proporcionando simultaneamente uma excelente resistência química e estabilidade térmica, garantindo uma instalação segura e fiabilidade a longo prazo nesta aplicação crítica.

Como aplicar corretamente os lubrificantes para obter um desempenho ótimo?

A aplicação correta do lubrificante envolve a limpeza completa dos componentes, a aplicação de camadas finas e uniformes nas roscas e nas superfícies de contacto dos vedantes, utilizando ferramentas adequadas, evitando a aplicação excessiva que pode atrair contaminantes ou interferir com a vedação, seguindo as especificações de binário do fabricante e documentando os procedimentos de aplicação para controlo de qualidade, com técnicas específicas que variam consoante o tipo de lubrificante e os requisitos de aplicação para garantir um desempenho ótimo e evitar problemas de instalação.

A técnica de aplicação adequada é tão importante como a seleção do lubrificante para obter resultados óptimos.

Preparação da pré-candidatura

Limpeza de componentes: Remova toda a sujidade, detritos, lubrificante antigo e produtos de corrosão das roscas e superfícies de vedação.

Inspeção da superfície: Examinar os componentes quanto a danos, desgaste ou defeitos que possam afetar o desempenho.

Verificação da seleção de lubrificantes: Confirmar o tipo de lubrificante correto para a aplicação específica e as condições ambientais.

Preparação da ferramenta: Assegurar que as ferramentas de aplicação estão limpas e são adequadas para o tipo de lubrificante que está a ser utilizado.

Técnicas de aplicação por tipo de componente

Roscas externas: Aplicar uma camada fina e uniforme nas roscas macho, evitando as primeiras roscas para evitar a contaminação.

Roscas internas: Aplicação ligeira nas roscas fêmeas, garantindo uma distribuição homogénea sem acumulação excessiva.

Ranhuras de vedação: Aplicação mínima nas ranhuras do O-ring, evitando a lubrificação excessiva que pode causar a extrusão do vedante.

Superfícies de apoio: Revestimento fino nas superfícies de compressão para garantir um funcionamento suave e evitar escoriações.

Métodos e ferramentas de aplicação

Aplicação do pincel: As escovas pequenas permitem uma aplicação controlada para trabalhos de precisão e componentes pormenorizados.

Aplicação por pulverização: Os lubrificantes em aerossol oferecem uma cobertura rápida para grandes instalações e áreas de difícil acesso.

Pistola de lubrificação Aplicação: Aplicação de alta pressão para compostos antiaderentes pesados e lubrificantes espessos.

Aplicação manual: Aplicação direta com luvas para componentes pequenos e controlo de precisão.

Orientações para o controlo das quantidades

Lubrificação da rosca: Película fina e visível que cobre 75% do comprimento de engate da rosca.

Lubrificação da vedação: Revestimento ligeiro que não se acumula nem cria excesso de acumulação nas ranhuras.

Anti-Seize Aplicação: Cobertura suficiente para evitar o contacto metal-metal sem excessiva compressão.

Regra geral: Menos é mais - cobertura adequada sem excessos que possam atrair contaminantes.

Procedimentos de controlo de qualidade

Inspeção visual: Verificar a cobertura uniforme e a ausência de contaminação ou excesso de lubrificante.

Verificação do binário: Confirmar se os valores de binário corretos são atingidos com os componentes lubrificados.

Teste de funcionamento do selo: Verificar se os vedantes funcionam corretamente, sem emperramento ou extrusão.

Documentação: Registar o tipo de lubrificante, o método de aplicação e quaisquer desvios aos procedimentos normalizados.

Considerações ambientais durante a aplicação

Controlo da temperatura: Aplique os lubrificantes dentro dos intervalos de temperatura recomendados para um desempenho ótimo.

Controlo da humidade: Evitar a contaminação por humidade durante a aplicação, especialmente para formulações sensíveis à humidade.

Prevenção da contaminação: Utilizar ferramentas e áreas de trabalho limpas para evitar a incorporação de sujidade e detritos.

Requisitos de ventilação: Assegurar uma ventilação adequada para lubrificantes à base de solventes e aplicações de pulverização.

Procedimentos pós-candidatura

Tempo de montagem: Concluir a montagem dentro dos prazos recomendados para evitar a degradação do lubrificante.

Aplicação de binário: Siga as especificações do fabricante, ajustando os efeitos do lubrificante nas relações binário-tensão.

Inspeção final: Verificar a montagem correta e a ausência de contaminação por lubrificante nas superfícies críticas.

Limpeza: Remover o excesso de lubrificante das superfícies externas para evitar a acumulação de sujidade.

Erros comuns nas candidaturas

Aplicação excessiva: O excesso de lubrificante pode interferir com a vedação e atrair contaminantes.

Contaminação: As ferramentas ou superfícies de trabalho sujas podem introduzir contaminantes que comprometem o desempenho.

Lubrificante incorreto: A utilização de tipos de lubrificantes incorrectos pode causar problemas de compatibilidade e danos nos componentes.

Cobertura incompleta: Uma lubrificação inadequada pode resultar em escoriações e dificuldades de instalação.

Boas práticas de armazenamento e manuseamento

Controlo da temperatura: Armazenar os lubrificantes dentro dos intervalos de temperatura especificados para manter a consistência.

Prevenção da contaminação: Manter os recipientes fechados e utilizar instrumentos de distribuição limpos para evitar a contaminação.

Gestão do prazo de validade: Utilize primeiro o stock mais antigo e monitorize as datas de expiração para obter um desempenho ótimo.

Procedimentos de segurança: Seguir os requisitos da ficha de dados de segurança do material para manuseamento e proteção pessoal.

Que erros comuns devem ser evitados ao utilizar lubrificantes para prensa-cabos?

Os erros comuns de lubrificação dos bucins incluem a utilização de produtos à base de petróleo com vedantes de elastómeros que causam inchaço e falhas, aplicação excessiva que leva a contaminação e problemas de vedação, mistura de tipos de lubrificantes incompatíveis que criam reacções químicas, ignorar as limitações de temperatura que resultam na avaria do lubrificante, não limpar os lubrificantes antigos antes da reaplicação e utilizar produtos fora de validade com desempenho degradado, o que pode causar falhas prematuras, riscos de segurança e tempo de inatividade dispendioso do sistema.

Evitar estes erros comuns garante um desempenho fiável e evita falhas dispendiosas.

Erros críticos de compatibilidade

Produtos petrolíferos com elastómeros: A utilização de lubrificantes à base de petróleo com vedantes de borracha provoca inchaço, amolecimento e falha prematura.

Contaminação de silicone: Os lubrificantes de silicone podem interferir com colas, revestimentos e determinados processos de fabrico.

Tipos de lubrificantes mistos: A combinação de diferentes produtos químicos de lubrificantes pode criar reacções incompatíveis e degradação do desempenho.

Combinações incorrectas de materiais: A utilização de antiaderente à base de cobre em aço inoxidável pode causar problemas de corrosão galvânica.

Erros de quantidade de aplicação

Lubrificação excessiva: O excesso de lubrificante atrai a sujidade, interfere com a vedação e pode contaminar as ligações eléctricas.

Sub-lubrificação: Uma lubrificação insuficiente não evita a formação de gripagem e danos na rosca durante a instalação.

Aplicação irregular: Uma cobertura não uniforme cria requisitos de binário inconsistentes e potenciais pontos de falha.

Lubrificação excessiva do vedante: O excesso de lubrificante nas ranhuras do vedante pode provocar a extrusão do vedante e falhas na proteção ambiental.

Erros ambientais e de armazenamento

Exposição à temperatura: O armazenamento de lubrificantes fora das especificações de temperatura afecta a consistência e o desempenho.

Contaminação durante o armazenamento: Os recipientes abertos e as ferramentas sujas introduzem contaminantes que comprometem a eficácia do lubrificante.

Utilização do produto expirado: A utilização de lubrificantes para além do prazo de validade pode resultar numa degradação do desempenho e em falhas inesperadas.

Contaminação por humidade: A contaminação dos lubrificantes com água pode causar corrosão e reduzir a sua eficácia.

Erros no processo de instalação

Limpeza inadequada: O facto de não se removerem os lubrificantes antigos e os contaminantes antes da reaplicação reduz a eficácia.

Valores de binário incorrectos: O não ajustamento das especificações de binário para componentes lubrificados pode causar um aperto excessivo ou um aperto insuficiente.

Ferramentas contaminadas: A utilização de ferramentas de aplicação sujas introduz contaminantes que comprometem o desempenho do lubrificante.

Questões de calendário: Atrasos excessivos entre a lubrificação e a montagem podem permitir a contaminação ou a degradação do lubrificante.

Supervisão da segurança e da regulamentação

Ignorar os requisitos de segurança: A utilização de lubrificantes não aprovados em áreas perigosas pode criar riscos de segurança.

Documentação em falta: O facto de não documentar os tipos e aplicações de lubrificantes complica a manutenção e a resolução de problemas.

Não-conformidade regulamentar: A utilização de lubrificantes não conformes em indústrias regulamentadas pode resultar em violações e paragens.

Exposição do trabalhador: A utilização de equipamento de proteção individual inadequado durante a aplicação pode causar riscos para a saúde.

Estratégias de prevenção

| Categoria de erro | Método de prevenção | Processo de verificação | Documentação necessária |

|---|---|---|---|

| Compatibilidade | Matriz de compatibilidade de materiais | Testes laboratoriais | Certificados de compatibilidade |

| Aplicação | Procedimentos normalizados | Inspeção visual | Registos de aplicação |

| Armazenamento | Controlos ambientais | Controlos regulares do inventário | Registos do estado de armazenagem |

| Segurança | Programas de formação | Auditorias de segurança | Registos de formação |

| Regulamentação | Procedimentos de conformidade | Revisões regulares | Documentação de aprovação |

Medidas de garantia de qualidade

Programas de formação: Formação abrangente sobre a seleção adequada de lubrificantes, aplicação e procedimentos de segurança.

Procedimentos padronizados: Procedimentos escritos para a seleção, aplicação e controlo de qualidade dos lubrificantes.

Auditorias regulares: Auditorias periódicas das práticas de lubrificação e da conformidade com os procedimentos estabelecidos.

Qualificação de fornecedores: Verificação dos sistemas de qualidade dos fornecedores de lubrificantes e das certificações dos produtos.

Procedimentos de ação corretiva

Investigação de falhas: Investigação sistemática de falhas relacionadas com lubrificantes para identificar as causas principais.

Melhoria de processos: Melhoria contínua dos procedimentos de lubrificação com base na experiência e nas melhores práticas do sector.

Feedback do fornecedor: Comunicação com os fornecedores de lubrificantes sobre questões de desempenho e oportunidades de melhoria.

Actualizações da formação: Actualizações regulares dos programas de formação com base nas lições aprendidas e nas novas tecnologias.

Conclusão

A lubrificação adequada dos bucins é essencial para uma instalação fiável, um desempenho ótimo e a integridade do sistema a longo prazo. O sucesso requer a compreensão dos tipos de lubrificantes, requisitos de aplicação e erros comuns a evitar. O lubrificante certo aplicado corretamente pode significar a diferença entre décadas de serviço sem problemas e uma falha prematura.

A chave para uma lubrificação eficaz de prensa-cabos está em combinar as propriedades do lubrificante com os requisitos da aplicação e seguir procedimentos de aplicação comprovados. Na Bepto, fornecemos orientação técnica abrangente sobre a seleção e aplicação de lubrificantes para ajudar a garantir que as suas instalações de prensa-cabos proporcionem um desempenho e fiabilidade ideais.

Perguntas frequentes sobre lubrificantes para prensa-cabos

P: Posso utilizar massa lubrificante normal nas roscas dos bucins?

A: Não, a massa lubrificante normal para automóveis ou máquinas não é adequada para os bucins. Utilize apenas lubrificantes especificamente concebidos para bucins, que sejam compatíveis com vedações de elastómero e não interfiram com a proteção ambiental ou a segurança eléctrica.

P: Qual a quantidade de lubrificante que devo aplicar nas roscas dos bucins?

A: Aplique uma película fina e uniforme cobrindo cerca de 75% do comprimento de engate da rosca. Deve ver-se o lubrificante, mas não deve haver excesso que saia durante a montagem. O excesso de lubrificação pode atrair contaminantes e interferir com a vedação correta.

P: Preciso de lubrificantes diferentes para os bucins de aço inoxidável?

A: Sim, os prensa-cabos de aço inoxidável requerem compostos antiaderentes que contenham bissulfureto de molibdénio ou aditivos semelhantes para evitar a escoriação. Nunca utilize antiaderente à base de cobre em aço inoxidável, pois pode causar corrosão galvânica.

P: Posso misturar diferentes tipos de lubrificantes para bucins?

A: Não, nunca misture diferentes tipos de lubrificantes, pois podem ser quimicamente incompatíveis e criar problemas de desempenho. Limpe sempre completamente o lubrificante antigo antes de aplicar um tipo diferente e utilize apenas um tipo de lubrificante por instalação.

P: Com que frequência devo voltar a aplicar lubrificante nos bucins?

A: Reaplicar o lubrificante apenas durante a manutenção, quando os bucins estiverem desmontados. Os lubrificantes corretamente aplicados devem durar toda a vida útil da instalação. Para ambientes exteriores ou agressivos, inspeccione anualmente e volte a aplicar apenas se o lubrificante se tiver degradado ou sido lavado.

-

Conheça os mecanismos de escoriação, uma forma de desgaste causada pela adesão entre superfícies deslizantes sob carga de compressão. ↩

-

Compreender o processo eletroquímico de corrosão galvânica que ocorre quando dois metais dissimilares estão em contacto na presença de um eletrólito. ↩

-

Explore as propriedades do bissulfureto de molibdénio (MoS₂), um lubrificante sólido conhecido pela sua baixa fricção e elevada capacidade de suporte de carga. ↩

-

Descubra o que a Certificação NSF implica para os materiais e lubrificantes de equipamento alimentar, garantindo a proteção da saúde pública. ↩

-

Saiba mais sobre a diretiva ATEX, os requisitos da União Europeia para equipamento destinado a ser utilizado em atmosferas potencialmente explosivas. ↩