A radiação UV destrói 70% de conectores eléctricos de exterior no prazo de 5 anos1causando caixas frágeis, falhas de vedação e tempo de inatividade catastrófico do sistema que custa milhares em reparações e substituições. Os materiais plásticos padrão racham, desbotam e perdem as propriedades mecânicas quando expostos à luz solar intensa, criando riscos de segurança e problemas de fiabilidade em aplicações críticas no exterior. Os materiais resistentes aos UV para conectores à prova de água para exteriores incluem nylon estabilizado aos UV com aditivos de negro de carbono, aço inoxidável de qualidade marítima com tratamentos de superfície adequados, elastómeros especializados como EPDM e silicone e compostos de polímeros avançados com absorventes de UV incorporados, cada um oferecendo vantagens específicas para diferentes condições ambientais e requisitos de aplicação. Após uma década a resolver problemas de degradação dos raios UV na Bepto, aprendi que a seleção de materiais não se resume à resistência inicial aos raios UV - trata-se de compreender como os diferentes materiais envelhecem em condições reais e escolher soluções que mantenham o desempenho durante toda a sua vida útil.

Índice

- O que torna os materiais resistentes aos raios UV para aplicações no exterior?

- Que materiais plásticos oferecem a melhor proteção UV?

- Como é que os materiais metálicos se comparam em termos de resistência aos raios UV?

- Quais são as melhores opções de elastómeros para ambientes UV?

- Como é que se selecionam materiais para condições específicas de exposição aos raios UV?

- Perguntas frequentes sobre materiais resistentes aos raios UV

O que torna os materiais resistentes aos raios UV para aplicações no exterior?

A compreensão dos mecanismos de resistência aos raios UV ajuda os engenheiros a selecionar materiais adequados para um desempenho a longo prazo no exterior. Os materiais tornam-se resistentes aos raios UV através da pigmentação com negro de fumo que absorve a energia UV, estabilizadores químicos de UV que impedem a degradação da cadeia de polímeros, tratamentos de superfície que reflectem a radiação UV, modificações da estrutura molecular que resistem à fotodegradação e revestimentos protectores que protegem os materiais de base da exposição direta aos raios UV.

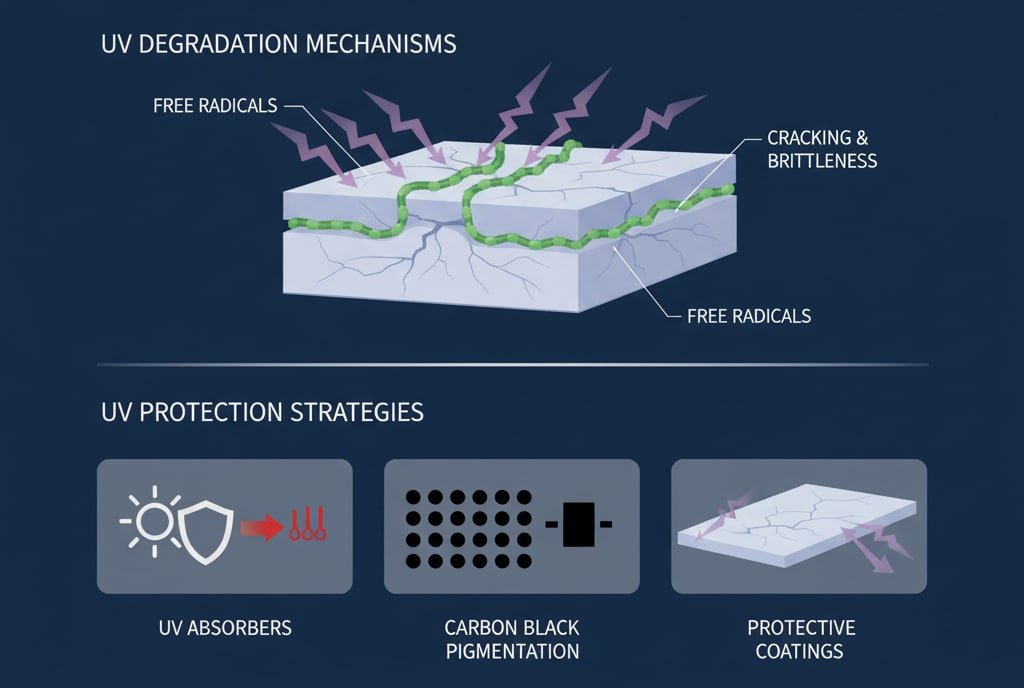

Mecanismos de degradação UV

Cisão da cadeia polimérica2: Os fotões UV quebram as ligações químicas nas cadeias de polímeros, reduzindo o peso molecular e causando fragilidade, fissuras e falhas mecânicas.

Formação de radicais livres: A energia UV cria radicais livres reactivos que propagam os danos através da estrutura do material, acelerando os processos de degradação.

Efeitos de reticulação: Alguns materiais formam ligações cruzadas excessivas sob exposição aos raios UV, tornando-se duros e quebradiços em vez de manterem a flexibilidade.

Giz de superfície: A degradação por UV cria resíduos superficiais pulverulentos que indicam uma degradação avançada do material e a perda de propriedades de proteção.

Estratégias de proteção

Absorventes de UV: Os compostos químicos, como os benzotriazóis e as benzofenonas, absorvem a energia UV e convertem-na em calor inofensivo, em vez de permitirem danos nos polímeros.

Estabilizadores de luz de amina impedida (HALS)3: Estes compostos neutralizam os radicais livres formados durante a exposição aos raios UV, impedindo a propagação das reacções de degradação.

Negro de fumo Carregamento: As partículas finas de negro de fumo absorvem a radiação UV em todo o espetro, proporcionando uma excelente proteção para os materiais negros.

Dióxido de titânio Pigmentação: O TiO2 reflecte a radiação UV e proporciona proteção aos materiais de cor clara, mantendo o aspeto estético.

Robert, gestor de manutenção de um parque solar no Arizona, EUA, debateu-se com repetidas falhas nos bucins após apenas 18 meses de exposição solar no deserto. Os prensa-cabos de nylon padrão tornaram-se frágeis e racharam, causando a entrada de água durante as estações das monções, o que danificou o dispendioso equipamento do inversor. Recomendámos os nossos bucins de nylon estabilizados aos raios UV com carga de negro de carbono 2% e aditivos HALS, especificamente concebidos para ambientes com radiação UV extrema. A solução proporcionou mais de 5 anos de serviço fiável em temperaturas de 120°F e condições intensas de UV, eliminando falhas no inversor e reduzindo os custos de manutenção em 80%.

Que materiais plásticos oferecem a melhor proteção UV?

A seleção do material plástico tem um impacto crítico no desempenho a longo prazo em aplicações de conectores à prova de água no exterior. Os melhores materiais plásticos resistentes aos raios UV incluem nylon PA66 estabilizado aos raios UV com aditivos de negro de carbono para resistência mecânica, policarbonato com revestimentos UV para clareza ótica, poliéster PBT com reforço de vidro para estabilidade dimensional, PPO modificado para aplicações de alta temperatura e polímeros especializados de grau UV como ASA e PMMA para condições de exposição extremas.

Nylon (poliamida) Variantes

PA66 com estabilizadores UV: Excelentes propriedades mecânicas, resistência química e retardamento de chama tornam-no ideal para caixas de prensa-cabos e componentes roscados.

Graus de enchimento de vidro: O reforço de vidro 30% melhora a estabilidade dimensional e reduz a expansão térmica, mantendo a resistência aos raios UV.

Negro de fumo Carregamento: O negro de fumo 2-3% proporciona uma proteção UV superior, mantendo a processabilidade e as propriedades mecânicas.

Versões retardadoras de chama: Materiais com classificação UL94 V-04 cumprem os requisitos de segurança para aplicações eléctricas sem comprometer a resistência aos raios UV.

Plásticos de engenharia avançada

| Material | Classificação UV | Gama de temperaturas | Principais vantagens | Aplicações típicas |

|---|---|---|---|---|

| UV-PA66 | Excelente | -40°C a +120°C | Alta resistência, resistente a produtos químicos | Corpos de prensa-cabos |

| PC-UV | Muito bom | -40°C a +130°C | Transparência ótica, resistente ao impacto | Caixas transparentes |

| PBT-GF30 | Bom | -40°C a +140°C | Estabilidade dimensional, baixa humidade | Componentes de precisão |

| PPO modificado | Excelente | -40°C a +150°C | Alta temperatura, baixa expansão | Ambiente agressivo |

| ASA | Excelente | -30°C a +80°C | Resistência às intempéries, estabilidade da cor | Aplicações estéticas |

Processamento e aditivos

Pacotes de estabilizadores: Os absorventes UV combinados e os HALS proporcionam uma proteção sinérgica melhor do que os aditivos individuais isoladamente.

Auxiliares de processamento: Temperaturas de processamento e tempos de permanência adequados evitam a degradação durante o fabrico, o que poderia comprometer a resistência aos raios UV.

Seleção de corantes: Os pigmentos orgânicos podem reduzir a resistência aos raios UV, enquanto os pigmentos inorgânicos, como os óxidos de ferro, proporcionam uma proteção adicional.

Tratamentos de superfície: Os revestimentos UV pós-moldagem podem melhorar a proteção para aplicações críticas que requerem a máxima longevidade.

Como é que os materiais metálicos se comparam em termos de resistência aos raios UV?

Os materiais metálicos oferecem uma resistência inerente aos raios UV, mas requerem uma seleção e um tratamento adequados para um desempenho ótimo no exterior. Os materiais metálicos para resistência aos raios UV incluem aço inoxidável 316L de qualidade marítima com acabamento electropolido, latão com revestimento de níquel para proteção contra a corrosão, ligas de alumínio com revestimentos anodizados, ligas de zinco com conversão de cromato e revestimentos especializados como PVD ou revestimento em pó para maior durabilidade e requisitos estéticos.

Opções em aço inoxidável

316L de grau marinho: Resistência superior à corrosão em ambientes costeiros com excelente estabilidade UV e propriedades mecânicas em todas as gamas de temperatura.

Acabamentos de superfície: As superfícies electropolidas reduzem a aderência da contaminação e melhoram a facilidade de limpeza, mantendo a resistência à corrosão.

Tratamentos de passivação: A passivação adequada remove o ferro livre e melhora a camada protetora de óxido para um desempenho a longo prazo.

Considerações sobre a soldadura: A soldadura TIG com gás de proteção adequado mantém a resistência à corrosão nos conjuntos soldados.

Revestimentos de proteção

Sistemas de revestimento em pó: Os revestimentos em pó de poliéster e poliuretano oferecem opções de cor e melhoram a proteção contra os raios UV e a corrosão.

Revestimentos PVD: A deposição física de vapor cria revestimentos finos e duradouros com excelente aderência e resistência ao desgaste.

Processos de anodização: A anodização dura do alumínio proporciona uma excelente resistência ao desgaste e à corrosão com uma boa estabilidade aos raios UV.

Opções de revestimento: Os sistemas de niquelagem, cromagem e zincagem oferecem diferentes níveis de proteção e de aspeto estético.

Análise custo-desempenho

Custo inicial vs. ciclo de vida: O aço inoxidável tem um custo inicial mais elevado, mas um custo total de propriedade mais baixo devido aos requisitos mínimos de manutenção.

Correspondência de aplicações: Adequar o grau do material à gravidade do ambiente - 304SS para condições suaves, 316L para ambientes marítimos/químicos.

Considerações sobre o fabrico: A seleção de materiais afecta os processos de maquinagem, soldadura e montagem que têm impacto no custo total de fabrico.

Requisitos de manutenção: A seleção adequada do material minimiza os requisitos de limpeza e manutenção ao longo da vida útil.

Hassan, um gestor de instalações petroquímicas no Kuwait, necessitava de bucins à prova de explosão para equipamento de processo exterior exposto a UV extremos, temperaturas até 60°C e vapores químicos corrosivos. Os bucins standard de latão corroíam rapidamente apesar dos revestimentos protectores, causando preocupações de segurança e substituições frequentes. Fornecemos os nossos Certificação ATEX5 Prensa-cabos em aço inoxidável 316L com acabamento electropolido e vedantes Viton. A solução proporcionou mais de 7 anos de serviço sem manutenção no ambiente rigoroso do Médio Oriente, garantindo a conformidade com a segurança e eliminando o tempo de inatividade não planeado no valor de $50.000 por incidente.

Quais são as melhores opções de elastómeros para ambientes UV?

A seleção de elastómeros para vedantes e juntas afecta de forma crítica o desempenho à prova de água a longo prazo em ambientes UV. As melhores opções de elastómeros para ambientes UV incluem a borracha EPDM com excelente resistência ao ozono, elastómeros de silicone para gamas de temperaturas extremas, fluoroelastómeros (Viton) para compatibilidade química, cloropreno (Neoprene) para utilização geral no exterior e compostos especializados de grau UV com pacotes de estabilizadores melhorados para máxima longevidade.

Vantagens da borracha EPDM

Resistência ao ozono: A espinha dorsal de polímero saturado do EPDM resiste à fissuração por ozono que destrói outros materiais de borracha em aplicações no exterior.

Gama de temperaturas: Mantém a flexibilidade de -50°C a +150°C, cobrindo a maioria dos requisitos de aplicações no exterior com uma força de vedação consistente.

Resistência às intempéries: A excelente resistência aos raios UV, ao ozono e às intempéries torna o EPDM ideal para aplicações de vedação de longa duração no exterior.

Custo-eficácia: Custo mais baixo do que os elastómeros especiais, proporcionando um excelente desempenho para a maioria das aplicações à prova de água no exterior.

Propriedades do elastómero de silicone

Extremos de temperatura: Mantém a elasticidade de -60°C a +200°C, ideal para aplicações com grandes variações de temperatura.

Estabilidade UV: A espinha dorsal de siloxano inorgânico proporciona uma resistência inerente aos raios UV sem necessidade de estabilizadores ou cargas adicionais.

Inércia química: Baixa reatividade com a maioria dos produtos químicos e excelente biocompatibilidade para aplicações alimentares e médicas.

Conjunto de compressão: A resistência moderada à compressão requer uma conceção adequada da ranhura para uma eficácia de vedação a longo prazo.

Desempenho do fluoroelastómero

Resistência química: A excelente resistência a óleos, combustíveis, ácidos e solventes torna o Viton ideal para ambientes de processamento químico.

Capacidade de temperatura: Mantém as propriedades de -20°C a +200°C com excelente estabilidade térmica e resistência ao envelhecimento.

Resistência aos raios UV: A espinha dorsal fluorada proporciona uma excelente estabilidade UV, embora a carga de negro de carbono melhore ainda mais o desempenho.

Considerações sobre os custos: O custo mais elevado do material é justificado pelo desempenho superior e pela longevidade em aplicações exigentes.

Como é que se selecionam materiais para condições específicas de exposição aos raios UV?

A seleção de materiais exige uma avaliação sistemática das condições ambientais, dos requisitos de desempenho e das restrições de custos. A seleção de materiais para condições específicas de exposição aos raios UV envolve a avaliação dos níveis de intensidade dos raios UV, das gamas de ciclos de temperatura, dos riscos de exposição a produtos químicos, dos requisitos de tensão mecânica, das necessidades de conformidade regulamentar, da acessibilidade de manutenção e do custo total de propriedade, de modo a fazer corresponder as propriedades dos materiais às exigências reais da aplicação.

Avaliação ambiental

Mapeamento da intensidade UV: Considere a localização geográfica, a altitude e as variações sazonais que afectam os níveis de exposição aos raios UV ao longo do ano.

Ciclo de temperatura: Avaliar os intervalos de temperatura diários e sazonais que criam stress térmico para além da degradação dos raios UV.

Ambiente químico: Avaliar a exposição a produtos químicos de limpeza, processos industriais ou poluentes atmosféricos que aceleram a degradação do material.

Tensões mecânicas: Considerar a vibração, a expansão térmica e as tensões de instalação que interagem com os mecanismos de degradação dos UV.

Requisitos de desempenho

Expectativas de vida útil: Definir a vida útil mínima aceitável para orientar a seleção de materiais e a análise custo-benefício.

Consequências do insucesso: As aplicações de consequências elevadas justificam materiais de qualidade superior, enquanto as aplicações de manutenção de rotina podem utilizar materiais de qualidade normal.

Requisitos estéticos: A estabilidade da cor e o aspeto da superfície podem orientar a seleção do material para aplicações visíveis.

Conformidade regulamentar: As certificações de segurança (UL, ATEX, classificações IP) limitam as opções de materiais e exigem verificações de testes específicos.

Matriz de seleção

| Nível de exposição UV | Materiais recomendados | Vida útil prevista | Fator de custo |

|---|---|---|---|

| Suave (interior/sombra) | Nylon padrão, elastómeros básicos | Mais de 10 anos | 1.0x |

| Moderado (sol parcial) | Plásticos estabilizados aos raios UV, EPDM | 7-10 anos | 1.5x |

| Severo (sol direto) | Preto carbono carregado, aço inoxidável | 5-7 anos | 2.0x |

| Extremo (Deserto/Altitude elevada) | Grau de proteção UV de primeira qualidade, caixa metálica | 3-5 anos | 3.0x |

Testes e validação

Testes acelerados: Utilizar o ensaio QUV ou de arco de xénon para prever o desempenho a longo prazo em períodos de tempo reduzidos.

Testes de campo: Implementar amostras em ambientes de aplicação reais para validar as previsões laboratoriais.

Análise de falhas: Examinar componentes avariados para compreender os mecanismos de degradação e melhorar a seleção de materiais.

Monitorização do desempenho: Acompanhar o desempenho no terreno para otimizar os intervalos de substituição e as especificações dos materiais.

Conclusão

A seleção de materiais resistentes aos raios UV adequados para conectores à prova de água para exteriores requer a compreensão dos mecanismos de degradação, das propriedades do material e dos requisitos específicos da aplicação, de modo a obter um desempenho e uma relação custo-eficácia óptimos. Ao fazer corresponder as capacidades dos materiais às condições ambientais e às expectativas de desempenho, os engenheiros podem conceber sistemas fiáveis que mantenham a integridade à prova de água durante toda a sua vida útil. Na Bepto, a nossa vasta experiência com materiais resistentes aos raios UV e testes reais ajuda os clientes a escolher as soluções certas para as suas aplicações específicas - estamos aqui para o ajudar a navegar nestas decisões complexas para um sucesso a longo prazo 😉

Perguntas frequentes sobre materiais resistentes aos raios UV

P: Quanto tempo duram os materiais resistentes aos raios UV em aplicações exteriores?

A: Os materiais resistentes aos raios UV duram normalmente 5-10 anos sob luz solar direta, dependendo do tipo de material e das condições ambientais. Os materiais de qualidade superior com carga de negro de carbono podem atingir 7-10 anos, enquanto os materiais normais estabilizados aos raios UV proporcionam 3-5 anos de serviço fiável.

P: Qual é a diferença entre os materiais estabilizados aos raios UV e o negro de fumo?

A: Os estabilizadores UV são aditivos químicos que absorvem ou neutralizam a energia UV, enquanto o negro de fumo bloqueia fisicamente a radiação UV. O negro de fumo proporciona uma proteção superior a longo prazo, mas limita as opções de cor ao preto, enquanto os estabilizadores UV permitem várias cores com proteção moderada.

P: Posso utilizar materiais classificados para interiores em aplicações exteriores cobertas?

A: Os materiais para interiores podem funcionar com cobertura total, mas ainda assim enfrentam ciclos de temperatura, humidade e exposição aos raios UV reflectidos. Os materiais estabilizados aos raios UV proporcionam uma maior fiabilidade a longo prazo, mesmo em aplicações cobertas, especialmente quando ocorre uma exposição direta ocasional à luz solar.

P: Como é que posso testar a resistência aos raios UV antes da utilização total?

A: Utilize testes UV acelerados (ASTM G154 ou ISO 4892) para simular anos de exposição em semanas, ou coloque amostras no seu ambiente real durante 6-12 meses para avaliar o desempenho real antes da instalação em grande escala.

P: Os conectores metálicos são sempre melhores do que os plásticos em termos de resistência aos raios UV?

A: As caixas metálicas oferecem uma resistência superior aos raios UV, mas custam mais e podem exigir proteção adicional contra a corrosão. Os plásticos estabilizados aos raios UV de alta qualidade podem igualar o desempenho do metal a um custo mais baixo para muitas aplicações, fazendo com que a seleção do material dependa de requisitos específicos e restrições orçamentais.

-

Revisão de documentos técnicos e estudos de fiabilidade sobre os efeitos a longo prazo da radiação ultravioleta nos polímeros utilizados em aplicações eléctricas no exterior. ↩

-

Explore o processo químico de fotodegradação, em que os fotões UV quebram as ligações moleculares na espinha dorsal de um polímero, levando à falha do material. ↩

-

Saiba mais sobre o mecanismo químico dos HALS, uma classe de aditivos que inibem a degradação dos polímeros através da eliminação dos radicais livres gerados pela exposição aos raios UV. ↩

-

Compreender a norma Underwriters Laboratories (UL) 94, que classifica a inflamabilidade e a segurança contra incêndios dos materiais plásticos. ↩

-

Descubra os requisitos das diretivas ATEX, normas da União Europeia para equipamentos destinados a serem utilizados em atmosferas potencialmente explosivas. ↩