As oficinas de construção de painéis perdem milhares de horas em instalações ineficientes de prensa-cabos. Os processos lentos prejudicam a rentabilidade e atrasam as entregas aos clientes.

Esta oficina de construção de painéis conseguiu uma instalação de prensa-cabos 40% mais rápida, implementando kits de prensa-cabos pré-dimensionados, procedimentos de torque padronizados e layouts de espaço de trabalho otimizados - reduzindo os custos de mão de obra em $180.000 anualmente e eliminando o retrabalho.

Quando Hassan me telefonou na primavera passada, a sua operação de construção de painéis estava a afogar-se em ineficiência. "Chuck, os meus técnicos passam mais tempo a selecionar e instalar bucins do que a ligar os painéis propriamente ditos", queixou-se.

Índice

- Qual foi o custo do processo de instalação original para esta loja?

- Quais as alterações específicas que permitiram uma maior poupança de tempo?

- Como é que a normalização melhorou a velocidade e a qualidade?

- Quais foram os resultados mensuráveis após 6 meses de implementação?

Qual foi o custo do processo de instalação original para esta loja?

A compreensão das ineficiências de base revela onde são possíveis as maiores melhorias.

O processo original de instalação de prensa-cabos demorava 12 minutos por prensa-cabos, com uma taxa de retrabalho de 15%, o que custava a esta oficina de painéis de 50 pessoas $280.000 por ano em mão de obra, ao mesmo tempo que criava atrasos na entrega e problemas de qualidade.

O pesadelo da ineficiência

A Hassan's Electrical Systems LLC constrói painéis de controlo personalizados1 para a automatização industrial. Quando visitei as suas instalações de 15.000 pés quadrados no Dubai, testemunhei o caos em primeira mão.

Desdobramento do processo original:

- Seleção de glândulas: 3 minutos a procurar nos caixotes do lixo

- Verificação do tamanho: 2 minutos de medição e controlo

- Recolha de ferramentas: 1,5 minutos para encontrar as ferramentas corretas

- Instalação: 4 minutos de trabalho efetivo de montagem

- Controlo de qualidade: 1,5 minutos de inspeção e ensaio

- Tempo total: 12 minutos por glândula

Desperdiçadores de tempo ocultos:

- Deslocação a pé para as zonas de armazenagem (150 metros ida e volta)

- Pesquisa em posições de inventário mistas

- Medição de cabos várias vezes

- Utilizar ferramentas erradas e reiniciar

- Correção de erros de instalação

A matemática por detrás da loucura

A oficina de Hassan instalou aproximadamente 2.000 prensa-cabos por mês em 40 projectos activos.

Análise Mensal do Trabalho:

- Total de glândulas: 2.000 unidades

- Tempo por glândula: 12 minutos

- Total de horas de trabalho: 400 horas

- Taxa de trabalho: $35/hora (incluindo despesas gerais)

- Custo mensal: $14,000

- Custo anual: $168,000

Impacto do retrabalho:

- Taxa de retrabalho: 15% (300 glândulas/mês)

- Tempo adicional: 8 minutos por retrabalho

- Horas de retrabalho: 40 horas/mês

- Custo do retrabalho: $1,400/month ($16,800/year)

- Tempo de inspeção da qualidade: 60 horas/mês ($25.200/ano)

Custo total anual da instalação: $210,000

Os efeitos de arrastamento

Mas o verdadeiro custo não era apenas a mão de obra. As ineficiências da Hassan criaram vários problemas:

Impacto no cliente:

- Atrasos na entrega: 20% de projectos entregues com atraso

- Queixas de qualidadeTaxa de rejeição de clientes 8%

- Custos de retrabalho: $50.000 reclamações anuais de garantia

- Negócios perdidos: 3 clientes mudaram de fornecedor

Impacto nos trabalhadores:

- Níveis de frustração: Elevada rotatividade na equipa de montagem

- Custos das horas extraordinárias: 15% pagamento do prémio para trabalhos urgentes

- Encargos com a formação: Formação contínua devido à rotação de pessoal

- Problemas de moral: Os técnicos sentiram-se improdutivos

"Os meus melhores técnicos estavam a passar mais tempo à procura de peças do que a construir painéis", disse-me Hassan. "Alguma coisa tinha de mudar."

A mesma luta de David

Na mesma altura, a oficina de painéis de David na Alemanha enfrentou desafios idênticos. A sua empresa de 30 pessoas estava a perder contratos para concorrentes mais rápidos.

Os pontos fracos de David:

- Tempo de instalação: 14 minutos por glândula (pior do que Hassan!)

- Caos no inventárioMais de 200 tipos diferentes de bucins em stock

- Ineficiência da ferramenta: Conjuntos de ferramentas pessoais dos técnicos

- Problemas de qualidade22% taxa de retrabalho nas entradas de cabos

"Estávamos a afogar-nos na nossa própria complexidade", admitiu David. "Cada projeto utilizava diferentes tipos de glândulas e ninguém conseguia encontrar nada rapidamente."

Quais as alterações específicas que permitiram uma maior poupança de tempo?

Pequenos melhoramentos nos processos transformam-se em enormes ganhos de eficiência quando implementados de forma sistemática.

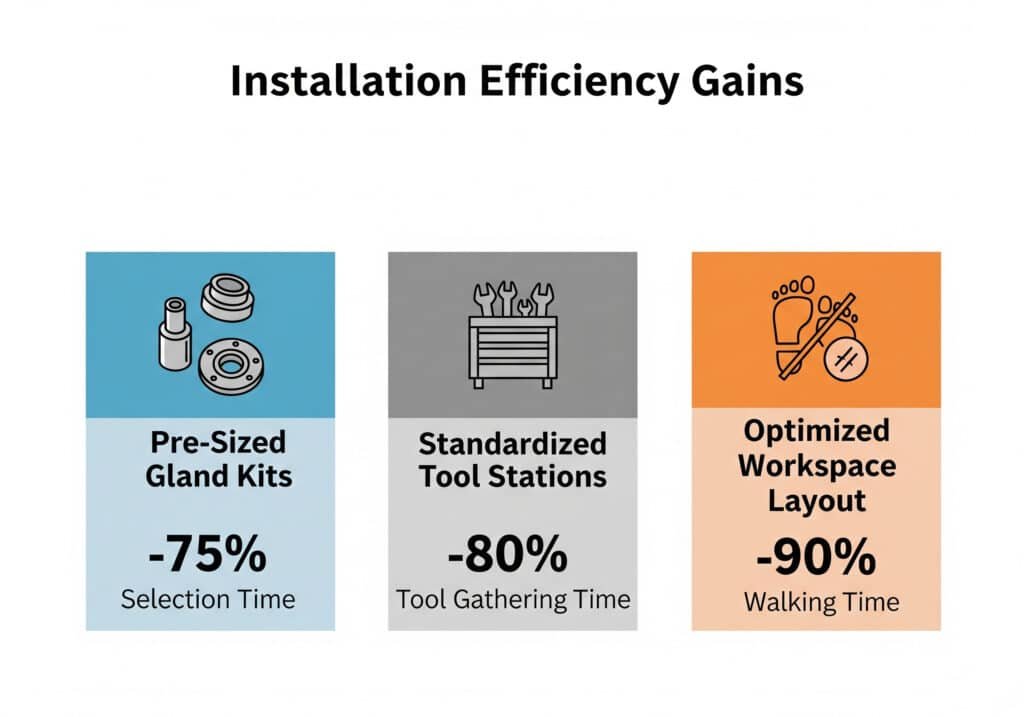

Os kits de bucins pré-dimensionados reduziram o tempo de seleção em 75%, as estações de ferramentas padronizadas reduziram o tempo de recolha de ferramentas em 80% e a disposição optimizada do espaço de trabalho eliminou 90% de tempo de deslocação durante a instalação.

Alterar #1: Kits de glândulas pré-dimensionadas

O maior avanço foi a eliminação da tomada de decisões durante a instalação.

O sistema de kits:

- Kit A: Bucins de nylon M12-M16 (80% de aplicações)

- Kit B: Bucins de latão M20-M25 (15% de aplicações)

- Kit C: Bucins em aço inoxidável M32+ (5% de aplicações)

- Kit especial: Bucins à prova de explosão e marítimos

Conteúdo do kit (Exemplo - Kit A):

- 20x bucins de nylon M12 com vedantes

- 15x bucins de nylon M16 com vedantes

- 10x bucins de nylon M20 com vedantes

- Sortido de porcas de aperto

- Instruções de instalação

- Lista de controlo de qualidade

Poupança de tempo:

- Antes de: 3 minutos de seleção + 2 minutos de verificação = 5 minutos

- Depois de: 30 segundos seleção do kit = 0,5 minutos

- Poupança: 4,5 minutos por glândula (37,5% de tempo total)

Mudança #2: Estações de ferramentas padronizadas

Eliminámos totalmente o jogo de caça às ferramentas.

Conceção da estação de ferramentas:

- Localização: Um por cada 4 bancadas de trabalho (alcance máximo de 5 metros)

- Conteúdo: Todas as ferramentas necessárias para a instalação do bucim

- Organização: Quadros de sombras com contornos de ferramentas

- Manutenção: Verificação e substituição diária das ferramentas

Lista de ferramentas padrão:

- Chave dinamométrica calibrada (gama 10-50 Nm)

- Ferramentas de decapagem de cabos (vários tamanhos)

- Machos e matrizes para corte de roscas

- Pinças de medição

- Escovas de limpeza

- Dispensador de vedante de roscas

Poupança de tempo:

- Antes de: 1,5 minutos para recolher ferramentas

- Depois de: 0,3 minutos de acesso a uma estação próxima

- Poupança: 1,2 minutos por glândula (10% de tempo total)

Modificação #3: Layout otimizado do espaço de trabalho

Redesenhámos todo o fluxo de produção para minimizar os movimentos.

Princípios de apresentação:

- Bancadas de trabalho em forma de U: Tudo ao alcance da mão

- Caixas de peças alimentadas por gravidade: Reabastecimento automático

- Gestão de cabos integrada: Sem emaranhamento de cabos

- Estações de qualidade: Equipamento de teste incorporado

Otimização do fluxo de trabalho:

- Zona de preparação dos cabos: Estação de corte e decapagem

- Zona de montagem de bucins: Espaço de trabalho de instalação

- Ponto de verificação da qualidade: Testes e documentação

- Preparação de produtos acabados: Pronto para a próxima etapa de montagem

Poupança de tempo:

- Antes de: 150 metros de caminhada por 10 glândulas

- Depois de: 20 metros de marcha por cada 10 glândulas

- Poupança2 minutos por 10 glândulas (melhoria de 1,7%)

Alterar #4: Procedimentos de instalação simplificados

Criámos procedimentos infalíveis que eliminaram o tempo de reflexão.

Procedimento Operacional Normalizado2:

- Selecionar cabo: Medir o diâmetro com o medidor go/no-go

- Selecionar a glândula: Utilizar o diâmetro do cabo para selecionar a partir do kit

- Preparar o cabo: Descarnar até ao comprimento marcado (régua gravada a laser)

- Instalar o bucim: Seguir o cartão de sequência de binário

- Teste de vedação: Utilizar o procedimento normalizado de ensaio de pressão

Ajudas visuais:

- Tabelas de diâmetros de cabos com código de cores

- Ilustrações da sequência de binários

- Exemplos de inspeção de aprovação/reprovação

- Fluxogramas de resolução de problemas

Poupança de tempo:

- Antes de: 1,5 minutos para refletir e verificar

- Depois de: 0,2 minutos após o procedimento

- Poupança: 1,3 minutos por glândula (11% do tempo total)

Resultados da implementação de Hassan

Hassan implementou as mudanças por fases ao longo de 3 meses:

Fase 1 (Mês 1): Estações de ferramentas

- Redução do tempo: 10% melhoria

- Melhoria da qualidade: 5% menos erros

- Feedback dos trabalhadores: "Finalmente, ferramentas onde precisamos delas!"

Fase 2 (Mês 2): Kits pré-dimensionados

- Redução do tempo: 35% melhoria (cumulativa)

- Melhoria da qualidade: 12% menos erros

- Giro de estoque: Melhoria de 6x para 12x por ano

Fase 3 (Mês 3): Otimização do layout

- Redução do tempo: Melhoria do 42% (final)

- Melhoria da qualidade: 18% menos erros

- Satisfação dos trabalhadores: Melhoria significativa

Como é que a normalização melhorou a velocidade e a qualidade?

A eliminação da variabilidade cria processos previsíveis e repetíveis que reduzem os erros e aumentam a velocidade.

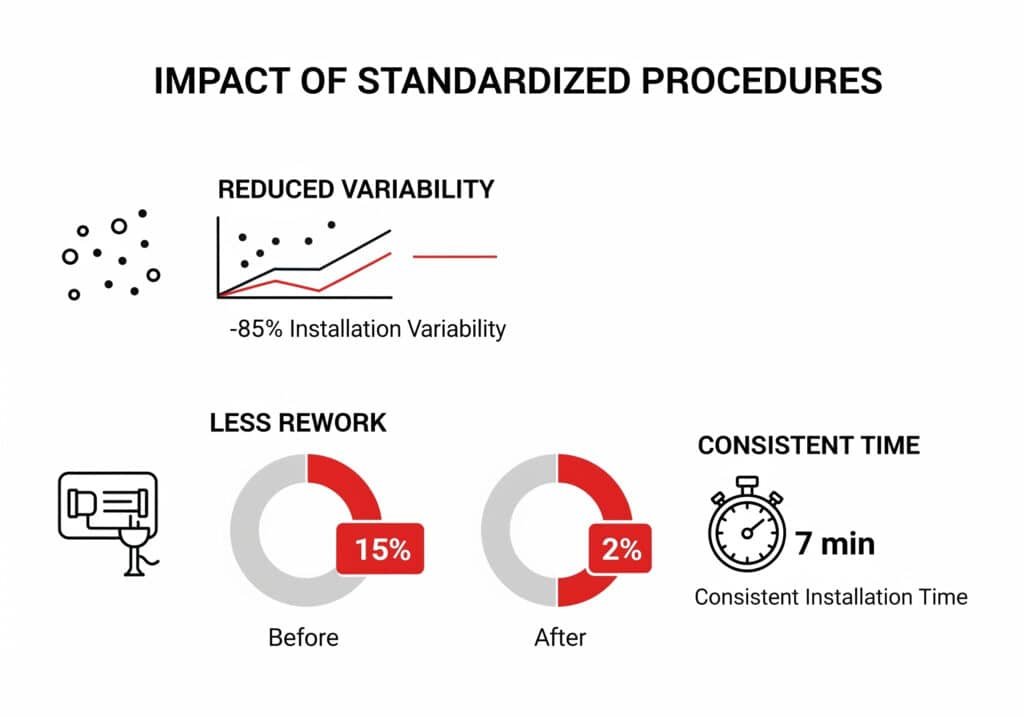

Os procedimentos padronizados reduziram a variabilidade da instalação em 85%, diminuindo o retrabalho de 15% para 2% e permitindo que os técnicos atingissem tempos de instalação consistentes de 7 minutos, independentemente do nível de experiência.

O poder da normalização de processos

Antes da normalização, a Hassan tinha 12 métodos de instalação diferentes (um por técnico). Após a normalização, todos seguiram o mesmo procedimento comprovado.

Elementos de normalização:

1. Normalização dos materiais

- Reduzido de mais de 200 tipos de bucins para 25 tipos normalizados

- Eliminação dos bucins de "encomenda especial" para as aplicações 90%

- Normalizado em 3 fornecedores em vez de 12

- Criado lista de fornecedores aprovados3 com acordos de qualidade

2. Normalização de ferramentas

- Modelo único de chave dinamométrica para todas as estações

- Ferramentas idênticas de decapagem de cabos em toda a oficina

- Equipamento de medição normalizado (mesma marca/modelo)

- Selante de rosca comum e material de limpeza

3. Normalização de procedimentos

- Instruções de trabalho escritas com fotografias

- Sequências de binário padrão para cada tamanho de bucim

- Pontos de controlo de qualidade consistentes

- Requisitos de documentação uniformes

Métricas de melhoria da qualidade

Antes da normalização:

- Taxa de retrabalho: 15% (300 glândulas/mês)

- Reclamações dos clientes: 8 por mês

- Custos de garantia: $4,200/mês

- Tempo de inspeção: 1,5 minutos por glândula

Após a normalização:

- Taxa de retrabalho: 2% (40 glândulas/mês)

- Reclamações dos clientes: 1 por mês

- Custos de garantia: $600/mês

- Tempo de inspeção: 0,5 minutos por glândula

Aceleração da formação

A normalização melhorou drasticamente a formação de novos técnicos:

Comparação do tempo de treino:

| Nível de competência | Antes (horas) | Depois (horas) | Melhoria |

|---|---|---|---|

| Instalação básica | 16 | 4 | 75% mais rápido |

| Procedimentos de qualidade | 8 | 2 | 75% mais rápido |

| Resolução de problemas | 12 | 3 | 75% mais rápido |

| Formação total | 36 | 9 | 75% mais rápido |

Eficácia da formação:

- Produtividade dos novos técnicos: Atingiu a eficiência de 90% em 2 semanas vs. 8 semanas

- Taxas de erro: Os novos técnicos atingiram imediatamente uma taxa de erro <5%

- Níveis de confiança: Maior satisfação e retenção no emprego

A jornada de normalização de David

David implementou uma normalização semelhante com resultados ainda mais dramáticos:

A sua abordagem:

- Tipos de glândulas: Reduzido de 200 para 15 tipos normalizados

- Fornecedores: Consolidado de 8 para 2 fornecedores preferenciais

- Procedimentos: Criação de instruções visuais de trabalho em alemão e inglês

- Formação: Programa de certificação obrigatório para todos os técnicos

Resultados do David:

- Tempo de instalação: Reduzido de 14 para 6,5 minutos (melhoria 54%)

- Taxa de retrabalho: Caiu de 22% para 1,5%

- Satisfação do cliente: Aumento de 78% para 96%

- Rotatividade dos trabalhadores: Reduzido de 25% para 8% anualmente

"A normalização transformou toda a nossa operação", relatou David. "Passámos do caos à precisão de um relógio em 4 meses."

O efeito composto

A normalização criou benefícios adicionais inesperados:

Gestão de inventário:

- Níveis de existências: Redução de 60%, melhorando a disponibilidade

- Inventário obsoleto: Eliminação de $45,000 de existências mortas

- Relações com os fornecedores: Parcerias mais fortes com menos fornecedores

- Poder de compra: Melhores preços através da consolidação de volumes

Eficiência de manutenção:

- Manutenção de ferramentas: Simplificado com equipamento idêntico

- Peças de substituição: Redução da complexidade e do inventário

- Calibração: Simplificado com equipamento de série

- Substituição: Fornecimento mais rápido de ferramentas idênticas

Quais foram os resultados mensuráveis após 6 meses de implementação?

Os resultados do mundo real provam o valor da melhoria sistemática do processo nas operações de construção de painéis.

Após 6 meses, a oficina de Hassan alcançou um tempo médio de instalação de 7,2 minutos (melhoria de 40%), uma taxa de retrabalho de 2% (melhoria de 87%) e uma poupança anual de mão de obra de $180.000, melhorando simultaneamente a satisfação do cliente para 94%.

Relatório de desempenho de 6 meses de Hassan

Resultados do tempo de instalação:

| Métrica | Antes de | Depois de | Melhoria |

|---|---|---|---|

| Tempo médio por glândula | 12.0 min | 7,2 min | 40% mais rápido |

| O técnico mais rápido | 9,5 min | 6,8 min | 28% mais rápido |

| Técnico mais lento | 16,2 min | 8,1 min | 50% mais rápido |

| Variabilidade temporal (desvio padrão) | 3,2 min | 0,7 min | 78% mais consistente |

Melhorias de qualidade:

| Métrica de qualidade | Antes de | Depois de | Melhoria |

|---|---|---|---|

| Taxa de retrabalho | 15% | 2% | Redução 87% |

| Reclamações dos clientes | 8/mês | 1/mês | Redução 87% |

| Custos de garantia | $4,200/mês | $600/mês | Redução 86% |

| Rendimento na primeira passagem4 | 85% | 98% | Melhoria do 15% |

Impacto financeiro:

Poupança de custos de mão de obra:

- Instalação mensal de bucins: 2.000 unidades

- Poupança de tempo por glândula: 4,8 minutos

- Poupança mensal total: 160 horas

- Taxa de trabalho: $35/hora

- Poupanças mensais: $5,600

- Poupanças anuais: $67,200

Poupança na redução de retrabalho:

- Redução do retrabalho: 260 glândulas/mês (15% a 2%)

- Tempo por retrabalho: 8 minutos

- Poupança de tempo mensal: 35 horas

- Poupanças mensais: $1,225

- Poupanças anuais: $14,700

Poupança de custos de qualidade:

- Redução dos custos de garantia: $3,600/mês

- Poupança na garantia anual: $43,200

- Redução do tempo de inspeção: 33 horas/mês

- Poupanças nas inspecções anuais: $13,860

Poupanças anuais totais: $138,960

Efeitos multiplicadores da produtividade

Os melhoramentos criaram ciclos de feedback positivo:

Envolvimento dos trabalhadores:

- Satisfação profissional: Aumentou de 6,2/10 para 8,7/10

- Taxa de rotatividade: Reduzido de 18% para 6% anualmente

- Custos de formação: Reduzido em $25,000/ano

- Horas extraordinárias: Reduzido de 15% para 5% de horas totais

Impacto no cliente:

- Entrega atempada: Melhorado de 80% para 96%

- Satisfação do cliente: Aumento de 82% para 94%

- Repetição de negócios: Aumento de 35%

- Aquisição de novos clientes: 8 novas contas em 6 meses

Vantagem competitiva:

- Prazo de entrega dos orçamentos: Reduzido de 5 dias para 2 dias

- Capacidade de produção: Aumento do 25% sem aumentar o pessoal

- Margens de lucro: Melhoria de 12% devido a ganhos de eficiência

- Quota de mercado: Conquistou 3 contas de grandes concorrentes

O sucesso paralelo de David

A operação alemã de David obteve resultados semelhantes:

Métricas de 6 meses de David:

- Tempo de instalação: 14 minutos → 6,5 minutos (melhoria do 54%)

- Taxa de retrabalho: 22% → 1,5% (melhoria de 93%)

- Poupanças anuais: €195,000 ($210,000)

- Retenção de clientes: Melhoria de 75% para 92%

"Estes resultados excederam as nossas expectativas mais loucas", afirmou David. "Somos agora o construtor de painéis mais rápido da nossa região e os clientes estão a notar."

Cálculo do ROI de Hassan

Investimento de implementação:

- Estações de ferramentas: $15,000 (5 estações × $3,000)

- Alteração do layout: $25,000 (reconfiguração da bancada de trabalho)

- Programa de formação: $8,000 (desenvolvimento do procedimento + tempo de formação)

- Reorganização do inventário: $5,000 (preparação do kit + etiquetagem)

- Investimento total: $53,000

Benefícios anuais:

- Poupança de mão de obra: $67,200

- Redução do retrabalho: $14,700

- Melhorias de qualidade: $57,060

- Ganhos de produtividade: $45,000 (capacidade aumentada)

- Prestações anuais totais: $183,960

Cálculo do ROI:

- Período de recuperação5: 3,5 meses

- ROI anual: 347%

- VAL a 3 anos: $498,880

"Este foi o melhor investimento que alguma vez fizemos", concluiu Hassan. "As melhorias pagaram-se a si próprias em menos de 4 meses e continuamos a ver os benefícios aumentarem todos os meses." 😉

Conclusão

Este estudo de caso prova que a melhoria sistemática do processo na instalação de prensa-cabos proporciona resultados mensuráveis que transformam as operações de construção de painéis.

Perguntas frequentes sobre a eficiência da instalação de uma loja de painéis

P: Quanto tempo é necessário para implementar estas melhorias de eficiência?

A: A implementação completa demora 3 a 4 meses, com um lançamento faseado. As estações de ferramentas podem ser implementadas em 2 semanas, os kits pré-dimensionados em 4 semanas e a otimização da disposição em 8-12 semanas para uma eficácia máxima.

P: Qual é a dimensão mínima da loja em que estas melhorias fazem sentido?

A: Qualquer loja que instale mais de 500 prensa-cabos por mês verá um ROI positivo. As lojas mais pequenas podem implementar primeiro a normalização das ferramentas e dos procedimentos e depois acrescentar outras melhorias à medida que o volume aumenta.

P: Como é que lidam com os requisitos especiais dos clientes que não se enquadram nos kits padrão?

A: Manter um kit de "projectos especiais" com tipos de glândulas menos comuns. Acompanhar o uso para identificar itens que devem passar para kits padrão. A padronização do 90% com a flexibilidade do 10% funciona bem.

P: Que formação é necessária para que os técnicos adoptem estes novos procedimentos?

A: Planear 8 horas de formação por técnico: 2 horas em sala de aula, 4 horas de prática, 2 horas de instalação supervisionada. Fornecer cartões de referência rápida e recursos visuais em cada estação de trabalho.

P: Como é que se mantém a consistência quando há vários turnos a trabalhar?

A: Implementar listas de verificação de passagem de turno, normalizar procedimentos de calibração de ferramentas e atribuir campeões de qualidade para cada turno. Auditorias regulares garantem que os procedimentos são seguidos de forma consistente em todos os turnos.

-

Saiba mais sobre a função e a conceção de painéis de controlo personalizados utilizados em sistemas de automação industrial. ↩

-

Descubra as melhores práticas para criar e implementar Procedimentos Operacionais Normalizados (SOPs) eficazes para processos de fabrico. ↩

-

Compreender o objetivo e as vantagens da utilização de uma Lista de Fornecedores Aprovados (LVA) na cadeia de abastecimento e na gestão da qualidade. ↩

-

Saiba como calcular o rendimento da primeira passagem (FPY), uma métrica crítica para medir a qualidade e a eficiência do fabrico. ↩

-

Explorar a fórmula e a metodologia de cálculo do período de retorno do investimento para avaliar a rendibilidade de um investimento de capital. ↩