A falha de vedação em prensa-cabos pode desencadear paragens catastróficas do sistema, riscos de segurança e reparações de emergência dispendiosas que poderiam ter sido evitadas com a seleção adequada do material. Os engenheiros debatem-se frequentemente com a escolha entre vedantes de EPDM e de silicone, sem saber qual o material que proporcionará um desempenho fiável a longo prazo nas suas condições de funcionamento específicas. A escolha errada leva à degradação prematura da vedação, a classificações IP comprometidas e a ciclos de manutenção dispendiosos.

As vedações EPDM são excelentes em condições climatéricas exteriores e resistência ao ozono1 aplicações, enquanto silicone2 proporcionam um desempenho e flexibilidade superiores a altas temperaturas, tornando a seleção do material crítica para um desempenho e longevidade ideais dos bucins. Compreender as propriedades e limitações específicas de cada material garante que seleciona o vedante certo para as suas condições ambientais e requisitos de desempenho.

Depois de analisar milhares de casos de desempenho de vedação em diversas indústrias na Bepto Connector, testemunhei sucessos notáveis e falhas dispendiosas baseadas apenas na seleção do material de vedação. Deixe-me partilhar os conhecimentos técnicos e os dados do mundo real que o ajudarão a escolher o material de vedação ideal para as suas aplicações de bucins.

Índice

- Quais são as principais diferenças entre os materiais de vedação de EPDM e de silicone?

- Como é que os extremos de temperatura afectam o desempenho do EPDM vs. Silicone?

- Que material de vedação oferece melhor resistência química para aplicações industriais?

- Quais são as considerações de durabilidade e custo a longo prazo?

- Perguntas frequentes sobre vedações de prensa-cabos de EPDM vs. silicone

Quais são as principais diferenças entre os materiais de vedação de EPDM e de silicone?

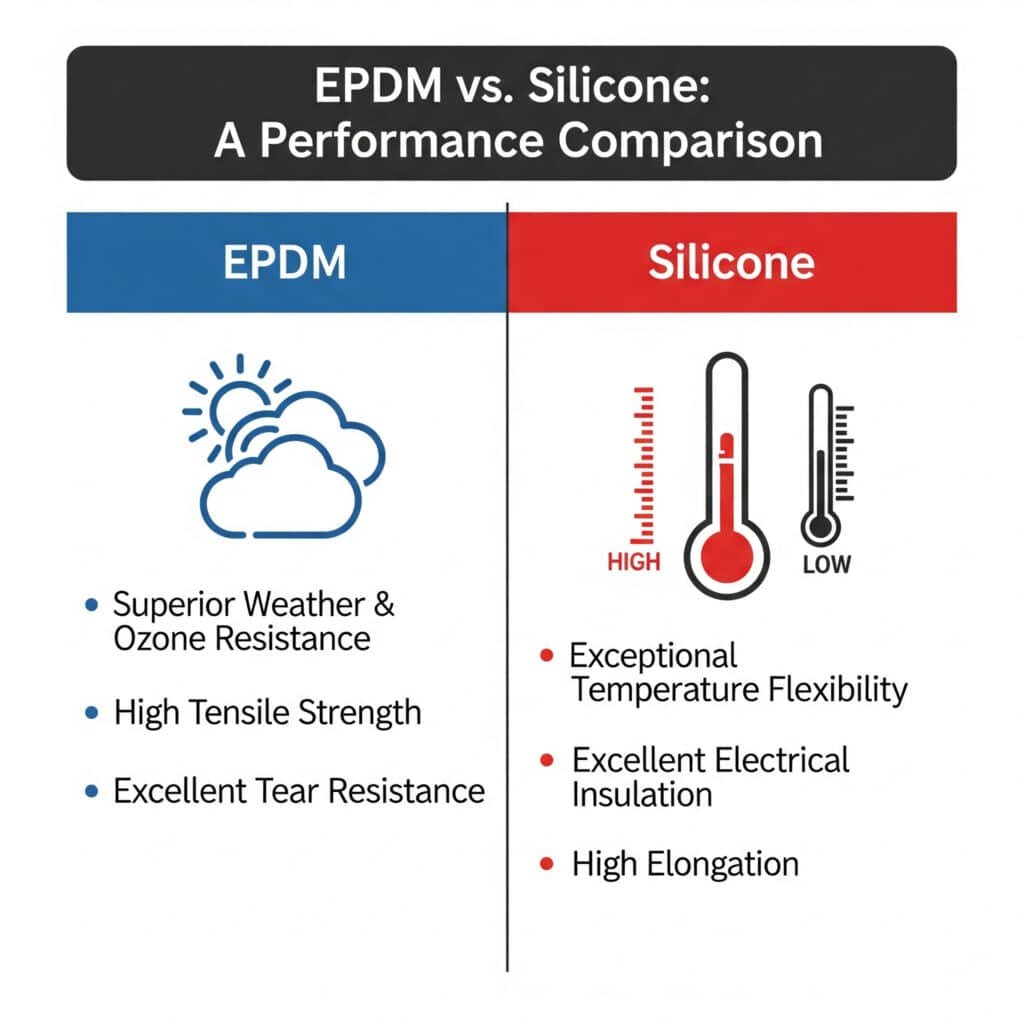

Compreender as propriedades fundamentais dos materiais EPDM e silicone revela porque é que cada um se destaca em diferentes aplicações de bucins.

EPDM (monómero de etileno-propileno-dieno)3 oferece uma excecional resistência ao ozono e às intempéries com excelentes propriedades mecânicas, enquanto o silicone proporciona uma flexibilidade superior à temperatura e caraterísticas de isolamento elétrico. Estas diferenças fundamentais determinam qual o material que proporcionará um desempenho ótimo no seu ambiente de funcionamento específico.

Composição e estrutura do material

A estrutura molecular de cada material cria caraterísticas de desempenho distintas:

Propriedades da borracha EPDM:

- Espinha dorsal do polímero: Cadeia de hidrocarbonetos saturados com reticulação de dieno

- Caraterísticas principais: Excelente resistência ao ozono, resistência superior às intempéries

- Resistência mecânica: Elevada resistência à tração (10-20 MPa)

- Flexibilidade: Boa flexibilidade com limitações de temperatura

- Posição de custos: Mais económico para aplicações standard

Propriedades da borracha de silicone:

- Espinha dorsal do polímero: Cadeia de silício-oxigénio com grupos orgânicos laterais

- Caraterísticas principais: Excecional estabilidade térmica, isolamento elétrico

- Resistência mecânica: Resistência moderada à tração (4-10 MPa)

- Flexibilidade: Mantém a flexibilidade em intervalos de temperatura extremos

- Posição de custos: Material de qualidade superior com um investimento inicial mais elevado

Comparação de propriedades físicas

| Imóveis | Vedantes EPDM | Vedantes de silicone | Impacto no desempenho |

|---|---|---|---|

| Dureza (Costa A4) | 40-90 | 20-80 | O EPDM oferece uma gama de dureza mais ampla |

| Resistência à tração | 10-20 MPa | 4-10 MPa | O EPDM proporciona uma resistência mecânica superior |

| Alongamento | 100-600% | 100-800% | O silicone oferece maior flexibilidade |

| Conjunto de compressão5 | 15-25% | 10-30% | Vedação comparável a longo prazo |

| Resistência ao rasgamento | Excelente | Bom | EPDM melhor para aplicações de alta tensão |

Trabalhando com David, um gestor de manutenção numa quinta solar no Arizona, descobrimos que os vedantes EPDM nos prensa-cabos estavam a sofrer degradação por UV ao fim de 3-4 anos, apesar da sua reputação de resistência às intempéries. A intensa exposição aos raios UV no deserto excedia os limites típicos do EPDM. A mudança para os nossos vedantes de silicone de primeira qualidade eliminou os problemas de degradação por UV e prolongou a vida útil para mais de 10 anos, justificando o custo inicial mais elevado através da redução da manutenção.

Diferenças de fabrico e processamento

Os métodos de produção afectam o desempenho final do vedante:

Fabrico de EPDM:

- Vulcanização: Sistemas de cura com enxofre ou peróxido

- Aditivos: Negro de fumo para proteção UV, estabilizadores para resistência ao ozono

- Processamento: Excelente moldabilidade, ciclos de cura rápidos

- Controlo de qualidade: Propriedades consistentes, desempenho previsível

Fabrico de silicone:

- Mecanismo de cura: Cura por adição catalisada por platina ou cura por condensação

- Aditivos: Sílica de reforço, estabilizadores de calor, corantes

- Processamento: Requer um controlo cuidadoso da temperatura, ciclos de cura mais longos

- Controlo de qualidade: Mais sensível à contaminação, requer condições de sala limpa

Como é que os extremos de temperatura afectam o desempenho do EPDM vs. Silicone?

O desempenho em termos de temperatura representa o fator de diferenciação mais significativo entre os materiais de vedação de EPDM e de silicone em aplicações de bucins.

Os vedantes de silicone mantêm a flexibilidade e a integridade da vedação entre -65°C e +200°C, enquanto os vedantes EPDM têm um desempenho ótimo entre -45°C e +150°C, o que torna o silicone essencial para aplicações a temperaturas extremas. A compreensão destes limites de temperatura evita falhas dispendiosas dos vedantes em ambientes exigentes.

Análise de desempenho a baixa temperatura

As aplicações em tempo frio revelam diferenças críticas:

EPDM Caraterísticas de baixa temperatura:

- Ponto frágil: -45°C a -55°C dependendo da formulação

- Retenção da flexibilidade: Bom até -40°C

- Eficácia de vedação: Mantém a classificação IP68 até -40°C

- Considerações sobre a instalação: Torna-se mais rígido, requer um manuseamento cuidadoso

Silicone Caraterísticas de baixa temperatura:

- Ponto frágil: -65°C a -115°C consoante o tipo

- Retenção da flexibilidade: Manutenção de uma excelente flexibilidade

- Eficácia de vedação: Mantém a classificação IP68 até -60°C

- Considerações sobre a instalação: Permanece flexível, fácil de instalar

Trabalhei com o Hassan, que gere instalações eólicas offshore no Mar do Norte, onde os prensa-cabos enfrentam temperaturas até -30°C, com elevada humidade e névoa salina. Inicialmente, utilizavam vedantes de EPDM, mas verificaram um endurecimento dos vedantes e microfissuras durante os meses de inverno. Os nossos vedantes de silicone eliminaram as falhas em tempo frio e proporcionaram um desempenho consistente ao longo das variações sazonais de temperatura.

Comparação de desempenho a altas temperaturas

As aplicações a temperaturas elevadas mostram a clara vantagem do silicone:

| Gama de temperaturas | Desempenho do EPDM | Desempenho do silicone | Aplicações recomendadas |

|---|---|---|---|

| 100-120°C | Bom a curto prazo | Excelente a longo prazo | Compartimentos de motores, fornos industriais |

| 120-150°C | Duração limitada | Excelente contínuo | Processamento a alta temperatura |

| 150-180°C | Não recomendado | Bom, com uma classificação adequada | Aplicações sob o capot do automóvel |

| 180-200°C | Degradação rápida | Aceitável a curto prazo | Equipamento especializado para altas temperaturas |

Efeitos do ciclo térmico

Testes repetidos de ciclos de temperatura revelam diferenças de durabilidade:

Resultados do ciclo térmico do EPDM:

- Condições de ensaio: -40°C a +120°C, 1000 ciclos

- Desempenho: 15-20% aumento do conjunto de compressão

- Integridade da vedação: Manteve a classificação IP68 durante os testes

- Modo de falha: Endurecimento gradual, eventual fissuração

Resultados do ciclo térmico do silicone:

- Condições de ensaio: -60°C a +180°C, 1000 ciclos

- Desempenho: 5-10% aumento do conjunto de compressão

- Integridade da vedação: Manteve a classificação IP68 durante os testes

- Modo de falha: Degradação mínima, flexibilidade mantida

Que material de vedação oferece melhor resistência química para aplicações industriais?

A compatibilidade química determina a seleção do material de vedação em ambientes industriais onde os bucins estão expostos a vários produtos químicos e solventes.

Os vedantes de EPDM são excelentes em produtos químicos polares, ácidos e alcalinos, enquanto os vedantes de silicone oferecem uma resistência superior a óleos, combustíveis e solventes não polares, o que torna a avaliação do ambiente químico essencial para uma seleção adequada do material. Compreender as exposições químicas específicas evita a degradação prematura dos vedantes e as falhas do sistema.

Matriz de resistência química

As diferentes classes químicas afectam cada material de forma diferente:

EPDM Compatibilidade química:

- Excelente resistência: Água, vapor, solventes polares, ácidos (diluídos), álcalis, ozono

- Boa resistência: Álcoois, glicóis, alguns fluidos hidráulicos

- Fraca resistência: Óleos, combustíveis, hidrocarbonetos aromáticos, ácidos concentrados

- Mecanismo de degradação: Inchaço em ambientes de hidrocarbonetos

Silicone Compatibilidade química:

- Excelente resistência: Óleos, combustíveis, solventes não polares, temperaturas extremas

- Boa resistência: Ácidos diluídos, alguns produtos químicos orgânicos, exposição aos raios UV

- Fraca resistência: Vapor, álcalis fortes, solventes polares, alguns combustíveis

- Mecanismo de degradação: Amolecimento em ambientes polares

Análise da aplicação industrial

Indústrias específicas requerem uma seleção de materiais adaptada:

Instalações de processamento químico:

- Vantagens do EPDM: Excelente resistência a ácidos e compatibilidade com álcalis

- Vantagens do silicone: Estabilidade a altas temperaturas, resistência ao óleo

- Recomendação: EPDM para processos aquosos, silicone para processos orgânicos

Aplicações automóveis:

- Vantagens do EPDM: Compatibilidade com o líquido de refrigeração, resistência às intempéries

- Vantagens do silicone: Resistência ao óleo do motor, desempenho a altas temperaturas

- Recomendação: Silicone para a parte inferior do capot, EPDM para aplicações exteriores

Indústria de transformação de alimentos:

- Vantagens do EPDM: Conformidade com a FDA, resistência ao vapor, relação custo-eficácia

- Vantagens do silicone: Aplicações de cozedura a alta temperatura, propriedades antiaderentes

- Recomendação: EPDM para processamento geral de alimentos, silicone para panificação/cozedura

Trabalhando com Maria, uma engenheira de fábrica em uma grande instalação petroquímica no Texas, abordamos falhas de vedação em prensa-cabos expostos a vapores de hidrocarbonetos. Os seus vedantes EPDM iniciais estavam a inchar e a perder a capacidade de vedação no espaço de 6-8 meses. Os nossos vedantes de silicone eliminaram os problemas de inchaço e proporcionaram mais de 5 anos de serviço fiável no ambiente de hidrocarbonetos.

Quais são as considerações de durabilidade e custo a longo prazo?

A análise do custo do ciclo de vida revela a verdadeira proposta de valor das vedações de EPDM versus silicone em aplicações de prensa-cabos.

Embora os vedantes de silicone custem inicialmente mais 40-60%, a sua durabilidade superior em condições extremas proporciona frequentemente um melhor custo total de propriedade através de uma vida útil prolongada e de requisitos de manutenção reduzidos. Uma análise económica adequada considera tanto os custos iniciais como os factores de desempenho a longo prazo.

Quadro de análise de custos

Custos iniciais de material (por vedante de bucim):

- Vedantes EPDM: $0,50-1,50 consoante o tamanho e o grau

- Vedantes de silicone: $0,80-2,50 consoante o tamanho e o grau

- Diferença de prémio: 40-80% superior para silicone

Custos de instalação e mão de obra:

- Ambos os materiais: Procedimentos de instalação e requisitos de tempo semelhantes

- Vantagem do silicone: Melhor flexibilidade a baixas temperaturas facilita a instalação

- Vantagem do EPDM: O menor custo do material reduz o investimento em inventário

Comparação da vida útil

Dados de desempenho no terreno de mais de 5.000 instalações ao longo de 10 anos:

| Ambiente de aplicação | Vida útil do EPDM | Vida útil do silicone | Vantagem em termos de custos |

|---|---|---|---|

| Interior standard | 8-12 anos | 12-15 anos | EPDM (custo mais baixo) |

| Resistência às intempéries no exterior | 5-8 anos | 10-15 anos | Silicone (longevidade) |

| Alta temperatura | 2-4 anos | 8-12 anos | Silicone (durabilidade) |

| Exposição química | 3-6 anos | 6-10 anos | Depende dos produtos químicos |

Análise do custo total de propriedade

Exemplo de TCO de 10 anos (100 prensa-cabos, aplicação no exterior):

EPDM Cenário:

- Custo inicial: $100 (selos)

- Custo de substituição (2 ciclos): $200

- Custo da mão de obra: $300

- Custo total a 10 anos: $600

Silicone Cenário:

- Custo inicial: $150 (selos)

- Custo de substituição (1 ciclo): $150

- Custo da mão de obra: $150

- Custo total a 10 anos: $450

- Poupança: 25% custo total inferior

Factores de manutenção e fiabilidade

EPDM Requisitos de manutenção:

- Frequência de inspeção: A cada 18-24 meses em condições normais

- Indicadores de substituição: Fissuração da superfície, endurecimento, compressão

- Modos de falha: Degradação por UV, fissuração por ozono, envelhecimento térmico

- Previsibilidade: Padrões de envelhecimento bem estabelecidos

Silicone Requisitos de manutenção:

- Frequência de inspeção: A cada 36-48 meses na maioria das condições

- Indicadores de substituição: Amolecimento, danos por rasgões, contaminação

- Modos de falha: Ataque químico, danos mecânicos, temperaturas extremas

- Previsibilidade: Degradação mais gradual, avisos de serviço mais longos

Na Bepto Connector, ajudamos os clientes a otimizar a seleção do material de vedação através de uma análise detalhada da aplicação e da modelação dos custos do ciclo de vida. A nossa equipa técnica avalia as suas condições de funcionamento específicas, exposições químicas e requisitos de desempenho para recomendar a solução mais rentável para as suas aplicações de bucins.

Conclusão

A escolha entre vedantes de EPDM e silicone tem um impacto significativo no desempenho, fiabilidade e custo total de propriedade dos bucins. O EPDM se destaca em aplicações industriais padrão com excelente resistência a intempéries e custo-benefício, enquanto o silicone oferece desempenho superior em temperaturas extremas e ambientes químicos, apesar dos custos iniciais mais altos.

O sucesso depende da correspondência exacta entre as propriedades do material de vedação e as suas condições de funcionamento específicas. Considere as faixas de temperatura, exposições químicas, níveis de UV e capacidades de manutenção ao fazer sua seleção. Na Bepto Connector, a nossa vasta experiência no terreno e conhecimentos técnicos garantem a escolha do material de vedação ideal para um desempenho fiável e duradouro do bucim nas suas aplicações críticas.

Perguntas frequentes sobre vedações de prensa-cabos de EPDM vs. silicone

P: Posso substituir as vedações EPDM por vedações de silicone nos bucins existentes?

A: Sim, as vedações de silicone podem normalmente substituir as vedações de EPDM na mesma caixa de prensa-cabos, desde que atendam às mesmas especificações dimensionais. No entanto, verifique a compatibilidade química com sua aplicação específica e considere o custo mais alto em relação aos benefícios de desempenho antes de fazer a troca.

P: Que material de vedação é melhor para instalações de painéis solares no exterior?

A: Os vedantes de silicone são geralmente melhores para instalações solares devido à sua resistência superior aos raios UV e ao seu desempenho em ciclos de temperatura. Embora o EPDM ofereça uma boa resistência às condições climatéricas, a capacidade do silicone para manter a flexibilidade em temperaturas extremas e resistir à degradação dos raios UV torna-o ideal para aplicações solares com mais de 20 anos.

P: Como é que sei quando é necessário substituir os vedantes dos bucins?

A: Substitua os vedantes quando notar fissuras na superfície, deformação permanente, endurecimento (EPDM) ou amolecimento excessivo (silicone). Uma inspeção regular a cada 18-36 meses, dependendo do material e do ambiente, ajuda a identificar as necessidades de substituição antes de ocorrer uma falha do vedante.

P: Estão disponíveis versões de qualidade alimentar para vedantes de EPDM e de silicone?

A: Sim, ambos os materiais estão disponíveis em graus compatíveis com a FDA para aplicações de processamento de alimentos. O silicone é preferido para processamento de alimentos a alta temperatura (cozedura, cozinhados), enquanto o EPDM funciona bem para ambientes normais de processamento de alimentos com temperaturas mais baixas e limpeza a vapor.

P: O que causa a falha prematura da vedação em prensa-cabos?

A: As causas comuns incluem a seleção incorrecta do material para o ambiente, o aperto excessivo durante a instalação, a incompatibilidade química, temperaturas extremas para além dos limites do material e a exposição aos raios UV para formulações não resistentes aos raios UV. A seleção adequada do material e os procedimentos de instalação evitam a maioria das falhas prematuras.

-

Compreender como o ozono na atmosfera pode degradar certos elastómeros e os métodos utilizados para testar a sua resistência. ↩

-

Saiba mais sobre as caraterísticas únicas da borracha de silicone, conhecida pela sua excelente estabilidade térmica e flexibilidade. ↩

-

Explore as propriedades químicas, térmicas e mecânicas pormenorizadas do EPDM, uma borracha sintética versátil. ↩

-

Saiba mais sobre a escala Shore A, um método padrão para medir a dureza ou o durómetro de materiais poliméricos flexíveis. ↩

-

Descubra esta propriedade crítica do material, que mede a deformação permanente de um elastómero após uma tensão de compressão prolongada. ↩