As falhas de equipamento causadas por bucins de qualidade inferior provocam paragens de produção catastróficas. Uma única ligação avariada pode transformar-se em cascata em toda a instalação tempo de inatividade1 custando milhares por minuto.

Os bucins fiáveis evitam o tempo de inatividade relacionado com as ligações, mantendo a integridade da vedação, evitando a entrada de humidade e assegurando um desempenho elétrico contínuo em todas as condições de funcionamento.

Hassan telefonou-me às 2 da manhã do mês passado - o painel de controlo principal da sua refinaria inundou-se devido a uma falha no bucim do cabo $12, causando uma paragem de produção de $2,3 milhões.

Índice

- O que torna o tempo de inatividade tão dispendioso nas operações industriais modernas?

- Como é que as falhas nos prensa-cabos desencadeiam, de facto, paragens em todo o sistema?

- Que sectores enfrentam os maiores custos de inatividade devido a falhas de ligação?

- Qual é o ROI que os bucins fiáveis proporcionam em comparação com o risco de inatividade?

O que torna o tempo de inatividade tão dispendioso nas operações industriais modernas?

As modernas instalações automatizadas criam uma enorme exposição financeira em que cada minuto de inatividade se traduz numa perda significativa de receitas e em perturbações operacionais.

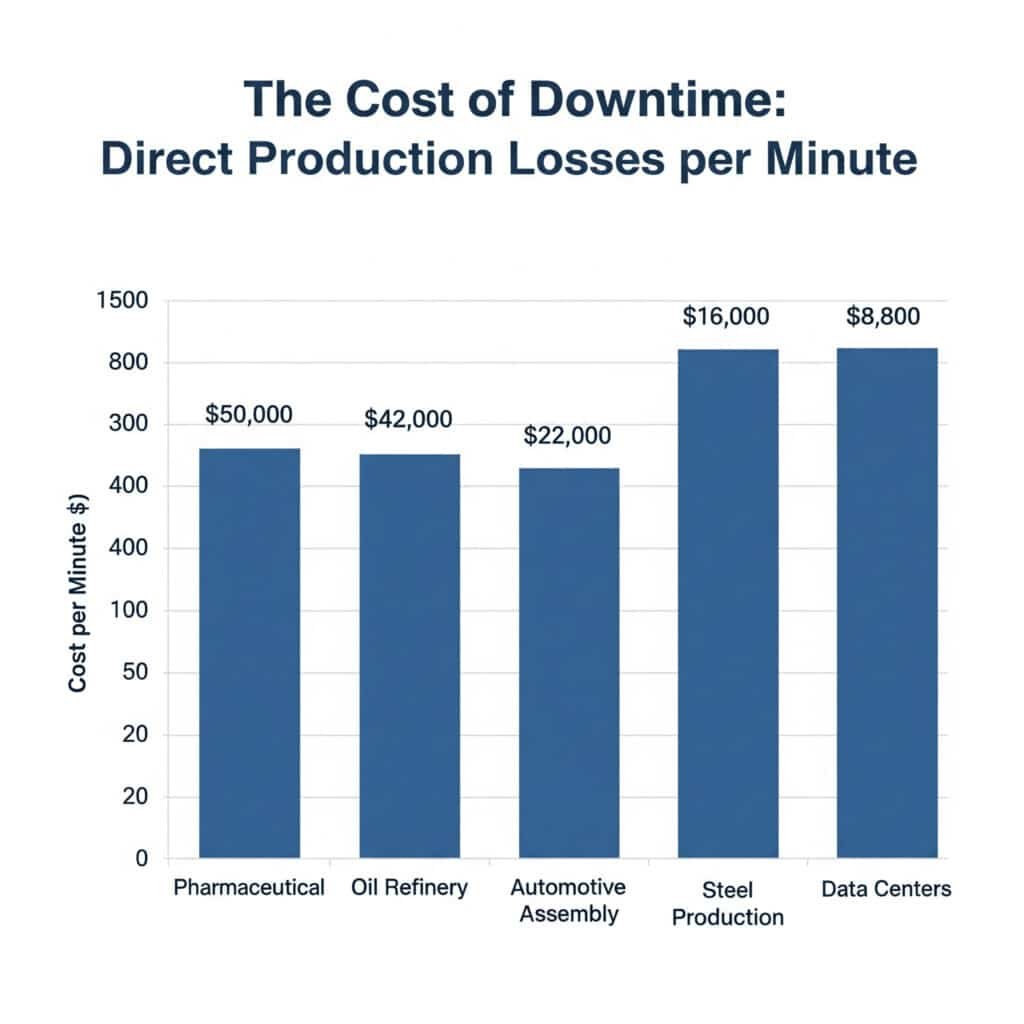

Os custos de inatividade industrial variam entre $50 000-500 000 por hora devido à perda de produção, ineficiência laboral, custos de arranque e impactos em cascata na cadeia de fornecimento que multiplicam o custo inicial da falha.

A anatomia dos custos de inatividade

Perdas diretas de produção

Cálculo do impacto nas receitas:

- Montagem automóvel: $22,000 por minuto

- Refinaria de petróleo: $42,000 por minuto

- Produção de aço: $16.000 por minuto

- Farmacêutico: $50.000 por minuto

- Centros de dados: $8,800 por minuto

Multiplicação dos custos de mão de obra

Quando a produção pára, os custos laborais não param:

| Departamento | Impacto dos custos de inatividade | Taxa horária típica |

|---|---|---|

| Operadores de produção | 100% ainda pago | $35-65/hora × 50 trabalhadores |

| Equipas de manutenção | 150% (taxas de horas extraordinárias) | $45-85/hora × 15 trabalhadores |

| Supervisão da gestão | 100% ainda pago | $75-150/hora × 10 trabalhadores |

| Controlo de qualidade | 100% ainda pago | $40-70/hora × 8 trabalhadores |

Custos de arranque e recuperação

Despesas ocultas durante o recomeço:

- Custos de picos de energia200-400% consumo normal durante o arranque

- Resíduos de materiais: Produtos fora de especificação durante a estabilização

- Stress do equipamento: Desgaste acelerado devido a ciclos térmicos

- Testes de qualidade: Validação alargada antes da produção normal

A experiência de aprendizagem $2,3 milhões de Hassan

A repartição do tempo de inatividade da refinaria de Hassan ilustra a multiplicação dos custos:

Falha inicial:

- Prensa-cabos avariado: custo do componente $12

- Entrada de humidade no painel de controlo

- Desligamento de segurança acionado automaticamente

Efeito cascata:

- Hora 1: Mobilização da equipa de resposta a emergências ($15,000)

- Horas 2-4: Diagnóstico e aquisição de peças ($45,000)

- Horas 5-8: Reparação e secagem do sistema ($35,000)

- Horas 9-12: Arranque e estabilização ($85,000)

- Perda de produção: 12 horas × $180,000/hora = $2,160,000

Custo total: $2.340.000 para uma falha de componente $12 😱

Referências do sector para custos de inatividade

Sectores da indústria transformadora

| Indústria | Custo médio por hora | Cenários de custos máximos | Principais factores |

|---|---|---|---|

| Automóvel | $1.3M | $2.8M | Produção just-in-time2 |

| Petróleo e gás | $2.1M | $5.2M | Paragens de segurança |

| Aço | $890K | $1.8M | Perturbação do processo térmico |

| Química | $1.6M | $3.4M | Perdas no processo descontínuo |

| Processamento de alimentos | $650K | $1.2M | Deterioração e contaminação |

Sectores de serviços

| Indústria | Custo médio por hora | Cenários de custos máximos | Principais factores |

|---|---|---|---|

| Centros de dados | $740K | $2.1M | Sanções SLA |

| Hospitais | $450K | $1.8M | Segurança dos doentes |

| Aeroportos | $320K | $950K | Atrasos nos voos |

| Serviços financeiros | $2.8M | $8.5M | Perdas comerciais |

O efeito multiplicador

Perturbação da cadeia de abastecimento

O encerramento da fábrica de automóveis de David demonstra os efeitos em cascata:

- Impacto primário: Perda de produção de $1,3M/hora

- Sanções dos fornecedores: $200K para atrasos na entrega

- Sanções para os clientes: $500K para envios não efectuados

- Custos de inventário: $150K em logística expedita

- Multiplicador total2,2x o custo direto do tempo de inatividade

Reputação e impacto no cliente

Consequências a longo prazo:

- Confiança do cliente: 15-25% redução nas encomendas futuras

- Prémios de seguro: Aumento de 10-20% para pedidos de fiabilidade

- Controlo regulamentar: Inspecções adicionais e custos de conformidade

- Moral dos empregados: O stress e o cansaço das horas extraordinárias afectam a produtividade

Quadro de avaliação de riscos

Análise de probabilidade vs. impacto

Probabilidade de falha do bucim:

- Grau standard2-5%: taxa anual de avarias

- Grau industrial: 0,5-1,5% taxa de falha anual

- Qualidade superior: 0,1-0,5% taxa de falha anual

Custo anual previsto do tempo de inatividade:

- Grau padrão: $50K-250K perda esperada

- Classe industrial: perda esperada de $12.5K-75K

- Qualidade superior: $2.5K-25K perda esperada

Identificação de ligações críticas

Pontos de ligação de alto risco:

- Painéis de controlo principais: Ponto único de falha para sistemas inteiros

- Sistemas de segurança: A paralisação regulamentar desencadeia

- Circuitos de controlo do processo: Impacto direto na produção

- Sistemas de emergência: Segurança e consequências ambientais

Como é que as falhas nos prensa-cabos desencadeiam, de facto, paragens em todo o sistema?

A compreensão dos mecanismos de falha ajuda a identificar estratégias de prevenção e a justificar o investimento em componentes fiáveis.

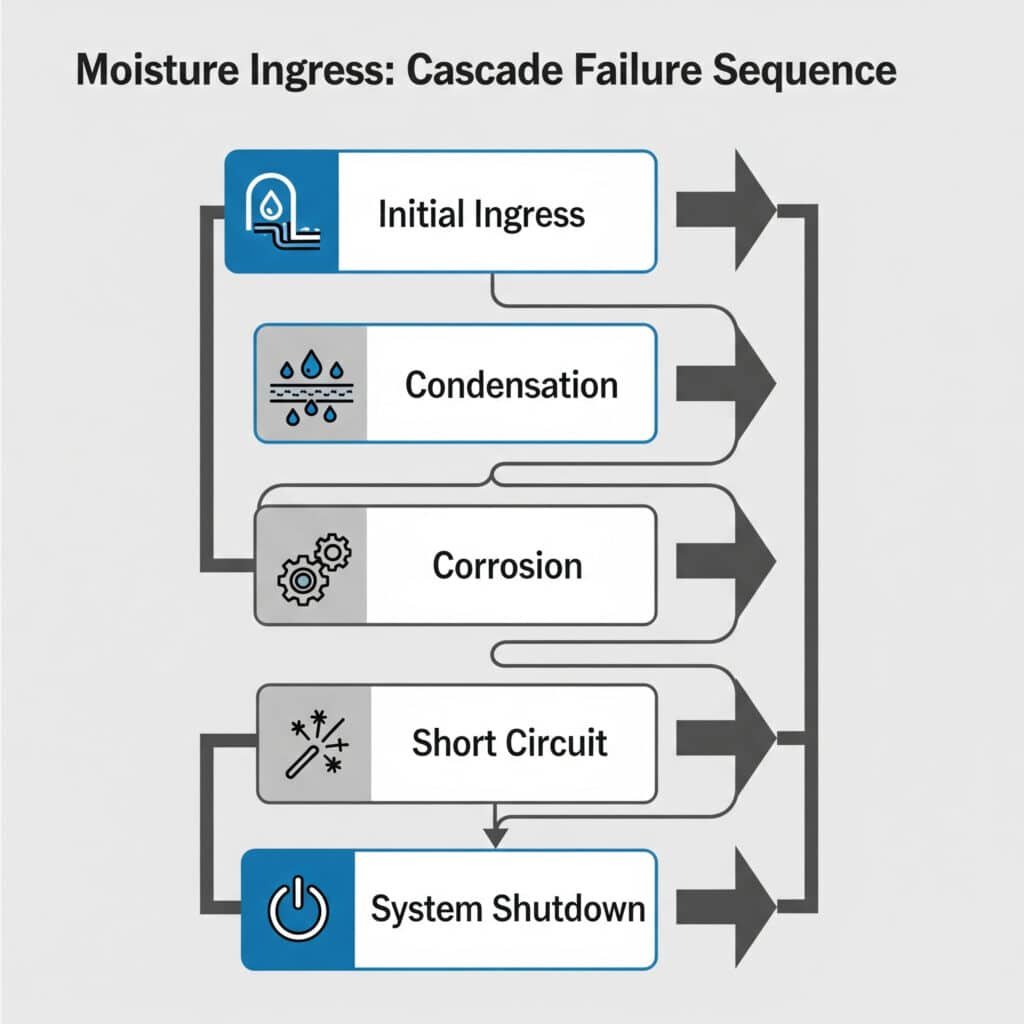

As falhas nos prensa-cabos provocam paragens devido à entrada de humidade que causa curto-circuitos, à corrosão que cria interferência no sinal e à tensão mecânica que leva à perda de ligação em sistemas de controlo críticos.

Mecanismos de falha primária

Entrada de humidade - O assassino silencioso

Como é que isso acontece:

- Degradação da junta: UV, temperatura ou exposição química

- Erros de instalação: Binário de aperto incorreto ou falta de juntas

- Ciclagem térmica: Expansão/contração que solta os vedantes

- Vibração: Afrouxamento gradual ao longo do tempo

Sequência de falha em cascata:

- Entrada inicial: Entrada de pequenas quantidades de humidade no compartimento

- Condensação: As mudanças de temperatura criam gotículas de água

- Corrosão: Os componentes metálicos começam a oxidar-se

- Curto-circuitos: Ligações eléctricas das pontes de água

- Encerramento do sistema: Os sistemas de segurança accionam o encerramento de proteção

Análise de falhas no mundo real

Falha no painel de controlo do Hassan:

- Causa principal: Bucim de nylon standard com junta deteriorada

- Ambiente: Instalação no exterior, ciclo de temperatura -10°C a +45°C

- Modo de falha: A junta rachou após 18 meses, permitindo a entrada de humidade

- Deteção: 3 AM alarme quando a humidade provoca um curto-circuito no circuito de controlo de 24V

- Impacto: Paragem de emergência de todo o comboio da refinaria

Falhas de interferência eléctrica

Processo de degradação do sinal:

- Entrada parcial de humidade: Cria caminhos condutores

- Laços de terra3: Ligações eléctricas indesejadas

- Ruído do sinal: Interferência com sinais de controlo

- Leituras falsas: Os sensores fornecem dados incorrectos

- Confusão no sistema de controlo: Os sistemas automatizados tomam decisões erradas

Análise do modo de falha por ambiente

Ambientes marinhos

Factores de falha acelerada:

- Salpicos de sal: Taxas de corrosão 10 vezes mais rápidas

- Humidade: Humidade relativa constante 80-95%

- Ciclo de temperatura: Variações diárias extremas

- Vibração: Ação das ondas e vibração do motor

Cronograma típico de falha:

- Glândulas padrão: 6-12 meses

- Glândulas com classificação marinha: 3-5 anos

- Glândulas marinhas de qualidade superior: 8-12 anos

Processamento químico

Desafios ambientais agressivos:

- Vapores químicos: Atacar os vedantes de borracha e plástico

- Temperaturas extremas: -40°C a +150°C de gama operacional

- Ciclo de pressão: Tensão de expansão térmica

- Produtos químicos de limpeza: Procedimentos de lavagem agressivos

A experiência de David numa fábrica de produtos químicos:

- Glândulas de latão padrão: vida média de 8 meses

- Glândulas resistentes a produtos químicos: Vida média de 4 anos

- Comparação de custos: 6x mais tempo de vida por 2,5x o preço = 2,4x melhor valor

Prevenção através da conceção

Tecnologias avançadas de vedação

Proteção multi-barreira:

- Vedação primária: Junta principal com elastómero de engenharia

- Vedação secundária: Sistema de O-ring de reserva

- Sistema de drenagem: Furos de drenagem para a saída de humidade

- Equalização da pressão: As aberturas de respiração evitam o vácuo

Seleção de materiais para fiabilidade

| Ambiente | Material da carroçaria | Material do selo | Vida útil prevista |

|---|---|---|---|

| Interior standard | Nylon PA66 | Borracha NBR | 10-15 anos |

| Exterior/UV | Latão niquelado | EPDM | 15-20 anos |

| Química | Aço inoxidável 316L | Viton/FKM | 20-25 anos |

| Marinha | Aço inoxidável 316L | Viton + revestimento | 15-20 anos |

Impacto na qualidade da instalação

A instalação correta reduz o risco de avaria em 80-90%:

Factores críticos de instalação:

- Especificação do binário: Seguir exatamente as orientações do fabricante

- Preparação da linha: Limpar e lubrificar as roscas

- Posicionamento da junta: Assegurar um assento adequado

- Preparação dos cabos: Decapagem e selagem corretas

- Proteção do ambiente: Considerar o ângulo de entrada do cabo

Monitorização e deteção precoce

Indicadores de manutenção preditiva

Sinais de alerta antes da falha:

- Manchas de corrosão: Oxidação visível à volta das ligações

- Ligações soltas: Aumento das medições de resistência

- Deteção de humidade: Sensores de humidade em armários críticos

- Monitorização das vibrações: Sistemas de deteção de afrouxamento

Implementação do controlo de Hassan

Após o fracasso do $2.3M, Hassan implementou:

- Inspecções visuais trimestrais: $15K custo anual

- Ensaios eléctricos anuais: $25K custo anual

- Controlo da humidade: Instalação do sistema $40K

- Custo total de prevenção: $80K anualmente

- ROI: Evita uma falha grave = 29x o retorno do investimento

Comparação do custo da falha

Análise de falha de ponto único

Custos de falha de ligação crítica:

| Localização da falha | Impacto imediato | Tempo de reparação | Gama de custos totais |

|---|---|---|---|

| Painel de controlo principal | Encerramento total | 4-12 horas | $500K-6M |

| Sistema de segurança | Encerramento regulamentar | 8-24 horas | $1M-12M |

| Controlo de processos | Encerramento parcial | 2-6 horas | $200K-3M |

| Sistemas auxiliares | Funcionamento degradado | 1-4 horas | $50K-800K |

Prevenção Justificação do investimento

Para a refinaria de Hassan com um custo de inatividade de $180K/hora:

- Custo padrão da glândula: $12 cada

- Custo da glândula de prémio: $85 cada

- Investimento adicional: $73 por ligação

- Ponto de equilíbrio: Evita 24 minutos de inatividade

- Prevenção efectiva: 2.340 minutos (uma falha grave)

- ROI: 9,750% rendimento do investimento em glândulas de prémio

Que sectores enfrentam os maiores custos de inatividade devido a falhas de ligação?

Certas indústrias enfrentam custos de inatividade desproporcionadamente elevados devido a requisitos de segurança, complexidade de processos e exigências de conformidade regulamentar.

As indústrias de processo, como a petrolífera e do gás, a farmacêutica e a indústria automóvel, enfrentam os custos de inatividade mais elevados devido a falhas de ligação, que variam entre $500K-5M por hora devido a paragens de segurança e requisitos regulamentares.

Sectores de risco ultra-elevado

Processamento de petróleo e gás

Porque é que os custos de inatividade são extremos:

- Requisitos de paragem de segurança: Obrigações regulamentares para qualquer falha eléctrica

- Complexidade do processo: Sistemas interligados criam falhas em cascata

- Complexidade do reinício: 8-24 horas para reiniciar as operações em segurança

- Valor do produto: Produtos de elevado valor em processamento durante a paragem

Análise do sector de Hassan:

- Refinaria média: $180K-350K por hora

- Complexo petroquímico: $400K-800K por hora

- Plataforma offshore: $1M-2M por hora (reinício dependente das condições climatéricas)

- Instalação de GNL: $2M-5M por hora (complexidade do reinício criogénico)

Fabrico de produtos farmacêuticos

Factores de custo únicos:

- Perdas no processo descontínuo: Os lotes inteiros devem ser rejeitados

- Requisitos de esterilidade: Esterilização completa da instalação após contaminação

- Validação regulamentar: A FDA exige uma extensa documentação de reinício de atividade

- Valor do produto: Medicamentos de alto valor em processamento

Exemplo de repartição de custos:

- Valor do lote: $2-10M por lote

- Esterilização de instalações: $500K-1M

- Documentação de validação: $200K-500K

- Atrasos regulamentares: 2-8 semanas de tempo adicional para comercialização

Fabrico de automóveis

Vulnerabilidade "just-in-time":

- Integração de linhas: A falta de um único componente pára toda a linha

- Sanções dos fornecedores: $50K-200K por hora penalizações por atraso

- Sanções para os clientes: $500K-2M para janelas de entrega não cumpridas

- Mudança de modelo: $1M+ custo se a paragem perturbar a mudança planeada

Áreas de aplicação de grande impacto

Sistemas de controlo críticos

Aplicações com custos de falha mais elevados:

| Tipo de sistema | Custo típico do tempo de inatividade | Probabilidade de falha | Risco anual |

|---|---|---|---|

| Encerramento de emergência | $2M-8M por evento | 0.1-0.5% | $2K-40K |

| Controlo de processos | $500K-3M por evento | 0.5-2% | $2.5K-60K |

| Sistemas de segurança | $1M-5M por evento | 0.2-1% | $2K-50K |

| Distribuição principal | $3M-15M por evento | 0.1-0.3% | $3K-45K |

Consequências para o ambiente e a segurança

Para além das perdas de produção:

- Coimas ambientais: $100K-10M para violações de descarga

- Violações de segurança: $50K-1M Sanções OSHA

- Responsabilidade penal: Responsabilidade pessoal dos executivos

- Sinistros de seguros: $1M-50M custos de limpeza ambiental

Requisitos de fiabilidade específicos do sector

Energia nuclear

Exigências extremas de fiabilidade:

- Classificação de segurança: Requisitos da classe 1E para sistemas de segurança

- Qualificação sísmica: Resistir a condições sísmicas

- Resistência à radiação: 20 anos de vida em ambiente de radiação

- Supervisão regulamentar: Aprovação NRC para todos os componentes

As nossas soluções com qualificação nuclear:

- Construção em aço inoxidável: 316L com tratamento térmico especial

- Vedantes resistentes à radiação: Compostos de etileno-propileno (EPDM)

- Ensaios sísmicos: Qualificado segundo as normas IEEE 344

- Documentação: Rastreabilidade completa do material

Fabrico aeroespacial

Normas de qualidade e fiabilidade:

- Certificação AS9100: Gestão da qualidade aeroespacial

- Rastreabilidade dos materiais: Documentação completa da cadeia de custódia

- Ensaios ambientais: -65°C a +200°C de gama operacional

- Resistência à vibração: 20G operacional, 40G de sobrevivência

Alimentar e farmacêutico

Requisitos sanitários e regulamentares:

- Conformidade com a FDA: Materiais e construção de qualidade alimentar

- 3A normas sanitárias: Requisitos de conceção passíveis de limpeza

- Conformidade HACCP: Análise de riscos e pontos de controlo críticos

- Protocolos de validação: Instalação e qualificação operacional

Variações geográficas e regulamentares

Requisitos da União Europeia

Conformidade com a diretiva ATEX:

- Classificação das zonas: Requisitos para atmosferas explosivas

- Marcação CE: Procedimentos de avaliação da conformidade

- Organismo notificado: Requisitos de certificação por terceiros

- Documentação técnica: Dossier de conceção completo

Normas norte-americanas

Requisitos UL e CSA:

- Localização perigosa: Classificações de classe I, II, III

- Classificações ambientais: Normas de proteção NEMA

- Requisitos sísmicos: Conformidade com o código da construção

- Proteção contra arco elétrico: Considerações sobre segurança eléctrica

Estratégias de atenuação do risco por sector

Abordagem Petróleo e Gás

A estratégia da David para as instalações petroquímicas:

- Sistemas redundantes: Ligações de reserva para circuitos críticos

- Componentes de qualidade superior: Só os bucins à prova de explosão certificados

- Manutenção preventiva: Programas de inspeção trimestrais

- Resposta de emergênciaDisponibilidade da equipa de manutenção 24 horas por dia, 7 dias por semana

Abordagem farmacêutica

Instalação de fabrico de API da Hassan:

- Fornecedores validados: Apenas fornecedores de componentes registados na FDA

- Alterar o controlo: Aprovação formal de quaisquer alterações de componentes

- Documentação: Registos completos de instalação e manutenção

- Qualificação: IQ/OQ/PQ para todas as ligações críticas

Abordagem automóvel

Requisitos do fabrico enxuto:

- Normalização: Fornecedor único para todos os bucins

- Entrega atempada: Inventário gerido pelo fornecedor

- Sistemas de qualidade: Conformidade com a norma IATF 16949

- Melhoria contínua: Eventos Kaizen para a fiabilidade

Análise custo-benefício por sector

Quadro de justificação do investimento

Sectores de alto risco (petróleo e gás, farmacêutico, nuclear):

- Prémio componente do prémio: 300-500% sobre a norma

- Valor de prevenção de falhas: 10.000-50.000x custo do componente

- Cálculo do ROI: 2,000-10,000% retorno do investimento

Indústrias de risco médio (automóvel, alimentar, química):

- Prémio componente do prémio200-300% sobre a norma

- Valor de prevenção de falhas: 1.000-5.000x o custo do componente

- Cálculo do ROI: 300-1,600% retorno do investimento

Indústrias padrão (fabrico geral):

- Prémio componente do prémio: 150-200% sobre a norma

- Valor de prevenção de falhas: 100-500x o custo do componente

- Cálculo do ROI: 50-250% retorno do investimento

Lembre-se que, em indústrias de alto risco, a questão não é se pode comprar componentes fiáveis - é se pode dar-se ao luxo de não os ter 😉

Qual é o ROI que os bucins fiáveis proporcionam em comparação com o risco de inatividade?

O retorno do investimento em bucins de qualidade superior é dos mais elevados na manutenção industrial, excedendo frequentemente 1.000% quando se considera a prevenção do tempo de inatividade.

Os bucins de qualidade superior proporcionam um ROI de 500-5.000% ao evitarem eventos únicos de inatividade que custam 100-1.000 vezes mais do que o investimento no componente, fazendo com que as actualizações de fiabilidade sejam dos investimentos de manutenção mais rentáveis.

Estrutura de cálculo do ROI

Fórmula básica do ROI

ROI = (Custo do tempo de inatividade evitado - Prémio do custo do componente) / Prémio do custo do componente × 100

Análise do ROI da Refinaria Hassan

Após o fracasso do $2.3M, Hassan calculou o ROI da atualização de todas as ligações críticas:

Investimento:

- 150 pontos de ligação críticos

- Bucins ATEX de qualidade superior: $285 cada

- Bucins standard ATEX: $95 cada

- Investimento de prémio: $28,500 custo adicional

Redução dos riscos:

- Redução da probabilidade de falha: 90% (de 2% para 0,2% anualmente)

- Tempo de inatividade evitado: 1.8% × $2.3M = $41.400 anualmente

- ROI anual: ($41,400 – $2,850) / $28,500 = 135%

- Prevenção de falha única ROI: $2,300,000 / $28,500 = 8,070%

Referências de ROI específicas do sector

Aplicações de valor ultra-elevado

| Indústria | Custo/hora de inatividade | Prémio Custo/Glândula | ROI de falha única |

|---|---|---|---|

| Energia nuclear | $5M-15M | $500-1,500 | 3,333-10,000% |

| Refinação de petróleo | $2M-8M | $200-800 | 2,500-4,000% |

| Farmacêutico | $1M-10M | $150-600 | 1,667-6,667% |

| Automóvel | $500K-3M | $100-400 | 1,250-3,000% |

Aplicações de valor médio

| Indústria | Custo/hora de inatividade | Prémio Custo/Glândula | ROI de falha única |

|---|---|---|---|

| Processamento químico | $200K-2M | $75-300 | 667-2,667% |

| Produção de aço | $150K-1M | $50-250 | 600-2,000% |

| Transformação de alimentos | $100K-800K | $40-200 | 500-2,000% |

| Centros de dados | $200K-1,5M | $60-300 | 667-2,500% |

Análise do ROI para vários anos

Estudo de caso da fábrica de David

Análise do custo total de propriedade a 5 anos:

Abordagem de grau padrão:

- Custo inicial: 200 glândulas × $45 = $9,000

- Falhas previstas: 3 eventos em 5 anos

- Custo do tempo de inatividade: 3 × $1,2M = $3,6M

- Custo de substituição: $2,700

- Custo total em 5 anos: $3,611,700

Abordagem de grau superior:

- Custo inicial: 200 glândulas × $185 = $37,000

- Falhas previstas: 0,3 eventos em 5 anos

- Custo de inatividade: 0,3 × $1,2M = $360,000

- Custo de substituição: $555

- Custo total em 5 anos: $397,555

Poupanças a 5 anos: $3.214.145

ROI do investimento em prémios: 11,479% 😉

Cálculos de ROI ajustados ao risco

Análise ponderada pela probabilidade

Simulação de Monte Carlo4 para a refinaria de Hassan:

Modelação de cenários:

- Melhor caso (probabilidade de 90%): Sem falhas, ROI = -100% (apenas custos)

- Muito provavelmente (probabilidade de 9%): 1 falha menor, ROI = 150%

- Na pior das hipóteses (probabilidade de 1%): 1 falha grave, ROI = 8,070%

ROI esperado: (0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Rendimento anual ajustado ao risco: 4.05% rendimento mínimo esperado

Cálculo do valor do seguro

Glândulas de prémio como apólice de seguro:

- "Prémio" anual: $2,850 (custo de atualização amortizado)

- Valor da cobertura: $2.3M prevenção de perdas potenciais

- Taxa de seguro efectiva: 0,12% do valor de cobertura

- Equivalente de seguro comercial: 2-5% do valor de cobertura

- Vantagem de valor: 17-42x melhor do que o seguro comercial

Análise do período de retorno do investimento

Tempo para atingir o ponto de equilíbrio

Cálculo do retorno do investimento por sector:

| Nível de risco do sector | Prémio de investimento | Valor de prevenção de falhas | Período de retorno do investimento |

|---|---|---|---|

| Risco ultra-elevado | $500-1,500 | $5M-15M | 1-7 dias |

| Risco elevado | $200-800 | $1M-8M | 2-19 dias |

| Risco médio | $100-400 | $500K-3M | 1-32 dias |

| Risco padrão | $50-200 | $100K-1M | 2-80 dias |

ROI acumulado ao longo do tempo

A projeção a 10 anos de Hassan:

| Ano | Investimento acumulado | Falhas evitadas | ROI acumulado |

|---|---|---|---|

| 1 | $28,500 | 0,18 eventos | 1,454% |

| 3 | $31,350 | 0,54 eventos | 3,968% |

| 5 | $34,200 | 0,90 eventos | 6,053% |

| 10 | $42,750 | 1,80 eventos | 9,695% |

Financiamento e justificação orçamental

Justificação das despesas de capital

Quadro de apresentação de casos de negócios:

Resumo executivo:

- Investimento necessário: $X premium para componentes fiáveis

- Atenuação dos riscos: Y% redução da probabilidade de falha

- ROI esperado: Z% retorno do investimento

- Período de recuperação: W dias/mês

Impacto financeiro:

- Evitar custos de inatividade: Poupanças anuais quantificadas

- Valor do seguro: Custo equivalente do seguro comercial

- Melhoria da produtividade: Redução das despesas de manutenção

- Conformidade regulamentar: Risco de penalização evitado

Análise de locação vs. compra

Para grandes instalações:

Benefícios da aquisição de capital:

- Propriedade: Controlo total e direitos de modificação

- Depreciação: Benefícios fiscais durante a vida do componente

- Custo a longo prazo: Custo total de propriedade mais baixo

Benefícios do contrato de locação/serviço:

- Fluxo de caixa: Menor investimento inicial

- Inclusão nos serviços: Manutenção e substituição incluídas

- Actualizações tecnológicas: Actualizações automáticas para modelos mais recentes

ROI da melhoria contínua

Monitorização do desempenho

Indicadores-chave de desempenho:

- Tempo médio entre falhas (MTBF)5: Tendências de fiabilidade

- Custo de manutenção por ligação: Medição da eficiência

- Minutos de inatividade por ano: Acompanhamento da disponibilidade

- Custo por unidade produzida: Eficácia global do equipamento

Resultados da melhoria contínua de Hassan

Melhorias em relação ao ano anterior:

| Métrica | Linha de base | Ano 1 | Ano 3 | Melhoria |

|---|---|---|---|---|

| MTBF | 18 meses | 48 meses | 84 meses | 367% |

| Custo de manutenção | $450/conexão | $125/conexão | $85/conexão | Redução 81% |

| Tempo de inatividade não planeado | 48 horas/ano | 12 horas/ano | 4 horas/ano | Redução 92% |

| ROI global | N/A | 1,454% | 6,053% | Crescimento contínuo |

Valor estratégico para além do ROI

Vantagem competitiva

A fiabilidade como fator de diferenciação:

- Confiança do cliente: Desempenho de entrega consistente

- Reputação no mercado: Conhecido pela sua excelência operacional

- Poder de fixação de preços: Preços de topo para um fornecimento fiável

- Oportunidades de crescimento: Capacidade para projectos de expansão

Valor da gestão de riscos

Para além dos rendimentos financeiros:

- Conformidade regulamentar: Evitar sanções por infração

- Proteção do ambiente: Incidentes de descarga evitados

- Segurança dos trabalhadores: Redução da exposição a acidentes

- Continuidade das actividades: Manutenção das relações com os clientes

Lembre-se, os investimentos com maior ROI são frequentemente os que evitam desastres em vez de criar lucros - e os bucins fiáveis são exatamente esse tipo de investimento 😉

Conclusão

Os bucins fiáveis proporcionam um ROI excecional de 500-5.000% ao evitarem eventos de tempo de inatividade que custam 100-1.000 vezes mais do que o investimento no prémio do componente.

Perguntas frequentes sobre os custos de inatividade e a fiabilidade dos bucins

P: Como posso calcular o custo real do tempo de inatividade para a minha instalação específica?

A: Calcule o valor da sua produção horária (receita anual ÷ horas de funcionamento), adicione os custos fixos de mão de obra durante o tempo de inatividade, inclua os custos de reinício/resíduos e tenha em conta as penalizações dos clientes. A maioria das instalações regista um impacto total de $50K-500K por hora.

P: Qual é a diferença de fiabilidade entre os bucins standard e premium?

A: Os bucins Premium reduzem as taxas de falha em 80-95% através de melhores materiais, vedação avançada e testes rigorosos. Os bucins standard falham normalmente 2-5% por ano, enquanto as versões premium falham 0,1-0,5% por ano em condições semelhantes.

P: Quanto tempo é normalmente necessário para recuperar o investimento em bucins de qualidade superior?

A: Os períodos de retorno variam de dias a meses, dependendo dos custos de inatividade. As indústrias de alto risco, como a do petróleo e do gás, vêem o retorno do investimento em 1-30 dias, enquanto a indústria transformadora em geral vê períodos de retorno de 1-6 meses.

P: As falhas nos prensa-cabos podem realmente causar paragens de vários milhões de dólares?

A: Sim, sem dúvida. Uma única glândula avariada pode desencadear paragens de segurança em indústrias de processo. Documentámos casos que vão de $500K a mais de $10M em custos totais devido a falhas de um único componente em refinarias, fábricas de produtos químicos e instalações de fabrico.

P: Qual é a melhor forma de identificar as ligações que necessitam de bucins de qualidade superior?

A: Concentre-se primeiro em pontos únicos de falha, sistemas críticos de segurança e áreas de alto custo de tempo de inatividade. Analise o caminho crítico das suas instalações - qualquer ligação cuja falha possa interromper operações importantes justifica componentes de qualidade superior com um potencial de ROI de 500%+.

-

Explore os principais componentes e fórmulas utilizados para calcular o verdadeiro custo do tempo de inatividade não planeado nas operações industriais. ↩

-

Saiba mais sobre a estratégia de inventário JIT, uma metodologia destinada a aumentar a eficiência e a diminuir o desperdício, recebendo os bens apenas quando são necessários. ↩

-

Descubra como as correntes indesejadas entre dois pontos que partilham uma ligação à terra comum podem causar interferências e ruído nos circuitos eléctricos. ↩

-

Compreender como esta técnica matemática computorizada é utilizada para ter em conta o risco na análise quantitativa e na tomada de decisões. ↩

-

Saiba como este indicador-chave de desempenho (KPI) mede o tempo decorrido previsto entre falhas inerentes a um sistema mecânico ou eletrónico durante o funcionamento normal. ↩