Imagine isto: Está a olhar para uma instalação de prensa-cabos aparentemente perfeita, mas de alguma forma a água encontra o seu caminho para o interior. O mistério? O que não se consegue ver a olho nu - imperfeições microscópicas, rugosidade da superfície e interações a nível molecular que determinam se o seu vedante tem êxito ou falha de forma espetacular.

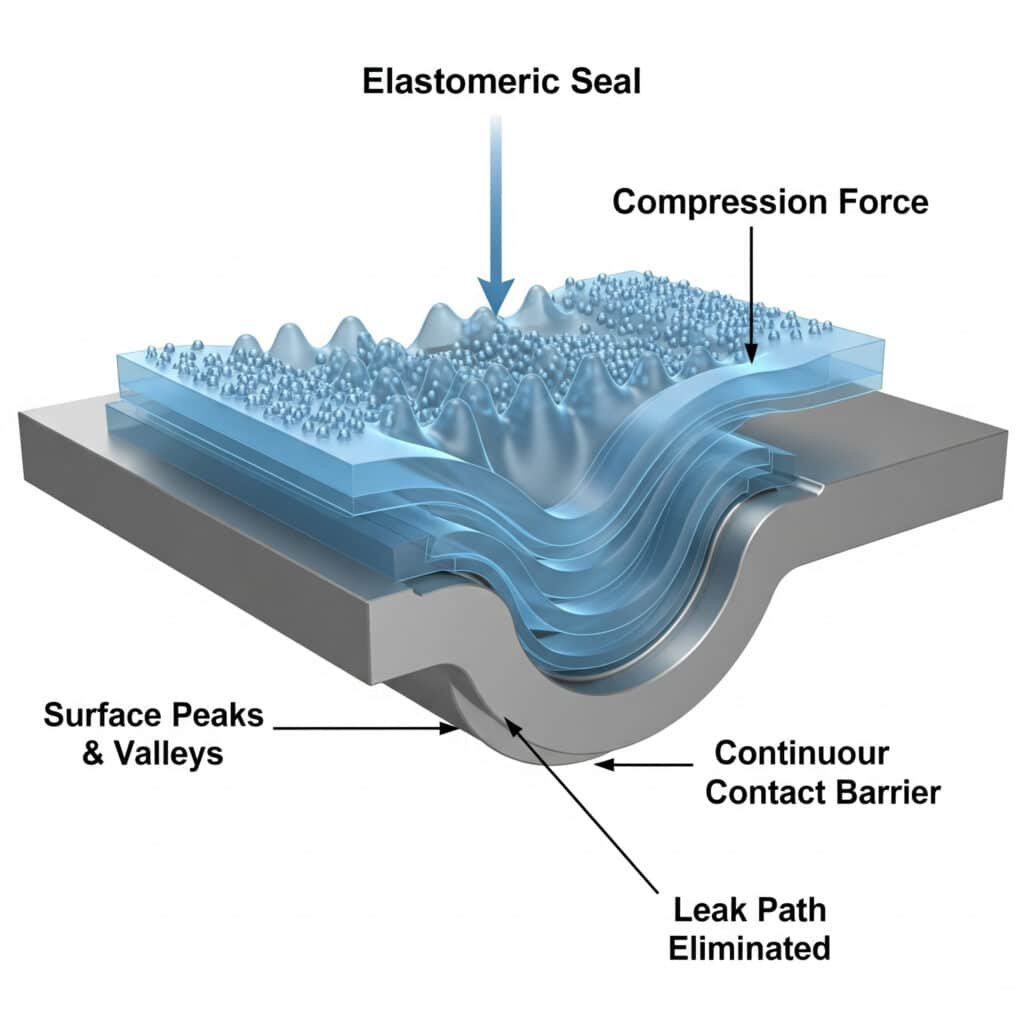

Os mecanismos de vedação dos bucins funcionam através da deformação controlada de materiais elastoméricos1 que se adaptam às irregularidades microscópicas da superfície, criando barreiras de contacto a nível molecular que impedem a penetração de fluidos. A eficácia depende da obtenção de uma pressão de contacto óptima, da compatibilidade do material e da qualidade do acabamento da superfície em escalas medidas em micrómetros.

Após uma década na Bepto Connector, aprendi que compreender a vedação ao nível microscópico não é apenas uma curiosidade académica - é a chave para evitar as falhas misteriosas que enlouquecem os engenheiros. Deixe-me levá-lo numa viagem ao mundo invisível onde a verdadeira vedação acontece. 🔬

Índice

- O que acontece realmente quando os materiais de vedação entram em contacto com as superfícies?

- Qual o desempenho dos diferentes tipos de elastómeros a nível molecular?

- Qual o papel da rugosidade da superfície na eficácia da vedação?

- Como é que os factores ambientais afectam o desempenho da selagem microscópica?

- Que tecnologias avançadas melhoram a selagem microscópica?

- FAQ

O que acontece realmente quando os materiais de vedação entram em contacto com as superfícies?

No momento em que um O-ring toca numa superfície metálica, começa uma batalha invisível entre forças moleculares, irregularidades da superfície e propriedades do material. Compreender este drama microscópico é crucial para uma vedação fiável.

A vedação eficaz ocorre quando os materiais elastoméricos se deformam para preencher os vales e os picos da superfície à escala micrométrica, criando barreiras de contacto contínuas que bloqueiam os caminhos de penetração de fluidos. O processo envolve a deformação elástica, a adesão molecular e a conformidade da superfície que trabalham em conjunto para eliminar os caminhos de fuga.

A Física do Contacto Microscópico

Quando se comprime um vedante contra uma superfície, ocorrem vários fenómenos em simultâneo:

Fase inicial de contacto

- Contacto Asperity: Os pontos altos de ambas as superfícies tocam-se primeiro

- Deformação elástica: O material de vedação começa a conformar-se com o perfil da superfície

- Distribuição da carga: A pressão de contacto espalha-se pela interface

- Deslocação de ar: O ar retido escapa-se dos vales à superfície

Deformação progressiva

À medida que a compressão aumenta, o material de vedação flui para vales microscópicos:

- Deformação primária: Mudança de forma em grande escala (visível)

- Deformação secundária: Preenchimento de marcas de maquinagem e riscos

- Deformação terciária: Conformidade da superfície a nível molecular

- Estado final: Eliminação completa das vias de fuga

Limiares de pressão crítica

- Pressão mínima de vedação: 0,1-0,5 MPa para contacto básico

- Pressão de vedação ideal: 1-5 MPa para o enchimento completo do vale

- Pressão máxima de segurança: 10-20 MPa antes de danificar a vedação

Energia de superfície e adesão molecular

Ao nível microscópico, a vedação não é apenas mecânica - trata-se também de atração molecular:

Forças de Van der Waals

- Gama: 0,1-1,0 nanómetros

- Força: Fraco mas significativo no contacto molecular

- Efeito: Melhoria da aderência entre o vedante e a superfície

- Materiais: Mais eficaz com elastómeros polares

Ligação química

- Ligação de hidrogénio2: Com superfícies polares e elastómeros

- Interações dipolares: Entre sítios de superfície carregados

- Obrigações temporárias: Formar e quebrar com o movimento térmico

- Efeito cumulativo: Milhões de ligações fracas criam uma forte adesão

Lembro-me do David, de uma empresa de instrumentos de precisão na Alemanha, a descrever os seus desafios em matéria de vedação: "Podemos maquinar superfícies até 0,1 Ra, mas mesmo assim temos fugas." A questão não era o acabamento da superfície - era compreender que mesmo as superfícies lisas como um espelho têm vales microscópicos que precisam de ser preenchidos.

Teoria da eliminação do caminho de fuga

Para que um vedante seja eficaz, tem de eliminar TODOS os potenciais caminhos de fuga:

Formação de barreira contínua

- Contacto completo: Sem lacunas maiores que as dimensões moleculares

- Pressão uniforme: A distribuição homogénea evita os pontos fracos

- Fluxo de materiais: O elastómero preenche todas as irregularidades da superfície

- Interface estável: Mantém o contacto em condições de funcionamento

Dimensões do caminho de fuga crítico

- Moléculas de água: ~0,3 nanómetros de diâmetro

- Moléculas de petróleo: 1-5 nanómetros típicos

- Moléculas de gás: 0,1-0,5 nanómetros

- Contacto de vedação necessário: <0,1 nanómetros para uma vedação estanque ao gás

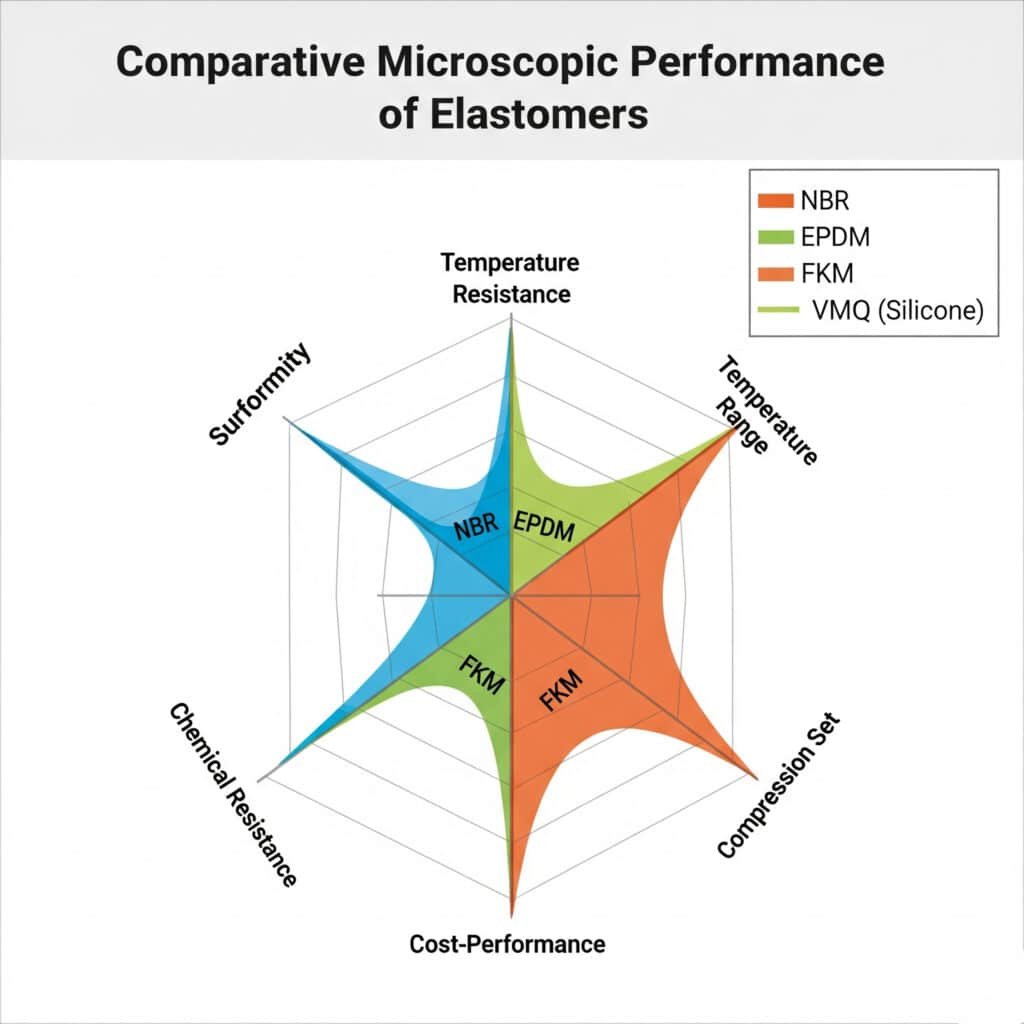

Qual o desempenho dos diferentes tipos de elastómeros a nível molecular?

Nem todos os materiais de vedação são criados de forma igual ao nível microscópico. Cada tipo de elastómero tem caraterísticas moleculares únicas que afectam drasticamente o desempenho da vedação.

As diferentes estruturas moleculares dos elastómeros proporcionam diferentes graus de flexibilidade, conformidade da superfície e compatibilidade química, sendo a densidade das ligações cruzadas e a mobilidade da cadeia polimérica os principais factores que determinam a eficácia da vedação microscópica. A compreensão destas diferenças ajuda a selecionar os materiais ideais para aplicações específicas.

Borracha nitrílica (NBR) - O cavalo de batalha

Caraterísticas moleculares

- Espinha dorsal do polímero: Copolímero de butadieno-acrilonitrilo

- Densidade de ligações cruzadas: Moderado (bom equilíbrio flexibilidade/força)

- Temperatura de transição vítrea3: -40°C a -10°C dependendo do teor de ACN

- Mobilidade molecular: Bom à temperatura ambiente

Desempenho Microscópico

- Conformidade da superfície: Excelente para rugosidade superficial moderada

- Propriedades de recuperação: Boa memória elástica após a deformação

- Estabilidade térmica: Mantém a selagem 20-120°C

- Resistência química: Bom com produtos petrolíferos

Aplicação no mundo real: A refinaria de Hassan, na Arábia Saudita, utiliza os nossos bucins vedados com NBR no serviço de petróleo bruto. A análise microscópica após 5 anos revelou uma excelente manutenção do contacto superficial apesar dos ciclos térmicos.

EPDM - O Campeão Ambiental

Estrutura molecular Vantagens

- Espinha dorsal saturada: Sem ligações duplas para oxidação

- Flexibilidade da cadeia lateral: Desempenho melhorado a baixas temperaturas

- Estabilidade das ligações cruzadas: Excelente resistência ao envelhecimento

- Grupos polares: Boa aderência a superfícies metálicas

Propriedades de vedação microscópicas

- Gama de temperaturas: Mantém a flexibilidade -50°C a +150°C

- Resistência ao ozono: A estrutura molecular evita as fissuras

- Humidificação da superfície: Bom contacto com vários substratos

- Estabilidade a longo prazo: Mudanças mínimas de propriedade ao longo do tempo

Fluorocarbono (FKM/Viton) - O especialista em química

Caraterísticas moleculares únicas

- Átomos de flúor: Criar inércia química

- Ligações C-F fortes: Resistir ao ataque químico

- Elevada densidade de ligações cruzadas: Excelentes propriedades mecânicas

- Baixa permeabilidade: Transmissão mínima de gás/vapor

Caraterísticas de desempenho microscópico

- Dureza da superfície: Requer uma compressão mais elevada para estar em conformidade

- Compatibilidade química: Inerte aos produtos químicos mais agressivos

- Estabilidade térmica: Mantém as suas propriedades até 200°C

- Resistência à permeação: Bloqueia a penetração a nível molecular

Silicone (VMQ) - O Extremista da Temperatura

Estrutura molecular Benefícios

- Espinha dorsal Si-O: Extremamente flexível a baixas temperaturas

- Grupos orgânicos laterais: Fornecer opções de compatibilidade química

- Baixa transição vítrea: Permanece flexível até -100°C

- Estabilidade térmica: Mantém as suas propriedades até 250°C

Comportamento de vedação microscópica

- Conformidade excecional: Flui para os pormenores mais finos da superfície

- Independência da temperatura: Vedação consistente numa vasta gama

- Conjunto de baixa compressão: Mantém a pressão de contacto ao longo do tempo

- Energia de superfície: Boa humidificação na maioria dos substratos

Desempenho Microscópico Comparativo

| Imóveis | NBR | EPDM | FKM | VMQ |

|---|---|---|---|---|

| Conformidade da superfície | Bom | Excelente | Justo | Excelente |

| Gama de temperaturas | Moderado | Bom | Excelente | Excelente |

| Resistência química | Moderado | Bom | Excelente | Justo |

| Conjunto de compressão | Bom | Excelente | Bom | Justo |

| Custo-desempenho | Excelente | Bom | Justo | Pobres |

Seleção de materiais para otimização microscópica

Aplicações de elevada rugosidade superficial

- Primeira escolha: EPDM ou Silicone para uma conformidade máxima

- Evitar: Compostos FKM duros que não podem fluir para os vales

- Compressão: Aumento de 15-20% para superfícies rugosas

Aplicações de precisão (Ra < 0,4)

- Ótimo: NBR ou FKM para estabilidade dimensional

- Benefícios: Requisitos de compressão mais baixos

- Considerações: A preparação da superfície é fundamental para o desempenho

Serviço químico

- Produtos químicos agressivos: FKM obrigatório apesar das limitações de conformidade

- Produtos químicos suaves: O EPDM proporciona uma melhor vedação com uma resistência adequada

- Testes de compatibilidade: Essencial para a fiabilidade a longo prazo

Marcus, desse projeto de Manchester, aprendeu esta lição quando, ao mudar de vedantes NBR para EPDM, melhorou os resultados do seu teste IP68 de uma taxa de aprovação de 85% para 99% - simplesmente porque o EPDM se adaptou melhor às suas superfícies maquinadas ao nível microscópico.

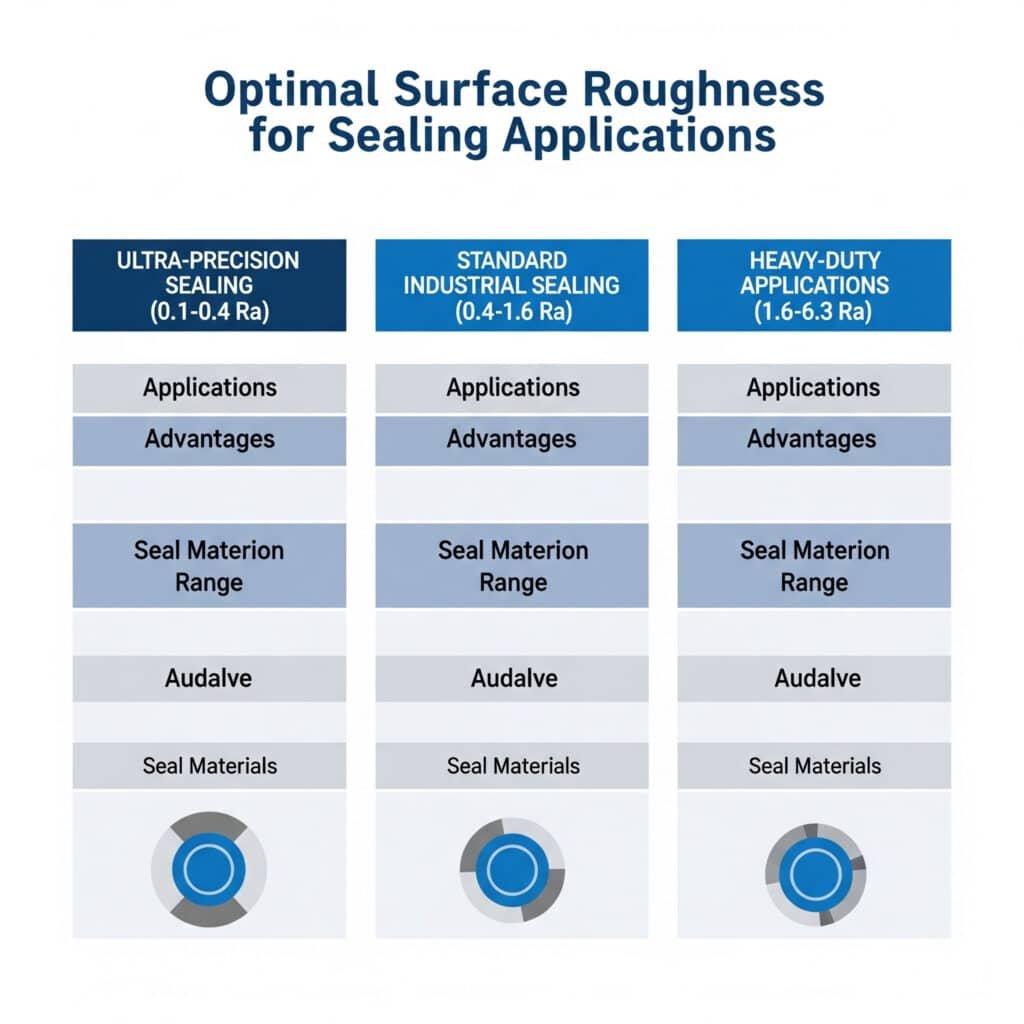

Qual o papel da rugosidade da superfície na eficácia da vedação?

A rugosidade da superfície não é apenas uma especificação de fabrico - é a paisagem microscópica que determina o sucesso ou o fracasso dos seus vedantes. Compreender esta relação é crucial para um desempenho fiável da glândula.

Rugosidade da superfície4 afecta diretamente os requisitos de pressão de vedação e a formação de um caminho de fuga, sendo que os valores óptimos de rugosidade de 0,4-1,6 Ra proporcionam o melhor equilíbrio entre a conformidade da vedação e o custo de fabrico. Superfícies demasiado lisas podem, de facto, reduzir a eficácia da vedação devido a um bloqueio mecânico insuficiente.

A relação rugosidade-vedação

Medição da rugosidade da superfície

- Ra (rugosidade média): Especificação mais comum

- Rz (Altura do pico ao vale): Crítico para riscos profundos

- Rmax (altura máxima do pico): Determina os requisitos de pressão

- Relação de suporte: Percentagem da superfície em contacto

Gamas de rugosidade óptimas por aplicação

Vedação de ultraprecisão (0,1-0,4 Ra)

- Aplicações: Sistemas hidráulicos, instrumentos de precisão

- Vantagens: Requisitos de baixa pressão de vedação

- Desvantagens: Maquinação dispendiosa, chaveamento mecânico limitado

- Materiais de vedação: Compostos duros (Shore A 80-90)

Vedação industrial padrão (0,4-1,6 Ra)

- Aplicações: A maioria das instalações de prensa-cabos

- Vantagens: Boa conformidade/equilíbrio de custos

- Desvantagens: Requisitos de pressão moderados

- Materiais de vedação: Compostos médios (Shore A 60-80)

Aplicações para trabalhos pesados (1,6-6,3 Ra)

- Aplicações: Bucins grandes, caixas de fundição

- Vantagens: Excelente codificação mecânica

- Desvantagens: Necessidade de uma pressão de vedação elevada

- Materiais de vedação: Compostos macios (Shore A 40-70)

Interação microscópica entre vedante e superfície

Mecânica de enchimento Valley

Quando uma junta entra em contacto com uma superfície rugosa, o fluxo de material segue padrões previsíveis:

- Contacto inicial: Os picos altos comprimem primeiro

- Enchimento progressivo: O material flui para os vales

- Vedação completa: Todos os vales preenchidos até à profundidade crítica

- Equilíbrio de pressão: Estabelecimento de um contacto uniforme

Profundidade crítica do vale

- Vales pouco profundos (<5 μm): Fácil de encher com uma pressão moderada

- Vales médios (5-25 μm): Exigir uma seleção óptima dos materiais

- Vales profundos (>25 μm): Podem ser necessários vários elementos de vedação

Efeitos de direccionalidade da superfície

- Acabamento circunferencial: Ideal para aplicações de O-ring

- Acabamento axial: Pode criar trajectórias de fuga em espiral

- Padrão de hachuras cruzadas: Proporciona uma excelente retenção de vedação

- Acabamento aleatório: Bom desempenho para fins gerais

Impacto do processo de fabrico

Efeitos da maquinagem na vedação

Diferentes processos de fabrico criam assinaturas microscópicas únicas:

Maquinação CNC

- Qualidade da superfície: Excelente repetibilidade

- Controlo da rugosidade: Conquista Precise Ra

- Direccionalidade: Padrões de trajetória da ferramenta controláveis

- Custo: Mais elevado mas justificado para aplicações críticas

Processos de fundição

- Variação da superfície: Maior rugosidade, menos previsível

- Preocupações com a porosidade: Os vazios microscópicos podem criar trajectórias de fugas

- Requisitos de acabamento: Frequentemente necessitam de maquinagem secundária

- Seleção de vedantes: Exigir materiais mais macios e adaptáveis

Moldagem/Fôrmação

- Replicação de superfície: Copia exatamente a superfície do molde

- Consistência: Excelente uniformidade de peça para peça

- Limitações: Os ângulos de inclinação afectam a geometria da ranhura de vedação

- Aplicações: Vantagens da produção em grande escala

Estudos de caso de rugosidade de superfície no mundo real

Desafio de instrumentos de precisão do David

Problema: Superfícies de 0,1 Ra com vedantes NBR duros com uma taxa de fuga de 15%

Causa principal: Chaveamento mecânico insuficiente entre o vedante e a superfície

Solução: Mudar para um acabamento de 0,8 Ra com um composto EPDM mais macio

Resultado: Taxa de fuga <1% com estabilidade melhorada a longo prazo

Aplicação petroquímica de Hassan

Desafio: Caixas de alumínio fundido com rugosidade de 6,3 Ra

Questão: Os vedantes standard não conseguiam preencher completamente os vales profundos

Solução: Vedação de dois estágios com vedação primária macia e anel O-ring de reserva

Resultado: Atingiu a classificação IP68 com 99,5% de fiabilidade

Melhores práticas de preparação da superfície

Requisitos de limpeza

- Desengorduramento: Remover todos os óleos de maquinagem e contaminantes

- Remoção de partículas: Eliminar os detritos abrasivos dos vales

- Secagem: Assegurar a eliminação total da humidade

- Inspeção: Verificar a limpeza antes da instalação do vedante

Medidas de controlo da qualidade

- Verificação da rugosidade: Medição de Ra real vs. Ra especificado

- Inspeção visual: Verificar se existem riscos, ranhuras ou defeitos

- Testes de contaminação: Verificar os níveis de limpeza

- Documentação: Registar o estado da superfície para efeitos de rastreabilidade

Na Bepto, especificamos os requisitos de rugosidade da superfície para todas as nossas superfícies de acoplamento de prensa-cabos e fornecemos instruções detalhadas de preparação. Esta atenção aos detalhes microscópicos é a razão pela qual os nossos clientes atingem taxas de sucesso de vedação >99% em aplicações críticas.

Como é que os factores ambientais afectam o desempenho da selagem microscópica?

As condições ambientais não afectam apenas as propriedades gerais dos materiais de vedação - alteram drasticamente as interações microscópicas entre as vedações e as superfícies. A compreensão destes efeitos é crucial para a fiabilidade a longo prazo.

A temperatura, a pressão, a exposição a produtos químicos e o tempo afectam a mobilidade molecular, a adesão à superfície e as propriedades dos materiais a nível microscópico, exigindo uma compensação ambiental na seleção de materiais e nos parâmetros de conceção. Estes factores podem aumentar as taxas de fuga em 10-1000x se não forem devidamente tratados.

Efeitos da temperatura na vedação microscópica

Impactos a baixas temperaturas

Alterações a nível molecular:

- Mobilidade reduzida da corrente: As cadeias poliméricas tornam-se rígidas

- Aumento dos efeitos de transição vítrea: O material torna-se vítreo

- Perda de conformidade da superfície: Capacidade reduzida de preencher os vales

- Contração térmica: Cria lacunas nas interfaces de vedação

Limiares de temperatura crítica:

- NBR: A eficácia da vedação diminui abaixo de -20°C

- EPDM: Mantém o desempenho até -40°C

- FKM: Limitado a -15°C para vedação dinâmica

- VMQ: Vedação eficaz mantida até -60°C

Estratégias de compensação microscópica:

- Compostos mais macios: Dureza inferior mantém a flexibilidade

- Aumento da compressão25-50% rácios de compressão mais elevados

- Otimização do acabamento da superfície: Superfícies mais lisas (0,2-0,4 Ra)

- Mecanismos de pré-carga: Retenção do vedante por mola

Efeitos a altas temperaturas

Processos de degradação molecular:

- Repartição das ligações cruzadas: Propriedades elásticas reduzidas

- Cisão da cadeia: A deformação permanente aumenta

- Reacções de oxidação: Ocorre o endurecimento da superfície

- Perda volátil: Os plastificantes evaporam-se, as juntas encolhem

Cronograma de degradação do desempenho:

- 0-1000 horas: Alterações mínimas de propriedade

- 1000-5000 horas: Aumento percetível do conjunto de compressão

- 5000-10000 horas: Perda significativa de pressão de selagem

- >10000 horas: Normalmente, é necessária uma substituição

Sarah, de uma instalação geotérmica na Islândia, partilhou a sua experiência: "Pensámos que os nossos bucins estavam a falhar devido à vibração, mas a análise microscópica mostrou que os vedantes de EPDM estavam a perder flexibilidade molecular a 180°C, criando microfendas que não conseguíamos ver."

Efeitos da pressão nas interfaces de vedação

Aplicações de alta pressão

Fenómenos Microscópicos:

- Conformidade reforçada: Aumento da superfície de contacto

- Fluxo de materiais: Vedar a extrusão nos espaços livres

- Concentração de tensões: Pontos de alta pressão localizados

- Deformação permanente: Aceleração do conjunto de compressão

Diretrizes de otimização da pressão:

- 5-15 MPa: Gama de pressão de vedação óptima

- 15-30 MPa: Aceitável com uma conceção de ranhura adequada

- >30 MPa: Risco de danos nos vedantes e de extrusão

- Anéis de reserva: Necessário acima de 20 MPa de pressão

Aplicações de vácuo

Desafios únicos:

- Emissão de gases: Os compostos voláteis criam contaminação

- Adesão à superfície: É necessário um contacto molecular reforçado

- Permeação: As moléculas de gás passam através do material de vedação

- Requisitos de compressão: São necessários rácios de compressão mais elevados

Ambiente Químico Efeitos Microscópicos

Inchaço e contração

Mecanismos moleculares:

- Absorção de solventes: As cadeias de polímeros separam-se, as juntas incham

- Extração de plastificante: O material encolhe e endurece

- Reação química: Quebra ou formação de ligações cruzadas

- Degradação da superfície: Desenvolvimento de fissuras microscópicas

Métodos de avaliação da compatibilidade:

- Ensaio de dilatação volumétrica: Protocolo padrão ASTM D471

- Avaliação do conjunto de compressão: Medição da deformação a longo prazo

- Análise de superfície: Exame microscópico de degradação

- Ensaios de permeabilidade: Taxas de transmissão molecular

Efeitos químicos agressivos

Compostos fluorados:

- Ataque molecular: Quebrar as ligações da espinha dorsal do polímero

- Gravura de superfície: Criar trajectos de fuga microscópicos

- Degradação rápida: Falha em horas ou dias

- Seleção de materiais: Apenas o FKM oferece uma resistência adequada

Agentes oxidantes:

- Formação de radicais livres: Reacções de envelhecimento acelerado

- Alterações de ligações cruzadas: Alterar as propriedades mecânicas

- Endurecimento de superfícies: Capacidade de conformidade reduzida

- Depleção de antioxidantes: Perda progressiva de desempenho

Alterações Microscópicas Dependentes do Tempo

Desenvolvimento de conjuntos de compressão

Processo de relaxamento molecular:

- Deformação inicial: A resposta elástica domina

- Relaxamento do stress: As cadeias poliméricas reorganizam-se

- Conjunto permanente: Alterações moleculares irreversíveis

- Perda de vedação: Redução da pressão de contacto ao longo do tempo

Modelação Preditiva:

- Equações de Arrhenius5: Factores de aceleração da temperatura

- Williams-Landel-Ferry: Sobreposição tempo-temperatura

- Relações de lei de potência: Correlações tensão-tempo

- Previsão da vida útil: Com base em limites de desempenho aceitáveis

Fratura por stress ambiental

Iniciação de fissuras microscópicas:

- Concentração de tensões: Nas imperfeições da superfície

- Ataque ambiental: Enfraquecimento químico das ligações

- Propagação de fissuras: Desenvolvimento de falhas progressivas

- Falha catastrófica: Perda súbita de vedação

Marcus descobriu este fenómeno quando os seus bucins para cabos exteriores começaram a falhar ao fim de exatamente 18 meses. A análise microscópica revelou fissuras induzidas pelo ozono nos vedantes de NBR que não eram visíveis até à ocorrência da falha. A mudança para EPDM eliminou completamente o problema.

Estratégias de compensação ambiental

Matriz de seleção de materiais

| Ambiente | Escolha primária | Opção secundária | Evitar |

|---|---|---|---|

| Alta temperatura | FKM | EPDM | NBR |

| Baixa temperatura | VMQ | EPDM | FKM |

| Serviço químico | FKM | EPDM | NBR |

| Exterior/Ozona | EPDM | VMQ | NBR |

| Alta pressão | NBR | FKM | VMQ |

| Serviço de vácuo | FKM | EPDM | NBR |

Alterações de conceção

- Geometria da ranhura: Otimizar para as condições ambientais

- Taxas de compressão: Ajustar os efeitos da temperatura

- Acabamentos de superfície: Compensar as alterações das propriedades do material

- Sistemas de backup: Vedação redundante para aplicações críticas

Que tecnologias avançadas melhoram a selagem microscópica?

A moderna tecnologia de vedação vai muito além dos tradicionais O-rings e juntas. Materiais e técnicas de fabrico avançados estão a revolucionar o desempenho da vedação microscópica.

A nanotecnologia, os tratamentos de superfície e a química avançada dos polímeros permitem melhorias no desempenho da vedação de 10 a 100 vezes em relação às abordagens convencionais, através da engenharia a nível molecular das interfaces vedante-superfície. Estas tecnologias estão a tornar-se correntes em aplicações críticas.

Aplicações nanotecnológicas

Reforço com nanopartículas

Integração de nanotubos de carbono:

- Estrutura molecular: Tubos de parede simples e de parede múltipla

- Melhoria do património: Possibilidade de aumentar a força em 100x

- Condutividade térmica: Dissipação de calor melhorada

- Propriedades eléctricas: Condutividade controlada para aplicações EMC

Incorporação de grafeno:

- Estrutura bidimensional: A última palavra em magreza com força

- Propriedades de barreira: Impermeável às moléculas de gás

- Manutenção da flexibilidade: Não compromete a elasticidade

- Inércia química: Resistência química melhorada

Modificações de nano-superfícies

Tratamento com plasma:

- Ativação de superfície: Aumenta a energia de aderência

- Ligação molecular: Cria pontos de fixação química

- Rugosidade controlada: Otimização da textura à escala nanométrica

- Remoção de contaminação: Limpeza a nível molecular

Monocamadas auto-montadas (SAMs):

- Organização molecular: Estruturas de superfície ordenadas

- Imóveis à medida: Controlo hidrofóbico/hidrofílico

- Funcionalidade química: Interações moleculares específicas

- Controlo da espessura: Precisão ao nível de Angstrom

Química avançada de polímeros

Polímeros com memória de forma

Mecanismo molecular:

- Forma temporária: Estado deformado aquando da instalação

- Ativação do gatilho: Temperatura ou estímulo químico

- Recuperação da forma: Regressa à geometria de vedação optimizada

- Contacto melhorado: Regulação automática da pressão

Aplicações em prensa-cabos:

- Facilidade de instalação: Comprimir para inserir, expandir para selar

- Auto-reparação: Fecho automático da abertura após ciclo térmico

- Vedação adaptável: Reage às alterações ambientais

- Redução da manutenção: Desempenho auto-otimizado

Elastómeros de cristais líquidos

Propriedades únicas:

- Orientação molecular: Cadeias poliméricas alinhadas

- Comportamento anisotrópico: Propriedades dependentes da direção

- Resposta a estímulos: Alterações com a temperatura/campo elétrico

- Deformação reversível: Alterações de forma controladas

Vantagens da vedação:

- Vedação direcional: Optimizado para caminhos de fuga específicos

- Ajuste ativo: Controlo da pressão de selagem em tempo real

- Adaptação ambiental: Otimização automática de propriedades

- Vida útil alargada: Mecanismos de degradação reduzidos

Sistemas de vedação inteligentes

Sensores incorporados

Monitorização Microscópica:

- Sensores de pressão: Medição da pressão de contacto em tempo real

- Monitorização da temperatura: Seguimento do estado térmico local

- Deteção química: Identificação do produto de degradação

- Medição da deformação: Quantificação da deformação da junta

Integração de dados:

- Transmissão sem fios: Capacidade de monitorização remota

- Análise preditiva: Algoritmos de previsão de falhas

- Programação da manutenção: Tempo de substituição optimizado

- Otimização do desempenho: Ajuste dos parâmetros em tempo real

Materiais autocurativos

Mecanismos de reparação molecular:

- Sistemas de microcápsulas: Libertação de agente de cura após danos

- Colagem reversível: Ligações cruzadas temporárias que se reformam

- Recuperação da memória de forma: Fecho automático de fendas

- Reparação de catalisadores: As reacções químicas restauram as propriedades

Implementação na selagem:

- Cicatrização de microfissuras: Evita o desenvolvimento de trajectórias de fuga

- Vida útil alargada2-5x a vida útil do vedante convencional

- Manutenção reduzida: Capacidades de auto-reparação

- Fiabilidade melhorada: Restauro automático do desempenho

Tecnologias de Engenharia de Superfícies

Deposição em camada atómica (ALD)

Capacidades do processo:

- Precisão atómica: Controlo da espessura de uma camada

- Revestimento conformal: Cobertura uniforme em geometrias complexas

- Adaptação química: Funcionalidade molecular específica

- Películas sem defeitos: Camadas de barreira sem pinhole

Aplicações de vedação:

- Reforço da barreira: Impermeabilidade a nível molecular

- Proteção química: Camadas superficiais inertes

- Promoção da adesão: Ligação optimizada entre a superfície de vedação e a superfície

- Resistência ao desgaste: Maior durabilidade da superfície

Texturização de superfícies a laser

Criação de padrões microscópicos:

- Rugosidade controlada: Dimensões exactas do vale e do pico

- Otimização de padrões: Concebidos para tipos de vedantes específicos

- Bolsas de lubrificação: Reservatórios microscópicos de fluidos

- Propriedades direcionais: Caraterísticas de vedação anisotrópicas

Benefícios de desempenho:

- Fricção reduzida: Forças de instalação mais reduzidas

- Maior retenção: Bloqueio mecânico do vedante

- Melhoria da conformidade: Distribuição optimizada da pressão de contacto

- Vida útil prolongada: Redução do desgaste e da degradação

Implementação de tecnologias avançadas no mundo real

O desafio ambiental extremo de Hassan

Aplicação: Processamento de gás ácido a 200°C, 50 bar de pressão

Abordagem tradicional: Substituições mensais de vedantes, taxa de avaria do 15%

Solução avançada:

- Vedantes de FKM reforçados com grafeno

- Superfícies de acoplamento tratadas com plasma

- Monitorização da pressão incorporada

Resultados: Intervalos de manutenção de 18 meses, taxa de falha <1%

Aplicação de precisão do David

Requisito: Vedação estanque ao hélio para instrumentos analíticos

Desafio: Os vedantes convencionais permitiam fugas a nível molecular

Inovação:

- Revestimentos de barreira ALD em superfícies de vedação

- Superfícies de acoplamento nano-texturizadas

- Matriz polimérica auto-regenerativa

Realização: Melhoria de 100x na estanquicidade

Tendências tecnológicas futuras

Vedação biomimética

Desenhos inspirados na natureza:

- Adesão da lagartixa: Utilização da força de Van der Waals

- Proteínas de mexilhão: Mecanismos de adesão subaquática

- Cutículas vegetais: Sistemas de barreira multicamada

- Juntas de insectos: Interfaces de vedação flexíveis e duradouras

Integração da Inteligência Artificial

Sistemas Smart Seal:

- Aprendizagem automática: Reconhecimento de padrões para a previsão de falhas

- Controlo adaptativo: Otimização de parâmetros em tempo real

- Manutenção preventiva: Programação de substituição baseada em IA

- Otimização do desempenho: Algoritmos de melhoria contínua

Na Bepto Connector, estamos a incorporar ativamente estas tecnologias avançadas nos nossos designs de bucins de próxima geração. Embora os princípios tradicionais de vedação continuem a ser importantes, estas inovações estão a permitir níveis de desempenho que pareciam impossíveis há apenas alguns anos. 🚀

Conclusão

Compreender a vedação ao nível microscópico transforma a instalação de bucins de adivinhação em engenharia de precisão. O mundo invisível das interações moleculares, a conformidade da superfície e os efeitos ambientais determinam o sucesso ou o fracasso das suas instalações - muitas vezes de formas que não são aparentes até ser demasiado tarde.

As principais conclusões da nossa viagem microscópica: a rugosidade da superfície não é apenas um número de especificação, a seleção de materiais afecta o desempenho a nível molecular, os factores ambientais criam processos de degradação invisíveis e as tecnologias avançadas estão a revolucionar o que é possível em termos de desempenho de vedação.

Quer se trate dos requisitos de precisão de David, dos ambientes extremos de Hassan ou dos desafios de fiabilidade de Marcus, os princípios permanecem os mesmos - controle a interface microscópica e controlará o desempenho da vedação.

Na Bepto Connector, aplicamos este conhecimento microscópico a todos os processos de conceção e fabrico de bucins. O nosso compromisso com a ciência da vedação ao nível molecular é a razão pela qual os nossos clientes atingem uma fiabilidade >99% em aplicações onde outros lutam para atingir 90%. A diferença está nos detalhes que não se vêem. 😉

FAQ

P: Porque é que alguns bucins apresentam fugas mesmo quando parecem estar perfeitamente instalados?

A: Os caminhos de fuga microscópicos, invisíveis a olho nu, são a causa principal. A rugosidade da superfície, a compressão inadequada do vedante ou as lacunas a nível molecular podem permitir a penetração de fluidos, mesmo quando a instalação parece visualmente perfeita.

P: Quão pequenas são as lacunas que causam falhas de vedação?

A: Os caminhos críticos de fuga podem ser tão pequenos como 0,1-1,0 micrómetros - cerca de 100 vezes mais pequenos do que a largura de um cabelo humano. As moléculas de água têm apenas 0,3 nanómetros, pelo que mesmo as imperfeições microscópicas podem causar falhas.

P: Qual é a melhor rugosidade da superfície para a vedação de prensa-cabos?

A: A rugosidade óptima da superfície é tipicamente de 0,4-1,6 Ra para a maioria das aplicações. Uma superfície demasiado lisa (3,2 Ra) requer uma força de compressão excessiva e pode danificar os vedantes.

P: Como posso saber se o meu material de selagem é compatível a nível molecular?

A: Os testes de compatibilidade devem incluir medições de dilatação de volume, avaliação do conjunto de compressão e análise microscópica da superfície após exposição química. Os simples testes de imersão não revelam os mecanismos de degradação a nível molecular.

P: A nanotecnologia pode realmente melhorar o desempenho da vedação dos bucins?

A: Sim, significativamente. O reforço com nanopartículas pode melhorar as propriedades de vedação em 10-100x, enquanto os tratamentos de nano-superfície melhoram a adesão e as propriedades de barreira. Estas tecnologias estão a tornar-se comuns em aplicações críticas.

-

Saiba mais sobre as propriedades dos elastómeros, uma classe de polímeros com viscosidade e elasticidade, vulgarmente conhecidos como borracha. ↩

-

Explore este tipo especial de atração dipolo-dipolo entre moléculas, que desempenha um papel fundamental na adesão à superfície. ↩

-

Descubra a ciência por detrás da temperatura de transição vítrea (Tg), o ponto em que um polímero muda de um estado rígido para um estado mais flexível. ↩

-

Compreender os parâmetros-chave como Ra e Rz utilizados para medir e especificar a textura de uma superfície. ↩

-

Saiba como esta fórmula descreve a relação entre a temperatura e a taxa de reacções químicas, utilizada para prever o envelhecimento de materiais. ↩