A corrosão bimetálica entre prensa-cabos e invólucros provoca falhas catastróficas no equipamento, riscos de segurança e tempos de inatividade dispendiosos quando metais diferentes criam reacções electroquímicas que degradam rapidamente as ligações, comprometem a vedação ambiental e conduzem a falhas eléctricas que podem resultar em incêndios, explosões ou encerramento total do sistema em aplicações industriais críticas. Muitos engenheiros subestimam a natureza agressiva da corrosão galvânica até que ocorram falhas dispendiosas no equipamento.

A prevenção da corrosão bimetálica entre bucins e caixas requer a compreensão da compatibilidade galvânica, a seleção de combinações de materiais adequadas, a utilização de técnicas de isolamento, a aplicação de revestimentos protectores e a implementação de procedimentos de instalação adequados para eliminar reacções electroquímicas que causam a rápida degradação do metal e a falha do equipamento. O sucesso depende de estratégias sistemáticas de prevenção da corrosão e de materiais de qualidade.

Tendo trabalhado com engenheiros de manutenção em plataformas offshore no Mar do Norte, instalações de processamento de produtos químicos no Texas e instalações marítimas em todo o Sudeste Asiático, vi em primeira mão como a corrosão galvânica pode destruir equipamento dispendioso em poucos meses se não for devidamente tratada. Permitam-me que partilhe estratégias comprovadas para evitar a corrosão bimetálica em instalações de bucins.

Índice

- O que causa a corrosão bimetálica em instalações de prensa-cabos?

- Como selecionar materiais compatíveis para evitar a corrosão galvânica?

- Quais são os métodos de isolamento e proteção mais eficazes?

- Como é que implementa técnicas de instalação adequadas para a prevenção da corrosão?

- Que estratégias de manutenção e monitorização asseguram a proteção a longo prazo?

- Perguntas frequentes sobre a prevenção da corrosão bimetálica

O que causa a corrosão bimetálica em instalações de prensa-cabos?

A corrosão bimetálica ocorre quando metais dissimilares em contacto direto formam uma célula eletroquímica1 na presença de um eletrólito, criando uma corrente galvânica que corrói rapidamente o metal mais ativo, sendo as combinações comuns, como caixas de alumínio com bucins de aço inoxidável, particularmente susceptíveis à corrosão agressiva que pode destruir as ligações em poucos meses em ambientes marítimos ou industriais.

Compreender as causas profundas da corrosão galvânica é essencial para implementar estratégias de prevenção eficazes e evitar falhas dispendiosas no equipamento.

Fundamentos de Eletroquímica

Série galvânica: Metais diferentes têm potenciais electroquímicos diferentes, sendo que os metais mais activos (anódicos) corroem para proteger os metais menos activos (catódicos) quando ligados.

Presença de electrólitos: A humidade, a névoa salina, os produtos químicos industriais ou mesmo a condensação fornecem o meio condutor necessário para a ocorrência de reacções electroquímicas.

Fluxo atual: A corrente galvânica flui do ânodo (metal corroído) através do eletrólito para o cátodo (metal protegido), acelerando significativamente as taxas de corrosão.

Efeitos da área de superfície: Grandes proporções de cátodo para ânodo pequeno criam um ataque de corrosão concentrado que pode destruir rapidamente componentes mais pequenos, como as roscas dos bucins.

Combinações de metais problemáticas comuns

Alumínio-Aço inoxidável: Uma das combinações mais problemáticas é o facto de o alumínio ser altamente anódico em relação ao aço inoxidável, causando uma rápida corrosão do alumínio.

Aço-carbono - aço inoxidável: O aço-carbono corrói-se rapidamente quando associado ao aço inoxidável, particularmente em ambientes marinhos ou químicos.

Latão-Alumínio: O latão actua como um cátodo para o alumínio, provocando uma corrosão acelerada do alumínio na presença de humidade ou de produtos químicos.

Ligas de zinco-cobre: Os revestimentos ou componentes de zinco corroem rapidamente quando associados a ligas à base de cobre, como o latão ou o bronze.

Factores ambientais aceleradores

Ambientes marinhos: A névoa salina e a humidade elevada criam electrólitos agressivos que aceleram drasticamente as taxas de corrosão galvânica.

Atmosferas industriais: Os vapores químicos, a chuva ácida e os poluentes industriais aumentam a condutividade do eletrólito e a agressividade da corrosão.

Ciclo de temperatura: A expansão e a contração térmicas podem quebrar as películas protectoras e criar fendas que concentram o ataque corrosivo.

Acumulação de humidade: A condensação, a chuva ou a humidade do processo fornecem o eletrólito necessário para a ocorrência de reacções galvânicas.

Modos de falha e consequências

Degradação da rosca: A corrosão das roscas dos bucins impede a instalação correta e compromete a integridade mecânica e a vedação ambiental.

Falha de vedação: Os produtos de corrosão podem danificar as superfícies de vedação e as juntas, conduzindo a proteção de entrada2 falha e danos internos no equipamento.

Problemas eléctricos: A corrosão aumenta a resistência eléctrica e pode causar falhas de ligação, arcos voltaicos e potenciais riscos de incêndio.

Deficiência estrutural: A corrosão avançada pode comprometer a integridade estrutural das ligações, conduzindo a falhas mecânicas sob carga ou vibração.

Marcus, um supervisor de manutenção numa grande instalação petroquímica em Roterdão, descobriu uma corrosão galvânica grave em caixas de junção de alumínio onde tinham sido instalados bucins de aço inoxidável apenas 18 meses antes. A atmosfera química agressiva tinha acelerado a corrosão ao ponto de várias roscas dos bucins terem falhado completamente, comprometendo a vedação ambiental e criando riscos de segurança. Implementámos um programa abrangente de prevenção da corrosão utilizando materiais compatíveis e técnicas de isolamento que eliminaram outros problemas de corrosão e prolongaram a vida útil do equipamento em mais de 10 anos. 😊

Como selecionar materiais compatíveis para evitar a corrosão galvânica?

A seleção de materiais compatíveis requer a compreensão da série galvânica, a escolha de metais com potenciais electroquímicos semelhantes, a consideração de factores ambientais e a avaliação dos requisitos de desempenho a longo prazo para minimizar as diferenças de potencial galvânico e eliminar as forças electroquímicas que causam a corrosão bimetálica nas instalações de bucins.

A seleção de materiais é a abordagem mais fundamental e eficaz para evitar problemas de corrosão galvânica.

Série Galvânica e Compatibilidade

Referência da série galvânica: Utilizar os dados estabelecidos Série Galvânica3 gráficos para identificar os potenciais electroquímicos de diferentes metais na água do mar e noutros ambientes.

Diferenças potenciais: Mantenha as diferenças de potencial galvânico abaixo de 0,15 volts para minimizar as forças de corrosão na maioria dos ambientes.

Seleção de metais nobres: Escolha metais que estejam próximos uns dos outros na série galvânica para minimizar as diferenças de potencial eletroquímico.

Considerações ambientais: A série galvânica pode variar com o ambiente, a temperatura e a composição do eletrólito, exigindo uma análise específica do ambiente.

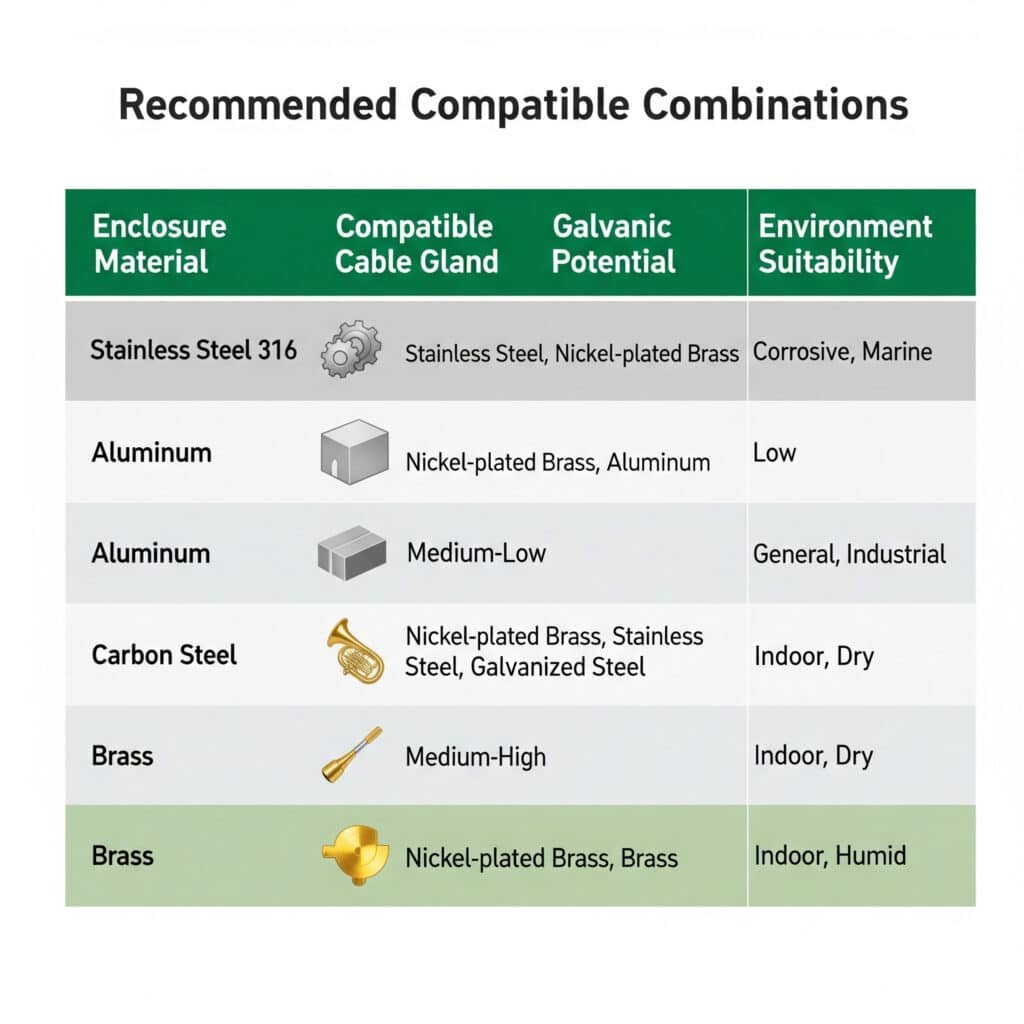

Combinações compatíveis recomendadas

| Material do invólucro | Prensa-cabos compatível | Potencial galvânico | Adequação ambiental |

|---|---|---|---|

| Aço inoxidável 316 | Aço inoxidável 316 | Diferença mínima | Marítimo, Químico |

| Alumínio | Liga de alumínio | Diferença mínima | Industrial geral |

| Aço carbono | Aço zincado | Revestimento compatível | Industrial seco |

| Latão | Bronze/Castanho | Ligas semelhantes | Marinha, Geral |

Estratégias de seleção de materiais

Sistemas Same Metal: A utilização de metais idênticos tanto para os bucins como para os invólucros elimina totalmente as diferenças de potencial galvânico.

Famílias de ligas compatíveis: A seleção de materiais da mesma família de ligas (aços inoxidáveis, ligas de alumínio) minimiza as diferenças galvânicas.

Sistemas de revestimento: A aplicação de revestimentos compatíveis em ambas as superfícies pode proporcionar um isolamento galvânico, mantendo simultaneamente outras propriedades do material.

Proteção de sacrifício: Em alguns casos, a utilização de um material mais ativo como ânodo de sacrifício pode proteger a estrutura primária.

Correspondência ambiental

Aplicações marinhas: O aço inoxidável 316 ou de qualidade superior proporciona uma excelente resistência à corrosão e compatibilidade galvânica em ambientes de água salgada.

Processamento químico: Hastelloy, Inconel ou aços inoxidáveis especializados podem ser necessários para ambientes químicos agressivos.

Industrial geral: Os sistemas de alumínio ou de aço-carbono com revestimento adequado proporcionam soluções económicas para ambientes moderados.

Offshore/Subsea: Podem ser necessários aços inoxidáveis super-duplex ou ligas especializadas resistentes à corrosão para ambientes extremos.

Otimização do custo-desempenho

Análise do custo do ciclo de vida: Ao selecionar os materiais, considere os custos totais do ciclo de vida, incluindo os custos iniciais do material, a manutenção e a substituição.

Requisitos de desempenho: Equilibrar os requisitos de resistência à corrosão com as propriedades mecânicas, a resistência à temperatura e outros factores de desempenho.

Disponibilidade e oferta: Assegurar que os materiais selecionados estejam prontamente disponíveis e sejam apoiados por cadeias de abastecimento fiáveis para manutenção e expansão.

Benefícios da normalização: A normalização de sistemas de materiais compatíveis reduz a complexidade do inventário e os requisitos de manutenção.

Quais são os métodos de isolamento e proteção mais eficazes?

Os métodos eficazes de isolamento e proteção incluem o isolamento elétrico com recurso a barreiras não condutoras, revestimentos protectores, sistemas de proteção catódica e controlos ambientais que impedem a formação de electrólitos, com técnicas como anilhas isolantes, compostos dieléctricos, revestimentos de barreira e controlo da humidade que proporcionam várias camadas de proteção contra a corrosão galvânica.

Os métodos de isolamento e proteção constituem alternativas quando não é possível obter compatibilidade de materiais ou como proteção adicional para aplicações críticas.

Técnicas de isolamento elétrico

Anilhas de isolamento: As anilhas não condutoras feitas de PTFE, nylon ou materiais cerâmicos proporcionam isolamento elétrico entre metais diferentes.

Compostos dieléctricos: Os compostos especializados aplicados às roscas e superfícies de contacto impedem o contacto elétrico, mantendo a ligação mecânica.

Mangas de isolamento: As mangas de plástico ou compósito podem isolar as roscas dos bucins dos materiais do invólucro, mantendo a vedação ambiental.

Juntas não condutoras: As juntas de borracha ou de polímero proporcionam uma vedação ambiental e um isolamento elétrico entre superfícies metálicas.

Sistemas de revestimento de proteção

Revestimentos de barreira: Os revestimentos epóxi, poliuretano ou especializados criam barreiras físicas que impedem o contacto dos electrólitos com as superfícies metálicas.

Revestimentos de sacrifício: Os revestimentos ricos em zinco proporcionam proteção catódica ao corroerem preferencialmente para proteger o metal de base.

Revestimentos de conversão: A anodização, cromagem ou fosfatação cria camadas de óxido protectoras que resistem à corrosão e reduzem a atividade galvânica.

Sistemas de camadas múltiplas: A combinação de camadas de primário, barreira e acabamento proporciona uma proteção melhorada e uma vida útil mais longa.

Sistemas de proteção catódica

Ânodos de sacrifício: Os ânodos de zinco, alumínio ou magnésio fornecem proteção catódica, corroendo preferencialmente para proteger a estrutura.

Sistemas de corrente impressa: Os sistemas eléctricos que forçam o fluxo de corrente de proteção podem proporcionar um controlo preciso da proteção catódica.

Proteção localizada: Pequenos ânodos sacrificiais ou sistemas de corrente impressa podem proteger instalações específicas de prensa-cabos.

Sistemas de monitorização: A monitorização do potencial assegura que os sistemas de proteção catódica mantêm níveis de proteção adequados.

Métodos de controlo ambiental

Controlo da humidade: Reduzir a humidade, melhorar a drenagem e evitar a acumulação de água elimina o eletrólito necessário para a corrosão galvânica.

Sistemas de ventilação: A ventilação adequada reduz a condensação e remove os vapores corrosivos que aceleram a corrosão galvânica.

Design da caixa: As superfícies inclinadas, os orifícios de drenagem e a vedação adequada evitam a acumulação de humidade em áreas críticas.

Proteção atmosférica: Os abrigos, coberturas ou invólucros podem proteger as instalações de bucins de condições ambientais agressivas.

Soluções específicas para aplicações

Instalações marítimas: Combinação de materiais compatíveis, revestimentos de proteção e proteção catódica4 proporciona uma proteção completa.

Processamento químico: Os revestimentos especializados, o isolamento ambiental e a seleção de materiais abordam ambientes químicos agressivos.

Aplicações offshore: Múltiplas camadas de proteção, incluindo materiais, revestimentos e proteção catódica, garantem a fiabilidade em condições extremas.

Instalações subterrâneas: As condições do solo, a drenagem e os sistemas de proteção catódica abordam desafios únicos de corrosão subterrânea.

Como é que implementa técnicas de instalação adequadas para a prevenção da corrosão?

As técnicas de instalação adequadas incluem a preparação da superfície, a aplicação correta do binário, a seleção do vedante e os procedimentos de controlo de qualidade que asseguram um contacto ótimo entre os sistemas de proteção e previnem a corrosão nas fendas, com atenção à limpeza, às sequências de montagem adequadas e aos testes de verificação para maximizar a eficácia das medidas de prevenção da corrosão.

A qualidade da instalação tem um impacto direto na eficácia a longo prazo dos sistemas de prevenção da corrosão e na fiabilidade do equipamento.

Requisitos de preparação da superfície

Procedimentos de limpeza: Remover toda a contaminação, oxidação e materiais estranhos das superfícies de contacto utilizando solventes adequados e métodos mecânicos.

Rugosidade da superfície: Obter uma rugosidade superficial adequada para a aderência do revestimento, evitando uma rugosidade excessiva que crie locais de corrosão em fendas.

Normas de inspeção: A inspeção visual e instrumental assegura que a preparação da superfície cumpre as normas especificadas antes da aplicação dos sistemas de proteção.

Controlos ambientais: Controlar a temperatura, a humidade e a contaminação durante a preparação da superfície e a aplicação do revestimento.

Procedimentos de montagem e instalação

Controlo da sequência: Siga as sequências de montagem adequadas para garantir que os sistemas de proteção não são danificados durante a instalação.

Especificações de binário: Aplique os valores de binário corretos para garantir uma vedação adequada sem danificar os revestimentos de proteção ou os materiais de isolamento.

Verificação do alinhamento: Assegurar o alinhamento correto para evitar que os sistemas de proteção fiquem presos, engripados ou danificados durante a instalação.

Prevenção da contaminação: Proteger as superfícies preparadas e os revestimentos aplicados contra a contaminação durante a montagem e a instalação.

Aplicação de selantes e compostos

Seleção de produtos: Escolher selantes e compostos compatíveis com os materiais de base e as condições ambientais.

Técnicas de aplicação: Utilizar métodos de aplicação adequados para garantir uma cobertura completa e um desempenho ótimo dos vedantes e compostos.

Requisitos de cura: Permitir um tempo de cura adequado e manter condições ambientais apropriadas durante a cura do selante.

Verificação da qualidade: Inspecionar as instalações concluídas para verificar a aplicação e cobertura adequadas do selante.

Controlo de qualidade e testes

Teste de continuidade: Verificar o isolamento elétrico, quando necessário, utilizando equipamento e procedimentos de ensaio adequados.

Teste de fugas: Efetuar ensaios de pressão ou vácuo para verificar a integridade da vedação ambiental após a instalação.

Inspeção do revestimento: Utilizar métodos adequados para verificar a espessura, a aderência e a integridade do revestimento após a instalação.

Requisitos de documentação: Manter registos completos dos materiais, dos procedimentos e dos resultados dos testes para efeitos de garantia da qualidade e de garantia.

Erros comuns de instalação

Limpeza inadequada: Uma preparação insuficiente da superfície compromete a aderência do revestimento e a eficácia da proteção.

Sobretorque: Um binário excessivo pode danificar os revestimentos de proteção, as juntas ou os materiais de isolamento.

Contaminação: Permitir a contaminação durante a instalação pode criar locais de iniciação à corrosão e comprometer os sistemas de proteção.

Cobertura incompleta: As lacunas nos revestimentos de proteção ou vedantes criam pontos preferenciais de ataque à corrosão.

Hassan, que gere as operações de manutenção numa grande plataforma offshore no Golfo Arábico, implementou procedimentos de instalação abrangentes depois de ter registado repetidas falhas nos bucins dos cabos devido à corrosão galvânica. Os novos procedimentos incluíam uma preparação pormenorizada da superfície, uma material isolante5 instalação e rigorosos testes de controlo de qualidade. Estas melhorias reduziram as falhas relacionadas com a corrosão em 90% e aumentaram a vida útil média dos bucins de 2 anos para mais de 8 anos, reduzindo significativamente os custos de manutenção e melhorando a fiabilidade da plataforma.

Que estratégias de manutenção e monitorização asseguram a proteção a longo prazo?

As estratégias eficazes de manutenção e monitorização incluem calendários de inspeção regulares, técnicas de monitorização do estado, procedimentos de manutenção preventiva e sistemas de acompanhamento do desempenho que identificam precocemente o início da corrosão, mantêm a integridade do sistema de proteção e permitem uma intervenção proactiva antes da ocorrência de falhas dispendiosas, assegurando a fiabilidade a longo prazo e uma operação rentável.

A manutenção e a monitorização proactivas são essenciais para manter a eficácia da proteção contra a corrosão ao longo do ciclo de vida do equipamento.

Programas de inspeção e monitorização

Inspeção visual: As inspecções visuais regulares identificam os primeiros sinais de corrosão, degradação do revestimento ou falha do sistema de proteção.

Monitorização instrumental: As sondas de monitorização da corrosão, as medições de potencial e a medição da espessura fornecem uma avaliação quantitativa da corrosão.

Intervalos programados: Estabelecer frequências de inspeção com base na gravidade ambiental, na criticidade do equipamento e nos dados históricos de desempenho.

Sistemas de documentação: Manter registos completos dos resultados das inspecções, tendências e acções corretivas para análise e planeamento.

Técnicas de avaliação do estado de conservação

Condição do revestimento: Avaliar a integridade do revestimento através de inspeção visual, testes de aderência e medições de espessura.

Mapeamento da corrosão: Documentar as localizações, a gravidade e a progressão da corrosão para identificar padrões e prever problemas futuros.

Monitorização ambiental: Acompanhar as condições ambientais que afectam as taxas de corrosão, incluindo a temperatura, a humidade e a exposição a produtos químicos.

Tendências de desempenho: Analisar dados históricos para identificar tendências de degradação e otimizar os intervalos de manutenção.

Procedimentos de manutenção preventiva

Programas de limpeza: A limpeza regular elimina os contaminantes que aceleram a corrosão e mantém a eficácia do sistema de proteção.

Manutenção do revestimento: Retoque prontamente os revestimentos danificados para evitar o início e a progressão da corrosão.

Substituição do selante: Substituir os vedantes e juntas degradados antes que comprometam a proteção ambiental.

Substituição de componentes: Substituir os componentes severamente corroídos antes que a falha afecte o funcionamento ou a segurança do sistema.

Otimização do desempenho

Programação da manutenção: Otimizar os intervalos de manutenção com base em dados de desempenho reais e não em períodos de tempo arbitrários.

Actualizações de materiais: Implementar actualizações de materiais ou sistemas de proteção com base na experiência no terreno e nos avanços tecnológicos.

Melhorias de processos: Melhorar continuamente os procedimentos de manutenção com base nas lições aprendidas e nas melhores práticas.

Análise Custo-Benefício: Avaliar os investimentos em manutenção em relação aos custos de falha para otimizar a atribuição de recursos.

Procedimentos de resposta a emergências

Resposta a falhas: Estabelecer procedimentos para uma resposta rápida a falhas relacionadas com a corrosão para minimizar o tempo de inatividade e os riscos de segurança.

Reparações temporárias: Desenvolver procedimentos de reparação temporária para manter o funcionamento enquanto as reparações permanentes são planeadas e executadas.

Gestão de peças sobressalentes: Manter um inventário adequado de peças sobresselentes com base na análise de avarias e nos requisitos de prazos de entrega.

Suporte do fornecedor: Estabelecer relações com fornecedores e prestadores de serviços para apoio de emergência e assistência técnica.

Conclusão

A prevenção da corrosão bimetálica entre bucins e armários requer uma abordagem abrangente que combine a seleção adequada de materiais, técnicas de isolamento eficazes, procedimentos de instalação de qualidade e programas de manutenção proactivos. A compreensão dos mecanismos de corrosão galvânica e a implementação de estratégias de prevenção sistemáticas garantem um desempenho fiável e a longo prazo, minimizando os custos do ciclo de vida.

A chave para o sucesso reside na abordagem da prevenção da corrosão desde a fase inicial do projeto até à manutenção contínua, utilizando técnicas comprovadas e materiais de qualidade adequados a condições ambientais específicas. Na Bepto, fornecemos bucins resistentes à corrosão e um apoio técnico abrangente para o ajudar a implementar estratégias eficazes de prevenção da corrosão para as suas aplicações críticas.

Perguntas frequentes sobre a prevenção da corrosão bimetálica

P: Que metais nunca devem ser utilizados em conjunto em instalações de bucins?

A: Nunca combine alumínio com aço inoxidável, aço-carbono com aço inoxidável ou zinco com ligas de cobre sem um isolamento adequado. Estas combinações têm grandes diferenças de potencial galvânico que causam corrosão rápida na presença de humidade.

P: Com que rapidez é que a corrosão galvânica pode danificar as ligações dos bucins?

A: A corrosão galvânica pode causar danos significativos num prazo de 6 a 18 meses em ambientes agressivos, como instalações marítimas ou de processamento químico. Em ambientes moderados, os danos podem levar de 2 a 5 anos para se tornarem problemáticos.

P: Os revestimentos de proteção podem impedir completamente a corrosão galvânica?

A: Os revestimentos de proteção de alta qualidade podem prevenir eficazmente a corrosão galvânica se forem aplicados e mantidos corretamente. No entanto, qualquer dano no revestimento pode criar um ataque de corrosão concentrado, pelo que a inspeção e manutenção regulares são essenciais.

P: Qual é a forma mais económica de evitar a corrosão galvânica?

A: A utilização de materiais compatíveis (o mesmo metal ou ligas semelhantes) é normalmente a abordagem mais económica. Quando tal não é possível, o isolamento elétrico utilizando anilhas isolantes ou compostos dieléctricos proporciona uma boa proteção a um custo razoável.

P: Como posso saber se está a ocorrer corrosão galvânica na minha instalação?

A: Procure depósitos de pó branco (corrosão do alumínio), manchas de ferrugem, pitting ou danos nas roscas à volta das ligações dos bucins. A dificuldade em remover os prensa-cabos durante a manutenção indica frequentemente a ocorrência de danos por corrosão.

-

Compreender os princípios electroquímicos fundamentais que determinam a corrosão galvânica. ↩

-

Saiba mais sobre o sistema de classificação de proteção contra ingresso (IP) e o que os códigos significam para a vedação ambiental. ↩

-

Veja um gráfico detalhado da Série Galvânica para comparar o potencial eletroquímico de diferentes metais. ↩

-

Aceda a uma visão geral abrangente da forma como os sistemas de proteção catódica previnem a corrosão. ↩

-

Explore um guia sobre materiais como o PTFE e o nylon utilizados para anilhas de isolamento elétrico. ↩