Preocupado com falhas na qualidade dos bucins em aplicações críticas? Um componente defeituoso pode parar toda a sua linha de produção.

O nosso ISO 90011 O processo de fabrico certificado assegura uma qualidade consistente dos bucins através de um controlo de qualidade sistemático em todas as fases - desde a inspeção das matérias-primas até ao teste do produto final, eliminando defeitos e garantindo um desempenho fiável nas suas aplicações.

Ontem, David, um diretor de compras de uma grande empresa de automação, telefonou-me frustrado por ter recebido um lote de bucins "certificados" que falharam durante a instalação. O sistema de qualidade do fornecedor era uma fachada - sem testes reais, sem rastreabilidade, apenas papelada. Foi exatamente por isso que criámos o nosso sistema ISO 9001 de raiz. 😉

Índice

- O que significa realmente a certificação ISO 9001 para o fabrico de bucins?

- Como é que controlamos a qualidade desde as matérias-primas até aos produtos acabados?

- Que procedimentos de teste e inspeção garantem um desempenho consistente?

- Como é que o nosso sistema de documentação assegura a rastreabilidade e a melhoria contínua?

O que significa realmente a certificação ISO 9001 para o fabrico de bucins?

Compreender a ISO 9001 não se trata apenas de certificados na parede - trata-se de ter sistemas que funcionam efetivamente quando a sua empresa depende deles.

A certificação ISO 9001 requer sistemas de gestão de qualidade documentados, auditorias regulares de terceiros, processos de melhoria contínua e foco no cliente - garantindo que cada prensa-cabo cumpra as especificações de forma consistente, e não apenas ocasionalmente.

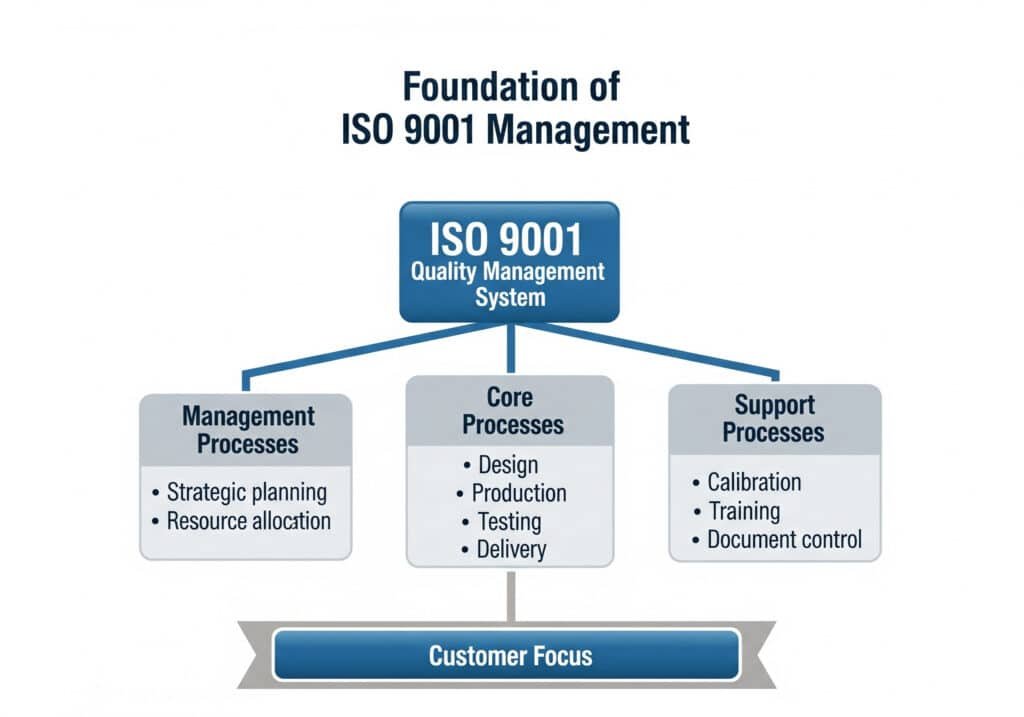

A base da gestão da qualidade ISO 9001

Abordagem baseada em processos:

Na Bepto, não fabricamos apenas prensa-cabos - gerimos processos interligados que proporcionam resultados consistentes. Cada passo, desde a conceção até à entrega, segue procedimentos documentados com entradas, saídas e controlos claros.

Categorias de processos chave:

- Processos de gestão: Planeamento estratégico, afetação de recursos, análise da gestão

- Processos principais: Conceção, aquisição, produção, ensaios, entrega

- Processos de apoio: Calibração, formação, controlo de documentos, auditorias internas

Princípio da focalização no cliente:

A norma ISO 9001 exige que compreendamos e cumpramos os requisitos dos clientes de forma consistente. Isto significa:

- Inquéritos regulares de satisfação dos clientes e análise do feedback

- Canais de comunicação claros para requisitos e alterações

- Identificação proactiva das necessidades e expectativas dos clientes

- Tratamento sistemático das reclamações dos clientes e acções corretivas

Certificados reais ISO 9001 vs. certificados em papel

A má experiência de David:

O seu fornecedor anterior reivindicou a certificação ISO 9001, mas tinha:

- Ausência de procedimentos documentados para processos críticos

- Falta de registos de calibração do equipamento de medição

- Ausência de um sistema de rastreabilidade das matérias-primas

- Procedimentos de ensaio e inspeção inadequados

- Ausência de uma abordagem sistemática das acções corretivas

A nossa implementação genuína:

- Documentação viva: Os procedimentos são efetivamente seguidos e não apenas arquivados

- Auditorias regulares: As auditorias internas e externas verificam a conformidade

- Objectivos mensuráveis: Objectivos de qualidade com controlo regular

- Formação dos trabalhadores: Todo o pessoal compreende o seu papel na qualidade

- Melhoria contínua: Actualizações regulares do sistema com base em dados

Requisitos-chave da ISO 9001:2015 para o fabrico

Contexto da organização:

Analisamos os factores internos e externos que afectam a nossa capacidade de fornecer bucins de qualidade:

- Tendências do mercado e expectativas dos clientes

- Requisitos e normas regulamentares

- Desenvolvimentos e inovações tecnológicas

- Capacidades e riscos dos fornecedores

- Recursos e competências internas

Liderança e empenhamento:

A direção demonstra liderança ao

- Definição da política e dos objectivos de qualidade

- Assegurar a focalização no cliente em toda a organização

- Disponibilização dos recursos necessários para o sistema de qualidade

- Promover a sensibilização e a participação

- Apoio a iniciativas de melhoria contínua

Pensamento baseado no risco2:

Identificamos e tratamos os riscos que podem afetar a qualidade dos produtos:

- Riscos de qualidade dos fornecedores e estratégias de atenuação

- Prevenção de falhas e manutenção de equipamentos

- Factores ambientais que afectam a produção

- Riscos para os recursos humanos e necessidades de formação

- Mudanças nas exigências do mercado e dos clientes

Estrutura do sistema de gestão da qualidade

Hierarquia de documentos:

- Manual de Qualidade: Descrição geral do sistema e política

- Procedimentos: Instruções do processo passo-a-passo

- Instruções de trabalho: Orientações pormenorizadas para tarefas específicas

- Formulários e registos: Provas da aplicação do sistema

Integração de processos:

O nosso sistema de gestão da qualidade integra-se com:

- IATF 169493: Requisitos específicos da indústria automóvel

- Gestão ambiental: Princípios da ISO 14001

- Saúde e segurança no trabalho: Medidas de prevenção de riscos

- Segurança da informação: Proteção e confidencialidade dos dados

Processo de certificação e controlo

Certificação inicial:

- Auditoria da fase 1: Análise da documentação e avaliação do estado de preparação

- Auditoria da fase 2: Verificação da aplicação no local

- Decisão de certificação baseada em provas de conformidade

- Emissão de certificados com âmbito e validade definidos

Vigilância em curso:

- Auditorias de controlo anuais efectuadas pelo organismo de certificação

- Controlo contínuo da eficácia do sistema

- Reuniões de análise da gestão para avaliação do sistema

- Implementação e verificação de acções corretivas

Na Bepto, a nossa certificação ISO 9001 não é apenas uma ferramenta de marketing - é a base da forma como trabalhamos todos os dias para garantir que os seus bucins cumprem as especificações de forma consistente.

Como é que controlamos a qualidade desde as matérias-primas até aos produtos acabados?

O controlo de qualidade não é apenas uma inspeção final - está integrado em todas as etapas do nosso processo de fabrico para evitar defeitos antes que estes ocorram.

O nosso sistema de controlo de qualidade inclui a inspeção do material recebido e a monitorização do processo, controlo estatístico do processo4e testes ao produto final - assegurando que os defeitos são detectados e corrigidos imediatamente, em vez de chegarem aos clientes.

Controlo de qualidade do material recebido

Processo de qualificação de fornecedores:

Antes de qualquer material entrar nas nossas instalações, os fornecedores têm de passar por uma qualificação rigorosa:

Avaliação técnica:

- Avaliação da capacidade de fabrico

- Auditoria e certificação do sistema de qualidade

- Processo de teste e aprovação de amostras

- Desempenho e fiabilidade da entrega

- Estabilidade financeira e continuidade das actividades

Especificações do material:

Cada matéria-prima tem especificações pormenorizadas que abrangem:

- Composição química e propriedades mecânicas

- Tolerâncias dimensionais e acabamento superficial

- Requisitos de certificação (certificados de materiais)

- Requisitos de embalagem e manuseamento

- Necessidades de rastreabilidade e identificação

Procedimentos de inspeção de entrada:

Latão Matérias-primas:

- Verificação da composição química por espetrómetro

- Controlo dimensional com ferramentas de medição calibradas

- Avaliação da qualidade da superfície relativamente a defeitos

- Ensaio de dureza para propriedades mecânicas

- Certificado de verificação da conformidade

Nylon e materiais poliméricos:

- Ensaios de identificação de materiais (espetroscopia FTIR)

- Medição do teor de humidade

- Correspondência de cores e verificação de consistência

- Ensaios de índice de fluxo de fusão para processamento

- Verificação da conformidade ambiental (RoHS, REACH)

Componentes em aço inoxidável:

- Verificação do grau através de análise química

- Ensaios de resistência à corrosão

- Confirmação das propriedades mecânicas

- Avaliação da qualidade do acabamento da superfície

- Ensaio de permeabilidade magnética quando necessário

Controlo de qualidade durante o processo

Monitorização da linha de produção:

Controlo do processo de moldagem por injeção:

- Monitorização da temperatura em várias zonas

- Verificação dos parâmetros de pressão e velocidade

- Controlo da consistência do tempo de ciclo

- Inspeção do primeiro artigo para cada configuração

- Implementação do controlo estatístico do processo (SPC)

Controlo de qualidade da maquinação CNC:

- Monitorização e substituição do desgaste das ferramentas

- Controlo dimensional durante a produção

- Medição do acabamento da superfície

- Verificação da tolerância geométrica

- Estudos de capacidade em processo

Controlo do processo de montagem:

- Verificação do ajuste e da função dos componentes

- Conformidade com as especificações de binário

- Teste de integridade do selo

- Inspeção visual de defeitos

- Teste de funcionalidade antes da embalagem

Implementação do Controlo Estatístico do Processo

Gestão de gráficos de controlo:

Utilizamos cartas de controlo para monitorizar os parâmetros críticos:

- Gráficos X-bar e R para controlo dimensional

- Gráficos P para monitorização da taxa de defeitos

- Gráficos C para controlo da contagem de defeitos

- Estudos de capacidade de processo (Cp, Cpk)

- Análise de tendências e desencadeamento de acções corretivas

Requisitos da fábrica de produtos químicos de Hassan:

Quando Hassan precisou de bucins à prova de explosão para a sua refinaria, os nossos dados SPC mostraram-no:

- Índice de capacidade de processamento (Cpk) de 1,67 para dimensões críticas

- Zero defeitos nas especificações das roscas durante 6 meses

- Propriedades consistentes do material com variação de ±2%

- 99,81Taxa de rendimento na primeira passagem doTP3T

- Rastreabilidade completa para cada componente

Validação e controlo de processos

Calibração de equipamentos:

Todo o equipamento de medição e ensaio é objeto de calibração regular:

- Análise da incerteza de medição

- Rastreabilidade em relação às normas nacionais

- Determinação do intervalo de calibração

- Procedimentos de inquérito em caso de não tolerância

- Manutenção dos registos de calibração

Controlos ambientais:

O ambiente de fabrico afecta a qualidade do produto:

- Monitorização da temperatura e da humidade

- Normas de salas limpas para operações sensíveis

- Procedimentos de prevenção da contaminação

- Medidas de controlo da eletricidade estática

- Condições corretas de armazenamento dos materiais

Integração da melhoria contínua

Decisões baseadas em dados:

O nosso controlo de qualidade gera dados para melhorar:

- Análise de defeitos e investigação da causa principal

- Oportunidades de otimização de processos

- Avaliação do desempenho dos fornecedores

- Integração do feedback do cliente

- Custo da medição da qualidade

Acções corretivas e preventivas:

Quando surgem problemas, implementamos soluções sistemáticas:

- Identificação e contenção de problemas

- Análise da causa raiz utilizando métodos estruturados

- Implementação e verificação de acções corretivas

- Medidas preventivas para evitar a recorrência

- Actualizações do sistema e formação conforme necessário

Na Bepto, o controlo de qualidade não é uma reflexão tardia - está integrado em cada passo do nosso processo de fabrico, garantindo que os bucins que recebe cumprem sempre as suas especificações.

Que procedimentos de teste e inspeção garantem um desempenho consistente?

Os testes não se limitam a cumprir as especificações - trata-se de garantir que os seus bucins funcionam de forma fiável em condições reais.

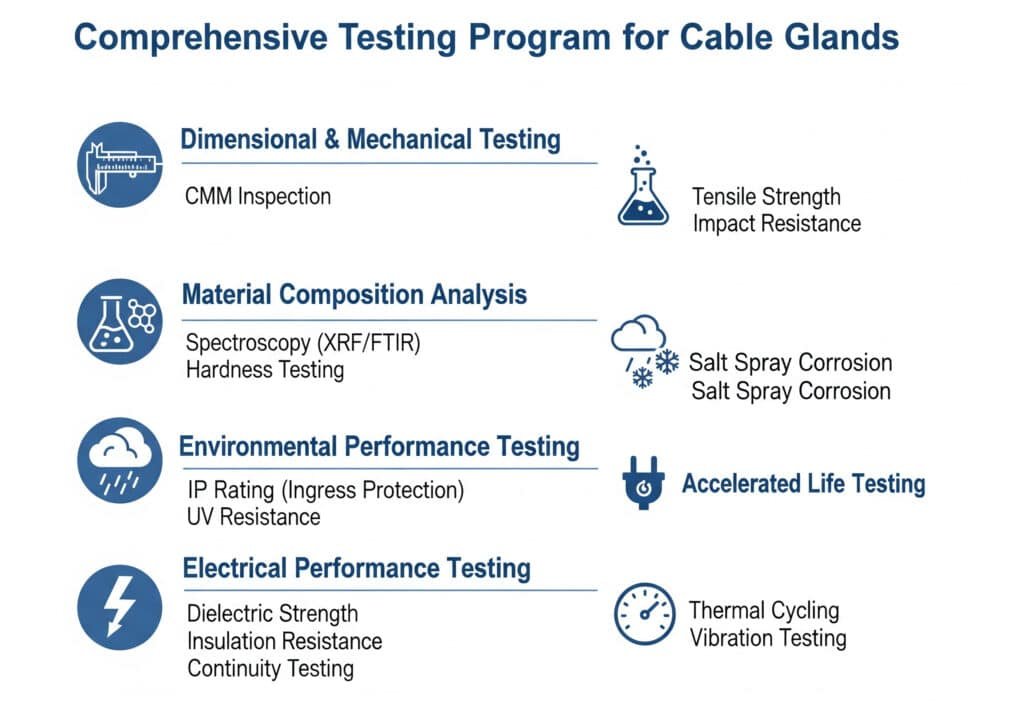

O nosso programa de testes abrangente inclui verificação dimensional, testes de propriedades de materiais, simulação ambiental, validação de desempenho e testes de vida útil acelerados - proporcionando a confiança de que cada bucim terá o desempenho esperado na sua aplicação.

Ensaios dimensionais e mecânicos

Sistemas de medição de precisão:

Inspeção da máquina de medição por coordenadas (CMM):

- Verificação da precisão tridimensional

- Medição da tolerância geométrica (GD&T)

- Verificação do perfil e do passo da rosca

- Análise do perfil da superfície

- Relatórios sobre a dimensão estatística

Procedimentos de ensaio de roscas:

Crítico para a funcionalidade do bucim:

- Verificação do manómetro Go/No-Go

- Medição da precisão do passo da rosca

- Verificação do comprimento de engate da rosca

- Teste da relação binário-tensão

- Medição da espessura do revestimento da rosca

Ensaios de propriedades mecânicas:

Verificação da resistência à tração:

- Medição da resistência à tração final

- Determinação do limite de elasticidade

- Alongamento e redução da área

- Análise da curva tensão-deformação

- Correlação do certificado de material

Ensaios de impacto e fadiga:

- Ensaio de impacto Charpy para determinação da tenacidade

- Vida à fadiga sob carga cíclica

- Teste de resistência à vibração

- Resistência ao choque térmico

- Comportamento de fluência a longo prazo

Análise da composição do material

Métodos de análise química:

Análise espectroscópica:

- Fluorescência de raios X (XRF) para composição elementar

- Espectroscopia de emissão ótica para metais

- Espectroscopia de infravermelhos (FTIR) para polímeros

- Espectrometria de massa para elementos vestigiais

- Análise química por via húmida para verificação

Ensaios de polímeros:

- Índice de fluxo de fusão para consistência de processamento

- Medição da densidade para verificação de materiais

- Análise térmica (DSC, TGA) para estabilidade

- Ensaios de resistência aos raios UV para aplicações no exterior

- Avaliação da resistência química

Teste de desempenho ambiental

Verificação da classificação IP:

Ensaio de entrada de água:

De acordo com as normas IEC 60529:

- IPX4: salpicos de água de qualquer direção

- IPX6: jactos de água potentes

- IPX7: Imersão temporária em água

- IPX8: submersão contínua

- IPX9K: Lavagem a alta pressão e alta temperatura

Ensaios de proteção contra poeiras:

- IP5X: Proteção contra a poeira (entrada limitada)

- IP6X: Estanque à poeira (sem entrada)

- Câmara de ensaio com pó de talco

- Aplicação de vácuo para verificação de entrada

- Inspeção visual após a exposição

Ensaios de ciclos de temperatura:

Validação do desempenho térmico:

- Ensaios de exposição a altas temperaturas

- Avaliação da fragilidade a baixa temperatura

- Resistência a ciclos térmicos

- Medição do coeficiente de expansão térmica

- Integridade da vedação sob variação de temperatura

Teste de desempenho elétrico

Ensaios de resistência de isolamento:

- Verificação do isolamento de alta tensão

- Medição da rigidez dieléctrica

- Resistência do isolamento ao longo do tempo

- Coeficiente de temperatura da resistência

- Efeito da humidade no isolamento

Verificação da continuidade da ligação à terra:

- Medição de baixa resistência

- Teste de resistência a quatro fios

- Estabilidade da resistência de contacto

- Efeito da corrosão na condutividade

- Monitorização da resistência a longo prazo

Teste de vida acelerado

Previsão da fiabilidade:

Ensaios de envelhecimento acelerado:

- Envelhecimento a temperaturas elevadas

- Simulação de exposição aos raios UV

- Ensaio de resistência ao ozono

- Avaliação da exposição química

- Aceleração da tensão mecânica

Modelos de previsão de vida:

- Equação de Arrhenius para efeitos de temperatura

- Modelo de Eyring para múltiplos factores de stress

- Análise de Weibull para a distribuição de falhas

- Cálculo do tempo médio até à falha (MTTF)

- Determinação do intervalo de confiança

Documentação de controlo de qualidade

Geração de relatórios de teste:

Registos de testes abrangentes:

Cada lote de prensa-cabos inclui:

- Relatório completo de inspeção dimensional

- Certificado de composição do material

- Resultados dos ensaios ambientais

- Dados de desempenho elétrico

- Resumo do ensaio de vida acelerado

Documentação de rastreabilidade:

- Números de lote de matérias-primas

- Data de fabrico e códigos de lote

- Estado de calibração do equipamento de ensaio

- Identificação e qualificação do inspetor

- Requisitos de teste específicos do cliente

Testes específicos do cliente

Requisitos de automatização do David:

Para as suas aplicações de painel de controlo, fornecemos:

- Ensaios de vibração de acordo com a norma IEC 60068-2-6

- Medição da eficácia da blindagem CEM

- Ciclo de temperatura de -40°C a +100°C

- Ensaio de corrosão por projeção salina (500 horas)

- Verificação da resistência ao arrancamento (mínimo 500N)

Teste à prova de explosão de Hassan:

Para as suas aplicações em instalações químicas:

- Ensaios de certificação ATEX

- Verificação da dimensão da trajetória da chama

- Medição da temperatura máxima da superfície

- Teste de impacto de acordo com a norma IEC 60079-1

- Verificação da proteção contra a entrada IP66/IP68

Integração da garantia de qualidade

Controlo estatístico da qualidade:

- Planos de amostragem de aceitação (normas AQL)

- Monitorização da capacidade do processo

- Manutenção da carta de controlo

- Análise e previsão de tendências

- Correlação da satisfação do cliente

Melhoria contínua:

- Validação e melhoria do método de ensaio

- Atualização e modernização do equipamento

- Formação e certificação do pessoal

- Integração do feedback do cliente

- Actualizações das normas da indústria

Na Bepto, os nossos procedimentos de teste vão para além da conformidade básica - validamos o desempenho em condições reais para garantir que os seus bucins fornecem um serviço fiável durante toda a sua vida útil.

Como é que o nosso sistema de documentação assegura a rastreabilidade e a melhoria contínua?

A documentação não é apenas papelada - é a base que nos permite acompanhar cada produto, identificar oportunidades de melhoria e responder rapidamente a quaisquer problemas.

O nosso sistema de documentação integrado proporciona uma rastreabilidade completa desde as matérias-primas até à entrega ao cliente, permite uma análise rápida das causas, facilita a melhoria contínua e assegura a conformidade regulamentar através da manutenção sistemática de registos e da análise de dados.

Sistema de rastreabilidade abrangente

Rastreio de matérias-primas:

Sistema de identificação de materiais:

Cada lote de matéria-prima recebe uma identificação única:

- Números de lote e certificados do fornecedor

- Resultados e datas das inspecções recebidas

- Registos do local de armazenagem e do manuseamento

- Acompanhamento da utilização em lotes de produção

- Inventário remanescente e datas de expiração

Base de dados de materiais digitais:

- Registos da composição química

- Resultados dos ensaios de propriedades mecânicas

- Histórico de desempenho do fornecedor

- Acompanhamento dos custos e das entregas

- Análise das tendências da qualidade

Documentação do lote de produção:

Registos de fabrico:

Cada lote de produção mantém registos completos:

- Especificações e revisões das ordens de trabalho

- Parâmetros de configuração e verificação da máquina

- Identificação e qualificações do operador

- Resultados da inspeção durante o processo

- Condições ambientais durante a produção

Documentação de controlo do processo:

- Gráficos de controlo estatístico do processo

- Estado de calibração do equipamento

- Registos de substituição e manutenção de ferramentas

- Pontos de controlo de qualidade

- Relatórios de não-conformidade e correcções

Sistema de gestão da qualidade digital

Plataforma de software integrada:

Recolha de dados em tempo real:

O nosso sistema de gestão da qualidade capta:

- Dados automáticos do equipamento de produção

- Entrada manual de resultados de inspeção

- Transferência direta de dados de equipamentos de ensaio

- Leitura de códigos de barras para identificação

- Registo de actividades com carimbo de data/hora

Integração de bases de dados:

- Conectividade com o sistema ERP para acompanhamento de encomendas

- Gestão da informação laboratorial (LIMS)

- Gestão das relações com os clientes (CRM)

- Gestão da qualidade dos fornecedores

- Controlo de documentos e gestão de revisões

Documentação específica do cliente

Relatórios personalizados:

Requisitos de documentação do David:

Para os seus projectos de automatização, fornecemos:

- Certificado de conformidade com as especificações

- Relatórios de inspeção dimensional com medições reais

- Certificados de materiais com composição química

- Resultados dos ensaios de desempenho ambiental

- Registos de rastreabilidade que ligam os materiais aos produtos acabados

Documentação regulamentar da Hassan:

Para as suas aplicações em instalações químicas:

- Documentos de certificação ATEX e relatórios de ensaio

- Fichas de dados de segurança de materiais (MSDS)

- Especificações de procedimentos de soldadura (WPS)

- Registos de ensaios não destrutivos (NDT)

- Documentação de conformidade com o código dos recipientes sob pressão

Controlo de alterações e gestão da configuração

Controlo de alterações de engenharia:

Processo de mudança sistemática:

Todas as alterações de produtos seguem procedimentos documentados:

- Avaliação e aprovação de pedidos de alteração

- Avaliação do impacto nos produtos existentes

- Processo de notificação e aprovação do cliente

- Verificação e validação da aplicação

- Documentação e formação actualizadas

Controlo de versões:

- Gestão da revisão de desenhos

- Acompanhamento das alterações de especificações

- Actualizações dos procedimentos do processo

- Revisões do material de formação

- Registos de comunicação com os clientes

Sistema de acções corretivas e preventivas

Implementação do CAPA:

Identificação do problema:

- Análise das reclamações dos clientes

- Constatações da auditoria interna

- Problemas de qualidade dos fornecedores

- Não-conformidades na produção

- Observações da análise pela direção

Análise da causa raiz:

- Análise do diagrama de Fishbone

- Técnica de investigação 5-Why

- Análise de correlação estatística

- Estudos de capacidade de processo

- Modo de falha e análise de efeitos5 (FMEA)

Implementação e verificação da ação:

- Planeamento e programação de acções corretivas

- Afetação de recursos e atribuição de responsabilidades

- Acompanhamento e verificação da execução

- Avaliação e medição da eficácia

- Actualizações do sistema e medidas preventivas

Documentação de melhoria contínua

Métricas de desempenho:

Indicadores-chave de desempenho (KPIs):

Nós controlamos e documentamos:

- Taxas de rendimento na primeira passagem por linha de produtos

- Resultados e tendências da satisfação do cliente

- Classificações de desempenho da qualidade do fornecedor

- Desempenho de entrega atempada

- Custo das medições de qualidade

Documentação do projeto de melhoria:

- Carta de projeto e objectivos

- Medição de base e objectivos

- Calendário de execução e etapas

- Necessidades e afetação de recursos

- Medição e validação dos resultados

Registos de conformidade regulamentar

Manutenção da certificação:

Documentação ISO 9001:

- Manual e procedimentos de qualidade

- Relatórios e conclusões de auditorias internas

- Actas das reuniões de análise da gestão

- Registos de formação e verificação de competências

- Inquéritos e análises de satisfação dos clientes

Requisitos específicos do sector:

- Registos de qualidade automóvel IATF 16949

- Documentação de certificação ATEX à prova de explosão

- Ficheiros técnicos com marcação CE

- Registos de conformidade RoHS e REACH

- Documentação do sistema de gestão ambiental

Segurança e cópia de segurança dos dados

Proteção da informação:

Controlo de acesso:

- Autenticação e autorização do utilizador

- Permissões de acesso baseadas em funções

- Encriptação de dados e protocolos de segurança

- Pistas de auditoria para acesso ao sistema

- Avaliações de segurança regulares

Cópia de segurança e recuperação:

- Cópias de segurança diárias automatizadas dos dados

- Armazenamento fora do local e cópia de segurança na nuvem

- Procedimentos de recuperação de desastres

- Verificação da integridade dos dados

- Planeamento da continuidade das actividades

Acesso e transparência para o cliente

Serviços de portal:

Acesso à informação em tempo real:

Os clientes podem aceder:

- Estado das encomendas e evolução da produção

- Resultados dos testes de qualidade e certificados

- Acompanhamento e confirmação da entrega

- Documentação técnica e desenhos

- Dados históricos de desempenho

Comunicação colaborativa:

- Mensagens seguras e partilha de ficheiros

- Sistema de bilhetes de apoio técnico

- Apresentação e acompanhamento de pedidos de alteração

- Recolha de feedback e sugestões

- Reuniões de avaliação do desempenho

Retorno do investimento

Benefícios do sistema de documentação:

Melhorias quantificáveis:

- 95% Redução do tempo de resolução das reclamações dos clientes

- 80% diminuição do tempo de investigação de não-conformidades

- 90% Melhoria do desempenho da qualidade dos fornecedores

- 75% Redução do tempo de preparação das auditorias regulamentares

- 85% aumento dos índices de satisfação dos clientes

Poupança de custos:

- Redução dos pedidos de garantia e das devoluções

- Resolução e correção mais rápidas de problemas

- Melhoria das relações com os fornecedores e dos preços

- Maior fidelidade e retenção de clientes

- Custos de conformidade regulamentar simplificados

Na Bepto, o nosso sistema de documentação não se limita a manter registos - trata-se de criar transparência, permitir melhorias e construir a confiança que as parcerias a longo prazo exigem.

Conclusão

O nosso processo com certificação ISO 9001 transforma a qualidade de esperança em certeza - controlos sistemáticos, testes abrangentes e documentação completa garantem que os seus bucins têm sempre um desempenho fiável.

Perguntas frequentes sobre a fabricação de prensa-cabos com certificação ISO 9001

P: Qual é a diferença entre a certificação ISO 9001 e apenas ter procedimentos de qualidade?

R: A certificação ISO 9001 exige auditorias de terceiros, procedimentos documentados que são efetivamente seguidos, objectivos de qualidade mensuráveis e melhoria contínua. Muitas empresas têm procedimentos de qualidade no papel, mas a ISO 9001 garante que eles são implementados e eficazes na prática.

P: Como é que o vosso sistema ISO 9001 evita que os bucins defeituosos cheguem aos clientes?

R: O nosso sistema inclui a inspeção do material recebido, a monitorização durante o processo, o controlo estatístico do processo e o teste do produto final. Cada passo tem procedimentos documentados com critérios claros de aprovação/reprovação, assegurando que os defeitos são detectados e corrigidos antes da expedição dos produtos.

P: Pode fornecer rastreabilidade completa para bucins utilizados em aplicações críticas?

R: Sim, o nosso sistema de documentação regista todos os bucins, desde os números de lote das matérias-primas, passando pelos lotes de produção, até à entrega ao cliente. Podemos fornecer certificados de materiais completos, resultados de testes e registos de fabrico para qualquer produto em poucos minutos.

P: Com que frequência é auditada e verificada a vossa certificação ISO 9001?

R: A nossa certificação ISO 9001 é auditada anualmente por um organismo de certificação externo acreditado e realizamos auditorias internas trimestralmente. Também realizamos reuniões mensais de análise da gestão para garantir a eficácia e a melhoria contínuas do sistema.

P: O que acontece se for detectado um problema de qualidade após a entrega?

R: O nosso sistema CAPA (Ação Corretiva e Preventiva) investiga imediatamente as causas de raiz, implementa correcções e evita a recorrência. A rastreabilidade completa permite-nos identificar rapidamente os produtos e clientes afectados, permitindo uma resposta e resolução rápidas.

-

Analisar a norma oficial para sistemas de gestão da qualidade da Organização Internacional de Normalização. ↩

-

Entenda como este princípio fundamental da ISO 9001 ajuda as organizações a identificar e mitigar proativamente os riscos de qualidade. ↩

-

Explore a norma global de gestão da qualidade especificamente concebida para a cadeia de fornecimento da indústria automóvel. ↩

-

Aprenda os fundamentos do SPC, um método poderoso para monitorizar e controlar a qualidade do processo utilizando dados estatísticos. ↩

-

Descubra o processo passo-a-passo da FMEA, uma ferramenta estruturada para analisar e prevenir potenciais falhas no processo. ↩