Gerir a segurança eléctrica em instalações industriais? Uma falha na ligação à terra pode transformar uma manutenção de rotina num acidente fatal.

A ligação eléctrica e a ligação à terra adequadas através de bucins proporcionam uma proteção crítica contra choques eléctricos, danos no equipamento e riscos de incêndio - sistemas de ligação à terra inadequados causam mais de 200 mortes no local de trabalho e milhares de ferimentos anualmente em ambientes industriais.

Esta manhã, Sarah, uma responsável pela segurança numa fábrica de processamento de produtos químicos, telefonou-me abalada depois de um incidente quase mortal. Um empreiteiro recebeu um choque elétrico grave ao tocar num painel de controlo incorretamente ligado à terra durante a manutenção de rotina. A investigação revelou que as ligações dos prensa-cabos corroídos tinham comprometido todo o sistema de ligação à terra. Só a reação rápida dos trabalhadores próximos evitou uma fatalidade.

Índice

- Porque é que a ligação eléctrica e a ligação à terra são fundamentais para a segurança industrial?

- Como é que os bucins garantem a continuidade eléctrica adequada?

- Quais são os requisitos essenciais de instalação e de ensaio?

- Como manter a integridade do sistema de aterramento a longo prazo?

Porque é que a ligação eléctrica e a ligação à terra são fundamentais para a segurança industrial?

Compreender os princípios de ligação à terra não é apenas um conhecimento técnico - é a base da segurança eléctrica que protege vidas e evita acidentes catastróficos.

Ligação à terra eléctrica1 fornece um caminho seguro para que as correntes de falha fluam para a terra, enquanto a ligação assegura que todos os componentes metálicos mantêm o mesmo potencial elétrico, evitando diferenças de tensão perigosas que podem causar choques, incêndios ou explosões.

Princípios fundamentais de segurança

Funções do sistema de ligação à terra:

Percurso da corrente de defeito:

Quando o isolamento elétrico falha, os sistemas de ligação à terra fornecem um caminho de baixa resistência para que a corrente de falha flua em segurança para a terra, permitindo que os dispositivos de proteção funcionem rapidamente e desliguem a energia.

Estabilização da tensão:

A ligação à terra estabelece um ponto de referência (zero volts) para os sistemas eléctricos, evitando a acumulação de tensões perigosas nos invólucros dos equipamentos e nas estruturas metálicas.

Proteção contra raios:

Os sistemas de ligação à terra adequados dissipam com segurança as descargas atmosféricas e as sobretensões eléctricas, protegendo o equipamento e o pessoal de sobretensões perigosas.

Dissipação da eletricidade estática:

Em ambientes industriais, a ligação à terra evita a acumulação de eletricidade estática que pode causar incêndios, explosões ou danos no equipamento.

Distinção entre ligação e ligação à terra

Ligação eléctrica:

- Liga componentes metálicos para garantir um potencial elétrico igual

- Evita diferenças de tensão entre superfícies metálicas adjacentes

- Cria percursos eléctricos contínuos através do equipamento

- Elimina o risco de choque devido a diferenças de potencial

Ligação à terra eléctrica:

- Liga os sistemas eléctricos à terra através de eléctrodos de ligação à terra

- Fornece um caminho de retorno da corrente de defeito à fonte

- Estabelece o ponto de referência da tensão do sistema

- Permite o funcionamento do dispositivo de proteção

Integração crítica:

Tanto a ligação como a ligação à terra devem funcionar em conjunto - a ligação sem ligação à terra deixa os sistemas "flutuantes", enquanto a ligação à terra sem ligação cria diferenças de potencial entre os componentes.

Categorias de risco industrial

Perigos de choque elétrico:

Contacto direto:

- Contacto com condutores energizados

- Falha no isolamento expondo partes sob tensão

- Procedimentos de trabalho incorrectos em equipamento sob tensão

- Equipamento de proteção individual inadequado

Contacto indireto:

- Tocar em invólucros metálicos sob tensão devido a falhas

- Potenciais de passo e de toque2 sistemas de ligação à terra próximos

- Diferenças de tensão entre componentes ligados

- Descarga de eletricidade estática

Riscos de arco elétrico e de explosão:

Causas de arco elétrico:

- Falhas de terra em sistemas mal ligados à terra

- Faltas fase-terra com caminhos de alta impedância

- Falha do equipamento devido a uma ligação à terra inadequada

- Trabalhos de manutenção em sistemas incorretamente ligados à terra

Requisitos de proteção:

- Caminhos de ligação à terra de baixa impedância para uma rápida eliminação de falhas

- Coordenação adequada dos dispositivos de proteção

- Análise e rotulagem dos riscos de arco elétrico

- Requisitos de equipamento de proteção individual

Consequências no mundo real

Incidente na fábrica de produtos químicos da Sarah demonstra as consequências potencialmente fatais das falhas de ligação à terra:

Condições iniciais:

- Centro de controlo do motor 480V com ligações de prensa-cabos corroídos

- A entrada de humidade comprometeu a continuidade da ligação à terra

- A inspeção visual não tinha detectado a corrosão interna

- Não foram efectuados testes recentes ao sistema de ligação à terra

Sequência de falhas:

- Falha no isolamento do motor criou um defeito fase-terra

- O caminho de ligação à terra de alta resistência não pode transportar a corrente de defeito

- A caixa do painel de controlo ficou sob tensão a 240V

- O empreiteiro entrou em contacto com uma superfície energizada durante a manutenção

- A corrente de defeito passou pelo corpo do trabalhador para a terra

Factores contribuintes:

- Manutenção inadequada do sistema de ligação à terra

- Falta de testes e inspecções periódicas

- Ligações de prensa-cabos corroídas

- Ligação insuficiente entre as secções do painel

Medidas preventivas implementadas:

- Inspeção e ensaio completos do sistema de ligação à terra

- Substituição de prensa-cabos com materiais resistentes à corrosão

- Procedimentos e calendários de manutenção melhorados

- Formação dos trabalhadores sobre os procedimentos de segurança eléctrica

Requisitos regulamentares e normativos

Requisitos da OSHA (29 CFR 1910.304):

Normas do sistema de ligação à terra:

- Requisitos do condutor de ligação à terra do equipamento

- Especificações do sistema de eléctrodos de terra

- Requisitos de ligação para componentes metálicos

- Obrigações de ensaio e manutenção

NFPA 70 (Código Elétrico Nacional):

Artigo 250 - Ligação à terra e ligação3:

- Requisitos de ligação à terra do sistema

- Especificações de ligação à terra do equipamento

- Sistemas de eléctrodos de terra

- Ligação de componentes metálicos

Normas internacionais:

IEC 60364 - Instalações eléctricas:

- Classificações dos sistemas de ligação à terra (TN, TT, IT)

- Proteção contra choques eléctricos

- Requisitos de ligação equipotencial

- Procedimentos de instalação e ensaio

Considerações específicas do sector

Locais perigosos:

- Requisitos de ligação reforçados para a prevenção de explosões

- Ligação à terra do sistema intrinsecamente segura

- Medidas de controlo da eletricidade estática

- Ligação à terra especial para atmosferas inflamáveis

Marítimo e Offshore:

- Integração do sistema de proteção catódica

- Preocupações com a corrosão em ambiente de água salgada

- Proteção contra raios para estruturas expostas

- Sistemas de ligação à terra de transformadores de isolamento

Centros de dados e instalações de TI:

- Ligação à terra da referência do sinal para proteção do equipamento

- Qualidade da energia e compatibilidade electromagnética

- Ligação à terra isolada para equipamentos sensíveis

- Coordenação de dispositivos de proteção contra sobretensões

Como é que os bucins garantem a continuidade eléctrica adequada?

Os bucins são componentes críticos para manter a integridade do sistema de ligação à terra - uma seleção ou instalação inadequada pode criar ligações perigosas de alta resistência.

Os bucins proporcionam continuidade eléctrica através do contacto direto metal-metal entre a armadura do cabo, o corpo do bucim e o invólucro do equipamento, mantendo simultaneamente a vedação ambiental e a retenção mecânica do cabo em todas as condições de funcionamento.

Mecanismos de ligação à terra dos bucins

Sistemas de cabos blindados:

Armadura de arame de aço (SWA):

- Caminho metálico contínuo da fonte à carga

- Braçadeiras de fixação de cabos armadura para fornecer ligação à terra

- Os fios múltiplos criam percursos de corrente redundantes

- A proteção contra a corrosão mantém a continuidade a longo prazo

Armadura de fio de alumínio (AWA):

- Alternativa mais leve à armadura de aço

- Requer prensa-cabos compatíveis com classificação de alumínio

- Prevenção da corrosão galvânica entre metais dissimilares

- Condutividade melhorada em comparação com a armadura de aço

Sistemas de blindagem entrançada:

- Trança metálica flexível sobre o núcleo do cabo

- Imunidade a ruídos de alta frequência

- Requer uma terminação adequada para a eficácia da ligação à terra

- Bucins especiais concebidos para a terminação em trança

Métodos de ligação à terra

Terminação direta da armadura:

Bucins de compressão:

- Braçadeiras de compressão mecânica da armadura ao corpo da glândula

- O contacto metal-metal garante uma baixa resistência

- A distribuição uniforme da pressão evita pontos quentes

- A vedação contra intempéries mantém a integridade da ligação

Glândulas do tipo barreira:

- A barreira física impede o movimento do fio de armadura

- Terminação consistente sob vibração

- Maior resistência ao arrancamento

- Adequado para aplicações de alta tensão

Métodos de ligação à terra indirectos:

Condutores de ligação à terra separados:

- Condutor de ligação à terra independente do equipamento (EGC)

- Terminado no terminal de ligação à terra dedicado

- Proteção de segurança em caso de falha na continuidade da blindagem

- Necessário para sistemas de cabos não metálicos

Jumpers de ligação:

- Ligação externa entre o bucim e o invólucro

- Fornece um caminho de ligação à terra redundante

- Acomoda diferenças de expansão térmica

- Facilita os ensaios e a manutenção

Seleção de materiais para ligação à terra

Materiais condutores:

Ligas de latão:

- Excelente condutividade eléctrica

- Resistência à corrosão na maioria dos ambientes

- Compatível com condutores de cobre e alumínio

- Disponível em formulações sem chumbo para conformidade com RoHS

Aço inoxidável:

- Resistência superior à corrosão

- Resistência mecânica para ambientes agressivos

- Condutividade inferior à do latão, mas adequada para ligação à terra

- Classes não magnéticas disponíveis para aplicações especiais

Ligas de alumínio:

- Leve para aplicações sensíveis ao peso

- Boa condutividade e resistência à corrosão

- Requer um tratamento de superfície adequado

- Compatível com armadura de cabo de alumínio

Chapeamento e tratamentos de superfície:

Niquelagem:

- Proteção anticorrosiva melhorada

- Mantém a condutividade ao longo do tempo

- Compatível com a maioria dos materiais de cabo

- Tratamento padrão para aplicações marítimas

Estanhagem:

- Evita a oxidação de metais comuns

- Excelente capacidade de soldadura, se necessário

- Método de proteção rentável

- Adequado para a maioria dos ambientes industriais

Considerações ambientais

Prevenção da corrosão:

Compatibilidade galvânica:

- Material do bucim correspondente à armadura do cabo

- Evitar combinações de metais dissimilares

- Utilizar anilhas de isolamento quando necessário

- Aplicação de revestimentos de proteção

Proteção contra a humidade:

- A vedação ambiental impede a entrada de água

- Materiais e tratamentos resistentes à corrosão

- Conceção correta da drenagem e da ventilação

- Inspeção e manutenção regulares

Efeitos da temperatura:

Expansão térmica:

- Diferentes taxas de expansão podem provocar tensões nas ligações

- O design flexível da ligação permite o movimento

- Os terminais com mola mantêm a pressão de contacto

- Os testes de ciclos de temperatura validam o desempenho

Aplicações a altas temperaturas:

- Ligas especiais para temperaturas elevadas

- Maior resistência à oxidação

- Durabilidade em ciclos térmicos

- Compatibilidade do material de isolamento

Requisitos de resistência de ligação

Valores de resistência aceitáveis:

Requisitos NFPA 70:

- Resistência do condutor de ligação à terra do equipamento ≤ 25 ohms

- Resistência do jumper de ligação ≤ 0,1 ohms

- Resistência de ligação ≤ 0,05 ohms

- A resistência total do percurso permite o funcionamento do dispositivo de proteção

Normas de ensaio:

- IEEE 142 - Ligação à terra de sistemas eléctricos industriais e comerciais

- IEEE 80 - Guia para a Segurança na Ligação à Terra de Subestações de CA

- IEC 61936 - Instalações eléctricas com mais de 1 kV CA

Técnicas de medição:

- Medição de resistência a quatro fios4 para precisão

- Ensaio de impedância AC para efeitos de frequência

- Ensaio de corrente de defeito à terra

- Medições do potencial de toque e de passo

Na Bepto, os nossos bucins são concebidos e testados para fornecer ligações à terra fiáveis com valores de resistência muito abaixo dos requisitos da indústria, garantindo a segurança eléctrica a longo prazo e a integridade do sistema.

Quais são os requisitos essenciais de instalação e de ensaio?

A instalação e os testes corretos são essenciais para a eficácia do sistema de ligação à terra - os atalhos nestas áreas podem criar riscos de morte.

Uma instalação de ligação à terra bem sucedida requer uma preparação adequada dos cabos, uma aplicação correta do binário, a verificação da vedação ambiental e testes exaustivos utilizando instrumentos calibrados para verificar os valores de resistência e a continuidade em todas as condições de funcionamento.

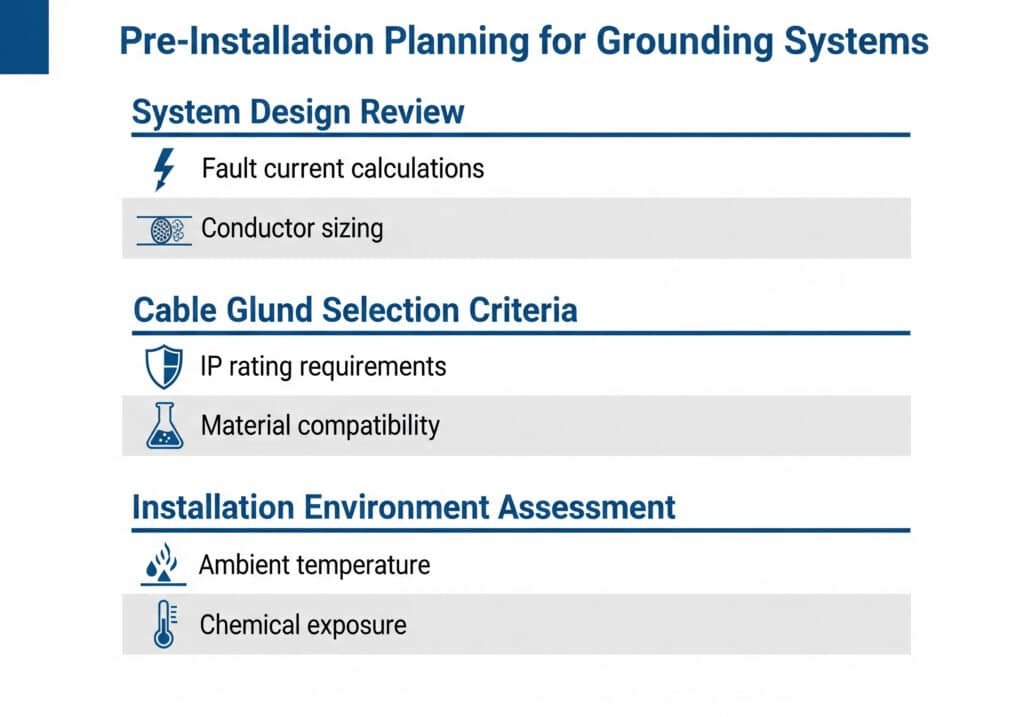

Planeamento da pré-instalação

Revisão da conceção do sistema:

Análise do sistema de ligação à terra:

- Revisão e verificação de diagramas unifilares

- Adequação do sistema de eléctrodos de terra

- Cálculos de corrente de defeito e coordenação de dispositivos de proteção

- Verificação do dimensionamento do condutor de ligação à terra do equipamento

- Identificação dos requisitos de ligação

Critérios de seleção de bucins:

- Compatibilidade do tipo de cabo e da construção da armadura

- Condições ambientais e requisitos de classificação IP

- Capacidade de transporte de corrente e classificações de corrente de falha

- Compatibilidade de materiais e resistência à corrosão

- Resistência mecânica e resistência às vibrações

Avaliação do ambiente da instalação:

- Gamas de temperatura ambiente e ciclos térmicos

- Condições de exposição à humidade, produtos químicos e UV

- Factores de vibração e de tensão mecânica

- Acessibilidade para manutenção e ensaios

- Requisitos de expansão e modificação futuros

Procedimentos de preparação dos cabos

Preparação de cabos blindados:

Cabos com armadura de fio de aço (SWA):

- Corte de cabos: Utilizar ferramentas adequadas para evitar danos na armadura

- Revestimento de armaduras: Retirar o comprimento exato para o encaixe do bucim

- Limpeza de armaduras: Remover os óleos de corte e os detritos

- Separação de fios: Assegurar o movimento individual dos fios

- Preparação do núcleo: Descarnar o isolamento nos comprimentos necessários

Cabos com armadura de fio de alumínio (AWA):

- Ferramentas de corte especiais: Evitar a deformação dos fios de alumínio

- Remoção de óxidos: Limpar as superfícies de alumínio para um bom contacto

- Composto anti-oxidante: Aplicar para evitar futuras oxidações

- Manuseamento suave: Evitar a quebra dos fios de alumínio

- Instalação imediata: Minimizar o tempo de exposição

Cabos com blindagem entrançada:

- Preparação da trança: Dobrar para trás sobre o revestimento do cabo

- Casquilho de terminação: Utilizar o conetor adequado para o entrançado

- Pressão de contacto: Assegurar uma compressão uniforme

- Continuidade da blindagem: Verificar a ligação eléctrica

- Alívio da tensão: Evitar que a trança seja danificada pelo movimento

Melhores práticas de instalação

Instalação mecânica:

Requisitos de binário:

- Seguir exatamente as especificações do fabricante

- Utilizar chaves dinamométricas calibradas

- Aplicar o binário na sequência correta

- Verificar novamente após o ciclo térmico

- Documentar todos os valores de binário

Envolvimento no fio:

- Mínimo de 5 roscas completas para os bucins de aço

- Utilizar um vedante de roscas adequado à aplicação

- Evitar o aperto excessivo que danifica as roscas

- Verificar a compressão correta da junta

- Verificar a vedação ambiental

Verificação da ligação eléctrica:

Teste de continuidade:

- Testar a continuidade da armadura do cabo antes da instalação

- Verificar a ligação da glândula ao invólucro

- Verificar a continuidade do sistema de ponta a ponta

- Ensaio sob tensão mecânica

- Documentar todas as medições

Medição de resistência:

- Utilizar a técnica de medição a quatro fios

- Teste em vários níveis de corrente

- Verificar a estabilidade ao longo do tempo

- Comparar com os requisitos de conceção

- Registar os valores de base para referência futura

Procedimentos e normas de ensaio

Teste de aceitação inicial:

Ensaios de resistência de isolamento:

- Teste entre os condutores e a terra

- Aplicar tensões de ensaio adequadas

- Cumprir os requisitos mínimos de resistência

- Teste antes e depois da instalação

- Documentar as condições ambientais

Teste de corrente de falha de terra:

- Verificar o funcionamento do dispositivo de proteção

- Medir os níveis reais de corrente de falha

- Verificar os tempos de compensação

- Validar as definições de coordenação

- Teste em várias condições do sistema

Requisitos de testes contínuos:

Calendário de inspecções periódicas:

- Inspeção visual: Mensal ou trimestralmente

- Testes de resistência: Anualmente ou de dois em dois anos

- Imagens térmicas: Anualmente para sistemas críticos

- Integridade mecânica: Durante as paragens para manutenção

- Revisão da documentação: Contínua

Requisitos do equipamento de ensaio:

Instrumentos calibrados:

- Multímetros digitais com precisão de 0,1%

- Micro-ohmímetros para medições de baixa resistência

- Aparelhos de teste de resistência de isolamento (meggers)

- Equipamento de injeção de corrente de defeito à terra

- Câmaras de imagem térmica

Erros comuns de instalação

Pela minha experiência a ajudar a Sarah e outros responsáveis pela segurança a investigar falhas de ligação à terra, estes erros de instalação são a causa da maioria dos problemas:

Preparação inadequada do cabo:

- Comprimento insuficiente de remoção da armadura

- Fios de armadura danificados durante a preparação

- Superfícies de ligação contaminadas

- Preparação incorrecta do condutor do núcleo

- Tratamentos anti-oxidantes em falta

Procedimentos de instalação incorrectos:

- Valores ou sequências de binário incorrectos

- Encaixe inadequado da rosca

- Juntas ou vedantes danificados

- Combinações mistas de materiais

- Má qualidade do acabamento

Teste de atalhos:

- Teste de continuidade omitido

- Medições de resistência inadequadas

- Documentação em falta

- Equipamento de ensaio não calibrado

- Procedimentos de ensaio incompletos

Requisitos de documentação

Registos de instalação:

Documentação necessária:

- Folhas de especificações de prensa-cabos

- Conformidade do procedimento de instalação

- Registos de valores de binário

- Resultados dos ensaios e medições

- Certificados de materiais e rastreabilidade

- Registos de qualificação dos trabalhadores

Documentação de teste:

Conteúdo do relatório de ensaio:

- Certificados de calibração de equipamentos de ensaio

- Condições ambientais durante o ensaio

- Dados de medição completos

- Critérios de aprovação/ reprovação e resultados

- Acções corretivas tomadas

- Assinaturas e datas do inspetor

Registos de manutenção:

Documentação em curso:

- Resultados das inspecções periódicas

- Tendências de medição da resistência

- Acções de manutenção corretiva

- Registos de substituição de componentes

- Documentação de modificação do sistema

Procedimentos de garantia de qualidade

Verificação da instalação:

Inspeção multiponto:

- Verificação dos materiais em relação às especificações

- Controlo de conformidade do procedimento de instalação

- Avaliação da qualidade da mão de obra

- Verificação do procedimento de ensaio

- Revisão da integralidade da documentação

Verificação independente:

- Inspeção por terceiros para sistemas críticos

- Revisão pelos pares dos resultados dos ensaios

- Aprovação do trabalho pelo supervisor

- Teste de aceitação do cliente

- Preparação para a inspeção regulamentar

Na Bepto, fornecemos um suporte de instalação abrangente, incluindo procedimentos detalhados, programas de formação e assistência técnica para garantir a instalação correta do sistema de ligação à terra e a fiabilidade a longo prazo.

Como manter a integridade do sistema de aterramento a longo prazo?

Os sistemas de ligação à terra degradam-se com o tempo sem uma manutenção adequada - o que começa por ser uma instalação segura pode tornar-se um perigo mortal.

A manutenção eficaz da ligação à terra requer inspecções visuais regulares, testes periódicos de resistência, monitorização ambiental e substituição proactiva de componentes degradados antes que estes comprometam a segurança e a fiabilidade do sistema.

Mecanismos de degradação e sinais de alerta

Falhas relacionadas com a corrosão:

- Ocorre entre metais dissimilares na presença de eletrólito

- Cria ligações de alta resistência ao longo do tempo

- Muitas vezes escondidos no interior de prensa-cabos e ligações

- Acelerado pela humidade, sal e exposição a produtos químicos

- A prevenção requer compatibilidade de materiais e revestimentos protectores

Corrosão ambiental:

- Oxidação geral de componentes metálicos

- Corrosão por pite em ambientes com cloretos

- Fissuração por corrosão sob tensão sob carga mecânica

- Corrosão influenciada microbiologicamente (MIC)

- Degradação por UV dos revestimentos de proteção

Sinais visuais de aviso:

- Descoloração ou manchas à volta das ligações

- Depósitos brancos, verdes ou cor de ferrugem

- Revestimentos de proteção fissurados ou danificados

- Ferragens soltas ou danificadas

- Evidência de entrada de humidade

Degradação mecânica:

Efeitos do ciclo térmico:

- Ligações de tensão de expansão e contração

- Solta as ligações roscadas com o tempo

- Causa fissuras por fadiga nos materiais

- Degrada os materiais das juntas e vedantes

- Cria ligações intermitentes de alta resistência

Vibração e movimento:

- Desaperta as ligações mecânicas

- Provoca corrosão por atrito nas superfícies de contacto

- Quebra de fios de arame em armaduras de cabos

- Danifica os componentes internos do prensa-cabos

- Cria pontos de concentração de tensão

Procedimentos e frequência das inspecções

Protocolos de inspeção visual:

Inspecções mensais:

- Verificar se há corrosão ou danos evidentes

- Verificar a integridade do selo ambiental

- Procurar hardware ou ligações soltas

- Verificar se o suporte do cabo e o alívio de tensão estão corretos

- Documentar quaisquer alterações relativamente a inspecções anteriores

Inspecções pormenorizadas trimestrais:

- Retirar as tampas para inspeção dos componentes internos

- Verificar o binário de aperto das ligações acessíveis

- Verificar se as ligações do condutor de terra estão corretas

- Inspecionar o estado da armadura do cabo

- Testar a eficácia da vedação ambiental

Inspecções anuais exaustivas:

- Revisão completa da documentação do sistema

- Imagem térmica de todas as ligações

- Medições pormenorizadas da resistência

- Ensaios de integridade mecânica

- Avaliação do estado do ambiente

Programas de teste e medição

Requisitos dos ensaios de resistência:

Frequência de ensaio:

- Sistemas críticos de segurança: Semestralmente

- Equipamento industrial geral: Anualmente

- Aplicações não críticas: A cada 2-3 anos

- Após qualquer modificação do sistema: Imediatamente

- Na sequência de eventos ambientais: Conforme necessário

Técnicas de medição:

Teste de resistência a quatro fios:

- Elimina erros de resistência do cabo de teste

- Fornece medições exactas de baixa resistência

- Necessário para valores de resistência inferiores a 1 ohm

- Utiliza ligações de corrente e tensão separadas

- Instrumentos calibrados essenciais para a exatidão

Teste de corrente de falha de terra:

- Verifica o funcionamento do dispositivo de proteção

- Testa os percursos reais da corrente de defeito

- Valida os pressupostos da conceção do sistema

- Identifica ligações de alta impedância

- Assegura a eficácia da proteção dos trabalhadores

Tendências e análises:

Gestão de dados:

- Manter o histórico de medições de resistência

- Acompanhar as tendências ao longo do tempo

- Identificar precocemente as ligações em degradação

- Comparar com os critérios de aceitação

- Planear actividades de manutenção preventiva

Manutenção Preditiva:

- Estabelecer medições de base

- Definir limiares de alerta para alterações

- Programar a manutenção antes das avarias

- Otimizar as frequências de inspeção

- Reduzir o tempo de inatividade não planeado

Estratégias de manutenção preventiva

Programas de substituição de componentes:

Substituição programada:

- Substituir regularmente as juntas e os vedantes

- Atualizar os bucins com designs melhorados

- Atualização para materiais resistentes à corrosão

- Substituir cabos e ligações envelhecidos

- Modernizar os sistemas de proteção

Substituição com base na condição:

- Substituir quando a resistência exceder os limites

- Substituir os componentes que apresentam corrosão

- Atualização após danos ambientais

- Atualizar as seguintes alterações de código

- Substituir equipamento obsoleto

Proteção do ambiente:

Prevenção da corrosão:

- Aplicar regularmente revestimentos de proteção

- Utilizar inibidores de corrosão, se necessário

- Melhorar a drenagem e a ventilação

- Controlo da humidade e da temperatura

- Eliminar os pares galvânicos

Controlo da humidade:

- Manter a impermeabilização ambiental

- Melhorar a conceção do armário

- Adicionar sistemas de drenagem

- Utilizar dessecantes, se necessário

- Monitorizar os níveis de humidade

Documentação e registos de manutenção

Requisitos de manutenção de registos:

Registos de inspeção:

- Data, hora e identificação do inspetor

- Condições ambientais durante a inspeção

- Conclusões e observações pormenorizadas

- Documentação fotográfica das condições

- Acções corretivas tomadas ou recomendadas

Resultados dos testes:

- Identificação do instrumento calibrado

- Dados de medição completos

- Condições e procedimentos de ensaio

- Comparação com os critérios de aceitação

- Análise de tendências e recomendações

Actividades de manutenção:

- Trabalhos efectuados e materiais utilizados

- Qualificações e formação do pessoal

- Controlo e verificação da qualidade

- Acompanhamento dos custos e gestão do orçamento

- Informações sobre a garantia

Resposta a emergências e investigação de falhas

Procedimentos de resposta a incidentes:

Acções imediatas:

- Garantir a segurança do pessoal em primeiro lugar

- Desenergizar os sistemas afectados se for seguro

- Isolar as áreas danificadas

- Documentar o local do incidente

- Notificar as autoridades competentes

Processo de investigação:

- Preservar provas para análise

- Conduzir uma análise da causa principal

- Rever os registos de manutenção

- Entrevistar o pessoal envolvido

- Identificar factores contributivos

Acções corretivas:

- Reparar os riscos de segurança imediatos

- Aplicar medidas de proteção temporárias

- Desenvolver soluções permanentes

- Atualizar os procedimentos e a formação

- Prevenir a recorrência através de alterações na conceção

Requisitos de formação e de competências

Qualificações do pessoal:

Trabalhadores electricistas:

- Formação em segurança eléctrica NFPA 70E

- Sensibilização para o perigo de arco elétrico

- Procedimentos de bloqueio/etiquetagem

- Utilização de equipamento de proteção individual

- Procedimentos de resposta a emergências

Técnicos de manutenção:

- Princípios do sistema de ligação à terra

- Funcionamento do equipamento de ensaio

- Procedimentos de instalação

- Técnicas de resolução de problemas

- Requisitos de documentação

Agentes de segurança:

- Requisitos de conformidade regulamentar

- Identificação e avaliação dos perigos

- Técnicas de investigação de incidentes

- Desenvolvimento de programas de formação

- Procedimentos de auditoria e inspeção

Análise custo-benefício dos programas de manutenção

Programa de manutenção de plantas da Sarah:

Investimento anual em manutenção:

- Mão de obra de inspeção: $15,000

- Equipamento de ensaio e calibração: $8,000

- Substituição preventiva de componentes: $12,000

- Formação e certificação: $5,000

- Custo total anual: $40,000

Custos evitados:

- Prevenção de acidentes eléctricos: $500.000+ potencial

- Evitou danos no equipamento: $100.000 anualmente

- Redução do tempo de inatividade não planeado: $200.000 por ano

- Prémios de seguro mais baixos: $25,000 por ano

- Custos totais evitados: $825.000+ anualmente

ROI: 1,960%

Redução dos riscos: 95% menos incidentes eléctricos

Conclusão

A ligação eléctrica e a ligação à terra corretas através de bucins são essenciais para a segurança industrial - os programas de manutenção e teste sistemáticos protegem vidas e proporcionam um retorno financeiro excecional através da prevenção de acidentes e da proteção do equipamento.

Perguntas frequentes sobre ligação eléctrica e ligação à terra com bucins

P: Qual é a diferença entre ligação e ligação à terra em aplicações de prensa-cabos?

R: A ligação liga os componentes metálicos (como a armadura do cabo, através do bucim, ao invólucro) para garantir um potencial elétrico igual, enquanto a ligação à terra liga todo o sistema à terra. Ambas são necessárias - a ligação evita diferenças de tensão entre os componentes, enquanto a ligação à terra proporciona um caminho para a corrente de falha.

P: Com que frequência devo testar a resistência do sistema de ligação à terra?

R: Os sistemas de segurança críticos devem ser testados semestralmente, o equipamento industrial geral anualmente e as aplicações não críticas a cada 2-3 anos. Teste sempre imediatamente após quaisquer modificações no sistema ou eventos ambientais que possam afetar a integridade da ligação à terra.

P: Que valores de resistência indicam um problema de ligação à terra?

R: A resistência do condutor de ligação à terra do equipamento deve ser ≤25 ohms, a resistência do jumper de ligação ≤0,1 ohms e a resistência da ligação ≤0,05 ohms. Mais importante ainda, a resistência deve permanecer estável ao longo do tempo - tendências crescentes indicam problemas em desenvolvimento que requerem investigação.

P: Posso utilizar bucins de alumínio com cabos com armadura de fio de aço?

R: Isto cria um risco de corrosão galvânica devido a metais dissimilares. Utilize bucins de aço ou aço inoxidável com armadura de fio de aço ou bucins de alumínio com armadura de fio de alumínio. Se a mistura for inevitável, utilize medidas adequadas de isolamento e proteção contra a corrosão.

P: O que devo fazer se encontrar uma resistência elevada numa ligação de bucim?

R: Em primeiro lugar, garantir a segurança do pessoal, desenergizando-o, se possível. Em seguida, investigue a causa - frequentemente corrosão, ligações soltas ou componentes danificados. Limpe e volte a apertar as ligações, se for seguro, ou substitua o prensa-cabos, se forem detectados danos. Volte sempre a testar após as reparações e documente a ação corretiva.

-

Rever os princípios fundamentais de segurança eléctrica e ligação à terra do sistema da OSHA. ↩

-

Saiba como podem ocorrer gradientes de tensão perigosos no solo durante uma falha eléctrica. ↩

-

Explore os requisitos específicos para ligação à terra e ligação, conforme detalhado no Código Elétrico Nacional. ↩

-

Descubra porque é que o método de quatro fios (Kelvin) fornece medições de baixa resistência altamente precisas. ↩

-

Compreender o processo eletroquímico que causa a corrosão acelerada entre metais dissimilares. ↩