O peso excessivo e a inércia rotacional em máquinas em movimento custam aos fabricantes mais de $8 biliões anualmente em eficiência reduzida, aumento do consumo de energia e falha prematura de componentes. Muitos engenheiros ignoram a forma como a densidade do material do bucim afecta o desempenho dinâmico, levando a tempos de resposta lentos, maiores requisitos de energia e desgaste acelerado em sistemas rotativos e alternativos.

A densidade do material tem um impacto significativo no peso e na inércia em aplicações móveis, com os bucins de alumínio (2,7 g/cm³) a oferecerem uma redução de peso de 70% em comparação com o latão (8,5 g/cm³), os materiais de nylon (1,15 g/cm³) a proporcionarem uma poupança de peso de 86%, enquanto o aço inoxidável (7,9 g/cm³) proporciona durabilidade com uma penalização moderada do peso. A compreensão destas relações de densidade permite uma seleção óptima de materiais para sistemas dinâmicos que requerem um controlo preciso do movimento e eficiência energética.

Há apenas duas semanas, Marcus Thompson, engenheiro de automação de uma fábrica de embalagens em Manchester, no Reino Unido, contactou-nos depois de a sua linha de montagem robotizada de alta velocidade estar a sofrer erros de posicionamento e consumo excessivo de energia. Os pesados bucins de latão nas juntas rotativas estavam a criar uma inércia indesejada, atrasando os tempos de ciclo em 15%. Após a mudança para os nossos bucins de nylon leves com Proteção IP681, o seu sistema atingiu as velocidades pretendidas, reduzindo o consumo de energia em 22%! 😊

Índice

- O que é a densidade do material e como afecta os sistemas de movimentação?

- Como é que os diferentes materiais de prensa-cabos se comparam em termos de densidade e peso?

- Quais são as implicações da inércia para aplicações rotativas e recíprocas?

- Que aplicações beneficiam mais com os materiais de baixa densidade para bucins?

- Como é que se pode calcular a poupança de peso e as melhorias de desempenho?

- Perguntas frequentes sobre a densidade do material em aplicações móveis

O que é a densidade do material e como afecta os sistemas de movimentação?

Compreender a densidade do material é crucial para os engenheiros que concebem sistemas móveis em que o peso e a inércia têm um impacto direto no desempenho, no consumo de energia e nos custos operacionais.

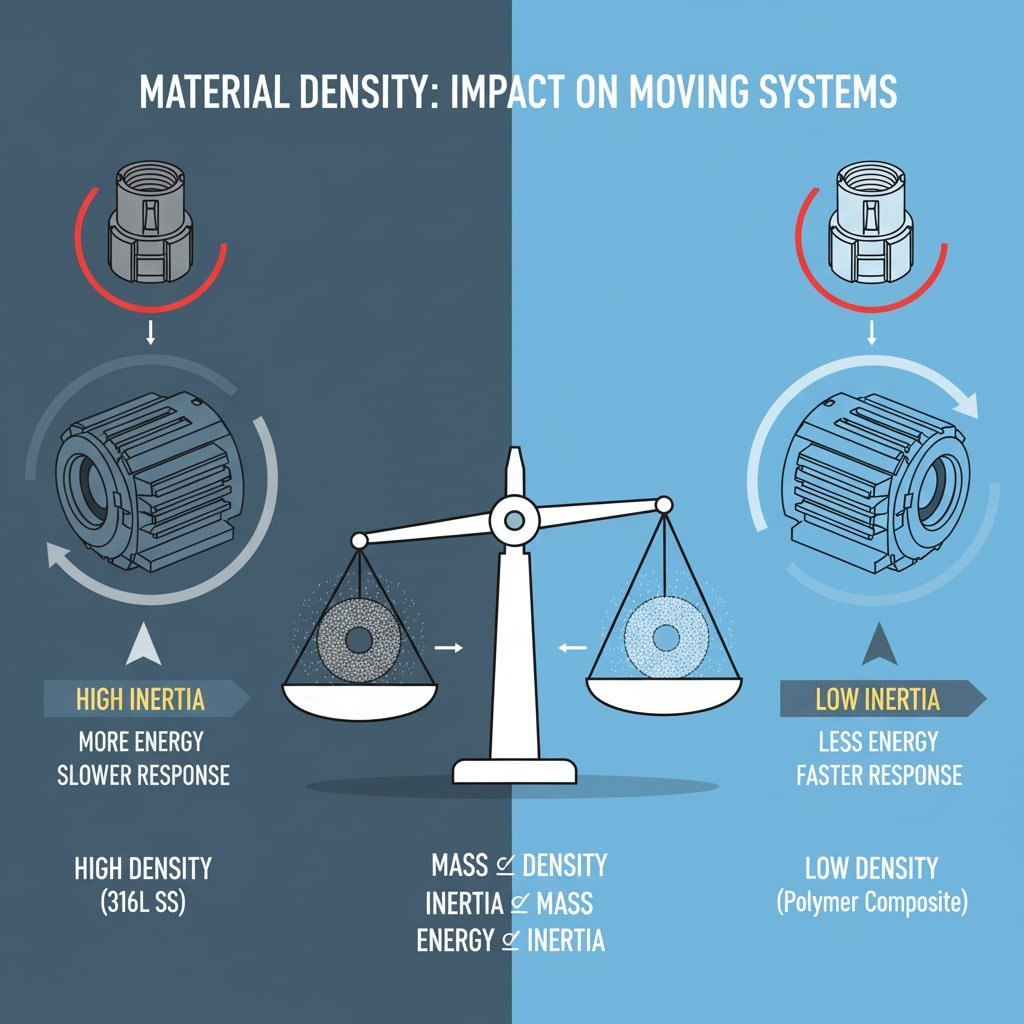

Densidade do material2A densidade do material, medida em gramas por centímetro cúbico (g/cm³), determina a massa dos componentes do prensa-cabos e afecta diretamente a inércia do sistema, as capacidades de aceleração e os requisitos de energia. Em aplicações móveis, os materiais de densidade mais elevada aumentam a inércia rotacional, requerem mais binário para aceleração e consomem energia adicional, enquanto os materiais de densidade mais baixa permitem tempos de resposta mais rápidos, consumo de energia reduzido e melhor desempenho dinâmico. A seleção adequada da densidade optimiza a eficiência do sistema e os custos operacionais.

Conceitos fundamentais de densidade

Distribuição em massa: A densidade determina como a massa é distribuída dentro dos componentes do prensa-cabos. Materiais de maior densidade concentram mais massa em volumes menores, aumentando os efeitos de inércia local que podem afetar significativamente a dinâmica do sistema.

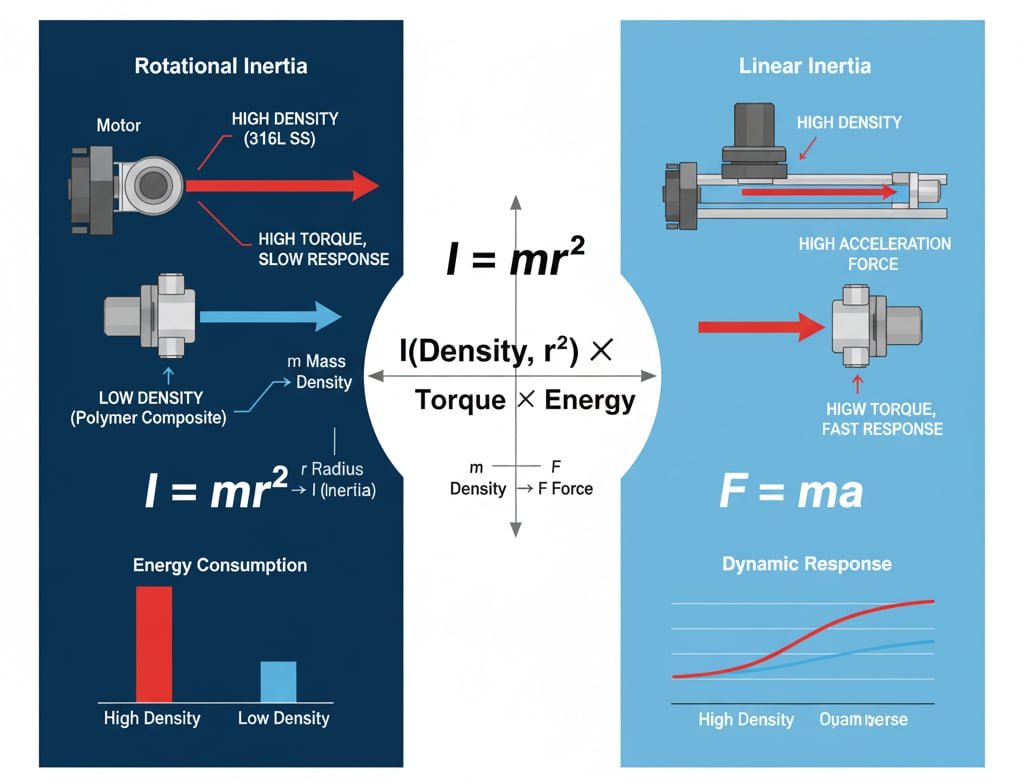

Inércia de rotação: O momento de inércia3 (I = mr²) aumenta proporcionalmente com a massa, o que significa que a densidade afecta diretamente a quantidade de binário necessária para acelerar componentes rotativos e a quantidade de energia armazenada em sistemas rotativos.

Resposta dinâmica: Os materiais de densidade mais baixa permitem uma aceleração e desaceleração mais rápidas, melhorando a capacidade de resposta do sistema e reduzindo os tempos de assentamento em aplicações de posicionamento de precisão.

Impacto no desempenho do sistema

Consumo de energia: Os bucins de maior densidade requerem mais energia para acelerar e desacelerar, aumentando os custos operacionais e reduzindo a eficiência global do sistema, particularmente em aplicações de ciclo elevado.

Capacidades de aceleração: Os sistemas com componentes de menor densidade podem atingir acelerações mais elevadas com o mesmo binário do motor, permitindo tempos de ciclo mais rápidos e maior produtividade em sistemas automatizados.

Caraterísticas de vibração: A densidade do material afecta as frequências naturais e os modos de vibração, influenciando a estabilidade do sistema e a precisão do posicionamento em aplicações de precisão.

Efeitos de carregamento dinâmico

Forças centrífugas4: Em aplicações rotativas, a força centrífuga (F = mω²r) aumenta proporcionalmente com a massa, criando tensões mais elevadas nas ferragens de montagem e nas estruturas de suporte com materiais mais densos.

Efeitos giroscópicos: As massas rotativas criam momentos giroscópicos que resistem às mudanças de orientação. Os prensa-cabos de maior densidade amplificam estes efeitos, afectando potencialmente a estabilidade e o controlo do sistema.

Carga de fadiga: Os ciclos repetidos de aceleração e desaceleração criam tensões de fadiga que aumentam com a massa do componente, reduzindo potencialmente a vida útil em aplicações de alta densidade.

Considerações específicas da aplicação

Sistemas Servo: As aplicações servo de precisão requerem baixa inércia para um posicionamento exato e uma resposta rápida. A densidade dos prensa-cabos afecta diretamente os parâmetros de sintonização do servo e o desempenho possível.

Máquinas de alta velocidade: Os equipamentos que funcionam a altas velocidades de rotação sofrem efeitos centrífugos significativos, tornando os materiais de baixa densidade essenciais para um funcionamento seguro e eficiente.

Equipamento móvel: Veículos, aeronaves e máquinas portáteis beneficiam da redução de peso através de materiais de baixa densidade para prensa-cabos, melhorando a eficiência do combustível e a capacidade de carga útil.

Na Bepto, compreendemos como a densidade do material afecta o desempenho do sistema e mantemos dados de densidade abrangentes para todos os nossos materiais de bucins, ajudando os clientes a otimizar as suas aplicações móveis para obter a máxima eficiência e desempenho.

Como é que os diferentes materiais de prensa-cabos se comparam em termos de densidade e peso?

A seleção de materiais tem um impacto significativo no peso do sistema e no desempenho dinâmico, com diferentes ligas e polímeros a oferecerem caraterísticas de densidade distintas para várias aplicações móveis.

A comparação da densidade dos materiais dos bucins mostra o nylon a 1,15 g/cm³, proporcionando uma poupança máxima de peso, as ligas de alumínio a 2,7 g/cm³, oferecendo uma excelente relação resistência/peso, o latão a 8,5 g/cm³, proporcionando durabilidade com uma penalização moderada do peso, e o aço inoxidável a 7,9 g/cm³, proporcionando resistência à corrosão a uma densidade mais elevada. A compreensão destas diferenças permite uma seleção óptima do material para aplicações móveis sensíveis ao peso.

Análise de materiais poliméricos

Nylon Desempenho: Com uma densidade de 1,15 g/cm³, os bucins de nylon oferecem a opção de menor peso, mantendo excelentes propriedades mecânicas e resistência química adequadas a muitas aplicações industriais.

Policarbonato Caraterísticas: Com 1,20 g/cm³, o policarbonato oferece vantagens de peso semelhantes às do nylon, com maior resistência ao impacto e clareza ótica para aplicações que requerem inspeção visual.

Propriedades do PEEK: Os materiais PEEK de desempenho ultra-elevado a 1,30 g/cm³ oferecem uma resistência química e uma capacidade de temperatura excepcionais, mantendo simultaneamente uma baixa densidade para aplicações exigentes.

Comparação de ligas metálicas

Vantagens do alumínio: O alumínio 6061-T6 com 2,7 g/cm³ proporciona uma excelente relação resistência/peso, tornando-o ideal para aplicações aeroespaciais e de alto desempenho que exigem durabilidade do metal com otimização do peso.

Caraterísticas do latão: As ligas de latão standard a 8,5 g/cm³ oferecem uma resistência à corrosão e maquinabilidade superiores, mas implicam uma penalização significativa do peso em aplicações móveis.

Aço inoxidável Variantes: O aço inoxidável 316L a 7,9 g/cm³ oferece uma excelente resistência à corrosão e força, mas requer uma cuidadosa consideração do impacto do peso em sistemas dinâmicos.

Análise do impacto do peso

Comparação de peso relativo: Utilizando o latão como linha de base (100%), o alumínio oferece uma redução de peso de 68%, o nylon proporciona uma poupança de 86%, enquanto o aço inoxidável representa uma redução de 7% em comparação com o latão.

Considerações sobre o volume: Para tamanhos equivalentes de prensa-cabos, a densidade do material determina diretamente o peso do componente, com implicações significativas para os sistemas que utilizam vários prensa-cabos em conjuntos móveis.

Efeitos cumulativos: Em sistemas com numerosos bucins, a seleção do material pode resultar em diferenças substanciais de peso total que afectam o desempenho global do sistema e o consumo de energia.

Compensações de propriedades dos materiais

| Material | Densidade (g/cm³) | Peso relativo | Resistência (MPa) | Gama de temperaturas (°C) | Resistência à corrosão | Índice de custos |

|---|---|---|---|---|---|---|

| Nylon | 1.15 | 14% | 80 | -40 a +120 | Bom | 1.0 |

| Alumínio | 2.7 | 32% | 310 | -200 a +200 | Excelente | 2.5 |

| Aço inoxidável | 7.9 | 93% | 520 | -200 a +400 | Excelente | 4.0 |

| Latão | 8.5 | 100% | 340 | -40 a +200 | Excelente | 3.0 |

Estratégias de otimização do desempenho

Correspondência de aplicações: Selecionar materiais com base em requisitos de desempenho específicos, condições ambientais e sensibilidade ao peso para obter um equilíbrio ótimo de propriedades.

Abordagens híbridas: Considere a utilização de materiais diferentes para componentes diferentes dentro do mesmo sistema para otimizar a distribuição do peso e as caraterísticas de desempenho.

Integração da conceção: Trabalhar com os fornecedores para otimizar a conceção dos bucins para um peso mínimo, mantendo o desempenho mecânico e ambiental exigido.

Impacto do peso no mundo real

Sarah Chen, engenheira mecânica de uma instalação de manuseamento de bolachas semicondutoras em Seul, Coreia do Sul, precisava de reduzir a inércia no seu sistema de posicionamento de precisão. Os prensa-cabos de latão originais estavam a limitar as capacidades de aceleração e a afetar o rendimento. Ao mudar para os nossos bucins de alumínio com proteção IP65 equivalente, conseguiram uma redução de peso de 68%, permitindo velocidades de posicionamento 40% mais rápidas e melhorando a eficiência da produção em 25%, mantendo a precisão e a durabilidade necessárias.

Quais são as implicações da inércia para aplicações rotativas e recíprocas?

Os efeitos de inércia rotacional e linear dos materiais dos bucins têm um impacto significativo na dinâmica do sistema, no consumo de energia e no desempenho em aplicações de máquinas em movimento.

As implicações da inércia variam drasticamente com a densidade do material, em que a inércia rotacional aumenta com o quadrado do raio (I = mr²), tornando a colocação de prensa-cabos e a seleção do material críticas para sistemas rotativos. A inércia linear afecta as forças de aceleração diretamente proporcionais à massa, enquanto os efeitos giroscópicos das massas rotativas criam desafios de estabilidade que aumentam com a densidade do material. A compreensão destas relações permite otimizar a conceção do sistema e a seleção de materiais.

Fundamentos da inércia rotacional

Cálculo do Momento de Inércia: Para prensa-cabos rotativos, I = mr², em que a massa aumenta com a densidade e o raio representa a distância ao eixo de rotação. Pequenos aumentos na densidade criam aumentos significativos de inércia em raios maiores.

Requisitos de binário: O binário de aceleração necessário (τ = Iα) aumenta proporcionalmente com o momento de inércia, o que significa que os materiais mais densos exigem binários de motor mais elevados e consomem mais energia durante as mudanças de velocidade.

Limites de Aceleração Angular: A capacidade de aceleração angular do sistema (α = τ/I) diminui à medida que a inércia aumenta, limitando o desempenho dinâmico e os tempos de ciclo em aplicações de alta velocidade.

Considerações sobre movimentos lineares

Forças de aceleração: Nos sistemas alternativos, a força necessária (F = ma) aumenta diretamente com a massa, tornando os materiais de baixa densidade essenciais para aplicações de alta aceleração.

Distância de paragem: Os componentes de maior massa exigem maiores forças e distâncias de paragem, o que afecta as margens de segurança e a conceção do sistema em situações de paragem de emergência.

Controlo das vibrações: A massa afecta as frequências naturais e as caraterísticas de vibração, sendo que os materiais mais leves permitem normalmente um melhor isolamento e controlo das vibrações.

Efeitos giroscópicos em sistemas multieixos

Momentos giroscópicos: As massas em rotação criam momentos giroscópicos (M = Iω × Ω) que resistem às mudanças de orientação, com efeitos proporcionais à inércia rotacional e às velocidades angulares.

Implicações para a estabilidade: Os prensa-cabos rotativos pesados podem criar efeitos giroscópicos indesejados que interferem com o controlo e a estabilidade do sistema, especialmente em aplicações robóticas multieixos.

Forças de Precessão: A precessão giroscópica cria forças perpendiculares aos momentos aplicados, podendo causar um comportamento inesperado do sistema com componentes de elevada inércia.

Armazenamento e dissipação de energia

Armazenamento de energia cinética: Os sistemas rotativos armazenam energia cinética (KE = ½Iω²) proporcional à inércia, exigindo mais energia e criando uma maior dissipação de energia durante a travagem.

Geração de calor: A dissipação de energia durante a desaceleração gera calor que tem de ser gerido, sendo que os sistemas de maior inércia geram mais calor e requerem um arrefecimento melhorado.

Travagem regenerativa: Os sistemas com elevada inércia podem beneficiar da travagem regenerativa para recuperar a energia cinética armazenada, mas exigem uma conceção cuidadosa do sistema para lidar com os fluxos de energia.

Análise de inércia específica da aplicação

Braços robóticos: Os prensa-cabos nas juntas robóticas contribuem para a inércia da ligação, afectando a capacidade de carga útil, a precisão do posicionamento e o consumo de energia em todo o espaço de trabalho.

Máquinas-ferramentas: Os prensa-cabos montados no fuso afectam a dinâmica de corte, a qualidade do acabamento da superfície e a vida útil da ferramenta através da sua contribuição para a inércia total do fuso.

Equipamento de embalagem: As máquinas de embalagem de alta velocidade requerem uma inércia mínima para ciclos rápidos de arranque e paragem, tornando a densidade do material um fator de seleção crítico.

Estratégias de redução da inércia

Otimização da colocação: Posicionar os prensa-cabos o mais próximo possível dos eixos de rotação para minimizar a sua contribuição para a inércia do sistema (I ∝ r²).

Seleção de materiais: Escolha materiais de densidade mais baixa que cumpram os requisitos ambientais e mecânicos para minimizar a contribuição da massa para a inércia do sistema.

Integração da conceção: Trabalhar com os projectistas de sistemas para integrar a gestão de cabos nos componentes estruturais, reduzindo o número de prensa-cabos separados necessários.

Avaliação quantitativa do impacto

| Tipo de aplicação | Sensibilidade à inércia | Impacto da densidade | Materiais recomendados | Ganho de desempenho |

|---|---|---|---|---|

| Robótica de alta velocidade | Crítico | 5-10x diferença de binário | Nylon, alumínio | 30-50% ciclos mais rápidos |

| Posicionamento de precisão | Elevado | 2-5x limite de aceleração | Alumínio, Nylon | 20-40% melhor precisão |

| Automatização geral | Moderado | 1,5-3x o consumo de energia | Diversos | 10-25% poupança de energia |

| Maquinaria pesada | Baixa | Impacto mínimo | Materiais standard | <10% melhoria |

Otimização dinâmica do desempenho

Afinação do servo: A inércia mais baixa permite ganhos de servo mais elevados e uma melhor resposta dinâmica, melhorando a precisão do posicionamento e reduzindo os tempos de estabilização.

Evitar a ressonância: A massa reduzida ajuda a deslocar as frequências naturais para longe das velocidades de funcionamento, minimizando a vibração e melhorando a estabilidade do sistema.

Largura de banda de controlo: Os sistemas de menor inércia podem atingir uma maior largura de banda de controlo, permitindo uma melhor rejeição de perturbações e um melhor desempenho.

Klaus Mueller, especialista em automação de uma fábrica de montagem de automóveis em Estugarda, Alemanha, estava a debater-se com limitações de tempo de ciclo nas suas células de soldadura robotizadas. Os pesados prensa-cabos de latão nos pulsos dos robôs estavam a limitar a aceleração e a prolongar os tempos de ciclo. Depois de analisar as contribuições da inércia e mudar para os nossos prensa-cabos leves de nylon, reduziram a inércia do pulso em 75%, permitindo movimentos mais rápidos do robô em 35% e melhorando o rendimento da produção em 18%, mantendo os requisitos de qualidade e durabilidade da soldadura.

Que aplicações beneficiam mais com os materiais de baixa densidade para bucins?

A identificação de aplicações em que a densidade do material tem um impacto significativo no desempenho ajuda os engenheiros a dar prioridade à otimização do peso e a selecionar os materiais adequados para os bucins de cabos para obter o máximo benefício.

As aplicações que mais beneficiam de materiais de baixa densidade para bucins incluem robótica de alta velocidade, sistemas de posicionamento de precisão, equipamento aeroespacial, maquinaria móvel, sistemas alternativos de alta frequência e qualquer aplicação em que a inércia afecte os tempos de ciclo, o consumo de energia ou o desempenho dinâmico. Estes ambientes exigentes requerem uma cuidadosa seleção de materiais para otimizar a eficiência e a capacidade do sistema.

Sistemas de automação de alta velocidade

Aplicações robóticas: Os robots de recolha e colocação, os sistemas de montagem e o equipamento de embalagem que funcionam a alta velocidade beneficiam significativamente da redução da inércia, permitindo uma aceleração mais rápida e melhores tempos de ciclo.

Máquinas-ferramentas CNC: Os centros de maquinação de alta velocidade requerem uma inércia mínima do fuso para uma aceleração e desaceleração rápidas, tornando os bucins de baixa densidade essenciais para um desempenho ótimo.

Montagem eletrónica: As máquinas de colocação SMT e o equipamento de manuseamento de semicondutores exigem movimentos precisos e de alta velocidade, em que cada grama de redução de peso melhora o rendimento e a precisão.

Aplicações aeroespaciais e de defesa

Sistemas de aeronaves: A redução de peso tem um impacto direto na eficiência do combustível, na capacidade de carga útil e no desempenho, tornando os bucins de baixa densidade valiosos em todos os sistemas eléctricos das aeronaves.

Equipamento de satélite: As aplicações espaciais têm restrições de peso extremas em que cada grama é importante, exigindo as soluções de gestão de cabos mais leves possíveis, mantendo a fiabilidade.

Sistemas UAV/Drone: Os veículos não tripulados beneficiam da redução de peso através da melhoria do tempo de voo, da capacidade de carga útil e da manobrabilidade com prensa-cabos leves.

Equipamento móvel e portátil

Máquinas de construção: O equipamento móvel beneficia da redução de peso através da melhoria da eficiência do combustível, da redução da pressão sobre o solo e do aumento da capacidade de manobra.

Dispositivos médicos: O equipamento médico portátil e os sistemas cirúrgicos robóticos requerem componentes leves para conforto do utilizador e capacidades de controlo precisas.

Instrumentação de campo: O equipamento portátil de medição e teste beneficia da redução de peso para comodidade do utilizador e otimização da duração da bateria.

Sistemas de controlo de movimentos de precisão

Fabrico de semicondutores: Os equipamentos de manuseamento de bolachas, litografia e inspeção requerem um posicionamento ultra-preciso em que a inércia afecta diretamente a precisão e o rendimento.

Sistemas ópticos: Os suportes de telescópio, os sistemas de posicionamento a laser e o equipamento de inspeção ótica beneficiam de uma inércia reduzida para uma maior precisão e estabilidade de apontamento.

Equipamento de metrologia: As máquinas de medição por coordenadas e os sistemas de medição de precisão requerem uma inércia mínima para medições exactas e velocidades de varrimento rápidas.

Aplicações de alta frequência

Ensaios de vibração: Os sistemas de agitadores e o equipamento de ensaio de vibrações beneficiam de uma massa móvel reduzida para atingir frequências e níveis de aceleração mais elevados.

Máquinas recíprocas: Os compressores, bombas e motores com componentes alternativos beneficiam da redução de peso para minimizar a vibração e melhorar a eficiência.

Sistemas de oscilação: Os equipamentos com movimento oscilante ou recíproco beneficiam de uma inércia reduzida para atingir frequências mais elevadas e um menor consumo de energia.

Análise dos benefícios da aplicação

| Categoria de aplicação | Sensibilidade do peso | Impacto no desempenho | Melhoria típica | Cronograma do ROI |

|---|---|---|---|---|

| Robótica de alta velocidade | Crítico | Redução do tempo de ciclo | 20-50% mais rápido | 3-6 meses |

| Sistemas aeroespaciais | Crítico | Benefício de combustível/carga útil | 5-15% eficiência | 6-12 meses |

| Posicionamento de precisão | Elevado | Melhoria da precisão | 30-60% melhor | 6-18 meses |

| Equipamento móvel | Elevado | Ganhos de eficiência | Melhoria 10-25% | 12-24 meses |

| Automatização geral | Moderado | Poupança de energia | Redução 5-20% | 18-36 meses |

Critérios de seleção para aplicações de peso crítico

Requisitos de desempenho: Avaliar a forma como a redução de peso afecta os principais parâmetros de desempenho, como o tempo de ciclo, a precisão, o consumo de energia e o rendimento.

Restrições ambientais: Considere as condições de funcionamento, a exposição a produtos químicos, as gamas de temperatura e as tensões mecânicas para garantir que os materiais de baixa densidade cumprem os requisitos da aplicação.

Análise Custo-Benefício: Calcular as potenciais poupanças resultantes de um melhor desempenho, de um menor consumo de energia e de uma maior capacidade do sistema em relação às diferenças de custo dos materiais.

Estratégias de implementação

Abordagem a nível do sistema: Considere a redução de peso em todo o sistema, e não apenas em componentes individuais, para maximizar os benefícios de desempenho.

Implementação faseada: Comece pelos locais de maior impacto, onde a redução de peso proporciona o máximo benefício, e depois expanda para outras áreas do sistema.

Monitorização do desempenho: Medir as melhorias reais de desempenho para validar as decisões de seleção de materiais e otimizar as concepções futuras.

Considerações sobre vários eixos

Efeitos cumulativos: Nos sistemas multi-eixos, os benefícios da redução de peso multiplicam-se à medida que cada eixo afecta os outros, tornando a otimização abrangente do peso particularmente valiosa.

Acoplamento dinâmico: A redução da inércia num eixo pode melhorar o desempenho em eixos acoplados, criando benefícios em todo o sistema devido à redução estratégica do peso.

Otimização do controlo: A menor inércia do sistema permite uma afinação mais agressiva do controlo, melhorando o desempenho global do sistema para além dos simples benefícios da redução de peso.

Isabella Rodriguez, engenheira de projectos de uma fábrica de embalagens farmacêuticas em Barcelona, Espanha, precisava de aumentar as taxas de produção na sua linha de embalagem em blister de alta velocidade. Os prensa-cabos de latão existentes nos mecanismos de indexação rotativos estavam a limitar a aceleração devido à elevada inércia. Após efetuar uma análise de peso abrangente e mudar para os nossos bucins de nylon com resistência química equivalente, reduziram a inércia rotativa em 80%, permitindo velocidades de indexação 45% mais rápidas e aumentando o rendimento global da linha em 28%, mantendo a qualidade do produto e cumprindo as normas da indústria farmacêutica.

Como é que se pode calcular a poupança de peso e as melhorias de desempenho?

A quantificação das poupanças de peso e dos benefícios de desempenho permite decisões de seleção de materiais baseadas em dados e justifica o investimento em materiais de bucins optimizados para aplicações móveis.

Os cálculos de redução de peso envolvem a comparação de densidades de materiais e volumes de componentes, enquanto as melhorias de desempenho requerem a análise de alterações de inércia, capacidades de aceleração e diferenças de consumo de energia. Os principais cálculos incluem a inércia rotacional (I = mr²), o binário de aceleração (τ = Iα) e a energia cinética (KE = ½Iω²) para quantificar os benefícios da otimização da densidade do material. Uma análise adequada demonstra o ROI e orienta a seleção do material ideal.

Métodos básicos de cálculo do peso

Cálculos baseados no volume: Determinar o volume do bucim a partir de desenhos técnicos ou medições e, em seguida, multiplicar pela densidade do material para calcular o peso do componente para diferentes materiais.

Análise comparativa: Utilizar o latão como linha de base (100%) e calcular a percentagem de redução de peso para materiais alternativos: alumínio (redução de 68%), nylon (redução de 86%), aço inoxidável (redução de 7%).

Impacto a nível do sistema: Somar as reduções de peso dos componentes individuais em todos os prensa-cabos do sistema móvel para determinar a redução de peso total e os benefícios cumulativos.

Cálculos de impacto de inércia

Fórmula da inércia rotacional: Calcular o momento de inércia (I = Σmr²) para cada bucim com base na massa e na distância do eixo de rotação e, em seguida, comparar os totais para diferentes materiais.

Benefícios da redução da inércia: Determinar a percentagem de redução da inércia e calcular as melhorias correspondentes na capacidade de aceleração (α = τ/I) para um binário disponível constante.

Sistemas multicomponentes: Para sistemas com múltiplos conjuntos rotativos, calcular a inércia para cada eixo e determinar os benefícios cumulativos das estratégias de redução de peso.

Métricas de melhoria do desempenho

Melhoria da aceleração: Calcule a aceleração melhorada (α₂/α₁ = I₁/I₂) com base na redução da inércia, o que se traduz em tempos de ciclo mais rápidos e maior produtividade.

Redução da necessidade de binário: Determinar os requisitos de binário reduzido (τ = Iα) para uma aceleração equivalente, permitindo motores mais pequenos ou um desempenho superior com os accionamentos existentes.

Análise do consumo de energia: Calcular as diferenças de energia cinética (ΔKE = ½ΔIω²) para quantificar a poupança de energia durante os ciclos de aceleração e a redução global do consumo de energia.

Avaliação do impacto económico

Poupança de custos de energia: Calcular a redução anual dos custos de energia com base nas poupanças de energia, horas de funcionamento e taxas de eletricidade locais para determinar os benefícios operacionais contínuos.

Melhorias de produtividade: Quantificar os aumentos da taxa de produção a partir de tempos de ciclo mais rápidos e calcular o impacto nas receitas a partir de um melhor rendimento e utilização da capacidade.

Otimização do equipamento: Avaliar o potencial de redução do tamanho dos motores, accionamentos e componentes estruturais com base em requisitos de inércia reduzidos e na poupança de custos associada.

Exemplos de cálculos e fórmulas

Exemplo de poupança de peso:

- Prensa-cabos em latão: 500g (densidade 8,5 g/cm³)

- Alternativa de nylon: 68g (densidade 1,15 g/cm³)

- Redução de peso: 432g (poupança do 86%)

Exemplo de cálculo de inércia:

- Inércia original: I₁ = 0,5 kg⋅m²

- Inércia reduzida: I₂ = 0,2 kg⋅m²

- Melhoria da aceleração: 2,5x mais rápida (I₁/I₂)

Exemplo de poupança de energia:

- Redução da energia cinética: ΔKE = ½(I₁-I₂)ω²

- Para ω = 100 rad/s: ΔKE = 1.500 J por ciclo

- As poupanças anuais dependem da frequência dos ciclos

Estrutura de cálculo do ROI

| Categoria de prestações | Método de cálculo | Intervalo típico | Período de retorno do investimento |

|---|---|---|---|

| Poupança de energia | Redução de potência × horas × taxa | 5-25% redução de custos | 2-4 anos |

| Ganho de produtividade | Melhoria do tempo de ciclo × valor da produção | 10-40% rendimento | 6-18 meses |

| Otimização do equipamento | Custos reduzidos dos componentes | 5-20% poupanças de capital | Dependente do projeto |

| Redução da manutenção | Menos stress × custos de manutenção | 10-30% redução de custos | 1-3 anos |

Análise de sensibilidade

Variações de parâmetros: Analisar como as alterações na velocidade de funcionamento, frequência de ciclo e configuração do sistema afectam os benefícios da redução de peso para identificar as aplicações ideais.

Intervalos de propriedades dos materiais: Considerar as variações das propriedades dos materiais e as tolerâncias de fabrico para estabelecer intervalos realistas de melhoria do desempenho.

Efeitos das condições de funcionamento: Avaliar a forma como a temperatura, o ambiente e o envelhecimento afectam as propriedades dos materiais e os benefícios de desempenho a longo prazo.

Validação e verificação

Teste de protótipos: Realizar ensaios controlados comparando diferentes materiais em condições reais de funcionamento para validar as melhorias de desempenho calculadas.

Monitorização do desempenho: Implementar sistemas de medição para acompanhar o consumo real de energia, os tempos de ciclo e as melhorias de produtividade após as mudanças de material.

Otimização contínua: Utilizar os dados de desempenho para aperfeiçoar os cálculos e identificar oportunidades de otimização adicionais em todo o sistema.

Técnicas de análise avançadas

Análise de elementos finitos5: Utilize o software FEA para modelar geometrias complexas e condições de carga para cálculos precisos de inércia e análise de tensões.

Simulação dinâmica: Utilizar software de dinâmica multicorpos para simular o comportamento do sistema completo e prever melhorias de desempenho decorrentes da redução de peso.

Algoritmos de otimização: Utilize a otimização matemática para determinar a distribuição ideal de material e o dimensionamento de componentes para obter o máximo benefício de desempenho.

Documentação e relatórios

Documentação de cálculo: Manter registos detalhados de todos os cálculos, pressupostos e dados de validação para apoiar as decisões de seleção de materiais e os futuros esforços de otimização.

Acompanhamento do desempenho: Estabelecer medidas de base e acompanhar as melhorias efectivas para validar os cálculos e demonstrar o ROI às partes interessadas.

Base de dados de boas práticas: Desenvolver uma base de dados interna de projectos de otimização de peso bem sucedidos para orientar futuras decisões de seleção e conceção de materiais.

Thomas Anderson, engenheiro de design de um fabricante de turbinas eólicas em Copenhaga, Dinamarca, precisava de otimizar os sistemas de rotação da nacela para melhorar o desempenho do seguimento do vento. Utilizando a nossa estrutura de cálculo, ele determinou que a mudança de prensa-cabos de latão para alumínio reduziria a inércia da nacela em 15%, permitindo uma resposta de guinada 30% mais rápida e melhorando a captação de energia em 3-5% anualmente. A análise detalhada do ROI mostrou um retorno em 14 meses através do aumento da produção de energia, justificando a atualização do material em toda a sua frota de turbinas.

Conclusão

A densidade do material tem um impacto significativo no peso e na inércia em aplicações móveis, com uma seleção adequada que permite melhorias substanciais de desempenho e poupanças de custos. Os bucins de nylon a 1,15 g/cm³ proporcionam a máxima redução de peso (86% vs. latão), o alumínio oferece uma excelente relação resistência/peso a 2,7 g/cm³, mantendo o desempenho ambiental e mecânico exigido. A compreensão das relações de inércia (I = mr²) e o cálculo dos benefícios quantitativos permitem a seleção de materiais com base em dados que otimizam a dinâmica do sistema, reduzem o consumo de energia e melhoram a produtividade. Na Bepto, a nossa abrangente base de dados de materiais e o nosso apoio de engenharia ajudam os clientes a selecionar os melhores materiais para bucins de cabos para as suas aplicações móveis específicas, assegurando o máximo benefício de desempenho e cumprindo todos os requisitos operacionais através de métodos de cálculo comprovados e melhorias de desempenho validadas.

Perguntas frequentes sobre a densidade do material em aplicações móveis

P: Quanto peso posso poupar ao mudar de bucins de latão para bucins de nylon?

A: Os prensa-cabos de nylon proporcionam uma redução de peso de aproximadamente 86% em comparação com o latão, com densidade de 1,15 g/cm³ contra 8,5 g/cm³ do latão. Isto traduz-se em poupanças de peso significativas em sistemas que utilizam vários bucins em conjuntos móveis.

P: Os prensa-cabos leves afectarão a durabilidade e a fiabilidade do sistema?

A: Os bucins modernos de nylon e alumínio cumprem as mesmas classificações IP e normas ambientais que os materiais mais pesados, quando corretamente selecionados. Os nossos materiais são submetidos a testes rigorosos para garantir a fiabilidade a longo prazo, proporcionando simultaneamente vantagens de otimização do peso.

P: Como é que calculo a redução da inércia resultante da utilização de bucins mais leves?

A: Calcular a inércia rotacional utilizando I = mr² onde m é a massa e r é a distância ao eixo de rotação. A redução de peso reduz diretamente a inércia, com os benefícios a aumentarem com o quadrado da distância ao centro de rotação.

P: Que aplicações beneficiam mais dos materiais de baixa densidade para bucins?

A: A robótica de alta velocidade, os sistemas de posicionamento de precisão, o equipamento aeroespacial e qualquer aplicação em que a inércia afecte os tempos de ciclo ou o consumo de energia são os mais beneficiados. Os sistemas com ciclos de aceleração/desaceleração frequentes registam a maior melhoria.

P: Qual é o ROI típico para mudar para materiais de prensa-cabos leves?

A: O retorno do investimento varia consoante a aplicação, mas normalmente varia entre 6 e 24 meses através de uma maior produtividade, redução do consumo de energia e potencial redução do tamanho do equipamento. Os sistemas de automação de alta velocidade mostram frequentemente um retorno do investimento num prazo de 6-12 meses.

-

Consulte a definição oficial da classificação de proteção de entrada IP68, que significa proteção contra poeira e submersão contínua em água. ↩

-

Aprender a definição científica de densidade como uma medida de massa por unidade de volume e a sua importância na ciência dos materiais. ↩

-

Explorar o conceito de momento de inércia, uma medida da resistência de um objeto a alterações no seu movimento de rotação. ↩

-

Compreender a força externa aparente sobre uma massa quando esta está a rodar e rever a fórmula utilizada para a calcular. ↩

-

Descubra como a Análise de Elementos Finitos (FEA) é um poderoso método de simulação por computador utilizado em engenharia para modelar tensões e dinâmicas. ↩