As falhas de equipamento à prova de explosão em ambientes perigosos podem resultar em incidentes catastróficos, sendo a conceção incorrecta do percurso da chama responsável por 60% de Ex d1 falhas de invólucros de acordo com os relatórios de segurança da indústria. Muitos engenheiros esforçam-se por compreender a complexa relação entre a geometria do trajeto da chama, as tolerâncias de acabamento da superfície e a eficácia da contenção de explosões, o que conduz frequentemente a erros de especificação que comprometem a segurança.

Os bucins à prova de explosão utilizam trajectórias de chama concebidas com precisão, com rácios específicos de comprimento para folga (normalmente 25:1 no mínimo), tolerâncias de rugosidade da superfície inferiores a Ra 6,3μm e dimensões de folga mantidas dentro de ±0,05 mm para evitar a transmissão de chamas através das juntas. A conceção do percurso da chama cria uma área de superfície de arrefecimento suficiente para reduzir os gases de combustão abaixo da temperatura de ignição antes de poderem sair do invólucro, garantindo a segurança intrínseca em atmosferas explosivas.

No ano passado, Ahmed Hassan, engenheiro de segurança de uma instalação petroquímica no Dubai, contactou-nos depois de descobrir que os seus bucins à prova de explosão "equivalentes" estavam a falhar ATEX2 testes de certificação. As tolerâncias do percurso da chama eram inconsistentes, com algumas unidades a apresentarem folgas superiores a 0,3 mm - muito para além do máximo de 0,15 mm para a sua aplicação do Grupo IIC. Os nossos bucins Ex d maquinados com precisão e com geometria do percurso da chama verificada ajudaram-nos a obter a conformidade com a certificação 100%! 😊

Índice

- O que torna o design do caminho da chama crítico em prensa-cabos à prova de explosão?

- Como é que os requisitos de tolerância afectam o desempenho à prova de explosão?

- Quais são os principais parâmetros de conceção para percursos de chama eficazes?

- Como é que os diferentes grupos de gases afectam os requisitos de conceção dos bucins?

- Que métodos de controlo de qualidade asseguram um desempenho consistente do percurso da chama?

- Perguntas frequentes sobre o design de prensa-cabos à prova de explosão

O que torna o design do caminho da chama crítico em prensa-cabos à prova de explosão?

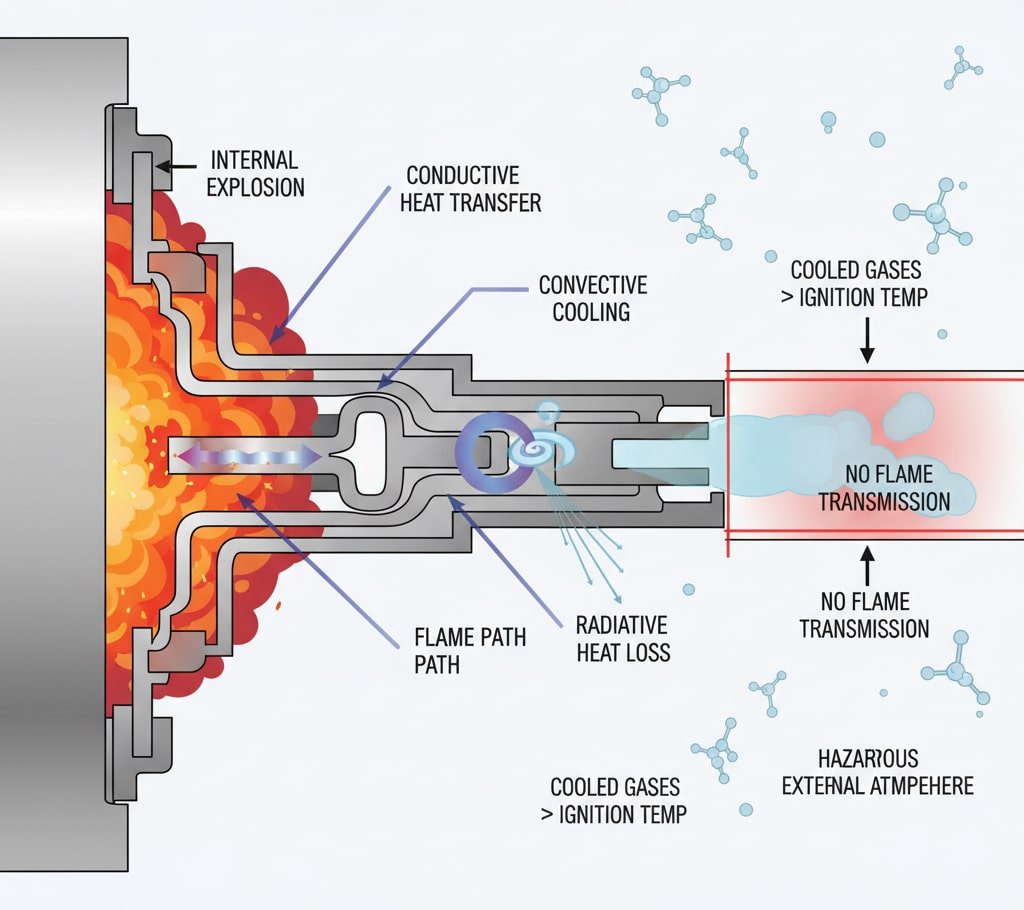

O princípio fundamental da proteção antideflagrante baseia-se na contenção de explosões internas, impedindo a transmissão de chamas para atmosferas perigosas externas através de percursos de chama concebidos com precisão.

A conceção do percurso da chama é crítica porque cria uma zona de arrefecimento controlada que reduz as temperaturas dos gases de combustão abaixo do ponto de ignição das atmosferas explosivas externas. A geometria do percurso da chama deve proporcionar um tempo de contacto suficiente da área de superfície (normalmente 0,5-2 milissegundos) para absorver a energia térmica dos gases em expansão, mantendo a integridade estrutural sob pressões de explosão até 20 bar. Uma conceção adequada evita o avanço da chama que poderia inflamar os gases explosivos circundantes.

A física da extinção de chamas

Quando ocorre uma explosão interna dentro de um invólucro Ex d, o caminho da chama serve como uma barreira térmica que arrefece progressivamente os gases que escapam. O mecanismo de arrefecimento funciona através de três métodos principais de transferência de calor:

Transferência de calor por condução: As superfícies metálicas do percurso da chama absorvem a energia térmica dos gases de combustão quentes, com taxas de transferência de calor dependentes do material condutividade térmica3 e a superfície de contacto.

Arrefecimento convectivo: O fluxo turbulento de gás através dos canais estreitos do percurso da chama aumenta os coeficientes de transferência de calor, aumentando a eficácia do arrefecimento através da convecção forçada.

Perda de calor por radiação: Os gases de alta temperatura emitem radiação térmica que é absorvida pelas superfícies metálicas circundantes, contribuindo para a redução global da temperatura.

As nossas trajectórias de chama maquinadas com precisão atingem taxas de arrefecimento de 800-1200°C por milissegundo, assegurando que as temperaturas do gás descem abaixo dos 200°C antes de atingirem a atmosfera externa - muito abaixo das temperaturas típicas de ignição de hidrocarbonetos de 300-500°C.

Como é que os requisitos de tolerância afectam o desempenho à prova de explosão?

As tolerâncias de fabrico têm um impacto direto na eficácia do percurso da chama, sendo que mesmo pequenos desvios podem comprometer a integridade à prova de explosão e a conformidade da certificação.

Os requisitos de tolerância afectam o desempenho à prova de explosão através do controlo das dimensões críticas das folgas que determinam a eficácia da extinção da chama. As tolerâncias das folgas devem ser mantidas dentro de ±0,02-0,05 mm, dependendo da classificação do grupo de gás, sendo que o Grupo IIC exige as tolerâncias mais apertadas devido à elevada velocidade de propagação da chama do hidrogénio. As tolerâncias de acabamento da superfície abaixo de Ra 6,3μm garantem caraterísticas consistentes de transferência de calor, enquanto as tolerâncias das roscas controlam a repetibilidade da montagem e o desempenho da vedação a longo prazo.

Especificações de Tolerância Crítica

| Parâmetro | Grupo IIA | Grupo IIB | Grupo IIC |

|---|---|---|---|

| Folga máxima | 0,20 mm | 0,15 mm | 0,10 mm |

| Tolerância de lacuna | ±0,05mm | ±0,03mm | ±0,02mm |

| Acabamento da superfície | Ra 6,3μm | Ra 3,2μm | Ra 1,6μm |

| Tolerância da rosca | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, supervisor de manutenção de uma fábrica de processamento de produtos químicos em Manchester, Reino Unido, teve esta experiência em primeira mão quando os seus bucins começaram a não passar nos testes de inspeção de rotina. A investigação revelou que as dimensões das folgas tinham aumentado em 0,08 mm devido a ciclos térmicos e corrosão, excedendo os limites do Grupo IIB. Os nossos processos de fabrico de precisão mantêm as tolerâncias dentro de ±0,02 mm, mesmo após 10 anos de serviço, garantindo um desempenho de segurança consistente.

Impacto do processo de fabrico

Precisão de maquinagem CNC: Os nossos centros de maquinação CNC de 5 eixos mantêm uma precisão posicional de ±0,01 mm, assegurando uma geometria consistente do percurso da chama em todos os lotes de produção.

Verificação do controlo de qualidade: Cada bucim à prova de explosão é submetido a uma verificação dimensional utilizando máquinas de medição por coordenadas (CMM)4 com uma resolução de 0,005 mm, documentando a conformidade com os requisitos de certificação.

Consistência do material: Utilizamos aço inoxidável 316L certificado com estrutura de grão e dureza de superfície controladas para garantir propriedades térmicas e mecânicas previsíveis em todo o design do percurso da chama.

Quais são os principais parâmetros de conceção para percursos de chama eficazes?

A conceção eficaz do percurso da chama requer uma otimização cuidadosa de múltiplos parâmetros geométricos e materiais para conseguir uma contenção fiável da explosão em condições de funcionamento variáveis.

Os principais parâmetros de conceção incluem o rácio entre o comprimento do percurso da chama e o intervalo (mínimo de 25:1 para a maioria das aplicações), a otimização da área de superfície para a máxima transferência de calor, o comprimento de engate da rosca (mínimo de 5 roscas completas), as propriedades térmicas do material e a configuração da junta. O trajeto da chama deve proporcionar uma área de superfície de arrefecimento suficiente, mantendo a resistência mecânica sob pressões de explosão, com cálculos de conceção verificados através de testes extensivos e protocolos de certificação.

Considerações sobre o desenho geométrico

Rácio comprimento/folga: Este parâmetro fundamental determina a eficácia do arrefecimento, com trajectórias mais longas a proporcionar uma maior área de superfície de transferência de calor. Os rácios típicos variam entre 25:1 para aplicações do Grupo IIA e 40:1 para aplicações do Grupo IIC.

Otimização do perfil da linha: Os perfis de rosca modificados aumentam a área de contacto da superfície em 30-40% em comparação com as roscas normais, melhorando a transferência de calor e mantendo a resistência mecânica.

Controlo da rugosidade da superfície: As texturas de superfície controladas optimizam os coeficientes de transferência de calor, evitando a aceleração do fluxo de gás que poderia reduzir a eficácia do arrefecimento.

Critérios de seleção de materiais

Condutividade térmica: Os materiais de elevada condutividade térmica (ligas de cobre, bronze de alumínio) proporcionam uma transferência de calor superior, mas podem não ser resistentes à corrosão em ambientes agressivos.

Resistência à corrosão: Os aços inoxidáveis 316L e duplex 2205 oferecem uma excelente resistência à corrosão, mantendo as propriedades térmicas adequadas para a maioria das aplicações.

Propriedades mecânicas: O limite de elasticidade superior a 300 MPa assegura a integridade estrutural sob pressões de explosão, sendo a resistência à fadiga importante para aplicações de ciclismo.

Como é que os diferentes grupos de gases afectam os requisitos de conceção dos bucins?

As classificações dos grupos de gases influenciam diretamente os parâmetros de conceção do percurso da chama, sendo que os gases mais perigosos exigem especificações geométricas e de tolerância cada vez mais rigorosas.

Os diferentes grupos de gases têm impacto na conceção dos bucins através de diferentes Diferença máxima de segurança experimental (MESG)5 e requisitos de energia de ignição. Os gases do Grupo IIA (propano, butano) permitem intervalos maiores no percurso da chama até 0,9 mm, os gases do Grupo IIB (etileno, sulfureto de hidrogénio) exigem intervalos inferiores a 0,5 mm, enquanto os gases do Grupo IIC (hidrogénio, acetileno) exigem intervalos ultra-precisos inferiores a 0,3 mm. Os cálculos de projeto devem ter em conta as caraterísticas de combustão únicas de cada grupo de gases e as velocidades de propagação da chama.

Caraterísticas do grupo de gás

| Grupo do gás | Gases representativos | Gama MESG | Desafios de conceção |

|---|---|---|---|

| AII | Propano, Metano | 0,9-1,14 mm | Tolerâncias padrão |

| IIB | Etileno, éter etílico | 0,5-0,9 mm | Precisão melhorada |

| CII | Hidrogénio, Acetileno | 0,3-0,5 mm | Tolerâncias ultra-rigorosas |

Grupo IIC Complexidade de conceção: As propriedades únicas do hidrogénio criam os requisitos de design mais exigentes, com velocidades de chama que atingem 3,5 m/s e energias de ignição tão baixas como 0,02 mJ. Os nossos bucins do Grupo IIC incorporam caraterísticas especializadas, incluindo:

- Percursos de chama de ultra-precisão com intervalos mantidos dentro de ±0,01mm

- Requisitos de acabamento de superfície melhorados (Ra 0,8μm)

- Compostos de rosca especializados para evitar a fragilização por hidrogénio

- Comprimentos alargados do percurso da chama para uma eficácia máxima de arrefecimento

Maria Rodriguez, engenheira de processos numa instalação de produção de hidrogénio em Barcelona, Espanha, necessitava de bucins do Grupo IIC para a sua nova instalação de eletrólise. As unidades padrão do Grupo IIB eram insuficientes devido às caraterísticas extremas de inflamabilidade do hidrogénio. Os nossos projectos especializados do Grupo IIC proporcionaram as margens de segurança necessárias, mantendo um desempenho de vedação fiável no ambiente de alta pressão do hidrogénio.

Que métodos de controlo de qualidade asseguram um desempenho consistente do percurso da chama?

Os protocolos de controlo de qualidade abrangentes são essenciais para manter a consistência do desempenho à prova de explosão em todos os lotes de produção e ao longo da vida útil.

Os métodos de controlo de qualidade incluem a verificação dimensional utilizando máquinas de medição por coordenadas (CMM), testes de rugosidade da superfície com profilómetros de contacto, testes de pressão até 1,5x a pressão nominal, verificação da continuidade do percurso da chama, rastreio da certificação de materiais e monitorização do controlo estatístico do processo (SPC). Cada bucim recebe documentação de certificação individual com resultados de testes rastreáveis, garantindo a conformidade com as normas ATEX, IECEx e UL durante todo o processo de fabrico.

Síntese do protocolo de inspeção

Verificação de entrada de material: Todas as matérias-primas são submetidas a análises de composição química, testes de propriedades mecânicas e verificação dimensional antes da libertação da produção.

Monitorização durante o processo: A monitorização SPC em tempo real acompanha as dimensões críticas durante as operações de maquinagem, com rejeição automática de peças que excedam os limites de tolerância.

Inspeção final: 100% verificação dimensional da geometria do trajeto da chama, das especificações da rosca e dos requisitos de acabamento da superfície, utilizando equipamento de medição calibrado.

Conformidade da certificação

O nosso sistema de gestão da qualidade mantém as certificações, incluindo:

- Gestão da qualidade ISO 9001:2015

- Qualidade Automóvel IATF 16949

- Conformidade com a Diretiva ATEX 2014/34/UE

- Sistema de certificação internacional IECEx

- Normas UL 1203 à prova de explosão

Documentação de rastreabilidade: Cada bucim à prova de explosão inclui documentação abrangente que rastreia certificados de materiais, relatórios de inspeção dimensional, resultados de testes de pressão e verificação da conformidade da certificação. Esta documentação apoia as auditorias de segurança e os requisitos de conformidade regulamentar ao longo do ciclo de vida do produto.

Perguntas frequentes sobre o design de prensa-cabos à prova de explosão

P: Qual é o comprimento mínimo do percurso da chama necessário para os bucins à prova de explosão?

A: O comprimento mínimo do percurso da chama depende da classificação do grupo de gás e da largura da abertura, exigindo normalmente um rácio comprimento/abertura de 25:1 para o Grupo IIA, 30:1 para o Grupo IIB e 40:1 para aplicações do Grupo IIC. Os comprimentos reais variam de 6 a 15 mm, dependendo do tamanho da rosca e da configuração do projeto.

P: Com que frequência devem ser inspeccionados os bucins à prova de explosão em áreas perigosas?

A: A frequência das inspecções depende das condições ambientais e dos requisitos regulamentares, variando normalmente entre inspecções trimestrais em ambientes químicos agressivos e inspecções anuais em condições moderadas. Os parâmetros críticos incluem as dimensões da folga, o estado da rosca e a verificação da integridade da vedação.

P: Os prensa-cabos à prova de explosão podem ser reparados ou restaurados depois de danificados?

A: Os prensa-cabos à prova de explosão nunca devem ser reparados ou modificados, pois isso compromete a integridade da certificação e o desempenho de segurança. Qualquer dano nas superfícies do caminho da chama, nas roscas ou nos componentes de vedação requer a substituição completa por unidades certificadas para manter a proteção à prova de explosão.

P: O que causa a degradação do percurso da chama em bucins à prova de explosão?

A: As causas comuns de degradação incluem a corrosão provocada pela exposição a produtos químicos, o desgaste mecânico provocado por ciclos térmicos, a acumulação de contaminação nas aberturas do percurso da chama e a instalação incorrecta que provoca danos nas roscas. A inspeção regular e a manutenção preventiva ajudam a identificar a degradação antes que o desempenho de segurança seja comprometido.

P: Como é que verifico se os bucins à prova de explosão cumprem os requisitos específicos do meu grupo de gases?

A: Verifique a conformidade com o grupo de gases através de documentação de certificação que mostre as marcações ATEX/IECEx, relatórios de teste que confirmem os valores MESG, certificados de inspeção dimensional e registos de rastreabilidade de materiais. Cada prensa-cabo deve incluir uma certificação individual com classificações específicas de grupos de gases e classificações de temperatura.

-

Conheça o método de proteção "Ex d" ou "à prova de fogo", que contém uma explosão interna e extingue a chama. ↩

-

Consulte os requisitos oficiais das diretivas ATEX da União Europeia para equipamento utilizado em atmosferas explosivas. ↩

-

Compreender esta propriedade fundamental dos materiais que mede a capacidade de uma substância para conduzir calor. ↩

-

Explore a tecnologia subjacente às CMMs e a forma como são utilizadas para medições 3D precisas e inspeção da qualidade. ↩

-

Descubra como o MESG é determinado e utilizado para classificar os gases inflamáveis em grupos para a conceção de equipamento à prova de explosão. ↩