Introdução

"Chuck, os nossos bucins para cabos marítimos estão a corroer-se em 6 meses, em vez de durarem os 5 anos esperados!" Esta chamada urgente do Capitão Lars, que gere as instalações eólicas offshore no Mar do Norte, realçou um descuido crítico que muitos engenheiros fazem. A sua equipa tinha especificado bucins de latão sem revestimento para poupar nos custos, sem se aperceber que um revestimento adequado poderia ter evitado 90% das suas falhas por corrosão.

O revestimento de níquel e zinco melhora o desempenho do prensa-cabos, proporcionando resistência à corrosão (prolongando a vida útil em 300-500%), melhorando a condutividade eléctrica (reduzindo a resistência de contacto em 40-60%) e oferecendo uma dureza de superfície superior (aumentando a resistência ao desgaste em 200-400%) em comparação com metais não revestidos. Estes revestimentos protectores transformam os bucins metálicos comuns em componentes de elevado desempenho capazes de resistir a ambientes industriais adversos durante décadas.

Depois de analisar o desempenho da galvanização em mais de 25.000 prensa-cabos em ambientes extremos - desde fábricas de produtos químicos a instalações marítimas - aprendi que a escolha certa da galvanização não se resume à proteção contra a corrosão. Trata-se de otimizar todos os aspectos do desempenho, gerindo simultaneamente custo total de propriedade1. Permitam-me que partilhe os conhecimentos que ajudaram os nossos clientes a alcançar uma fiabilidade de campo de 99,2% através da seleção estratégica de revestimentos.

Índice

- Quais são as principais diferenças entre a niquelagem e a zincagem?

- Como é que a galvanização melhora a resistência à corrosão nos bucins?

- Que tipo de revestimento oferece melhor desempenho para aplicações específicas?

- Quais são as considerações de custo-benefício para as diferentes opções de galvanização?

- Perguntas frequentes sobre revestimento e galvanização de prensa-cabos

Quais são as principais diferenças entre a niquelagem e a zincagem?

Compreender as diferenças fundamentais entre a niquelagem e a zincagem é crucial para selecionar o revestimento ideal para as suas aplicações de bucins.

A niquelagem proporciona uma resistência superior à corrosão (500+ horas de névoa salina vs. 96 horas para o zinco), melhor resistência ao desgaste (450 HV de dureza vs. 70 HV para o zinco) e excelente condutividade eléctrica, enquanto a zincagem oferece uma proteção de sacrifício, um custo mais baixo (60% inferior ao do níquel) e processos de aplicação mais fáceis. Cada tipo de revestimento serve diferentes prioridades de desempenho e requisitos de aplicação.

Caraterísticas da niquelagem

Propriedades físicas:

- Dureza: 450-600 HV (Dureza Vickers2)

- Espessura: Tipicamente 5-25 micrómetros

- Aparência: Acabamento brilhante e espelhado

- Ponto de fusão: 1,455°C

- Resistividade eléctrica: 6,84 × 10-⁸ Ω-m

Vantagens de desempenho:

- Resistência à corrosão: Excelente barreira de proteção contra a humidade, produtos químicos e névoa salina

- Resistência ao desgaste: A superfície dura resiste a danos mecânicos durante a instalação e o funcionamento

- Estabilidade de temperatura: Mantém as suas propriedades de -40°C a +150°C

- Compatibilidade química: Inerte à maioria dos produtos químicos e solventes industriais

Caraterísticas da zincagem

Propriedades físicas:

- Dureza: 70-120 HV (Dureza Vickers)

- Espessura: Tipicamente 8-25 micrómetros

- Aparência: Acabamento prateado brilhante a cinzento opaco

- Ponto de fusão: 419°C

- Resistividade eléctrica: 5,96 × 10-⁸ Ω-m

Vantagens de desempenho:

- Proteção de sacrifício3: O zinco corrói-se preferencialmente, protegendo o metal de base

- Auto-Cura: Pequenos riscos não comprometem a proteção devido à ação galvânica

- Custo-eficácia: Custos de material e de processamento mais baixos

- Processamento fácil: Galvanoplastia simples com boa uniformidade de cobertura

Análise comparativa do desempenho

| Imóveis | Niquelagem | Zincagem | Vantagem |

|---|---|---|---|

| Resistência à corrosão | Mais de 500 horas ASTM B1174 | 96-200 horas ASTM B117 | Níquel |

| Dureza | 450-600 HV | 70-120 HV | Níquel |

| Resistência ao desgaste | Excelente | Moderado | Níquel |

| Custo | Elevado | Baixa | Zinco |

| Gama de temperaturas | -40°C a +150°C | -40°C a +100°C | Níquel |

| Condutividade eléctrica | Excelente | Bom | Níquel |

Hassan, que gere várias instalações petroquímicas no Kuwait, aprendeu estas diferenças através de uma experiência dispendiosa. Os seus bucins zincados iniciais falharam em 18 meses devido ao ambiente químico agressivo. Depois de mudar para os nossos modelos niquelados, conseguiu mais de 7 anos de serviço fiável. "O custo inicial foi o dobro, mas o custo total de propriedade diminuiu em 65%", relatou ele durante a nossa última auditoria às instalações.

Como é que a galvanização melhora a resistência à corrosão nos bucins?

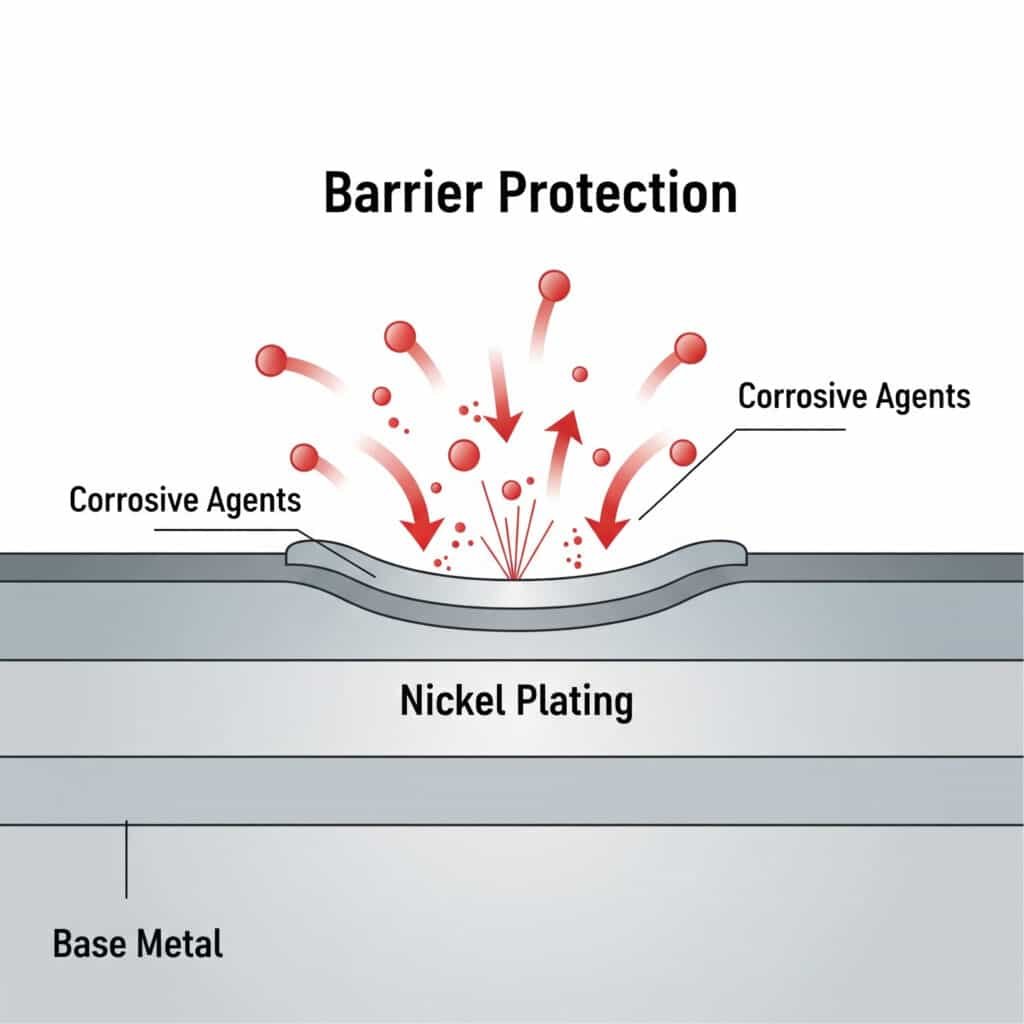

A galvanização fornece várias camadas de proteção que aumentam drasticamente a vida útil dos bucins em ambientes corrosivos através de mecanismos de proteção de barreira e de sacrifício.

A galvanização melhora a resistência à corrosão através da criação de barreiras impermeáveis (níquel) que impedem os agentes corrosivos de atingir os metais de base, ou através de uma proteção de sacrifício (zinco) em que o revestimento corrói preferencialmente, prolongando a vida do metal de base em 300-800%, dependendo da gravidade do ambiente. Esta proteção é essencial para manter as classificações IP e a integridade estrutural ao longo de décadas de serviço.

Mecanismo de proteção da barreira (níquel)

Como é que o níquel protege:

O revestimento de níquel cria uma barreira densa e não porosa que impede que os agentes corrosivos atinjam o metal de base:

- Densidade molecular: A estrutura cristalina do níquel bloqueia a humidade e a penetração de produtos químicos

- Inércia química: Resiste à reação com ácidos, bases e soluções salinas

- Força de adesão: A forte ligação metalúrgica evita a delaminação do revestimento

- Cobertura uniforme: A galvanoplastia garante uma proteção completa da superfície

Desempenho em diferentes ambientes:

- Ambientes marinhos: Mais de 500 horas de resistência à névoa salina vs. 24 horas para latão não revestido

- Plantas químicas: Resistente à maioria dos produtos químicos e solventes industriais

- Humidade elevada: Mantém a proteção a uma humidade relativa de 95%+

- Ciclo de temperatura: Proteção estável através de ciclos de expansão térmica

Mecanismo de proteção de sacrifício (Zinco)

Como o zinco protege:

O revestimento de zinco proporciona proteção galvânica ao corroer preferencialmente o metal de base:

- Série Eletroquímica5: O zinco é mais anódico do que o aço, o latão ou o alumínio

- Ação galvânica: Cria um fluxo de corrente de proteção que inibe a corrosão do metal de base

- Auto-Cura: Os iões de zinco migram para proteger pequenos riscos e defeitos

- Corrosão controlada: O zinco corrói-se lentamente e de forma previsível

Duração da proteção:

- Dependência de espessura: Cada 10 micrómetros proporciona aproximadamente 2-3 anos de proteção

- Impacto ambiental: A névoa salina reduz a vida útil da proteção em 50-70%

- Tratamento com cromato: Acrescenta uma vida útil de proteção adicional de 100-200%

- Revestimento de manutenção: Pode ser renovado sem substituição de componentes

Dados de desempenho de corrosão no mundo real

Ensaio em ambiente marinho (ASTM B117 Salt Spray):

- Latão não galvanizado: Primeira corrosão às 24 horas, danos significativos às 96 horas

- Zincado (12μm): Primeira corrosão às 96 horas, rutura às 200 horas

- Niquelado (15μm): Primeira corrosão a 500+ horas, danos mínimos a 1000 horas

Ambiente químico industrial:

David, que gere uma instalação de produção de cloro na Alemanha, forneceu dados de campo valiosos. Os seus bucins zincados duraram 2,5 anos com uma exposição química moderada, enquanto as unidades niqueladas no mesmo ambiente apresentavam uma corrosão mínima após 6 anos. "O revestimento de níquel pagou-se a si próprio em 3 anos através da redução dos custos de manutenção e substituição", confirmou.

Factores de qualidade da galvanização

Parâmetros críticos de qualidade:

- Uniformidade de espessura: Variação máxima de ±20% para uma proteção consistente

- Força de adesão: Resistência de ligação >30 MPa para evitar a delaminação

- Controlo da porosidade: <5 poros/cm² para uma proteção de barreira eficaz

- Preparação da superfície: Limpeza e ativação adequadas para uma adesão óptima

Que tipo de revestimento oferece melhor desempenho para aplicações específicas?

Os requisitos específicos da aplicação determinam a melhor escolha de revestimento, com cada tipo a destacar-se em diferentes ambientes operacionais e prioridades de desempenho.

A niquelagem é excelente em aplicações de alta temperatura (+100°C a +150°C), ambientes de processamento químico e eletrónica de precisão que requerem uma condutividade superior, enquanto a zincagem tem um desempenho ótimo em ambientes exteriores moderados, aplicações sensíveis ao custo e instalações que requerem uma proteção de sacrifício para componentes de aço. A correspondência correta da aplicação garante um desempenho máximo e uma boa relação custo-eficácia.

Aplicações de niquelagem

Casos de utilização óptimos:

- Processamento químico: Refinarias, fábricas de produtos farmacêuticos, fabrico de produtos químicos

- Ambientes de alta temperatura: Geração de energia, fornos industriais, automóvel

- Marinha/Offshore: Instalações submarinas, sistemas de navios, plataformas offshore

- Eletrónica/Telecomunicações: Centros de dados, painéis de controlo, equipamento sensível

- Processamento de alimentos: Aplicações sanitárias que requerem uma limpeza fácil e resistência à corrosão

Vantagens de desempenho nestas aplicações:

- Resistência química: Resiste a ácidos, bases e solventes orgânicos

- Estabilidade de temperatura: Mantém as propriedades a temperaturas elevadas

- Desempenho elétrico: Baixa resistência de contacto para ligações fiáveis

- Conformidade com a higiene: A superfície não porosa impede o crescimento de bactérias

- Longevidade: 10-20 anos de vida útil em ambientes exigentes

Aplicações de zincagem

Casos de utilização óptimos:

- Industrial geral: Instalações de fabrico, armazéns, instalações normalizadas

- Exposição ao ar livre/ao clima: Instalações de serviços públicos, torres de telecomunicações, infra-estruturas

- Projectos sensíveis aos custos: Instalações em grande escala em que a economia determina as decisões

- Proteção em aço: Aplicações em que a compatibilidade galvânica com o aço é benéfica

- Ambientes moderados: Instalações interiores com exposição ocasional à humidade

Vantagens de desempenho nestas aplicações:

- Custo-eficácia: 40-60% custo inicial inferior ao da niquelagem

- Proteção auto-curativa: Pequenos danos não comprometem a proteção global

- Manutenção fácil: Pode ser renovado através da aplicação de tinta rica em zinco

- Compatibilidade galvânica: Funciona bem com sistemas de aço galvanizado

- Desempenho adequado: Cumpre os requisitos para uma exposição ambiental moderada

Matriz de seleção específica da aplicação

| Tipo de aplicação | Gravidade do ambiente | Revestimento recomendado | Tempo de vida previsto | Fator de custo |

|---|---|---|---|---|

| Fábrica de produtos químicos | Elevado | Níquel | 10-15 anos | 2.0x |

| Marítimo/Offshore | Muito elevado | Níquel | 15-20 anos | 2.0x |

| Industrial geral | Médio | Zinco | 5-8 anos | 1.0x |

| Telecom Exterior | Médio-Alto | Zinco + Cromato | 6-10 anos | 1.2x |

| Processamento de alimentos | Elevado | Níquel | 12-18 anos | 2.0x |

| Eletrónica | Médio | Níquel | Mais de 15 anos | 2.0x |

Abordagens híbridas

Sistemas multicamadas:

Para aplicações extremas, recomendamos por vezes sistemas de revestimento em camadas:

- Base em zinco + tampo em níquel: Combina proteção de sacrifício com proteção de barreira

- Cobre + Níquel: Melhora a aderência e o desempenho elétrico

- Pós-tratamento com cromato: Adiciona resistência à corrosão adicional ao revestimento de zinco

A instalação petroquímica de Hassan utiliza o nosso sistema híbrido de zinco-níquel para aplicações críticas. O zinco proporciona uma proteção de sacrifício, enquanto a camada superior de níquel oferece resistência química. "É 30% mais caro do que a galvanização de camada única, mas dá-nos o melhor de dois mundos," explicou durante a nossa última análise técnica.

Quais são as considerações de custo-benefício para as diferentes opções de galvanização?

Compreender o custo total de propriedade, incluindo o investimento inicial, os requisitos de manutenção e os ciclos de substituição, é essencial para tomar decisões de revestimento economicamente sólidas.

A niquelagem custa normalmente mais 80-120% inicialmente do que a zincagem, mas proporciona uma vida útil 300-500% mais longa, resultando num custo total de propriedade 40-60% mais baixo em aplicações exigentes, enquanto a zincagem oferece o investimento inicial mais baixo e um desempenho adequado para ambientes moderados em que são aceitáveis ciclos de substituição de 5-8 anos. A otimização económica depende da gravidade da aplicação e dos factores de custo de substituição.

Análise de custos inicial

Componentes de custo de revestimento:

- Custos de material: Níquel $8-12/kg vs. Zinco $2-3/kg

- Custos de processamento: O níquel requer uma química mais complexa e tempos de revestimento mais longos

- Controlo de qualidade: A niquelagem exige testes e inspecções mais rigorosos

- Factores de rendimento: A niquelagem tem taxas de rejeição mais elevadas devido a especificações mais rigorosas

Prémios de custo típicos:

- Zincagem: Custo de base (1,0x)

- Zinco + Cromato: 15-25% premium (1,2x)

- Niquelagem: 80-120% premium (1,8-2,2x)

- Sistemas multicamadas: 150-200% prémio (2,5-3,0x)

Modelação do custo do ciclo de vida

Análise do ciclo de substituição:

Com base na nossa base de dados de desempenho no terreno em mais de 50.000 bucins:

Ambiente moderado (interior industrial):

- Zincado: Ciclo de substituição de 6-8 anos

- Niquelado: Ciclo de substituição de 15-20 anos

- Ponto de equilíbrio económico: O níquel justifica-se se o custo de substituição for >40% do custo inicial

Ambiente severo (químico/marinho):

- Zincado: Ciclo de substituição de 2-4 anos

- Niquelado: Ciclo de substituição de 10-15 anos

- Ponto de equilíbrio económico: O níquel justifica-se se o custo de substituição for >20% do custo inicial

Análise económica do mundo real

Estudo de caso: Instalação de fabrico da David

David gere uma grande fábrica de peças para automóveis no Michigan com mais de 2.000 prensa-cabos em toda a fábrica:

Especificação inicial:

- Prensa-cabos zincados: $15 cada

- Alternativa niquelada: $28 cada

- Custo de instalação: $45 por bucim

- Diferença total do investimento inicial: $26,000

Resultados de desempenho de 5 anos:

- Falhas zincadas: 340 unidades (taxa de insucesso de 17%)

- Custo de substituição: $15 + $45 = $60 por falha

- Custo total do sistema de zinco: $30.000 inicial + $20.400 substituições = $50.400

- Falhas no sistema de níquel: 24 unidades (taxa de falha de 1,2%)

- Custo total do sistema de níquel: $56,000 inicial + $1,440 substituições = $57,440

Resultado económico: Apesar de o custo inicial ser 87% mais elevado, a niquelagem apenas proporcionou um custo total 14% mais elevado, proporcionando uma fiabilidade 93% superior.

Factores de custo de manutenção

Custos de mão de obra e tempo de inatividade:

- Mão de obra de substituição: $45-85 por bucim, consoante a acessibilidade

- Tempo de inatividade do sistema: $200-2.000 por hora, dependendo da criticidade do processo

- Custos de inspeção: $5-15 por glândula para avaliação periódica do estado

- Reparações de emergência: 200-400% prémio para manutenção não planeada

Custos ocultos dos fracassos:

- Compromisso de classificação IP: A entrada de humidade pode danificar equipamento dispendioso

- Incidentes de segurança: As falhas de corrosão podem criar riscos eléctricos

- Conformidade regulamentar: A falha dos selos pode violar as normas ambientais ou de segurança

- Risco de reputação: As falhas de equipamento podem afetar a confiança dos clientes

Quadro de decisão económica

Quando escolher a zincagem:

- Custo de substituição <30% do investimento inicial

- Exposição ambiental moderada

- Instalações de grandes quantidades em que os aspectos económicos são preponderantes

- Aplicações com ciclos de substituição planeados de 5 a 8 anos

- Projectos com restrições orçamentais e requisitos de desempenho adequados

Quando escolher a niquelagem:

- Custo de substituição >40% do investimento inicial

- Exposição ambiental severa (química, marinha, alta temperatura)

- Aplicações críticas em que a falha é inaceitável

- Instalações de longa duração (mais de 10 anos de vida útil)

- Aplicações que exigem propriedades eléctricas ou mecânicas superiores

A principal conclusão da análise de milhares de instalações: o custo inicial mais baixo raramente é igual ao custo total mais baixo. A seleção adequada da galvanização com base nos requisitos da aplicação e na economia do ciclo de vida proporciona consistentemente um valor 30-50% melhor do que as decisões orientadas para o preço.

Conclusão

A seleção da galvanização transforma o desempenho dos bucins de cabos de adequado para excecional, mas apenas quando combinada corretamente com os requisitos da aplicação. O revestimento de níquel oferece resistência superior à corrosão, dureza e longevidade para ambientes exigentes, enquanto o revestimento de zinco oferece proteção econômica para condições moderadas. Os dados são claros: investir numa tecnologia de revestimento adequada evita falhas prematuras e reduz frequentemente o custo total de propriedade. Quer esteja a especificar bucins para fábricas de produtos químicos ou para utilização industrial geral, compreender o desempenho da galvanização não é apenas uma questão de proteção contra a corrosão - é uma questão de otimização da fiabilidade, segurança e economia ao longo de todo o ciclo de vida do produto.

Perguntas frequentes sobre revestimento e galvanização de prensa-cabos

P: Qual é a espessura típica do revestimento de níquel e zinco nos prensa-cabos?

A: O revestimento de níquel padrão tem uma espessura de 12-25 micrómetros, enquanto o revestimento de zinco varia entre 8-20 micrómetros. Os revestimentos mais espessos proporcionam uma proteção mais longa, mas aumentam o custo - cada 5 micrómetros adicionais acrescentam normalmente 1-2 anos de vida útil em ambientes moderados.

P: Posso utilizar bucins zincados em ambientes marinhos?

A: O revestimento de zinco proporciona apenas 2 a 4 anos de proteção em ambientes marítimos devido à aceleração da corrosão provocada pela névoa salina. Para aplicações marítimas, recomenda-se a niquelagem ou a construção em aço inoxidável para uma vida útil de mais de 10 anos e um desempenho fiável de vedação IP68.

P: Como é que identifico o tipo de revestimento nos bucins existentes?

A: O revestimento de níquel tem um acabamento brilhante e espelhado que é mais difícil de riscar, enquanto o revestimento de zinco tem um aspeto mais mate e risca-se facilmente com uma faca. A identificação profissional requer uma análise XRF ou um exame de secção transversal com ampliação.

P: O revestimento afecta a condutividade eléctrica dos bucins?

A: Tanto o revestimento de níquel como o de zinco melhoram a condutividade eléctrica em comparação com os metais não revestidos. O níquel reduz a resistência de contacto em 40-60% devido à sua excelente condutividade e resistência à corrosão, enquanto o zinco proporciona uma melhoria moderada de 20-30%.

P: O que acontece se o revestimento ficar riscado ou danificado durante a instalação?

A: Pequenos riscos no revestimento de níquel expõem o metal de base à corrosão localizada, mas não comprometem a proteção global. O revestimento de zinco permite a auto-regeneração através da ação galvânica - os iões de zinco migram para proteger pequenos riscos. Os riscos profundos em qualquer um dos revestimentos devem ser retocados com compostos de reparação adequados.

-

Explore o modelo financeiro TCO, que calcula os custos diretos e indirectos de um produto ou sistema ao longo de todo o seu ciclo de vida. ↩

-

Compreender os princípios subjacentes ao ensaio de dureza Vickers, um método padrão para medir a dureza dos materiais. ↩

-

Saiba como os revestimentos de sacrifício, como o zinco, proporcionam proteção galvânica ao corroerem preferencialmente para proteger o metal de base subjacente. ↩

-

Rever o âmbito da ASTM B117, a prática normalizada reconhecida internacionalmente para o funcionamento de aparelhos de névoa salina (nevoeiro) para ensaios de corrosão. ↩

-

Veja como a série eletroquímica classifica diferentes metais e ligas para prever qual deles actuará como ânodo num par galvânico. ↩