Um único prensa-cabos não conforme pode desencadear violações da FDA que custam milhões em recolhas e paragens. As fábricas de processamento de alimentos necessitam de soluções especializadas que cumpram os rigorosos requisitos regulamentares.

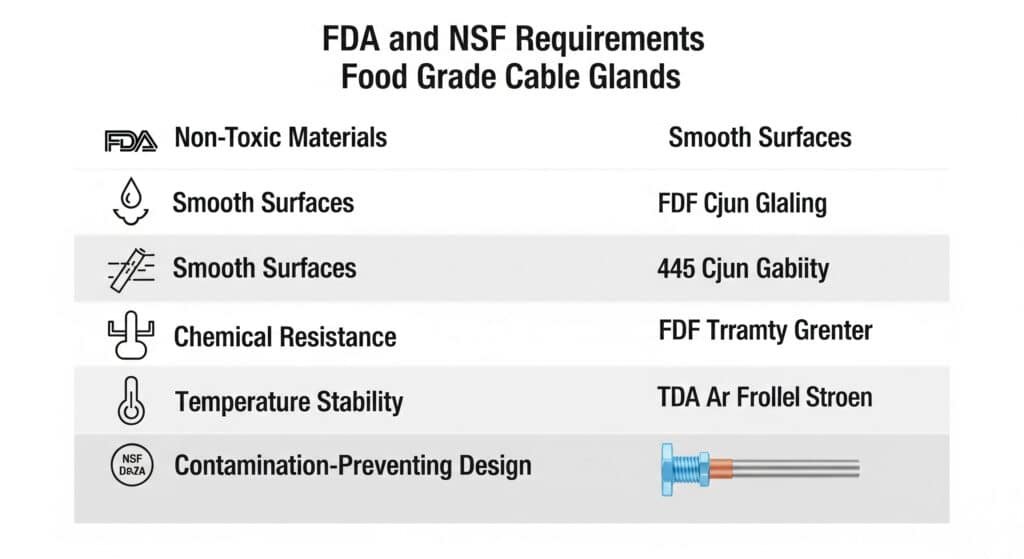

Os prensa-cabos de qualidade alimentar requerem materiais aprovados pela FDA (21 CFR 177), certificação NSF para aplicações de contacto direto com alimentos, princípios de conceção sanitária adequados, resistência química a agentes de limpeza e documentação de apoio Conformidade HACCP1 para operações seguras de processamento de alimentos.

Na semana passada, o David ligou-me em pânico. A sua fábrica de transformação de lacticínios foi sujeita a uma inspeção da FDA e descobriram que vários prensa-cabos nas salas limpas não estavam em conformidade com a qualidade alimentar. As potenciais violações poderiam ter interrompido a produção no valor de 2 milhões de euros por dia. Este incidente realça a razão pela qual a conformidade com a qualidade alimentar não é opcional nas fábricas de transformação.

Índice

- Quais são os requisitos essenciais de grau alimentício para prensa-cabos?

- Como é que as normas da FDA e da NSF se aplicam aos materiais e ao design dos bucins?

- Que princípios de design sanitário devem seguir os prensa-cabos no processamento de alimentos?

- Como é que especifica e verifica os bucins de qualidade alimentar para diferentes zonas de processamento?

Quais são os requisitos essenciais de grau alimentício para prensa-cabos?

Os bucins de qualidade alimentar têm de cumprir requisitos rigorosos em termos de material, conceção e documentação que vão muito além das aplicações industriais normais. Compreender estes requisitos evita falhas de conformidade dispendiosas.

Os requisitos essenciais de qualidade alimentar incluem materiais em conformidade com a FDA, de acordo com 21 CFR 177.2600, certificação NSF/ANSI 51 para equipamento alimentar, design sanitário com superfícies lisas e fendas mínimas, resistência a produtos químicos de limpeza e higienizadores e documentação abrangente que suporta sistemas de gestão de segurança alimentar.

Requisitos de conformidade de materiais da FDA

21 CFR 177.26002 - Artigos de borracha destinados a utilização repetida:

- Os materiais devem estar listados nos regulamentos da FDA

- Ensaio de migração exigido para superfícies em contacto com alimentos

- Devem ser respeitados os limites de temperatura e pH

- Teste de extração com simuladores de alimentos

Categorias de materiais aprovados:

- Aço inoxidável: 316L mínimo para contacto com alimentos

- Elastómeros de qualidade alimentar: EPDM, FKM, silicone com aprovação da FDA

- Plásticos de engenharia: PEEK, POM, PTFE com certificação adequada

- Revestimentos e lubrificantes: Apenas aprovado NSF H1

Requisitos de documentação do material:

- Certificado de conformidade do fornecedor de materiais

- Relatórios de ensaios de migração para aplicações em contacto com os alimentos

- Dados de temperatura e resistência química

- Registos de rastreabilidade para lotes de materiais

Hassan disse-me recentemente: "Chuck, a sua documentação detalhada sobre a conformidade dos materiais salvou-nos durante a nossa inspeção do USDA. O inspetor ficou impressionado com a exaustividade dos nossos registos."

Normas de certificação NSF

NSF/ANSI 51 - Materiais para equipamento alimentar:

- Abrange os materiais em contacto direto e indireto com os alimentos

- Exige testes e certificação independentes

- Auditorias anuais de controlo para garantir a conformidade contínua

- Base de dados pública de produtos certificados

NSF/ANSI 2 - Projeto de equipamento alimentar:

- Requisitos de conceção sanitária

- Normas de limpeza e inspeção

- Requisitos de drenagem e acessibilidade

- Especificações da junção de materiais

Classificações das zonas de regulamentação

Zona 1 - Contacto direto com os alimentos:

- Superfícies que tocam diretamente nos produtos alimentares

- Requisitos mais rigorosos em termos de materiais e de conceção

- Protocolos regulares de limpeza e higienização

- Conformidade obrigatória com a norma FDA 21 CFR 177

Zona 2 - Zona de salpicos de comida:

- Áreas sujeitas a salpicos de alimentos ou aerossóis

- Materiais de qualidade alimentar recomendados

- São necessários procedimentos de limpeza melhorados

- Preferencialmente certificação NSF

Zona 3 - Zonas não alimentares:

- Salas de equipamento e áreas de serviço

- São aceites materiais industriais normalizados

- Requisitos básicos de saneamento

- Concentração na prevenção da migração da contaminação

Na Bepto, mantemos certificações abrangentes de grau alimentício e podemos fornecer documentação detalhada de conformidade para qualquer aplicação de processamento de alimentos. A nossa equipa de materiais mantém-se actualizada com todas as actualizações regulamentares. 😉

Como é que as normas da FDA e da NSF se aplicam aos materiais e ao design dos bucins?

As normas FDA e NSF estabelecem requisitos específicos para materiais, acabamentos de superfície e caraterísticas de design que afectam a segurança alimentar. Estas normas têm um impacto direto na seleção e especificação dos bucins.

As normas da FDA e da NSF exigem materiais não tóxicos com aprovação documentada de contacto com alimentos, superfícies lisas que não alberguem bactérias, resistência química a agentes de limpeza, estabilidade de temperatura em condições de processamento e caraterísticas de design que evitem a acumulação de contaminação.

Critérios de seleção de materiais

Aço inoxidável Requisitos:

- Grau 316L mínimo: Resistência superior à corrosão

- Acabamento da superfície: 32 Ra ou superior para contacto com alimentos

- Passivação3: Tratamento de superfície conforme com a norma ASTM A967

- Soldadura: Tratamento térmico adequado para manter a resistência à corrosão

Seleção de elastómeros:

- EPDM: Excelente para aplicações em lacticínios e bebidas

- FKM (Viton): Alta temperatura e resistência química

- Silicone: Ampla gama de temperaturas, graus aprovados pela FDA

- Evitar: NBR, borracha natural e compostos não aprovados

Plástico de engenharia Opções:

- PEEK: Excecional resistência química e à temperatura

- POM (Delrin): Boas propriedades mecânicas, temperatura limitada

- PTFE: Excelente resistência química, baixa fricção

- Nylon: Utilização limitada devido à absorção de humidade

Requisitos de acabamento da superfície

Caraterísticas críticas da superfície:

- Rugosidade: Ra ≤ 32 micropolegadas para contacto direto com os alimentos

- Porosidade: As superfícies não porosas impedem o crescimento de bactérias

- Fendas: Eliminar ou minimizar para evitar a contaminação

- Drenagem: Conceção para uma remoção completa dos líquidos

David partilhou: "Os requisitos de acabamento da superfície eram mais rigorosos do que esperávamos. A sua orientação sobre as especificações adequadas evitou um retrabalho dispendioso."

Ensaios de resistência química

Compatibilidade com agentes de limpeza:

- Produtos de limpeza alcalinos: Soluções de hidróxido de sódio até 4%

- Produtos de limpeza ácidos: Soluções de ácido nítrico e fosfórico

- Desinfectantes: Cloro, amónio quaternário4, ácido peracético

- Soluções CIP: Produtos químicos combinados de limpeza e desinfeção

Protocolos de ensaio:

- ASTM D543 - Resistência química dos plásticos

- ASTM D471 - Alterações das propriedades da borracha em líquidos

- Teste de extração da FDA com simuladores de alimentos

- Envelhecimento acelerado em condições de processamento

Requisitos de desempenho de temperatura

Intervalos de temperatura de processamento:

- Pasteurização: 72-85°C exposição contínua

- Esterilização: 121-134°C para durações especificadas

- Ciclos de limpeza: 85-95°C com soluções químicas

- Ciclagem térmica: Ciclos múltiplos de aquecimento e arrefecimento

Validação do desempenho do material:

- Teste de estabilidade a longo prazo a temperaturas máximas

- Ciclagem térmica para simular as condições do processo

- Conservação de bens após exposição a produtos químicos de limpeza

- Integridade da vedação sob variações de temperatura

Que princípios de design sanitário devem seguir os prensa-cabos no processamento de alimentos?

Os princípios de conceção sanitária garantem que os bucins não criam riscos de contaminação ou desafios de limpeza em ambientes de processamento de alimentos. Estes princípios são fundamentais para a conformidade com a segurança alimentar.

Os princípios de conceção sanitária exigem superfícies lisas e contínuas sem fendas, configurações de auto-drenagem, acessibilidade para limpeza e inspeção, materiais que resistam a produtos químicos de limpeza e caraterísticas de conceção que impeçam o crescimento de bactérias e a acumulação de contaminação.

Requisitos de conceção da superfície

Princípios da superfície lisa:

- Sem cantos afiados: Raio mínimo de 3 mm em todas as arestas

- Superfícies contínuas: Evitar juntas e costuras sempre que possível

- Acabamentos polidos: 32 Ra ou superior para contacto direto com os alimentos

- Qualidade da soldadura: Soldaduras suaves e contínuas, sem rebaixamentos

Eliminação de fendas:

- Conceção da junta: Os vedantes capturados evitam as armadilhas de contaminação

- Desenho da linha: Minimizar os fios expostos nas zonas alimentares

- Interfaces de componentes: Montagem à face sem folgas

- Entrada de cabos: Selado contra a entrada de soluções de limpeza

Drenagem e acessibilidade

Design auto-drenante:

- Requisitos de inclinação: Inclinação mínima de 1:100 para escoamento de líquidos

- Pontos baixos: Eliminar as zonas onde os líquidos se podem acumular

- Orientação: Conceber uma orientação correta para a instalação

- Caminhos de drenagem: Vias de escoamento desimpedidas e desobstruídas

Limpeza Acessibilidade:

- Inspeção visual: Todas as superfícies devem ser visíveis ou acessíveis

- Alcance de limpeza: Ao alcance de uma ferramenta de limpeza normal

- Desmontagem: Concebida para facilitar o acesso para limpeza quando necessário

- Requisitos das ferramentas: Ferramentas standard para acesso à manutenção

Hassan contou-me: "Os princípios de design sanitário que nos ensinou transformaram a nossa abordagem à especificação do equipamento. A nossa eficiência de limpeza melhorou drasticamente".

Métodos de ligação higiénicos

Ligações de braçadeira sanitária:

- Acessórios tri-clamp: Ligações sanitárias standard

- Materiais das juntas: Apenas elastómeros aprovados pela FDA

- Acabamento da superfície: Em conformidade com os requisitos do sistema de tubagem

- Instalação: Alinhamento correto e força de aperto

Ligações roscadas:

- Desenho da linha: Minimizar os fios expostos

- Materiais selantes: Apenas vedantes de roscas aprovados pela NSF

- Orientação: Roscas posicionadas para evitar a contaminação

- Manutenção: Fácil desmontagem para limpeza

Requisitos para a junção de materiais

Interfaces de materiais dissimilares:

- Compatibilidade galvânica: Evitar a corrosão nas interfaces

- Expansão térmica: Ter em conta as diferentes taxas de expansão

- Conceção da vedação: Manter a integridade em caso de alterações materiais

- Documentação: Verificação da compatibilidade dos materiais

Requisitos de fixação:

- Aço inoxidável: 316L mínimo para zonas alimentares

- Desenho da cabeça: Cabeças de fixação lisas e laváveis

- Tratamento da rosca: Os compostos antiaderentes devem ser de qualidade alimentar

- Especificações de binário: Vedação correta sem tensão excessiva

Na Bepto, a nossa experiência em design sanitário assegura que todos os bucins de qualidade alimentar cumprem ou excedem as normas de design sanitário da indústria. Fornecemos diretrizes de instalação detalhadas para manter a integridade sanitária. 😉

Como é que especifica e verifica os bucins de qualidade alimentar para diferentes zonas de processamento?

A especificação e verificação corretas dos bucins de qualidade alimentar requerem a compreensão dos requisitos específicos da zona, da compatibilidade do material e das necessidades de documentação para conformidade regulamentar.

A especificação de prensa-cabos de qualidade alimentar requer a análise da classificação da zona, a seleção do material com base nos requisitos de contacto com os alimentos, a compatibilidade do protocolo de limpeza, a verificação da resistência química e à temperatura e uma documentação abrangente que suporte os programas de conformidade regulamentar e HACCP.

Requisitos de especificação específicos da zona

Zona 1 (Contacto direto com os alimentos) Requisitos:

- Materiais obrigatórios em conformidade com a norma FDA 21 CFR 177

- Certificação NSF para todos os componentes

- Acabamento da superfície Ra ≤ 32 micropolegadas

- Capacidade de drenagem completa

- CIP (Clean-in-Place)5 compatibilidade

Zona 2 (Zona de salpicos de alimentos) Requisitos:

- Recomenda-se vivamente a utilização de materiais de qualidade alimentar

- Resistência química aos agentes de limpeza

- Princípios de conceção sanitária aplicados

- Compatibilidade do protocolo de limpeza regular

- Manutenção da acessibilidade da inspeção

Zona 3 (zonas não alimentares) Requisitos:

- São aceites materiais industriais normalizados

- Concentração na prevenção da migração da contaminação

- Requisitos básicos de resistência química

- Considerações sobre a acessibilidade da manutenção

- Oportunidades de otimização de custos

Processo de desenvolvimento de especificações

Etapa 1: Análise da aplicação

- Identificar a classificação da zona de processamento

- Determinar a probabilidade de contacto com os alimentos

- Analisar os requisitos de limpeza e higienização

- Avaliar a temperatura e a exposição a produtos químicos

- Avaliar as necessidades de manutenção e inspeção

Etapa 2: Seleção do material

- Selecionar materiais de base compatíveis com a FDA

- Escolha de compostos de elastómeros adequados

- Verificar a compatibilidade química com o processo

- Confirmar os requisitos de desempenho de temperatura

- Validar a resistência dos agentes de limpeza

Etapa 3: Verificação do projeto

- Aplicar princípios de conceção sanitária

- Assegurar a drenagem e a acessibilidade

- Minimizar as zonas de risco de contaminação

- Verificar a compatibilidade do protocolo de limpeza

- Confirmar os requisitos de instalação

David partilhou recentemente: "O vosso processo de especificação sistemático ajudou-nos a evitar especificações excessivas em áreas não críticas, assegurando simultaneamente a conformidade total onde era importante."

Requisitos de documentação e verificação

Pacote de documentação essencial:

- Certificados de conformidade dos materiais

- Declarações de conformidade com a regulamentação da FDA

- Documentos de certificação NSF

- Relatórios de ensaios de resistência química

- Validação do desempenho em termos de temperatura

- Verificação da compatibilidade do protocolo de limpeza

Procedimentos de verificação:

- Inspeção de entrada: Verificação do material e da marcação

- Verificação da instalação: Orientação e selagem corretas

- Teste de desempenho: Ensaio de fugas e verificação do funcionamento

- Validação da limpeza: Eficácia dos procedimentos de limpeza

- Inspeção periódica: Controlo permanente da conformidade

Requisitos de integração HACCP

Integração da análise de perigos:

- Incluir os prensa-cabos na análise de riscos

- Identificar potenciais fontes de contaminação

- Estabelecer pontos de controlo críticos, quando aplicável

- Definir procedimentos de controlo

- Estabelecer protocolos de ação corretiva

Requisitos de documentação:

- Registos de qualificação de fornecedores

- Documentação sobre a rastreabilidade dos materiais

- Procedimentos de instalação e manutenção

- Protocolos de limpeza e higienização

- Registos de inspeção e controlo

Hassan contou-me: "A integração dos requisitos dos bucins no nosso sistema HACCP proporcionou uma abordagem abrangente à prevenção da contaminação."

Critérios de qualificação de fornecedores

Qualificações técnicas:

- Capacidades de certificação FDA e NSF

- Experiência e referências no sector alimentar

- Certificação do sistema de qualidade (mínimo ISO 9001)

- Suporte técnico e capacidades de documentação

- Acompanhamento e actualizações da conformidade regulamentar

Qualificações empresariais:

- Estabilidade financeira para apoio a longo prazo

- Capacidades da cadeia de abastecimento global

- Gestão e disponibilidade do inventário

- Procedimentos de controlo e notificação de alterações

- Capacidades de resposta e apoio em caso de emergência

Erros comuns de especificação

Erros técnicos:

- Requisitos de zona subespecificados

- Ignorar a compatibilidade dos produtos químicos de limpeza

- Margens de desempenho de temperatura inadequadas

- Ausência de requisitos de drenagem e acessibilidade

- Requisitos de documentação insuficientes

Erros comerciais:

- Especificação excessiva de aplicações não críticas

- Ignorar o custo total de propriedade

- Qualificação inadequada dos fornecedores

- Peças sobresselentes em falta e requisitos de assistência

- Procedimentos de controlo de alterações deficientes

Serviços de apoio de qualidade alimentar da Bepto

Fornecemos apoio abrangente para aplicações de processamento de alimentos:

- Pacotes de certificação completos para conformidade com a FDA e NSF

- Engenharia de aplicação para requisitos específicos da zona

- Apoio à validação da limpeza e documentação

- Assistência à integração do HACCP e formação

- Notificações de atualização regulamentar e orientações de conformidade

David disse recentemente: "Trabalhar com a equipa de qualidade alimentar da Bepto deu-nos a confiança de que as nossas especificações estavam em conformidade e eram rentáveis. A sua experiência no sector foi inestimável."

Conclusão

A conformidade com a qualidade alimentar dos bucins requer uma atenção sistemática aos materiais, à conceção, à documentação e aos requisitos específicos da zona para garantir a segurança alimentar e a conformidade regulamentar.

Perguntas frequentes sobre prensa-cabos de qualidade alimentar

P: Todos os prensa-cabos numa instalação de transformação de alimentos têm de ser de qualidade alimentar?

A: Não, apenas os bucins em zonas com potencial contacto com alimentos ou risco de contaminação requerem materiais de qualidade alimentar. As áreas da Zona 3 podem utilizar produtos industriais padrão, mas uma análise adequada da classificação da zona é essencial para fazer esta determinação corretamente.

P: Qual é a diferença entre a aprovação da FDA e a certificação NSF para prensa-cabos?

A: A aprovação da FDA refere-se a materiais que cumprem os regulamentos da FDA (21 CFR 177), enquanto a certificação NSF envolve testes independentes e vigilância contínua de produtos completos. A certificação NSF é mais abrangente e preferida para aplicações de contacto direto com os alimentos.

P: Com que frequência devem os bucins de qualidade alimentar ser substituídos ou inspeccionados?

A: A frequência da inspeção depende do seu plano HACCP e das condições de processamento, variando normalmente entre mensal e anual. A substituição depende da degradação do material, da exposição a produtos químicos de limpeza e dos requisitos de desempenho. Na Bepto, fornecemos orientações sobre os critérios de inspeção e os intervalos de substituição.

P: Posso utilizar bucins de aço inoxidável padrão em aplicações de processamento de alimentos?

A: O aço inoxidável padrão pode não cumprir os requisitos de qualidade alimentar devido ao acabamento da superfície, à qualidade do material ou às caraterísticas de conceção. As aplicações de qualidade alimentar requerem aço inoxidável 316L com um acabamento de superfície adequado (Ra ≤ 32) e princípios de conceção sanitária.

P: De que documentação necessito para as inspecções da FDA relativas aos bucins?

A: São necessários certificados de materiais que demonstrem a conformidade com a FDA, registos de qualificação de fornecedores, procedimentos de instalação e manutenção, documentação de validação de limpeza e registos de rastreabilidade. Na Bepto, fornecemos pacotes de documentação abrangentes para apoiar as inspecções regulamentares.

-

Rever os princípios oficiais da FDA para os sistemas de Análise de Perigos e Pontos Críticos de Controlo (HACCP). ↩

-

Aceda ao texto completo do regulamento 21 CFR 177.2600 da FDA para artigos de borracha em contacto com alimentos. ↩

-

Saiba mais sobre o processo de passivação e como este melhora a resistência à corrosão das superfícies de aço inoxidável. ↩

-

Compreender as propriedades e aplicações dos compostos de amónio quaternário (Quats) como higienizadores na indústria alimentar. ↩

-

Explorar os princípios fundamentais de conceção e as vantagens operacionais dos sistemas de limpeza no local (CIP). ↩