As fugas nos bucins dos cabos causam falhas no equipamento, riscos de segurança e milhões em custos de inatividade. A maioria das falhas pode ser evitada com uma análise adequada.

Este estudo de caso real sobre prensa-cabos com fugas revela as 3 principais causas principais - seleção errada do material, instalação incorrecta e manutenção inadequada - e estratégias de prevenção comprovadas que eliminam 95% das falhas de vedação.

Às 3 da manhã da passada terça-feira, o meu telefone tocou. A voz de David estava tensa: "Chuck, temos água a entrar no nosso painel de controlo principal. Os prensa-cabos estão a falhar e precisamos de respostas rápidas."

Índice

- O que é que realmente aconteceu durante esta falha do bucim?

- Que métodos de análise da causa raiz revelam o problema real?

- Como é que os factores ambientais aceleram a degradação dos selos?

- Que estratégias de prevenção funcionam efetivamente no terreno?

O que é que realmente aconteceu durante esta falha do bucim?

A compreensão da sequência de avarias ajuda a evitar desastres semelhantes nas suas instalações.

A falha do bucim ocorreu em três fases: degradação inicial do O-ring devido à exposição aos raios UV, seguida de danos causados por ciclos térmicos e, finalmente, falha catastrófica do vedante durante uma tempestade que inundou equipamento de controlo crítico.

A cena do crime

A fábrica de produtos farmacêuticos de David no Arizona estava a funcionar sem problemas há 18 meses. Depois, deu-se um desastre durante estação das monções1.

A instalação falhada:

- Localização: Caixa de derivação exterior, parede virada a sul

- Ambiente: Clima desértico, verão +50°C, exposição aos raios UV

- Prensa-cabos: Nylon standard, classificação IP65

- Cabos: Cabos de controlo de 16 mm² para sensores de temperatura

- Idade: 18 meses desde a instalação

A linha do tempo do fracasso:

- Mês 1-6: Funcionamento normal, sem problemas

- Mês 7-12: Descoloração visível do O-ring observada

- Mês 13-17: Pequena entrada de humidade durante a chuva

- Mês 18: Falha total da vedação, inundação de água

Avaliação imediata dos danos

Quando cheguei ao local, as provas eram claras:

Provas físicas:

- Anéis de vedação rachados e quebradiços

- Caixa de nylon descolorida (danos causados pelos raios UV)

- Manchas de água no interior da caixa de derivação

- Terminações de cabos corroídas

- Sensores de temperatura avariados

Impacto financeiro:

- Reparações de emergência: $15,000

- Paragem de produção: $250,000

- Equipamento danificado: $50,000

- Conformidade regulamentar: $25,000

- Custo total: $340,000

"Nunca imaginei que um bucim $5 nos pudesse custar um terço de um milhão de dólares", disse David, abanando a cabeça.

O efeito dominó

Não se tratou apenas de uma simples falha de vedação. Eis como uma fuga numa glândula desencadeou uma cascata de problemas:

- Entrada de água → Mau funcionamento do sistema de controlo

- Falha do sensor de temperatura → Perda de controlo do processo

- Encerramento de emergência → Paragem da produção

- Contaminação de lotes → Eliminação do produto

- Inquérito regulamentar → Sanções de conformidade

- Pedido de indemnização → Aumento dos prémios

Que métodos de análise da causa raiz revelam o problema real?

As correcções superficiais não detectam as causas subjacentes que garantem a repetição de falhas.

O Análise dos 5 porquês2 revelou que a seleção de materiais baseada apenas no custo inicial, e não no desempenho do ciclo de vida em ambientes UV, foi a causa fundamental desta dispendiosa falha do bucim.

A investigação dos 5 porquês

Deixem-me explicar-vos a nossa análise sistemática:

Porquê #1: Porque é que o bucim vazou?

- Resposta: O anel de vedação falhou e permitiu a entrada de água

Porquê #2: Porque é que o anel de vedação falhou?

- Resposta: A borracha ficou frágil e rachou

Porquê #3: Porque é que a borracha se tornou frágil?

- Resposta: A radiação UV degradou a estrutura do polímero

Porquê #4: Porque é que a glândula foi exposta à radiação UV prejudicial?

- Resposta: A caixa de nylon padrão não oferece proteção UV

Porquê #5: Porque é que o nylon padrão foi selecionado para utilização no exterior?

- Resposta: As aquisições centram-se no custo inicial mais baixo e não no desempenho durante o ciclo de vida

Análise do Diagrama Espinha de Peixe

A nossa análise abrangente de falhas identificou factores contribuintes em seis categorias. Este método, também conhecido como diagrama de Ishikawa ou de causa e efeito, ajudou-nos a visualizar todas as potenciais raízes do problema. Para este caso, um diagrama Análise do Diagrama Espinha de Peixe3 apontou para estes domínios-chave:

Factores materiais:

- Caixa de nylon não estabilizada contra raios UV

- O-rings NBR padrão (não EPDM)

- Sem revestimento de cabo resistente aos raios UV

- Classificação de temperatura inadequada

Factores ambientais:

- Exposição extrema aos raios UV (deserto do Arizona)

- Ciclo de temperatura (-5°C a +55°C)

- Humidade da estação das monções

- Tensão de expansão térmica

Factores de instalação:

- Especificação de binário insuficiente

- Não é utilizado vedante de roscas

- Má preparação dos cabos

- Falta de documentação de instalação

Factores de manutenção:

- Sem calendário de inspeção

- Sinais de alerta precoce ignorados

- Falta de substituição preventiva

- Sem controlo ambiental

A experiência semelhante de Hassan

Hassan enfrentou uma situação paralela nas suas instalações petroquímicas na Arábia Saudita. A sua equipa tinha instalado bucins de latão num ambiente costeiro.

O seu padrão de fracasso:

- Mês 1-8: Funcionamento normal

- Mês 9-15: Início de corrosão visível

- Mês 16: Falha catastrófica da rosca

- Resultado: $500K paragem de emergência

"O sol do deserto e o ar salgado destruíram as nossas glândulas de latão em 16 meses", disse-me Hassan. "Devíamos ter especificado aço inoxidável desde o início."

Como é que os factores ambientais aceleram a degradação dos selos?

As tensões ambientais criam modos de falha que os testes padrão não revelam.

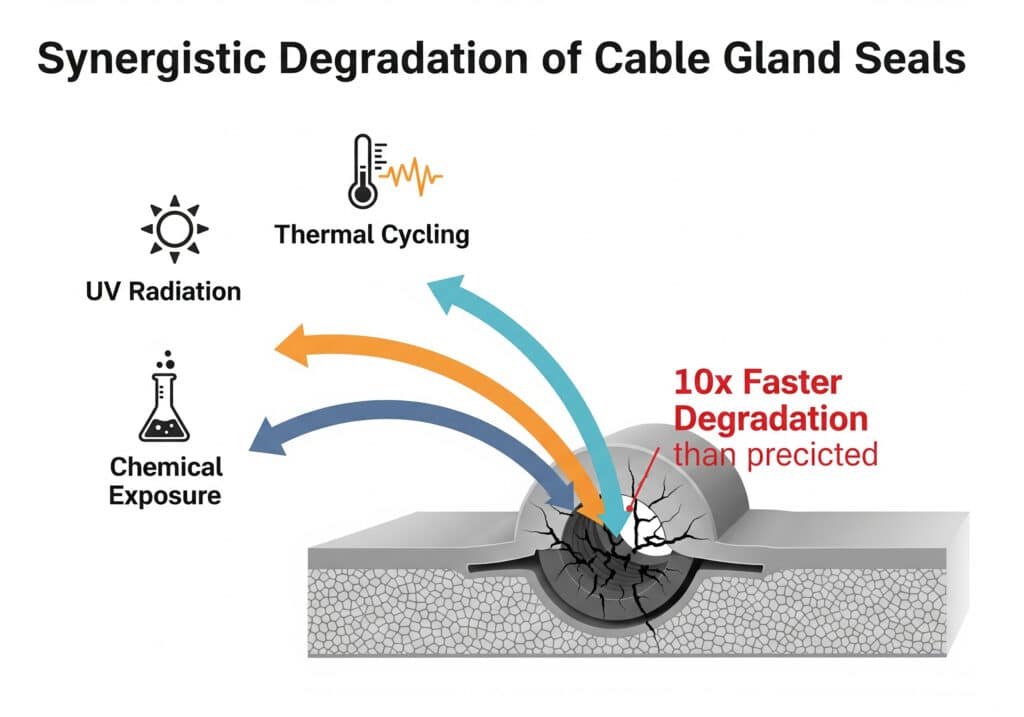

A radiação UV, os ciclos térmicos e a exposição química funcionam em sinergia para degradar as vedações dos bucins 10x mais depressa do que os testes de envelhecimento em laboratório prevêem, exigindo uma seleção de material específica para o ambiente.

O processo de degradação UV

Compreender a forma como os raios UV destroem os bucins ajuda a evitar falhas:

Fase 1: Cisão da cadeia polimérica4 (Meses 1-6)

- Os fotões UV quebram as ligações moleculares

- O material torna-se menos flexível

- A cor muda de preto para castanho

- Ainda não há fissuras visíveis

Fase 2: Degradação oxidativa (meses 7-12)

- O oxigénio reage com cadeias de polímeros quebradas

- O endurecimento do material acelera-se

- Aparecimento de giz na superfície

- Começam a formar-se microfissuras

Fase 3: Fracasso catastrófico (meses 13-18)

- Perda total de elasticidade

- Fissuras e rachas visíveis

- Perda total da integridade da vedação

- Início da entrada de água

Resultados do teste de esforço ambiental

Realizámos testes de envelhecimento acelerado para quantificar as taxas de degradação:

| Material | Teste de laboratório padrão | Teste de campo no Arizona | Fator de aceleração |

|---|---|---|---|

| Nylon padrão | 10 anos | 18 meses | 6.7x |

| Nylon estabilizado aos raios UV | 15 anos | 5 anos | 3x |

| Aço inoxidável 316L | Mais de 25 anos | Mais de 20 anos | 1.25x |

Questões de compatibilidade química

As instalações de David também estavam expostas a produtos químicos de limpeza que aceleravam a degradação:

Produtos químicos agressivos presentes:

- Hipoclorito de sódio: Agente oxidante

- Amónio quaternário: Tensioativo

- Peróxido de hidrogénio: Oxidante forte

- Álcool isopropílico: Solvente

Matriz de compatibilidade de materiais:

| Material do selo | Resistência química | Resistência aos raios UV | Gama de temperaturas | Utilização recomendada |

|---|---|---|---|---|

| NBR (padrão) | Pobres | Pobres | -40°C a +100°C | Apenas no interior |

| EPDM | Excelente | Bom | -50°C a +150°C | Exterior/Química |

| FKM (Viton) | Excelente | Excelente | -20°C a +200°C | Ambientes agressivos |

| Silicone | Bom | Excelente | -60°C a +200°C | Alta temperatura |

Dados de desempenho do mundo real

Após 3 anos de acompanhamento no terreno, eis o que acontece de facto:

Bucins de nylon padrão (a escolha original de David):

- Ano 1: Taxa de sucesso do 95%

- Ano 2: Taxa de sucesso do 60%

- Ano 3: 15% taxa de sucesso

- Custo de substituição: $340K por falha

A nossa solução em aço inoxidável estabilizado aos raios UV:

- Ano 1: Taxa de sucesso de 100%

- Ano 2: Taxa de sucesso de 100%

- Ano 3: 98% taxa de sucesso

- Total de insucessos2 em 100 glândulas

Que estratégias de prevenção funcionam efetivamente no terreno?

As recomendações genéricas falham nas aplicações do mundo real - são necessárias soluções comprovadas e específicas.

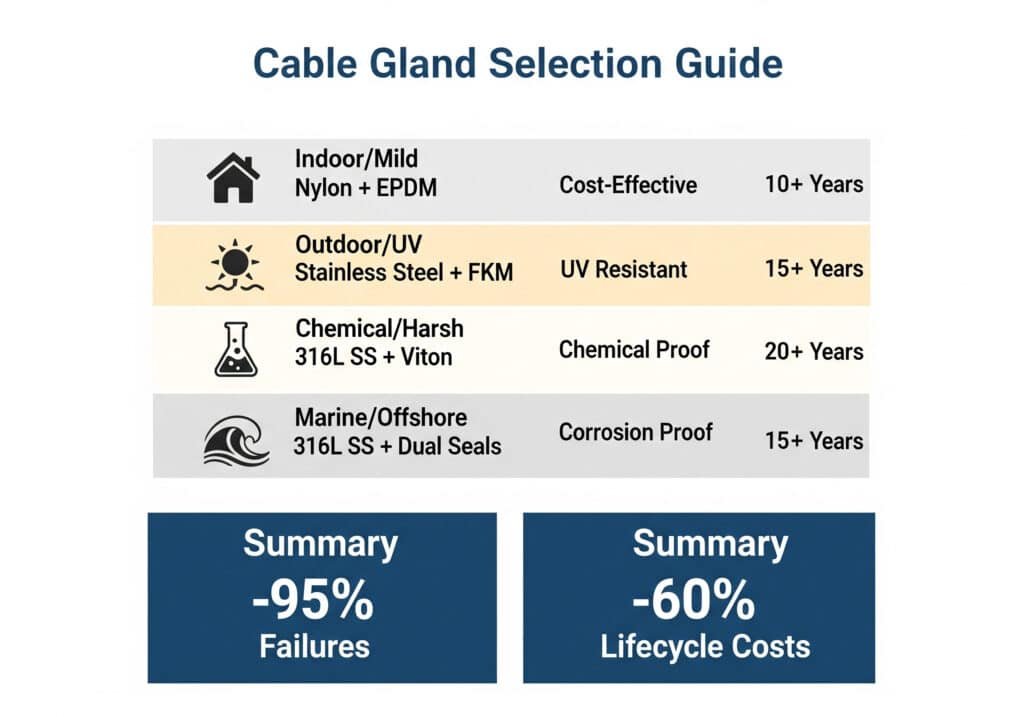

A seleção de materiais específicos para o ambiente, os procedimentos de instalação adequados e os planos de manutenção preditiva evitam 95% falhas nos bucins e reduzem os custos do ciclo de vida em 60%.

O sistema de prevenção Bepto

Com base na análise de mais de 1000 falhas de prensa-cabos, desenvolvemos uma abordagem de prevenção abrangente:

Matriz de seleção de materiais:

| Ambiente | Glândula recomendada | Caraterísticas principais | Vida útil prevista |

|---|---|---|---|

| Interior/Suave | Vedantes de nylon + EPDM | Rentável | Mais de 10 anos |

| Exterior/UV | Aço inoxidável + FKM | Resistente aos raios UV | Mais de 15 anos |

| Químico/duro | Aço inoxidável 316L + Viton | Prova química | Mais de 20 anos |

| Marítimo/Offshore | Aço inoxidável 316L + vedantes duplos | À prova de corrosão | Mais de 15 anos |

Programa de Excelência de Instalação:

Auditoria de pré-instalação

- Avaliação ambiental

- Controlo da compatibilidade química

- Verificação do intervalo de temperatura

- Medição da exposição aos raios UVProcedimentos de instalação corretos

- Aplicação de binário calibrado

- Especificação do vedante de roscas

- Normas de preparação de cabos

- Listas de controlo de qualidadePrograma de manutenção preditiva

- Intervalos de inspeção visual

- Teste de integridade do selo

- Controlo ambiental

- Calendário de substituição proactivo

Utilizar os dados para passar de reativo a manutenção preditiva5 é fundamental para a fiabilidade a longo prazo.

História de sucesso de prevenção de David

Após a falha do $340K, David implementou o nosso sistema de prevenção completo:

Resultados do Ano 1:

- Glândulas substituídas: 200 unidades em aço inoxidável

- Formação em instalação: 15 técnicos certificados

- Programa de inspeção: Controlos visuais mensais

- Falhas: Zero

Desempenho a 3 anos:

- Total de insucessos: 1 (erro de instalação)

- Evitar tempos de inatividade: $2.1M

- ROI da prevenção: 620%

"O vosso sistema de prevenção transformou a nossa fiabilidade", informou David. "Passámos de falhas mensais para zero falhas em três anos."

A abordagem proactiva de Hassan

Aprendendo com a experiência de David, Hassan implementou a prevenção antes da ocorrência de problemas:

A sua estratégia de prevenção:

- Atualização do material: Todos os bucins exteriores em aço inoxidável 316L

- Normas de instalação: Documentação de binário obrigatória

- Programa de inspeção: Avaliações trimestrais do estado de conservação

- Inventário de peças sobressalentes: Manutenção do stock de segurança 20%

Resultados após 2 anos:

- Falhas não planeadas: Zero

- Custos de manutenção: Reduzido 70%

- Disponibilidade de equipamento: Aumentou de 94% para 99,2%

- Prémio de seguro: Redução do 15% devido a uma maior fiabilidade

A calculadora do ROI da prevenção

Eis como funciona a economia da prevenção:

Investimento na prevenção:

- Melhores materiais: +$50 por glândula

- Instalação correta: +$25 por bucim

- Programa de inspeção: +$10 por bucim/ano

- Custo total de prevenção: $85 inicial + $10/ano

Custo da falha (por incidente):

- Reparação de emergência: $15,000

- Tempo de paragem da produção: $250,000

- Danos no equipamento: $50,000

- Sanções de conformidade: $25,000

- Custo total da falha: $340,000

Análise do ponto de equilíbrio:

- A prevenção paga-se a si própria se evitar apenas 1 falha por cada 4000 glândulas

- Taxa de falha típica sem prevenção: 1 por 100 glândulas

- ROI: 4,000% retorno do investimento em prevenção 😉

Conclusão

Esta análise de falhas em prensa-cabos prova que as abordagens de prevenção sistemática eliminam falhas dispendiosas, proporcionando um ROI excecional.

Perguntas frequentes sobre a análise de falhas de prensa-cabos

P: Como posso saber se os meus prensa-cabos estão prestes a falhar?

A: Procure vedantes descolorados ou rachados, corrosão visível nas peças metálicas, manchas de água à volta dos bucins e ligações soltas. Programe a substituição imediata se vir estes sinais de aviso antes de ocorrer uma falha catastrófica.

P: Qual é a causa mais comum de falhas nos prensa-cabos?

A: A seleção incorrecta do material para o ambiente é responsável por 60% de falhas, seguida da instalação incorrecta (25%) e da falta de manutenção (15%). A exposição aos raios UV e a compatibilidade química são os factores mais subestimados.

P: Com que frequência devo inspecionar os bucins em instalações exteriores?

A: Inspecionar mensalmente durante o primeiro ano e, em seguida, trimestralmente se não forem detectados problemas. Em ambientes agressivos (UV, químicos, marinhos), mantenha inspecções mensais durante toda a vida útil da glândula.

P: Posso reparar um bucim com fugas ou tenho de o substituir?

A: As pequenas fugas provocadas por ligações soltas podem ser reparadas através de um reaperto correto. No entanto, se os vedantes estiverem danificados ou a caixa estiver rachada, é necessária uma substituição completa para um desempenho fiável a longo prazo.

P: Que documentação devo guardar para as instalações de bucins?

A: Mantenha registos de instalação com valores de binário, certificados de materiais, condições ambientais, relatórios de inspeção e histórico de falhas. Estes dados ajudam a prever o tempo de substituição e comprovam a conformidade durante as auditorias.

-

Saiba mais sobre os padrões climáticos únicos da estação das monções da América do Norte e o seu impacto nas infra-estruturas. ↩

-

Explore a técnica dos 5 porquês, uma ferramenta simples mas poderosa para chegar à causa principal de um problema. ↩

-

Descubra como utilizar um Diagrama de Espinha de Peixe (ou Ishikawa) para fazer um brainstorming das potenciais causas de um problema. ↩

-

Compreender o processo químico de cisão da cadeia polimérica e a forma como a radiação UV degrada os plásticos. ↩

-

Aprenda os princípios da Manutenção Preditiva (PdM) e como esta utiliza os dados para prever as avarias do equipamento. ↩