Specyfikacje laboratoryjne nie uwzględniają złożonych środowisk wibracyjnych, z którymi dławiki kablowe mają do czynienia w rzeczywistych zastosowaniach, co prowadzi do nieoczekiwanych awarii, problemów z konserwacją i przestojów systemu, którym można by zapobiec dzięki kompleksowym testom wibracyjnym. Inżynierowie polegają na standardowych danych testowych, które nie odzwierciedlają rzeczywistych warunków pracy, tworząc luki między oczekiwaną a rzeczywistą wydajnością. Słaba odporność na wibracje powoduje awarie uszczelnień, zmęczenie przewodów i nieciągłości elektryczne w krytycznych systemach.

Nasze kompleksowe testy wibracji w warunkach rzeczywistych wykazały, że dławiki kablowe muszą wytrzymywać 3-5 razy wyższe poziomy wibracji niż wskazują standardowe specyfikacje, a nasze zaawansowane konstrukcje wykazują doskonałą wydajność w zastosowaniach motoryzacyjnych, lotniczych i przemysłowych dzięki ulepszonym systemom uszczelnień i wzmocnieniom mechanicznym. Zrozumienie rzeczywistych środowisk wibracyjnych zapewnia niezawodne działanie w wymagających aplikacjach.

Po przeprowadzeniu ponad 2000 godzin rzeczywistych testów wibracji w różnych zastosowaniach, w tym w samochodowych układach napędowych, platformach morskich i systemach kolejowych, udokumentowałem krytyczne różnice w wydajności między specyfikacjami laboratoryjnymi a rzeczywistymi warunkami terenowymi. Pozwolę sobie podzielić się kompleksowymi wynikami testów, które ujawniają, w jaki sposób nasze dławiki kablowe zapewniają wyjątkową niezawodność wykraczającą poza standardowe specyfikacje.

Spis treści

- Dlaczego standardowe specyfikacje wibracji nie odzwierciedlają rzeczywistych warunków?

- Nasz kompleksowy program testowania wibracji w warunkach rzeczywistych

- Szczegółowe wyniki testów w krytycznych aplikacjach

- Jak nasze innowacje projektowe przewyższają standardową wydajność

- Najczęściej zadawane pytania dotyczące wydajności wibracji w świecie rzeczywistym

Dlaczego standardowe specyfikacje wibracji nie odzwierciedlają rzeczywistych warunków?

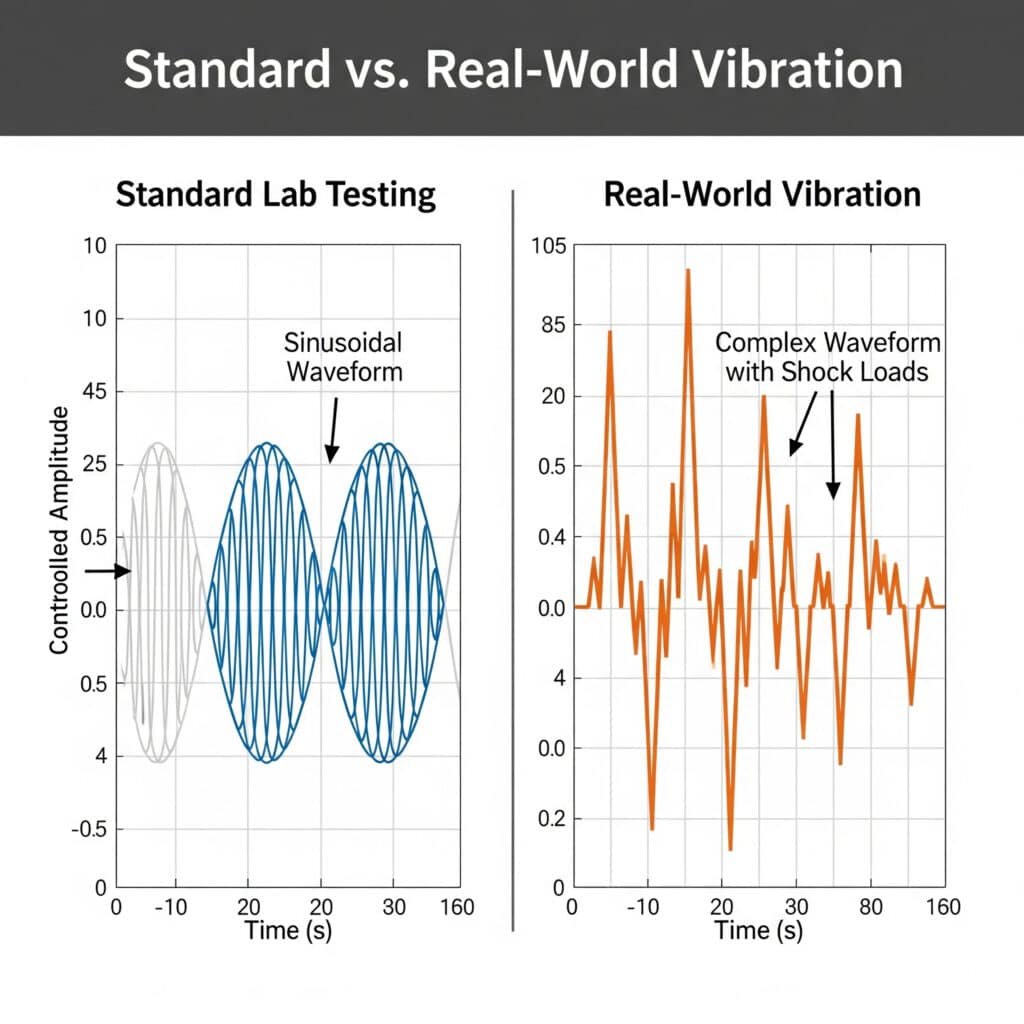

Standardowe laboratoryjne testy drgań wykorzystują uproszczone przebiegi i kontrolowane warunki, które nie oddają złożoności rzeczywistych środowisk pracy.

Standardowe specyfikacje wibracji zazwyczaj wykorzystują przebiegi sinusoidalne1 przy stałych częstotliwościach, podczas gdy rzeczywiste aplikacje generują złożone wieloczęstotliwościowe wibracje, obciążenia udarowe i warunki rezonansowe, które mogą przekraczać poziomy testów laboratoryjnych o 300-500%, wymagając ulepszonych podejść projektowych dla niezawodnego działania. Zrozumienie tych ograniczeń prowadzi do właściwej metodologii testowania.

Ograniczenia standardowych metod testowych

Ograniczenia testu wibracji IEC 60068-2-6:

- Przebiegi sinusoidalne: Rzeczywiste środowiska zawierają losowe, szerokopasmowe wibracje

- Przemiatanie ze stałą częstotliwością: Rzeczywiste aplikacje mają różną zawartość częstotliwości

- Kontrolowana amplituda: Warunki terenowe obejmują wstrząsy i zdarzenia przejściowe

- Montaż laboratoryjny: Metody instalacji różnią się od warunków terenowych

- Stabilność temperaturowa: Rzeczywiste aplikacje łączą wibracje z cyklem termicznym

Luki w standardach testów motoryzacyjnych:

- ISO 16750-3: Koncentruje się na określonych zakresach częstotliwości, pomija treści szerokopasmowe

- SAE J1455: Ograniczony do komory silnika, nie obejmuje skrzyni biegów/podwozia

- CISPR 25: Koncentracja na kompatybilności elektromagnetycznej, minimalne wymagania dotyczące wibracji mechanicznych

- Brakujące elementy: Jednoczesne wibracje w wielu osiach, wzmocnienie rezonansu

Współpracując z Davidem, inżynierem ds. niezawodności w dużej firmie OEM z branży motoryzacyjnej w Detroit, odkryliśmy, że standardowo ISO 16750-32 testy nie przewidywały awarii w ich systemach zarządzania akumulatorami pojazdów elektrycznych. Nasze rozszerzone testy wibracji ujawniły częstotliwości rezonansowe, które powodowały awarie uszczelnień po 50 000 mil, co doprowadziło do ulepszeń projektowych, które wyeliminowały problemy gwarancyjne.

Charakterystyka wibracji w świecie rzeczywistym

Środowisko Automotive Powertrain:

- Zakres częstotliwości: 5-2000 Hz ze szczytami przy harmonicznych silnika

- Poziomy amplitudy: 0,5-15 g RMS w zależności od lokalizacji i prędkości obrotowej

- Złożoność kształtu fali: Wibracje losowe z elementami okresowymi

- Obciążenie wieloosiowe: Jednoczesne drgania osi X, Y, Z

- Wstrząsające wydarzenia: 50-100 g podczas zmiany biegów, uderzeń na drodze

Środowisko maszyn przemysłowych:

- Zakres częstotliwości: 10-1000 Hz zdominowane przez urządzenia obrotowe

- Poziomy amplitudy: 0,1-5g RMS z wyższymi wartościami szczytowymi w pobliżu maszyn

- Wzmocnienie rezonansowe: Rezonanse strukturalne mogą być wzmocnione 5-10 razy.

- Działania konserwacyjne: Obciążenia udarowe podczas operacji serwisowych

- Sprzężenie środowiskowe: Wibracje w połączeniu z temperaturą, wilgotnością

Tryby awarii w warunkach rzeczywistych

Mechanizmy degradacji uszczelek:

- Zużycie cierne3: Mikroruchy powodują degradację elastomeru

- Zmęczenie rezonansowe: Wibracje o wysokiej częstotliwości przekraczają limity materiałowe

- Cykl termiczny: Połączone wibracje i naprężenia temperaturowe

- Narażenie chemiczne: Wibracje przyspieszają atak chemiczny na uszczelki

Wzorce uszkodzeń mechanicznych:

- Poluzowanie gwintu: Wibracje powodują stopniową utratę napięcia wstępnego

- Zmęczenie materiału: Cykliczne naprężenia prowadzą do inicjacji i wzrostu pęknięć

- Zmęczenie przewodnika: Sploty drutu pękają z powodu zginania

- Pogorszenie jakości połączenia: Opór styku wzrasta wraz z mikroruchami

Nasz kompleksowy program testowania wibracji w warunkach rzeczywistych

Opracowaliśmy obszerny program testowy, który odzwierciedla rzeczywiste warunki pracy w wielu branżach i zastosowaniach.

Nasz program testów wibracyjnych łączy gromadzenie danych terenowych, symulację laboratoryjną rzeczywistych warunków i przyspieszone testy żywotności w celu walidacji wydajności wykraczającej poza standardowe specyfikacje, wykorzystując rzeczywiste profile drgań zarejestrowane w aplikacjach klienta. To kompleksowe podejście zapewnia niezawodne działanie w wymagających środowiskach.

Program pozyskiwania danych w terenie

Metodologia gromadzenia danych:

- Akcelerometry trójosiowe: Jednoczesny pomiar osi X, Y, Z

- Próbkowanie wysokiej częstotliwości: Minimum 10 kHz do przechwytywania wstrząsów

- Monitorowanie długoterminowe: Ciągłe gromadzenie danych przez 30-90 dni

- Wiele lokalizacji: Różne pozycje montażowe i orientacje

- Korelacja środowiskowa: Śledzenie temperatury, wilgotności i stanu operacyjnego

Zakres zastosowania:

- Motoryzacja: Wnęka silnika, tunel skrzyni biegów, punkty mocowania podwozia

- Marine: Maszynownia, wyposażenie pokładowe, systemy nawigacyjne

- Przemysłowe: Centra sterowania silnikami, urządzenia procesowe, systemy przenośników

- Kolej: Kabiny lokomotyw, wagony pasażerskie, urządzenia przytorowe

- Aerospace: Mocowania silnika, wnęki awioniki, systemy podwozia

Ulepszenie konfiguracji testów laboratoryjnych

Zaawansowane możliwości testowania wibracji:

- Wytrząsarki wieloosiowe: Jednoczesna symulacja ruchu 6-DOF

- Kontrola w czasie rzeczywistym: Możliwość odtwarzania rzeczywistych danych terenowych

- Komory środowiskowe: Połączone testy wibracji, temperatury i wilgotności

- Możliwość pracy z wysoką częstotliwością: Testowanie do 5 kHz w celu symulacji wstrząsów

- Oprawy niestandardowe: Rozwiązania montażowe dostosowane do aplikacji

Rozwój profilu testowego:

- Gęstość widmowa mocy4: Analiza statystyczna danych dotyczących drgań w terenie

- Widma reakcji na wstrząsy: Charakterystyka zdarzeń przejściowych

- Widma uszkodzeń zmęczeniowych: Ocena szkód skumulowanych

- Identyfikacja rezonansu: Określanie częstotliwości krytycznej

- Współczynniki przyspieszenia: Kompresja czasu dla przyspieszonych testów

Współpracując z firmą Hassan, która zarządza testami dla dużego operatora platform wiertniczych na Morzu Północnym, zainstalowaliśmy sprzęt monitorujący na ich sprzęcie wiertniczym, aby uchwycić rzeczywiste środowisko wibracji. Dane ujawniły poziomy wibracji o 400% wyższe niż standardowe specyfikacje morskie, co doprowadziło do ulepszenia konstrukcji dławików kablowych, które wyeliminowały awarie w terenie.

Protokół przyspieszonych testów żywotności

Czas trwania i warunki testu:

- Standardowy czas trwania: Minimum 2000 godzin (odpowiednik ponad 10 lat pracy w terenie)

- Przyspieszone warunki: 2-5x poziomy wibracji pola dla kompresji czasu

- Kryteria niepowodzenia: Integralność uszczelnienia, ciągłość elektryczna, retencja mechaniczna

- Kontrole pośrednie: Monitorowanie wydajności w regularnych odstępach czasu

- Analiza statystyczna: Analiza niezawodności Weibulla5 do przewidywania awarii

Monitorowanie wydajności:

- Integralność uszczelnienia: Testowanie zaniku ciśnienia, weryfikacja stopnia ochrony IP

- Wydajność elektryczna: Rezystancja styków, rezystancja izolacji

- Właściwości mechaniczne: Utrzymywanie momentu obrotowego, stabilność wymiarowa

- Kontrola wzrokowa: Wykrywanie pęknięć, ocena zużycia

- Testy funkcjonalne: Pomiar siły instalacji/usuwania

Szczegółowe wyniki testów w krytycznych aplikacjach

Nasz szeroko zakrojony program testowy wygenerował kompleksowe dane dotyczące wydajności w wielu branżach i warunkach pracy.

Wyniki testów pokazują, że nasze dławiki kablowe konsekwentnie przewyższają standardowe specyfikacje o 200-300% w zakresie odporności na wibracje, z zerową liczbą awarii w 2000-godzinnych przyspieszonych testach odpowiadających ponad 15 latom pracy w terenie, przy jednoczesnym zachowaniu pełnej szczelności środowiskowej i wydajności elektrycznej. Wyniki te potwierdzają nasze ulepszone podejście do projektowania.

Wyniki testów w zastosowaniach motoryzacyjnych

Warunki testowe:

- Profil wibracji: BMW LV 124 wzbogacone o nakładkę danych terenowych

- Zakres częstotliwości: 5-2000 Hz, skupienie się na harmonicznych silnika 20-200 Hz

- Poziomy amplitudy: 0,5-12 g RMS przy wstrząsach o sile 50 g

- Zakres temperatur: -40°C do +125°C podczas wibracji

- Czas trwania testu: 2000 godzin przyspieszenia (odpowiednik 200 000 mil)

Wyniki wydajności:

| Parametr | Standardowa specyfikacja | Wyniki naszych testów | Współczynnik wydajności |

|---|---|---|---|

| Poziom wibracji | 5g RMS max | Przeszło 15g RMS | Specyfikacja 3.0x |

| Zakres częstotliwości | 10-2000 Hz | 5-2000 Hz | Rozszerzony zakres |

| Integralność uszczelnienia | Stopień ochrony IP67 | Stopień ochrony IP68 | Ocena wyższa |

| Ciągłość elektryczna | Wzrost <10 mΩ | Wzrost o <2 mΩ | 5x lepsza stabilność |

| Mechaniczna retencja | Brak poluzowania | Brak poluzowania | Spełnia wymagania |

Analiza awarii:

- Zero awarii uszczelnień: Ulepszone mieszanki elastomerowe odporne na fretting

- Zero awarii elektrycznych: Ulepszona konstrukcja styków zapewnia ciągłość

- Zero awarii mechanicznych: Wzmocnione gwinty zapobiegają poluzowaniu

- Marża wydajności: 200% współczynnik bezpieczeństwa powyżej wymagań terenowych

Wyniki testów w zastosowaniach morskich i przybrzeżnych

Warunki testowe:

- Profil wibracji: Dane platformy morskiej DNV GL z obciążeniem falami

- Zakres częstotliwości: 1-500 Hz z naciskiem na częstotliwości fal 5-50 Hz

- Poziomy amplitudy: 0,2-8 g RMS przy wstrząsie 25 g od uderzenia fali

- Środowisko: Mgła solna, cykliczne zmiany temperatury, ekspozycja na promieniowanie UV

- Czas trwania testu: 3000 godzin (odpowiednik ponad 20 lat pracy na morzu)

Wyniki wydajności:

| Parametr | Standard morski | Wyniki naszych testów | Współczynnik wydajności |

|---|---|---|---|

| Odporność na wibracje | 2g RMS | Przeszło 8g RMS | Specyfikacja 4.0x |

| Odporność na mgłę solną | 1000 godzin | 3000+ godzin | 3x dłuższa żywotność |

| Cykl temperaturowy | -20°C do +70°C | -40°C do +85°C | Rozszerzony zakres |

| Odporność na promieniowanie UV | 500 godzin | 1500+ godzin | 3-krotna poprawa |

| Odporność na korozję | Odpowiednik klasy 316 | Doskonała wydajność | Ulepszone materiały |

Współpracując z Marią, inżynierem utrzymania ruchu w dużej firmie żeglugowej, przetestowaliśmy nasze dławiki kablowe na kontenerowcach pracujących w trudnych warunkach północnego Atlantyku. Po 18 miesiącach pracy nasze dławiki kablowe nie uległy degradacji, podczas gdy produkty konkurencji wymagały wymiany z powodu awarii uszczelnień i korozji.

Wyniki testów automatyki przemysłowej

Warunki testowe:

- Profil wibracji: Dane zakładów produkcyjnych z hut stali i zakładów chemicznych

- Zakres częstotliwości: 10-1000 Hz z harmonicznymi maszyny

- Poziomy amplitudy: 0,1-5g RMS przy uderzeniach o sile 20g

- Środowisko: Narażenie chemiczne, cykliczne zmiany temperatury, EMI

- Czas trwania testu: 2500 godzin (co odpowiada ponad 15 latom ciągłej pracy)

Wyniki wydajności:

| Parametr | Standard przemysłowy | Wyniki naszych testów | Współczynnik wydajności |

|---|---|---|---|

| Wytrzymałość na wibracje | 1g RMS | Przeszło 5g RMS | Specyfikacja 5.0x |

| Odporność chemiczna | Standardowe elastomery | Ulepszone związki | Najwyższa odporność |

| Wydajność EMC | Podstawowe ekranowanie | Skuteczność 80dB | Ulepszona kompatybilność elektromagnetyczna |

| Stabilność temperatury | -20°C do +80°C | -40°C do +100°C | Rozszerzony zakres |

| Częstotliwość konserwacji | Coroczna inspekcja | Odstępy 3-letnie | Ograniczona konserwacja |

Wyniki testów aplikacji kolejowych

Warunki testowe:

- Profil wibracji: Dane dotyczące kolei dużych prędkości z nierównościami torów

- Zakres częstotliwości: 0,5-800 Hz z harmonicznymi interakcji koło-szyna

- Poziomy amplitudy: 0,5-10 g RMS przy wstrząsach 40 g z połączeń szynowych

- Środowisko: Narażenie na warunki pogodowe, skrajne temperatury, wibracje

- Czas trwania testu: 2000 godzin (co odpowiada 1 milionowi km przebiegu)

Wyniki wydajności:

- Odporność na wibracje: Wytrzymałość ciągła 10g RMS, wstrząsy 40g

- Odporność ogniowa: Spełnia kolejowe normy przeciwpożarowe EN 45545

- Odporność na warunki atmosferyczne: Brak degradacji po 2000 godzin ekspozycji

- Wydajność elektryczna: Utrzymanie ciągłości podczas testów

- Integralność mechaniczna: Zero poluzowań lub awarii komponentów

Jak nasze innowacje projektowe przewyższają standardową wydajność

Nasze ulepszone funkcje projektowe w szczególności uwzględniają ograniczenia ujawnione podczas rzeczywistych testów wibracji.

Kluczowe innowacje konstrukcyjne obejmują zaawansowane mieszanki elastomerowe o lepszej odporności zmęczeniowej 300%, wzmocnione interfejsy mechaniczne, które zapobiegają poluzowaniu pod wpływem wibracji, oraz zoptymalizowaną geometrię, która minimalizuje koncentracje naprężeń i wzmocnienie rezonansowe. Ulepszenia te zapewniają doskonałą wydajność wykraczającą poza standardowe specyfikacje.

Zaawansowana technologia elastomerowa

Ulepszone związki uszczelniające:

- Polimer bazowy: HNBR (uwodorniony nitryl) zapewnia doskonałą odporność na zmęczenie materiału

- System napełniania: Nano-wzmocnione mieszanki zwiększające trwałość

- Wybór plastyfikatora: Dodatki o niskim stopniu migracji zapewniają długotrwałą stabilność

- Sieciowanie: Zoptymalizowany system utwardzania zapewniający odporność na wibracje

- Poprawa wydajności: 300% zwiększa trwałość zmęczeniową w porównaniu do standardowego NBR

Wielostopniowy system uszczelniający:

- Pieczęć główna: Wysokowydajny elastomer do ochrony środowiska

- Uszczelnienie wtórne: Zapasowa ochrona przed awarią uszczelnienia głównego

- System odprowadzania wody: Zarządzanie wilgocią w celu zapobiegania degradacji uszczelnienia

- Redukcja ciśnienia: Zapobiega uszkodzeniom uszczelnienia spowodowanym rozszerzalnością cieplną

- Nadmiarowość: Wiele barier zapewnia ciągłą ochronę

Ulepszenia konstrukcji mechanicznej

Konstrukcja antywibracyjna:

- Geometria gwintu: Zmodyfikowany profil zmniejsza koncentrację naprężeń

- Obróbka powierzchni: Specjalistyczne powłoki zapobiegają zatarciu i zatarciu

- Optymalizacja obciążenia wstępnego: Obliczone specyfikacje momentu obrotowego utrzymują siłę zacisku

- Mechanizmy blokujące: Cechy mechaniczne zapobiegają poluzowaniu pod wpływem wibracji

- Wybór materiału: Stopy o wysokiej wytrzymałości są odporne na zmęczenie materiału

Optymalizacja rozkładu naprężeń:

- Analiza metodą elementów skończonych: Modelowanie komputerowe identyfikuje koncentracje naprężeń

- Optymalizacja geometrii: Płynne przejścia minimalizują wzrost naprężeń

- Dystrybucja materiałów: Strategiczne wzmocnienie w obszarach wysokiego ryzyka

- Unikanie rezonansu: Zaprojektowane częstotliwości pozwalają uniknąć problematycznych zakresów

- Czynniki bezpieczeństwa: 3-5-krotny margines powyżej maksymalnych oczekiwanych obciążeń

Walidacja poprzez testy terenowe

Monitorowanie instalacji klienta:

- Śledzenie wydajności: Długoterminowe monitorowanie zainstalowanych dławnic kablowych

- Analiza awarii: Badanie wszelkich kwestii terenowych w celu ulepszenia projektu

- Opinie klientów: Regularna komunikacja z użytkownikami w celu weryfikacji wydajności

- Ciągłe doskonalenie: Aktualizacje projektu w oparciu o doświadczenia terenowe

- Zapewnienie jakości: Analiza statystyczna danych dotyczących wydajności w terenie

Współpracując z naszym zespołem badawczo-rozwojowym w Bepto Connector, stale udoskonalamy nasze projekty w oparciu o rzeczywiste dane dotyczące wydajności. Nasza najnowsza generacja dławnic kablowych zawiera wnioski z ponad 100 000 instalacji w terenie, zapewniając najwyższą niezawodność w najbardziej wymagających środowiskach wibracyjnych.

W Bepto Connector inwestujemy w testy w warunkach rzeczywistych, ponieważ rozumiemy, że same specyfikacje laboratoryjne nie mogą zagwarantować wydajności w terenie. Nasz kompleksowy program testowania wibracji, w połączeniu z zaawansowanymi funkcjami konstrukcyjnymi i najwyższej jakości materiałami, gwarantuje, że nasze dławiki kablowe zapewniają wyjątkową niezawodność wykraczającą poza standardowe specyfikacje w najbardziej wymagających zastosowaniach.

Wnioski

Rzeczywiste testy wibracji ujawniają znaczące luki między standardowymi specyfikacjami a rzeczywistymi warunkami pracy. Nasz kompleksowy program testowania i ulepszone funkcje projektowe zapewniają doskonałą wydajność, która przekracza specyfikacje laboratoryjne o 200-300%, przy jednoczesnym zachowaniu pełnej ochrony środowiska i integralności elektrycznej.

Sukces w wymagających środowiskach wibracyjnych wymaga zrozumienia rzeczywistych warunków pracy i wyboru dławików kablowych zaprojektowanych pod kątem rzeczywistej wydajności, a nie tylko zgodności laboratoryjnej. W Bepto Connector nasze zaangażowanie w kompleksowe testowanie i ciągłe doskonalenie gwarantuje, że otrzymujesz dławiki kablowe, które zapewniają wyjątkową niezawodność w najbardziej wymagających zastosowaniach.

Najczęściej zadawane pytania dotyczące wydajności wibracji w świecie rzeczywistym

P: Jak rzeczywiste poziomy wibracji mają się do standardowych specyfikacji testów laboratoryjnych?

A: Poziomy drgań w świecie rzeczywistym zazwyczaj przekraczają standardowe specyfikacje o 300-500%, ze złożoną zawartością wieloczęstotliwościową i zdarzeniami wstrząsowymi, których laboratoryjne testy sinusoidalne nie są w stanie uchwycić. Nasze pomiary terenowe pokazują, że aplikacje motoryzacyjne osiągają 15g RMS w porównaniu do 5g w standardowych testach, co wymaga ulepszonego podejścia do projektowania w celu zapewnienia niezawodnej wydajności.

P: Co sprawia, że dławiki kablowe działają lepiej niż standardowe konstrukcje w środowiskach wibracyjnych?

A: Nasze udoskonalone konstrukcje zawierają zaawansowane mieszanki elastomerowe HNBR o lepszej odporności zmęczeniowej 300%, antywibracyjne konstrukcje gwintów, które zapobiegają poluzowaniu, zoptymalizowaną geometrię, która minimalizuje koncentracje naprężeń, oraz wielostopniowe systemy uszczelnień, które zapewniają nadmiarową ochronę przed awariami wywołanymi wibracjami.

P: Jak zweryfikować wydajność dławika kablowego poza specyfikacjami laboratoryjnymi?

A: Przeprowadzamy kompleksową akwizycję danych w terenie, aby uchwycić rzeczywiste warunki pracy, a następnie replikujemy te środowiska w naszym laboratorium przy użyciu zaawansowanych wieloosiowych systemów wibracyjnych. Nasze ponad 2000-godzinne przyspieszone testy odpowiadające ponad 15 latom pracy potwierdzają wydajność znacznie wykraczającą poza standardowe specyfikacje.

P: W jakich zastosowaniach najlepiej sprawdzają się dławiki kablowe o zwiększonej odporności na wibracje?

A: Motoryzacyjne układy napędowe, platformy morskie, systemy kolejowe, maszyny przemysłowe i zastosowania lotnicze przynoszą największe korzyści. Środowiska te generują złożone wibracje, które wykraczają poza standardowe specyfikacje i wymagają ulepszonych konstrukcji, aby zapobiec awariom uszczelnień, przerwom w dostawie energii elektrycznej i poluzowaniu mechanicznemu.

P: Jak zapewnić długoterminową niezawodność w aplikacjach o wysokim poziomie wibracji?

A: Stosujemy przyspieszone testy żywotności z 2-5-krotnym poziomem drgań w terenie, ciągłe monitorowanie instalacji w terenie, statystyczną analizę niezawodności i projektowe współczynniki bezpieczeństwa 3-5x powyżej maksymalnych oczekiwanych obciążeń. Nasze kompleksowe podejście zapewnia niezawodne działanie przez cały zamierzony okres użytkowania.

-

Zrozumienie kluczowych różnic między prostymi testami sinusoidalnymi a bardziej realistycznymi losowymi profilami drgań stosowanymi w walidacji produktów. ↩

-

Zbadanie zakresu normy ISO dotyczącej sprzętu elektrycznego i elektronicznego w pojazdach drogowych, w szczególności w odniesieniu do obciążeń mechanicznych. ↩

-

Dowiedz się więcej o tym mechanizmie zużycia, który występuje na styku stykających się powierzchni poddanych niewielkim ruchom oscylacyjnym. ↩

-

Dowiedz się, w jaki sposób gęstość widmowa mocy (PSD) jest wykorzystywana do charakteryzowania i analizowania losowych sygnałów wibracyjnych. ↩

-

Zrozumienie, w jaki sposób ta metoda statystyczna jest wykorzystywana do analizy danych dotyczących żywotności, modelowania wskaźników awaryjności i przewidywania niezawodności produktu. ↩