Martwisz się o jakość dławików kablowych w krytycznych zastosowaniach? Jeden wadliwy komponent może zatrzymać całą linię produkcyjną.

Nasz ISO 90011 Certyfikowany proces produkcji zapewnia stałą jakość dławików kablowych dzięki systematycznej kontroli jakości na każdym etapie - od kontroli surowców po testowanie produktu końcowego, eliminując wady i gwarantując niezawodne działanie w aplikacjach.

Wczoraj David, kierownik ds. zaopatrzenia w dużej firmie z branży automatyki, zadzwonił do mnie sfrustrowany po otrzymaniu partii "certyfikowanych" dławików kablowych, które zawiodły podczas instalacji. System jakości dostawcy był fasadowy - żadnych prawdziwych testów, żadnej identyfikowalności, tylko papierkowa robota. Właśnie dlatego zbudowaliśmy nasz system ISO 9001 od podstaw 😉.

Spis treści

- Co właściwie oznacza certyfikat ISO 9001 dla produkcji dławików kablowych?

- Jak kontrolujemy jakość od surowców do gotowych produktów?

- Jakie procedury testowania i kontroli gwarantują stałą wydajność?

- W jaki sposób nasz system dokumentacji zapewnia identyfikowalność i ciągłe doskonalenie?

Co właściwie oznacza certyfikat ISO 9001 dla produkcji dławików kablowych?

Zrozumienie ISO 9001 to nie tylko certyfikaty na ścianie - chodzi o posiadanie systemów, które faktycznie działają, gdy Twoja firma od nich zależy.

Certyfikat ISO 9001 wymaga udokumentowanych systemów zarządzania jakością, regularnych audytów zewnętrznych, procesów ciągłego doskonalenia i koncentracji na kliencie - zapewniając, że każdy dławik kablowy spełnia specyfikacje konsekwentnie, a nie tylko sporadycznie.

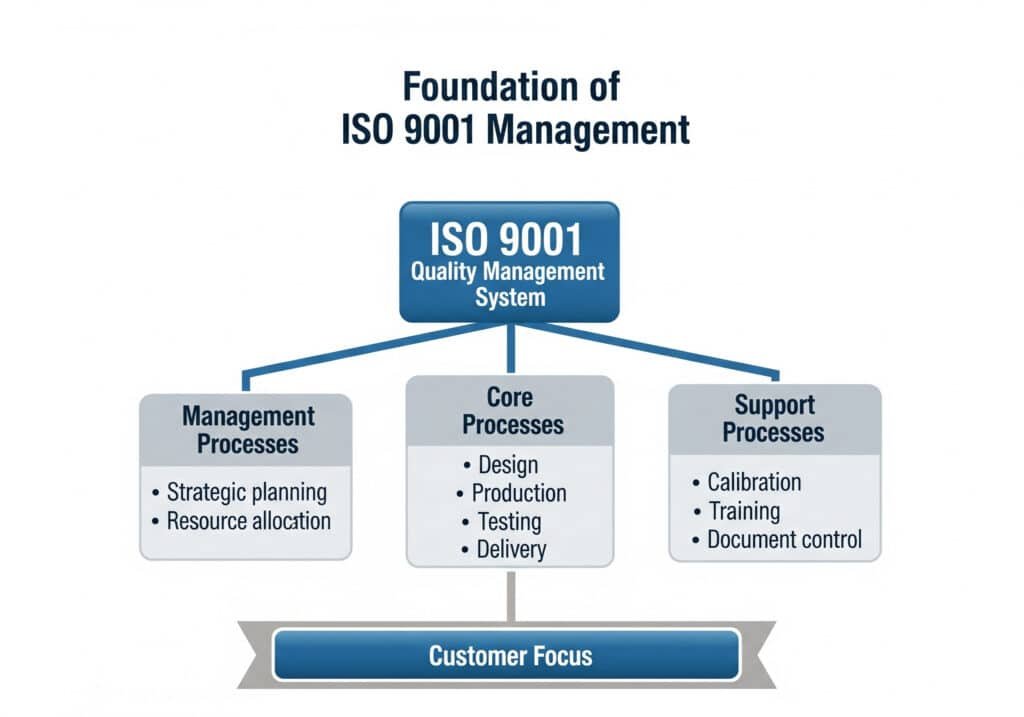

Podstawy zarządzania jakością ISO 9001

Podejście procesowe:

W Bepto nie tylko produkujemy dławnice kablowe - zarządzamy wzajemnie powiązanymi procesami, które zapewniają spójne wyniki. Każdy krok, od projektu do dostawy, odbywa się zgodnie z udokumentowanymi procedurami z jasnymi danymi wejściowymi, wyjściowymi i kontrolnymi.

Kluczowe kategorie procesów:

- Procesy zarządzania: Planowanie strategiczne, alokacja zasobów, przegląd zarządzania

- Podstawowe procesy: Projektowanie, zaopatrzenie, produkcja, testowanie, dostawa

- Procesy wsparcia: Kalibracja, szkolenia, kontrola dokumentów, audyty wewnętrzne

Zasada koncentracji na kliencie:

Norma ISO 9001 wymaga od nas zrozumienia i konsekwentnego spełniania wymagań klientów. Oznacza to:

- Regularne badania satysfakcji klientów i analiza informacji zwrotnych

- Jasne kanały komunikacji dla wymagań i zmian

- Proaktywna identyfikacja potrzeb i oczekiwań klientów

- Systematyczne rozpatrywanie skarg klientów i działania naprawcze

Prawdziwe ISO 9001 a certyfikaty papierowe

Złe doświadczenia Davida:

Jego poprzedni dostawca ubiegał się o certyfikat ISO 9001, ale go nie posiadał:

- Brak udokumentowanych procedur dla krytycznych procesów

- Brakujące zapisy kalibracji sprzętu pomiarowego

- Brak systemu identyfikowalności surowców

- Nieodpowiednie procedury testowania i kontroli

- Brak systematycznego podejścia do działań naprawczych

Nasze prawdziwe wdrożenie:

- Żywa dokumentacja: Procedury są faktycznie przestrzegane, a nie tylko archiwizowane.

- Regularne audyty: Zarówno wewnętrzne, jak i zewnętrzne audyty weryfikują zgodność

- Wymierne cele: Cele jakościowe z regularnym monitorowaniem

- Szkolenie pracowników: Wszyscy pracownicy rozumieją swoją rolę w zapewnianiu jakości

- Ciągłe doskonalenie: Regularne aktualizacje systemu na podstawie danych

ISO 9001:2015 Kluczowe wymagania dotyczące produkcji

Kontekst organizacji:

Analizujemy wewnętrzne i zewnętrzne czynniki wpływające na naszą zdolność do dostarczania wysokiej jakości dławnic kablowych:

- Trendy rynkowe i oczekiwania klientów

- Wymogi regulacyjne i standardy

- Rozwój technologii i innowacje

- Możliwości i ryzyko związane z dostawcami

- Wewnętrzne zasoby i kompetencje

Przywództwo i zaangażowanie:

Kierownictwo demonstruje przywództwo poprzez:

- Ustanowienie polityki jakości i celów

- Zapewnienie koncentracji na kliencie w całej organizacji

- Zapewnienie niezbędnych zasobów dla systemu jakości

- Promowanie świadomości i zaangażowania

- Wspieranie inicjatyw ciągłego doskonalenia

Myślenie oparte na ryzyku2:

Identyfikujemy i eliminujemy zagrożenia, które mogą mieć wpływ na jakość produktów:

- Ryzyko związane z jakością dostawcy i strategie jego ograniczania

- Zapobieganie awariom sprzętu i jego konserwacja

- Czynniki środowiskowe wpływające na produkcję

- Ryzyko związane z zasobami ludzkimi i potrzeby szkoleniowe

- Zmiany wymagań rynku i klientów

Struktura systemu zarządzania jakością

Hierarchia dokumentów:

- Podręcznik jakości: Ogólny opis systemu i zasady

- Procedury: Instrukcje procesu krok po kroku

- Instrukcje robocze: Szczegółowe wskazówki dotyczące zadań

- Formularze i rejestry: Dowody wdrożenia systemu

Integracja procesów:

Nasz system zarządzania jakością integruje się z:

- IATF 169493: Wymagania specyficzne dla branży motoryzacyjnej

- Zarządzanie środowiskiem: Zasady ISO 14001

- Bezpieczeństwo i higiena pracy: Środki zapobiegania ryzyku

- Bezpieczeństwo informacji: Ochrona danych i poufność

Proces certyfikacji i nadzoru

Wstępna certyfikacja:

- Etap 1 audytu: Przegląd dokumentacji i ocena gotowości

- Etap 2 audytu: Weryfikacja wdrożenia na miejscu

- Decyzja o certyfikacji oparta na dowodach zgodności

- Wydawanie certyfikatów o określonym zakresie i ważności

Bieżący nadzór:

- Coroczne audyty nadzoru przeprowadzane przez jednostkę certyfikującą

- Ciągłe monitorowanie skuteczności systemu

- Spotkania z kierownictwem w celu oceny systemu

- Wdrożenie i weryfikacja działań naprawczych

W Bepto nasz certyfikat ISO 9001 to nie tylko narzędzie marketingowe - to podstawa naszego codziennego działania, aby zapewnić, że dławiki kablowe konsekwentnie spełniają specyfikacje.

Jak kontrolujemy jakość od surowców do gotowych produktów?

Kontrola jakości to nie tylko kontrola końcowa - jest ona wbudowana w każdy etap naszego procesu produkcyjnego, aby zapobiegać wadom przed ich wystąpieniem.

Nasz system kontroli jakości obejmuje kontrolę materiałów przychodzących, monitorowanie procesu, statystyczna kontrola procesu4i testowanie produktu końcowego - zapewniając, że wady są wychwytywane i korygowane natychmiast, a nie docierają do klientów.

Kontrola jakości materiałów przychodzących

Proces kwalifikacji dostawców:

Zanim jakikolwiek materiał trafi do naszego zakładu, dostawcy muszą przejść rygorystyczne kwalifikacje:

Ocena techniczna:

- Ocena zdolności produkcyjnych

- Audyt i certyfikacja systemu jakości

- Proces testowania i zatwierdzania próbek

- Wydajność i niezawodność dostaw

- Stabilność finansowa i ciągłość działania

Specyfikacja materiałowa:

Każdy surowiec posiada szczegółowe specyfikacje obejmujące:

- Skład chemiczny i właściwości mechaniczne

- Tolerancje wymiarowe i wykończenie powierzchni

- Wymagania dotyczące certyfikacji (certyfikaty materiałowe)

- Wymagania dotyczące pakowania i obsługi

- Potrzeby w zakresie identyfikowalności i identyfikacji

Procedury kontroli przychodzącej:

Mosiądz Surowce:

- Weryfikacja składu chemicznego za pomocą spektrometru

- Kontrola wymiarów za pomocą skalibrowanych narzędzi pomiarowych

- Ocena jakości powierzchni pod kątem wad

- Testowanie twardości pod kątem właściwości mechanicznych

- Weryfikacja certyfikatu zgodności

Nylon i materiały polimerowe:

- Testy identyfikacji materiałów (spektroskopia FTIR)

- Pomiar zawartości wilgoci

- Dopasowanie kolorów i kontrola spójności

- Testowanie wskaźnika płynięcia dla przetwarzania

- Weryfikacja zgodności środowiskowej (RoHS, REACH)

Elementy ze stali nierdzewnej:

- Weryfikacja klasy poprzez analizę chemiczną

- Testy odporności na korozję

- Potwierdzenie właściwości mechanicznych

- Ocena jakości wykończenia powierzchni

- Testowanie przenikalności magnetycznej w razie potrzeby

Kontrola jakości w trakcie procesu

Monitorowanie linii produkcyjnej:

Kontrola procesu formowania wtryskowego:

- Monitorowanie temperatury w wielu strefach

- Weryfikacja parametrów ciśnienia i prędkości

- Śledzenie spójności czasu cyklu

- Kontrola pierwszego artykułu dla każdej konfiguracji

- Wdrożenie statystycznej kontroli procesu (SPC)

Kontrola jakości obróbki CNC:

- Monitorowanie zużycia i wymiana narzędzi

- Weryfikacja wymiarów podczas produkcji

- Pomiar wykończenia powierzchni

- Weryfikacja tolerancji geometrycznej

- Badania zdolności w trakcie procesu

Kontrola procesu montażu:

- Weryfikacja dopasowania i działania komponentów

- Zgodność ze specyfikacją momentu obrotowego

- Testowanie integralności uszczelnienia

- Kontrola wzrokowa pod kątem wad

- Testowanie funkcjonalności przed pakowaniem

Wdrożenie statystycznej kontroli procesu

Zarządzanie wykresami kontrolnymi:

Używamy wykresów kontrolnych do monitorowania parametrów krytycznych:

- Wykresy X-bar i R do kontroli wymiarów

- Wykresy P do monitorowania wskaźnika defektów

- Wykresy C do śledzenia liczby defektów

- Badania zdolności procesu (Cp, Cpk)

- Analiza trendów i wyzwalacze działań naprawczych

Wymagania dotyczące zakładów chemicznych Hassana:

Kiedy Hassan potrzebował przeciwwybuchowych dławików kablowych dla swojej rafinerii, nasze dane SPC pokazały:

- Wskaźnik zdolności procesu (Cpk) wynoszący 1,67 dla wymiarów krytycznych

- Zero usterek w specyfikacjach gwintów w ciągu 6 miesięcy

- Stałe właściwości materiału w zakresie ±2%

- 99,8% wskaźnik wydajności pierwszego przejścia

- Pełna identyfikowalność każdego komponentu

Walidacja i kontrola procesów

Kalibracja sprzętu:

Wszystkie urządzenia pomiarowe i testujące są regularnie kalibrowane:

- Analiza niepewności pomiaru

- Identyfikowalność z normami krajowymi

- Określanie interwału kalibracji

- Procedury badania przekroczenia tolerancji

- Prowadzenie rejestru kalibracji

Kontrole środowiskowe:

Środowisko produkcyjne wpływa na jakość produktu:

- Monitorowanie temperatury i wilgotności

- Standardy pomieszczeń czystych dla wrażliwych operacji

- Procedury zapobiegania zanieczyszczeniom

- Środki kontroli elektryczności statycznej

- Właściwe warunki przechowywania materiałów

Integracja ciągłego doskonalenia

Decyzje oparte na danych:

Nasza kontrola jakości generuje dane do poprawy:

- Analiza usterek i badanie przyczyn źródłowych

- Możliwości optymalizacji procesów

- Ocena wydajności dostawcy

- Integracja informacji zwrotnych od klientów

- Koszt pomiaru jakości

Działania naprawcze i zapobiegawcze:

Gdy pojawiają się problemy, wdrażamy systematyczne rozwiązania:

- Identyfikacja i ograniczanie problemów

- Analiza przyczyn źródłowych przy użyciu ustrukturyzowanych metod

- Wdrożenie i weryfikacja działań naprawczych

- Środki zapobiegawcze w celu uniknięcia nawrotu

- Aktualizacje systemu i szkolenia w razie potrzeby

W Bepto kontrola jakości nie jest czymś dodatkowym - jest ona zintegrowana z każdym etapem naszego procesu produkcyjnego, zapewniając, że dławiki kablowe, które otrzymujesz, spełniają Twoje specyfikacje za każdym razem.

Jakie procedury testowania i kontroli gwarantują stałą wydajność?

W testowaniu nie chodzi tylko o spełnienie specyfikacji - chodzi o zapewnienie niezawodnego działania dławików kablowych w rzeczywistych warunkach.

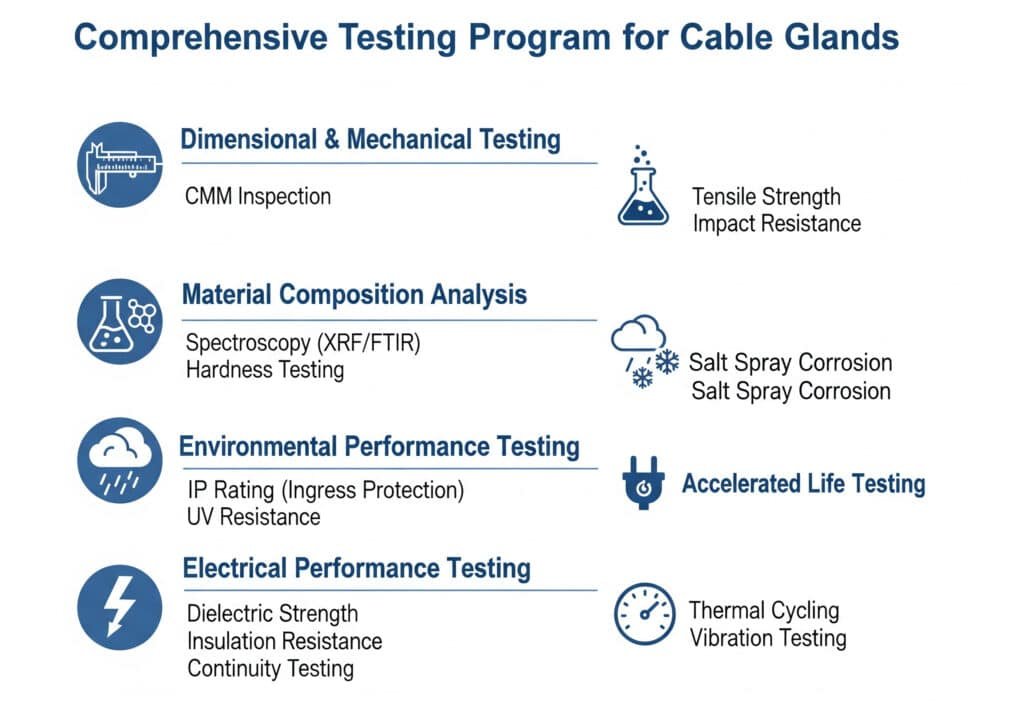

Nasz kompleksowy program testowy obejmuje weryfikację wymiarów, testowanie właściwości materiałów, symulację środowiskową, walidację wydajności i przyspieszone testy żywotności - dając pewność, że każdy dławik kablowy będzie działał zgodnie z oczekiwaniami w danym zastosowaniu.

Testy wymiarowe i mechaniczne

Precyzyjne systemy pomiarowe:

Kontrola współrzędnościowej maszyny pomiarowej (CMM):

- Trójwymiarowa weryfikacja dokładności

- Pomiar tolerancji geometrycznej (GD&T)

- Weryfikacja profilu i skoku gwintu

- Analiza profilu powierzchni

- Raportowanie wymiarów statystycznych

Procedury testowania gwintów:

Krytyczne dla funkcjonalności dławika kablowego:

- Weryfikacja wskaźnika Go/No-Go

- Pomiar dokładności skoku gwintu

- Weryfikacja długości zarysu gwintu

- Testowanie zależności momentu obrotowego od naprężenia

- Pomiar grubości powłoki gwintu

Testowanie właściwości mechanicznych:

Weryfikacja wytrzymałości na rozciąganie:

- Pomiar wytrzymałości na rozciąganie

- Określanie granicy plastyczności

- Wydłużenie i zmniejszenie powierzchni

- Analiza krzywej naprężenie-odkształcenie

- Korelacja certyfikatów materiałowych

Testy udarności i zmęczeniowe:

- Test udarności Charpy'ego na wytrzymałość

- Trwałość zmęczeniowa pod obciążeniem cyklicznym

- Testowanie odporności na wibracje

- Odporność na szok termiczny

- Długotrwałe pełzanie

Analiza składu materiału

Metody analizy chemicznej:

Analiza spektroskopowa:

- Fluorescencja rentgenowska (XRF) dla składu pierwiastkowego

- Optyczna spektroskopia emisyjna metali

- Spektroskopia w podczerwieni (FTIR) dla polimerów

- Spektrometria masowa pierwiastków śladowych

- Analiza chemiczna na mokro w celu weryfikacji

Testowanie polimerów:

- Wskaźnik płynięcia zapewniający spójność przetwarzania

- Pomiar gęstości w celu weryfikacji materiału

- Analiza termiczna (DSC, TGA) pod kątem stabilności

- Testy odporności na promieniowanie UV dla zastosowań zewnętrznych

- Ocena odporności chemicznej

Testowanie wydajności środowiskowej

Weryfikacja stopnia ochrony IP:

Testy na przenikanie wody:

Zgodnie z normą IEC 60529:

- IPX4: Rozbryzgi wody z dowolnego kierunku

- IPX6: Silne strumienie wody

- IPX7: Tymczasowe zanurzenie w wodzie

- IPX8: Ciągłe zanurzenie

- IPX9K: Mycie pod wysokim ciśnieniem i w wysokiej temperaturze

Testowanie ochrony przeciwpyłowej:

- IP5X: ochrona przed kurzem (ograniczone wnikanie)

- IP6X: pyłoszczelność (brak wnikania)

- Komora testowa z talkiem w proszku

- Aplikacja próżniowa do weryfikacji wnikania

- Kontrola wzrokowa po ekspozycji

Temperaturowe testy cykliczne:

Walidacja wydajności termicznej:

- Testy narażenia na wysoką temperaturę

- Ocena kruchości w niskiej temperaturze

- Wytrzymałość na cykle termiczne

- Pomiar współczynnika rozszerzalności cieplnej

- Integralność uszczelnienia pod wpływem zmian temperatury

Testowanie wydajności elektrycznej

Testowanie rezystancji izolacji:

- Weryfikacja izolacji wysokonapięciowej

- Pomiar wytrzymałości dielektrycznej

- Odporność izolacji w czasie

- Współczynnik temperaturowy rezystancji

- Wpływ wilgotności na izolację

Weryfikacja ciągłości uziemienia:

- Pomiar niskiej rezystancji

- Czteroprzewodowy test rezystancji

- Stabilność rezystancji styku

- Wpływ korozji na przewodność

- Długoterminowe monitorowanie odporności

Przyspieszone testy żywotności

Przewidywanie niezawodności:

Testy przyspieszonego starzenia:

- Starzenie w podwyższonej temperaturze

- Symulacja ekspozycji na promieniowanie UV

- Testowanie odporności na ozon

- Ocena narażenia chemicznego

- Przyspieszenie naprężeń mechanicznych

Modele przewidywania życia:

- Równanie Arrheniusa dla wpływu temperatury

- Model Eyringa dla wielu czynników stresu

- Analiza Weibulla dla rozkładu uszkodzeń

- Obliczanie średniego czasu do awarii (MTTF)

- Określanie przedziału ufności

Dokumentacja kontroli jakości

Generowanie raportów z testów:

Kompleksowa dokumentacja testów:

Każda partia dławików kablowych zawiera:

- Pełny raport z kontroli wymiarów

- Certyfikat składu materiału

- Wyniki testów środowiskowych

- Dane dotyczące wydajności elektrycznej

- Podsumowanie przyspieszonego testu żywotności

Dokumentacja identyfikowalności:

- Numery partii surowców

- Data produkcji i kody partii

- Stan kalibracji sprzętu testowego

- Identyfikacja i kwalifikacja inspektora

- Wymagania testowe specyficzne dla klienta

Testowanie pod kątem klienta

Wymagania Davida dotyczące automatyzacji:

Dla jego aplikacji panelu sterowania zapewniliśmy:

- Testy wibracyjne zgodnie z normą IEC 60068-2-6

- Pomiar skuteczności ekranowania EMC

- Cykliczne zmiany temperatury od -40°C do +100°C

- Testy korozyjne w mgle solnej (500 godzin)

- Weryfikacja wytrzymałości na wyrywanie (minimum 500 N)

Testy przeciwwybuchowe Hassana:

Do zastosowań w zakładach chemicznych:

- Testy certyfikacyjne ATEX

- Weryfikacja wymiarów ścieżki płomienia

- Pomiar maksymalnej temperatury powierzchni

- Testy udarności zgodnie z normą IEC 60079-1

- Weryfikacja stopnia ochrony IP66/IP68

Integracja zapewniania jakości

Statystyczna kontrola jakości:

- Plany próbkowania akceptacyjnego (standardy AQL)

- Monitorowanie zdolności procesu

- Konserwacja wykresów kontrolnych

- Analiza i przewidywanie trendów

- Korelacja satysfakcji klienta

Ciągłe doskonalenie:

- Walidacja i ulepszanie metod testowych

- Aktualizacja i modernizacja sprzętu

- Szkolenie i certyfikacja personelu

- Integracja informacji zwrotnych od klientów

- Aktualizacje standardów branżowych

W Bepto nasze procedury testowe wykraczają poza podstawową zgodność - weryfikujemy wydajność w rzeczywistych warunkach, aby zapewnić niezawodne działanie dławików kablowych przez cały okres ich użytkowania.

W jaki sposób nasz system dokumentacji zapewnia identyfikowalność i ciągłe doskonalenie?

Dokumentacja to nie tylko papierkowa robota - to podstawa, która pozwala nam śledzić każdy produkt, identyfikować możliwości ulepszeń i szybko reagować na wszelkie problemy.

Nasz zintegrowany system dokumentacji zapewnia pełną identyfikowalność od surowców do dostawy do klienta, umożliwia szybką analizę przyczyn źródłowych, ułatwia ciągłe doskonalenie i zapewnia zgodność z przepisami dzięki systematycznemu prowadzeniu dokumentacji i analizie danych.

Kompleksowy system identyfikowalności

Śledzenie surowców:

System identyfikacji materiałów:

Każda partia surowca otrzymuje unikalną identyfikację:

- Numery partii i certyfikaty dostawcy

- Wyniki i daty nadchodzących inspekcji

- Miejsce przechowywania i zapisy dotyczące obsługi

- Śledzenie użycia w partiach produkcyjnych

- Pozostałe zapasy i daty wygaśnięcia

Cyfrowa baza danych materiałów:

- Rejestry składu chemicznego

- Wyniki testów właściwości mechanicznych

- Historia wyników dostawcy

- Śledzenie kosztów i dostaw

- Analiza trendów jakościowych

Dokumentacja partii produkcyjnej:

Ewidencja produkcji:

Każda partia produkcyjna posiada pełną dokumentację:

- Specyfikacje i zmiany zleceń pracy

- Parametry konfiguracji maszyny i weryfikacja

- Identyfikacja i kwalifikacje operatora

- Wyniki kontroli w trakcie procesu

- Warunki środowiskowe podczas produkcji

Dokumentacja kontroli procesu:

- Wykresy statystycznej kontroli procesu

- Stan kalibracji sprzętu

- Rejestry wymiany narzędzi i konserwacji

- Punkty kontrolne kontroli jakości

- Raporty o niezgodnościach i korekty

Cyfrowy system zarządzania jakością

Zintegrowana platforma oprogramowania:

Gromadzenie danych w czasie rzeczywistym:

Nasz system zarządzania jakością obejmuje:

- Automatyczne dane z urządzeń produkcyjnych

- Ręczne wprowadzanie wyników inspekcji

- Bezpośredni transfer danych urządzeń testowych

- Skanowanie kodów kreskowych w celu identyfikacji

- Rejestrowanie aktywności ze znacznikiem czasu

Integracja bazy danych:

- Łączność z systemem ERP w celu śledzenia zamówień

- Zarządzanie informacjami laboratoryjnymi (LIMS)

- Zarządzanie relacjami z klientami (CRM)

- Zarządzanie jakością dostawców

- Kontrola dokumentów i zarządzanie wersjami

Dokumentacja specyficzna dla klienta

Dostosowane raportowanie:

Wymagania dotyczące dokumentacji Davida:

Dla jego projektów automatyzacji zapewniamy:

- Certyfikat zgodności ze specyfikacją

- Raporty z kontroli wymiarów z rzeczywistymi pomiarami

- Certyfikaty materiałowe ze składem chemicznym

- Wyniki testów wydajności środowiskowej

- Rejestry identyfikowalności łączące materiały z gotowymi produktami

Dokumentacja regulacyjna Hassana:

Do zastosowań w zakładach chemicznych:

- Dokumenty certyfikacyjne ATEX i raporty z testów

- Arkusze danych bezpieczeństwa materiałów (MSDS)

- Specyfikacje procedur spawania (WPS)

- Dokumentacja badań nieniszczących (NDT)

- Dokumentacja zgodności z przepisami dotyczącymi zbiorników ciśnieniowych

Kontrola zmian i zarządzanie konfiguracją

Kontrola zmian inżynieryjnych:

Systematyczny proces zmian:

Wszystkie zmiany produktu są zgodne z udokumentowanymi procedurami:

- Ocena i zatwierdzanie wniosków o zmianę

- Ocena wpływu na istniejące produkty

- Proces powiadamiania i zatwierdzania klienta

- Weryfikacja i walidacja wdrożenia

- Zaktualizowana dokumentacja i szkolenia

Kontrola wersji:

- Zarządzanie zmianami rysunków

- Śledzenie zmian specyfikacji

- Aktualizacje procedur procesowych

- Zmiany w materiałach szkoleniowych

- Rejestry komunikacji z klientami

System działań korygujących i zapobiegawczych

Wdrożenie CAPA:

Identyfikacja problemu:

- Analiza skarg klientów

- Ustalenia audytu wewnętrznego

- Kwestie jakości dostawców

- Niezgodności produkcyjne

- Obserwacje z przeglądu zarządzania

Analiza przyczyn źródłowych:

- Analiza diagramu rybiej ości

- Technika badania 5-Why

- Statystyczna analiza korelacji

- Badania zdolności procesowych

- Analiza trybu i skutków awarii5 (FMEA)

Wdrażanie i weryfikacja działań:

- Planowanie i harmonogram działań naprawczych

- Przydział zasobów i odpowiedzialności

- Monitorowanie i weryfikacja wdrożenia

- Ocena i pomiar skuteczności

- Aktualizacje systemu i środki zapobiegawcze

Dokumentacja ciągłego doskonalenia

Wskaźniki wydajności:

Kluczowe wskaźniki wydajności (KPI):

Śledzimy i dokumentujemy:

- Wydajność pierwszego przejścia według linii produktów

- Wyniki i trendy dotyczące zadowolenia klientów

- Oceny jakości dostawców

- Wydajność dostaw na czas

- Koszt pomiarów jakości

Dokumentacja projektu usprawnień:

- Karta projektu i cele

- Podstawowe pomiary i cele

- Harmonogram wdrożenia i kamienie milowe

- Wymagania dotyczące zasobów i ich alokacja

- Pomiar i walidacja wyników

Dokumentacja zgodności z przepisami

Utrzymanie certyfikatu:

Dokumentacja ISO 9001:

- Podręcznik jakości i procedury

- Raporty i ustalenia z audytów wewnętrznych

- Protokoły ze spotkań dotyczących przeglądu zarządzania

- Dokumentacja szkoleniowa i weryfikacja kompetencji

- Badania i analizy satysfakcji klientów

Wymagania specyficzne dla branży:

- Dokumentacja jakości IATF 16949 dla branży motoryzacyjnej

- Dokumentacja certyfikacji przeciwwybuchowej ATEX

- Pliki techniczne oznakowania CE

- Rejestry zgodności z RoHS i REACH

- Dokumentacja systemu zarządzania środowiskowego

Bezpieczeństwo danych i kopie zapasowe

Ochrona informacji:

Kontrola dostępu:

- Uwierzytelnianie i autoryzacja użytkowników

- Uprawnienia dostępu oparte na rolach

- Szyfrowanie danych i protokoły bezpieczeństwa

- Ścieżki audytu dostępu do systemu

- Regularne oceny bezpieczeństwa

Tworzenie kopii zapasowych i odzyskiwanie danych:

- Zautomatyzowane codzienne kopie zapasowe danych

- Przechowywanie danych poza siedzibą firmy i tworzenie kopii zapasowych w chmurze

- Procedury odzyskiwania danych po awarii

- Weryfikacja integralności danych

- Planowanie ciągłości działania

Dostęp i przejrzystość dla klientów

Usługi portalu:

Dostęp do informacji w czasie rzeczywistym:

Klienci mogą uzyskać dostęp:

- Status zamówienia i postęp produkcji

- Wyniki testów jakości i certyfikaty

- Śledzenie i potwierdzenie dostawy

- Dokumentacja techniczna i rysunki

- Historyczne dane dotyczące wydajności

Komunikacja oparta na współpracy:

- Bezpieczne przesyłanie wiadomości i udostępnianie plików

- System zgłoszeń do pomocy technicznej

- Przesyłanie i śledzenie wniosków o zmianę

- Zbieranie informacji zwrotnych i sugestii

- Spotkania dotyczące oceny wyników

Zwrot z inwestycji

Zalety systemu dokumentacji:

Wymierne ulepszenia:

- 95% skrócenie czasu rozwiązywania reklamacji klientów

- 80% skrócenie czasu badania niezgodności

- 90% poprawa wyników w zakresie jakości dostawców

- 75% skrócenie czasu przygotowania audytu regulacyjnego

- 85% wzrost wyników zadowolenia klientów

Oszczędności kosztów:

- Mniejsza liczba roszczeń gwarancyjnych i zwrotów

- Szybsze rozwiązywanie i korygowanie problemów

- Lepsze relacje z dostawcami i ceny

- Zwiększona lojalność i utrzymanie klientów

- Usprawnione koszty zgodności z przepisami

W Bepto nasz system dokumentacji to nie tylko prowadzenie rejestrów - to tworzenie przejrzystości, umożliwianie poprawy i budowanie zaufania, którego wymagają długoterminowe partnerstwa.

Wnioski

Nasz certyfikowany proces ISO 9001 przekształca jakość z nadziei w pewność - systematyczne kontrole, kompleksowe testy i pełna dokumentacja zapewniają niezawodne działanie dławików kablowych za każdym razem.

Często zadawane pytania dotyczące produkcji dławików kablowych z certyfikatem ISO 9001

P: Jaka jest różnica między certyfikatem ISO 9001 a zwykłymi procedurami jakości?

O: Certyfikacja ISO 9001 wymaga audytów zewnętrznych, udokumentowanych procedur, które są faktycznie przestrzegane, mierzalnych celów jakościowych i ciągłego doskonalenia. Wiele firm ma procedury jakości na papierze, ale ISO 9001 zapewnia ich wdrożenie i skuteczność w praktyce.

P: W jaki sposób system ISO 9001 zapobiega przedostawaniu się wadliwych dławnic kablowych do klientów?

Nasz system obejmuje kontrolę materiałów przychodzących, monitorowanie procesu, statystyczną kontrolę procesu i testowanie produktu końcowego. Każdy etap ma udokumentowane procedury z jasnymi kryteriami zaliczenia/niezaliczenia, dzięki czemu wady są wychwytywane i korygowane przed wysyłką produktów.

P: Czy możecie zapewnić pełną identyfikowalność dławików kablowych używanych w krytycznych zastosowaniach?

O: Tak, nasz system dokumentacji śledzi każdy dławik kablowy od numerów partii surowca, poprzez partie produkcyjne, aż po dostawę do klienta. Możemy dostarczyć kompletne certyfikaty materiałowe, wyniki testów i dokumentację produkcyjną dla każdego produktu w ciągu kilku minut.

P: Jak często certyfikacja ISO 9001 jest kontrolowana i weryfikowana?

Nasz certyfikat ISO 9001 jest corocznie kontrolowany przez akredytowaną zewnętrzną jednostkę certyfikującą, a dodatkowo co kwartał przeprowadzamy audyty wewnętrzne. Odbywamy również comiesięczne spotkania z kierownictwem w celu zapewnienia ciągłej skuteczności i doskonalenia systemu.

P: Co się stanie, jeśli problem z jakością zostanie wykryty po dostawie?

O: Nasz system CAPA (działań naprawczych i zapobiegawczych) natychmiast bada przyczyny źródłowe, wdraża poprawki i zapobiega nawrotom. Pełna identyfikowalność pozwala nam szybko zidentyfikować produkty i klientów, których dotyczy problem, umożliwiając szybką reakcję i rozwiązanie problemu.

-

Zapoznaj się z oficjalnym standardem systemów zarządzania jakością Międzynarodowej Organizacji Normalizacyjnej. ↩

-

Dowiedz się, w jaki sposób ta podstawowa zasada normy ISO 9001 pomaga organizacjom proaktywnie identyfikować i ograniczać ryzyko związane z jakością. ↩

-

Poznaj globalny standard zarządzania jakością opracowany specjalnie dla łańcucha dostaw w branży motoryzacyjnej. ↩

-

Poznaj podstawy SPC, potężnej metody monitorowania i kontrolowania jakości procesu przy użyciu danych statystycznych. ↩

-

Odkryj krok po kroku proces FMEA, ustrukturyzowane narzędzie do analizy i zapobiegania potencjalnym awariom procesu. ↩