Wprowadzenie

Czy zastanawiałeś się kiedyś, dlaczego niektóre plastikowe dławnice kablowe do zastosowań zewnętrznych blakną do brzydkiego żółtego lub kredowobiałego koloru w ciągu kilku miesięcy, podczas gdy inne zachowują swój oryginalny kolor przez dziesięciolecia? Promieniowanie UV, ekstremalne temperatury i stres środowiskowy mogą szybko degradować barwniki polimerowe, prowadząc nie tylko do problemów estetycznych, ale także do faktycznego osłabienia struktury i przedwczesnego uszkodzenia samego materiału dławnicy.

Stabilność koloru w plastikowych dławnicach kablowych do zastosowań zewnętrznych zależy od wyboru pigmentu odpornego na promieniowanie UV, kompatybilności matrycy polimerowej i pakietów stabilizatorów, przy czym odpowiednio opracowane materiały zachowują integralność koloru przez 10-20 lat, podczas gdy niestabilizowane tworzywa sztuczne mogą wykazywać znaczne blaknięcie w ciągu 6-12 miesięcy ekspozycji na zewnątrz. Zrozumienie nauki stojącej za degradacją koloru ma kluczowe znaczenie dla wyboru dławnic, które zachowają zarówno wygląd, jak i wydajność przez cały okres użytkowania.

W zeszłym roku Robert, kierownik obiektu w firmie telekomunikacyjnej w Teksasie, skontaktował się z nami po odkryciu, że setki ich zewnętrznych dławików kablowych zmieniły kolor z czarnego na brązowy i stały się kruche po zaledwie 18 miesiącach od instalacji. Zmiana koloru była w rzeczywistości wczesnym sygnałem ostrzegawczym degradacji UV, która ostatecznie doprowadziła do pęknięć i wnikania wody. Tego rodzaju przedwczesna awaria może kosztować tysiące części zamiennych i robocizny, dlatego też zainwestowaliśmy w zaawansowaną technologię barwników i przyspieszone testy warunków atmosferycznych dla wszystkich naszych plastikowych dławików kablowych do zastosowań zewnętrznych.

Spis treści

- Co powoduje degradację koloru plastikowych dławików kablowych do zastosowań zewnętrznych?

- Jak różne rodzaje pigmentów wpływają na długoterminową stabilność koloru?

- Jaką rolę odgrywają stabilizatory UV w utrzymaniu integralności koloru?

- Jak przewidzieć stabilność kolorów przed instalacją?

- Jakie są najlepsze praktyki w zakresie wyboru dławików kablowych o stabilnym kolorze?

- Wnioski

- Najczęściej zadawane pytania dotyczące stabilności kolorów dławików kablowych

Co powoduje degradację koloru plastikowych dławików kablowych do zastosowań zewnętrznych?

Degradacja koloru w plastikowych dławikach kablowych do zastosowań zewnętrznych jest głównie spowodowana promieniowaniem UV chromofor1 w pigmentach, termiczne utlenianie łańcuchów polimerowych, reakcje fotochemiczne między barwnikami a matrycą z tworzywa sztucznego oraz czynniki środowiskowe, takie jak ozon, wilgoć i cykliczne zmiany temperatury, które przyspieszają te procesy degradacji.

Nauka o degradacji kolorów obejmuje złożone reakcje fotochemiczne, które zachodzą na poziomie molekularnym, gdy tworzywa sztuczne są wystawione na działanie warunków zewnętrznych.

Wpływ promieniowania UV na barwniki

Mechanizmy fotodegradacji:

Kiedy fotony UV uderzają w cząsteczki pigmentu, dostarczają wystarczającą ilość energii do zerwania wiązań chemicznych:

- Zniszczenie chromoforu: Struktury molekularne wytwarzające kolor są uszkodzone

- Rozszczepienie łańcucha: Degradacja szkieletu polimeru wpływa na wiązanie pigmentu.

- Tworzenie wolnych rodników: Inicjuje kaskadowe reakcje degradacji

- Procesy oksydacyjne: Tlen łączy się ze zdegradowanymi cząsteczkami, tworząc nowe kolory.

Efekty specyficzne dla długości fali:

Różne długości fal UV powodują różne rodzaje uszkodzeń:

- UV-C (200-280nm): Najbardziej energetyczny, powoduje szybką degradację

- UV-B (280-315nm): Znaczący wpływ na większość pigmentów organicznych

- UV-A (315-400nm): Niższa energia, ale wysoka intensywność, powoduje stopniowe blaknięcie.

- Światło widzialne (400-700nm): Może wpływać na niektóre wrażliwe barwniki

Degradacja przyspieszona temperaturą

Wpływ temperatury na stabilność koloru:

Wysokie temperatury przyspieszają wszystkie procesy degradacji:

- Zwiększony ruch molekularny zwiększa szybkość reakcji

- Utlenianie termiczne tworzy związki zmieniające kolor

- Migracja pigmentu w matrycy polimerowej

- Zmiany krystaliczności wpływają na rozpraszanie światła i pozorny kolor

Nasze testy wykazały, że każdy wzrost temperatury o 10°C z grubsza podwaja tempo degradacji kolorów, zgodnie z poniższą tabelą Zależność Arrheniusa2 która reguluje większość reakcji chemicznych.

Czynniki stresu środowiskowego

Wilgoć i wilgotność:

Woda przyspiesza degradację poprzez kilka mechanizmów:

- Hydroliza podatnych wiązań chemicznych

- Zwiększona penetracja UV przez spuchnięty polimer

- Katalityczny wpływ na reakcje utleniania

- Cykle zamrażania-rozmrażania tworzące mikropęknięcia

Narażenie chemiczne:

Środowiska przemysłowe i miejskie wprowadzają dodatkowe czynniki stresogenne:

- Kwaśne deszcze: wpływ pH na stabilność pigmentu

- Ozon: Silny środek utleniający

- Zanieczyszczenia przemysłowe: Katalizują reakcje degradacji

- Mgła solna: Przyspiesza korozję i degradację w obszarach przybrzeżnych.

Instalacja Roberta w Teksasie doświadczyła idealnej burzy czynników degradacyjnych: intensywnego promieniowania UV, wysokich temperatur sięgających 50°C na czarnych powierzchniach, wilgotności spowodowanej pogodą na wybrzeżu Zatoki Perskiej oraz zanieczyszczeń przemysłowych z pobliskich zakładów petrochemicznych. Ta kombinacja przyspieszyła proces degradacji, który powinien trwać 15 lat, do zaledwie 18 miesięcy.

Jak różne rodzaje pigmentów wpływają na długoterminową stabilność koloru?

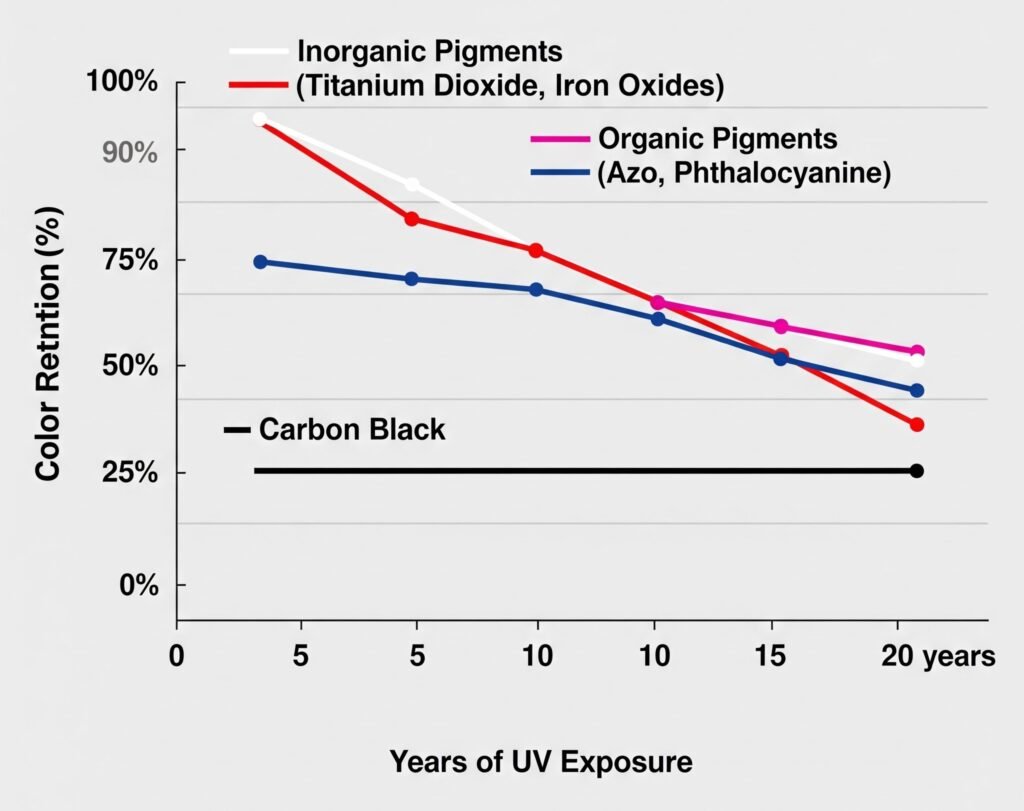

Różne rodzaje pigmentów wykazują bardzo różną stabilność koloru, przy czym pigmenty nieorganiczne, takie jak dwutlenek tytanu i tlenki żelaza, zapewniają doskonałą odporność na promieniowanie UV trwającą 15-20 lat, podczas gdy pigmenty organiczne różnią się znacznie od 2-15 lat w zależności od struktury molekularnej, przy czym sadza oferuje najlepszą ogólną stabilność dla ciemnych kolorów.

Pigmenty nieorganiczne - złoty standard

Dwutlenek tytanu (biały):

Najbardziej odporny na promieniowanie UV pigment dostępny dla tworzyw sztucznych:

- Doskonałe krycie i jasność

- Aktywność fotokatalityczną można kontrolować poprzez obróbkę powierzchni

- Zachowanie koloru przez 15-20 lat w prawidłowo opracowanych systemach

- Kompatybilny z większością systemów polimerowych

Tlenki żelaza (czerwony, żółty, brązowy, czarny):

Naturalne i syntetyczne tlenki żelaza zapewniają doskonałą stabilność:

- Chemicznie obojętny w większości warunków

- Stabilność termiczna w wysokich temperaturach

- Doskonała odporność na światło

- Ekonomiczny dla kolorów ziemi

Zielony tlenek chromu:

Doskonały zielony pigment do zastosowań zewnętrznych:

- Wyjątkowa stabilność UV i termiczna

- Odporność chemiczna na kwasy i zasady

- Utrzymuje kolor w ekstremalnych warunkach

- Wyższy koszt, ale doskonała wydajność

Sadza - najlepszy ciemny pigment

Doskonała ochrona przed promieniowaniem UV:

Sadza3 zapewnia podwójne korzyści:

- Doskonała stabilność kolorów (praktycznie odporna na blaknięcie)

- Ekranowanie UV chroni leżący pod spodem polimer

- Gatunki przewodzące dostępne do zastosowań EMC

- Opłacalne dla czarnych dławików kablowych

Względy jakościowe:

Nie wszystkie sadze są sobie równe:

- Rozmiar cząstek wpływa na kolor i właściwości

- Obróbka powierzchni wpływa na dyspersję

- Poziomy czystości wpływają na długoterminową stabilność

- Warunki przetwarzania wpływają na końcową wydajność

Pigmenty organiczne - zmienna wydajność

Wysokowydajne pigmenty organiczne:

Nowoczesne pigmenty organiczne zapewniają dobrą trwałość na zewnątrz:

- Quinacridone: Doskonałe czerwienie i fiolety (8-12 lat)

- Ftalocyjanina: Stabilne błękity i zielenie (10-15 lat)

- Perylen: Trwałe czerwienie i bordo (8-12 lat)

- DPP (Diketopyrrolopyrrole): Wysokowydajne czerwienie i pomarańcze (6-10 lat)

Standardowe pigmenty organiczne:

Tradycyjne barwniki organiczne wykazują ograniczoną trwałość na zewnątrz:

- Pigmenty azowe: 2-5 lat typowej wydajności

- Pigmenty jeziorne: Ogólnie słaba stabilność na zewnątrz

- Pigmenty fluorescencyjne: Szybkie blaknięcie (od 6 miesięcy do 2 lat)

- Systemy oparte na barwnikach: Nie zaleca się stosowania na zewnątrz

Ładowanie pigmentu i efekty dyspersji

Wpływ koncentracji:

Obciążenie pigmentem wpływa zarówno na kolor, jak i stabilność:

- Wyższe ładunki ogólnie poprawiają retencję koloru

- Optymalne obciążenie zależy od rodzaju pigmentu

- Przeciążenie może powodować problemy z przetwarzaniem

- Niedociążenie zmniejsza ochronę przed promieniowaniem UV

Jakość rozproszenia:

Właściwa dyspersja pigmentu ma kluczowe znaczenie:

- Słabe rozproszenie tworzy słabe punkty do degradacji

- Aglomerowane cząstki powodują zmiany koloru

- Obróbka powierzchni poprawia kompatybilność

- Warunki przetwarzania wpływają na końcową dyspersję

Zalecenia dotyczące kolorów

| Rodzina kolorów | Zalecane pigmenty | Oczekiwana trwałość | Współczynnik kosztów |

|---|---|---|---|

| Biały | TiO2 + stabilizatory UV | 15-20 lat | 1.5x |

| Czarny | Sadza | 20+ lat | 1.2x |

| Czerwony | Tlenek żelaza lub chinakrydon | 10-15 lat | 2-3x |

| Niebieski | Ftalocyjanina | 10-15 lat | 2-4x |

| Zielony | Tlenek chromu lub ftalo | 12-18 lat | 2-5x |

| Żółty | Tlenek żelaza (ograniczone odcienie) | 15+ lat | 2-3x |

Jaką rolę odgrywają stabilizatory UV w utrzymaniu integralności koloru?

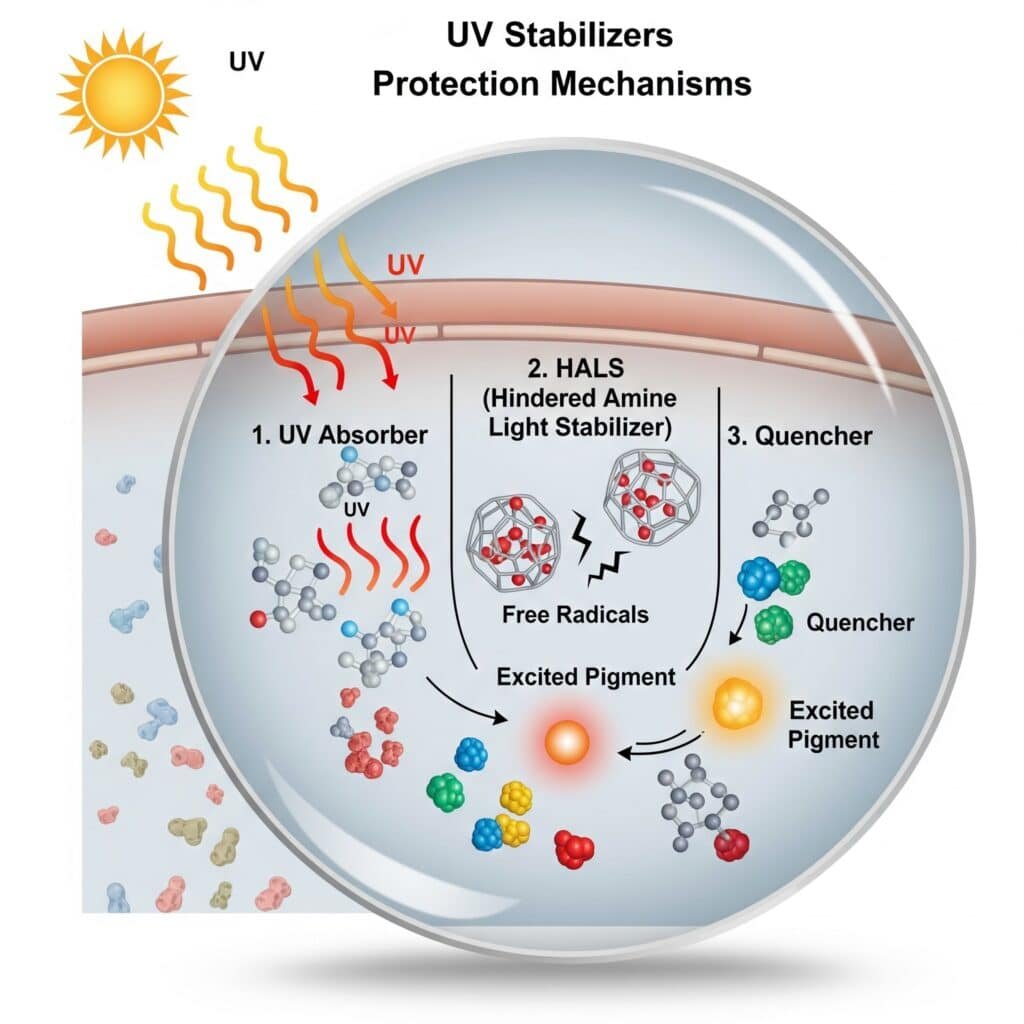

Stabilizatory UV odgrywają kluczową rolę w utrzymaniu integralności koloru poprzez pochłanianie szkodliwego promieniowania UV, wygaszanie wzbudzonych stanów chromoforowych, zmiatanie wolnych rodników i rozkładanie wodoronadtlenków, zanim mogą one powodować reakcje zmieniające kolor, przy czym odpowiednio stabilizowane systemy wykazują 3-5 razy dłuższą retencję koloru w porównaniu z materiałami niestabilizowanymi.

Rodzaje stabilizatorów UV

Pochłaniacze UV (UVA):

Związki te pochłaniają promieniowanie UV i przekształcają je w nieszkodliwe ciepło:

- Benzotriazole: Szerokie spektrum ochrony, doskonałe do większości zastosowań

- Benzofenony: Opłacalne, dobre do cienkich przekrojów

- Triazyny: Wysoka wydajność, doskonała trwałość

- Hydroksyfenylotriazyny: Najnowsza technologia, najwyższa wydajność

Lekkie stabilizatory aminowe (HALS)4:

Zapewniają one długotrwałą ochronę dzięki mechanizmowi regeneracji:

- Zmiata wolne rodniki powstające podczas ekspozycji na promieniowanie UV

- Samoregenerujący się cykl zapewnia długotrwałą ochronę

- Szczególnie skuteczny w przypadku poliolefin i tworzyw konstrukcyjnych

- Efekty synergiczne w połączeniu z absorberami UV

Wygaszacze:

Specjalistyczne dodatki dezaktywujące wzbudzone stany chromoforowe:

- Zapobieganie transferowi energii do cząsteczek tlenu

- Ograniczenie powstawania reaktywnych form

- Szczególnie ważne dla wrażliwych pigmentów organicznych

- Często stosowany w połączeniu z innymi stabilizatorami

Kryteria wyboru stabilizatora

Kompatybilność z polimerami:

Różne stabilizatory działają lepiej z określonymi polimerami:

- Systemy nylonowe: Preferowane benzotriazolowe absorbery UV

- Poliolefiny: HALS zapewniają doskonałą ochronę

- Tworzywa konstrukcyjne: Triazynowe absorbery UV są często optymalne

- Testy kompatybilności niezbędne dla każdego systemu

Stabilność przetwarzania:

Stabilizatory muszą przetrwać warunki produkcyjne:

- Stabilność termiczna podczas formowania wtryskowego

- Kompatybilność chemiczna z innymi dodatkami

- Minimalny wpływ na charakterystykę przetwarzania

- Brak negatywnego wpływu na właściwości końcowe

Synergiczne systemy stabilizatorów

Podejścia łączone:

Najlepszą stabilność kolorów zapewniają starannie zbalansowane systemy:

- Absorber UV + HALS: Uzupełniające się mechanizmy ochrony

- Pierwotne i wtórne przeciwutleniacze: Zapobiegają degradacji termicznej

- Dezaktywatory metali: Zapobiegają degradacji katalitycznej

- Stabilizatory przetwarzania: Ochrona podczas produkcji

Rozważania dotyczące optymalizacji:

Systemy stabilizatorów wymagają starannej optymalizacji:

- Poziomy obciążenia wpływają na koszty i wydajność

- Interakcje między różnymi stabilizatorami

- Wpływ na inne właściwości (mechaniczne, elektryczne)

- Zgodność z przepisami dla określonych zastosowań

Dane dotyczące wydajności w świecie rzeczywistym

W oparciu o nasze szeroko zakrojone testy ekspozycji na zewnątrz w Arizonie i na Florydzie:

Niestabilizowane nylonowe dławiki kablowe:

- Znacząca zmiana koloru: 6-12 miesięcy

- Kredowanie powierzchni: 12-18 miesięcy

- Utrata własności mechanicznej: 18-24 miesięcy

Odpowiednio ustabilizowane systemy:

- Minimalna zmiana koloru: 5-8 lat

- Zachowana integralność powierzchni: 10-15 lat

- Stabilne właściwości mechaniczne: 15-20 lat

Hassan, który zarządza kilkoma zakładami petrochemicznymi w Arabii Saudyjskiej, dowiedział się, jak ważna jest odpowiednia stabilizacja, gdy jego początkowy zakup dławnic kablowych koncentrował się wyłącznie na kosztach. Po doświadczeniu szybkiego blaknięcia koloru, a następnie pękania w surowym środowisku pustynnym, wspólnie pracowaliśmy nad określeniem odpowiednio stabilizowanych materiałów. Wyższy koszt początkowy został z nawiązką zrekompensowany przez wyeliminowanie przedwczesnych wymian i kwestii związanych z konserwacją.

Jak przewidzieć stabilność kolorów przed instalacją?

Stabilność koloru można przewidzieć za pomocą testów przyspieszonego starzenia przy użyciu łuku ksenonowego lub komór fluorescencyjnych UV, testów naturalnej ekspozycji na zewnątrz, spektrofotometrycznych pomiarów koloru i modelowania matematycznego opartego na obliczeniach energii aktywacji, przy czym odpowiednie testy zapewniają wiarygodne prognozy 10-20 lat pracy na zewnątrz w ciągu 6-12 miesięcy od testów laboratoryjnych.

Przyspieszone metody badania odporności na warunki atmosferyczne

ASTM G1555 - Testowanie łuku ksenonowego:

Złoty standard przewidywania trwałości na zewnątrz:

- Symulacja pełnego spektrum promieniowania słonecznego

- Kontrolowana temperatura i wilgotność

- Cykle rozpylania wody symulują deszcz

- Typowy czas trwania testu: 2000-5000 godzin

- Współczynniki korelacji ustalone dla różnych klimatów

ASTM G154 - Badanie fluorescencji UV:

Opłacalna metoda badań przesiewowych:

- Lampy fluorescencyjne UV-A lub UV-B

- Cykle kondensacji symulują rosę

- Wyższa intensywność promieniowania UV przyspiesza testowanie

- Dobra korelacja dla materiałów wrażliwych na promieniowanie UV

- Szybsze wyniki, ale mniej kompleksowe

Protokół testów QUV:

Nasze standardowe testy obejmują:

- 4 godziny ekspozycji na promieniowanie UV w temperaturze 60°C

- 4 godziny kondensacji w temperaturze 50°C

- Ciągłe 8-godzinne cykle

- Pomiary kolorów co 500 godzin

- Testowanie trwa do ponad 3000 godzin

Pomiar i analiza kolorów

Pomiar spektrofotometryczny:

Precyzyjna kwantyfikacja kolorów przy użyciu:

- CIE Lab* współrzędne przestrzeni kolorów

- Obliczenia Delta E dla różnicy kolorów

- Wskaźnik zażółcenia dla białych materiałów

- Pomiary połysku dla zmian powierzchni

- Zautomatyzowane systemy pomiarowe zapewniające spójność

Kryteria akceptacji:

Standardowe limity zmiany koloru:

- Delta E < 2: Ledwo zauważalna zmiana

- Delta E 2-5: Zauważalne, ale akceptowalne

- Delta E 5-10: Znacząca zmiana koloru

- Delta E > 10: Niedopuszczalne przesunięcie kolorów

Test naturalnej ekspozycji na zewnątrz

Geograficzne lokalizacje testowe:

Utrzymujemy regały ekspozycyjne w różnych klimatach:

- Arizona: Wysokie promieniowanie UV, niska wilgotność, ekstremalne temperatury

- Floryda: Wysokie promieniowanie UV, wysoka wilgotność, ekspozycja na sól

- Klimat północny: UV z cyklem zamrażania-rozmrażania

- Obiekty przemysłowe: Skutki narażenia na zanieczyszczenia

Kąty i orientacje ekspozycji:

Różne kąty montażu symulują rzeczywiste zastosowania:

- 45° w kierunku południowym: Maksymalna ekspozycja na promieniowanie UV

- Orientacja pionowa: Symulacja instalacji naściennych

- Ekspozycja pod szkłem: zastosowania wewnętrzne w pobliżu okien

- Ekspozycja na czarną skrzynkę: Maksymalny stres temperaturowy

Modelowanie matematyczne i przewidywanie

Modelowanie Arrheniusa:

Przyspieszenie temperatury jest zgodne z przewidywalnymi zależnościami:

- Wyznaczanie energii aktywacji na podstawie testów wielotemperaturowych

- Ekstrapolacja do temperatur roboczych

- Przedziały ufności dla prognoz

- Walidacja pod kątem długotrwałej ekspozycji na zewnątrz

Obliczenia dawki promieniowania UV:

Modelowanie skumulowanej ekspozycji na promieniowanie UV:

- Dane geograficzne dotyczące promieniowania UV

- Wpływ zmienności sezonowej

- Czynniki orientacji i zacienienia

- Prognozy żywotności oparte na zależności dawka-odpowiedź

Testy kontroli jakości

Weryfikacja materiałów przychodzących:

Każda partia produkcyjna jest poddawana kontroli:

- Pomiar koloru względem standardów

- Testy przesiewowe stabilności UV

- Analiza dyspersji pigmentów

- Weryfikacja zawartości stabilizatora

Zapewnienie jakości produkcji:

Kontrole produkcji obejmują:

- Monitorowanie temperatury procesu

- Kontrola czasu przebywania

- Kontrola spójności kolorów

- Okresowa walidacja testów starzenia

Dokładność przewidywania wydajności

Nasze testy korelują z rzeczywistą wydajnością:

- 1000 godzin QUV ≈ 1-2 lata na zewnątrz (Arizona)

- 2000 godzin łuku ksenonowego ≈ 3-5 lat na zewnątrz (Floryda)

- 5000 godzin w trybie przyspieszonym ≈ 10-15 lat na zewnątrz (umiarkowany klimat)

Korelacje te są stale udoskonalane w oparciu o trwające programy ekspozycji na zewnątrz i informacje zwrotne dotyczące wydajności w terenie od klientów takich jak Robert w Teksasie, których rzeczywiste dane dotyczące wydajności pomagają zweryfikować i ulepszyć nasze modele predykcyjne.

Jakie są najlepsze praktyki w zakresie wyboru dławików kablowych o stabilnym kolorze?

Najlepsze praktyki w zakresie wyboru dławnic kablowych o stabilnym kolorze obejmują wybór materiałów stabilizowanych promieniowaniem UV z odpowiednimi systemami pigmentów, przegląd danych z testów przyspieszonego starzenia, uwzględnienie lokalnych warunków klimatycznych, ocenę całkowitego kosztu posiadania, w tym kosztów wymiany, oraz współpracę z dostawcami, którzy zapewniają kompleksową dokumentację techniczną i długoterminowe gwarancje wydajności.

Wytyczne dotyczące specyfikacji materiałów

Wybór oparty na klimacie:

Różne środowiska wymagają różnych podejść:

Środowiska o wysokim promieniowaniu UV (Arizona, Australia, Bliski Wschód):

- Określ systemy absorbera UV + stabilizatora HALS

- W miarę możliwości preferowane są pigmenty nieorganiczne

- Rozważ jasne kolory, aby zmniejszyć gromadzenie się ciepła

- Wymagane minimum 3000 godzin testów QUV

Środowiska o wysokiej wilgotności (Floryda, Azja Południowo-Wschodnia):

- Podkreślenie odporności na wilgoć

- W razie potrzeby należy określić dodatki przeciwgrzybicze

- Uwzględnienie funkcji drenażu w projekcie dławika

- Wymóg testowania mgły solnej dla obszarów przybrzeżnych

Środowiska przemysłowe:

- Wymagane testy odporności chemicznej

- Rozważ wpływ zanieczyszczeń na stabilność koloru

- Należy określić odpowiedni stopień ochrony IP

- Ocena wymagań dotyczących czyszczenia i konserwacji

Wymagania dotyczące dokumentacji technicznej

Niezbędne raporty z testów:

Żądaj kompleksowej dokumentacji:

- Wyniki testu przyspieszonego starzenia (minimum 2000 godzin)

- Dane dotyczące naturalnego narażenia na zewnątrz (jeśli są dostępne)

- Dane pomiaru koloru z wartościami Delta E

- Zachowanie właściwości mechanicznych po ekspozycji

- Wyniki testów odporności chemicznej

Certyfikacja i standardy:

Poszukaj odpowiednich certyfikatów:

- Lista UL dla zastosowań elektrycznych

- Weryfikacja stopnia ochrony IP

- Dokumentacja zgodności z dyrektywą RoHS

- Regionalne certyfikaty (CE, CSA itp.)

Kryteria oceny dostawców

Możliwości produkcyjne:

Ocena kompetencji technicznych dostawcy:

- Własne możliwości dopasowywania kolorów

- Wyposażenie laboratorium kontroli jakości

- Sprzęt do przyspieszonych testów

- Systemy statystycznej kontroli procesów

Wsparcie techniczne:

Ocena możliwości wsparcia dostawcy:

- Pomoc w zakresie inżynierii aplikacji

- Opracowywanie niestandardowych kolorów

- Analiza awarii w terenie

- Długoterminowe śledzenie wydajności

Ramy analizy kosztów i korzyści

Całkowity koszt posiadania:

Weź pod uwagę wszystkie koszty cyklu życia:

| Współczynnik kosztów | Standardowe dławiki | Dławiki stabilizowane promieniami UV |

|---|---|---|

| Koszt początkowy | 1.0x | 1.3-1.8x |

| Oczekiwany czas życia | 3-5 lat | 12-20 lat |

| Praca zastępcza | Wysoka częstotliwość | Niska częstotliwość |

| Wpływ estetyczny | Znaczne zanikanie | Minimalna zmiana |

| Przestój systemu | Wiele wydarzeń | Rzadkie wydarzenia |

Obliczanie ROI:

Dla instalacji Roberta w Teksasie:

- Standardowe dławiki: $2/sztuka, żywotność 18 miesięcy

- Dławnice stabilizowane UV: $3,50/sztuka, 15-letnia żywotność

- Koszt robocizny: $15/wymiana rękojeści

- Całkowite oszczędności w ciągu 15 lat: >60% redukcji kosztów

Uwagi dotyczące aplikacji

Infrastruktura telekomunikacyjna:

- Wymagania estetyczne dla widocznych instalacji

- Oczekiwana długa żywotność (ponad 20 lat)

- Minimalny dostęp serwisowy

- Wymogi zgodności z przepisami

Obiekty przemysłowe:

- Uwagi dotyczące narażenia chemicznego

- Ekstremalne temperatury

- Wibracje i naprężenia mechaniczne

- Bezpieczeństwo i wymogi regulacyjne

Systemy energii odnawialnej:

- Wydłużona ekspozycja na zewnątrz

- Uwagi dotyczące wysokiego napięcia

- Wyzwania związane z dostępnością konserwacji

- Długoterminowe gwarancje wydajności

Zalecenia dotyczące zapewnienia jakości

Inspekcja przychodząca:

Ustanowienie procedur kontroli jakości:

- Wizualna kontrola spójności kolorów

- Weryfikacja wymiarów

- Zachowanie próbki do wykorzystania w przyszłości

- Przegląd i archiwizacja dokumentacji

Najlepsze praktyki instalacji:

Prawidłowa instalacja wpływa na długoterminową wydajność:

- Unikaj nadmiernego dokręcania, które tworzy punkty naprężeń

- Zapewnienie odpowiedniego odciążenia kabla

- Uwzględnienie efektów rozszerzalności cieplnej

- Dokumentuj daty i warunki instalacji

Monitorowanie wydajności:

Ustanowienie protokołów monitorowania:

- Okresowe kontrole wizualne

- Pomiar koloru, jeśli jest krytyczny

- Kontrole integralności mechanicznej

- Planowanie wymiany w oparciu o dane dotyczące wydajności

Współpracując z klientami takimi jak Hassan w Arabii Saudyjskiej, opracowaliśmy kompleksowe przewodniki wyboru, które uwzględniają lokalne dane klimatyczne, wymagania aplikacji i ograniczenia kosztowe, aby zapewnić optymalną stabilność kolorów dla każdej konkretnej instalacji.

Wnioski

Zrozumienie nauki o stabilności kolorów w plastikowych dławnicach kablowych do zastosowań zewnętrznych jest niezbędne do podejmowania świadomych decyzji dotyczących wyboru materiałów, które równoważą wydajność, estetykę i koszty. Od molekularnych mechanizmów degradacji UV po ochronne działanie systemów stabilizatorów, właściwy dobór materiału może oznaczać różnicę między przedwczesną awarią a dziesięcioleciami niezawodnej pracy. W Bepto inwestujemy w zaawansowaną technologię barwników, wszechstronne możliwości testowania i walidacji wydajności w rzeczywistych warunkach, dzięki czemu nasi klienci otrzymują dławnice kablowe o sprawdzonej stabilności koloru dla ich konkretnych zastosowań. Niezależnie od tego, czy masz do czynienia z intensywnym promieniowaniem UV w instalacjach pustynnych, czy z wymagającą wilgotnością środowisk tropikalnych, wybór odpowiednio stabilizowanych materiałów z odpowiednimi systemami pigmentów ma kluczowe znaczenie dla długoterminowego sukcesu i opłacalnej eksploatacji.

Najczęściej zadawane pytania dotyczące stabilności kolorów dławików kablowych

P: Jak długo plastikowe dławiki kablowe powinny zachować swój oryginalny kolor?

A: Odpowiednio opracowane dławiki kablowe stabilizowane promieniami UV powinny zachować akceptowalną stabilność koloru przez 10-15 lat w większości środowisk zewnętrznych, przy minimalnej zmianie koloru (Delta E < 5) w tym okresie. Materiały niestabilizowane mogą wykazywać znaczne blaknięcie w ciągu 6-18 miesięcy, w zależności od warunków klimatycznych.

P: Dlaczego niektóre dławiki kablowe żółkną lub stają się kredowobiałe na zewnątrz?

A: Żółknięcie występuje, gdy promieniowanie UV rozbija łańcuchy polimerowe, tworząc grupy chromoforowe, podczas gdy kredowy wygląd wynika z odsłonięcia pigmentu dwutlenku tytanu podczas degradacji matrycy polimerowej. Oba wskazują na niewystarczającą stabilizację UV i potencjalną utratę właściwości mechanicznych.

P: Jakie kolory są najbardziej stabilne w zastosowaniach zewnętrznych dławików kablowych?

A: Czarne dławiki kablowe wykorzystujące pigment sadzy oferują najlepszą stabilność koloru, często trwającą ponad 20 lat bez znaczącego blaknięcia. Odcienie ziemi wykorzystujące pigmenty tlenku żelaza (czerwienie, brązy, żółcie) również zapewniają doskonałą stabilność, podczas gdy jasne kolory organiczne zwykle wykazują szybszą degradację.

P: Czy blaknięcie kolorów może wpływać na właściwości mechaniczne dławików kablowych?

A: Tak, blaknięcie koloru często wskazuje na degradację matrycy polimerowej pod wpływem promieniowania UV, co z czasem może zmniejszyć wytrzymałość na rozciąganie, odporność na uderzenia i elastyczność 20-50%. Zmiana koloru służy jako wczesny znak ostrzegawczy potencjalnej awarii mechanicznej i powinna uruchomić planowanie wymiany.

P: Jak mogę sprawdzić stabilność kolorów przed zakupem dławików kablowych?

A: Poproś o dane z testów przyspieszonego starzenia (ASTM G155 lub G154) pokazujące pomiary koloru po ponad 2000 godzin ekspozycji. Poszukaj wartości Delta E poniżej 5 po dłuższych testach i poproś o dane dotyczące naturalnej ekspozycji na zewnątrz, jeśli są dostępne dla określonych warunków klimatycznych.

-

Dowiedz się więcej o chromoforach, częściach cząsteczki odpowiedzialnych za pochłanianie światła i wytwarzanie koloru. ↩

-

Poznaj równanie Arrheniusa, wzór opisujący zależność między temperaturą a szybkością reakcji chemicznej. ↩

-

Odkryj właściwości sadzy, formy węgla parakrystalicznego, oraz jej zastosowanie jako pigmentu i wypełniacza wzmacniającego. ↩

-

Zrozumienie, w jaki sposób HALS działają jako zmiatacze rodników w celu ochrony polimerów przed fotodegradacją w cyklu regeneracyjnym. ↩

-

Zapoznanie się z zakresem normy ASTM G155 dotyczącej obsługi aparatury do naświetlania łukiem ksenonowym materiałów niemetalicznych. ↩