Awarie elektryczne spowodowane wnikaniem wody kosztują przemysł miliardy rocznie, jednak większość inżynierów traktuje dławiki kablowe i wodoodporne złącza jako oddzielne komponenty, a nie zintegrowane systemy ochrony. To rozłączenie tworzy luki, przez które woda może przenikać przez punkty styku, powodując katastrofalne awarie sprzętu, zagrożenie bezpieczeństwa i kosztowne przestoje w krytycznych zastosowaniach. Integracja dławika kablowego z wodoodpornymi złączami tworzy ujednolicony system uszczelniający, który eliminuje słabe punkty interfejsu dzięki skoordynowanej konstrukcji, kompatybilnym materiałom i zsynchronizowanym poziomom ochrony - ta integracja zapewnia ciągłą ochronę przed wodą od wejścia kabla do końcowego połączenia, przy jednoczesnym zachowaniu wydajności elektrycznej i niezawodności mechanicznej w trudnych warunkach. Po dziesięciu latach rozwiązywania problemów związanych z wnikaniem wody w Bepto, nauczyłem się, że najbardziej niezawodne systemy wodoodporne to nie tylko ocena poszczególnych komponentów, ale także to, jak dobrze te komponenty współpracują ze sobą jako zintegrowane rozwiązanie ochronne.

Spis treści

- Jakie są kluczowe korzyści z integracji dławika kablowego i wodoodpornego złącza?

- W jaki sposób słaba integracja prowadzi do awarii systemu?

- Jakie zasady projektowania zapewniają skuteczną integrację?

- Które aplikacje wymagają zintegrowanych wodoodpornych rozwiązań?

- Jak inżynierowie mogą określać i weryfikować systemy zintegrowane?

- Najczęściej zadawane pytania dotyczące integracji dławików kablowych

Jakie są kluczowe korzyści z integracji dławika kablowego i wodoodpornego złącza?

Zintegrowane systemy wodoodporne zapewniają doskonałą ochronę dzięki skoordynowanej konstrukcji i zsynchronizowanej charakterystyce działania. Integracja dławika kablowego i wodoodpornego złącza zapewnia ciągłą ochronę uszczelnienia, eliminuje luki w interfejsach, zapewnia kompatybilne stopnie ochrony IP, zmniejsza złożoność instalacji i zapewnia długoterminową niezawodność dzięki skoordynowanemu doborowi materiałów i ujednoliconym zasadom projektowania, które zapobiegają wnikaniu wody w każdym punkcie połączenia.

Ciągła ochrona uszczelnienia

Ujednolicona strategia uszczelniania: Zintegrowane systemy eliminują szczeliny uszczelniające między dławikami kablowymi i złączami dzięki skoordynowanej konstrukcji, która zapewnia ciągłą ochronę przed wodą od wejścia kabla do końcowego połączenia.

Zsynchronizowane oceny IP: Oba komponenty utrzymują stały poziom ochrony (IP67, IP68, IP69K1), zapewniając brak słabych punktów w łańcuchu ochrony, które mogłyby zagrozić integralności systemu.

Kompatybilność materiałowa: Zintegrowane konstrukcje wykorzystują kompatybilne materiały uszczelniające, które zachowują kompatybilność chemiczną i charakterystykę rozszerzalności cieplnej w całym zakresie temperatur.

Odporność na ciśnienie: Skoordynowane wartości znamionowe ciśnienia zapewniają, że oba komponenty mogą wytrzymać identyczne ciśnienie hydrostatyczne bez tworzenia punktów różnicowych naprężeń.

Zmniejszona złożoność instalacji

Uproszczona specyfikacja: Inżynierowie określają jedno zintegrowane rozwiązanie zamiast dopasowywać oddzielne komponenty, zmniejszając złożoność wyboru i potencjalne problemy z kompatybilnością.

Usprawniona instalacja: Zintegrowane systemy często charakteryzują się ujednoliconymi procedurami instalacyjnymi, które skracają czas montażu i minimalizują błędy instalacyjne.

Zapewnienie jakości: Odpowiedzialność z jednego źródła zapewnia spójną kontrolę jakości i eliminuje wskazywanie palcem między dostawcami komponentów w przypadku pojawienia się problemów.

Wydajność dokumentacji: Ujednolicona dokumentacja techniczna, certyfikaty i raporty z testów upraszczają weryfikację zgodności i walidację systemu.

Michael, kierownik projektu na morskiej platformie wiertniczej na Morzu Północnym w Aberdeen w Szkocji, borykał się z powtarzającymi się awariami podmorskich systemów sterowania, pomimo stosowania pojedynczych komponentów o stopniu ochrony IP68. Woda przedostawała się przez szczeliny między dławikami kablowymi i wodoodpornymi złączami, powodując awarie systemu sterowania podczas sztormu. Dostarczyliśmy zintegrowane zespoły dławików kablowych i złączy o ujednoliconej konstrukcji uszczelniającej i kompatybilnych materiałach. Rozwiązanie wyeliminowało słabe punkty interfejsu, zapewniając 18 miesięcy bezawaryjnej pracy i oszczędzając 120 000 funtów na kosztach konserwacji, zapewniając jednocześnie krytyczną niezawodność systemu bezpieczeństwa.

W jaki sposób słaba integracja prowadzi do awarii systemu?

Niedopasowane komponenty tworzą wrażliwe punkty, w których dochodzi do infiltracji wody pomimo oceny poszczególnych komponentów. Słaba integracja dławika kablowego i wodoodpornego złącza powoduje awarie systemu poprzez szczeliny uszczelniające interfejsu, niekompatybilne materiały, które z czasem ulegają degradacji, niedopasowane wartości ciśnienia, które tworzą punkty koncentracji naprężeń, niedopasowanie rozszerzalności cieplnej, które otwiera ścieżki uszczelnienia, oraz złożoność instalacji, która prowadzi do błędów montażowych zagrażających ochronie przed wodą.

Luki w zabezpieczeniach interfejsów

Formowanie szczeliny uszczelniającej: Różne podejścia do uszczelniania dławików kablowych i złączy mogą powodować powstawanie szczelin, w których gromadzi się woda i ostatecznie przenika do połączeń elektrycznych.

Koncentracja punktu nacisku: Niedopasowane konstrukcje koncentrują ciśnienie hydrostatyczne w punktach styku, potencjalnie przekraczając lokalne możliwości uszczelnienia, nawet jeśli poszczególne komponenty spełniają specyfikacje.

Ścieżki działania naczyń włosowatych: Słaba integracja tworzy mikroskopijne ścieżki, w których działanie kapilarne2 może z czasem zasysać wodę do połączeń elektrycznych, nawet bez bezpośredniego ciśnienia.

Poluzowanie wywołane wibracjami: Różne właściwości mechaniczne mogą powodować zróżnicowany ruch pod wpływem wibracji, stopniowo rozluźniając interfejsy uszczelniające i tworząc drogi wnikania wody.

Kwestie niezgodności materiałów

Degradacja chemiczna: Niekompatybilne materiały uszczelniające mogą powodować reakcje chemiczne, które pogarszają skuteczność uszczelnienia, szczególnie w środowiskach przemysłowych narażonych na działanie substancji chemicznych.

Niedopasowanie rozszerzalności cieplnej: Różne współczynniki rozszerzalności cieplnej tworzą szczeliny uszczelniające podczas cyklicznych zmian temperatury, umożliwiając infiltrację wody w warunkach naprężeń termicznych.

Korozja galwaniczna3: Stykające się ze sobą różne metale mogą powodować korozję galwaniczną, która degraduje powierzchnie uszczelniające i zagraża długoterminowej ochronie przed wodą.

Szybkość degradacji UV: Niedopasowana charakterystyka odporności na promieniowanie UV powoduje zróżnicowane starzenie, które może z czasem zagrozić integralności uszczelnienia w zastosowaniach zewnętrznych.

Wyzwania związane z instalacją i konserwacją

Złożoność montażu: Wielokrotne procedury uszczelniania zwiększają złożoność instalacji i potencjalne błędy ludzkie, które obniżają skuteczność ochrony przed wodą.

Konflikty specyfikacji momentu obrotowego: Różne wymagania dotyczące momentu obrotowego dla dławików kablowych i złączy mogą powodować nadmierne lub niedostateczne dokręcenie, które wpływa na skuteczność uszczelnienia.

Problemy z dostępem do usług serwisowych: Słaba integracja może powodować problemy z dostępem do konserwacji, co prowadzi do nieodpowiedniej kontroli i konserwacji zapobiegawczej systemów uszczelniających.

Dostępność części zamiennych: Niezintegrowane systemy mogą mieć różne wymagania dotyczące żywotności, powodując konflikty w harmonogramie konserwacji i problemy z zarządzaniem zapasami.

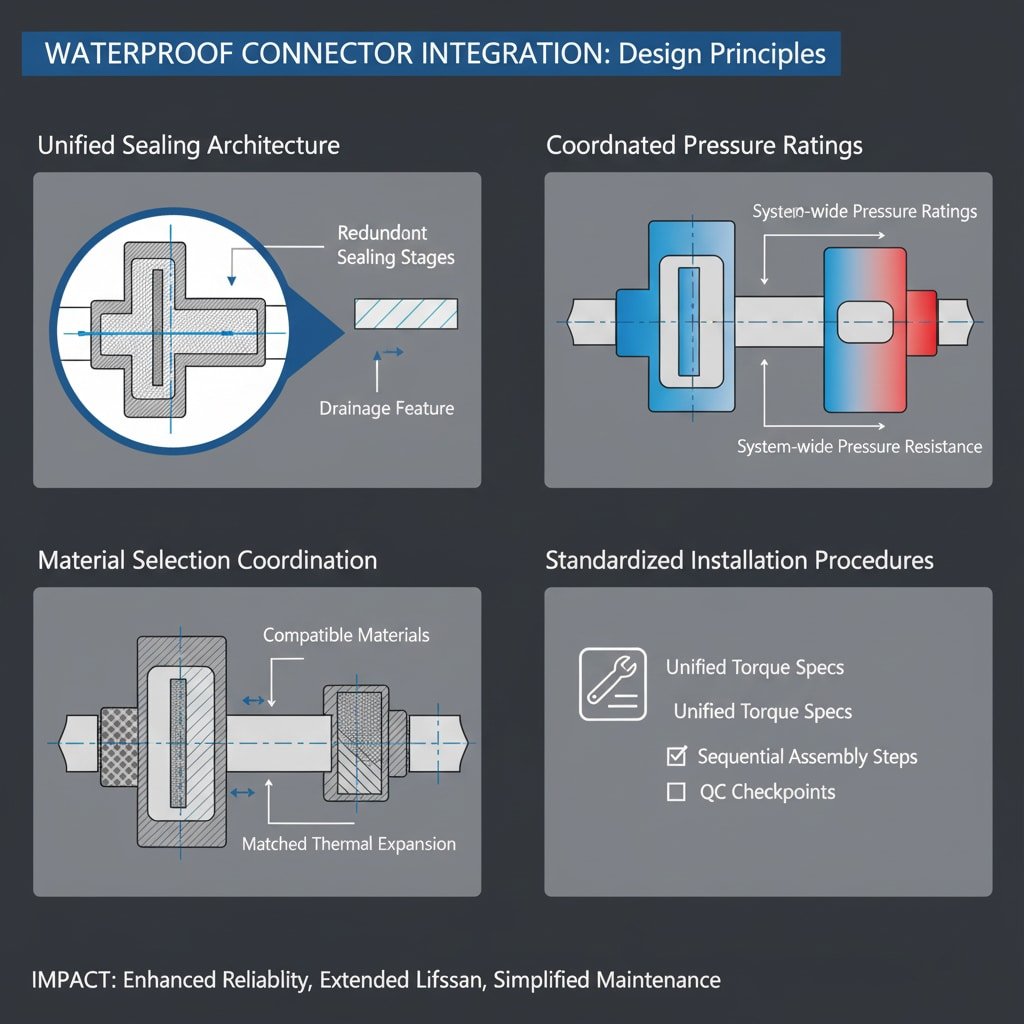

Jakie zasady projektowania zapewniają skuteczną integrację?

Pomyślna integracja wymaga skoordynowanego podejścia projektowego, które uwzględnia uszczelnienie, materiały i kompatybilność mechaniczną. Skuteczna integracja dławika kablowego i wodoodpornego złącza jest zgodna z zasadami projektowania, w tym ujednoliconą architekturą uszczelnienia, która eliminuje szczeliny między interfejsami, kompatybilnym doborem materiałów zapewniającym spójną wydajność, skoordynowanymi wartościami znamionowymi ciśnienia w całym systemie, dopasowaniem rozszerzalności cieplnej, aby zapobiec szczelinom uszczelniającym, oraz znormalizowanymi procedurami instalacji, które zapewniają stałą jakość montażu.

Zunifikowana architektura uszczelnień

Ciągła ścieżka uszczelnienia: Zaprojektuj systemy uszczelniające, które zapewniają nieprzerwaną ochronę od wejścia kabla do końcowego połączenia elektrycznego bez luk w interfejsie.

Nadmiarowe etapy uszczelniania: Wdrożenie wielu barier uszczelniających, które zapewnią ochronę zapasową w przypadku uszkodzenia uszczelnienia podstawowego podczas eksploatacji.

Dystrybucja ciśnienia: Projektowanie systemów dystrybucji ciśnienia, które zapobiegają koncentracji naprężeń w punktach styku przy jednoczesnym zachowaniu stałej siły uszczelnienia.

Cechy drenażu: Należy uwzględnić ścieżki drenażu, które kierują wodę z dala od interfejsów uszczelniających, aby zapobiec wzrostowi ciśnienia hydrostatycznego.

Koordynacja wyboru materiałów

Matryca kompatybilności chemicznej: Materiały uszczelniające należy wybierać w oparciu o matryce kompatybilności, które zapewniają brak niekorzystnych reakcji chemicznych między różnymi komponentami systemu.

Dopasowanie rozszerzalności cieplnej: Należy wybierać materiały o podobnych współczynnikach rozszerzalności cieplnej, aby zapobiec powstawaniu szczelin podczas cyklicznych zmian temperatury.

Odporność na promieniowanie UV Koordynacja: Dopasowanie charakterystyki odporności na promieniowanie UV w celu zapewnienia stałego tempa starzenia i utrzymania skuteczności uszczelnienia przez cały okres eksploatacji systemu.

Wyrównanie właściwości mechanicznych: Koordynacja właściwości mechanicznych, takich jak twardość, wytrzymałość na ściskanie i elastyczność, w celu zapewnienia stałej wydajności uszczelniania.

Standardowe procedury instalacji

Zunifikowane specyfikacje momentu obrotowego: Opracuj procedury instalacji ze spójnymi wymaganiami dotyczącymi momentu obrotowego, które optymalizują uszczelnienie bez nadmiernego obciążania komponentów.

Sekwencyjne kroki montażu: Stwórz sekwencje instalacji, które zapewnią prawidłowe uszczelnienie na każdym etapie, jednocześnie zapobiegając uszkodzeniu wcześniej zainstalowanych komponentów.

Punkty kontrolne kontroli jakości: Wdrożenie punktów kontrolnych podczas instalacji, które weryfikują integralność uszczelnienia przed uruchomieniem systemu.

Standaryzacja narzędzi: Określ standardowe narzędzia instalacyjne, które zapewnią stałą jakość montażu i zmniejszą ryzyko wystąpienia błędów instalacyjnych.

Które aplikacje wymagają zintegrowanych wodoodpornych rozwiązań?

Aplikacje o znaczeniu krytycznym wymagają zintegrowanej ochrony, gdy awarie związane z wnikaniem wody mają poważne konsekwencje. Zastosowania wymagające zintegrowanych dławików kablowych i wodoodpornych złączy obejmują instalacje morskie i przybrzeżne narażone na działanie wody morskiej, systemy automatyki przemysłowej w środowiskach zmywalnych, systemy energii odnawialnej narażone na długotrwałe działanie czynników zewnętrznych, systemy transportowe narażone na działanie warunków atmosferycznych i wibracji oraz instalacje w strefach niebezpiecznych, w których wnikanie wody stwarza zagrożenie dla bezpieczeństwa.

Zastosowania morskie i przybrzeżne

Narażenie na działanie wody morskiej: Ciągła ekspozycja na korozyjną wodę morską wymaga zintegrowanych systemów ochrony, które są odporne na mgłę solną, działanie fal i ciśnienie hydrostatyczne.

Odporność na wibracje: Instalacje morskie doświadczają ciągłych wibracji powodowanych przez fale i maszyny, które mogą poluzować słabo zintegrowane systemy uszczelniające.

Dostępność konserwacji: Konserwacja na morzu jest kosztowna i rzadka, co wymaga zintegrowanych systemów o udowodnionej długoterminowej niezawodności i minimalnych wymaganiach konserwacyjnych.

Krytyczność bezpieczeństwa: Morskie systemy bezpieczeństwa nie mogą tolerować awarii związanych z wnikaniem wody, które mogłyby zagrozić możliwościom nawigacji, komunikacji lub reagowania w sytuacjach awaryjnych.

Systemy automatyki przemysłowej

Wymagania dotyczące zmywania: Przemysł spożywczy, farmaceutyczny i chemiczny wymagają sprzętu, który wytrzyma mycie pod wysokim ciśnieniem bez wnikania wody.

Odporność chemiczna: Środowiska przemysłowe często wiążą się z narażeniem na działanie chemikaliów czyszczących, płynów procesowych i atmosfer korozyjnych, które stanowią wyzwanie dla materiałów uszczelniających.

Cykl temperaturowy: Procesy przemysłowe powodują cykliczne zmiany temperatury, które mogą zagrozić słabo zintegrowanym systemom uszczelniającym poprzez naprężenia termiczne.

Praca ciągła: Systemy automatyki przemysłowej wymagają wysokiej niezawodności przy minimalnych przestojach, co sprawia, że zintegrowana ochrona jest niezbędna dla ciągłości działania.

Hassan, dyrektor operacyjny w zakładzie petrochemicznym w Dubaju w Zjednoczonych Emiratach Arabskich, doświadczył powtarzających się awarii systemów kontroli stref niebezpiecznych podczas sezonowych zmian wilgotności i sporadycznych procedur mycia. Pomimo stosowania Certyfikat ATEX4 Pojedyncze komponenty, wnikanie wody powodowało potencjalne źródła zapłonu w sklasyfikowanych obszarach. Zaprojektowaliśmy zintegrowane dławiki kablowe i złącza przeciwwybuchowe z ujednoliconą certyfikacją ATEX i skoordynowanymi systemami uszczelnień. Zintegrowane rozwiązanie zapewniło 24 miesiące bezawaryjnej pracy w strefach zagrożonych wybuchem strefy 1, zapewniając zgodność z wymogami bezpieczeństwa i eliminując kosztowne przestoje produkcyjne.

Jak inżynierowie mogą określać i weryfikować systemy zintegrowane?

Właściwa specyfikacja i walidacja zapewniają, że zintegrowane systemy spełniają wymagania aplikacji i oczekiwania dotyczące wydajności. Inżynierowie mogą określić i zweryfikować zintegrowane dławiki kablowe i wodoodporne systemy złączy poprzez kompleksową analizę wymagań, ujednoliconą weryfikację certyfikacji, skoordynowane protokoły testowe, procesy kwalifikacji dostawców i badania walidacyjne w terenie, które potwierdzają, że rzeczywista wydajność jest zgodna ze specyfikacjami projektowymi.

Kompleksowa analiza wymagań

Warunki środowiskowe: Dokumentuj wszystkie narażenia środowiskowe, w tym zakresy temperatur, narażenia chemiczne, promieniowanie UV, poziomy wibracji i warunki narażenia na wodę.

Wymagania elektryczne: Określenie wymagań dotyczących parametrów elektrycznych, w tym napięcia znamionowego, wydajności prądowej, integralności sygnału i kompatybilności elektromagnetycznej.

Specyfikacje mechaniczne: Określenie wymagań mechanicznych, w tym typów kabli, konfiguracji złączy, metod montażu i potrzeb w zakresie dostępności konserwacji.

Zgodność z przepisami: Zidentyfikuj wszystkie obowiązujące normy i certyfikaty, w tym stopnie ochrony IP, klasyfikacje stref niebezpiecznych i wymagania branżowe.

Ujednolicona weryfikacja certyfikatów

Testowanie zintegrowane: Sprawdź, czy systemy zostały przetestowane jako zintegrowane zespoły, a nie tylko certyfikaty poszczególnych komponentów.

Standardowa zgodność: Potwierdź zgodność z odpowiednimi normami, takimi jak IEC 60529 (stopnie ochrony IP), IEC 60079 (obszary niebezpieczne) i wymaganiami branżowymi.

Weryfikacja przez stronę trzecią: Wymóg niezależnych testów i certyfikacji przeprowadzanych przez strony trzecie w celu zapewnienia bezstronnej weryfikacji wydajności.

Kompletność dokumentacji: Weryfikacja pełnej dokumentacji technicznej, w tym raportów z testów, instrukcji instalacji i procedur konserwacji.

Badania walidacyjne w terenie

Instalacja pilota: Wdrożenie instalacji pilotażowych w celu sprawdzenia wydajności w rzeczywistych warunkach pracy przed pełnym wdrożeniem systemu.

Monitorowanie wydajności: Monitorowanie kluczowych wskaźników wydajności, w tym rezystancji izolacji, skuteczności uszczelnienia i integralności mechanicznej w czasie.

Analiza awarii: Wdrożenie procedur analizy awarii w celu zidentyfikowania i rozwiązania wszelkich problemów z integracją, które pojawią się podczas obsługi.

Ciągłe doskonalenie: Wykorzystanie doświadczenia zdobytego w terenie do dopracowania specyfikacji i ulepszenia projektów zintegrowanych systemów dla przyszłych zastosowań.

Wnioski

Integracja dławików kablowych z wodoodpornymi złączami stanowi fundamentalne przejście od myślenia na poziomie komponentów do ochrony na poziomie systemu, która eliminuje luki w zabezpieczeniach i zapewnia niezawodną ochronę przed wodą w krytycznych zastosowaniach. Dzięki ujednoliconej architekturze uszczelnień, kompatybilnym materiałom, skoordynowanym zasadom projektowania i kompleksowej walidacji, zintegrowane systemy zapewniają doskonałą wydajność w porównaniu z indywidualnie określonymi komponentami. W Bepto opracowaliśmy zintegrowane dławiki kablowe i wodoodporne złącza, które zapewniają płynną ochronę w zastosowaniach morskich, przemysłowych i w strefach zagrożonych wybuchem, pomagając naszym klientom osiągnąć niezawodne działanie przy jednoczesnym zmniejszeniu złożoności instalacji i długoterminowych kosztów konserwacji. Należy pamiętać, że prawdziwa wodoodporność to nie tylko ocena poszczególnych komponentów - chodzi o to, jak dobrze te komponenty współpracują ze sobą jako zintegrowany system 😉

Najczęściej zadawane pytania dotyczące integracji dławików kablowych

P: Jaka jest różnica między zintegrowanymi a oddzielnymi dławikami kablowymi i systemami złączy?

A: Zintegrowane systemy są projektowane jako jednolite zespoły ze skoordynowanym uszczelnieniem, kompatybilnymi materiałami i zsynchronizowanymi ocenami, podczas gdy oddzielne systemy wymagają indywidualnego dopasowania komponentów, co może powodować luki w interfejsie i problemy z kompatybilnością.

P: Jak sprawdzić, czy dławiki kablowe i wodoodporne złącza są prawidłowo zintegrowane?

A: Poszukaj ujednoliconych certyfikatów, skoordynowanych ocen IP, kompatybilnych materiałów uszczelniających i raportów z testów wykazujących, że cały zespół został przetestowany razem, a nie tylko poszczególne komponenty.

P: Czy mogę zmodernizować istniejące systemy za pomocą zintegrowanych dławików kablowych i złączy?

A: Tak, ale modernizacja wymaga dokładnej analizy istniejących konfiguracji montażowych, typów kabli i wymagań środowiskowych, aby zapewnić zgodność zintegrowanego rozwiązania z istniejącą architekturą systemu.

P: Jaki stopień ochrony IP powinienem określić dla zintegrowanych systemów wodoodpornych?

A: Wybierz stopień ochrony IP w oparciu o konkretne wymagania aplikacji - IP67 do tymczasowego zanurzenia, IP68 do ciągłego zanurzenia lub IP69K do zastosowań wymagających mycia pod wysokim ciśnieniem, zapewniając, że oba komponenty zachowują ten sam stopień ochrony.

P: Jak często zintegrowane systemy wodoodporne powinny być kontrolowane lub konserwowane?

A: Częstotliwość kontroli zależy od warunków środowiskowych, ale zazwyczaj waha się od kwartału w trudnych warunkach morskich do roku w chronionych zastosowaniach przemysłowych, z naciskiem na integralność uszczelnienia i szczelność połączeń.

-

Zapoznanie się z systemem oceny ochrony przed wnikaniem (IP), międzynarodowym standardem (IEC 60529), który klasyfikuje skuteczność uszczelnienia obudów elektrycznych. ↩

-

Poznaj zjawisko fizyczne, w którym ciecz przepływa do wąskich przestrzeni bez użycia sił zewnętrznych, napędzana napięciem powierzchniowym i siłami adhezji. ↩

-

Poznaj elektrochemiczny proces korozji galwanicznej, który zachodzi, gdy dwa różne metale stykają się w obecności elektrolitu. ↩

-

Poznaj wymagania dyrektyw ATEX, norm Unii Europejskiej dotyczących urządzeń przeznaczonych do użytku w strefach zagrożonych wybuchem. ↩