Warsztaty zajmujące się budową paneli tracą tysiące godzin na nieefektywne instalacje dławików kablowych. Powolne procesy obniżają rentowność i opóźniają dostawy do klientów.

Ten warsztat budowy paneli osiągnął 40% szybszą instalację dławików kablowych poprzez wdrożenie wstępnie zwymiarowanych zestawów dławików, znormalizowanych procedur momentu obrotowego i zoptymalizowanych układów przestrzeni roboczej - zmniejszając koszty pracy o $180,000 rocznie przy jednoczesnym wyeliminowaniu przeróbek.

Kiedy Hassan zadzwonił do mnie zeszłej wiosny, jego operacja budowy paneli tonęła w nieefektywności. "Chuck, moi technicy spędzają więcej czasu na wybieraniu i instalowaniu dławików kablowych niż na podłączaniu rzeczywistych paneli" - narzekał.

Spis treści

- Ile kosztował pierwotny proces instalacji w tym sklepie?

- Które konkretne zmiany zapewniły największą oszczędność czasu?

- W jaki sposób standaryzacja poprawiła szybkość i jakość?

- Jakie były wymierne wyniki po 6 miesiącach wdrożenia?

Ile kosztował pierwotny proces instalacji w tym sklepie?

Zrozumienie podstawowej nieefektywności ujawnia, gdzie możliwe są największe ulepszenia.

Pierwotny proces instalacji dławika kablowego zajmował 12 minut na dławik przy 15% przeróbek, co kosztowało ten 50-osobowy sklep z panelami $280,000 rocznie robocizny, powodując jednocześnie opóźnienia w dostawach i problemy z jakością.

Koszmar nieefektywności

Hassan's Electrical Systems LLC buduje niestandardowe panele sterowania1 dla automatyki przemysłowej. Kiedy odwiedziłem ich zakład o powierzchni 15 000 stóp kwadratowych w Dubaju, byłem naocznym świadkiem chaosu.

Oryginalny podział procesu:

- Wybór gruczołu: 3 minuty przeszukiwania pojemników

- Weryfikacja rozmiaru2 minuty mierzenia i sprawdzania

- Gromadzenie narzędzi: 1,5 minuty na znalezienie odpowiednich narzędzi

- Instalacja: 4 minuty rzeczywistej pracy montażowej

- Kontrola jakości: 1,5 minuty kontroli i testowania

- Całkowity czas: 12 minut na dławik

Ukryte straty czasu:

- Spacer do magazynów (150 metrów w obie strony)

- Przeszukiwanie mieszanych pojemników z zapasami

- Wielokrotny pomiar kabli

- Używanie niewłaściwych narzędzi i ponowne uruchamianie

- Poprawianie błędów instalacji

Matematyka stojąca za szaleństwem

Sklep Hassana instalował około 2000 dławików kablowych miesięcznie w 40 aktywnych projektach.

Miesięczna analiza rynku pracy:

- Gruczoły ogółem2 000 sztuk

- Czas na gruczoł: 12 minut

- Łączna liczba roboczogodzin: 400 godzin

- Stawka robocizny: $35/h (w tym koszty ogólne)

- Koszt miesięczny: $14,000

- Roczny koszt: $168,000

Wpływ przeróbki:

- Współczynnik przeróbek: 15% (300 gruczołów/miesiąc)

- Dodatkowy czas8 minut na przeróbkę

- Godziny przeróbek: 40 godzin/miesiąc

- Koszt przeróbki: $1,400/month ($16,800/year)

- Czas kontroli jakości60 godzin/miesiąc ($25 200/rok)

Całkowity roczny koszt instalacji: $210,000

Efekty uboczne

Prawdziwym kosztem była jednak nie tylko siła robocza. Nieefektywność Hassana stworzyła wiele problemów:

Wpływ na klienta:

- Opóźnienia w dostawie20% projektów wysłanych z opóźnieniem

- Reklamacje dotyczące jakościWspółczynnik odrzuceń klientów 8%

- Koszty przeróbek: $50,000 rocznych roszczeń gwarancyjnych

- Utracony biznes: 3 klientów zmieniło dostawcę

Wpływ na pracowników:

- Poziomy frustracji: Duża rotacja w zespole montażowym

- Koszty nadgodzin: 15% premia za pracę w pośpiechu

- Obciążenie szkoleniowe: Ciągłe przekwalifikowanie z powodu rotacji

- Kwestie morale: Technicy czuli się bezproduktywni

"Moi najlepsi technicy spędzali więcej czasu na szukaniu części niż na budowaniu paneli" - powiedział mi Hassan. "Coś musiało się zmienić".

Podobne zmagania Dawida

Mniej więcej w tym samym czasie sklep z panelami Davida w Niemczech stanął przed identycznymi wyzwaniami. Jego 30-osobowa firma traciła kontrakty na rzecz szybszych konkurentów.

Punkty bólu Davida:

- Czas instalacji: 14 minut na dławik (gorzej niż Hassan!).

- Chaos inwentaryzacyjnyPonad 200 różnych typów dławnic w magazynie

- Nieefektywność narzędzia: Osobiste zestawy narzędzi techników

- Kwestie jakościCzęstotliwość przeróbek 22% na wejściach kablowych

"Tonęliśmy we własnej złożoności" - przyznał David. "Każdy projekt wykorzystywał inne typy gruczołów i nikt nie był w stanie niczego szybko znaleźć".

Które konkretne zmiany zapewniły największą oszczędność czasu?

Systematyczne wdrażanie niewielkich usprawnień procesów przekłada się na ogromny wzrost wydajności.

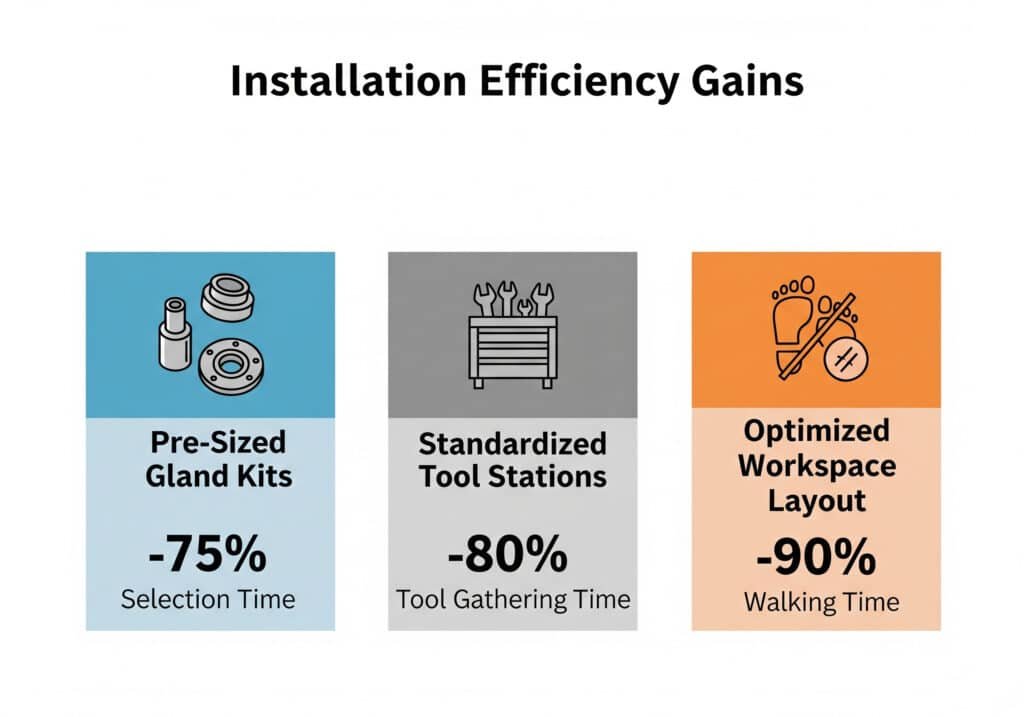

Wstępnie zwymiarowane zestawy dławnic skróciły czas wyboru o 75%, znormalizowane stacje narzędziowe skróciły czas gromadzenia narzędzi o 80%, a zoptymalizowany układ przestrzeni roboczej wyeliminował 90% czasu chodzenia podczas instalacji.

Zmiana #1: Wstępnie zwymiarowane zestawy dławików

Największym przełomem było wyeliminowanie podejmowania decyzji podczas instalacji.

System Kit:

- Zestaw A: Dławnice nylonowe M12-M16 (80% aplikacji)

- Zestaw B: Dławnice mosiężne M20-M25 (15% aplikacji)

- Zestaw C: Dławnice M32+ ze stali nierdzewnej (5% aplikacji)

- Zestaw specjalny: Dławnice przeciwwybuchowe i morskie

Zawartość zestawu (przykład - zestaw A):

- 20x dławnice nylonowe M12 z uszczelkami

- 15 dławnic nylonowych M16 z uszczelkami

- 10x dławnice nylonowe M20 z uszczelkami

- Zestaw nakrętek zabezpieczających

- Instrukcje instalacji

- Lista kontrolna jakości

Oszczędność czasu:

- Przed: 3 minuty wyboru + 2 minuty weryfikacji = 5 minut

- Po: 30 sekund wybór zestawu = 0,5 minuty

- Oszczędności: 4,5 minuty na dławik (37,5% całkowitego czasu)

Zmiana #2: Znormalizowane stacje narzędziowe

Całkowicie wyeliminowaliśmy polowanie na narzędzia.

Konstrukcja stacji narzędziowej:

- Lokalizacja: Jeden na 4 stoły warsztatowe (maksymalny zasięg 5 metrów)

- Zawartość: Wszystkie narzędzia potrzebne do montażu dławika kablowego

- Organizacja: Tablice cieni z konturami narzędzi

- Konserwacja: Codzienne kontrole i wymiana narzędzi

Standardowa lista narzędzi:

- Skalibrowany klucz dynamometryczny (zakres 10-50 Nm)

- Narzędzia do ściągania izolacji z kabli (różne rozmiary)

- Gwintowniki i narzynki do gwintowania

- Suwmiarki pomiarowe

- Szczotki czyszczące

- Dozownik uszczelniacza do gwintów

Oszczędność czasu:

- Przed: 1,5 minuty na zebranie narzędzi

- Po: 0,3 minuty do pobliskiej stacji kolejowej

- Oszczędności: 1,2 minuty na dławik (10% całkowitego czasu)

Zmiana #3: Zoptymalizowany układ obszaru roboczego

Przeprojektowaliśmy cały przepływ produkcji, aby zminimalizować ruch.

Zasady układu:

- Stoły warsztatowe w kształcie litery U: Wszystko w zasięgu ręki

- Grawitacyjne pojemniki na części: Automatyczne uzupełnianie

- Zintegrowane zarządzanie kablami: Brak plątaniny kabli

- Stacje wysokiej jakości: Wbudowany sprzęt testujący

Optymalizacja przepływu pracy:

- Strefa przygotowania kabli: Stacja cięcia i zdejmowania izolacji

- Obszar montażu dławika: Obszar roboczy instalacji

- Punkt weryfikacji jakości: Testowanie i dokumentacja

- Układanie wyrobów gotowych: Gotowy do następnego etapu montażu

Oszczędność czasu:

- Przed: 150 metrów marszu na 10 gruczołów

- Po20-metrowy spacer na 10 gruczołów

- Oszczędności2 minuty na 10 gruczołów (poprawa o 1,7%)

Zmiana #4: Uproszczone procedury instalacji

Stworzyliśmy niezawodne procedury, które wyeliminowały czas na myślenie.

Standardowa procedura operacyjna2:

- Wybierz kabel: Pomiar średnicy za pomocą miernika go/no-go

- Wybierz dławik: Użyj średnicy kabla, aby wybrać z zestawu

- Przygotowanie kabla: Taśma do zaznaczonej długości (laserowo wytrawiona linijka)

- Zainstalować dławik: Postępować zgodnie z kartą sekwencji momentu obrotowego

- Uszczelnienie testowe: Stosować standardową procedurę próby ciśnieniowej

Pomoce wizualne:

- Oznaczone kolorami tabele średnic kabli

- Ilustracje sekwencji momentu obrotowego

- Przykłady kontroli pozytywnych/negatywnych

- Schematy blokowe rozwiązywania problemów

Oszczędność czasu:

- Przed: 1,5 minuty myślenia i sprawdzania

- Po: 0,2 minuty po zakończeniu procedury

- Oszczędności: 1,3 minuty na dławik (11% całkowitego czasu)

Wyniki wdrożenia Hassana

Hassan wprowadzał zmiany etapami przez 3 miesiące:

Faza 1 (Miesiąc 1): Stacje narzędziowe

- Redukcja czasu: 10% poprawa

- Poprawa jakości: 5% mniej błędów

- Informacje zwrotne od pracowników: "Wreszcie narzędzia tam, gdzie ich potrzebujemy!"

Faza 2 (Miesiąc 2): Wstępnie zwymiarowane zestawy

- Redukcja czasu: Ulepszenie 35% (łącznie)

- Poprawa jakości: 12% mniej błędów

- Obroty zapasów: Poprawa z 6x do 12x rocznie

Faza 3 (Miesiąc 3): Optymalizacja układu

- Redukcja czasu: Ulepszenie 42% (końcowe)

- Poprawa jakości: 18% mniej błędów

- Zadowolenie pracowników: Znacząca poprawa

W jaki sposób standaryzacja poprawiła szybkość i jakość?

Eliminacja zmienności tworzy przewidywalne, powtarzalne procesy, które zmniejszają liczbę błędów przy jednoczesnym zwiększeniu szybkości.

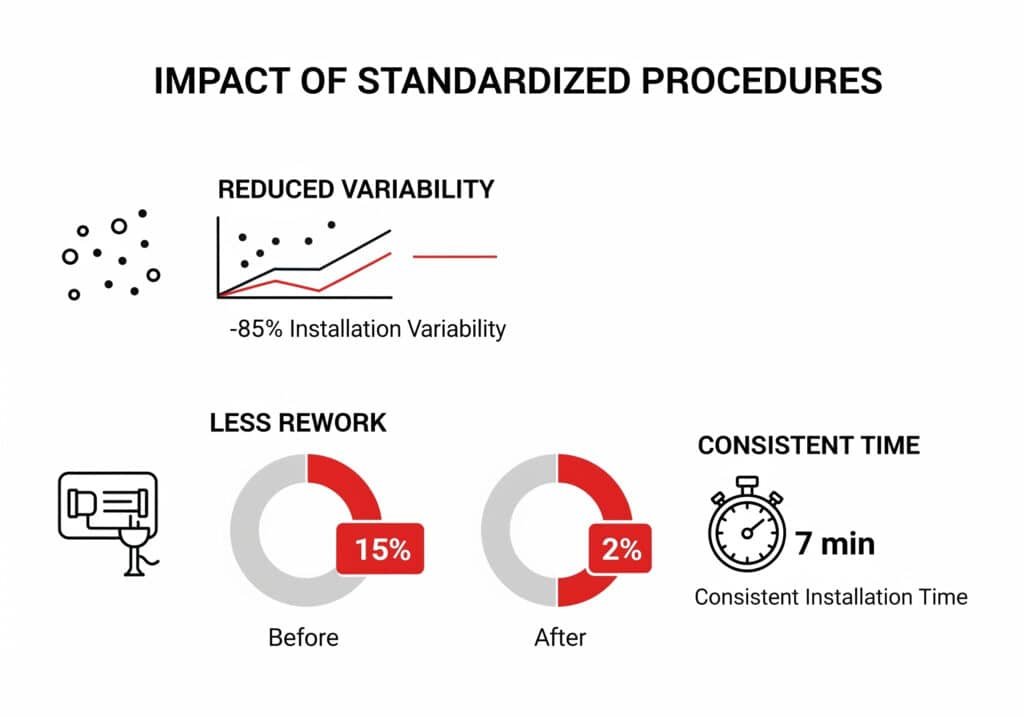

Standaryzowane procedury zmniejszyły zmienność instalacji o 85%, redukując liczbę przeróbek ze 15% do 2%, umożliwiając jednocześnie technikom osiągnięcie stałych 7-minutowych czasów instalacji niezależnie od poziomu doświadczenia.

Potęga standaryzacji procesów

Przed standaryzacją Hassan miał 12 różnych metod instalacji (po jednej na technika). Po standaryzacji wszyscy stosowali tę samą sprawdzoną procedurę.

Elementy standaryzacji:

1. Standaryzacja materiałów

- Redukcja z ponad 200 typów dławnic do 25 standardowych typów

- Wyeliminowano dławnice "na specjalne zamówienie" dla aplikacji 90%

- Standaryzacja na 3 dostawcach zamiast 12

- Utworzony lista zatwierdzonych sprzedawców3 z umowami dotyczącymi jakości

2. Standaryzacja narzędzi

- Pojedynczy model klucza dynamometrycznego dla wszystkich stacji

- Identyczne narzędzia do zdejmowania izolacji z kabli w całym sklepie

- Znormalizowany sprzęt pomiarowy (ta sama marka/model)

- Środki uszczelniające i czyszczące do gwintów zwykłych

3. Standaryzacja procedur

- Pisemne instrukcje pracy ze zdjęciami

- Standardowe sekwencje momentu obrotowego dla każdego rozmiaru dławnicy

- Spójne punkty kontroli jakości

- Jednolite wymogi dotyczące dokumentacji

Wskaźniki poprawy jakości

Przed standaryzacją:

- Współczynnik przeróbek: 15% (300 gruczołów/miesiąc)

- Skargi klientów8 miesięcznie

- Koszty gwarancji: $4,200/miesiąc

- Czas inspekcji: 1,5 minuty na dławik

Po standaryzacji:

- Współczynnik przeróbek2% (40 gruczołów/miesiąc)

- Skargi klientów: 1 na miesiąc

- Koszty gwarancji: $600/miesiąc

- Czas inspekcji: 0,5 minuty na dławik

Przyspieszenie treningu

Standaryzacja znacznie usprawniła szkolenie nowych techników:

Porównanie czasu treningu:

| Poziom umiejętności | Przed (godziny) | Po (godziny) | Ulepszenie |

|---|---|---|---|

| Podstawowa instalacja | 16 | 4 | 75% szybciej |

| Procedury jakości | 8 | 2 | 75% szybciej |

| Rozwiązywanie problemów | 12 | 3 | 75% szybciej |

| Całkowity trening | 36 | 9 | 75% szybciej |

Skuteczność szkolenia:

- Wydajność nowych techników: Osiągnięcie wydajności 90% w 2 tygodnie vs. 8 tygodni

- Wskaźniki błędów: Nowi technicy natychmiast osiągnęli poziom błędu <5%

- Poziomy zaufania: Wyższa satysfakcja z pracy i retencja

Podróż Davida w kierunku standaryzacji

David wdrożył podobną standaryzację z jeszcze bardziej dramatycznymi wynikami:

Jego podejście:

- Typy gruczołów: Zmniejszono z 200 do 15 standardowych typów

- Dostawcy: Konsolidacja z 8 do 2 preferowanych dostawców

- Procedury: Tworzenie wizualnych instrukcji pracy w języku niemieckim i angielskim

- Szkolenie: Obowiązkowy program certyfikacji dla wszystkich techników

Wyniki Davida:

- Czas instalacji: Skrócenie czasu z 14 do 6,5 minuty (ulepszenie 54%)

- Współczynnik przeróbek: Spadek z 22% do 1,5%

- Zadowolenie klienta: Wzrost z 78% do 96%

- Rotacja pracowników: Zmniejszono z 25% do 8% rocznie

"Standaryzacja zmieniła całą naszą działalność" - powiedział David. "W ciągu 4 miesięcy przeszliśmy od chaosu do zegarmistrzowskiej precyzji".

Efekt złożony

Standaryzacja przyniosła nieoczekiwane dodatkowe korzyści:

Zarządzanie zapasami:

- Poziomy zapasów: Redukcja o 60% przy jednoczesnej poprawie dostępności

- Przestarzałe zapasy: Wyeliminowano $45,000 martwych zapasów

- Relacje z dostawcami: Silniejsza współpraca z mniejszą liczbą dostawców

- Siła nabywcza: Lepsze ceny dzięki konsolidacji wolumenów

Wydajność konserwacji:

- Konserwacja narzędzi: Uproszczone z identycznym wyposażeniem

- Części zamienne: Zmniejszona złożoność i zapasy

- Kalibracja: Usprawniony dzięki standardowemu wyposażeniu

- Wymiana: Szybsze pozyskiwanie identycznych narzędzi

Jakie były wymierne wyniki po 6 miesiącach wdrożenia?

Rzeczywiste wyniki dowodzą wartości systematycznego doskonalenia procesów w operacjach budowy paneli.

Po 6 miesiącach sklep Hassana osiągnął średni czas instalacji wynoszący 7,2 minuty (poprawa o 40%), wskaźnik przeróbek wynoszący 2% (poprawa o 87%) i $180 000 rocznych oszczędności pracy przy jednoczesnym zwiększeniu zadowolenia klientów do 94%.

6-miesięczny raport wyników Hassana

Wyniki czasu instalacji:

| Metryczny | Przed | Po | Ulepszenie |

|---|---|---|---|

| Średni czas na gruczoł | 12,0 min | 7,2 min | 40% szybciej |

| Najszybszy technik | 9,5 min | 6,8 min | 28% szybciej |

| Najwolniejszy technik | 16,2 min | 8,1 min | 50% szybciej |

| Zmienność czasowa (odchylenie standardowe) | 3,2 min | 0,7 min | 78% bardziej spójny |

Poprawa jakości:

| Metryka jakości | Przed | Po | Ulepszenie |

|---|---|---|---|

| Współczynnik przeróbek | 15% | 2% | Redukcja 87% |

| Skargi klientów | 8/miesiąc | 1/miesiąc | Redukcja 87% |

| Koszty gwarancji | $4,200/miesiąc | $600/miesiąc | Redukcja 86% |

| Wydajność pierwszego przejścia4 | 85% | 98% | Ulepszenie 15% |

Wpływ finansowy:

Oszczędność kosztów pracy:

- Miesięczna instalacja dławika2 000 sztuk

- Oszczędność czasu na dławik: 4,8 minuty

- Całkowite miesięczne oszczędności: 160 godzin

- Stawka robocizny: $35/godz.

- Miesięczne oszczędności: $5,600

- Roczne oszczędności: $67,200

Oszczędności wynikające z redukcji liczby poprawek:

- Redukcja liczby powtórzeń260 gruczołów/miesiąc (15% do 2%)

- Czas na poprawkę8 minut

- Miesięczna oszczędność czasu: 35 godzin

- Miesięczne oszczędności: $1,225

- Roczne oszczędności: $14,700

Oszczędność kosztów jakości:

- Redukcja kosztów gwarancji: $3,600/miesiąc

- Oszczędności z tytułu rocznej gwarancji: $43,200

- Skrócenie czasu inspekcji: 33 godziny/miesiąc

- Roczne oszczędności na inspekcjach: $13,860

Całkowite roczne oszczędności: $138,960

Efekty mnożnikowe produktywności

Ulepszenia stworzyły pętle pozytywnego sprzężenia zwrotnego:

Zaangażowanie pracowników:

- Zadowolenie z pracy: Wzrost z 6,2/10 do 8,7/10

- Wskaźnik obrotu: Zmniejszona z 18% do 6% rocznie

- Koszty szkolenia: Zmniejszona o $25,000/rok

- Nadgodziny: Zmniejszenie całkowitej liczby godzin ze 15% do 5%.

Wpływ na klienta:

- Dostawa na czas: Ulepszony z 80% do 96%

- Zadowolenie klienta: Zwiększono z 82% do 94%

- Powtarzalny biznes: Zwiększona o 35%

- Pozyskiwanie nowych klientów8 nowych kont w ciągu 6 miesięcy

Przewaga konkurencyjna:

- Realizacja cytatu: Skrócono z 5 do 2 dni

- Zdolność produkcyjna: Zwiększenie 25% bez zatrudniania dodatkowych pracowników

- Marże zysku: Poprawa o 12% dzięki wzrostowi wydajności

- Udział w rynku: Zdobycie 3 kont głównych konkurentów

Równoległy sukces Davida

Niemiecka operacja Davida osiągnęła podobne wyniki:

6-miesięczne wskaźniki Davida:

- Czas instalacji: 14 minut → 6,5 minuty (ulepszenie 54%)

- Współczynnik przeróbek22% → 1,5% (poprawa o 93%)

- Roczne oszczędności: €195,000 ($210,000)

- Utrzymanie klienta: Ulepszony z 75% do 92%

"Wyniki te przekroczyły nasze najśmielsze oczekiwania" - powiedział David. "Jesteśmy teraz najszybszym producentem paneli w naszym regionie, a klienci to zauważają".

Kalkulacja ROI Hassana

Inwestycja wdrożeniowa:

- Stacje narzędziowe: $15,000 (5 stacji × $3,000)

- Modyfikacja układu: $25,000 (rekonfiguracja stołu warsztatowego)

- Program szkoleniowy: $8,000 (opracowanie procedury + czas szkolenia)

- Reorganizacja zapasów: $5,000 (konfiguracja zestawu + etykietowanie)

- Inwestycje ogółem: $53,000

Roczne korzyści:

- Oszczędność pracy: $67,200

- Redukcja liczby powtórzeń: $14,700

- Poprawa jakości: $57,060

- Wzrost wydajności: $45,000 (zwiększona pojemność)

- Całkowite roczne korzyści: $183,960

Obliczanie ROI:

- Okres zwrotu5: 3,5 miesiąca

- Roczny zwrot z inwestycji: 347%

- 3-letnia wartość bieżąca netto: $498,880

"To była najlepsza inwestycja, jakiej kiedykolwiek dokonaliśmy" - podsumował Hassan. "Ulepszenia zwróciły się w niecałe 4 miesiące, a korzyści wciąż rosną z każdym miesiącem." 😉

Wnioski

To studium przypadku dowodzi, że systematyczne usprawnianie procesu instalacji dławików kablowych przynosi wymierne rezultaty, które przekształcają operacje związane z budową paneli.

Najczęściej zadawane pytania dotyczące wydajności instalacji w sklepie z panelami

P: Jak długo trwa wdrożenie tych ulepszeń wydajności?

A: Pełne wdrożenie trwa 3-4 miesiące i jest realizowane etapami. Stacje narzędziowe można wdrożyć w ciągu 2 tygodni, wstępnie zwymiarowane zestawy w ciągu 4 tygodni, a optymalizację układu w ciągu 8-12 tygodni, aby uzyskać maksymalną skuteczność.

P: Jaki jest minimalny rozmiar sklepu, w którym te ulepszenia mają sens?

A: Każdy warsztat instalujący ponad 500 dławików kablowych miesięcznie odnotuje pozytywny zwrot z inwestycji. Mniejsze warsztaty mogą najpierw wdrożyć standaryzację narzędzi i procedur, a następnie dodać inne ulepszenia wraz ze wzrostem wolumenu.

P: Jak radzicie sobie ze specjalnymi wymaganiami klientów, które nie pasują do standardowych zestawów?

A: Utrzymywanie zestawu "projektów specjalnych" z mniej popularnymi typami dławików. Śledzenie użycia w celu identyfikacji elementów, które powinny zostać przeniesione do standardowych zestawów. Standaryzacja 90% z elastycznością 10% działa dobrze.

P: Jakie szkolenie jest wymagane od techników, aby mogli wdrożyć te nowe procedury?

A: Zaplanuj 8 godzin szkolenia na technika: 2 godziny zajęć, 4 godziny ćwiczeń praktycznych, 2 godziny nadzorowanego montażu. Zapewnienie kart szybkiego dostępu i pomocy wizualnych na każdym stanowisku pracy.

P: Jak zachować spójność, gdy pracuje się na kilka zmian?

A: Wdrożenie list kontrolnych przekazania zmiany, standaryzacja procedur kalibracji narzędzi i przypisanie liderów jakości do każdej zmiany. Regularne audyty zapewniają spójne przestrzeganie procedur na wszystkich zmianach.

-

Poznaj funkcje i konstrukcję niestandardowych paneli sterowania stosowanych w systemach automatyki przemysłowej. ↩

-

Poznaj najlepsze praktyki tworzenia i wdrażania skutecznych standardowych procedur operacyjnych (SOP) dla procesów produkcyjnych. ↩

-

Zrozumienie celu i korzyści płynących z korzystania z listy zatwierdzonych dostawców (AVL) w łańcuchu dostaw i zarządzaniu jakością. ↩

-

Dowiedz się, jak obliczyć wydajność pierwszego przejścia (FPY), krytyczny wskaźnik do pomiaru jakości i wydajności produkcji. ↩

-

Zapoznaj się ze wzorem i metodologią obliczania okresu zwrotu w celu oceny rentowności inwestycji kapitałowej. ↩