Promieniowanie UV niszczy 70% zewnętrznych złączy elektrycznych w ciągu 5 lat1powodując kruche obudowy, awarie uszczelek i katastrofalne przestoje systemu, które kosztują tysiące w naprawach i wymianach. Standardowe tworzywa sztuczne pękają, blakną i tracą właściwości mechaniczne pod wpływem intensywnego światła słonecznego, stwarzając zagrożenie dla bezpieczeństwa i niezawodności w krytycznych zastosowaniach zewnętrznych. Materiały odporne na promieniowanie UV do wodoodpornych złączy zewnętrznych obejmują nylon stabilizowany promieniami UV z dodatkami sadzy, stal nierdzewną klasy morskiej z odpowiednią obróbką powierzchni, specjalistyczne elastomery, takie jak EPDM i silikon, oraz zaawansowane związki polimerowe z wbudowanymi absorberami UV, z których każdy oferuje określone korzyści w różnych warunkach środowiskowych i wymaganiach aplikacyjnych. Po dekadzie rozwiązywania problemów związanych z degradacją UV w Bepto, nauczyłem się, że wybór materiału to nie tylko początkowa odporność na promieniowanie UV - to zrozumienie, jak różne materiały starzeją się w rzeczywistych warunkach i wybór rozwiązań, które utrzymują wydajność przez cały okres użytkowania.

Spis treści

- Co sprawia, że materiały są odporne na promieniowanie UV w zastosowaniach zewnętrznych?

- Które tworzywa sztuczne zapewniają najlepszą ochronę przed promieniowaniem UV?

- Jak wypadają materiały metalowe pod względem odporności na promieniowanie UV?

- Jakie są najlepsze opcje elastomerów dla środowisk UV?

- Jak wybrać materiały do określonych warunków ekspozycji na promieniowanie UV?

- Najczęściej zadawane pytania dotyczące materiałów odpornych na promieniowanie UV

Co sprawia, że materiały są odporne na promieniowanie UV w zastosowaniach zewnętrznych?

Zrozumienie mechanizmów odporności na promieniowanie UV pomaga inżynierom wybrać odpowiednie materiały do długotrwałej pracy na zewnątrz. Materiały stają się odporne na promieniowanie UV dzięki pigmentacji sadzą, która pochłania energię UV, chemicznym stabilizatorom UV, które zapobiegają degradacji łańcucha polimerowego, obróbce powierzchni, która odbija promieniowanie UV, modyfikacjom struktury molekularnej, które są odporne na fotodegradację oraz powłokom ochronnym, które chronią materiały bazowe przed bezpośrednim działaniem promieni UV.

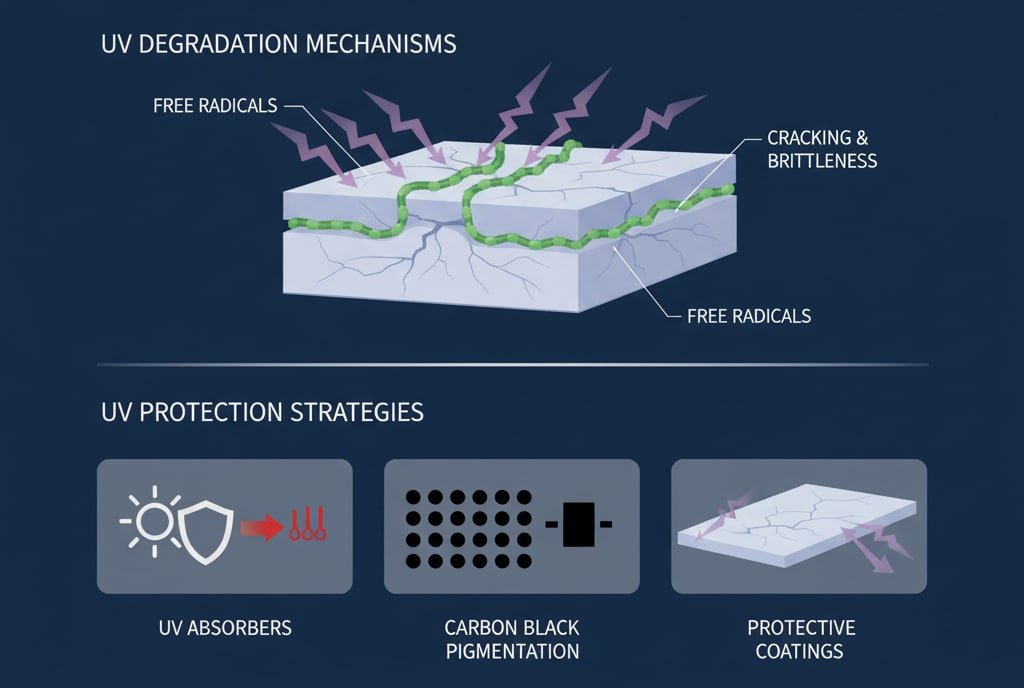

Mechanizmy degradacji UV

Rozszczepienie łańcucha polimeru2: Fotony UV przerywają wiązania chemiczne w łańcuchach polimerowych, zmniejszając masę cząsteczkową i powodując kruchość, pękanie i uszkodzenia mechaniczne.

Tworzenie wolnych rodników: Energia UV tworzy reaktywne wolne rodniki, które rozprzestrzeniają uszkodzenia w strukturze materiału, przyspieszając procesy degradacji.

Efekty sieciowania: Niektóre materiały tworzą nadmierne wiązania krzyżowe pod wpływem promieniowania UV, stając się twarde i kruche, zamiast zachowywać elastyczność.

Kredowanie powierzchni: Degradacja pod wpływem promieniowania UV powoduje powstawanie pudrowego osadu na powierzchni, który wskazuje na zaawansowany rozkład materiału i utratę właściwości ochronnych.

Strategie ochrony

Pochłaniacze UV: Związki chemiczne, takie jak benzotriazole i benzofenony, pochłaniają energię UV i przekształcają ją w nieszkodliwe ciepło, zamiast dopuszczać do uszkodzenia polimeru.

Lekkie stabilizatory aminowe (HALS)3: Związki te neutralizują wolne rodniki powstające podczas ekspozycji na promieniowanie UV, zapobiegając rozprzestrzenianiu się reakcji degradacji.

Carbon Black Loading: Drobne cząsteczki sadzy pochłaniają promieniowanie UV w całym spektrum, zapewniając doskonałą ochronę czarnych materiałów.

Pigmentacja dwutlenkiem tytanu: TiO2 odbija promieniowanie UV i zapewnia ochronę jasnym materiałom, zachowując przy tym estetyczny wygląd.

Robert, kierownik ds. konserwacji farmy słonecznej w Arizonie w USA, zmagał się z powtarzającymi się awariami dławików kablowych po zaledwie 18 miesiącach ekspozycji na słońce na pustyni. Standardowe dławnice nylonowe stawały się kruche i pękały, powodując przedostawanie się wody podczas monsunów, co uszkadzało kosztowny sprzęt falownika. Zaleciliśmy nasze nylonowe dławiki kablowe stabilizowane promieniami UV z dodatkiem sadzy 2% i dodatkami HALS, zaprojektowane specjalnie do pracy w ekstremalnych warunkach UV. Rozwiązanie to zapewniło ponad 5 lat niezawodnej pracy w temperaturach 120°F i intensywnych warunkach UV, eliminując awarie falowników i zmniejszając koszty konserwacji o 80%.

Które tworzywa sztuczne zapewniają najlepszą ochronę przed promieniowaniem UV?

Wybór tworzywa sztucznego ma decydujący wpływ na długoterminową wydajność w zastosowaniach wodoodpornych złączy zewnętrznych. Najlepsze tworzywa sztuczne odporne na promieniowanie UV obejmują stabilizowany UV nylon PA66 z dodatkami sadzy zapewniającymi wytrzymałość mechaniczną, poliwęglan z powłokami UV zapewniającymi przejrzystość optyczną, poliester PBT ze wzmocnieniem szklanym zapewniającym stabilność wymiarową, modyfikowane PPO do zastosowań w wysokich temperaturach oraz specjalistyczne polimery odporne na promieniowanie UV, takie jak ASA i PMMA do ekstremalnych warunków ekspozycji.

Warianty z nylonu (poliamidu)

PA66 ze stabilizatorami UV: Doskonałe właściwości mechaniczne, odporność chemiczna i ognioodporność sprawiają, że idealnie nadaje się do obudów dławików kablowych i elementów gwintowanych.

Gatunki wypełnione szkłem: Wzmocnienie szklane 30% poprawia stabilność wymiarową i zmniejsza rozszerzalność cieplną, zachowując jednocześnie odporność na promieniowanie UV.

Carbon Black Loading: Sadza 2-3% zapewnia doskonałą ochronę przed promieniowaniem UV przy jednoczesnym zachowaniu przetwarzalności i właściwości mechanicznych.

Wersje trudnopalne: Materiały klasy UL94 V-04 spełniają wymagania bezpieczeństwa w zastosowaniach elektrycznych bez uszczerbku dla odporności na promieniowanie UV.

Zaawansowane tworzywa konstrukcyjne

| Materiał | Ocena UV | Zakres temperatur | Główne zalety | Typowe zastosowania |

|---|---|---|---|---|

| UV-PA66 | Doskonały | -40°C do +120°C | Wysoka wytrzymałość, odporność chemiczna | Korpusy dławików kablowych |

| PC-UV | Bardzo dobry | -40°C do +130°C | Przejrzystość optyczna, odporność na uderzenia | Przezroczyste obudowy |

| PBT-GF30 | Dobry | -40°C do +140°C | Stabilność wymiarowa, niska wilgotność | Precyzyjne komponenty |

| Zmodyfikowany PPO | Doskonały | -40°C do +150°C | Wysoka temperatura, niska rozszerzalność | Trudne warunki środowiskowe |

| ASA | Doskonały | -30°C do +80°C | Odporność na warunki atmosferyczne, stabilność koloru | Zastosowania estetyczne |

Przetwarzanie i dodatki

Pakiety stabilizatorów: Kombinacja absorberów UV i HALS zapewnia synergiczną ochronę lepszą niż pojedyncze dodatki.

Pomoc w przetwarzaniu: Odpowiednie temperatury przetwarzania i czasy przebywania zapobiegają degradacji podczas produkcji, która mogłaby obniżyć odporność na promieniowanie UV.

Wybór barwnika: Pigmenty organiczne mogą zmniejszać odporność na promieniowanie UV, podczas gdy pigmenty nieorganiczne, takie jak tlenki żelaza, zapewniają dodatkową ochronę.

Obróbka powierzchni: Powłoki UV po formowaniu mogą zwiększyć ochronę w krytycznych zastosowaniach wymagających maksymalnej trwałości.

Jak wypadają materiały metalowe pod względem odporności na promieniowanie UV?

Materiały metalowe oferują nieodłączną odporność na promieniowanie UV, ale wymagają odpowiedniego doboru i obróbki w celu uzyskania optymalnej wydajności na zewnątrz. Materiały metalowe zapewniające odporność na promieniowanie UV obejmują stal nierdzewną 316L klasy morskiej z wykończeniem elektropolerowanym, mosiądz z niklowaniem w celu ochrony przed korozją, stopy aluminium z powłokami anodowanymi, stopy cynku z konwersją chromianową oraz specjalistyczne powłoki, takie jak PVD lub malowanie proszkowe, zwiększające trwałość i wymagania estetyczne.

Opcje ze stali nierdzewnej

316L Marine Grade: Doskonała odporność na korozję w środowiskach przybrzeżnych z doskonałą stabilnością UV i właściwościami mechanicznymi w różnych zakresach temperatur.

Wykończenie powierzchni: Elektropolerowane powierzchnie zmniejszają przyczepność zanieczyszczeń i poprawiają łatwość czyszczenia, zachowując jednocześnie odporność na korozję.

Obróbka pasywacyjna: Odpowiednia pasywacja usuwa wolne żelazo i wzmacnia ochronną warstwę tlenku, zapewniając długotrwałą wydajność.

Uwagi dotyczące spawania: Spawanie metodą TIG z użyciem odpowiedniego gazu osłonowego zapewnia odporność spawanych elementów na korozję.

Powłoki ochronne

Systemy malowania proszkowego: Poliestrowe i poliuretanowe powłoki proszkowe zapewniają opcje kolorystyczne, jednocześnie zwiększając ochronę przed promieniowaniem UV i korozją.

Powłoki PVD: Fizyczne osadzanie z fazy gazowej tworzy cienkie, trwałe powłoki o doskonałej przyczepności i odporności na zużycie.

Procesy anodowania: Twarde anodowanie aluminium zapewnia doskonałą odporność na zużycie i korozję oraz dobrą stabilność UV.

Opcje powlekania: Systemy niklowania, chromowania i cynkowania oferują różne poziomy ochrony i estetycznego wyglądu.

Analiza kosztów i wydajności

Koszt początkowy a cykl życia: Stal nierdzewna ma wyższy koszt początkowy, ale niższy całkowity koszt posiadania ze względu na minimalne wymagania konserwacyjne.

Dopasowywanie aplikacji: Dopasuj gatunek materiału do warunków otoczenia - 304SS do łagodnych warunków, 316L do środowisk morskich/chemicznych.

Rozważania dotyczące produkcji: Wybór materiału wpływa na procesy obróbki, spawania i montażu, które wpływają na całkowity koszt produkcji.

Wymagania dotyczące konserwacji: Właściwy dobór materiałów minimalizuje wymagania dotyczące czyszczenia i konserwacji przez cały okres użytkowania.

Hassan, kierownik zakładu petrochemicznego w Kuwejcie, potrzebował przeciwwybuchowych dławików kablowych do zewnętrznych urządzeń procesowych narażonych na ekstremalne promieniowanie UV, temperatury do 60°C i żrące opary chemiczne. Standardowe dławnice mosiężne szybko korodowały pomimo powłok ochronnych, powodując obawy o bezpieczeństwo i częste wymiany. Dostarczyliśmy nasze Certyfikat ATEX5 Dławiki kablowe ze stali nierdzewnej 316L z elektropolerowanym wykończeniem i uszczelkami Viton. Rozwiązanie to zapewniło ponad 7 lat bezobsługowej pracy w trudnym środowisku Bliskiego Wschodu, zapewniając zgodność z wymogami bezpieczeństwa i eliminując nieplanowane przestoje o wartości $50,000 na incydent.

Jakie są najlepsze opcje elastomerów dla środowisk UV?

Wybór elastomeru do uszczelek i uszczelnień ma decydujący wpływ na długoterminową wodoodporność w środowiskach UV. Najlepsze opcje elastomerów do środowisk UV obejmują gumę EPDM o doskonałej odporności na ozon, elastomery silikonowe do ekstremalnych zakresów temperatur, fluoroelastomery (Viton) zapewniające kompatybilność chemiczną, chloropren (neopren) do ogólnego użytku na zewnątrz oraz specjalistyczne mieszanki UV z ulepszonymi pakietami stabilizatorów zapewniającymi maksymalną trwałość.

Zalety gumy EPDM

Odporność na ozon: Nasycony szkielet polimerowy EPDM jest odporny na pękanie ozonowe, które niszczy inne materiały gumowe w zastosowaniach zewnętrznych.

Zakres temperatur: Zachowuje elastyczność w temperaturach od -50°C do +150°C, spełniając większość wymagań zastosowań zewnętrznych ze stałą siłą uszczelnienia.

Odporność na warunki atmosferyczne: Doskonała odporność na promieniowanie UV, ozon i warunki atmosferyczne sprawia, że EPDM jest idealny do długotrwałego uszczelniania na zewnątrz.

Efektywność kosztowa: Niższy koszt niż w przypadku specjalistycznych elastomerów przy jednoczesnym zapewnieniu doskonałej wydajności w większości zastosowań wodoodpornych na zewnątrz.

Właściwości elastomeru silikonowego

Ekstremalne temperatury: Zachowuje elastyczność w temperaturach od -60°C do +200°C, dzięki czemu idealnie nadaje się do zastosowań, w których występują duże wahania temperatury.

Stabilność UV: Nieorganiczny szkielet siloksanowy zapewnia naturalną odporność na promieniowanie UV bez konieczności stosowania dodatkowych stabilizatorów lub wypełniaczy.

Obojętność chemiczna: Niska reaktywność z większością chemikaliów i doskonała biokompatybilność w zastosowaniach spożywczych i medycznych.

Zestaw kompresyjny: Umiarkowana odporność na ściskanie wymaga odpowiedniej konstrukcji rowka dla długotrwałej skuteczności uszczelnienia.

Wydajność fluoroelastomeru

Odporność chemiczna: Wyjątkowa odporność na oleje, paliwa, kwasy i rozpuszczalniki sprawia, że Viton jest idealny do środowisk przetwarzania chemicznego.

Możliwości temperaturowe: Zachowuje właściwości w temperaturach od -20°C do +200°C z doskonałą stabilnością termiczną i odpornością na starzenie.

Odporność na promieniowanie UV: Fluorowany szkielet zapewnia doskonałą stabilność UV, choć dodatek sadzy dodatkowo poprawia wydajność.

Rozważania dotyczące kosztów: Wyższy koszt materiału uzasadniony doskonałą wydajnością i trwałością w wymagających zastosowaniach.

Jak wybrać materiały do określonych warunków ekspozycji na promieniowanie UV?

Wybór materiału wymaga systematycznej oceny warunków środowiskowych, wymagań dotyczących wydajności i ograniczeń kosztowych. Wybór materiału do określonych warunków ekspozycji na promieniowanie UV obejmuje ocenę poziomów intensywności promieniowania UV, zakresów cykli temperaturowych, ryzyka narażenia chemicznego, wymagań dotyczących naprężeń mechanicznych, potrzeb zgodności z przepisami, dostępności konserwacji i całkowitego kosztu posiadania, aby dopasować właściwości materiału do rzeczywistych wymagań aplikacji.

Ocena środowiskowa

Mapowanie intensywności promieniowania UV: Weź pod uwagę położenie geograficzne, wysokość nad poziomem morza i zmiany sezonowe, które wpływają na poziom ekspozycji na promieniowanie UV przez cały rok.

Cykl temperaturowy: Ocena dziennych i sezonowych zakresów temperatur, które powodują stres termiczny oprócz degradacji UV.

Środowisko chemiczne: Ocena narażenia na chemikalia czyszczące, procesy przemysłowe lub zanieczyszczenia atmosferyczne, które przyspieszają degradację materiału.

Naprężenia mechaniczne: Należy wziąć pod uwagę wibracje, rozszerzalność cieplną i naprężenia montażowe, które oddziałują z mechanizmami degradacji UV.

Wymagania dotyczące wydajności

Oczekiwana żywotność: Określenie minimalnej akceptowalnej żywotności w celu kierowania wyborem materiałów i analizą kosztów i korzyści.

Konsekwencje niepowodzenia: Zastosowania o wysokim stopniu ryzyka uzasadniają użycie materiałów klasy premium, podczas gdy rutynowe zastosowania konserwacyjne mogą wykorzystywać standardowe gatunki.

Wymagania estetyczne: Stabilność koloru i wygląd powierzchni mogą wpływać na wybór materiału do widocznych zastosowań.

Zgodność z przepisami: Certyfikaty bezpieczeństwa (UL, ATEX, IP) ograniczają opcje materiałowe i wymagają określonych testów weryfikacyjnych.

Matryca wyboru

| Poziom ekspozycji na promieniowanie UV | Zalecane materiały | Oczekiwany czas życia | Współczynnik kosztów |

|---|---|---|---|

| Łagodna (wewnątrz/zacieniona) | Standardowy nylon, podstawowe elastomery | 10+ lat | 1.0x |

| Umiarkowany (częściowe nasłonecznienie) | Tworzywa sztuczne stabilizowane promieniami UV, EPDM | 7-10 lat | 1.5x |

| Ciężkie (bezpośrednie słońce) | Carbon Black Loaded, stal nierdzewna | 5-7 lat | 2.0x |

| Ekstremalne (pustynia/wysoka wysokość) | Najwyższa klasa UV, metalowa obudowa | 3-5 lat | 3.0x |

Testowanie i walidacja

Przyspieszone testy: Testy QUV lub łuku ksenonowego pozwalają przewidzieć długoterminową wydajność w skróconych ramach czasowych.

Testy terenowe: Wdrażanie próbek w rzeczywistych środowiskach aplikacji w celu weryfikacji przewidywań laboratoryjnych.

Analiza awarii: Badanie uszkodzonych komponentów w celu zrozumienia mechanizmów degradacji i poprawy doboru materiałów.

Monitorowanie wydajności: Śledzenie wydajności w terenie w celu optymalizacji interwałów wymiany i specyfikacji materiałów.

Wnioski

Wybór odpowiednich materiałów odpornych na promieniowanie UV do wodoodpornych złączy zewnętrznych wymaga zrozumienia mechanizmów degradacji, właściwości materiału i wymagań specyficznych dla danego zastosowania, aby osiągnąć optymalną wydajność i opłacalność. Dopasowując możliwości materiału do warunków środowiskowych i oczekiwań dotyczących wydajności, inżynierowie mogą projektować niezawodne systemy, które zachowują wodoodporność przez cały okres użytkowania. W Bepto, nasze rozległe doświadczenie z materiałami odpornymi na promieniowanie UV i testami w świecie rzeczywistym pomaga klientom wybrać odpowiednie rozwiązania dla ich konkretnych zastosowań - jesteśmy tutaj, aby pomóc Ci poruszać się po tych złożonych decyzjach w celu osiągnięcia długoterminowego sukcesu 😉

Najczęściej zadawane pytania dotyczące materiałów odpornych na promieniowanie UV

P: Jak długo wytrzymują materiały odporne na promieniowanie UV w zastosowaniach zewnętrznych?

A: Materiały odporne na promieniowanie UV zwykle wytrzymują 5-10 lat w bezpośrednim świetle słonecznym, w zależności od rodzaju materiału i warunków środowiskowych. Gatunki premium z zawartością sadzy mogą osiągnąć 7-10 lat, podczas gdy standardowe materiały stabilizowane UV zapewniają 3-5 lat niezawodnej pracy.

P: Jaka jest różnica między materiałami stabilizowanymi UV a materiałami z sadzy?

A: Stabilizatory UV to dodatki chemiczne, które pochłaniają lub neutralizują energię UV, podczas gdy sadza fizycznie blokuje promieniowanie UV. Sadza zapewnia doskonałą długoterminową ochronę, ale ogranicza opcje kolorystyczne do czerni, podczas gdy stabilizatory UV umożliwiają stosowanie różnych kolorów z umiarkowaną ochroną.

P: Czy mogę używać materiałów przeznaczonych do zastosowań wewnętrznych w zadaszonych zastosowaniach zewnętrznych?

A: Materiały do zastosowań wewnętrznych mogą działać pod pełnym przykryciem, ale nadal są narażone na cykliczne zmiany temperatury, wilgotność i odbite promieniowanie UV. Materiały stabilizowane promieniami UV zapewniają lepszą długoterminową niezawodność nawet w zastosowaniach zadaszonych, zwłaszcza tam, gdzie sporadycznie występuje bezpośrednia ekspozycja na światło słoneczne.

P: Jak przetestować odporność na promieniowanie UV przed pełnym wdrożeniem?

A: Skorzystaj z przyspieszonych testów UV (ASTM G154 lub ISO 4892), aby zasymulować lata ekspozycji w ciągu kilku tygodni lub wdrożyć próbki w rzeczywistym środowisku przez 6-12 miesięcy, aby ocenić rzeczywistą wydajność przed instalacją na dużą skalę.

P: Czy metalowe złącza są zawsze lepsze od plastikowych pod względem odporności na promieniowanie UV?

A: Metalowe obudowy oferują lepszą odporność na promieniowanie UV, ale kosztują więcej i mogą wymagać dodatkowej ochrony przed korozją. Wysokiej jakości tworzywa sztuczne stabilizowane promieniami UV mogą dorównać wydajności metalu przy niższych kosztach w wielu zastosowaniach, dzięki czemu wybór materiału zależy od konkretnych wymagań i ograniczeń budżetowych.

-

Przegląd artykułów technicznych i badań niezawodności dotyczących długoterminowego wpływu promieniowania ultrafioletowego na polimery używane w zewnętrznych zastosowaniach elektrycznych. ↩

-

Poznaj proces chemiczny fotodegradacji, w którym fotony UV rozrywają wiązania molekularne w szkielecie polimeru, prowadząc do uszkodzenia materiału. ↩

-

Dowiedz się więcej o mechanizmie chemicznym HALS, klasy dodatków, które hamują degradację polimerów poprzez wychwytywanie wolnych rodników generowanych przez ekspozycję na promieniowanie UV. ↩

-

Zrozumienie normy Underwriters Laboratories (UL) 94, która klasyfikuje łatwopalność i bezpieczeństwo pożarowe materiałów z tworzyw sztucznych. ↩

-

Poznaj wymagania dyrektyw ATEX, norm Unii Europejskiej dotyczących urządzeń przeznaczonych do użytku w strefach zagrożonych wybuchem. ↩