Wadliwe połączenia MC4 powodują ponad 60% awarii systemów solarnych, prowadząc do miliardowych strat w produkcji energii i stwarzając poważne zagrożenie pożarowe, które zagraża życiu i mieniu. Słaba integralność połączeń spowodowana nieodpowiednim montażem, degradacją środowiska lub komponentami niespełniającymi norm może skutkować złącza o wysokiej wytrzymałości1 które generują niebezpieczne ciepło, łuki elektryczne i całkowite wyłączenia systemu. Tradycyjne inspekcje wizualne pomijają problemy z wewnętrznymi połączeniami, pozostawiając krytyczne słabe punkty niewykryte do czasu wystąpienia katastrofalnych awarii w szczytowych okresach produkcji, kiedy naprawy są najbardziej kosztowne i uciążliwe.

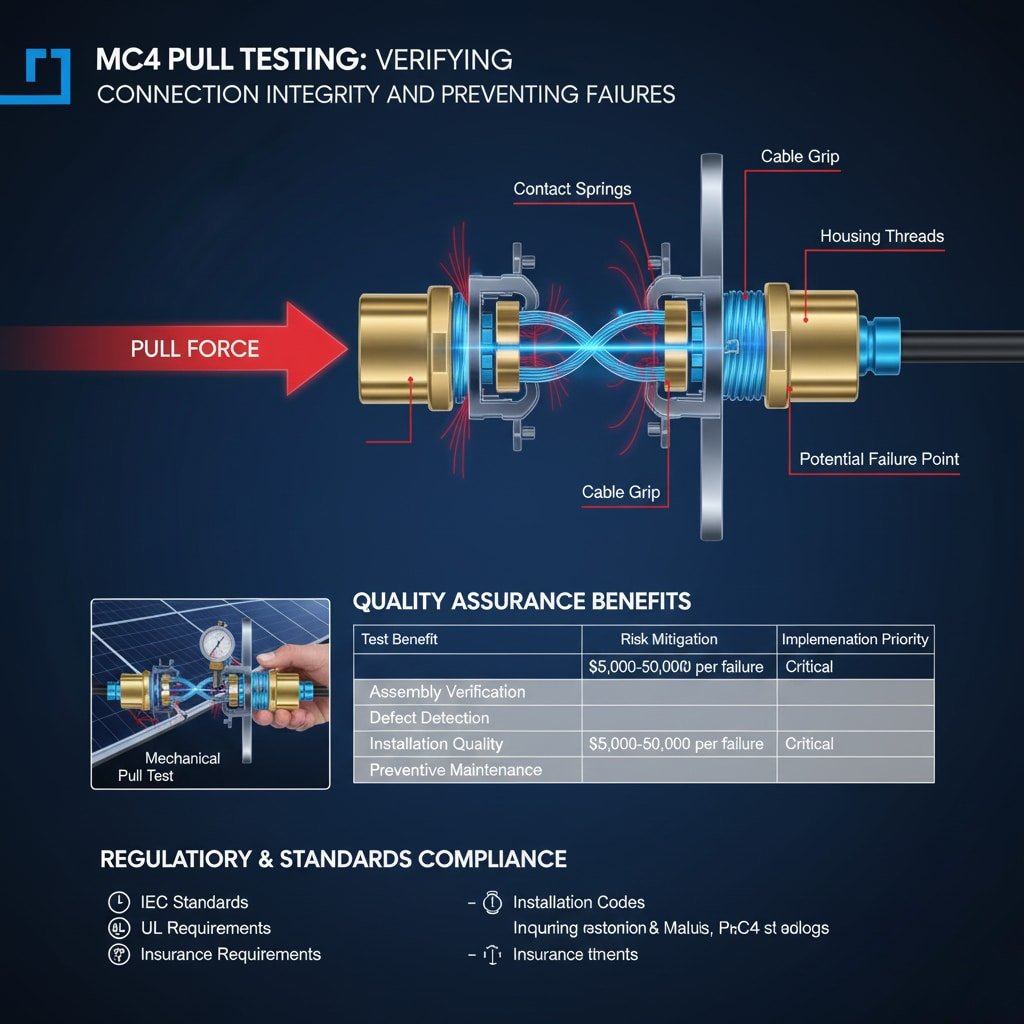

Test ciągnięcia połączeń MC4 polega na przyłożeniu kontrolowanej siły mechanicznej w celu sprawdzenia integralności połączenia i jakości montażu. Standardowa procedura wymaga przyłożenia siły osiowej 50N (11,2 funta) przez 10 sekund przy użyciu skalibrowanego sprzętu, przy czym prawidłowe połączenia nie wykazują separacji, ruchu ani uszkodzeń. Ten nieniszczący test weryfikuje wytrzymałość mechaniczną, potwierdza prawidłowy moment obrotowy montażu i identyfikuje potencjalne punkty awarii, zanim spowodują one problemy z systemem, co czyni go niezbędnym do zapewnienia jakości w instalacjach solarnych.

W zeszłym miesiącu otrzymałem telefon alarmowy od Roberta Chena, kierownika projektu w 100MW elektrowni słonecznej w Korei Południowej, zgłaszającego przerywane straty mocy wpływające na 15% łańcuchów falowników podczas porannych rozruchów. Nasze dochodzenie w terenie ujawniło, że nieodpowiednie testy podczas instalacji pozwoliły na pozostawienie w użyciu 47 nieprawidłowo zmontowanych połączeń MC4, tworząc połączenia o wysokiej rezystancji, które uległy uszkodzeniu pod wpływem naprężenia termiczne2. Analiza przyczyn źródłowych wykazała, że pominięcie systematycznych testów ciągnięcia kosztowało ich $180,000 w utraconej produkcji i naprawach awaryjnych - problemowi, któremu można było zapobiec dzięki odpowiednim protokołom testowym podczas rozruchu! ⚡

Spis treści

- Dlaczego testy ciągnięcia mają krytyczne znaczenie dla niezawodności połączenia MC4?

- Jakiego sprzętu i narzędzi potrzebujesz do testowania MC4 Pull?

- Jak przygotować połączenia MC4 do testów ciągnięcia?

- Jak wygląda procedura testu ciągnięcia krok po kroku?

- Jak interpretować wyniki testów ciągnięcia i podejmować działania naprawcze?

- Najczęściej zadawane pytania dotyczące testów obciążeniowych MC4

Dlaczego testy ciągnięcia mają krytyczne znaczenie dla niezawodności połączenia MC4?

Testy pull zapewniają jedyną niezawodną metodę weryfikacji integralności mechanicznej połączenia MC4 bez demontażu, co czyni je niezbędnymi do zapobiegania kosztownym awariom i zapewnienia długoterminowej niezawodności systemu.

Testy ciągnięcia mają kluczowe znaczenie dla niezawodności połączeń MC4, ponieważ weryfikują właściwy moment obrotowy montażu, wykrywają nieodpowiednie połączenie styków, identyfikują wadliwe komponenty, potwierdzają siłę mocowania kabla i sprawdzają integralność połączenia pod wpływem naprężeń mechanicznych. W przeciwieństwie do inspekcji wizualnych, które oceniają tylko wygląd zewnętrzny, testy ciągnięcia oceniają rzeczywiste mechaniczne połączenie między komponentami złącza, ujawniając ukryte wady montażowe, wady materiałowe lub błędy instalacji, które mogą powodować rozdzielenie połączenia, wysoką rezystancję lub całkowitą awarię obwodu podczas pracy systemu.

Mechanizmy awarii połączenia

Niewystarczający moment montażu: Niewystarczająca siła dokręcania podczas instalacji tworzy luźne połączenia, które mogą rozdzielić się pod wpływem naprężeń mechanicznych, cykli termicznych lub wibracji.

Zmęczenie sprężyny stykowej: Powtarzające się cykle termiczne lub naprężenia mechaniczne mogą osłabić wewnętrzne sprężyny stykowe, zmniejszając siłę styku i zwiększając rezystancję elektryczną w czasie.

Uszkodzenie gwintu obudowy: Gwintowanie krzyżowe, nadmierne dokręcanie lub wady materiałowe mogą zagrozić integralności gwintu, umożliwiając rozdzielenie połączenia przy normalnych obciążeniach roboczych.

Uszkodzenie uchwytu kablowego: Nieprawidłowe przygotowanie kabla, nieodpowiednie mocowanie uchwytu lub degradacja materiału uchwytu mogą spowodować wyciągnięcie kabla pod obciążeniem rozciągającym.

Czynniki stresu środowiskowego

Obciążenie wiatrem: Silne wiatry powodują dynamiczne obciążenia zespołów kablowych, które mogą powodować naprężenia połączeń MC4 przekraczające limity projektowe, jeśli nie są odpowiednio zabezpieczone.

Rozszerzalność cieplna: Zmiany temperatury powodują rozszerzanie i kurczenie się kabli, co powoduje cykliczne naprężenia w punktach połączeń w cyklach dziennych i sezonowych.

Stres związany z instalacją: Złe poprowadzenie kabli, nieodpowiednie odciążenie lub nadmierne naprężenie kabli podczas instalacji może spowodować wstępne obciążenie połączeń zbliżone do granic awaryjności.

Działania konserwacyjne: Rutynowa konserwacja, czyszczenie lub czynności kontrolne mogą nieumyślnie obciążać połączenia, jeśli nie są przestrzegane odpowiednie procedury obsługi.

Korzyści z zapewnienia jakości

| Korzyści z testu | Ograniczanie ryzyka | Wpływ na koszty | Priorytet wdrożenia |

|---|---|---|---|

| Weryfikacja montażu | Separacja połączeń | $5,000-50,000 za awarię | Krytyczny |

| Wykrywanie wad | Awaria komponentu | $1,000-10,000 za incydent | Wysoki |

| Jakość instalacji | Kwestie jakości wykonania | $500-5,000 za przeróbkę | Wysoki |

| Konserwacja zapobiegawcza | Monitorowanie degradacji | $100-1,000 na test | Średni |

Zgodność z przepisami i normami

Normy IEC: Normy Międzynarodowej Komisji Elektrotechnicznej3 określają wymagania dotyczące testów mechanicznych złączy fotowoltaicznych, w tym procedury testów ciągnięcia.

Wymagania UL: Underwriters Laboratories4 Normy bezpieczeństwa nakazują testowanie integralności mechanicznej złączy stosowanych w instalacjach elektrycznych.

Kody instalacji: Krajowe przepisy elektryczne często wymagają testowania połączeń w celu weryfikacji jakości instalacji i zapewnienia zgodności z wymogami bezpieczeństwa.

Wymagania dotyczące ubezpieczenia: Wiele polis ubezpieczeniowych wymaga udokumentowanych procedur testowych w celu potwierdzenia jakości instalacji i utrzymania ważności ubezpieczenia.

Jakiego sprzętu i narzędzi potrzebujesz do testowania MC4 Pull?

Właściwy dobór sprzętu zapewnia dokładne, powtarzalne wyniki testów ciągnięcia, przy jednoczesnym zachowaniu bezpieczeństwa i wydajności podczas procedur testowych.

Niezbędny sprzęt do testowania połączeń MC4 obejmuje skalibrowany miernik siły zdolny do pomiaru 0-100N z dokładnością ±2%, odpowiednie uchwyty zaprojektowane do geometrii złącza MC4, sprzęt ochronny, w tym ochronę oczu i rękawice, narzędzia do dokumentowania wyników oraz zapasowe złącza do wymiany, jeśli testy wykażą awarie. Profesjonalne cyfrowe mierniki siły z możliwością rejestrowania danych zapewniają najbardziej dokładne i udokumentowane wyniki, podczas gdy mierniki mechaniczne oferują ekonomiczne alternatywy dla mniejszych instalacji.

Sprzęt do pomiaru siły

Cyfrowe mierniki siły: Instrumenty elektroniczne zapewniają precyzyjne pomiary, rejestrowanie danych, przechwytywanie siły szczytowej i możliwości analizy statystycznej dla kompleksowych programów testowych.

Mechaniczne mierniki siły: Przyrządy sprężynowe oferują niezawodne działanie, niższy koszt i niezależność od baterii, dzięki czemu nadają się do testowania w terenie.

Ogniwa obciążnikowe: Precyzyjne czujniki podłączone do systemów akwizycji danych zapewniają laboratoryjną dokładność dla krytycznych zastosowań lub programów testowych na dużą skalę.

Wymagania dotyczące kalibracji: Wszystkie urządzenia do pomiaru siły muszą być corocznie kalibrowane przez akredytowane laboratoria w celu utrzymania dokładności i standardów identyfikowalności.

Systemy chwytania i mocowania

Uchwyty specyficzne dla MC4: Specjalnie zaprojektowane uchwyty umożliwiają dostosowanie geometrii złącza MC4 bez uszkodzeń, zapewniając jednocześnie bezpieczne mocowanie w celu przyłożenia siły.

Uniwersalne uchwyty: Regulowane uchwyty mogą pomieścić różne typy złączy, ale mogą wymagać modyfikacji lub dostosowania w celu uzyskania optymalnej zgodności z MC4.

Zaciski kablowe: Bezpieczne systemy mocowania kabli zapobiegają uszkodzeniom podczas testów i zapewniają przyłożenie siły na interfejsie połączenia.

Osłony bezpieczeństwa: Bariery ochronne zapobiegają obrażeniom spowodowanym nagłą awarią połączenia lub wyrzuceniem komponentu podczas testów z użyciem dużej siły.

Dokumentacja i wyposażenie bezpieczeństwa

Formularze testowe: Znormalizowana dokumentacja zapewnia spójne gromadzenie danych, zgodność z przepisami i identyfikowalność zapewniania jakości.

Aparaty cyfrowe: Dokumentacja fotograficzna konfiguracji testowej, wyników i wszelkich awarii zapewnia cenne zapisy do analizy i ulepszeń.

Środki ochrony osobistej: Okulary ochronne, rękawice i odzież ochronna chronią personel przed potencjalnymi zagrożeniami podczas procedur testowych.

Monitorowanie środowiska: Pomiar temperatury i wilgotności pomaga skorelować wyniki testów z warunkami środowiskowymi, które mogą mieć wpływ na wydajność.

Współpracując z Marią Gonzalez, kierownikiem ds. jakości w dużej firmie EPC z Teksasu, opracowaliśmy kompleksowy program testowania połączeń, który zmniejszył liczbę awarii związanych z połączeniami o 85% w ciągu dwóch lat. Wdrażając systematyczne testy z odpowiednio skalibrowanym sprzętem i dokładną dokumentacją, przekształcili się z najwyższych wskaźników awaryjności w swoim regionie w punkt odniesienia dla niezawodności połączeń, który inni wykonawcy starają się teraz naśladować! 🔧

Jak przygotować połączenia MC4 do testów ciągnięcia?

Odpowiednie przygotowanie zapewnia dokładne wyniki testów, jednocześnie zapobiegając uszkodzeniom połączeń funkcjonalnych podczas procesu testowania.

Przygotowanie połączeń MC4 do testów pull obejmuje kontrolę wzrokową pod kątem oczywistych wad, czyszczenie powierzchni połączeń w celu usunięcia zanieczyszczeń, weryfikację prawidłowego prowadzenia kabli i odciążenia, dokumentowanie szczegółów połączenia, w tym wartości momentu obrotowego i daty montażu, ustanowienie bezpiecznej konfiguracji testowej z odpowiednimi środkami bezpieczeństwa oraz zapewnienie warunków środowiskowych odpowiednich do testowania. Przygotowanie obejmuje również wybór reprezentatywnych próbek do testowania, przygotowanie zapasowych połączeń do wymiany w przypadku wystąpienia awarii oraz koordynację harmonogramów testowania w celu zminimalizowania zakłóceń w systemie.

Procedury kontroli przed testem

Ocena wizualna: Przed przystąpieniem do testów należy sprawdzić połączenia pod kątem oczywistych wad, w tym pękniętych obudów, uszkodzonych gwintów, luźnych zespołów lub zanieczyszczenia środowiska.

Weryfikacja wymiarów: Potwierdź prawidłowe przygotowanie kabla, w tym długość paska, stan przewodu i integralność izolacji, które mogą mieć wpływ na jakość połączenia.

Dokumentacja momentu obrotowego: Rejestrowanie istniejących wartości momentu obrotowego za pomocą skalibrowanych narzędzi dynamometrycznych w celu ustalenia warunków bazowych i weryfikacji prawidłowego montażu początkowego.

Ocena środowiskowa: Oceń warunki otoczenia, w tym temperaturę, wilgotność i poziomy zanieczyszczenia, które mogą mieć wpływ na wyniki testu lub wydajność połączenia.

Strategia wyboru próbki

Losowe pobieranie próbek: Wybierz próbki testowe losowo z populacji, aby zapewnić reprezentatywne wyniki, które odzwierciedlają ogólną jakość instalacji.

Ścieżka krytyczna: Priorytetowe testowanie połączeń w krytycznych lokalizacjach systemu, w których awarie miałyby największy wpływ na wydajność lub bezpieczeństwo.

Wybór oparty na ryzyku: Ukierunkowanie na połączenia o wyższym prawdopodobieństwie awarii w oparciu o narażenie środowiskowe, trudności w instalacji lub obawy dotyczące jakości komponentów.

Wymagania statystyczne: Określenie odpowiedniej wielkości próbki w oparciu o rozmiar systemu, wymagania jakościowe i akceptowalne poziomy ufności dla wyników testów.

Uwagi dotyczące bezpieczeństwa i konfiguracji

| Etap przygotowania | Wymóg bezpieczeństwa | Wpływ na jakość | Potrzeba dokumentacji |

|---|---|---|---|

| Kontrola wzrokowa | Ochrona oczu | Identyfikacja wad | Dokumentacja fotograficzna |

| Weryfikacja momentu obrotowego | Skalibrowane narzędzia | Ustalenie wartości bazowej | Zapisy pomiarów |

| Ocena oddziaływania na środowisko | Kontrola zanieczyszczeń | Dokładność testu | Rejestrowanie stanu |

| Wybór próbki | Izolacja systemu | Reprezentatywne wyniki | Kryteria wyboru |

Przygotowanie środowiska testowego

Izolacja systemu: Zapewnienie izolacji elektrycznej obwodów testowych w celu uniknięcia ryzyka porażenia prądem i ochrony sprzętu podczas testów mechanicznych.

Uprawnienia dostępu: Zapewnić odpowiednią przestrzeń roboczą wokół połączeń testowych w celu bezpiecznej obsługi sprzętu i przemieszczania się personelu podczas testów.

Kontrola środowiska: Zminimalizowanie czynników środowiskowych, które mogłyby wpłynąć na wyniki testu, w tym wiatru, ekstremalnych temperatur lub narażenia na zanieczyszczenia.

Procedury awaryjne: Ustanowienie procedur obsługi awarii testów, wymiany połączeń i przywracania systemu w celu zminimalizowania przestojów i zagrożeń dla bezpieczeństwa.

Jak wygląda procedura testu ciągnięcia krok po kroku?

Przestrzeganie standardowych procedur zapewnia spójne, dokładne wyniki przy jednoczesnym zachowaniu bezpieczeństwa i zminimalizowaniu ryzyka uszkodzenia połączeń funkcjonalnych.

Procedura testu ciągnięcia krok po kroku obejmuje zabezpieczenie zespołu kabla, aby zapobiec ruchowi, przymocowanie miernika siły do obudowy złącza za pomocą odpowiednich uchwytów, stopniowe przykładanie siły w tempie 10-20 N na sekundę, aż do osiągnięcia obciążenia testowego 50 N, utrzymanie siły testowej przez 10 sekund podczas monitorowania ruchu lub awarii, stopniowe zwalnianie siły i sprawdzanie połączenia pod kątem uszkodzeń oraz dokumentowanie wszystkich wyników, w tym wartości siły, czasu trwania i wszelkich zaobserwowanych wad. To ustandaryzowane podejście zapewnia powtarzalne wyniki i dostarcza wiarygodnych danych do oceny jakości i analizy uszkodzeń.

Wstępna konfiguracja i podłączenie sprzętu

Krok 1: Przygotowanie systemu

- Weryfikacja izolacji elektrycznej obwodów testowych

- Miernik siły pozycjonowania i sprzęt do chwytania

- Zapewnienie odpowiedniej przestrzeni roboczej i odstępów bezpieczeństwa

- Dokumentacja warunków otoczenia i szczegółów połączenia

Krok 2: Mocowanie uchwytu

- Bezpiecznie zamocuj zacisk kabla, aby zapobiec poślizgowi.

- Podłącz uchwyt miernika siły do obudowy złącza MC4

- Sprawdź wyrównanie uchwytu, aby zapobiec obciążeniu bocznemu

- Przed testowaniem sprawdź wszystkie połączenia pod kątem bezpieczeństwa

Krok 3: Kontrola kalibracji sprzętu

- Miernik siły zerowej z dołączonymi uchwytami

- Weryfikacja daty kalibracji i specyfikacji dokładności

- Przetestuj pewność chwytu z lekkim napięciem wstępnym

- Dokumentowanie numerów seryjnych urządzeń i statusu kalibracji

Przyłożenie i pomiar siły

Krok 4: Wymuś protokół aplikacji

- Siłę należy przykładać stopniowo z prędkością 10-20 N na sekundę.

- Ciągłe monitorowanie miernika siły podczas aplikacji

- Zatrzymanie dokładnie na poziomie siły testowej 50N ±2N

- Unikaj obciążeń udarowych lub gwałtownych zmian siły

Krok 5: Okres wstrzymania i monitorowanie

- Utrzymanie siły 50N przez dokładnie 10 sekund

- Monitorowanie połączenia pod kątem jakichkolwiek ruchów lub separacji

- Zwróć uwagę na deformację obudowy lub uszkodzenie gwintu

- Zapis siły szczytowej i wszelkich zaobserwowanych anomalii.

Krok 6: Uwolnienie siły i ocena

- Zwalniaj siłę stopniowo przez 2-3 sekundy

- Ostrożnie zdejmij uchwyty, aby uniknąć uszkodzeń

- Natychmiast sprawdź połączenie pod kątem wszelkich zmian

- Dokładne dokumentowanie wartości siły i czasu trwania testu

Ocena i dokumentacja po zakończeniu testu

| Parametr testu | Kryteria akceptacji | Wskaźniki awarii | Wymagane działanie |

|---|---|---|---|

| Odporność na siłę | 50N przez 10 sekund | Rozdzielenie lub przemieszczenie | Wymień połączenie |

| Integralność obudowy | Brak widocznych uszkodzeń | Pęknięcia lub odkształcenia | Wymień złącze |

| Stan gwintu | Brak uszkodzeń gwintu | Zerwane lub uszkodzone gwinty | Wymiana komponentów |

| Podtrzymanie kabla | Brak ruchu kabla | Poślizg kabla | Ponowny montaż połączenia |

Wymagania dotyczące dokumentacji wyników

Rejestrowanie danych testowych: Dokumentuj wartości siły, czas trwania testu, warunki środowiskowe i wszelkie zaobserwowane anomalie dla każdego testowanego połączenia.

Dowody fotograficzne: Przechwytywanie obrazów konfiguracji testowej, odczytów sprzętu oraz wszelkich uszkodzeń lub wad wykrytych podczas procedur testowych.

Zaliczenie/niezaliczenie: Stosuj kryteria akceptacji konsekwentnie i dokumentuj uzasadnienie dla wszelkich przypadków granicznych lub nietypowych warunków.

Planowanie działań naprawczych: Określenie wymaganych napraw, wymian lub dodatkowych testów na podstawie wyników i ustalenie harmonogramów wdrożenia.

Jak interpretować wyniki testów ciągnięcia i podejmować działania naprawcze?

Właściwa interpretacja wyników testów pull umożliwia skuteczną kontrolę jakości i zapobiega przyszłym awariom połączeń poprzez ukierunkowane działania naprawcze.

Interpretacja wyników pull testów obejmuje porównanie zmierzonych wartości z kryteriami akceptacji, identyfikację trybów awarii i przyczyn źródłowych, ocenę szerszych implikacji dla jakości systemu oraz wdrożenie odpowiednich działań naprawczych, w tym wymiany połączeń, ulepszeń procedur montażowych lub ulepszonych środków kontroli jakości. Analiza wyników powinna uwzględniać czynniki środowiskowe, zmienne instalacyjne i kwestie jakości komponentów, które mogą mieć wpływ na wiele połączeń, umożliwiając systematyczne ulepszenia, które zapobiegają powtarzającym się problemom.

Kryteria i standardy akceptacji

Wymagania dotyczące siły: Połączenia muszą wytrzymać siłę osiową 50N przez 10 sekund bez ruchu, rozdzielenia lub widocznych uszkodzeń, aby spełnić standardowe wymagania.

Integralność obudowy: Podczas testów nie powinny wystąpić żadne pęknięcia, odkształcenia ani uszkodzenia gwintów, co wskazuje na odpowiednią wytrzymałość materiału i prawidłowy montaż.

Podtrzymanie kabla: Kable muszą pozostać pewnie uchwycone bez poślizgu lub ruchu, potwierdzając prawidłowe przygotowanie kabla i zaczepienie uchwytu.

Ciągłość elektryczna: Weryfikacja elektryczna po teście zapewnia, że testy mechaniczne nie wpłynęły negatywnie na wydajność elektryczną lub integralność połączeń.

Analiza trybu awarii

Separacja połączeń: Całkowite rozłączenie wskazuje na nieodpowiedni moment montażowy, wadliwe komponenty lub nieprawidłowe procedury instalacji wymagające natychmiastowej wymiany.

Częściowy ruch: Ograniczony ruch sugeruje marginalną jakość montażu, która może prowadzić do przyszłych awarii w warunkach stresu operacyjnego lub narażenia środowiskowego.

Uszkodzenia obudowy: Pęknięcia lub odkształcenia wskazują na wady materiałowe, nadmierne dokręcenie podczas montażu lub niekompatybilne kombinacje komponentów wymagające zbadania.

Wyciąganie kabla: Ruch kabla wskazuje na nieodpowiednie mocowanie uchwytu, niewłaściwe przygotowanie kabla lub degradację materiału uchwytu wpływającą na niezawodność połączenia.

Wdrożenie działań naprawczych

Natychmiastowe naprawy: Natychmiast wymień uszkodzone połączenia, stosując odpowiednie procedury i sprawdzone komponenty, aby przywrócić integralność i bezpieczeństwo systemu.

Badanie przyczyn źródłowych: Analizowanie wzorców awarii w celu zidentyfikowania kwestii systemowych, w tym procedur instalacji, jakości komponentów lub czynników środowiskowych.

Ulepszenia procesów: Wdrożenie ulepszonych środków kontroli jakości, ulepszonych programów szkoleniowych lub zmienionych procedur instalacji w oparciu o analizę awarii.

Środki zapobiegawcze: Ustanowienie regularnych harmonogramów testów, ulepszonych procedur inspekcji i proaktywnych programów wymiany, aby zapobiec przyszłym awariom.

Integracja systemu jakości

| Kategoria wyników | Natychmiastowe działanie | Strategia długoterminowa | Wymagania dotyczące dokumentacji |

|---|---|---|---|

| przepustka | Kontynuuj działanie | Monitorowanie wydajności | Zapisy testów |

| Marginalny | Ulepszony monitoring | Zapobiegawcza wymiana | Szczegółowa analiza |

| Niepowodzenie | Natychmiastowa wymiana | Ulepszanie procesów | Badanie awarii |

| Kwestie systematyczne | Wymiana partii | Przegląd systemu jakości | Kompleksowy przegląd |

W Bepto współpracowaliśmy z setkami instalacji solarnych na całym świecie, aby opracować kompleksowe programy testowania połączeń, które zapobiegły tysiącom awarii połączeń i pozwoliły zaoszczędzić miliony na kosztach przestojów. Nasz zespół wsparcia technicznego zapewnia szczegółowe protokoły testowe, materiały szkoleniowe i bieżące konsultacje, aby pomóc klientom osiągnąć najwyższy poziom niezawodności połączeń. Wybierając złącza Bepto MC4, otrzymujesz nie tylko wysokiej jakości produkty, ale także wiedzę i wsparcie potrzebne do zapewnienia ich bezbłędnego działania przez cały okres użytkowania! 🌟

Wnioski

Testy pull stanowią najskuteczniejszą metodę weryfikacji integralności połączenia MC4 i zapobiegania kosztownym awariom systemu. Postępując zgodnie ze standardowymi procedurami przy użyciu odpowiedniego sprzętu, przygotowania i dokumentacji, specjaliści z branży solarnej mogą zidentyfikować potencjalne problemy, zanim spowodują one przestój systemu, zagrożenie bezpieczeństwa lub kosztowne naprawy awaryjne. Inwestycja w systematyczne programy testowania poprawności działania opłaca się dzięki zwiększonej niezawodności systemu, zmniejszonym kosztom konserwacji i zwiększonemu bezpieczeństwu. Wraz ze wzrostem wielkości i złożoności instalacji solarnych, rygorystyczne testowanie połączeń staje się coraz ważniejsze dla ochrony tych cennych zasobów energetycznych i zapewnienia dziesięcioleci niezawodnego działania.

Najczęściej zadawane pytania dotyczące testów obciążeniowych MC4

P: Jaką siłę należy przyłożyć podczas testowania złączy MC4?

A: Podczas testów MC4 należy przykładać siłę osiową o wartości dokładnie 50N (11,2 funta) przez 10 sekund. Ten standardowy poziom siły weryfikuje prawidłową integralność połączenia bez uszkadzania funkcjonalnych połączeń i powinien być stosowany stopniowo przy użyciu skalibrowanego sprzętu w celu uzyskania dokładnych wyników.

P: Jak często należy przeprowadzać testy połączeń MC4?

A: Wykonuj testy ciągnięcia podczas pierwszego uruchomienia instalacji, po wszelkich pracach konserwacyjnych związanych z połączeniami i co roku w przypadku systemów krytycznych. Środowiska o wysokim obciążeniu lub systemy z wcześniejszymi problemami z połączeniami mogą wymagać częstszych testów w celu zapewnienia ciągłej niezawodności.

P: Co to znaczy, że połączenie MC4 nie przejdzie testu ciągnięcia?

A: Niepomyślny wynik testu pociągnięcia wskazuje na nieodpowiednią integralność połączenia, która może prowadzić do separacji, wysokiej rezystancji lub usterek elektrycznych podczas pracy. Uszkodzone połączenia należy natychmiast wymienić, stosując odpowiednie procedury montażu i wysokiej jakości komponenty, aby zapobiec uszkodzeniu systemu lub zagrożeniu bezpieczeństwa.

P: Czy mogę ponownie użyć złączy MC4, które przeszły testy ciągnięcia?

A: Tak, złącza MC4, które przejdą testy ciągnięcia bez uszkodzeń, mogą bezpiecznie kontynuować pracę. Jednak połączenia wykazujące marginalną wydajność lub niewielkie uszkodzenia powinny być ściśle monitorowane i rozważana jest ich proaktywna wymiana podczas następnego cyklu konserwacji.

P: Jakiego sprzętu potrzebuję, aby prawidłowo wykonać testy ciągnięcia MC4?

A: Potrzebny jest skalibrowany miernik siły zdolny do pomiaru 0-100N z dokładnością ±2%, odpowiednie uchwyty do złączy MC4, sprzęt ochronny, w tym ochrona oczu, oraz narzędzia do dokumentacji. Cyfrowe mierniki siły z rejestracją danych zapewniają najbardziej dokładne i identyfikowalne wyniki dla profesjonalnych instalacji.

-

Zrozumienie zasad elektrycznych stojących za połączeniami o wysokiej rezystancji i dlaczego stanowią one zagrożenie pożarowe. ↩

-

Dowiedz się więcej na temat tego, w jaki sposób wahania temperatury powodują naprężenia i zmęczenie komponentów. ↩

-

Zapoznaj się z oficjalnymi normami dotyczącymi komponentów fotowoltaicznych Międzynarodowej Komisji Elektrotechnicznej. ↩

-

Zapoznaj się z wymogami certyfikacji bezpieczeństwa i testowania komponentów elektrycznych przez Underwriters Laboratories. ↩