Nieprawidłowy dobór przekroju przewodów do uszczelnionych złączy jest przyczyną 40% awarii systemów elektrycznych w trudnych warunkach, a mimo to wielu inżynierów nadal polega na zgadywaniu, a nie na systematycznych kryteriach wyboru. Gdy średnica przewodu nie jest zgodna ze specyfikacją złącza, uzyskuje się słabą wydajność uszczelnienia, problemy z przegrzaniem, spadki napięcia i przedwczesne awarie złącza, które mogą wyłączyć krytyczne systemy i stworzyć zagrożenie dla bezpieczeństwa. Wybór odpowiedniego przekroju przewodu dla uszczelnionych złączy wymaga dopasowania średnicy przewodu do specyfikacji zakresu kabla złącza, uwzględnienia obciążalności prądowej dla wymagań obciążenia elektrycznego, oceny współczynników obniżających temperaturę dla warunków pracy oraz zapewnienia właściwej kompresji uszczelnienia w celu utrzymania wartości znamionowych IP przy jednoczesnym zapobieganiu uszkodzeniom kabla. Po dekadzie pomagania klientom w rozwiązywaniu awarii złączy w Bepto, nauczyłem się, że właściwy dobór przekroju przewodów to nie tylko wydajność elektryczna - to podstawa niezawodnego uszczelnienia, które utrzymuje wodę, kurz i zanieczyszczenia z dala od systemów elektrycznych.

Spis treści

- Jakie czynniki decydują o wyborze przekroju przewodu dla uszczelnionych złączy?

- Jak obliczyć bieżące zapotrzebowanie na nośniki?

- Jakie są czynniki wpływające na wydajność uszczelnienia?

- Jak warunki środowiskowe wpływają na wybór przekroju przewodu?

- Jakie są najczęstsze błędy przy wyborze przekroju przewodów?

- Najczęściej zadawane pytania dotyczące wyboru przekroju przewodu

Jakie czynniki decydują o wyborze przekroju przewodu dla uszczelnionych złączy?

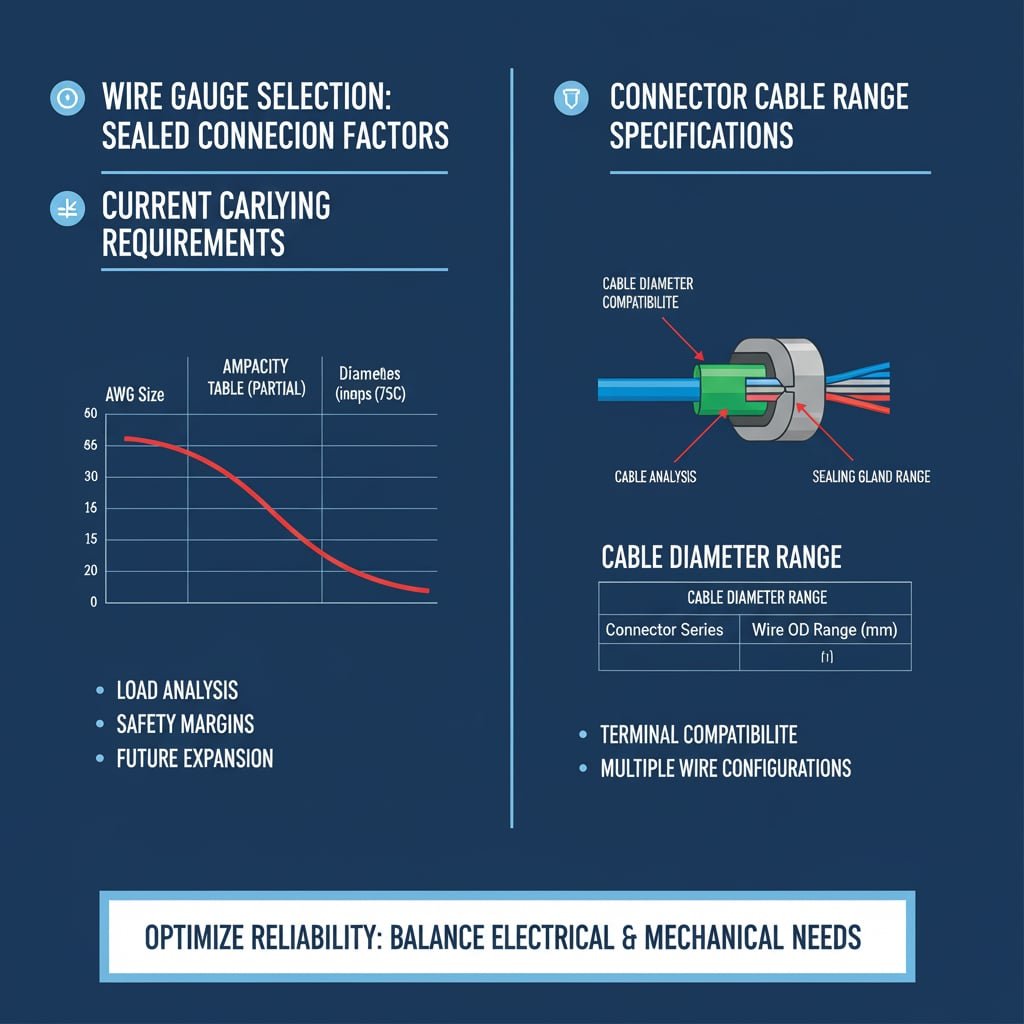

Wybór przekroju przewodu dla uszczelnionych złączy wymaga zrównoważenia wydajności elektrycznej, dopasowania mechanicznego i wymagań dotyczących uszczelnienia. Wybór przekroju przewodu dla uszczelnionych złączy zależy od wymagań dotyczących obciążalności prądowej, specyfikacji zakresu kabla złącza, warunków temperatury roboczej, ograniczeń spadku napięcia, czynników naprężeń mechanicznych i potrzeb w zakresie kompresji uszczelnienia w celu utrzymania Oceny IP1 zapewniając jednocześnie niezawodną wydajność elektryczną i długoterminową trwałość.

Aktualne wymagania dotyczące nośności

Analiza obciążenia: Obliczyć całkowite wymagania prądowe, w tym normalny prąd roboczy, prądy rozruchowe i marginesy bezpieczeństwa, aby zapobiec przegrzaniu i spadki napięcia2.

Tabele natężenia prądu: Użycie NEC Tabele natężenia prądu3 lub norm międzynarodowych (IEC 60364) w celu określenia minimalnego przekroju przewodu w oparciu o wartości znamionowe prądu ciągłego i warunki instalacji.

Marginesy bezpieczeństwa: Zastosuj współczynnik obniżenia wartości znamionowych 80% dla obciążeń ciągłych i dodatkowe marginesy dla zastosowań krytycznych, w których konsekwencje awarii są poważne.

Przyszła ekspansja: Rozważ potencjalny wzrost obciążenia podczas cyklu życia systemu, aby uniknąć doboru zbyt małych przewodów, które wymagają kosztownych modernizacji.

Specyfikacje zakresu kabla połączeniowego

Średnica kabla Kompatybilność: Dopasuj zewnętrzną średnicę przewodu (wraz z izolacją) do specyfikacji zakresu kabla złącza, aby zapewnić odpowiednie uszczelnienie i odciążenie.

Wymagania dotyczące dławika uszczelniającego: Upewnij się, że wybrany przekrój przewodu mieści się w zakresie średnic dławika kablowego przy zachowaniu skuteczności uszczelnienia kompresyjnego.

Kompatybilność terminali: Upewnij się, że średnica przewodu jest zgodna ze specyfikacją zacisku złącza, aby zapewnić prawidłowe zaciskanie i działanie styku elektrycznego.

Wiele konfiguracji przewodów: Należy wziąć pod uwagę całkowitą średnicę wiązki podczas korzystania z wielu przewodów przez pojedyncze punkty wejścia złącza.

Robert, inżynier systemów sterowania na farmie wiatrowej w Teksasie, doświadczył powtarzających się awarii złączy sterowania turbiną, pomimo stosowania odpowiednio dobranych komponentów elektrycznych. Problem polegał na niedopasowaniu przekroju przewodu - przewód 12 AWG w złączach zaprojektowanych dla zakresu 14-16 AWG powodował słabe uszczelnienie, które umożliwiało wnikanie wilgoci podczas burz. Dostarczyliśmy odpowiednio zwymiarowane przewody 14 AWG i dopasowane uszczelnione złącza z odpowiednimi zakresami kabli. Rozwiązanie to wyeliminowało awarie związane z wilgocią, osiągając 18 miesięcy niezawodnej pracy i oszczędzając $85 000 na kosztach konserwacji, zapewniając jednocześnie dostępność turbiny w szczytowych okresach wiatrowych.

Jak obliczyć bieżące zapotrzebowanie na nośniki?

Dokładne obliczenia prądu zapewniają, że średnica przewodu zapewnia odpowiednią pojemność z odpowiednimi marginesami bezpieczeństwa. Wymagania dotyczące przenoszenia prądu przy wyborze przekroju przewodu uszczelnionego złącza obejmują obliczenie maksymalnego prądu ciągłego, zastosowanie współczynników obniżających temperaturę, uwzględnienie warunków instalacji, dodanie marginesów bezpieczeństwa dla zmian obciążenia i uwzględnienie ograniczeń spadku napięcia w celu zapewnienia niezawodnej wydajności elektrycznej bez przegrzania lub problemów z jakością zasilania.

Obliczanie prądu maksymalnego

Analiza obciążenia ciągłego: Zidentyfikuj wszystkie obciążenia ciągłe, które działają przez ponad 3 godziny i zastosuj współczynnik bezpieczeństwa 125% zgodnie z wymaganiami przepisów elektrycznych.

Uruchomienie bieżących rozważań: Obliczać prądy rozruchowe[^5] dla silników, transformatorów i obciążeń pojemnościowych, które mogą przekraczać prąd w stanie ustalonym o 5-8 razy.

Czynniki różnorodności: Zastosuj odpowiednie współczynniki różnorodności, gdy wiele obciążeń nie działa jednocześnie, aby uniknąć niepotrzebnego przewymiarowania przewodu.

Planowanie wzrostu obciążenia: Uwzględnienie marginesu wydajności 20-25% dla przyszłych obciążeń i wymagań rozbudowy systemu.

Obliczenia obniżenia temperatury

Wpływ temperatury otoczenia: Zastosuj współczynniki obniżające wartość znamionową w oparciu o temperaturę otoczenia - standardowe tabele obciążalności prądowej zakładają warunki otoczenia 30°C (86°F).

Wpływ metody instalacji: Należy rozważyć obniżenie wartości znamionowych dla instalacji kablowych, wiązek kabli i zamkniętych przestrzeni, które zmniejszają rozpraszanie ciepła.

Wartości znamionowe temperatury izolacji: Dopasuj temperaturę izolacji przewodu (60°C, 75°C, 90°C) do wymagań aplikacji i specyfikacji złącza.

Zarządzanie temperaturą: Należy uwzględnić dodatkowe źródła ciepła w pobliżu tras kablowych, które mogą wymagać dalszego obniżenia wartości znamionowych w celu zapewnienia bezpiecznej pracy.

| Przekrój przewodu (AWG) | 60°C Izolacja | 75°C Izolacja | 90°C Izolacja | Typowy zakres złącza |

|---|---|---|---|---|

| 18 | 7A | 10A | 14A | 2-4 mm |

| 16 | 10A | 13A | 18A | 3-5 mm |

| 14 | 15A | 20A | 25A | 4-6 mm |

| 12 | 20A | 25A | 30A | 5-8 mm |

| 10 | 30A | 35A | 40A | 7-10 mm |

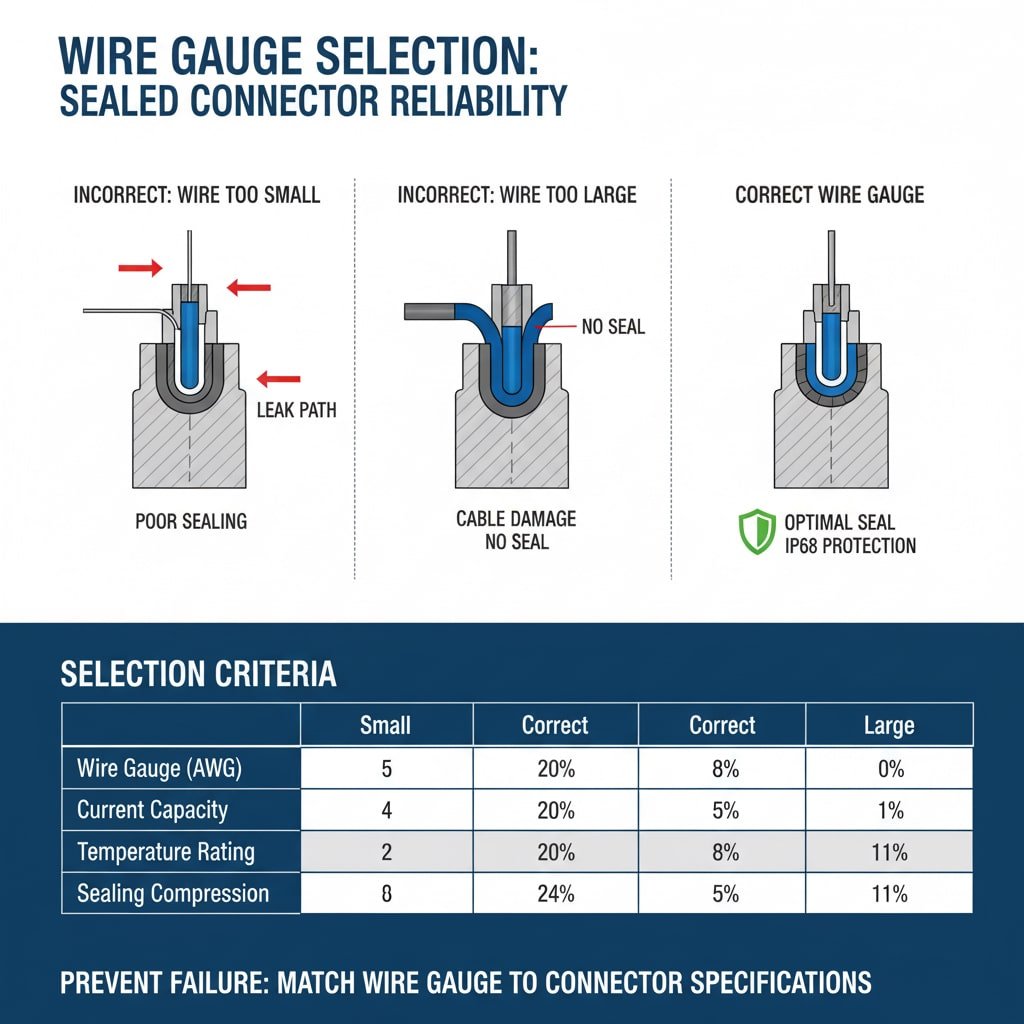

Jakie są czynniki wpływające na wydajność uszczelnienia?

Prawidłowe uszczelnienie wymaga precyzyjnego dopasowania grubości przewodu do specyfikacji złącza w celu skutecznej ochrony środowiska. Skuteczność uszczelnienia w uszczelnionych złączach zależy od właściwego doboru przekroju przewodu, który zapewnia odpowiednią kompresję bez nadmiernej kompresji, utrzymuje kompatybilność zakresu kabli, zapobiega wyciskaniu lub uszkodzeniu uszczelnienia, zapewnia spójny rozkład siły uszczelnienia i uwzględnia rozszerzalność cieplną przy jednoczesnym zachowaniu integralności stopnia ochrony IP przez cały okres użytkowania.

Zgodność z zakresem kabli

Dopasowanie średnicy: Wybierz przekrój przewodu, który mieści się w specyfikacji zakresu kabla złącza - zwykle określonego jako minimalny i maksymalny zakres średnicy zewnętrznej.

Konstrukcja strefy kompresji: Dowiedz się, jak działają systemy uszczelnień złączy - uszczelki O-ring, dławnice zaciskowe lub uszczelki formowane mają określone wymagania.

Kompatybilność materiałów uszczelniających: Należy sprawdzić, czy materiały izolacyjne przewodów są kompatybilne z materiałami uszczelniającymi złącze, aby zapobiec degradacji chemicznej.

Rozważania dotyczące wielu wejść: W przypadku korzystania z wielu przewodów należy upewnić się, że całkowita średnica wiązki nie przekracza pojemności złącza, przy jednoczesnym zachowaniu szczelności poszczególnych przewodów.

Rozkład siły uszczelniającej

Jednolita kompresja: Odpowiednia średnica drutu zapewnia równomierną kompresję na całym obwodzie kabla, zapobiegając wyciekom spowodowanym nierównomiernym naciskiem uszczelnienia.

Trwałość uszczelnienia: Prawidłowe ściśnięcie zapobiega wyciskaniu, pękaniu lub trwałemu odkształceniu uszczelki, co negatywnie wpływa na długoterminowe działanie uszczelnienia.

Odporność na cykliczne zmiany temperatury: Odpowiednie dopasowanie uwzględnia rozszerzalność cieplną i kurczenie się bez utraty skuteczności uszczelnienia podczas zmian temperatury.

Odporność na wibracje: Odpowiednie, ale nie nadmierne ściśnięcie zapewnia szczelność w warunkach drgań mechanicznych i ruchu.

Stopień ochrony IP Konserwacja

Normy ochrony przed wnikaniem: Zrozumienie wymagań dotyczących stopnia ochrony IP - IP67 dla tymczasowego zanurzenia, IP68 dla ciągłego zanurzenia, IP69K dla mycia pod wysokim ciśnieniem.

Zgodność z warunkami testu: Upewnij się, że wybrany przekrój przewodu zapewnia zdolność złącza do przejścia testów stopnia ochrony IP w określonych warunkach ciśnienia i czasu trwania.

Długoterminowa wydajność: Wybierając średnicę przewodu do długoterminowego utrzymywania stopnia ochrony IP, należy wziąć pod uwagę starzenie się uszczelnienia, narażenie na promieniowanie UV i odporność chemiczną.

Wpływ na jakość instalacji: Właściwy dobór przekroju przewodu zmniejsza liczbę błędów instalacyjnych, które mogłyby obniżyć stopień ochrony IP w warunkach terenowych.

Jak warunki środowiskowe wpływają na wybór przekroju przewodu?

Czynniki środowiskowe znacząco wpływają na wymagania dotyczące przekroju przewodu i wydajność złącza w szczelnych zastosowaniach. Warunki środowiskowe wpływają na wybór przekroju przewodów poprzez wymagania dotyczące obniżenia temperatury, odporności chemicznej, narażenia na promieniowanie UV, czynników naprężeń mechanicznych, poziomów narażenia na wilgoć i wymagań dotyczących odporności na wibracje, które mogą wymagać większych przekrojów przewodów lub specjalnych materiałów izolacyjnych w celu utrzymania niezawodnej wydajności.

Rozważania dotyczące temperatury

Zakres temperatur pracy: Wysokie temperatury zmniejszają obciążalność prądową przewodów, co wymaga doboru przewodów o większym przekroju w celu utrzymania bezpiecznych warunków pracy.

Efekty cyklu termicznego: Powtarzające się cykle nagrzewania i chłodzenia obciążają izolację przewodów i uszczelki złączy, potencjalnie wymagając doboru zbyt dużych rozmiarów w celu zapewnienia niezawodności.

Bliskość źródła ciepła: Pobliskie źródła ciepła, takie jak silniki, transformatory lub urządzenia procesowe, mogą wymagać dodatkowych współczynników obniżających temperaturę.

Wybór izolacji: Wybierz izolację przewodu przystosowaną do maksymalnej oczekiwanej temperatury plus margines bezpieczeństwa - THHN (90°C), XHHW (90°C) lub specjalistyczne typy wysokotemperaturowe.

Narażenie na chemikalia i promieniowanie UV

Kompatybilność izolacji: Należy wybierać materiały izolacyjne przewodów odporne na substancje chemiczne występujące w środowisku aplikacji - oleje, rozpuszczalniki, kwasy lub środki czyszczące.

Wymagania dotyczące odporności na promieniowanie UV: Zastosowania zewnętrzne wymagają materiałów izolacyjnych odpornych na promieniowanie UV lub przewodów ochronnych, aby zapobiec degradacji izolacji.

Odporność na ozon: Środowiska przemysłowe narażone na działanie ozonu wymagają specjalistycznych materiałów izolacyjnych, które są odporne na pękanie i degradację pod wpływem ozonu.

Ochrona przed zanieczyszczeniami: Uszczelnione złącza muszą zapewniać ochronę przed określonymi zanieczyszczeniami obecnymi w środowisku aplikacji.

Hiroshi, kierownik utrzymania ruchu w zakładzie przetwórstwa chemicznego w Osace w Japonii, zmagał się z częstymi awariami złączy w strefach zmywania, pomimo stosowania komponentów o stopniu ochrony IP69K. Problemem był dobór przekroju przewodów, który nie uwzględniał czyszczenia parą w wysokiej temperaturze (80°C) i agresywnych środków czyszczących. Zastosowaliśmy przewody o większym przekroju (12 AWG zamiast 14 AWG) z odporną na chemikalia izolacją XLPE i dopasowanymi uszczelnionymi złączami zaprojektowanymi dla tego zakresu kabli. Rozwiązanie to wyeliminowało awarie podczas cykli czyszczenia, osiągając 24 miesiące niezawodnej pracy i zapewniając zgodność z wymogami bezpieczeństwa żywności przy jednoczesnym obniżeniu kosztów konserwacji o 60%.

Jakie są najczęstsze błędy przy wyborze przekroju przewodów?

Zrozumienie typowych błędów pomaga inżynierom uniknąć kosztownych awarii i zapewnić niezawodne działanie uszczelnionych złączy. Najczęstsze błędy w doborze przekroju przewodów obejmują zaniżanie wymagań prądowych, ignorowanie współczynników obniżających temperaturę, niedopasowanie zakresów kabli połączeniowych, pomijanie obliczeń spadku napięcia, zaniedbywanie warunków środowiskowych, korzystanie z nieprawidłowych tabel obciążalności prądowej i nieuwzględnianie przyszłego wzrostu obciążenia, co prowadzi do awarii systemu i zagrożeń bezpieczeństwa.

Błędy projektu elektrycznego

Zaniżony rozmiar dla obciążenia: Stosowanie minimalnych wymagań kodeksowych bez marginesów bezpieczeństwa prowadzi do przegrzania, spadków napięcia i przedwczesnych awarii.

Ignorowanie prądów rozruchowych: Nieuwzględnienie prądów rozruchowych silnika lub obciążeń rozruchowych może powodować uciążliwe wyłączenia i spadki napięcia.

Zaniedbanie spadku napięcia: Nieobliczanie efektów spadku napięcia, zwłaszcza w przypadku długich przewodów, skutkuje słabą wydajnością sprzętu i stratami wydajności.

Nieprawidłowe tabele natężenia prądu: Korzystanie z nieprawidłowych tabel obciążalności prądowej dla warunków instalacji prowadzi do doboru zbyt małych przewodów i potencjalnych zagrożeń bezpieczeństwa.

Błędy mechaniczne i uszczelnienia

Niedopasowanie zasięgu kabla: Wybór przekroju przewodu poza specyfikacją zakresu kabla złącza wpływa negatywnie na skuteczność uszczelnienia i stopień ochrony IP.

Problemy z nadmierną kompresją: Użycie przewodu zbyt małego dla zakresu złącza powoduje nadmierne ściśnięcie uszczelnienia, wyciskanie i ostateczne uszkodzenie uszczelnienia.

Problemy z niedostateczną kompresją: Przewód zbyt duży w stosunku do zakresu złącza uniemożliwia odpowiednią kompresję uszczelnienia, umożliwiając przedostawanie się wody i zanieczyszczeń.

Nadzór nad średnicą wiązki: Nie uwzględnia całkowitej średnicy wiązki w przypadku korzystania z wielu przewodów przez pojedyncze wejścia złącza.

Nadzór nad środowiskiem

Zaniedbanie obniżenia temperatury: Niezastosowanie współczynników obniżających temperaturę dla wysokich temperatur otoczenia lub zamkniętych instalacji.

Kwestie kompatybilności chemicznej: Brak weryfikacji zgodności izolacji przewodów z chemikaliami środowiskowymi, środkami czyszczącymi lub płynami procesowymi.

Niewiedza na temat ekspozycji na promieniowanie UV: Używanie izolacji nieodpornej na promieniowanie UV w zastosowaniach zewnętrznych prowadzi do przedwczesnego uszkodzenia izolacji i zagrożenia bezpieczeństwa.

Uwagi dotyczące wibracji: Nie uwzględnia naprężeń mechanicznych i wibracji, które mogą wymagać większego przekroju drutu w celu zapewnienia wytrzymałości mechanicznej.

Wnioski

Wybór odpowiedniego przekroju przewodu dla uszczelnionych złączy wymaga systematycznego uwzględniania wymagań elektrycznych, kompatybilności mechanicznej i warunków środowiskowych, aby zapewnić niezawodne działanie i długoterminową trwałość. Dzięki odpowiednim obliczeniom prądu, obniżeniu temperatury, dopasowaniu zakresu kabli i analizie środowiskowej, inżynierowie mogą określić przekrój przewodu, który utrzymuje zarówno wydajność elektryczną, jak i integralność uszczelnienia przez cały cykl życia systemu. W Bepto zapewniamy kompleksowe wsparcie techniczne, aby pomóc klientom wybrać optymalne kombinacje przewodów i uszczelnionych złączy dla ich konkretnych zastosowań, zapewniając niezawodne działanie przy jednoczesnym zminimalizowaniu złożoności instalacji i długoterminowych kosztów konserwacji. Pamiętaj, że odpowiedni przekrój przewodu to nie tylko zgodność z przepisami elektrycznymi - chodzi o stworzenie kompletnego systemu uszczelniającego, który chroni Twoją inwestycję 😉

Najczęściej zadawane pytania dotyczące wyboru przekroju przewodu

P: Jak określić minimalny przekrój przewodu dla mojego uszczelnionego złącza?

A: Oblicz maksymalny prąd ciągły, zastosuj współczynnik bezpieczeństwa 125%, sprawdź wymagania dotyczące obniżenia temperatury i sprawdź, czy wynik mieści się w specyfikacji zakresu kabla złącza. W celu określenia podstawowej obciążalności prądowej należy skorzystać z tabel obciążalności prądowej NEC lub norm IEC.

P: Co się stanie, jeśli użyję przewodu o zbyt małym przekroju dla mojego uszczelnionego złącza?

A: Zbyt mały przekrój przewodu powoduje przegrzanie, spadki napięcia i słabe uszczelnienie z powodu nadmiernego ściśnięcia uszczelek złącza, co prowadzi do wyciskania uszczelek, wnikania wody i potencjalnych awarii elektrycznych lub zagrożeń bezpieczeństwa.

P: Czy mogę użyć przewodu o większym przekroju niż obliczony dla uszczelnionych złączy?

A: Tak, ale należy upewnić się, że większy rozmiar nadal mieści się w maksymalnym zakresie kabla złącza, aby zachować odpowiednią kompresję uszczelnienia. Przewymiarowanie zapewnia margines bezpieczeństwa, ale zwiększa koszty i złożoność instalacji.

P: W jaki sposób warunki temperaturowe wpływają na wybór przekroju przewodu dla uszczelnionych złączy?

A: Wysokie temperatury zmniejszają obciążalność prądową przewodów, co wymaga wyboru przewodów o większym przekroju. Zastosuj współczynniki obniżające wartość znamionową z tabel obciążalności prądowej - zwykle 88% przy 40°C, 82% przy 45°C i 75% przy temperaturze otoczenia 50°C.

P: Jaka jest różnica między wyborem przekroju przewodu dla uszczelnionych złączy wewnętrznych i zewnętrznych?

A: Zastosowania zewnętrzne wymagają izolacji odpornej na promieniowanie UV, dodatkowego obniżenia temperatury dla ogrzewania słonecznego oraz uwzględnienia wpływu warunków pogodowych. Zastosowania wewnętrzne koncentrują się bardziej na temperaturze otoczenia i warunkach wentylacji wpływających na bieżącą wydajność.

-

Zapoznaj się z przyczynami spadku napięcia w obwodach elektrycznych i poznaj wzory używane do jego obliczania w celu prawidłowego doboru przewodów w długich trasach kablowych. ↩

-

Dowiedz się, jak korzystać z tabel obciążalności prądowej National Electrical Code (NEC), aby określić maksymalny prąd, jaki przewód może bezpiecznie przenosić w określonych warunkach. ↩

-

Zbadaj zjawisko prądu rozruchowego, chwilowego wysokiego prądu wejściowego pobieranego przez zasilacz lub sprzęt elektryczny przy pierwszym włączeniu. ↩