Awarie urządzeń przeciwwybuchowych w niebezpiecznych środowiskach mogą prowadzić do katastrofalnych incydentów, a niewłaściwa konstrukcja ścieżki płomienia jest odpowiedzialna za 60% z Ex d1 awarii obudów według branżowych raportów bezpieczeństwa. Wielu inżynierów ma trudności ze zrozumieniem złożonego związku między geometrią ścieżki płomienia, tolerancjami wykończenia powierzchni i skutecznością ochrony przeciwwybuchowej, co często prowadzi do błędów w specyfikacji, które zagrażają bezpieczeństwu.

Przeciwwybuchowe dławnice kablowe wykorzystują precyzyjnie zaprojektowane ścieżki płomienia o określonym stosunku długości do szczeliny (zwykle minimum 25:1), chropowatości powierzchni poniżej Ra 6,3 μm i wymiarach szczeliny utrzymywanych w zakresie ±0,05 mm, aby zapobiec przenoszeniu płomienia przez złącza. Konstrukcja ścieżki płomienia tworzy wystarczającą powierzchnię chłodzenia, aby zredukować gazy spalinowe poniżej temperatury zapłonu, zanim będą mogły wydostać się z obudowy, zapewniając wewnętrzne bezpieczeństwo w atmosferach wybuchowych.

W zeszłym roku Ahmed Hassan, inżynier ds. bezpieczeństwa w zakładzie petrochemicznym w Dubaju, skontaktował się z nami po odkryciu, że ich "odpowiedniki" przeciwwybuchowych dławików kablowych zawodzą ATEX2 testy certyfikacyjne. Tolerancje ścieżki płomienia były niespójne, a niektóre jednostki wykazywały szczeliny przekraczające 0,3 mm - znacznie powyżej maksymalnej wartości 0,15 mm dla ich zastosowania w grupie IIC. Nasze precyzyjnie wykonane dławnice kablowe Ex d ze zweryfikowaną geometrią ścieżki płomienia pomogły im osiągnąć zgodność z certyfikatem 100%! 😊

Spis treści

- Co sprawia, że konstrukcja ścieżki płomienia ma kluczowe znaczenie w przeciwwybuchowych dławikach kablowych?

- Jak wymagania dotyczące tolerancji wpływają na właściwości przeciwwybuchowe?

- Jakie są kluczowe parametry projektowe dla efektywnych ścieżek płomienia?

- Jak różne grupy gazów wpływają na wymagania projektowe dławików kablowych?

- Jakie metody kontroli jakości zapewniają stałą wydajność ścieżki płomienia?

- Często zadawane pytania dotyczące konstrukcji dławików kablowych w wykonaniu przeciwwybuchowym

Co sprawia, że konstrukcja ścieżki płomienia ma kluczowe znaczenie w przeciwwybuchowych dławikach kablowych?

Fundamentalna zasada ochrony przeciwwybuchowej polega na powstrzymywaniu wewnętrznych eksplozji przy jednoczesnym zapobieganiu przenoszeniu płomienia do zewnętrznej niebezpiecznej atmosfery poprzez precyzyjnie zaprojektowane ścieżki płomienia.

Konstrukcja ścieżki płomienia ma kluczowe znaczenie, ponieważ tworzy kontrolowaną strefę chłodzenia, która obniża temperaturę gazów spalinowych poniżej punktu zapłonu zewnętrznej atmosfery wybuchowej. Geometria ścieżki płomienia musi zapewniać wystarczający czas kontaktu powierzchni (zazwyczaj 0,5-2 milisekundy), aby pochłonąć energię cieplną z rozprężających się gazów, przy jednoczesnym zachowaniu integralności strukturalnej pod ciśnieniem wybuchu do 20 barów. Odpowiednia konstrukcja zapobiega przebiciu płomienia, które mogłoby spowodować zapłon otaczających gazów wybuchowych.

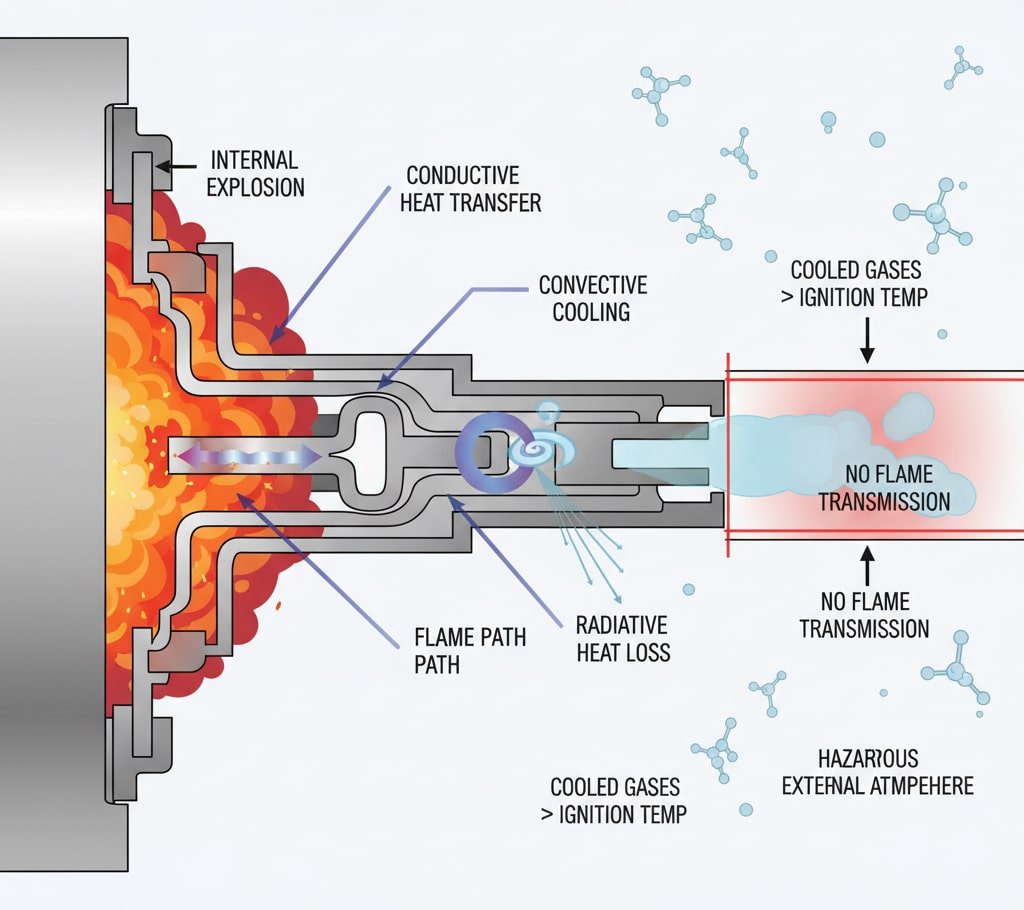

Fizyka gaszenia płomienia

W przypadku wybuchu wewnętrznego w obudowie Ex d, ścieżka płomienia służy jako bariera termiczna, która stopniowo chłodzi ulatniające się gazy. Mechanizm chłodzenia działa poprzez trzy podstawowe metody wymiany ciepła:

Przewodzący transfer ciepła: Metalowe powierzchnie ścieżki płomienia pochłaniają energię cieplną z gorących gazów spalinowych, przy czym szybkość wymiany ciepła zależy od materiału przewodność cieplna3 i kontakt powierzchniowy.

Chłodzenie konwekcyjne: Turbulentny przepływ gazu przez wąskie kanały ścieżki płomienia zwiększa współczynniki przenikania ciepła, zwiększając efektywność chłodzenia poprzez wymuszoną konwekcję.

Radiacyjne straty ciepła: Gazy wysokotemperaturowe emitują promieniowanie cieplne, które jest pochłaniane przez otaczające powierzchnie metalowe, przyczyniając się do ogólnego obniżenia temperatury.

Nasze precyzyjnie wykonane ścieżki płomienia osiągają szybkość chłodzenia 800-1200°C na milisekundę, zapewniając spadek temperatury gazu poniżej 200°C przed dotarciem do atmosfery zewnętrznej - znacznie poniżej typowych temperatur zapłonu węglowodorów wynoszących 300-500°C.

Jak wymagania dotyczące tolerancji wpływają na właściwości przeciwwybuchowe?

Tolerancje produkcyjne mają bezpośredni wpływ na skuteczność ścieżki płomienia, a nawet niewielkie odchylenia mogą potencjalnie zagrozić integralności przeciwwybuchowej i zgodności z certyfikatem.

Wymagania dotyczące tolerancji wpływają na wydajność przeciwwybuchową poprzez kontrolowanie krytycznych wymiarów szczeliny, które określają skuteczność gaszenia płomienia. Tolerancje szczeliny muszą być utrzymywane w zakresie ±0,02-0,05 mm w zależności od klasyfikacji grupy gazowej, przy czym grupa IIC wymaga najściślejszych tolerancji ze względu na wysoką prędkość rozprzestrzeniania się płomienia wodoru. Tolerancje wykończenia powierzchni poniżej Ra 6,3 μm zapewniają stałą charakterystykę wymiany ciepła, podczas gdy tolerancje gwintów kontrolują powtarzalność montażu i długoterminową wydajność uszczelnienia.

Specyfikacje tolerancji krytycznej

| Parametr | Grupa IIA | Grupa IIB | Grupa IIC |

|---|---|---|---|

| Maksymalny odstęp | 0,20 mm | 0,15 mm | 0,10 mm |

| Tolerancja luki | ±0,05 mm | ±0,03 mm | ±0,02 mm |

| Wykończenie powierzchni | Ra 6.3μm | Ra 3.2μm | Ra 1.6μm |

| Tolerancja gwintu | 6H/6g | 5H/6g | 4H/5g |

David Mitchell, kierownik ds. konserwacji w zakładzie przetwórstwa chemicznego w Manchesterze w Wielkiej Brytanii, doświadczył tego na własnej skórze, gdy jego dławiki kablowe zaczęły nie przechodzić rutynowych testów kontrolnych. Dochodzenie wykazało, że wymiary szczeliny wzrosły o 0,08 mm z powodu cykli termicznych i korozji, przekraczając limity grupy IIB. Nasze precyzyjne procesy produkcyjne utrzymują tolerancje w zakresie ±0,02 mm nawet po 10 latach eksploatacji, zapewniając stałą wydajność w zakresie bezpieczeństwa.

Wpływ na proces produkcji

Precyzja obróbki CNC: Nasze 5-osiowe centra obróbcze CNC utrzymują dokładność pozycjonowania w zakresie ±0,01 mm, zapewniając spójną geometrię ścieżki płomienia w partiach produkcyjnych.

Weryfikacja kontroli jakości: Każdy dławik kablowy w wykonaniu przeciwwybuchowym przechodzi weryfikację wymiarową przy użyciu współrzędnościowe maszyny pomiarowe (CMM)4 z rozdzielczością 0,005 mm, dokumentując zgodność z wymogami certyfikacji.

Spójność materiałowa: Używamy certyfikowanej stali nierdzewnej 316L o kontrolowanej strukturze ziarna i twardości powierzchni, aby zapewnić przewidywalne właściwości termiczne i mechaniczne w całym projekcie ścieżki płomienia.

Jakie są kluczowe parametry projektowe dla efektywnych ścieżek płomienia?

Skuteczne zaprojektowanie ścieżki płomienia wymaga starannej optymalizacji wielu parametrów geometrycznych i materiałowych w celu osiągnięcia niezawodnego powstrzymywania wybuchu w różnych warunkach pracy.

Kluczowe parametry projektowe obejmują stosunek długości ścieżki płomienia do szczeliny (minimum 25:1 dla większości zastosowań), optymalizację powierzchni dla maksymalnego transferu ciepła, długość gwintu (minimum 5 pełnych gwintów), właściwości termiczne materiału i konfigurację złącza. Ścieżka płomienia musi zapewniać wystarczającą powierzchnię chłodzenia przy jednoczesnym zachowaniu wytrzymałości mechanicznej pod ciśnieniem wybuchu, a obliczenia projektowe są weryfikowane za pomocą obszernych protokołów testowania i certyfikacji.

Rozważania dotyczące projektu geometrycznego

Stosunek długości do odstępu: Ten podstawowy parametr określa skuteczność chłodzenia, przy czym dłuższe ścieżki zapewniają większą powierzchnię wymiany ciepła. Typowe współczynniki wynoszą od 25:1 dla zastosowań z grupy IIA do 40:1 dla zastosowań z grupy IIC.

Optymalizacja profilu wątku: Zmodyfikowane profile gwintów zwiększają powierzchnię styku o 30-40% w porównaniu do standardowych gwintów, zwiększając transfer ciepła przy zachowaniu wytrzymałości mechanicznej.

Kontrola chropowatości powierzchni: Kontrolowane tekstury powierzchni optymalizują współczynniki przenikania ciepła, jednocześnie zapobiegając przyspieszeniu przepływu gazu, które mogłoby zmniejszyć skuteczność chłodzenia.

Kryteria wyboru materiałów

Przewodność cieplna: Materiały o wysokiej przewodności cieplnej (stopy miedzi, brąz aluminiowy) zapewniają doskonały transfer ciepła, ale mogą nie być odporne na korozję w trudnych warunkach.

Odporność na korozję: Gatunki stali nierdzewnej 316L i duplex 2205 oferują doskonałą odporność na korozję przy zachowaniu odpowiednich właściwości termicznych dla większości zastosowań.

Właściwości mechaniczne: Granica plastyczności powyżej 300 MPa zapewnia integralność strukturalną pod ciśnieniem eksplozji, a odporność na zmęczenie jest ważna w zastosowaniach cyklicznych.

Jak różne grupy gazów wpływają na wymagania projektowe dławików kablowych?

Klasyfikacje grup gazów mają bezpośredni wpływ na parametry projektowe ścieżki płomienia, przy czym bardziej niebezpieczne gazy wymagają coraz bardziej rygorystycznych specyfikacji geometrycznych i tolerancji.

Różne grupy gazów wpływają na konstrukcję dławika kablowego poprzez zróżnicowanie Maksymalny eksperymentalny bezpieczny odstęp (MESG)5 i wymagania dotyczące energii zapłonu. Gazy z grupy IIA (propan, butan) pozwalają na większe szczeliny na ścieżce płomienia do 0,9 mm, gazy z grupy IIB (etylen, siarkowodór) wymagają szczelin poniżej 0,5 mm, podczas gdy gazy z grupy IIC (wodór, acetylen) wymagają ultra-precyzyjnych szczelin poniżej 0,3 mm. Obliczenia projektowe muszą uwzględniać unikalną charakterystykę spalania każdej grupy gazów i prędkości propagacji płomienia.

Charakterystyka grupy gazów

| Grupa gazowa | Gazy reprezentatywne | Zakres MESG | Wyzwania projektowe |

|---|---|---|---|

| IIA | Propan, metan | 0,9-1,14 mm | Standardowe tolerancje |

| IIB | Etylen, eter etylowy | 0,5-0,9 mm | Zwiększona precyzja |

| IIC | Wodór, acetylen | 0,3-0,5 mm | Bardzo wąskie tolerancje |

Grupa IIC Złożoność projektu: Unikalne właściwości wodoru stwarzają najwyższe wymagania projektowe, z prędkością płomienia sięgającą 3,5 m/s i energią zapłonu tak niską jak 0,02 mJ. Nasze dławiki kablowe grupy IIC posiadają specjalistyczne funkcje, w tym:

- Niezwykle precyzyjne ścieżki płomienia ze szczelinami utrzymywanymi w zakresie ±0,01 mm

- Zwiększone wymagania dotyczące wykończenia powierzchni (Ra 0,8 μm)

- Specjalistyczne mieszanki do gwintów zapobiegające kruchości wodorowej

- Wydłużona ścieżka płomienia dla maksymalnej skuteczności chłodzenia

Maria Rodriguez, inżynier procesu w zakładzie produkcji wodoru w Barcelonie (Hiszpania), potrzebowała dławików kablowych grupy IIC do nowej instalacji elektrolizy. Standardowe jednostki grupy IIB były niewystarczające ze względu na ekstremalne właściwości łatwopalne wodoru. Nasze wyspecjalizowane konstrukcje z grupy IIC zapewniły niezbędne marginesy bezpieczeństwa przy jednoczesnym zachowaniu niezawodnego uszczelnienia w wysokociśnieniowym środowisku wodorowym.

Jakie metody kontroli jakości zapewniają stałą wydajność ścieżki płomienia?

Kompleksowe protokoły kontroli jakości mają zasadnicze znaczenie dla utrzymania spójności działania w wykonaniu przeciwwybuchowym w partiach produkcyjnych i przez cały okres eksploatacji.

Metody kontroli jakości obejmują weryfikację wymiarów za pomocą współrzędnościowych maszyn pomiarowych (CMM), testowanie chropowatości powierzchni za pomocą profilometrów kontaktowych, testy ciśnieniowe do 1,5-krotności ciśnienia znamionowego, weryfikację ciągłości ścieżki płomienia, śledzenie certyfikacji materiałów i monitorowanie statystycznej kontroli procesu (SPC). Każdy dławik kablowy otrzymuje indywidualną dokumentację certyfikacyjną z identyfikowalnymi wynikami testów, zapewniając zgodność z normami ATEX, IECEx i UL w całym procesie produkcyjnym.

Przegląd protokołu inspekcji

Weryfikacja materiałów przychodzących: Wszystkie surowce przechodzą analizę składu chemicznego, testy właściwości mechanicznych i weryfikację wymiarów przed dopuszczeniem do produkcji.

Monitorowanie w trakcie procesu: Monitorowanie SPC w czasie rzeczywistym śledzi krytyczne wymiary podczas operacji obróbki, z automatycznym odrzucaniem części przekraczających limity tolerancji.

Kontrola końcowa: 100% weryfikacja wymiarowa geometrii ścieżki płomienia, specyfikacji gwintu i wymagań dotyczących wykończenia powierzchni przy użyciu skalibrowanego sprzętu pomiarowego.

Zgodność z certyfikatami

Nasz system zarządzania jakością posiada certyfikaty obejmujące:

- ISO 9001:2015 Zarządzanie jakością

- IATF 16949 Automotive Quality

- Zgodność z dyrektywą ATEX 2014/34/UE

- Międzynarodowy system certyfikacji IECEx

- Normy przeciwwybuchowe UL 1203

Dokumentacja identyfikowalności: Każdy przeciwwybuchowy dławik kablowy zawiera kompleksową dokumentację zawierającą certyfikaty materiałowe, raporty z kontroli wymiarów, wyniki testów ciśnieniowych i weryfikację zgodności z certyfikatem. Dokumentacja ta wspiera audyty bezpieczeństwa i wymogi zgodności z przepisami przez cały cykl życia produktu.

Często zadawane pytania dotyczące konstrukcji dławików kablowych w wykonaniu przeciwwybuchowym

P: Jaka jest minimalna długość ścieżki płomienia wymagana dla przeciwwybuchowych dławnic kablowych?

A: Minimalna długość ścieżki płomienia zależy od klasyfikacji grupy gazu i szerokości szczeliny, zazwyczaj wymagając stosunku długości do szczeliny 25:1 dla grupy IIA, 30:1 dla grupy IIB i 40:1 dla grupy IIC. Rzeczywiste długości wahają się od 6 do 15 mm w zależności od rozmiaru gwintu i konfiguracji projektowej.

P: Jak często należy sprawdzać przeciwwybuchowe dławiki kablowe w strefach zagrożonych wybuchem?

A: Częstotliwość kontroli zależy od warunków środowiskowych i wymogów prawnych, zazwyczaj od kwartalnych kontroli w trudnych warunkach chemicznych do corocznych kontroli w umiarkowanych warunkach. Krytyczne parametry obejmują wymiary szczeliny, stan gwintu i weryfikację integralności uszczelnienia.

P: Czy przeciwwybuchowe dławiki kablowe mogą być naprawiane lub odnawiane po uszkodzeniu?

A: Przeciwwybuchowe dławiki kablowe nigdy nie powinny być naprawiane ani modyfikowane, ponieważ zagraża to integralności certyfikatu i bezpieczeństwu. Wszelkie uszkodzenia powierzchni ścieżki płomienia, gwintów lub elementów uszczelniających wymagają całkowitej wymiany na certyfikowane jednostki w celu utrzymania ochrony przeciwwybuchowej.

P: Co powoduje degradację ścieżki płomienia w przeciwwybuchowych dławnicach kablowych?

A: Najczęstsze przyczyny degradacji obejmują korozję spowodowaną narażeniem chemicznym, zużycie mechaniczne w wyniku cykli termicznych, gromadzenie się zanieczyszczeń w szczelinach ścieżki płomienia oraz niewłaściwą instalację powodującą uszkodzenie gwintu. Regularna kontrola i konserwacja zapobiegawcza pomagają zidentyfikować degradację, zanim pogorszy się bezpieczeństwo.

P: Jak sprawdzić, czy dławiki kablowe w wykonaniu przeciwwybuchowym spełniają określone wymagania dotyczące grupy gazów?

A: Zgodność z grupami gazów należy zweryfikować za pomocą dokumentacji certyfikacyjnej zawierającej oznaczenia ATEX/IECEx, raporty z testów potwierdzające wartości MESG, certyfikaty kontroli wymiarów i zapisy dotyczące identyfikowalności materiałów. Każdy dławik kablowy powinien posiadać indywidualną certyfikację z określonymi wartościami znamionowymi grup gazowych i klasyfikacjami temperaturowymi.

-

Dowiedz się więcej o metodzie ochrony "Ex d" lub "ognioszczelnej", która obejmuje wewnętrzną eksplozję i gasi płomień. ↩

-

Zapoznaj się z oficjalnymi wymogami dyrektyw ATEX Unii Europejskiej dla urządzeń używanych w strefach zagrożonych wybuchem. ↩

-

Poznaj tę podstawową właściwość materiału, która mierzy zdolność substancji do przewodzenia ciepła. ↩

-

Poznaj technologię stojącą za maszynami CMM i dowiedz się, w jaki sposób są one wykorzystywane do precyzyjnych pomiarów 3D i kontroli jakości. ↩

-

Dowiedz się, w jaki sposób MESG jest określany i wykorzystywany do klasyfikacji gazów palnych na grupy w celu projektowania urządzeń przeciwwybuchowych. ↩