Instalatorzy systemów solarnych na całym świecie doświadczają katastrofalnych awarii systemów, ogromnych strat mocy i kosztownych roszczeń gwarancyjnych, gdy używają standardowych złączy MC4 z dwupłaszczyznowymi modułami solarnymi, powodując niebezpieczne zwarcia łukowe, przegrzanie połączeń i przedwczesne awarie komponentów, które mogą zniszczyć całe macierze i unieważnić gwarancje producenta. Unikalna charakterystyka elektryczna modułów bifacial generuje wyższe prądy i napięcia, które przekraczają standardowe wartości znamionowe złączy, podczas gdy zwiększone cykle termiczne wynikające z dwustronnego wytwarzania energii powodują ekstremalne naprężenia w punktach połączeń, prowadząc do narastania rezystancji, gorących punktów i potencjalnego zagrożenia pożarowego, które zagraża zarówno bezpieczeństwu sprzętu, jak i personelu.

Dwupłaszczyznowe moduły słoneczne1 wymagają specjalistycznych złączy MC4 o wyższej wydajności prądowej (zwykle 15-20 A w porównaniu do standardowych 10-13 A), zwiększonej odporności na promieniowanie UV w przypadku ekspozycji dwustronnej oraz doskonałego zarządzania termicznego w celu obsługi zwiększonego wytwarzania ciepła z obu powierzchni modułu. Odpowiedni dobór złączy, techniki instalacji i środki kontroli jakości zapewniają optymalną wydajność, zapobiegają przedwczesnym awariom i utrzymują zgodność z gwarancją, jednocześnie maksymalizując korzyści w zakresie wydajności energetycznej, które sprawiają, że technologia bifacial jest coraz bardziej atrakcyjna dla instalacji komercyjnych i na skalę użytkową.

W zeszłym miesiącu otrzymałem pilny telefon od Sarah Thompson, kierownika projektu w wiodącej firmie EPC z Phoenix w Arizonie, która odkryła, że 30% ich bifacjalnych połączeń modułów ulegało awarii w ciągu 18 miesięcy z powodu nieodpowiednich specyfikacji złączy MC4, powodując $400 000 kosztów wymiany i wymuszając naprawy awaryjne w projekcie użyteczności publicznej o mocy 50 MW. Po wdrożeniu naszych wyspecjalizowanych rozwiązań w zakresie złączy bifacial i ulepszonych protokołów instalacji, zespół Sary osiągnął zero awarii połączeń w kolejnym portfolio projektów o mocy 200 MW! ⚡

Spis treści

- Co wyróżnia moduły Bifacial dla połączeń MC4?

- Które złącza MC4 są najlepsze do zastosowań dwupłaszczyznowych?

- Jak zmieniają się wymagania instalacyjne w przypadku modułów Bifacial?

- Jakie są kluczowe czynniki wpływające na wydajność i niezawodność?

- Jak uniknąć typowych problemów z połączeniem dwubiegunowym?

- Najczęściej zadawane pytania dotyczące modułów dwupłaszczyznowych i złączy MC4

Co wyróżnia moduły Bifacial dla połączeń MC4?

Zrozumienie unikalnych cech modułów bifacial jest niezbędne do prawidłowego doboru złącza MC4 i powodzenia instalacji.

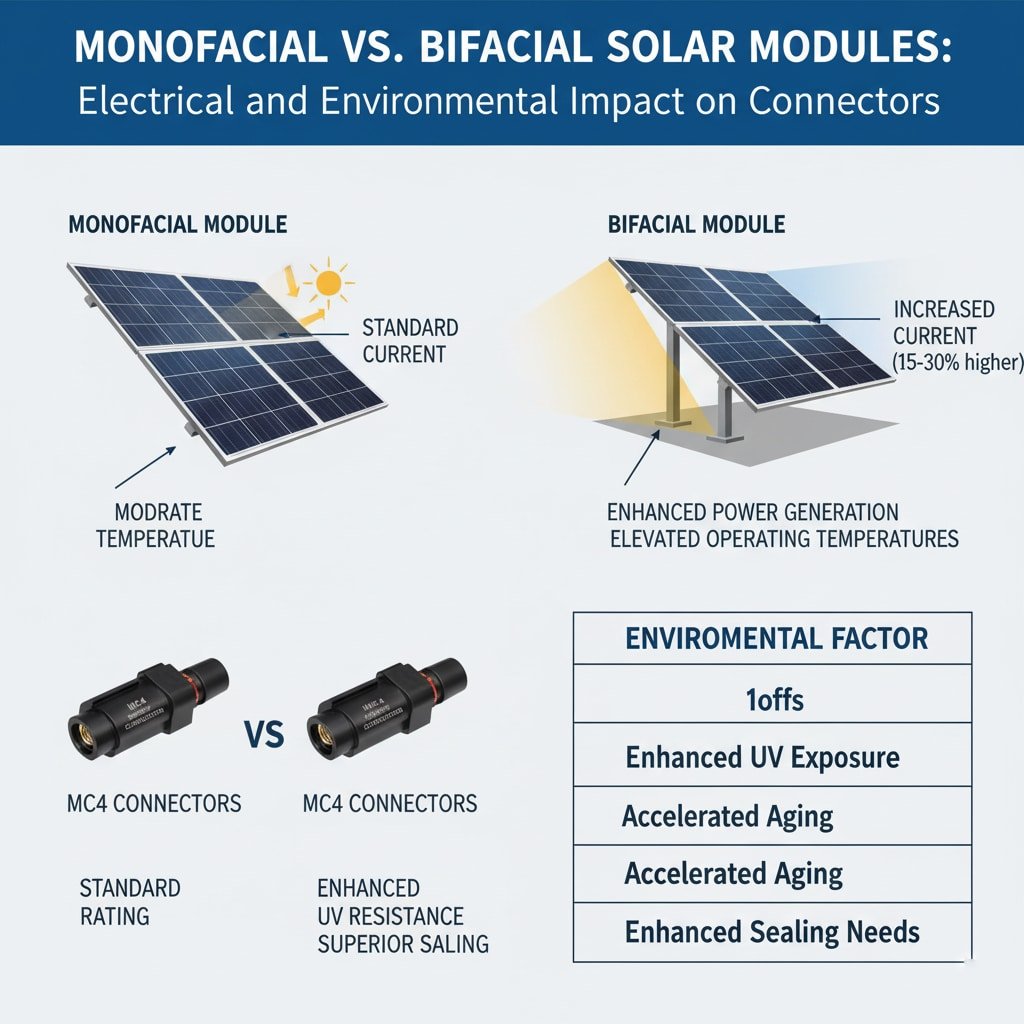

Dwupowierzchniowe moduły słoneczne generują znacznie wyższą moc elektryczną dzięki dwustronnemu przechwytywaniu energii, tworząc zwiększone przepływy prądu, które mogą przekraczać standardowe wartości znamionowe złącza MC4 o 15-30%. Zwiększone wytwarzanie energii zarówno z przedniej, jak i tylnej powierzchni skutkuje podwyższonymi temperaturami roboczymi, zwiększonymi naprężeniami termicznymi i wyższymi potencjałami napięciowymi, które wymagają specjalistycznych specyfikacji złączy. Dodatkowo, instalacje bifacial często wykorzystują odblaskowe systemy montażowe i podwyższone konstrukcje, które narażają złącza na zwiększone promieniowanie UV, wilgoć i stres środowiskowy, wymagając doskonałych właściwości materiałowych i uszczelnienia w celu zapewnienia długoterminowej niezawodności.

Ulepszona charakterystyka elektryczna

Wyższa generacja prądu: Moduły dwupłaszczyznowe zazwyczaj wytwarzają o 10-25% więcej prądu niż równoważne panele jednopłaszczyznowe, wymagając złączy o zwiększonej obciążalności.

Podwyższone poziomy napięcia: Zwiększona moc wyjściowa skutkuje wyższymi napięciami systemowymi, które obciążają izolację złącza i wymagają doskonałych właściwości dielektrycznych.

Zwiększona gęstość mocy: Wyższa moc elektryczna na moduł powoduje skoncentrowany przepływ mocy przez punkty połączeń, co wymaga ulepszonego zarządzania temperaturą.

Dynamiczne zmiany obciążenia: Moc bifacial zmienia się w zależności od współczynnika odbicia światła od podłoża i kąta padania promieni słonecznych, powodując zmienne obciążenie elektryczne elementów złącza.

Wyzwania związane z zarządzaniem temperaturą

Dwupowierzchniowe wytwarzanie ciepła: Obie powierzchnie modułu przyczyniają się do obciążenia termicznego, tworząc wyższe temperatury otoczenia wokół punktów połączeń.

Ulepszony cykl termiczny: Większe wahania temperatury spowodowane zwiększonym wytwarzaniem energii przyspieszają zmęczenie materiału i degradację połączeń.

Stężenie ciepła: Wyższe gęstości mocy powodują miejscowe nagrzewanie, które może przekraczać standardowe wartości znamionowe temperatury złącza.

Naprężenie rozszerzalności cieplnej: Zwiększone wahania temperatury powodują większe naprężenia mechaniczne w obudowach złączy i elementach uszczelniających.

Czynniki narażenia środowiskowego

| Czynnik środowiskowy | Moduły standardowe | Moduły Bifacial | Wpływ na złącza |

|---|---|---|---|

| Ekspozycja na promieniowanie UV | Tylko przednia powierzchnia | Obie powierzchnie | Zwiększona degradacja |

| Cykl termiczny | Umiarkowany | Ulepszony | Przyspieszone starzenie się |

| Narażenie na wilgoć | Standard | Podwyższone konstrukcje | Zwiększone potrzeby w zakresie uszczelnień |

| Naprężenia mechaniczne | Normalny | Obciążenie wiatrem | Wymagane mocniejsze mocowanie |

Różnice w konfiguracji instalacji

Montaż na podwyższeniu: Moduły Bifacial często wykorzystują podwyższone systemy montażowe, które narażają połączenia na zwiększone obciążenie wiatrem i stres środowiskowy.

Powierzchnie odblaskowe: Systemy montowane na ziemi często zawierają materiały odblaskowe, które zwiększają oświetlenie otoczenia i temperaturę wokół połączeń.

Systemy śledzenia: Wiele instalacji dwupowierzchniowych wykorzystuje systemy śledzenia, które powodują dynamiczne naprężenia mechaniczne na połączeniach elektrycznych.

Wymagania dotyczące odstępów: Zoptymalizowany rozstaw rzędów dla wzmocnienia dwupłaszczyznowego może mieć wpływ na prowadzenie kabli i dostępność połączeń na potrzeby konserwacji.

Zmienność mocy wyjściowej

Zmiany pory dnia: Wzorce wyjściowe bifacial różnią się od modułów monofacial, tworząc unikalne profile naprężeń elektrycznych na złączach.

Zmiany sezonowe: Wahania współczynnika odbicia gruntu w ciągu roku powodują wahania mocy wyjściowej i cykle termiczne.

Zależności pogodowe: Warunki zachmurzenia i czynniki atmosferyczne wpływają na natężenie promieniowania tylnego i powodują zmienne obciążenie elektryczne.

Czynniki specyficzne dla lokalizacji: Warunki gruntowe, pobliskie konstrukcje i geometria instalacji mają znaczący wpływ na wydajność dwupłaszczyznową i wymagania dotyczące złączy.

Współpracując z Ahmedem Hassanem, głównym inżynierem w dużej firmie zajmującej się produkcją paneli słonecznych w Dubaju w Zjednoczonych Emiratach Arabskich, dowiedziałem się, że instalacje dwupłaszczyznowe w środowiskach pustynnych stwarzają szczególnie trudne warunki dla złączy MC4 ze względu na ekstremalne wahania temperatury, wysoką ekspozycję na promieniowanie UV i odblaskowe powierzchnie piasku, które mogą zwiększyć moc wyjściową modułu o 35%, jednocześnie powodując poważne naprężenia termiczne na elementach łączących! 🌞

Które złącza MC4 są najlepsze do zastosowań dwupłaszczyznowych?

Wybór odpowiednich złączy MC4 dla modułów bifacial wymaga zrozumienia rozszerzonych specyfikacji i wymagań dotyczących wydajności.

Wysokowydajne złącza MC4 do zastosowań bifacial muszą charakteryzować się prądem znamionowym wynoszącym co najmniej 15-20 A (w porównaniu do standardowych 10-13 A), zakresem temperatur pracy od -40°C do +105°C, ulepszonymi materiałami odpornymi na promieniowanie UV z ponad 25-letnią odpornością na warunki zewnętrzne oraz doskonałymi materiałami stykowymi, takimi jak cynowana miedź lub posrebrzane styki zapewniające optymalną przewodność i odporność na korozję. Złącza Premium zawierają również zaawansowane technologie uszczelniania, wzmocnione konstrukcje obudów i wyspecjalizowane systemy odciążania kabli, które są odporne na zwiększone naprężenia mechaniczne i termiczne nieodłącznie związane z instalacjami dwupłaszczyznowymi, przy jednoczesnym zachowaniu stopnia ochrony IP67/IP68.

Rozszerzone wymagania dotyczące prądu znamionowego

Oceny standardowe i dwupłaszczyznowe: Standardowe złącza MC4 o obciążalności 10-13 A mogą być nieodpowiednie do zastosowań dwuprzewodowych wymagających obciążalności 15-20 A.

Marginesy bezpieczeństwa: Właściwy dobór złącza obejmuje obniżenie wartości prądu 25-30% w celu zapewnienia długoterminowej niezawodności i zarządzania temperaturą.

Obciążalność2 Obliczenia: Przy obliczaniu wymaganego prądu znamionowego złącza należy uwzględnić maksymalny potencjał wzmocnienia bifacial (do 30%).

Przyszła ekspansja: Wybierz złącza z możliwością potencjalnej modernizacji systemu lub poprawy wydajności dwupłaszczyznowej.

Specyfikacja wydajności temperaturowej

Zakres działania: Złącza Bifacial powinny obsługiwać ciągłą pracę w temperaturach od -40°C do +105°C z wartościami szczytowymi do +120°C.

Cykl termiczny: Zwiększona odporność na cykliczne zmiany temperatury zapobiega degradacji połączenia w wyniku wielokrotnego ogrzewania i chłodzenia.

Rozpraszanie ciepła: Zaawansowane konstrukcje złączy zawierają radiatory lub funkcje zarządzania termicznego w celu poprawy wydajności.

Stabilność kontaktu: Stabilne temperaturowo materiały styków utrzymują niską rezystancję w całym zakresie temperatur roboczych.

Wymagania dotyczące ulepszeń materiałowych

| Komponent | Standardowa specyfikacja | Wzmocnienie rozszczepu twarzy | Korzyści z wydajności |

|---|---|---|---|

| Materiał obudowy | Standard PA66 | PA66+GF stabilizowany promieniami UV | Wydłużona żywotność UV |

| Materiał kontaktowy | Miedź cynowana | Posrebrzana miedź | Niższa odporność |

| System uszczelniający | Standardowy EPDM | Premium fluoroelastomer3 | Zwiększona wytrzymałość |

| Izolacja kabla | Standardowy przewód fotowoltaiczny | Zwiększona odporność na promieniowanie UV | Dłuższa żywotność |

Zaawansowane technologie uszczelniające

Stopień ochrony IP68: Doskonała ochrona uszczelnienia zapobiega przedostawaniu się wilgoci w warunkach podwyższonego ciśnienia, często występujących w instalacjach dwupłaszczowych.

Materiały uszczelek: Wysokiej jakości mieszanki elastomerowe są odporne na degradację UV, cykle termiczne i narażenie chemiczne przez ponad 25 lat.

Uszczelnienie wielostopniowe: Zaawansowane konstrukcje zawierają wiele barier uszczelniających dla redundantnej ochrony przed wnikaniem środowiska.

Odciążenie ciśnieniowe: Niektóre konstrukcje zawierają funkcje wyrównywania ciśnienia, które zapobiegają uszkodzeniu uszczelnienia w wyniku rozszerzalności cieplnej.

Ulepszenia wytrzymałości mechanicznej

Wzmocnienie obudowy: Ulepszona konstrukcja obudowy jest odporna na pękanie i odkształcenia pod wpływem zwiększonych naprężeń termicznych i mechanicznych.

Odciążenie: Zaawansowane systemy odciążania kabli zapobiegają zmęczeniu przewodów na skutek obciążenia wiatrem i ruchów termicznych.

Mechanizmy blokujące: Wzmocnione systemy blokujące zapewniają bezpieczne połączenia w warunkach obciążeń dynamicznych.

Odporność na wibracje: Ulepszona konstrukcja jest odporna na poluzowanie spowodowane wibracjami wywołanymi wiatrem i ruchem systemu śledzenia.

Certyfikaty jakości

Normy IEC: Szukaj zgodności z normą IEC 62852 specjalnie dla zastosowań fotowoltaicznych o zwiększonych wymaganiach dotyczących wydajności.

UL Listings: Certyfikat UL 6703 zapewnia zgodność z północnoamerykańskimi normami bezpieczeństwa dla złączy solarnych.

Certyfikat TUV: Zatwierdzenie TUV zapewnia dostęp do rynku europejskiego i potwierdza wydajność w ramach rygorystycznych protokołów testowych.

Rozszerzone testy: Złącza Premium są poddawane dodatkowym cyklom termicznym, ekspozycji na promieniowanie UV i testom naprężeń mechanicznych wykraczającym poza standardowe wymagania.

W Bepto opracowaliśmy specjalistyczne złącza MC4 zaprojektowane specjalnie do zastosowań dwupłaszczyznowych, charakteryzujące się prądem znamionowym 20 A, zakresem roboczym od -40°C do +105°C i zaawansowanymi materiałami odpornymi na promieniowanie UV, które przekraczają standardowe specyfikacje o 40%, aby zapewnić optymalną wydajność i niezawodność w wymagających instalacjach dwupłaszczyznowych! 🔌

Jak zmieniają się wymagania instalacyjne w przypadku modułów Bifacial?

Instalacje modułów Bifacial wymagają zmodyfikowanych technik i ulepszonych procedur, aby zapewnić optymalną wydajność i niezawodność złącza MC4.

Instalacje modułów bifacial wymagają ulepszonego zarządzania kablami ze zwiększonymi pętlami serwisowymi dla rozszerzalności cieplnej, podwyższonego pozycjonowania złączy, aby zapobiec kontaktowi z ziemią i narażeniu na wilgoć, specjalistycznych specyfikacji momentu obrotowego dostosowanych do wyższych naprężeń cykli termicznych oraz kompleksowych protokołów testowych, które weryfikują zarówno wydajność elektryczną, jak i integralność mechaniczną w warunkach obciążenia dynamicznego. Zespoły instalacyjne muszą również wdrożyć ulepszone środki kontroli jakości, w tym weryfikację termowizyjną, testowanie połączeń i procedury dokumentacji, które uwzględniają unikalne cechy wydajności i wymagania gwarancyjne technologii bifacial.

Rozważania dotyczące zarządzania kablami

Wymagania dotyczące pętli serwisowej: Zapewnij dodatkową długość kabla, aby uwzględnić większą rozszerzalność cieplną wynikającą z wyższych temperatur roboczych.

Ochrona routingu: Chroni kable przed zwiększoną ekspozycją na promieniowanie UV i uszkodzeniami mechanicznymi w podwyższonych konfiguracjach montażowych.

Pozycjonowanie złącza: Umieść połączenia MC4 z dala od powierzchni odbijających światło i stref o wysokiej temperaturze, aby zminimalizować naprężenia termiczne.

Planowanie dostępności: Zapewnienie odpowiedniego dostępu na potrzeby konserwacji przy jednoczesnej ochronie połączeń przed wpływem środowiska.

Ulepszone procedury instalacji

Kontrola przed instalacją: Przed rozpoczęciem instalacji należy sprawdzić, czy parametry znamionowe i specyfikacje złącza są zgodne z wymaganiami modułu bifacial.

Specyfikacje momentu obrotowego: Stosować wartości momentu obrotowego określone przez producenta z uwzględnieniem zwiększonych warunków cykli termicznych.

Weryfikacja uszczelnienia: Zapewniają odpowiednią kompresję uszczelki i integralność uszczelnienia, aby sprostać zwiększonym obciążeniom środowiskowym.

Testowanie połączenia: Przeprowadzanie kompleksowych testów elektrycznych, w tym ciągłości, rezystancji izolacji i weryfikacji termowizyjnej.

Ulepszenia kontroli jakości

| Faza instalacji | Standardowa procedura | Wzmocnienie rozszczepu twarzy | Metoda weryfikacji |

|---|---|---|---|

| Instalacja wstępna | Kontrola wzrokowa | Weryfikacja wartości znamionowych złącza | Przegląd dokumentacji |

| Podczas instalacji | Zastosowanie momentu obrotowego | Ulepszone procedury dokręcania | Skalibrowane narzędzia |

| Po instalacji | Testowanie ciągłości | Skanowanie termowizyjne | Termografia w podczerwieni |

| Weryfikacja końcowa | Uruchomienie systemu | Weryfikacja wydajności | Testowanie mocy wyjściowej |

Środki ochrony środowiska

Osłona UV: Wdrożenie dodatkowej ochrony przed promieniowaniem UV dla złączy narażonych na zwiększone promieniowanie z powierzchni odblaskowych.

Zarządzanie wilgocią: Ulepszone procedury uszczelniania i kwestie odwadniania w przypadku podwyższonych instalacji o zwiększonej ekspozycji.

Monitorowanie temperatury: Zainstaluj systemy monitorowania temperatury, aby śledzić wydajność złącza w zwiększonych warunkach termicznych.

Wsparcie mechaniczne: Zapewnić dodatkowe wsparcie mechaniczne dla połączeń narażonych na obciążenie wiatrem i naprężenia dynamiczne.

Protokoły testowania i uruchamiania

Wydajność elektryczna: Weryfikacja działania złącza w rzeczywistych warunkach pracy dwupłaszczyznowej ze zwiększoną mocą wyjściową.

Analiza termiczna: Przeprowadzenie analizy termowizyjnej w celu zidentyfikowania gorących punktów i sprawdzenia prawidłowego rozpraszania ciepła.

Testy mechaniczne: Przeprowadzanie testów ciągnięcia i analizy drgań w celu zapewnienia odporności połączeń na obciążenia dynamiczne.

Monitorowanie długoterminowe: Wdrożenie systemów monitorowania w celu śledzenia wydajności złącza w czasie i identyfikowania potencjalnych problemów.

Wymagania dotyczące dokumentacji

Zapisy instalacji: Prowadzenie szczegółowej dokumentacji specyfikacji złączy, procedur instalacji i wyników testów.

Wartości bazowe wydajności: Ustanowienie podstawowych danych dotyczących wydajności do celów przyszłych porównań i rozwiązywania problemów.

Harmonogramy konserwacji: Opracowanie ulepszonych harmonogramów konserwacji, które uwzględniają zwiększone naprężenia i zużycie w zastosowaniach dwupłaszczyznowych.

Zgodność z gwarancją: Upewnij się, że dokumentacja instalacyjna spełnia wymagania gwarancyjne producenta zarówno dla modułów, jak i złączy.

Współpracując z Marcusem Weberem, kierownikiem instalacji w wiodącym niemieckim wykonawcy instalacji solarnych, odkryłem, że wdrożenie specjalistycznych procedur instalacji dla projektów dwupłaszczyznowych zmniejszyło liczbę zgłoszeń serwisowych związanych z podłączeniem o 75% i poprawiło ogólną wydajność systemu, zapewniając optymalną integralność elektryczną i mechaniczną od pierwszego dnia! 🛠️

Jakie są kluczowe czynniki wpływające na wydajność i niezawodność?

Zrozumienie czynników związanych z wydajnością i niezawodnością zapewnia optymalną długoterminową pracę złączy MC4 w zastosowaniach dwupłaszczyznowych.

Kluczowe czynniki wpływające na wydajność dwupłaszczyznowych złączy MC4 obejmują utrzymanie niskiej rezystancji styku przy zwiększonych obciążeniach prądowych w celu zminimalizowania strat mocy, zapewnienie stabilności termicznej w rozszerzonych zakresach temperatur roboczych w celu zapobiegania degradacji, zapewnienie doskonałej odporności na korozję w celu wydłużenia żywotności w wymagających środowiskach oraz zapewnienie stałej wydajności elektrycznej przez ponad 25-letni okres eksploatacji systemu. Czynniki niezawodności obejmują trwałość mechaniczną pod obciążeniem dynamicznym, integralność uszczelnienia przed wnikaniem środowiska, stabilność materiału przy zwiększonej ekspozycji na promieniowanie UV oraz zgodność z wymaganiami monitorowania systemu w celu konserwacji predykcyjnej i optymalizacji wydajności.

Wskaźniki wydajności elektrycznej

Rezystancja styków: Utrzymuj rezystancję poniżej 0,5 miliomów przez cały okres użytkowania, aby zminimalizować straty mocy i wytwarzanie ciepła.

Aktualna pojemność: Zapewnia ciągłą pracę przy prądzie znamionowym bez obniżania wartości znamionowych ze względu na temperaturę lub czynniki środowiskowe.

Wytrzymałość napięciowa: Zapewnienie odpowiedniej wytrzymałości izolacji dla napięć systemowych z odpowiednimi marginesami bezpieczeństwa dla stanów przejściowych.

Minimalizacja strat mocy: Zoptymalizuj konstrukcję złącza, aby zminimalizować straty rezystancyjne, które zmniejszają ogólną wydajność systemu.

Wydajność zarządzania temperaturą

Rozpraszanie ciepła: Efektywne zarządzanie temperaturą zapobiega powstawaniu gorących punktów i utrzymuje optymalną temperaturę pracy.

Odporność na cykliczne zmiany temperatury: Wytrzymuje powtarzające się cykle ogrzewania i chłodzenia bez degradacji lub awarii.

Współczynnik temperatury: Utrzymują stabilne właściwości elektryczne w całym zakresie temperatur roboczych.

Kompatybilność z kamerami termowizyjnymi: Umożliwiają dokładne monitorowanie temperatury na potrzeby programów konserwacji zapobiegawczej.

Czynniki długoterminowej niezawodności

| Aspekt niezawodności | Metryka wydajności | Wymóg dwupłaszczyznowości | Standard testowania |

|---|---|---|---|

| Odporność na promieniowanie UV | Degradacja materiału | <5% po 25 latach | ASTM G1544 |

| Cykl termiczny | Rezystancja styków | Wzrost <10% | IEC 62852 |

| Wytrzymałość mechaniczna | Siła ciągnięcia | >50N retencji | UL 6703 |

| Integralność uszczelnienia | Stopień ochrony IP | Stopień ochrony IP67/IP68 | IEC 605295 |

Wytrzymałość środowiskowa

Stabilność UV: Odporność na degradację w wyniku zwiększonej ekspozycji na promieniowanie UV w instalacjach dwupłaszczyznowych z powierzchniami odblaskowymi.

Odporność na wilgoć: Zachowanie integralności uszczelnienia w zmiennych warunkach wilgotności i opadów atmosferycznych.

Kompatybilność chemiczna: Odporność na korozję spowodowaną zanieczyszczeniami atmosferycznymi, środkami czyszczącymi i zanieczyszczeniami środowiska.

Wytrzymałość mechaniczna: Wytrzymuje obciążenie wiatrem, wibracje i ruchy termiczne bez awarii.

Możliwości monitorowania wydajności

Monitorowanie termiczne: Umożliwia analizę termowizyjną na potrzeby konserwacji zapobiegawczej i optymalizacji wydajności.

Testy elektryczne: Obsługa kompleksowych testów elektrycznych, w tym rezystancji izolacji i weryfikacji ciągłości.

Kontrola wzrokowa: Ułatwienie procedur kontroli wizualnej w celu identyfikacji potencjalnych problemów przed wystąpieniem awarii.

Integracja danych: Kompatybilność z platformami monitorowania systemu w celu kompleksowego śledzenia wydajności.

Uwagi dotyczące konserwacji i serwisu

Dostępność: Konstrukcja połączeń zapewnia łatwy dostęp podczas rutynowych procedur konserwacji i kontroli.

Możliwość serwisowania: Umożliwiają wymianę i naprawę w terenie bez specjalistycznych narzędzi lub długotrwałego wyłączania systemu.

Kompatybilność diagnostyczna: Obsługa sprzętu do testowania diagnostycznego w celu rozwiązywania problemów i analizy wydajności.

Dostępność części zamiennych: Zapewnienie długoterminowej dostępności komponentów zamiennych przez cały okres eksploatacji systemu.

Wskaźniki zapewnienia jakości

Spójność produkcji: Utrzymywanie stałej jakości i wydajności w różnych partiach produkcyjnych i okresach czasu.

Wydajność w terenie: Śledzenie rzeczywistych danych dotyczących wydajności w terenie w celu weryfikacji specyfikacji projektowych i identyfikacji możliwości ulepszeń.

Analiza awarii: Kompleksowe programy analizy awarii w celu zidentyfikowania przyczyn źródłowych i wdrożenia działań naprawczych.

Ciągłe doskonalenie: Ciągły rozwój produktów w oparciu o doświadczenie w terenie i pojawiające się wymagania technologiczne.

W Bepto, nasze złącza MC4 z oceną bifacial przechodzą szeroko zakrojone testy, w tym 2000-godzinne cykle termiczne, zwiększoną ekspozycję na promieniowanie UV odpowiadającą ponad 30-letniej pracy na zewnątrz oraz testy naprężeń mechanicznych, które przekraczają standardowe wymagania 50%, aby zapewnić niezawodne działanie przez cały okres eksploatacji wymagany przez instalacje bifacial! 📊

Jak uniknąć typowych problemów z połączeniem dwubiegunowym?

Zapobieganie powszechnym problemom z połączeniami wymaga zrozumienia potencjalnych trybów awarii i wdrożenia proaktywnych strategii zapobiegawczych.

Typowe problemy z połączeniami dwupłaszczyznowymi obejmują przeciążenie termiczne wynikające z nieodpowiednich wartości znamionowych prądu, przedwczesne starzenie w wyniku zwiększonej ekspozycji na promieniowanie UV, uszkodzenia mechaniczne w wyniku zwiększonych cykli termicznych oraz wnikanie wilgoci w wyniku nieodpowiedniego uszczelnienia w warunkach podwyższonego obciążenia środowiskowego. Strategie zapobiegania obejmują właściwą specyfikację złącza z odpowiednimi marginesami bezpieczeństwa, ulepszone procedury instalacji, w tym kalibrowane dokręcanie i kompleksowe testy, regularne programy konserwacji z obrazowaniem termicznym i weryfikacją elektryczną oraz środki kontroli jakości, które zapewniają spójne standardy instalacji i wczesne wykrywanie problemów przed wystąpieniem katastrofalnych awarii.

Zapobieganie problemom związanym z temperaturą

Prawidłowy prąd znamionowy: Wybierz złącza z obniżeniem wartości znamionowych prądu 25-30%, aby obsłużyć szczytową moc bifacial bez naprężeń termicznych.

Zarządzanie ciepłem: Wdrożenie strategii zarządzania temperaturą, w tym odpowiednich odstępów, wentylacji i środków rozpraszania ciepła.

Monitorowanie temperatury: Regularne inspekcje termowizyjne identyfikują rozwijające się gorące punkty, zanim spowodują one awarie.

Wybór materiału: Złącza o podwyższonych parametrach temperaturowych i odporności na cykle termiczne do zastosowań dwupłaszczyznowych.

Zapobieganie degradacji UV

Ulepszone materiały: Wybieraj materiały stabilizowane promieniami UV, które sprawdzają się przez ponad 25 lat na zewnątrz w środowiskach o wysokim napromieniowaniu.

Strategie ochrony: Tam, gdzie to możliwe, należy stosować osłony przed promieniowaniem UV, bez uszczerbku dla wydajności systemu lub jego dostępności.

Regularna inspekcja: Programy kontroli wizualnej identyfikują degradację UV, zanim zagrozi ona integralności złącza.

Planowanie wymiany: Proaktywne harmonogramy wymiany oparte na poziomach ekspozycji na promieniowanie UV i szybkości degradacji materiału.

Zapobieganie awariom mechanicznym

| Typ problemu | Przyczyna źródłowa | Strategia zapobiegania | Metoda monitorowania |

|---|---|---|---|

| Pękanie obudowy | Naprężenie termiczne | Ulepszone materiały | Kontrola wzrokowa |

| Rozluźnienie kontaktu | Wibracje / jazda na rowerze | Właściwy moment dokręcania/blokowania | Testy elektryczne |

| Zmęczenie kabla | Naprężenia mechaniczne | Konstrukcja odciążająca | Testy ciągnięcia |

| Awaria uszczelki | Stres środowiskowy | Uszczelnienie klasy premium | Testy szczelności |

Zapobieganie wilgoci i korozji

Doskonałe uszczelnienie: Używaj złączy o stopniu ochrony IP68 z wysokiej jakości materiałami uszczelniającymi dla lepszej ochrony przed wilgocią.

Projekt drenażu: Wdrożenie odpowiedniego drenażu i zarządzania wodą, aby zapobiec gromadzeniu się wilgoci wokół połączeń.

Materiały odporne na korozję: Wybieraj materiały stykowe i powłoki odporne na korozję w wymagających środowiskach.

Ochrona środowiska: Zapewnienie dodatkowej ochrony środowiska, gdy warunki przekraczają standardowe poziomy ekspozycji.

Kontrola jakości instalacji

Programy szkoleniowe: Kompleksowe szkolenie instalatorów w zakresie wymagań i procedur specyficznych dla technologii bifacial.

Kalibracja narzędzia: Regularna kalibracja narzędzi dynamometrycznych i sprzętu testującego w celu zapewnienia stałej jakości instalacji.

Standardy dokumentacji: Szczegółowa dokumentacja instalacji i zapisy kontroli jakości w celu zapewnienia identyfikowalności i zgodności z gwarancją.

Procedury weryfikacji: Wieloetapowe procedury weryfikacji, w tym testy elektryczne, obrazowanie termiczne i kontrola mechaniczna.

Programy konserwacji i monitorowania

Konserwacja zapobiegawcza: Regularne przeglądy i harmonogramy konserwacji dostosowane do wymagań instalacji dwupłaszczyznowych.

Monitorowanie wydajności: Systemy ciągłego monitorowania, które identyfikują spadek wydajności przed wystąpieniem awarii.

Analityka predykcyjna: Programy do analizy danych, które przewidują potencjalne awarie w oparciu o trendy wydajności i warunki środowiskowe.

Reakcja na awarię: Procedury szybkiego reagowania na zidentyfikowane problemy, zanim wpłyną one na wydajność systemu.

Wybór dostawców wysokiej jakości

Sprawdzona wydajność: Wybieraj dostawców z udokumentowanym doświadczeniem i potwierdzoną wydajnością w zastosowaniach bifacial.

Wsparcie techniczne: Zapewnienie dostępności wsparcia technicznego i pomocy inżynierów aplikacji przez cały cykl życia projektu.

Zakres gwarancji: Kompleksowe programy gwarancyjne obejmujące wydajność w dwupowierzchniowych warunkach pracy.

Ciągłe innowacje: Współpraca z dostawcami zaangażowanymi w ciągły rozwój i ulepszanie produktów pod kątem nowych zastosowań.

Współpracując z Jennifer Park, kierownikiem operacyjnym w dużej firmie zajmującej się obsługą i konserwacją paneli słonecznych w Seulu w Korei Południowej, dowiedziałem się, że wdrożenie kompleksowych programów prewencyjnych zmniejszyło liczbę awarii połączeń dwupłaszczyznowych o 90% i poprawiło ogólną dostępność systemu, jednocześnie znacznie zmniejszając koszty konserwacji dzięki proaktywnej identyfikacji i rozwiązywaniu problemów! 🔧

Wnioski

Dwupłaszczyznowe moduły słoneczne stanowią przyszłość technologii fotowoltaicznej, ale ich zwiększona wydajność wymaga specjalistycznych rozwiązań w zakresie złączy MC4 i praktyk instalacyjnych. Właściwy dobór złączy z odpowiednimi wartościami znamionowymi prądu, ulepszonymi materiałami i doskonałym zarządzaniem temperaturą zapewnia optymalną wydajność i długoterminową niezawodność. Zrozumienie unikalnych wymagań instalacji dwupłaszczyznowych, wdrożenie ulepszonych procedur instalacyjnych i utrzymanie kompleksowych programów kontroli jakości zapobiega powszechnym problemom i maksymalizuje znaczące korzyści w zakresie uzysku energii, które sprawiają, że technologia dwupłaszczyznowa jest coraz bardziej atrakcyjna dla projektów komercyjnych i na skalę użytkową. Inwestycja w odpowiednie specyfikacje złączy i praktyki instalacyjne przynosi znaczne korzyści w postaci lepszej wydajności systemu, niższych kosztów konserwacji i zwiększonej długoterminowej niezawodności.

Najczęściej zadawane pytania dotyczące modułów dwupłaszczyznowych i złączy MC4

P: Czy potrzebuję specjalnych złączy MC4 do paneli słonecznych typu bifacial?

A: Tak, moduły bifacial wymagają złączy MC4 o wyższym prądzie znamionowym (15-20 A w porównaniu do standardowych 10-13 A) i zwiększonej wydajności termicznej, aby poradzić sobie ze zwiększoną mocą wyjściową. Standardowe złącza mogą się przegrzewać i ulegać przedwczesnym awariom w zastosowaniach bifacial ze względu na wyższe obciążenia elektryczne i cykle termiczne.

P: Jakiej wartości znamionowej prądu powinienem użyć dla dwupłaszczyznowych złączy MC4?

A: W zastosowaniach bifacial należy używać złączy MC4 o obciążalności prądowej co najmniej 15-20 A. Zapewnia to odpowiedni margines bezpieczeństwa dla wyższego prądu wyjściowego 10-30% typowego dla modułów bifacial w porównaniu do równoważnych paneli monofacial.

P: O ile więcej kosztują złącza bifacial MC4?

A: Złącza MC4 typu bifacial kosztują zazwyczaj 20-40% więcej niż wersje standardowe, ale stanowi to mniej niż 0,1% całkowitego kosztu systemu, jednocześnie zapobiegając kosztownym awariom i roszczeniom gwarancyjnym. Zwiększona niezawodność i wydajność uzasadniają niewielką premię cenową.

P: Czy mogę tymczasowo używać zwykłych złączy MC4 w modułach bifacial?

A: Nie, używanie standardowych złączy MC4 w modułach bifacial stwarza zagrożenia dla bezpieczeństwa, w tym przegrzanie, awarię połączenia i potencjalne zagrożenie pożarowe. Aby zapewnić bezpieczeństwo i utrzymać gwarancję, należy zawsze używać odpowiednio dobranych złączy od pierwszej instalacji.

P: Jak często należy sprawdzać połączenia MC4 w instalacjach dwupłaszczyznowych?

A: Połączenia dwupłaszczyznowe MC4 należy kontrolować raz w roku za pomocą termowizji i testów elektrycznych, a także wizualnie co 6 miesięcy. Ulepszone warunki pracy wymagają częstszego monitorowania niż w przypadku standardowych instalacji, aby wcześnie zidentyfikować potencjalne problemy.

-

Poznaj technologię stojącą za dwupłaszczyznowymi modułami słonecznymi, które mogą przechwytywać światło słoneczne i generować energię elektryczną zarówno z przodu, jak i z tyłu. ↩

-

Zapoznaj się z definicją obciążalności prądowej, czyli maksymalnej ilości prądu elektrycznego, jaką przewód lub urządzenie może przewodzić w sposób ciągły bez przekraczania jego temperatury znamionowej. ↩

-

Poznaj właściwości fluoroelastomerów (FKM), klasy kauczuków syntetycznych znanych z doskonałej odporności na ciepło, chemikalia i czynniki środowiskowe. ↩

-

Zapoznaj się z normą ASTM G154, praktyką obsługi fluorescencyjnych lamp ultrafioletowych (UV) do naświetlania materiałów niemetalicznych. ↩

-

Poznaj międzynarodową normę IEC 60529, która definiuje stopnie ochrony zapewniane przez obudowy (kod IP) przed wtargnięciem, pyłem i wodą. ↩