Wprowadzenie

Wyobraź sobie taką sytuację: Właśnie zainstalowałeś krytyczny system elektryczny w nadmorskim obiekcie, a sześć miesięcy później odkryłeś, że dławiki kablowe skorodowały nie do poznania. Powietrze nasycone solą zamieniło komponenty "klasy morskiej" w zardzewiałe relikty, zagrażając integralności i bezpieczeństwu systemu. Ten koszmarny scenariusz rozgrywa się częściej niż mogłoby się wydawać w środowiskach przybrzeżnych.

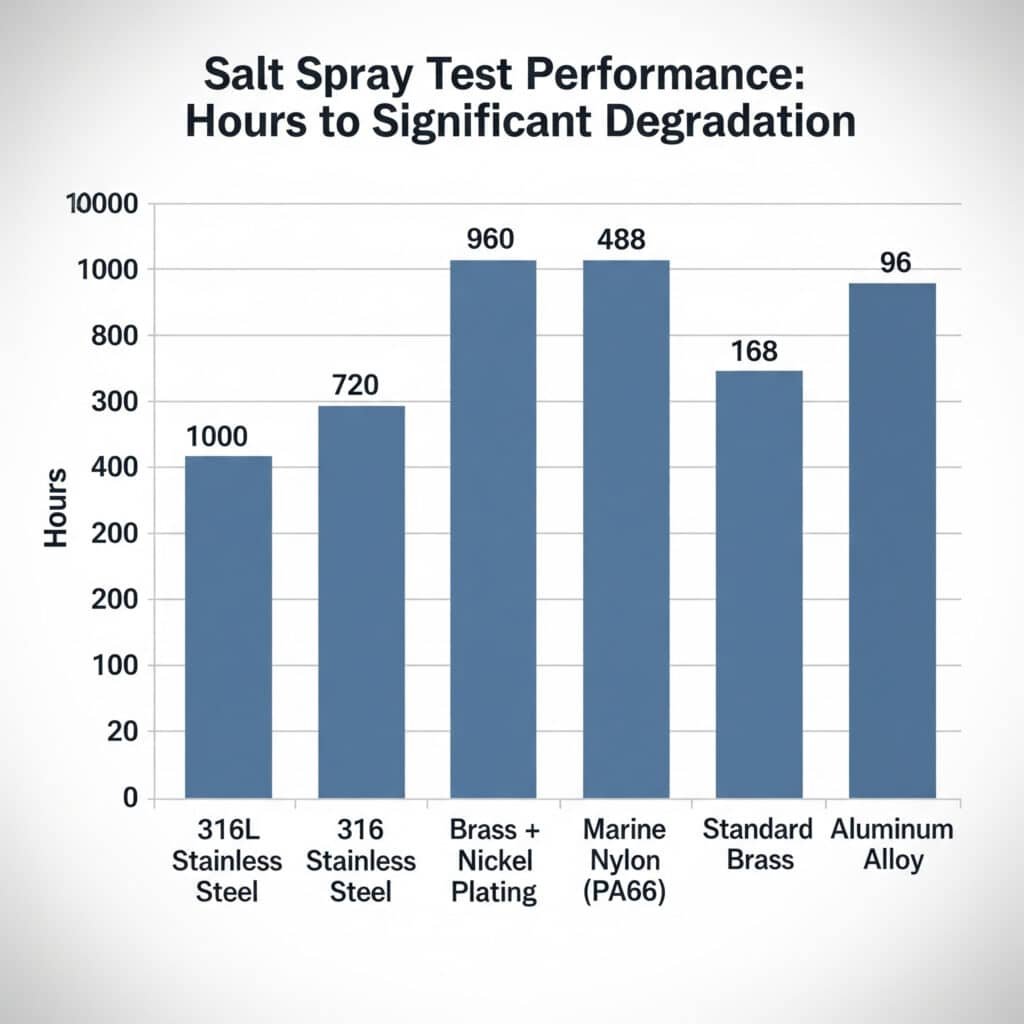

Odpowiedź jest jasna: dławiki kablowe ze stali nierdzewnej 316L konsekwentnie przewyższają wszystkie inne materiały w testach mgły solnej, wytrzymując ponad 1000 godzin bez znaczącej korozji, a następnie mosiądz z niklowaniem (ponad 720 godzin) i nylon klasy morskiej (ponad 480 godzin). Wyniki te pochodzą z rygorystycznych ASTM B1171 testowanie, które symuluje lata ekspozycji na wybrzeżu w ciągu zaledwie kilku tygodni.

Jako ktoś, kto był świadkiem niezliczonych awarii materiałów w środowisku morskim, mogę powiedzieć, że wybór niewłaściwego materiału dławika kablowego jest nie tylko kosztowny - może mieć katastrofalne skutki. W Bepto przeprowadziliśmy szeroko zakrojone testy mgły solnej w całej gamie naszych produktów, a ich wyniki mogą Cię zaskoczyć. Pozwól, że podzielę się tym, czego nauczyliśmy się podczas tysięcy godzin testów i rzeczywistych wdrożeń na wybrzeżu.

Spis treści

- Co to jest test mgły solnej i dlaczego ma znaczenie?

- Jak różne materiały dławików kablowych wypadają w testach mgły solnej?

- Które gatunki materiałów zapewniają najlepszą ochronę wybrzeża?

- Jakiej wydajności można oczekiwać od najlepszych materiałów?

- Najczęściej zadawane pytania dotyczące testów dławików kablowych w mgle solnej

Co to jest test mgły solnej i dlaczego ma znaczenie?

Testy w mgle solnej to nie tylko kolejne pole wyboru w certyfikacie - to kryształowa kula do sprawdzania przyszłej wydajności dławików kablowych w środowiskach przybrzeżnych.

Testy w mgle solnej (ASTM B117) wystawiają materiały na ciągłe działanie mgły chlorku sodu 5% w temperaturze 35°C przez dłuższy czas, symulując przyspieszoną korozję przybrzeżną, której naturalny rozwój zwykle zajmuje lata. Ten znormalizowany test dostarcza wymiernych danych na temat trwałości materiału i pomaga przewidzieć rzeczywistą wydajność w zastosowaniach morskich.

Dlaczego środowiska przybrzeżne są tak destrukcyjne?

Połączenie cząsteczek soli, wilgoci i wahań temperatury tworzy idealne warunki dla korozji. Kiedy sól osadza się na metalowych powierzchniach, tworzy elektrolit, który przyspiesza procesy utleniania. To dlatego dławik kablowy, który doskonale sprawdza się w głębi lądu, może ulec katastrofalnej awarii w ciągu kilku miesięcy w pobliżu oceanu.

Pamiętam pracę z Davidem, kierownikiem obiektu na farmie wiatrowej na wybrzeżu Morza Północnego w Danii. Początkowo wybrał standardowe mosiężne dławiki kablowe, aby obniżyć koszty, myśląc, że środowisko morskie nie będzie tak surowe. W ciągu ośmiu miesięcy musiał awaryjnie wymienić 47 turbin. Wniosek? Dane z testów mgły solnej nie są teoretyczne - są przewidywalne.

Standardy testowania i interpretacja

Nasze testy są zgodne z protokołami ASTM B117 i obejmują ocenę w odstępach 24, 48, 96, 168, 240, 480, 720 i 1000 godzin. Oceniamy:

- Wygląd czerwonej rdzy (wskaźnik natychmiastowej awarii)

- Białe produkty antykorozyjne (wczesne oznaki degradacji)

- Ekspozycja materiału bazowego (uszkodzenie powłoki ochronnej)

- Zmiany wymiarów (wpływ na integralność uszczelnienia)

Jak różne materiały dławików kablowych wypadają w testach mgły solnej?

Różnice w wydajności między materiałami w testach mgły solnej są dramatyczne, a zrozumienie tych różnic może uchronić Cię przed kosztownymi awariami.

Ranking wydajności materiałów na podstawie naszych kompleksowych testów: Stal nierdzewna 316L (ponad 1000 godzin), stal nierdzewna 316 (ponad 960 godzin), mosiądz niklowany (ponad 720 godzin), nylon klasy morskiej (ponad 480 godzin), standardowy mosiądz (168 godzin) i stopy aluminium (96 godzin). Wyniki te reprezentują punkt, w którym widoczna staje się znacząca korozja lub degradacja.

Szczegółowa analiza wydajności

| Materiał | Godziny do pierwszej korozji | Godziny do znaczącej degradacji | Przydatność na wybrzeżu |

|---|---|---|---|

| Stal nierdzewna 316L | 720+ | 1000+ | Doskonały |

| Stal nierdzewna 316 | 480+ | 960+ | Doskonały |

| Mosiądz + niklowanie | 240+ | 720+ | Bardzo dobry |

| Nylon morski (PA66) | 168+ | 480+ | Dobry |

| Standardowy mosiądz | 48+ | 168+ | Słaby |

| Stop aluminium | 24+ | 96+ | Nieodpowiednie |

Nauka stojąca za wydajnością materiałów

Doskonała wydajność stali nierdzewnej pochodzi z zawartości chromu, który tworzy pasywna warstwa tlenku2 która ulega samoregeneracji po uszkodzeniu. Wyższa zawartość molibdenu w 316L zapewnia dodatkową odporność na chlorki, dzięki czemu idealnie nadaje się do bezpośredniego kontaktu z wodą morską.

Niklowany mosiądz tworzy powłokę barierową, która chroni leżący pod spodem stop miedzi i cynku. Jednak gdy bariera ta zostanie naruszona przez wżery lub zużycie, następuje szybka degradacja.

Nylon klasy morskiej oferuje zaskakującą trwałość dzięki stabilizatorom UV i modyfikatorom udarności, choć jest podatny na pękanie naprężeniowe w połączeniu z cyklicznymi zmianami temperatury i soli.

Które gatunki materiałów zapewniają najlepszą ochronę wybrzeża?

Nie wszystkie materiały należące do tej samej kategorii sprawdzają się w równym stopniu - poszczególne gatunki i sposoby obróbki powodują ogromne różnice w zastosowaniach przybrzeżnych.

W przypadku zastosowań ze stalą nierdzewną, 316L o niskiej zawartości węgla (≤0,03%) zapewnia optymalną odporność na chlorki, podczas gdy stal nierdzewna 2205 duplex oferuje jeszcze lepszą wydajność w ekstremalnych warunkach. W przypadku zastosowań mosiężnych, grubość niklowania wynosząca minimum 25 mikronów z wierzchnią warstwą chromu zapewnia najlepszy stosunek ochrony do kosztów.

Specyfikacja materiałów premium

Stal nierdzewna 316L (zalecany gatunek)

- Zawartość węgla: ≤0,03%

- Molibden: 2,0-3,0%

- Chromium: 16.0-18.0%

- Nikiel: 10.0-14.0%

- Wartość PREN: >24 (Liczba równoważna odporności na wżery3)

Mosiądz morski z ulepszoną powłoką

- Podstawa: CuZn39Pb3 (CW614N)

- Niklowanie: 25-40 mikronów

- Chromowa warstwa wierzchnia: 0,3-0,8 mikrona

- Obróbka cieplna po powlekaniu: 150°C w celu zmniejszenia naprężeń

Weryfikacja w świecie rzeczywistym

Hassan, który obsługuje kilka platform morskich w Zatoce Perskiej, początkowo zakwestionował naszą rekomendację dla stali 316L zamiast standardowej stali nierdzewnej 316. "Różnica w cenie wydawała się niepotrzebna" - powiedział mi. Jednak po tym, jak dławiki kablowe 316L zachowały doskonały stan przez trzy lata bezpośredniej ekspozycji na wodę morską, podczas gdy jednostki 316 wykazywały wczesne wżery, został nawrócony. Lekcja: w ekstremalnych środowiskach specyfika gatunku materiału nie jest opcjonalna.

Technologie powlekania, które działają

Oprócz materiałów bazowych, obróbka powierzchni ma ogromny wpływ na wydajność:

Powłoki PVD (Physical Vapor Deposition) na stali nierdzewnej może zwiększyć odporność na mgłę solną powyżej 2000 godzin, choć wiąże się to ze znacznym wzrostem kosztów.

Nikiel bezprądowy z PTFE zapewnia doskonałą odporność na korozję w połączeniu z niskim tarciem, co ułatwia instalację i konserwację.

Mieszanki nylonowe wypełnione ceramiką oferują ponad 200-godzinną poprawę w stosunku do standardowego nylonu morskiego, zachowując jednocześnie przewagę kosztową nad metalami.

Jakiej wydajności można oczekiwać od najlepszych materiałów?

Testy laboratoryjne stanowią podstawę, ale rzeczywista wydajność w warunkach przybrzeżnych obejmuje dodatkowe czynniki, które mogą znacząco wpłynąć na żywotność dławika kablowego.

W rzeczywistych instalacjach przybrzeżnych dławiki kablowe ze stali nierdzewnej 316L zwykle zapewniają 15-20 lat bezobsługowej pracy, podczas gdy niklowany mosiądz zapewnia 8-12 lat, a nylon klasy morskiej oferuje 5-8 lat w zależności od ekspozycji na promieniowanie UV i naprężeń mechanicznych. Te ramy czasowe zakładają prawidłową instalację i okresowe protokoły kontroli.

Czynniki środowiskowe wykraczające poza mgłę solną

Promieniowanie UV przyspiesza degradację polimeru w nylonowych dławikach kablowych, szczególnie w tropikalnych regionach przybrzeżnych, gdzie Indeks UV4 regularnie przekracza 10.

Cykliczne zmiany temperatury Między dniem a nocą powstają naprężenia rozszerzające/kurczące, które mogą uszkodzić uszczelki i przyspieszyć korozję na stykach materiałów.

Wibracje mechaniczne od wiatru lub działania sprzętu może powodować korozja cierna5 nawet w materiałach odpornych na inne czynniki.

Protokoły konserwacji i inspekcji

Nawet najlepsze materiały wymagają odpowiedniej konserwacji w środowisku przybrzeżnym:

Coroczne kontrole wizualne powinien sprawdzić:

- Przebarwienia lub plamy na powierzchni

- Integralność i elastyczność uszczelnienia

- Stan gwintu i łatwość obsługi

- Skuteczność odciążenia kabla

Weryfikacja momentu obrotowego dwa razy w roku zapewnia odpowiednią kompresję bez nadmiernego obciążania komponentów.

Szczegółowa ocena pięcioletnia powinien obejmować test ciągłości elektrycznej i weryfikację ciśnienia uszczelnienia.

Wnioski

Testy w mgle solnej zapewniają nieoceniony wgląd w wydajność materiału dławika kablowego, ale prawdziwa wartość wynika z przełożenia tych wyników na inteligentny wybór materiału do konkretnego zastosowania na wybrzeżu. Podczas gdy stal nierdzewna 316L konsekwentnie przoduje w rankingach wydajności, optymalny wybór zależy od budżetu, wymagań instalacyjnych i możliwości konserwacji. Pamiętaj, że najdroższa awaria materiału to ta, która ma miejsce po instalacji - zainwestuj w odpowiednie dane testowe i sprawdzone materiały od samego początku.

Najczęściej zadawane pytania dotyczące testów dławików kablowych w mgle solnej

P: Ile godzin testów w mgle solnej odpowiada rzeczywistej ekspozycji na warunki przybrzeżne?

A: Ogólnie rzecz biorąc, 1000 godzin testów w mgle solnej ASTM B117 odpowiada 5-7 latom umiarkowanej ekspozycji na warunki przybrzeżne, choć różni się to znacznie w zależności od lokalnych warunków, takich jak wilgotność, cykliczne zmiany temperatury i bliskość słonej wody.

P: Czy dławiki kablowe mogą przejść testy w mgle solnej, ale nadal nie sprawdzają się w zastosowaniach przybrzeżnych?

A: Tak, testy w mgle solnej oceniają odporność na korozję tylko w określonych warunkach. Rzeczywiste środowiska przybrzeżne dodają ekspozycję na promieniowanie UV, cykliczne zmiany temperatury, naprężenia mechaniczne i różne stężenia soli, które mogą powodować różne tryby awarii, nieuwzględnione w standardowych testach.

P: Jaki jest minimalny czas trwania testu w mgle solnej, którego powinienem wymagać dla dławnic kablowych w strefie przybrzeżnej?

A: W przypadku umiarkowanych warunków przybrzeżnych wymagane jest minimum 480 godzin bez znaczącej korozji. W przypadku bezpośredniej ekspozycji morskiej lub trudnych warunków przybrzeżnych należy określić 720+ godzin. Krytyczne zastosowania powinny wymagać ponad 1000 godzin pracy.

P: Czy nylonowe dławiki kablowe wymagają testów w mgle solnej, ponieważ są niemetalowe?

A: Absolutnie. Chociaż nylon nie koroduje jak metale, testy w mgle solnej ujawniają pękanie naprężeniowe, zmiany wymiarów i degradację uszczelnień, które mogą zagrozić stopniom ochrony IP i ochronie kabli w środowiskach przybrzeżnych.

P: Jak mogę zweryfikować wyniki testów w mgle solnej od dostawców dławnic kablowych?

A: Poproś o kompletne raporty z testów z dokumentacją fotograficzną w wielu odstępach czasu, zweryfikuj, czy testy zostały przeprowadzone przez akredytowane laboratoria zgodnie z normami ASTM B117 i poproś o testy specyficzne dla partii, a nie ogólne certyfikaty materiałowe.

-

Zapoznaj się z oficjalną normą ASTM International dotyczącą obsługi aparatury do testowania korozji w mgle solnej. ↩

-

Zrozumienie procesu chemicznego, który tworzy ochronną pasywną warstwę tlenku na powierzchni stali nierdzewnej. ↩

-

Dowiedz się, jak obliczana jest wartość PREN, aby przewidzieć odporność stopu stali nierdzewnej na miejscową korozję wżerową. ↩

-

Dowiedz się, jak skala indeksu UV mierzy siłę promieniowania ultrafioletowego powodującego oparzenia słoneczne od amerykańskiej Agencji Ochrony Środowiska (EPA). ↩

-

Poznaj ten proces zużycia i korozji spowodowany drganiami o niskiej amplitudzie między stykającymi się powierzchniami. ↩