Masz dość awarii dławików kablowych powodujących przestoje? Frustrują Cię wycieki, luźne połączenia i naruszenia zasad bezpieczeństwa? Niewłaściwe praktyki instalacyjne kosztują tysiące napraw i problemów ze zgodnością z przepisami.

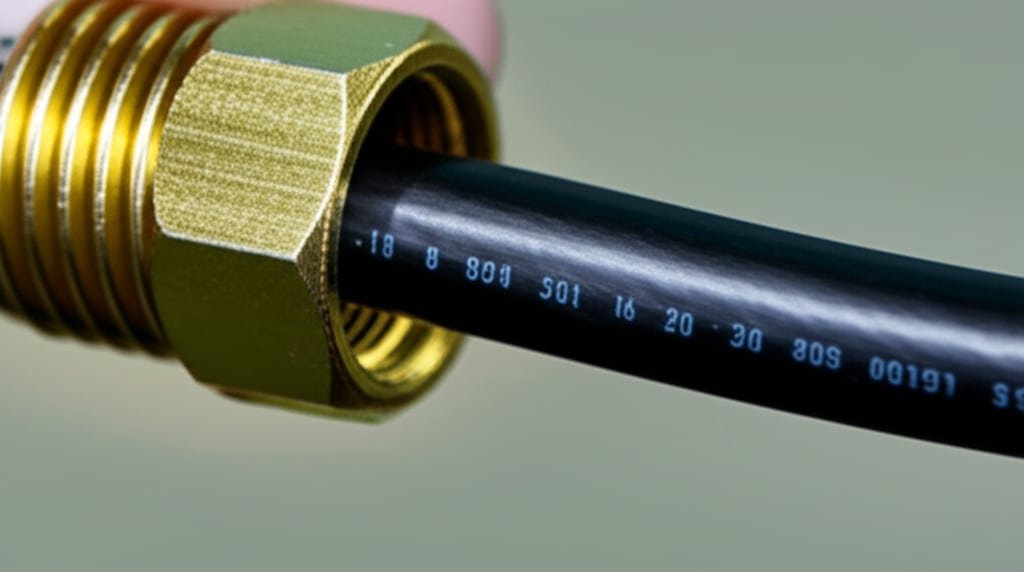

Prawidłowa instalacja dławika kablowego wymaga prawidłowego momentu dokręcania, odpowiedniego przygotowania kabla, właściwych technik uszczelniania i zgodności z przepisami. Oceny IP1 - przestrzeganie sprawdzonych protokołów instalacji zapobiega 95% awariom w terenie.

W zeszłym miesiącu linia produkcyjna Davida przestała działać na 18 godzin z powodu "prostej" instalacji dławika kablowego. Wniknięcie wody zniszczyło panel sterowania $50,000. Technik pominął trzy krytyczne kroki, które zajęłyby 5 dodatkowych minut 😉.

Spis treści

- Jakie kroki przygotowania kabla są absolutnie niezbędne przed instalacją?

- Jak uzyskać odpowiedni moment obrotowy bez uszkadzania podzespołów?

- Które błędy w uszczelnianiu powodują najwięcej awarii w terenie?

- Jakie czynniki środowiskowe zniszczą instalację?

Jakie kroki przygotowania kabla są absolutnie niezbędne przed instalacją?

Myślisz, że przygotowanie kabli to tylko zdejmowanie izolacji? Przygotowujesz się na kosztowne awarie w przyszłości.

Krytyczne przygotowanie kabla obejmuje odpowiednią długość zdejmowania izolacji z płaszcza, rozmieszczenie przewodów, zakończenie ekranu i uszczelnienie końców kabla - nieodpowiednie przygotowanie powoduje 60% awarii dławików kablowych w ciągu pierwszego roku.

5-etapowy protokół przygotowania kabla

Po ponad 10 latach pracy w tej branży opracowałem niezawodną sekwencję przygotowawczą, która eliminuje większość problemów z instalacją:

Krok 1: Ściąganie izolacji z kabla - podstawa

DO:

- Zdejmij płaszcz zewnętrzny dokładnie 15-20 mm poza wejście dławnicy.

- Używaj odpowiednich szczypiec do ściągania izolacji, nigdy noża uniwersalnego.

- Pozostaw krawędź kurtki czystą i prostą

- Sprawdź, czy na wewnętrznych przewodach nie ma nacięć lub przecięć.

NIE:

- Zdejmij za dużo kurtki (tworzy koncentracja naprężeń2)

- Używanie uszkodzonych lub tępych narzędzi do usuwania izolacji

- Pozwalają kurtce strzępić się lub rozdzielać

- Pośpiesz się z tym krytycznym krokiem

Hassan nauczył się tej lekcji na własnej skórze. Jego zespół konserwacyjny używał przecinaków do skrzynek do usuwania kabli o dużej wytrzymałości. Wynik? 30% instalacji uległo awarii w ciągu 6 miesięcy z powodu wnikania wody przez uszkodzone krawędzie płaszcza.

Krok 2: Organizacja przewodnika

| Typ kabla | Rozmieszczenie przewodników | Uwagi specjalne |

|---|---|---|

| Kabel zasilający | Utrzymanie oryginalnego układu | Unikaj skręcania poszczególnych przewodów |

| Kabel sterujący | Grupowanie według funkcji | Utrzymywanie par sygnałów razem |

| Oprzyrządowanie | Zachowanie integralności osłony | Ostrożnie obchodź się z przewodami spustowymi |

| Kabel pancerny | Prawidłowo zdejmij pancerz | Wygładź ostre krawędzie pilnikiem |

Krok 3: Przygotowanie osłony (krytyczne dla wydajności EMC)

Dla osłon plecionych:

- Złożyć plecionkę na kurtkę zewnętrzną

- Zapewnia 360-stopniowy kontakt z korpusem dławnicy

- Przyciąć do odpowiedniej długości (zazwyczaj 10-15 mm).

Dla osłon foliowych:

- Ostrożnie zdejmij folię, nie rozrywając jej

- Upewnij się, że przewód spustowy jest prawidłowo umieszczony

- Podłącz przewód spustowy do punktu uziemienia dławika

Krok 4: Uszczelnienie końców kabla

Zespół Davida przekonał się o tym na własnej skórze. Nieuszczelnione końcówki kabli pozwalały na przedostawanie się wilgoci do ich wnętrza, powodując awarie wiele miesięcy po instalacji.

Nasze zalecane metody uszczelniania:

- Termokurczliwe z klejem: Najlepsze do instalacji stałych

- Zaślepki kabli: Wymienny, dobry do tymczasowych konfiguracji

- Masa zalewowa: Najwyższa ochrona w trudnych warunkach

Krok 5: Kontrola przed instalacją

Zanim jakikolwiek kabel dotknie dławika, należy to sprawdzić:

- Średnica kabla zgodna ze specyfikacją dławika

- Brak widocznych uszkodzeń przewodów lub płaszcza

- Odpowiedni typ kabla dla środowiska aplikacji

- Wszystkie etapy przygotowania zostały wykonane prawidłowo

Narzędzia do przygotowywania kabli - czego używamy w Bepto

| Narzędzie | Cel | Wskaźnik jakości |

|---|---|---|

| Obrotowy ściągacz izolacji | Usuwanie czystej kurtki | Regulowana głębokość, ostre ostrza |

| Ściągacz izolacji | Przygotowanie indywidualnego przewodnika | Precyzyjne wyrównanie szczęk |

| Zestaw uszczelnień końcówek kabli | Ochrona przed wilgocią | Wiele opcji rozmiaru |

| Lampka kontrolna | Weryfikacja jakości | Dioda LED o wysokiej intensywności |

Jak uzyskać odpowiedni moment obrotowy bez uszkadzania podzespołów?

Zbyt mocne dokręcenie niszczy więcej dławików kablowych niż zbyt słabe dokręcenie - ale oba te czynniki powodują poważne problemy.

Prawidłowe zastosowanie momentu obrotowego wymaga skalibrowanych narzędzi, określonych sekwencji i specyfikacji odpowiednich dla materiału - dławnice nylonowe wymagają 8-12 Nm, podczas gdy dławnice metalowe wymagają 15-25 Nm w zależności od rozmiaru gwintu.

Nauka stojąca za specyfikacjami momentu obrotowego

Większość techników nie rozumie, dlaczego moment obrotowy ma tak duże znaczenie. Oto inżynierska rzeczywistość:

Limity naprężeń materiału

| Materiał dławnicy | Maksymalny bezpieczny moment obrotowy | Tryb awarii w przypadku przekroczenia |

|---|---|---|

| Nylon PA66 | 12 Nm (M20) | Usuwanie gwintów, pękanie |

| Mosiądz | 25 Nm (M20) | Zacieranie się gwintów3uszkodzenie uszczelki |

| Stal nierdzewna | 30 Nm (M20) | Dręczący, nadmierny stres |

Protokół Bepto Torque

Krok 1: Napinanie dłoni

- Skręć komponenty ręcznie, aż do zaciśnięcia palców

- Upewnij się, że gwinty łączą się płynnie bez zacięć

- Sprawdź prawidłowe ustawienie i osadzenie

Krok 2: Wstępne przyłożenie momentu obrotowego

- Używać skalibrowanego klucza dynamometrycznego (minimalna dokładność ±4%).

- Początkowo zastosować 50% o określonym momencie obrotowym

- Sprawdź prawidłowe osadzenie i wyrównanie

Krok 3: Końcowy moment obrotowy

- Zastosuj pełny określony moment obrotowy w przyrostach 25%

- Monitorowanie pod kątem nietypowego oporu lub dźwięków

- Sprawdź ostateczne położenie i uszczelnienie

Katastrofy momentu obrotowego w świecie rzeczywistym

Lekcja $100K Hassana: Jego zespół konserwacyjny używał wkrętarek udarowych do dławnic ze stali nierdzewnej. Nadmierny moment obrotowy spowodował pęknięcie korpusów dławnic, umożliwiając wyciek gazów wybuchowych. Wynikające z tego przestoje i przeróbki kosztowały ponad $100,000.

Produkcyjny koszmar Davida: Niedokręcone nylonowe dławiki na linii przetwarzania żywności umożliwiły przedostanie się wody. Zanieczyszczenie wymusiło całkowite wycofanie produktu o wartości $250,000.

Wykres specyfikacji momentu obrotowego - normy Bepto

Dławnice z gwintem metrycznym

| Rozmiar gwintu | Nylon (Nm) | Mosiądz (Nm) | Nierdzewny (Nm) |

|---|---|---|---|

| M12 | 6-8 | 10-15 | 12-18 |

| M16 | 8-10 | 12-18 | 15-20 |

| M20 | 10-12 | 15-20 | 18-25 |

| M25 | 12-15 | 18-25 | 22-30 |

Dławiki gwintowane PG

| Rozmiar gwintu | Nylon (Nm) | Mosiądz (Nm) | Nierdzewny (Nm) |

|---|---|---|---|

| PG11 | 8-10 | 12-18 | 15-20 |

| PG16 | 10-12 | 15-20 | 18-25 |

| PG21 | 12-15 | 18-25 | 22-30 |

Niezbędne narzędzia dynamometryczne

Co polecamy:

- Klucz dynamometryczny typu Click: Najbardziej niezawodny do użytku w terenie

- Cyfrowy klucz dynamometryczny: Najlepsza dokładność dla krytycznych zastosowań

- Wkrętak dynamometryczny: Do małych dławików i ciasnych przestrzeni

- Certyfikat kalibracji: Coroczna weryfikacja dokładności narzędzia

Czego unikać:

- Wkrętarki udarowe lub narzędzia pneumatyczne

- Klucze nastawne (bez kontroli momentu obrotowego)

- Zużyte lub uszkodzone narzędzia

- Nieskalibrowany sprzęt

Które błędy w uszczelnianiu powodują najwięcej awarii w terenie?

Idealny moment obrotowy nic nie znaczy, jeśli uszczelnienie jest nieprawidłowe - widziałem dławiki o stopniu ochrony IP68 przeciekające jak sito z powodu podstawowych błędów uszczelnienia.

Typowe awarie uszczelnień obejmują uszkodzone O-ringi, nieprawidłową orientację uszczelnienia, zanieczyszczone powierzchnie uszczelniające i niedopasowane materiały uszczelniające - właściwy dobór uszczelnienia i techniki instalacji zapewniają długoterminową ochronę środowiska.

Top 5 zabójców uszczelnień

1. Uszkodzenie o-ringu podczas instalacji

Problem: Ściśnięte, skręcone lub przecięte o-ringi podczas montażu

Rozwiązanie: Właściwe smarowanie i ostrożna obsługa

Zespół Davida zniszczył 20% o-ringów podczas montażu. Po tym, jak pokazałem im odpowiednie techniki smarowania, ich wskaźnik sukcesu wzrósł do 99%.

Nasz protokół instalacji o-ringów:

- Dokładnie wyczyść wszystkie powierzchnie uszczelniające

- Nałożyć cienką warstwę kompatybilnego smaru

- Montaż o-ringu bez skręcania lub rozciągania

- Sprawdź prawidłowe osadzenie przed ostatecznym montażem

2. Niewłaściwy materiał uszczelki dla danego zastosowania

| Środowisko | Zalecane uszczelnienie | Zakres temperatur | Odporność chemiczna |

|---|---|---|---|

| Ogólne przemysłowe | NBR (nitryl) | -30°C do +100°C | Dobry |

| Wysoka temperatura | FKM (Viton) | -20°C do +200°C | Doskonały |

| Klasa spożywcza | EPDM | -40°C do +150°C | Zgodność z wymogami FDA |

| Przetwarzanie chemiczne | PTFE | -200°C do +260°C | Uniwersalny |

3. Zanieczyszczone powierzchnie uszczelniające

Rafineria Hassana cierpiała na chroniczne awarie uszczelnień, dopóki nie odkryliśmy, że ich technicy nie usuwali pozostałości starego uszczelniacza. Nawet mikroskopijne zanieczyszczenia mogą powodować wycieki.

Lista kontrolna przygotowania powierzchni:

- Usunąć cały stary uszczelniacz/smar

- Wyczyść za pomocą odpowiedniego rozpuszczalnika

- Sprawdzić pod kątem zadrapań lub uszkodzeń

- Sprawdzenie, czy wykończenie powierzchni jest zgodne ze specyfikacją

4. Nieprawidłowe ściśnięcie uszczelki

Niedostateczna kompresja: Umożliwia ścieżki wycieku

Nadmierna kompresja: Uszkadza uszczelkę i skraca żywotność

Prawidłowe wskaźniki kompresji:

- Uszczelka powinna być widoczna w rowku

- Brak wyciskania poza powierzchnie uszczelniające

- Stała kompresja na całym obwodzie

5. Uszkodzenie uszczelnienia spowodowane temperaturą

Większość uszczelek jest instalowana w temperaturze pokojowej, ale działają one w bardzo różnych warunkach.

Strategie kompensacji temperatury:

- Wybierz uszczelki przeznaczone do pracy w ekstremalnych temperaturach

- Uwzględnienie rozszerzalności/kurczliwości cieplnej

- Uszczelnienia zapasowe do zastosowań krytycznych

- Monitorowanie stanu uszczelnienia podczas cyklicznych zmian temperatury

Zaawansowane techniki uszczelniania

Systemy podwójnego uszczelnienia

W przypadku zastosowań krytycznych zalecamy nadmiarowe uszczelnienie:

- Uszczelnienie główne: Główna ochrona środowiska

- Uszczelnienie dodatkowe: Ochrona zapasowa

- Opróżnić system: Usunąć wilgoć między uszczelkami

Integracja odciążenia ciśnieniowego

Aplikacje wysokociśnieniowe wymagają szczególnej uwagi:

- Konstrukcje uszczelnień z równoważeniem ciśnienia

- Integracja zaworu nadmiarowego

- Możliwości monitorowania ciśnienia

Weryfikacja jakości pieczęci

Testy przedinstalacyjne:

- Kontrola wzrokowa pod kątem wad

- Testowanie twardościomierzem4 dla twardości

- Weryfikacja wymiarów

Weryfikacja po instalacji:

- Testy ciśnieniowe do 1,5-krotności ciśnienia roboczego

- Testy próżniowe do zastosowań krytycznych

- Cykle termiczne dla instalacji wrażliwych na temperaturę

Jakie czynniki środowiskowe zniszczą instalację?

Warunki środowiskowe mogą zmienić idealną instalację w awarię w ciągu kilku miesięcy - ignorowanie tych czynników jest jak budowanie domu na piasku.

Krytyczne czynniki środowiskowe obejmują ekspozycję na promieniowanie UV, cykliczne zmiany temperatury, narażenie chemiczne, wibracje i wnikanie wilgoci - odpowiedni dobór materiałów i metody ochrony zapewniają ponad 20-letnią żywotność nawet w trudnych warunkach.

Matryca oceny zagrożeń dla środowiska

Degradacja UV - cichy zabójca

Większość plastikowych gruczołów nie jest Stabilizowany promieniami UV5. Widziałem, jak nylonowe gruczoły stają się kruche i pękają po zaledwie dwóch latach ekspozycji na słońce.

| Materiał | Odporność na promieniowanie UV | Outdoor Life | Metoda ochrony |

|---|---|---|---|

| Standardowy nylon | Słaby | 2-3 lata | Gatunki stabilizowane promieniami UV |

| Nylon stabilizowany promieniami UV | Dobry | 10+ lat | Wbudowana ochrona |

| Mosiądz/nierdzewny | Doskonały | 20+ lat | Naturalna odporność |

Doświadczenie Hassana z farmą słoneczną: Standardowe dławnice nylonowe uległy katastrofalnej awarii po 18 miesiącach. Przejście na nasze stabilizowane UV PA66 całkowicie wyeliminowało ten problem.

Uszkodzenia spowodowane cyklicznymi zmianami temperatury

Codzienne wahania temperatury powodują cykle rozszerzania/kurczenia, które powodują zmęczenie materiałów i poluzowanie połączeń.

Efekty cyklicznej zmiany temperatury:

- Niedopasowanie rozszerzalności cieplnej materiałów

- Zmiany kompresji uszczelnienia

- Poluzowanie gwintu

- Pękanie naprężeniowe

Nasze strategie ochrony:

- Analiza kompatybilności materiałowej

- Projekty antystresowe

- Okresowe harmonogramy dokręcania

- Instalacja bariery termicznej

Scenariusze ataków chemicznych

Powszechne zagrożenia chemiczne:

| Chemiczny | Wpływ na nylon | Wpływ na mosiądz | Wpływ na SS316 |

|---|---|---|---|

| Kwasy (pH < 4) | Degradacja | Korozja | Doskonały |

| Zasady (pH > 10) | Dobry | Korozja | Doskonały |

| Węglowodory | Obrzęk | Dobry | Doskonały |

| Chlorki | Dobry | Korozja naprężeniowa | Ryzyko wżerów |

Wibracje i naprężenia mechaniczne

Sprzęt pakujący Davida pracuje z prędkością 1200 obr. Standardowe instalacje wytrzymywały tylko 6 miesięcy przed poluzowaniem.

Rozwiązania antywibracyjne:

- Związki blokujące gwinty

- Podkładki zabezpieczające i nakrętki

- Elastyczne odciążenie

- Mocowania tłumiące drgania

Najlepsze praktyki w zakresie ochrony środowiska

Protokół instalacji zewnętrznej

Ocena witryny

- Godziny ekspozycji na słońce dziennie

- Zakres temperatur (dzienny i sezonowy)

- Opady i poziomy wilgotności

- Narażenie na wiatr i odłamkiWybór materiału

- Polimery stabilizowane UV do dławnic z tworzyw sztucznych

- Metale odporne na korozję w trudnych warunkach

- Kompatybilne materiały uszczelniające

- Odpowiedni stopień ochrony IPModyfikacje instalacji

- Osłony przeciwsłoneczne lub obudowy

- Przepisy dotyczące drenażu

- Termiczne złącza kompensacyjne

- Dostęp na potrzeby konserwacji

Środowisko chemiczne

Zakład petrochemiczny Hassana nauczył mnie, jak ważna jest wszechstronna kompatybilność chemiczna:

Testy zgodności chemicznej:

- Testy zanurzeniowe w rzeczywistych płynach procesowych

- Przyspieszone starzenie pod wpływem temperatury

- Ocena odporności na pękanie naprężeniowe

- Długoterminowe monitorowanie wydajności

Optymalizacja harmonogramu konserwacji

| Środowisko | Częstotliwość inspekcji | Kluczowe punkty kontrolne |

|---|---|---|

| Wewnętrzny/sterowany | Roczny | Kontrola wzrokowa, kontrola momentu obrotowego |

| Na zewnątrz/Umiarkowany | Pół roku | Uszkodzenia UV, stan uszczelnienia |

| Ostre/chemiczne | Kwartalnie | Degradacja materiału, wyciek |

| Bezpieczeństwo krytyczne | Miesięcznie | Pełna weryfikacja systemu |

Systemy monitorowania środowiska

W przypadku instalacji krytycznych zalecamy:

- Rejestrowanie temperatury

- Monitorowanie wilgotności

- Wykrywanie narażenia chemicznego

- Analiza wibracji

- Zautomatyzowane systemy ostrzegania

To proaktywne podejście pomogło zakładowi Hassana osiągnąć 99,8% czasu sprawności krytycznych systemów.

Wnioski

Przestrzeganie sprawdzonych protokołów instalacyjnych dotyczących przygotowania kabli, momentu dokręcania, technik uszczelniania i ochrony środowiska zapewnia niezawodne działanie dławika kablowego i zapobiega kosztownym awariom.

Najczęściej zadawane pytania dotyczące instalacji dławików kablowych

P: Jaki jest najczęstszy błąd podczas instalacji dławika kablowego?

A: Nieodpowiednie przygotowanie kabla jest przyczyną 60% awarii. Prawidłowe ściąganie izolacji, porządkowanie przewodów i uszczelnianie końcówek kabli to krytyczne kroki, które wielu techników wykonuje w pośpiechu lub całkowicie pomija.

P: Skąd mam wiedzieć, czy stosuję prawidłowy moment dokręcania dławików kablowych?

A: Używaj skalibrowanego klucza dynamometrycznego i postępuj zgodnie ze specyfikacjami producenta - zwykle 8-12 Nm dla dławnic nylonowych i 15-25 Nm dla dławnic metalowych na gwintach M20. Zbyt mocne dokręcenie powoduje więcej uszkodzeń niż niedokręcenie.

P: Dlaczego moje dławiki kablowe przeciekają pomimo prawidłowej instalacji?

A: Przecieki są zwykle spowodowane uszkodzonymi o-ringami, zanieczyszczonymi powierzchniami uszczelniającymi lub niewłaściwym materiałem uszczelniającym dla danego środowiska. Zawsze czyść powierzchnie uszczelniające, używaj kompatybilnych smarów i wybieraj uszczelki dostosowane do warunków pracy.

P: Jak często należy sprawdzać zainstalowane dławiki kablowe?

A: Częstotliwość kontroli zależy od środowiska - co roku w przypadku zastosowań wewnętrznych, co pół roku w przypadku instalacji zewnętrznych i co kwartał w przypadku trudnych warunków chemicznych lub środowisk o wysokim poziomie wibracji. Krytyczne systemy bezpieczeństwa mogą wymagać comiesięcznych kontroli.

P: Czy mogę ponownie użyć dławików kablowych po ich usunięciu?

A: Ponowne użycie jest możliwe, jeśli komponenty nie wykazują uszkodzeń, ale zawsze należy wymienić o-ringi i uszczelki. Sprawdź gwinty pod kątem zużycia, upewnij się, że specyfikacje momentu obrotowego nie uległy zmianie i przetestuj działanie uszczelnienia przed ponownym oddaniem do użytku.

-

Zapoznaj się z oficjalną normą IEC 60529, aby uzyskać szczegółowe wyjaśnienie stopnia ochrony przed wnikaniem (IP). ↩

-

Poznaj inżynieryjne zasady koncentracji naprężeń i dowiedz się, w jaki sposób prowadzi ona do uszkodzenia materiału. ↩

-

Zrozumienie przyczyn zacierania się gwintów (spawania na zimno) w elementach złącznych i odkrycie metod zapobiegania temu zjawisku. ↩

-

Zobacz przewodnik na temat przeprowadzania testów Durometru i interpretacji skali twardości Shore'a dla polimerów. ↩

-

Dowiedz się, w jaki sposób stabilizatory UV chronią polimery przed degradacją powodowaną przez światło ultrafioletowe. ↩