Wprowadzenie

Patrzysz na zalany panel sterowania po tym, jak myślałeś, że instalacja dławika kablowego była idealna? Nie jesteś sam w tym koszmarnym scenariuszu. Jeden nieprawidłowo zainstalowany Wodoodporny dławik kablowy IP681 może kosztować tysiące w postaci uszkodzeń sprzętu, przestojów i zagrożeń dla bezpieczeństwa. Frustracja związana z odkryciem wnikania wody kilka tygodni po instalacji jest czymś, czego obawia się każdy inżynier.

Osiągnięcie niezawodnej wodoodpornej instalacji dławika kablowego IP68 wymaga precyzyjnego przygotowania, odpowiedniej techniki uszczelniania i systematycznego stosowania momentu obrotowego - przestrzeganie metodycznego 8-etapowego procesu zapewnia spójne wyniki i zapobiega kosztownym awariom wnikania wody, które mogą zniszczyć wrażliwy sprzęt elektryczny.

W zeszłym miesiącu David, kierownik ds. konserwacji w oczyszczalni ścieków w Michigan, zadzwonił do nas w panice po odkryciu wody wewnątrz głównej obudowy sterowniczej. Pomimo zastosowania "wodoodpornych" dławików kablowych, niewłaściwa instalacja naruszyła stopień ochrony IP68 podczas intensywnych opadów deszczu. Pozwól, że przeprowadzę Cię przez dokładny proces krok po kroku, który zapobiega tym kosztownym błędom i zapewnia kuloodporną wodoodporność za każdym razem.

Spis treści

- Jakie narzędzia i materiały są potrzebne do instalacji IP68?

- Jak prawidłowo przygotować kabel i obudowę?

- Jaka jest prawidłowa sekwencja montażu zapewniająca maksymalne uszczelnienie?

- Jak zastosować odpowiedni moment obrotowy, aby uzyskać stopień ochrony IP68?

- Jakie metody testowania weryfikują instalację IP68?

- Najczęściej zadawane pytania dotyczące instalacji wodoodpornych dławików kablowych

Jakie narzędzia i materiały są potrzebne do instalacji IP68?

Próba instalacji IP68 bez odpowiednich narzędzi jest jak operacja chirurgiczna przy użyciu przyborów kuchennych - technicznie możliwa, ale gwarantująca niepowodzenie w najważniejszych momentach.

Pomyślna instalacja dławika kablowego o stopniu ochrony IP68 wymaga specjalnych narzędzi, w tym skalibrowanych kluczy dynamometrycznych, narzędzi do zdejmowania izolacji z kabli, szczeliwa do gwintów i odpowiednich środków ochrony indywidualnej, podczas gdy wybór materiału musi obejmować kompatybilne O-ringi, odpowiednie mieszanki gwintów i dławiki kablowe o prawidłowym rozmiarze dla konkretnego zastosowania.

Lista kontrolna niezbędnych narzędzi

Precyzyjne narzędzia instalacyjne:

- Skalibrowany klucz dynamometryczny2 (minimalny zakres 2-50 Nm)

- Narzędzia do ściągania izolacji do czystego usuwania pancerza/powłoki

- Olej do gwintowania dla płynnej instalacji

- Suwmiarki cyfrowe do precyzyjnego pomiaru średnicy kabla

- Narzędzia do gratowania dla sprawnego przygotowania kabla

Sprzęt do kontroli jakości:

- Zestaw do próby ciśnieniowej do weryfikacji stopnia ochrony IP

- Multimetr do testowania ciągłości

- Latarka/światło inspekcyjne do weryfikacji wizualnej

- Mierniki gwintów do sprawdzania zgodności

Krytyczny dobór materiałów

Hassan, który zarządza zakładem petrochemicznym w Arabii Saudyjskiej, nauczył się tej lekcji na własnej skórze. Jego początkowa instalacja wykorzystywała generyczne O-ringi, które uległy awarii w ciągu kilku miesięcy z powodu niekompatybilności chemicznej. Oto, co zaleciliśmy:

Materiały uszczelniające:

- O-ringi z EPDM do ogólnych zastosowań zewnętrznych

- Uszczelki Viton/FKM3 dla odporności chemicznej

- Uszczelki silikonowe dla ekstremalnych zakresów temperatur

- Uszczelniacz do gwintów PTFE do gwintów metal-metal

Elementy dławika kablowego:

- Korpus ze stali nierdzewnej 316L odporność na korozję

- Mosiężne nakrętki dociskowe z odpowiednim poszyciem

- Neoprenowe uszczelki kabli Rozmiar dla określonej średnicy kabla

- Elementy odciążające dla ochrony mechanicznej

Matryca kompatybilności materiałów

| Środowisko | Materiał korpusu | Materiał uszczelnienia | Uszczelniacz do gwintów | Oczekiwany czas życia |

|---|---|---|---|---|

| Morze/wybrzeże | 316L SS | EPDM/Viton | PTFE klasy morskiej | 15+ lat |

| Przetwarzanie chemiczne | 316L SS | Viton/FFKM | Odporność chemiczna | 10+ lat |

| Ogólne przemysłowe | Biustonosz/SS | EPDM | Standardowy PTFE | 10+ lat |

| Przetwarzanie żywności | 316L SS | Silikon FDA | Klasa spożywcza | 8+ lat |

W Bepto dostarczamy kompletne zestawy instalacyjne ze wstępnie dobranymi kompatybilnymi materiałami, eliminując zgadywanie i zapewniając optymalną wydajność dla konkretnego zastosowania.

Kontrola przed instalacją

Krytyczne etapy weryfikacji:

- Sprawdzanie zgodności wątków - Weryfikacja dopasowania gwintu męskiego/żeńskiego

- Stan o-ringu - sprawdzić pod kątem nacięć, przecięć lub zanieczyszczeń

- Pomiar średnicy kabla - zapewnić właściwe dopasowanie w zakresie dławnicy

- Przygotowanie powierzchni - dokładnie wyczyść wszystkie współpracujące powierzchnie

- Liczba komponentów - Przed uruchomieniem należy sprawdzić obecność wszystkich części

Pamiętaj, że odkrycie brakujących lub niekompatybilnych komponentów w trakcie instalacji często prowadzi do skrótów, które obniżają wydajność IP68.

Jak prawidłowo przygotować kabel i obudowę?

Słabe przygotowanie jest cichym zabójcą instalacji IP68 - nawet dławiki kablowe klasy premium zawodzą, gdy podstawowe etapy przygotowania są pomijane lub wykonywane w pośpiechu.

Prawidłowe przygotowanie kabli i obudów obejmuje precyzyjne zdejmowanie izolacji z kabli zgodnie ze specyfikacjami producenta, dokładne czyszczenie wszystkich powierzchni, usuwanie zadziorów z ostrych krawędzi i zapewnienie, że gwintowanie spełnia minimalne wymagania dotyczące niezawodnego uszczelnienia i długotrwałej wydajności.

Kolejność przygotowywania kabli

Krok 1: Dokładny pomiar

- Pomiar średnicy zewnętrznej kabla w wielu punktach

- Konto dla owalność kabla4 (kable nieokrągłe)

- Sprawdź, czy przewód mieści się w określonym zakresie dławika.

- Dokumentowanie pomiarów do rejestrów jakości

Krok 2: Precyzyjne zdejmowanie izolacji

- Usunąć zewnętrzną powłokę zgodnie z dokładnymi specyfikacjami producenta

- Wymiar krytyczny: Zazwyczaj 15-20 mm dla większości zastosowań

- Używaj odpowiednich narzędzi do zdejmowania izolacji z kabli - unikaj noży, które mogą przeciąć przewody.

- Zapewnia czyste, prostopadłe cięcia bez poszarpanych krawędzi

Krok 3: Przygotowanie pancerza/osłony

- Złóż plecione osłony równomiernie wokół obwodu kabla

- Przytnij przewody pancerza, aby zapobiec zwarciom

- Zastosuj zaciski pancerza, jeśli zostały określone przez producenta

- Sprawdź, czy nie ma luźnych pasm, które mogłyby zagrozić uszczelnieniu.

Zakład Davida w Michigan ujawnił powszechny błąd w przygotowaniach. Ich zespół konserwacyjny używał noży do zdejmowania izolacji z kabli, tworząc mikroskopijne nacięcia, które umożliwiały penetrację wody pod ciśnieniem. Po przejściu na odpowiednie narzędzia do zdejmowania izolacji i przestrzeganiu naszych wytycznych dotyczących przygotowania, osiągnęli stałą wydajność IP68.

Wymagania dotyczące przygotowania obudowy

Kontrola i czyszczenie gwintów:

- Usunąć wszystkie zanieczyszczenia, stary uszczelniacz i korozję z gwintów.

- Używaj szczotek drucianych i odpowiednich rozpuszczalników

- Sprawdzić pod kątem uszkodzonych gwintów, które mogłyby uniemożliwić prawidłowe uszczelnienie.

- Nałóż lekką warstwę oleju do gwintowania, aby zapewnić płynny montaż

Przygotowanie powierzchni:

- Wyczyść wszystkie powierzchnie przylegania uszczelek niestrzępiącymi się ściereczkami.

- Usunąć farbę, powłokę lub oksydację z obszarów uszczelnienia

- Zapewnij płaskie, gładkie powierzchnie dla prawidłowego ściśnięcia O-ringów

- Sprawdź, czy nie ma zadrapań lub wyżłobień, które mogą powodować wycieki.

Typowe błędy w przygotowaniach, których należy unikać

Błędy przygotowania kabla:

- Nadmierne zdejmowanie izolacji - odsłania zbyt dużo przewodnika, tworząc ścieżki wycieku

- Niewystarczające usuwanie izolacji - uniemożliwia prawidłową kompresję uszczelnienia

- Zgrubne cięcia - tworzyć koncentracje naprężeń i potencjalne punkty awarii

- Zanieczyszczone powierzchnie - olej, smar lub brud uniemożliwiają prawidłowe uszczelnienie

Problemy z obudową:

- Malowane nici - uniemożliwia prawidłowy kontakt metal-metal

- Zanieczyszczenia w wątkach - powoduje krzyżowanie się gwintów i uszkodzenia

- Uszkodzone powierzchnie uszczelek - umożliwia infiltrację wody

- Nieprawidłowy rozmiar otworu - Zbyt duża uniemożliwia prawidłową kompresję

Punkty kontrolne kontroli jakości

Przed przystąpieniem do montażu należy sprawdzić:

- Średnica kabla zgodna ze specyfikacją dławika

- Długość taśmy spełnia wymagania producenta

- Wszystkie powierzchnie są czyste i wolne od zanieczyszczeń

- Gwinty są nieuszkodzone i odpowiednio przygotowane

- Wszystkie komponenty są obecne i kompatybilne

Zespół Hassana korzysta teraz z formalnego systemu list kontrolnych, który zmniejszył liczbę usterek instalacyjnych o 90% i całkowicie wyeliminował awarie związane z wnikaniem wody.

Jaka jest prawidłowa sekwencja montażu zapewniająca maksymalne uszczelnienie?

Nieprawidłowa sekwencja montażu jest jak zakładanie skarpetek po butach - technicznie możesz sprawić, że będzie działać, ale nigdy nie będzie działać poprawnie podczas testów.

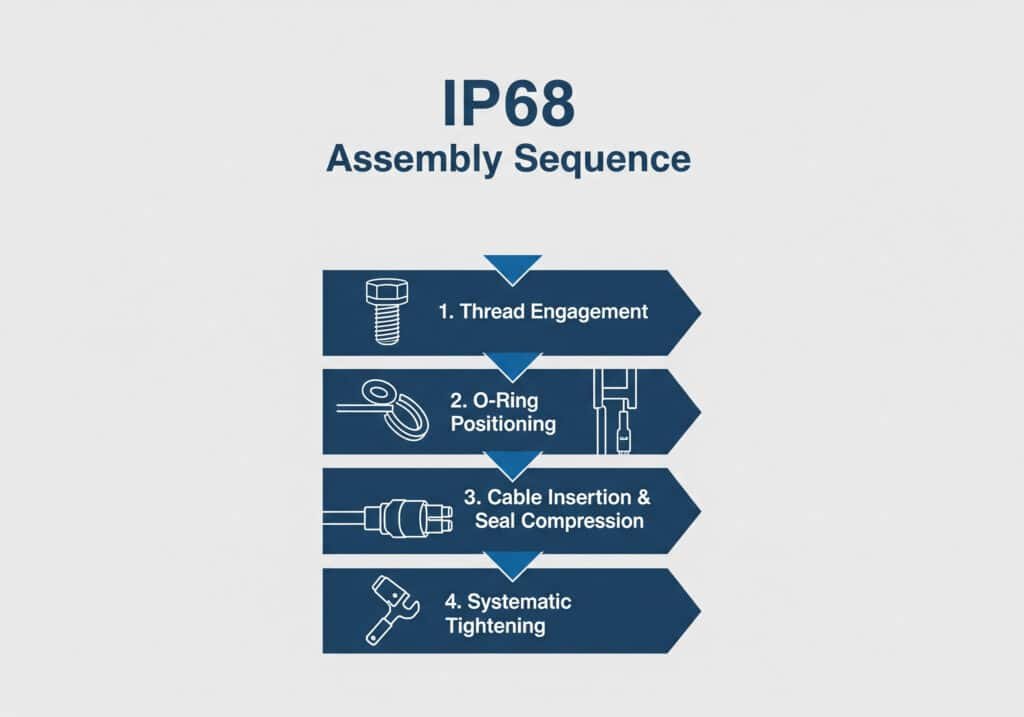

Prawidłowa sekwencja montażu zapewniająca stopień ochrony IP68 przebiega w określonej kolejności: weryfikacja połączenia gwintowego, pozycjonowanie o-ringu, włożenie kabla z odpowiednim ściśnięciem uszczelki i systematyczne dokręcanie do określonych wartości momentu obrotowego przy jednoczesnym utrzymaniu prawidłowego ułożenia kabla podczas całego procesu.

8-etapowy proces montażu

Krok 1: Sprawdzenie połączenia gwintowego

- Ręcznie wkręcić dławik w obudowę o co najmniej 5 pełnych obrotów.

- Sprawdzenie płynnego gwintowania bez zakleszczeń lub gwintowania krzyżowego

- Nałóż cienką warstwę uszczelniacza do gwintów tylko na gwinty zewnętrzne

- Upewnij się, że dławik przylega do powierzchni obudowy.

Krok 2: Instalacja o-ringów

- Sprawdzić O-ring pod kątem uszkodzeń, zanieczyszczeń lub nieprawidłowego rozmiaru.

- Nasmarować O-ring kompatybilnym smarem (nie na bazie ropy naftowej).

- Zamontować O-ring w odpowiednim rowku bez skręcania lub rozciągania.

- Sprawdzić, czy O-ring jest całkowicie osadzony w wyznaczonym rowku.

Krok 3: Wprowadzanie i pozycjonowanie kabla

- Przełóż kabel przez nakrętkę dociskową i elementy uszczelniające

- Ułożenie kabla w celu uzyskania określonej długości paska

- Upewnij się, że przewód jest ułożony koncentrycznie w korpusie dławnicy.

- Sprawdzić, czy żadna żyła przewodu nie wykracza poza określone granice.

Krok 4: Pozycjonowanie elementu uszczelniającego

- Umieść uszczelkę główną wokół kabla we właściwym miejscu

- Upewnić się, że element uszczelniający nie jest skręcony lub zdeformowany.

- Sprawdź, czy średnica uszczelki pasuje do zewnętrznej średnicy kabla

- Sprawdź, czy uszczelka przylega do powierzchni ściskających.

Krok 5: Wstępna kompresja

- Ręcznie dokręć nakrętkę dociskową, aż do uzyskania styku uszczelnienia

- Sprawdź, czy kabel nie może zostać przeciągnięty lub przepchnięty przez uszczelkę.

- Sprawdź, czy przewód pozostaje wyśrodkowany w korpusie dławika.

- Upewnij się, że komponenty nie wiążą się ani nie są niewspółosiowe.

Zaawansowane techniki montażu

Monitorowanie kompresji:

Zakład petrochemiczny Hassana stosuje systematyczne podejście, które gorąco polecam:

Wizualne wskaźniki kompresji:

- Monitorowanie deformacji o-ringów podczas dokręcania

- Zwróć uwagę na równomierną kompresję na całym obwodzie

- Natychmiast przerwać, jeśli O-ring zacznie wysuwać się z rowka

- Sprawdź, czy materiał uszczelniający przepływa równomiernie wokół kabla

Odciążenie kabla:

- Zachowanie odpowiedniego promienia gięcia kabla podczas instalacji

- Zabezpiecz kabel, aby zapobiec naprężeniu połączenia dławika

- Użyj odpowiednich wsporników kabli w odległości 12 cali od dławika

- Sprawdzić brak koncentracji naprężeń w punkcie wejścia kabla

Weryfikacja jakości montażu

Punkty kontrolne w połowie montażu:

- Zaangażowanie w wątek - co najmniej 5 pełnych gwintów

- Pozycja o-ringu - prawidłowo osadzony bez uszkodzeń

- Centrowanie kabla - Koncentryczne pozycjonowanie utrzymane

- Styk uszczelki - równomierna kompresja na całym obwodzie kabla

- Wyrównanie komponentów - Brak wiązania lub niewspółosiowości

Typowe błędy montażu:

- Cross-threading - uszkadza gwinty i uniemożliwia prawidłowe uszczelnienie

- Nadmierna kompresja - uszkadza uszczelki i zmniejsza skuteczność

- Niewspółosiowość kabla - tworzy nierównomierne naprężenia i potencjalne ścieżki wycieku

- Zanieczyszczone uszczelki - brud lub zanieczyszczenia uniemożliwiają prawidłowe uszczelnienie

- Nieprawidłowa sekwencja - próba instalacji komponentów poza kolejnością

Zespół Davida odkrył, że pośpiech w procesie montażu był główną przyczyną niepowodzeń. Po wdrożeniu naszego systematycznego 8-etapowego procesu z obowiązkowymi punktami kontrolnymi, ich wskaźnik powodzenia instalacji wzrósł z 75% do 99%.

Weryfikacja montażu końcowego

Przed zastosowaniem końcowego momentu obrotowego:

- Wszystkie komponenty są prawidłowo ustawione

- Kabel wyśrodkowany i odciążony

- O-ringi nieuszkodzone i prawidłowo osadzone

- Brak gwintowania poprzecznego lub wiązania

- Nakrętka dociskowa dokręcona ręcznie z dobrym stykiem

To systematyczne podejście zapewnia, że każda instalacja spełnia wymagania IP68, niezależnie od poziomu doświadczenia technika.

Jak zastosować odpowiedni moment obrotowy, aby uzyskać stopień ochrony IP68?

Zastosowanie momentu obrotowego odróżnia profesjonalną instalację od amatorskich prób - za mało i będziesz miał nieszczelności, za dużo i uszkodzisz krytyczne elementy uszczelniające.

Prawidłowe zastosowanie momentu obrotowego w celu zapewnienia stopnia ochrony IP68 wymaga skalibrowanych narzędzi, wartości określonych przez producenta i systematycznych schematów dokręcania, które zapewniają równomierne ściskanie uszczelnienia bez nadmiernego obciążania komponentów, zwykle w zakresie od 15 do 45 Nm w zależności od rozmiaru dławika i konstrukcji materiału.

Wytyczne dotyczące specyfikacji momentu obrotowego

Standardowe wartości momentu obrotowego według rozmiaru:

| Rozmiar dławika | Materiał | Zakres momentu obrotowego (Nm) | Rozmiar klucza | Typowe zastosowanie |

|---|---|---|---|---|

| M12x1.5 | Biustonosz/SS | 8-12 | 19 mm | Małe kable sterujące |

| M16x1.5 | Biustonosz/SS | 12-18 | 22 mm | Oprzyrządowanie |

| M20x1.5 | Biustonosz/SS | 15-25 | 27 mm | Kable zasilające/sterujące |

| M25x1.5 | Biustonosz/SS | 20-30 | 32 mm | Kable średniej mocy |

| M32x1.5 | Biustonosz/SS | 25-40 | 41 mm | Duże kable zasilające |

| M40x1.5 | Biustonosz/SS | 35-50 | 50 mm | Aplikacje do dużych obciążeń |

Ważna uwaga: Zawsze należy zapoznać się ze specyfikacją producenta, ponieważ wartości mogą się różnić w zależności od konstrukcji uszczelnienia i kombinacji materiałów.

Systematyczny proces stosowania momentu obrotowego

Faza 1: Wstępne dokręcanie (25% końcowego momentu dokręcania)

- Zastosuj początkowy moment obrotowy, aby osadzić wszystkie komponenty

- Sprawdź równomierną kompresję na całym obwodzie

- Sprawdź, czy nie ma żadnych wiązań lub niewspółosiowości

- Upewnij się, że kabel jest prawidłowo ułożony

Faza 2: Stopniowe dokręcanie (50% końcowego momentu dokręcania)

- Stopniowo zwiększać moment obrotowy w krokach co 25%.

- Monitorowanie kompresji uszczelnienia i deformacji o-ringów

- Zatrzymaj się, jeśli napotkasz nadmierny opór

- Sprawdzić, czy komponent nie jest uszkodzony lub wytłoczony

Faza 3: Zastosowanie końcowego momentu obrotowego (100% specyfikacji)

- Zastosuj ostateczną wartość momentu obrotowego za pomocą skalibrowanego klucza.

- Przytrzymaj moment obrotowy przez 5-10 sekund, aby uszczelka mogła osiąść.

- Sprawdzić utrzymanie momentu obrotowego po 30 sekundach

- Udokumentuj ostateczną wartość momentu obrotowego dla rekordów

Zakład Hassana wdrożył system weryfikacji momentu obrotowego oznaczony kolorami, który zalecam do zastosowań krytycznych:

System weryfikacji momentu obrotowego:

- Zielony znacznik: Prawidłowe dokręcenie zgodnie ze specyfikacją

- Żółty znacznik: Wymaga weryfikacji momentu dokręcania

- Czerwony znacznik: Zbyt mocno dokręcony lub uszkodzony, wymaga wymiany

Środowiskowe regulacje momentu obrotowego

Kompensacja temperatury:

- Instalacje gorące (>40°C): Zmniejszenie momentu obrotowego o 10-15%

- Instalacje zimne (<0°C): Zwiększenie momentu obrotowego o 5-10%

- Środowiska cykli termicznych: Używaj wartości momentu obrotowego w średnim zakresie

Uwagi dotyczące materiału:

- Stal nierdzewna: Wyższy opór momentu obrotowego, wyższy zakres

- Mosiądz/brąz: Bardziej podatny na żółknięcie5używać smaru do gwintów

- Aluminium: Niższa wytrzymałość, unikać nadmiernego dokręcania

Kalibracja i konserwacja narzędzia dynamometrycznego

Zakład Davida w Michigan przekonał się o znaczeniu kalibracji narzędzi po kilku awariach spowodowanych nieskalibrowanym kluczem dynamometrycznym z odczytem 20%. Ich nowy protokół obejmuje:

Harmonogram kalibracji:

- Miesięczna weryfikacja dla często używanych narzędzi

- Coroczna profesjonalna kalibracja dla wszystkich narzędzi dynamometrycznych

- Natychmiastowa kalibracja po upadkach lub uderzeniach

- Dokumentacja wszystkich działań kalibracyjnych

Kryteria wyboru narzędzia:

- Dokładność: ±3% minimalnego odczytu

- Zasięg: Obejmuje wymagania aplikacji przy użyciu 20-80%

- Typ: Preferowany typ kliknięcia zapewniający spójne wyniki

- Certyfikacja: Wymagane są identyfikowalne certyfikaty kalibracji

Weryfikacja po dokręceniu

Natychmiastowe kontrole:

- Utrzymanie momentu obrotowego po 60 sekundach

- Brak widocznych wytłoczeń lub uszkodzeń uszczelki

- Kabel pozostaje prawidłowo ułożony

- Brak wiązania lub niewspółosiowości komponentów

- Korpus dławnicy zlicowany z obudową

24-godzinna obserwacja:

- Ponownie sprawdzić wartości momentu obrotowego (może wystąpić osiadanie uszczelnienia).

- Kontrola wzrokowa pod kątem wszelkich zmian

- Sprawdź, czy nie nastąpiło poluzowanie

- Dokumentuj wszelkie dokonane korekty

To systematyczne podejście do stosowania momentu obrotowego zapewnia stałą wydajność IP68 i eliminuje zgadywanie, które prowadzi do niepowodzeń instalacji.

Jakie metody testowania weryfikują instalację IP68?

Testowanie to miejsce, w którym pewność siebie spotyka się z rzeczywistością - możesz idealnie wykonać każdy krok instalacji, ale bez odpowiedniej weryfikacji ryzykujesz ochronę i bezpieczeństwo sprzętu.

Skuteczna weryfikacja IP68 łączy kontrolę wizualną, testy ciśnieniowe i kontrole ciągłości elektrycznej przy użyciu znormalizowanych procedur testowych, które symulują rzeczywiste warunki, zapewniając, że instalacja zachowa wodoszczelność przez cały okres użytkowania w określonych warunkach pracy.

Kompleksowy protokół testowy

Poziom 1: Kontrola wzrokowa (natychmiastowa)

- Weryfikacja kompresji uszczelnienia: Równomierne odkształcenie na całym obwodzie

- Kontrola położenia o-ringu: Brak wyciskania lub wypierania z rowków

- Zaangażowanie w wątek: Minimum 5 pełnych gwintów z prawidłowym osadzeniem

- Pozycjonowanie kabli: Wyśrodkowany z odpowiednim odciążeniem

- Wyrównanie komponentów: Brak wiązań, gwintów poprzecznych lub uszkodzeń

Poziom 2: Test niskociśnieniowy (30 minut po instalacji)

- Ciśnienie próbne: 0,5 bara (7,25 PSI) przez minimum 15 minut

- Testowanie bąbelków: Zanurzyć złącze w roztworze wody z mydłem

- Utrzymywanie ciśnienia: Brak spadku ciśnienia w okresie testowym

- Monitorowanie wizualne: Brak tworzenia się pęcherzyków na jakimkolwiek interfejsie

Poziom 3: Pełny test ciśnieniowy IP68 (24 godziny po instalacji)

- Ciśnienie próbne: 1,5 bara (21,75 PSI) w trybie ciągłym przez 30 minut

- Głębokość zanurzenia: Minimum 1,5 metra zgodnie z normą IP68

- Czas trwania: Ciśnienie ciągłe przez określony czas testu

- Kryteria zaliczenia: Zero strat ciśnienia i brak wnikania wody

Przykłady testów w świecie rzeczywistym

Zakład petrochemiczny Hassana wykorzystuje trzystopniowy protokół testowy, który wyeliminował wszystkie awarie związane z wnikaniem wody:

Etap 1: Kontrola jakości instalacji

- Natychmiastowa kontrola wizualna przy użyciu standardowej listy kontrolnej

- Weryfikacja momentu obrotowego za pomocą skalibrowanego sprzętu

- Test ciągnięcia kabla w celu sprawdzenia adekwatności odciążenia

- Dokumentacja fotograficzna na potrzeby rejestrów jakości

Etap 2: Operacyjny test ciśnieniowy

- Ciśnienie do 1,2x maksymalnego ciśnienia roboczego

- Monitorowanie przez 60 minut z ciągłym rejestrowaniem ciśnienia

- Akceptacja zerowej straty ciśnienia jako kryterium zaliczenia

- Dokumentowanie wyników testów w dokumentacji instalacji

Etap 3: Symulacja środowiskowa

- Cykliczne zmiany temperatury od -20°C do +60°C

- Testowanie wibracji zgodnie z wymaganiami aplikacji

- Weryfikacja kompatybilności chemicznej, jeśli dotyczy

- Długoterminowe monitorowanie przez pierwsze 30 dni działania

Sprzęt i procedury testowania

Konfiguracja testu ciśnieniowego:

- Źródło ciśnienia: Regulowany dopływ powietrza lub pompka ręczna

- Manometr: Minimalna dokładność kalibracji ±1%

- Komora testowa: Przezroczysty pojemnik do monitorowania wizualnego

- Wyposażenie bezpieczeństwa: Ciśnieniowe zawory nadmiarowe i bariery ochronne

Testowanie ciągłości elektrycznej:

- Odporność na izolację: Minimum 10 MΩ przy 500 V DC

- Ciągłość przewodu: Wzrost rezystancji o mniej niż 0,1Ω

- Ciągłość uziemienia: Weryfikacja połączeń pancerza/osłony

- Wytrzymałość dielektryczna: Zgodnie ze specyfikacją producenta kabla

Typowe błędy testowania i rozwiązania

Zakład Davida w Michigan zidentyfikował kilka typowych trybów awarii poprzez systematyczne testy:

Tryb awarii 1: Powolny spadek ciśnienia

- Przyczyna: Niekompletne osadzenie o-ringu lub zanieczyszczenie

- Rozwiązanie: Demontaż, czyszczenie i ponowny montaż przy użyciu odpowiedniej techniki

- Zapobieganie: Ulepszone przygotowanie i kontrola powierzchni

Tryb awarii 2: Natychmiastowa utrata ciśnienia

- Przyczyna: Krzyżujące się lub uszkodzone komponenty

- Rozwiązanie: Wymień uszkodzone części i zainstaluj je prawidłowo

- Zapobieganie: Staranne włączanie gwintu i kontrola momentu obrotowego

Tryb awarii 3: Awarie przerywane

- Przyczyna: Nieodpowiednie odciążenie lub cykliczne naprężenia termiczne

- Rozwiązanie: Lepsza obsługa kabli i elastyczne połączenia

- Zapobieganie: Właściwy projekt mechaniczny i planowanie instalacji

Dokumentacja i prowadzenie rejestrów

Wymagana dokumentacja:

- Lista kontrolna instalacji z podpisem technika

- Wartości momentu obrotowego i certyfikaty kalibracji

- Wyniki próby ciśnieniowej ze znacznikami czasu/daty

- Fotograficzny dowód prawidłowej instalacji

- Certyfikaty materiałowe i weryfikacja kompatybilności

Monitorowanie długoterminowe:

- Comiesięczne kontrole wizualne dla pierwszego roku

- Coroczne testy ciśnieniowe dla krytycznych zastosowań

- Natychmiastowe testowanie po każdej konserwacji lub zakłóceniu

- Analiza trendów wyników testów w czasie

To kompleksowe podejście do testowania daje pewność, że instalacja IP68 będzie działać niezawodnie przez cały zamierzony okres użytkowania, chroniąc cenny sprzęt i zapewniając bezpieczeństwo operacyjne.

Wnioski

Osiągnięcie doskonałej wodoodpornej instalacji dławika kablowego IP68 nie zależy od szczęścia czy doświadczenia - chodzi o przestrzeganie systematycznego, sprawdzonego procesu, który eliminuje zmienne i zapewnia spójne wyniki. Począwszy od właściwego doboru narzędzi i kompatybilności materiałów, poprzez precyzyjne sekwencje montażu i kompleksowe testy, każdy krok opiera się na poprzednim, aby stworzyć kuloodporną wodoodporną ochronę. Zapamiętaj lekcję Davida na temat znaczenia przygotowania i systematyczne podejście Hassana do kontroli jakości - te rzeczywiste przykłady pokazują, że inwestowanie czasu w odpowiednie procedury instalacyjne zapobiega kosztownym awariom sprzętu i incydentom związanym z bezpieczeństwem. W Bepto zapewniamy nie tylko wysokiej jakości wodoodporne dławiki kablowe, ale także pełne wsparcie instalacyjne, w tym szczegółowe procedury, kompatybilne materiały i wiedzę techniczną, aby zapewnić bezbłędne działanie instalacji IP68 przez wiele lat. Różnica między dobrą a doskonałą instalacją tkwi w szczegółach - a te szczegóły mogą zaoszczędzić tysiące w zapobieganiu awariom.

Najczęściej zadawane pytania dotyczące instalacji wodoodpornych dławików kablowych

P: Jak długo powinienem czekać przed przetestowaniem instalacji dławika kablowego IP68?

A: Przed wykonaniem próby ciśnieniowej należy odczekać co najmniej 30 minut od przyłożenia końcowego momentu obrotowego, aby umożliwić prawidłowe osadzenie się uszczelnień. W przypadku zastosowań krytycznych należy przeprowadzić wstępne testy po 30 minutach, a następnie ponowić testy po 24 godzinach, aby zweryfikować długoterminową integralność uszczelnienia i wychwycić wszelkie opóźnione awarie.

P: Jakiej dokładności klucza dynamometrycznego potrzebuję do niezawodnej instalacji IP68?

A: Należy używać skalibrowanego klucza dynamometrycznego o dokładności co najmniej ±3%, który pokrywa zakres zastosowań w zakresie 20-80% wydajności narzędzia. W przypadku często używanych narzędzi zalecana jest comiesięczna weryfikacja kalibracji, a w celu uzyskania spójnych wyników wymagana jest coroczna profesjonalna kalibracja.

P: Czy mogę ponownie użyć dławików kablowych, jeśli muszę je usunąć w celu konserwacji?

A: Generalnie nie - O-ringi i elementy uszczelniające powinny być wymieniane za każdym razem, gdy dławik kablowy jest demontowany. Ściskanie i odkształcanie podczas początkowej instalacji pogarsza ich zdolność uszczelniania, sprawiając, że ponowne użycie jest niewiarygodne dla utrzymania wydajności IP68 w krytycznych zastosowaniach.

P: Co jest najczęstszą przyczyną awarii instalacji IP68?

A: Nieodpowiednie przygotowanie powierzchni odpowiada za około 60% awarii, w tym zanieczyszczone gwinty, uszkodzone rowki O-ringów i niewłaściwe zdejmowanie izolacji z kabli. Przestrzeganie systematycznych procedur przygotowawczych i używanie odpowiednich narzędzi eliminuje większość awarii instalacji.

P: Skąd mam wiedzieć, czy średnica mojego kabla jest zgodna z rozmiarem dławika?

A: Zmierz zewnętrzną średnicę kabla w wielu punktach i upewnij się, że mieści się ona w określonym zakresie dławika z odpowiednią tolerancją. Kabel powinien pasować ciasno, ale nie wymagać nadmiernej siły - zwykle pozostawiając 0,5-1,0 mm luzu dla optymalnej kompresji uszczelnienia i wydajności.

-

Poznaj oficjalną definicję stopnia ochrony IP68 zgodnie z międzynarodową normą IEC 60529. ↩

-

Dowiedz się, dlaczego używanie skalibrowanego klucza dynamometrycznego ma kluczowe znaczenie dla uzyskania precyzyjnych i niezawodnych zespołów mechanicznych. ↩

-

Poznaj odporność chemiczną i właściwości materiałowe fluoroelastomerów Viton™ (FKM). ↩

-

Dowiedz się, czym jest owalność kabla i jak może ona wpływać na skuteczność wodoodpornego uszczelnienia. ↩

-

Zrozumienie zjawiska zacierania się gwintów (spawanie na zimno) i sposobów zapobiegania mu w gwintowanych elementach złącznych. ↩