Wprowadzenie

Zacieranie się gwintów1 w dławnicach kablowych ze stali nierdzewnej powoduje katastrofalne zatarcie podczas instalacji, wymagające destrukcyjnego demontażu, kosztownej wymiany i potencjalnego uszkodzenia sprzętu, a przypadki zatarcia wydłużają czas instalacji o 300-500% i stwarzają zagrożenie bezpieczeństwa, gdy technicy przykładają nadmierną siłę do zatartych gwintów, które mogą nagle uwolnić się pod dużym obciążeniem momentem obrotowym.

Dławnice kablowe ze stali nierdzewnej 316L wykazują lepszą odporność na zacieranie się gwintów w porównaniu z gatunkami 304 ze względu na wyższą zawartość molibdenu i niższe szybkości utwardzania podczas pracy, podczas gdy Stale nierdzewne duplex2 jak 2205 zapewniają wyjątkową odporność na zacieranie dzięki zrównoważonej mikrostrukturze austenityczno-ferrytowej, a specjalistyczna obróbka przeciwzatarciowa może zmniejszyć tendencję do zacierania o 80-90% we wszystkich gatunkach stali nierdzewnej.

Po zbadaniu setek przypadków zatarcia gwintów w instalacjach morskich, chemicznych i przybrzeżnych w ciągu ostatniej dekady, dowiedziałem się, że wybór materiału i obróbka powierzchni są głównymi czynnikami decydującymi o tym, czy instalacja przebiega sprawnie, czy też staje się kosztownym koszmarem wymagającym specjalistycznych narzędzi do ekstrakcji i potencjalnej wymiany sprzętu.

Spis treści

- Co powoduje zacieranie się gwintów w dławikach kablowych ze stali nierdzewnej?

- Jak różne gatunki stali nierdzewnej wypadają pod względem odporności na zacieranie?

- Jakie obróbki powierzchni i powłoki zapobiegają zacieraniu się gwintów?

- Jak techniki montażu wpływają na ryzyko zacierania się gwintów?

- Jakie metody testowe oceniają odporność gwintów na zacieranie?

- Najczęściej zadawane pytania dotyczące zacierania gwintów w dławikach kablowych ze stali nierdzewnej

Co powoduje zacieranie się gwintów w dławikach kablowych ze stali nierdzewnej?

Zrozumienie metalurgicznych i mechanicznych czynników stojących za zacieraniem się gwintów ujawnia, dlaczego dławnice kablowe ze stali nierdzewnej są szczególnie podatne na ten tryb awarii.

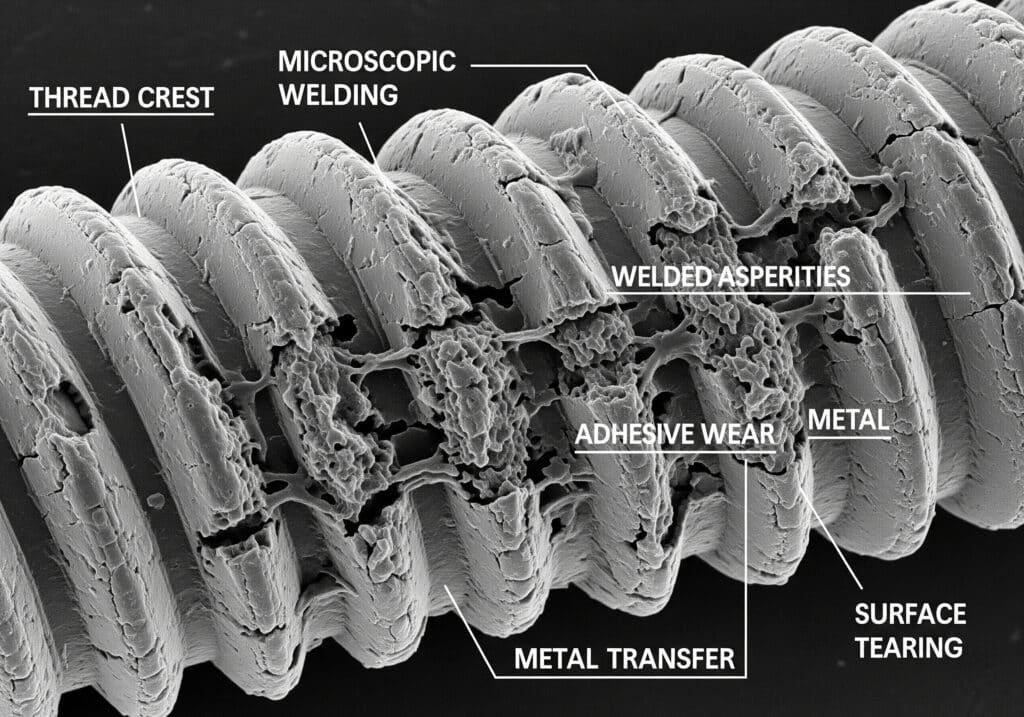

Zacieranie się gwintów występuje, gdy mikroskopijne spawanie między powierzchniami gwintu powoduje zużycie adhezyjne, przy wysokim współczynniku utwardzania stali nierdzewnej, niskiej przewodności cieplnej i tendencji do tworzenia ochronnych warstw tlenków, które pękają pod ciśnieniem, tworząc idealne warunki do adhezji metal-metal, a chropowatość powierzchni, prędkość montażu i zastosowany moment obrotowy są krytycznymi czynnikami decydującymi o nasileniu zacierania.

Czynniki metalurgiczne

Charakterystyka utwardzania podczas pracy:

- Austenityczne stale nierdzewne utwardzać pracę3 szybko

- Odkształcenie znacznie zwiększa twardość powierzchni

- Utwardzone powierzchnie zwiększają współczynniki tarcia

- Postępujące uszkodzenia przyspieszają podczas instalacji

Właściwości termiczne:

- Niska przewodność cieplna zatrzymuje ciepło tarcia

- Wzrost temperatury przyspiesza zużycie kleju

- Rozszerzalność cieplna tworzy pasowania ciasne

- Strefy dotknięte upałami stają się bardziej podatne

Chemia powierzchni:

- Pasywna warstwa tlenku zapewnia ochronę przed korozją

- Rozpad tlenków odsłania reaktywne powierzchnie metalowe

- Świeże powierzchnie metalowe łatwo przylegają pod ciśnieniem

- Kompatybilność chemiczna wpływa na tendencję do zacierania się

Czynniki mechaniczne

Geometria gwintu:

- Ostre grzbiety gwintów koncentrują naprężenia

- Słabe wykończenie gwintu zwiększa chropowatość powierzchni

- Tolerancje wymiarowe wpływają na siłę nacisku

- Skok gwintu wpływa na obszar styku

Parametry instalacji:

- Nadmierna prędkość instalacji generuje ciepło

- Wysoki moment obrotowy zwiększa siłę nacisku

- Niewspółosiowość powoduje nierównomierne obciążenie

- Zanieczyszczenia działają jak cząstki ścierne

Warunki kontaktu:

- Kontakt metal-metal bez smarowania

- Chropowatość powierzchni wpływa na rzeczywisty obszar styku

- Normalny rozkład sił zmienia się w zależności od geometrii

- Prędkość poślizgu wpływa na nagrzewanie cierne

Współpracowałem z Larsem, kierownikiem ds. konserwacji na morskiej farmie wiatrowej na Morzu Północnym, gdzie wystąpiły poważne problemy z zacieraniem się gwintów w dławikach kablowych ze stali nierdzewnej 304 w systemach elektrycznych turbiny, co wymagało specjalistycznych narzędzi do ekstrakcji i spowodowało znaczne opóźnienia w instalacji.

Zespół Larsa udokumentował, że 25% ich instalacji dławnic kablowych ze stali nierdzewnej 304 doświadczyło pewnego stopnia zacierania się gwintów, przy czym 8% wymagało destrukcyjnego usunięcia i całkowitej wymiany, co doprowadziło do znacznego przekroczenia kosztów i opóźnień projektu.

Wpływ środowiska

Środowiska korozyjne:

- Ekspozycja na chlor przyspiesza rozpad tlenków

- Kwaśne warunki sprzyjają atakom powierzchniowym

- Efekty sprzężenia galwanicznego z różnymi metalami

- Korozja szczelinowa w korzeniach nici

Wpływ temperatury:

- Podwyższone temperatury zmniejszają wytrzymałość materiału

- Cykle termiczne powodują koncentrację naprężeń

- Różnica rozszerzalności wpływa na zaczepienie gwintu

- Wysokie temperatury przyspieszają procesy klejenia

Wpływ zanieczyszczenia:

- Cząstki ścierne zwiększają uszkodzenia powierzchni

- Zanieczyszczenie chemiczne wpływa na chemię powierzchni

- Wilgoć sprzyja korozji i tworzeniu się tlenków

- Obce materiały działają jak koncentratory naprężeń

Jak różne gatunki stali nierdzewnej wypadają pod względem odporności na zacieranie?

Kompleksowa analiza różnych gatunków stali nierdzewnej ujawnia znaczące różnice w odporności na zacieranie się gwintów w zastosowaniach związanych z dławnicami kablowymi.

Stal nierdzewna 316L zapewnia 40-60% lepszą odporność na zacieranie niż 304 ze względu na zawartość molibdenu 2-3%, który zmniejsza utwardzanie robocze i poprawia stabilność powierzchni, podczas gdy gatunki duplex, takie jak 2205, oferują wyjątkową odporność dzięki zrównoważonej mikrostrukturze, a gatunki super austenityczne, takie jak 254 SMO, zapewniają najwyższą wydajność, ale przy znacznie wyższych kosztach w krytycznych zastosowaniach.

Porównanie austenitycznej stali nierdzewnej

Ranking wydajności:

| Klasa | Wkurzający opór | Zawartość molibdenu | Współczynnik hartowania | Współczynnik kosztów | Zastosowania |

|---|---|---|---|---|---|

| 304 | Słaby | 0% | Wysoki | 1.0x | Cel ogólny |

| 304L | Słaby - Sprawiedliwy | 0% | Wysoki | 1.1x | Zastosowania spawane |

| 316 | Dobry | 2-3% | Umiarkowany | 1.4x | Środowiska morskie |

| 316L | Dobry | 2-3% | Umiarkowany | 1.5x | Przetwarzanie chemiczne |

| 317L | Bardzo dobry | 3-4% | Niski-umiarkowany | 2.0x | Wysoka zawartość chlorków |

| 254 SMO | Doskonały | 6% | Niski | 4.0x | Ciężkie warunki pracy |

304 vs 316L Analiza wydajności

Stal nierdzewna 304:

- Wysoka tendencja do utwardzania podczas pracy

- Szybkie utwardzanie powierzchni pod wpływem odkształceń

- Ograniczona odporność na korozję w środowiskach chlorkowych

- Najbardziej ekonomiczna opcja, ale najwyższe ryzyko zatarcia

Charakterystyka zranienia:

- Napad występuje przy stosunkowo niskich momentach obrotowych

- Postępujące uszkodzenia podczas instalacji

- Trudna ekstrakcja po rozpoczęciu zacierania

- Wysoki wskaźnik awaryjności w zastosowaniach morskich

Stal nierdzewna 316L:

- Dodatek molibdenu poprawia odporność na zacieranie

- Niższy współczynnik utwardzania niż 304

- Lepsza stabilność powierzchni pod wpływem odkształceń

- Zwiększona odporność na korozję

Zalety wydajności:

- 40-60% redukcja incydentów zatarcia

- Wyższy moment obrotowy instalacji

- Lepsza wydajność w środowiskach chlorkowych

- Zwiększona długoterminowa niezawodność

Wydajność stali nierdzewnej Duplex

2205 Duplex Grade:

- Zrównoważona mikrostruktura austenityczno-ferrytowa

- Wyjątkowa odporność na zacieranie

- Wysoka wytrzymałość zmniejsza odkształcenia

- Doskonała odporność na korozję

Zalety mikrostrukturalne:

- Faza ferrytowa jest odporna na twardnienie podczas pracy

- Austenit zapewnia wytrzymałość

- Zrównoważona struktura minimalizuje zużycie kleju

- Doskonała stabilność powierzchni

2507 Super Duplex:

- Najwyższa odporność na zacieranie

- Ekstremalna odporność na korozję

- Wysoka wytrzymałość i twardość

- Tylko aplikacje specjalistyczne

Pamiętam pracę z Ahmedem, inżynierem projektu w kompleksie petrochemicznym w Arabii Saudyjskiej, gdzie ekstremalne temperatury i warunki korozyjne wymagały dławików kablowych o wyjątkowej odporności na zacieranie w krytycznych systemach sterowania procesami.

Zakład Ahmeda przeprowadził szeroko zakrojone testy porównujące gatunki 304, 316L i 2205, stwierdzając, że dławiki kablowe duplex 2205 całkowicie wyeliminowały awarie zatarcia, zapewniając jednocześnie doskonałą odporność na korozję w trudnym środowisku siarkowodoru.

Gatunki specjalne i stopy

Gatunki super austenityczne:

- 254 SMO (6% molibden)

- AL-6XN (6% molibden + azot)

- Wyjątkowa odporność na zacieranie

- Rozważania dotyczące kosztów premii

Gatunki utwardzane wydzieleniowo:

- 17-4 PH i 15-5 PH

- Wysoka wytrzymałość po obróbce cieplnej

- Umiarkowana odporność na zacieranie

- Specjalistyczne aplikacje

Stopy na bazie niklu:

- Inconel 625 i Hastelloy C-276

- Doskonała odporność na zacieranie

- Zdolność do pracy w ekstremalnych warunkach

- Opcje o najwyższych kosztach

Jakie obróbki powierzchni i powłoki zapobiegają zacieraniu się gwintów?

Różne obróbki powierzchni i powłoki znacznie poprawiają odporność na zacieranie się gwintów w dławnicach kablowych ze stali nierdzewnej.

Elektropolerowanie4 zmniejsza ryzyko zatarcia o 60-70% dzięki wygładzaniu powierzchni i ulepszonej pasywacji, podczas gdy suche smary na bazie PTFE zapewniają redukcję zatarcia o 80-90%, srebrzenie zapewnia doskonałe właściwości przeciwzatarciowe w zastosowaniach wysokotemperaturowych, a specjalistyczne związki przeciwzatarciowe umożliwiają bezpieczny montaż i demontaż nawet po dłuższej pracy w środowiskach korozyjnych.

Obróbka elektropolerowania

Korzyści z procesu:

- Usuwa nierówności powierzchni i osadzone cząsteczki

- Tworzy jednolitą warstwę pasywną

- Zmniejsza chropowatość powierzchni o 50-75%

- Zwiększa odporność na korozję

Poprawa odporności na zranienie:

- 60-70% redukcja tendencji do zacierania się

- Płynniejsze łączenie gwintów

- Niższe wymagania dotyczące momentu obrotowego instalacji

- Lepsza smarowność powierzchni

Rozważania dotyczące zastosowania:

- Wzrost kosztów 15-25%

- Wymagania dotyczące czasu przetwarzania

- Ograniczenia geometryczne

- Wymagania dotyczące kontroli jakości

Suche powłoki smarne

Powłoki na bazie PTFE:

- Dwusiarczek molibdenu + matryca PTFE

- Zakres temperatur: od -200°C do +260°C

- Współczynnik tarcia: 0.05-0.15

- Doskonała odporność chemiczna

Charakterystyka działania:

- 80-90% redukcja zacierania

- Właściwości samosmarujące

- Smarowanie na mokro nie jest wymagane

- Długoterminowa skuteczność

Metody aplikacji:

- Aplikacja natryskowa

- Proces powlekania zanurzeniowego

- Aplikacja o kontrolowanej grubości

- Wymagania dotyczące utwardzania

Systemy powlekania metalicznego

Posrebrzanie:

- Doskonałe właściwości przeciwzatarciowe

- Możliwość pracy w wysokich temperaturach (do 500°C)

- Dobra przewodność elektryczna

- Ograniczenia odporności na korozję

Niklowanie:

- Umiarkowana poprawa zacierania

- Dobra ochrona przed korozją

- Opcja ekonomiczna

- Szeroki zakres temperatur

Stop cynku i niklu:

- Doskonała odporność na korozję

- Dobra odporność na zacieranie

- Standard w branży motoryzacyjnej

- Względy środowiskowe

Środki przeciwzatarciowe

Związki na bazie miedzi:

- Tradycyjne rozwiązanie przeciwzatarciowe

- Zakres temperatur: od -30°C do +1000°C

- Doskonałe zabezpieczenie przed zacieraniem

- Obawy związane z korozją galwaniczną

Związki na bazie niklu:

- Brak problemów galwanicznych ze stalą nierdzewną

- Możliwość pracy w wysokich temperaturach

- Dostępne formuły przeznaczone do kontaktu z żywnością

- Charakterystyka wydajności klasy premium

Związki na bazie ceramiki:

- Możliwość pracy w bardzo wysokich temperaturach

- Chemicznie obojętny

- Brak zanieczyszczeń metalami

- Specjalistyczne aplikacje

Jak techniki montażu wpływają na ryzyko zacierania się gwintów?

Prawidłowe techniki montażu znacznie zmniejszają ryzyko zatarcia gwintu, niezależnie od gatunku materiału lub obróbki powierzchni.

Kontrolowana prędkość montażu poniżej 10 obrotów na minutę, odpowiednie smarowanie gwintu, dokładna kontrola momentu obrotowego i prawidłowe mocowanie gwintu zmniejszają ryzyko zatarcia przez 70-80%, podczas gdy montaż z dużą prędkością, montaż na sucho, nadmierny moment obrotowy i niewspółosiowość stwarzają idealne warunki do zatarcia gwintu nawet w materiałach odpornych na zacieranie, takich jak stal nierdzewna 316L lub duplex.

Kontrola prędkości instalacji

Krytyczne ograniczenia prędkości:

- Instalacja ręczna: maksymalnie 2-5 obr.

- Instalacja elektronarzędzia: 5-10 obr.

- Wysokie prędkości generują nadmierne ciepło

- Nagromadzone ciepło przyspiesza proces zatarcia

Metody kontroli prędkości:

- Elektronarzędzia o zmiennej prędkości

- Urządzenia ograniczające moment obrotowy

- Ręczna instalacja w krytycznych zastosowaniach

- Szkolenia i zgodność z procedurami

Współczynniki wytwarzania ciepła:

- Szybkość instalacji głównym czynnikiem

- Skok gwintu wpływa na wytwarzanie ciepła

- Właściwości termiczne materiału

- Czynniki związane z temperaturą otoczenia

Wymagania dotyczące smarowania

Wybór środka smarnego:

- Preferowane związki przeciwzatarciowe

- Wymagana zdolność do pracy w wysokich temperaturach

- Niezbędna kompatybilność chemiczna

- Wymagania klasy spożywczej w stosownych przypadkach

Metody aplikacji:

- Powlekanie gwintów przed montażem

- Aplikacja pędzlem lub sprayem

- Stały zasięg ma kluczowe znaczenie

- Ważne jest usunięcie nadmiaru

Korzyści z wydajności:

- 60-80% redukcja zacierania

- Niższy moment obrotowy instalacji

- Łatwiejszy demontaż

- Wydłużona żywotność

Kontrola i monitorowanie momentu obrotowego

Specyfikacje momentu obrotowego:

- Postępuj zgodnie z zaleceniami producenta

- Wymagania specyficzne dla materiału

- Wartości zależne od rozmiaru

- Korekty czynników środowiskowych

Pomiar momentu obrotowego:

- Wymagane skalibrowane narzędzia dynamometryczne

- Regularna weryfikacja kalibracji

- Wymagania dotyczące dokumentacji

- Procedury kontroli jakości

Monitorowanie instalacji:

- Zależność momentu obrotowego od kąta

- Nagły wzrost momentu obrotowego wskazuje na problemy

- Przerwać instalację w przypadku podejrzenia zatarcia

- Inspekcja i działania naprawcze

Współpracowałem z Roberto, kierownikiem utrzymania ruchu w zakładzie przetwórstwa chemicznego w Barcelonie w Hiszpanii, gdzie wdrożono kompleksowe procedury instalacyjne, które zmniejszyły liczbę przypadków zacierania się gwintów ze 15% do mniej niż 2% we wszystkich instalacjach dławnic kablowych ze stali nierdzewnej.

Zespół Roberto opracował szczegółowe instrukcje pracy określające prędkości instalacji, wymagania dotyczące smarowania i limity momentu obrotowego dla każdego rozmiaru dławika kablowego i gatunku materiału, wraz z obowiązkowym szkoleniem i certyfikacją dla wszystkich techników instalacji.

Środki kontroli jakości

Kontrola przed instalacją:

- Weryfikacja stanu gwintu

- Integralność obróbki powierzchni

- Zgodność wymiarowa

- Wymagania dotyczące czystości

Dokumentacja instalacyjna:

- Zarejestrowane wartości momentu obrotowego

- Monitorowanie prędkości instalacji

- Weryfikacja zastosowania środka smarnego

- Certyfikacja technika

Weryfikacja po instalacji:

- Ostateczne potwierdzenie momentu obrotowego

- Kontrola wzrokowa pod kątem uszkodzeń

- Testy funkcjonalne w stosownych przypadkach

- Długoterminowe programy monitorowania

Jakie metody testowe oceniają odporność gwintów na zacieranie?

Znormalizowane metody testowania dostarczają danych ilościowych do porównywania odporności na zacieranie gwintów w różnych gatunkach stali nierdzewnej i obróbkach.

ASTM G1965 Standardowa metoda testowa mierzy odporność na zacieranie poprzez kontrolowane zespoły śruba-nakrętka z rosnącym momentem obrotowym aż do zatarcia, podczas gdy zmodyfikowane wersje wykorzystujące rzeczywiste geometrie dławików kablowych dostarczają bardziej istotnych danych, a testy terenowe w rzeczywistych warunkach instalacji potwierdzają wyniki laboratoryjne dla rzeczywistych prognoz wydajności.

Standardowe metody testowe

ASTM G196 - Odporność na zacieranie:

- Znormalizowane próbki do badań śrub i nakrętek

- Kontrolowana aplikacja momentu obrotowego

- Określenie progu przejęcia

- Możliwość tworzenia rankingów porównawczych

Procedura testowa:

- Przygotowanie i kondycjonowanie próbek

- Aplikacja smarowania (jeśli określono)

- Progresywna aplikacja momentu obrotowego

- Wykrywanie i dokumentowanie przejęć

Analiza danych:

- Progowe wartości momentu zacierania

- Analiza statystyczna wyników

- Ranking i porównanie materiałów

- Skuteczność obróbki powierzchni

Zmodyfikowane testy dławików kablowych

Rzeczywiste testowanie komponentów:

- Rzeczywiste geometrie dławików kablowych

- Odpowiednie specyfikacje gwintów

- Warunki reprezentatywne dla instalacji

- Bezpośrednia korelacja wydajności

Parametry testu:

- Symulacja prędkości instalacji

- Kontrola temperatury

- Warunki smarowania

- Dokładność pomiaru momentu obrotowego

Wskaźniki wydajności:

- Próg momentu obrotowego napadu

- Progresja momentu obrotowego instalacji

- Ocena uszkodzeń powierzchni

- Weryfikacja powtarzalności

Testy terenowe i walidacja

Próby instalacji:

- Kontrolowane instalacje polowe

- Różne warunki środowiskowe

- Różne poziomy umiejętności techników

- Długoterminowe monitorowanie wydajności

Gromadzenie danych:

- Zapisy momentu obrotowego instalacji

- Bolesna dokumentacja incydentów

- Pomiary momentu demontażu

- Ocena stanu nawierzchni

Korelacja wydajności:

- Porównanie laboratoryjne i terenowe

- Walidacja czynników środowiskowych

- Weryfikacja techniki instalacji

- Opracowanie modelu predykcyjnego

W Bepto przeprowadzamy kompleksowe testy odporności na zacieranie przy użyciu zarówno metod ASTM G196, jak i rzeczywistych geometrii dławików kablowych, aby zapewnić klientom wiarygodne dane dotyczące wydajności i zalecenia materiałowe dla ich konkretnych zastosowań i wymagań instalacyjnych.

Wdrożenie zapewnienia jakości

Testowanie materiałów przychodzących:

- Testy weryfikacyjne partii

- Kwalifikacja dostawcy

- Statystyczna kontrola procesu

- Wymagania dotyczące certyfikacji

Kontrola jakości produkcji:

- Weryfikacja obróbki powierzchni

- Kontrola jakości gwintów

- Zgodność wymiarowa

- Weryfikacja wydajności

Obsługa klienta:

- Opracowanie procedury instalacji

- Wsparcie programu szkoleniowego

- Dokumentacja techniczna

- Monitorowanie wydajności w terenie

Wnioski

Odporność na zacieranie się gwintów różni się znacznie w zależności od gatunku dławnicy kablowej ze stali nierdzewnej, przy czym 316L zapewnia o 40-60% lepszą wydajność niż 304 ze względu na zawartość molibdenu, podczas gdy gatunki duplex, takie jak 2205, oferują wyjątkową odporność dzięki zrównoważonej mikrostrukturze. Obróbka powierzchni, w tym elektropolerowanie, powłoki PTFE i posrebrzanie, może zmniejszyć ryzyko zatarcia o 60-90% w zależności od wymagań aplikacji. Właściwe techniki montażu, w tym kontrola prędkości, smarowanie i zarządzanie momentem obrotowym, mają kluczowe znaczenie niezależnie od wyboru materiału. Testy ASTM G196 zapewniają znormalizowane metody porównawcze, a walidacja w terenie zapewnia rzeczywistą korelację wydajności. Czynniki środowiskowe, w tym temperatura, zanieczyszczenie i warunki korozyjne, znacząco wpływają na podatność na zacieranie. W Bepto zapewniamy kompleksowe wskazówki dotyczące doboru materiałów, opcje obróbki powierzchni i wsparcie instalacyjne, aby zminimalizować ryzyko zacierania się gwintów i zapewnić niezawodne działanie dławika kablowego w wymagających zastosowaniach. Należy pamiętać, że zapobieganie zacieraniu się gwintów poprzez odpowiedni dobór materiałów i technik instalacji jest znacznie bardziej opłacalne niż radzenie sobie z zatartymi komponentami w terenie 😉

Najczęściej zadawane pytania dotyczące zacierania gwintów w dławikach kablowych ze stali nierdzewnej

P: Jaki gatunek stali nierdzewnej ma najlepszą odporność na zacieranie się gwintów?

A: Stal nierdzewna Duplex 2205 oferuje najlepszą odporność na zacieranie dzięki zrównoważonej mikrostrukturze austenityczno-ferrytowej, która jest odporna na utwardzanie podczas pracy. W przypadku gatunków austenitycznych, 316L działa znacznie lepiej niż 304, podczas gdy gatunki super austenityczne, takie jak 254 SMO, zapewniają najwyższą wydajność przy wyższych kosztach.

P: Jak mogę zapobiec zacieraniu się gwintów podczas montażu dławika kablowego?

A: Należy używać odpowiedniego smaru antyadhezyjnego, montować przy niskiej prędkości (poniżej 10 obr./min), przestrzegać określonych limitów momentu obrotowego i zapewnić prawidłowe wyrównanie gwintu. Suche smary na bazie PTFE lub elektropolerowane powierzchnie zmniejszają ryzyko zatarcia o 60-90% w porównaniu do powierzchni nieobrobionych.

P: Czy mogę usunąć dławik kablowy ze stali nierdzewnej bez jego uszkodzenia?

A: Poważnie zatarte gwinty często wymagają destrukcyjnego usunięcia przy użyciu narzędzi tnących lub specjalistycznych ekstraktorów. Zapobieganie poprzez odpowiedni dobór materiału, obróbkę powierzchni i technikę montażu jest bardziej skuteczne niż próba usunięcia po wystąpieniu zacierania.

P: Skąd mam wiedzieć, czy podczas montażu zaczyna się zacieranie gwintu?

A: Należy zwracać uwagę na nagły wzrost momentu obrotowego, gwałtowne lub nierówne obroty, nietypowy hałas lub nadmierne wytwarzanie ciepła. W przypadku wystąpienia któregokolwiek z tych objawów należy natychmiast przerwać montaż, ponieważ dalsze wymuszanie pogorszy zatarcie i utrudni demontaż.

P: Czy zacieranie się gwintów jest bardziej powszechne w środowisku morskim?

A: Tak, narażenie na działanie chlorków w środowisku morskim przyspiesza rozpad tlenków i zwiększa tendencję do zacierania, zwłaszcza w przypadku stali nierdzewnej 304. Do zastosowań morskich należy używać stali minimum 316L, a w przypadku krytycznych instalacji narażonych na działanie wody morskiej lub mgły solnej preferowane są gatunki duplex.

-

Zagłęb się w metalurgiczne nauki stojące za zacieraniem się gwintów i mechanizmem spawania na zimno między powierzchniami. ↩

-

Poznaj unikalną dwufazową mikrostrukturę stali nierdzewnych duplex, która zapewnia im doskonałą wytrzymałość i odporność na zacieranie. ↩

-

Zrozumienie zasady materiałoznawstwa dotyczącej hartowania podczas pracy i dlaczego sprawia ono, że stal nierdzewna jest mocniejsza, ale bardziej podatna na zacieranie. ↩

-

Dowiedz się, jak działa proces elektropolerowania, aby stworzyć mikroskopijnie gładką i pasywną powierzchnię na stali nierdzewnej. ↩

-

Zapoznaj się z oficjalną normą ASTM G196, która definiuje procedurę pomiaru odporności na zacieranie gwintowanych elementów złącznych. ↩