Zbyt mocno dokręcone złącza pękają pod naciskiem, podczas gdy zbyt słabo dokręcone przeciekają katastrofalnie - a oba błędy kosztują tysiące w postaci uszkodzeń sprzętu i opóźnień w projektach. Różnica między właściwą a niewłaściwą specyfikacją momentu obrotowego może wpłynąć na wydajność wodoodpornego złącza w krytycznych zastosowaniach. Prawidłowa specyfikacja momentu obrotowego dla wodoodpornych złączy gwintowanych wymaga dopasowania właściwości materiału, skoku gwintu i wymagań dotyczących uszczelnienia, aby osiągnąć optymalne ściśnięcie bez uszkodzenia komponentu - zwykle w zakresie 5-50 Nm w zależności od rozmiaru złącza i materiałów. Po dekadzie pomagania inżynierom w Bepto Connector w unikaniu kosztownych awarii związanych z momentem obrotowym, widziałem, jak ta fundamentalna decyzja dotycząca specyfikacji wpływa na wszystko, od Oceny IP1 do długoterminowej niezawodności.

Spis treści

- Jakie czynniki decydują o prawidłowej specyfikacji momentu obrotowego?

- Jak różne materiały wpływają na wymagania dotyczące momentu obrotowego?

- Jakie są konsekwencje nieprawidłowego zastosowania momentu obrotowego?

- Jak obliczyć optymalne wartości momentu obrotowego dla danego zastosowania?

- Jakie narzędzia i techniki zapewniają dokładną aplikację momentu obrotowego?

- FAQ

Jakie czynniki decydują o prawidłowej specyfikacji momentu obrotowego?

Zrozumienie podstaw momentu obrotowego zapobiega kosztownym awariom w terenie i roszczeniom gwarancyjnym. Właściwe specyfikacje momentu obrotowego zależą od rozmiaru gwintu, twardości materiału, wymagań dotyczących kompresji uszczelnienia i warunków środowiskowych - przy czym złącza mosiężne zwykle wymagają o 20-30% mniejszego momentu obrotowego niż ich odpowiedniki ze stali nierdzewnej ze względu na właściwości materiału.

Główne czynniki wpływające na moment obrotowy

Geometria i skok gwintu: Gwinty metryczne wymagają innych obliczeń momentu obrotowego niż Gwinty NPT2 ze względu na różne kąty gwintu i współczynniki skoku. Złącza M12 zazwyczaj wymagają 8-12 Nm, podczas gdy wersje M20 wymagają 15-25 Nm dla optymalnego uszczelnienia.

Materiał uszczelnienia i kompresja: Materiały o-ringów mają bezpośredni wpływ na wymagane wartości momentu obrotowego. Uszczelki EPDM wymagają 15-20% większej siły ściskania niż uszczelki NBR, aby osiągnąć równoważne wartości IP, co przekłada się na wyższe wymagania dotyczące momentu obrotowego.

Właściwości materiału obudowy: Materiał obudowy złącza określa maksymalny dopuszczalny moment obrotowy przed uszkodzeniem gwintu. Nylonowe obudowy ograniczają moment obrotowy do 5-8 Nm, podczas gdy mosiądz pozwala na 15-30 Nm, a stal nierdzewna może bezpiecznie obsługiwać 25-50 Nm.

Względy środowiskowe

Cykliczne zmiany temperatury znacząco wpływają na utrzymanie momentu obrotowego. David, kierownik ds. zaopatrzenia u dostawcy z branży motoryzacyjnej w Monachium, przekonał się o tym na własnej skórze, gdy jego złącza czujników zewnętrznych poluzowały się po cyklicznych zmianach temperatury z -20°C do +80°C. Rozwiązaliśmy jego problem, określając dla 20% wyższe początkowe wartości momentu obrotowego i dodając środek do zabezpieczania gwintów3, eliminując jego sezonowe wymagania konserwacyjne.

Wibracje i obciążenia udarowe: Środowiska o wysokich wibracjach wymagają dodatkowego marginesu momentu obrotowego lub mechanicznej blokady, aby zapobiec poluzowaniu. Zastosowania morskie często określają dla 25-30% wyższe wartości momentu obrotowego niż dla instalacji statycznych.

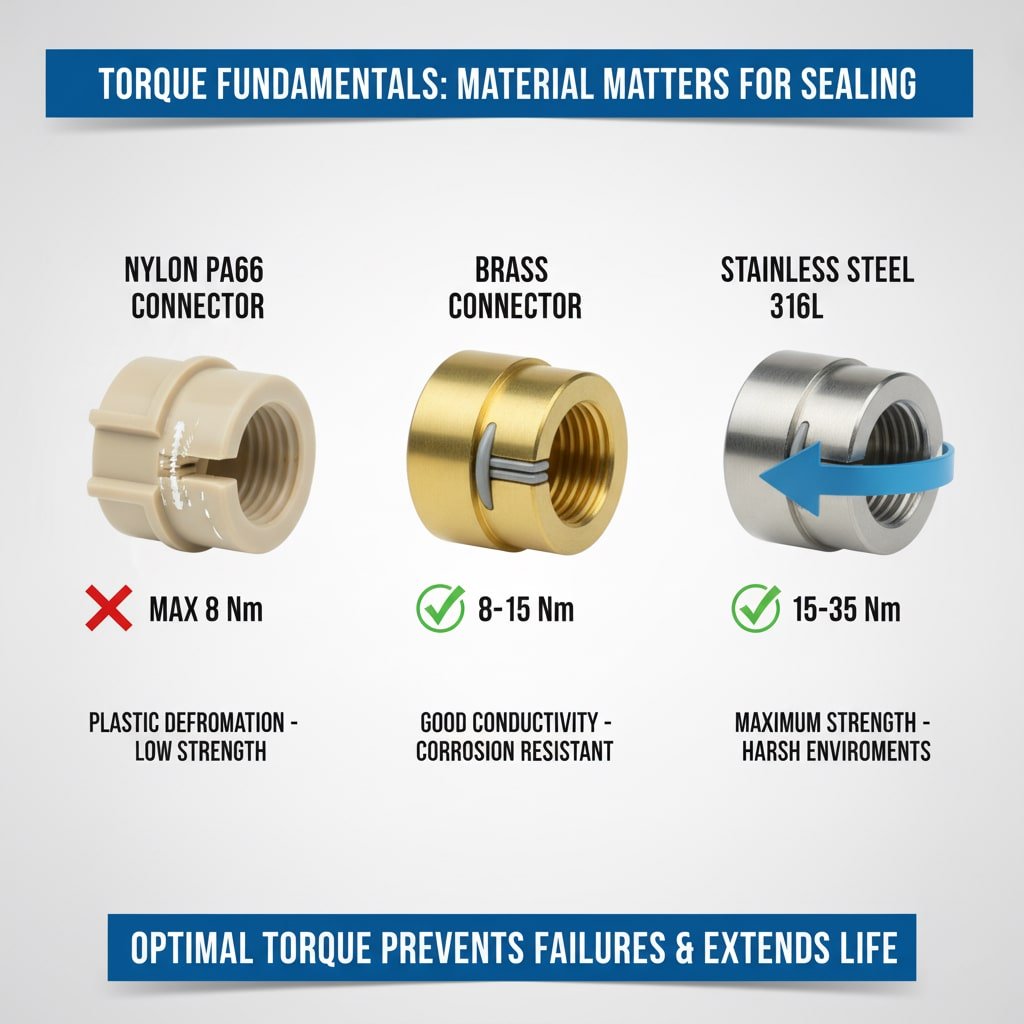

Jak różne materiały wpływają na wymagania dotyczące momentu obrotowego?

Wybór materiału zasadniczo zmienia podejście do specyfikacji momentu obrotowego. Mosiężne złącza wymagają momentu obrotowego w zakresie 8-15 Nm, stal nierdzewna wymaga 15-35 Nm, podczas gdy nylonowe obudowy muszą pozostać poniżej 8 Nm, aby zapobiec zerwaniu gwintu - przy czym każdy materiał oferuje różne zalety w określonych zastosowaniach.

Specyficzne dla materiału wytyczne dotyczące momentu dokręcania

| Materiał | Zakres momentu obrotowego (Nm) | Kluczowe cechy charakterystyczne | Typowe zastosowania |

|---|---|---|---|

| Nylon PA66 | 3-8 | Lekki, odporny na chemikalia | Automatyka wewnętrzna, przetwarzanie żywności |

| Mosiądz | 8-15 | Doskonała przewodność, odporność na korozję | Przemysł morski, telekomunikacja |

| Stal nierdzewna 316L | 15-35 | Maksymalna wytrzymałość, trudne warunki | Zakłady chemiczne na morzu |

| Stop aluminium | 10-20 | Aplikacje wrażliwe na wagę | Przemysł lotniczy i motoryzacyjny |

Zrozumienie zachowania materiału pod wpływem momentu obrotowego

Granice odkształcenia plastycznego: Złącza nylonowe wykazują odkształcenie plastyczne4 przy stosunkowo niskich wartościach momentu obrotowego. Przekroczenie 8 Nm zazwyczaj powoduje trwałe uszkodzenie gwintu, co sprawia, że kontrola momentu obrotowego ma kluczowe znaczenie dla tych ekonomicznych rozwiązań.

Rozważania na temat zmęczenia metalu: Złącza z mosiądzu i stali nierdzewnej mogą wytrzymać powtarzające się cykle dokręcania, ale odpowiednie smarowanie staje się niezbędne. Suche gwinty zwiększają wymagany moment obrotowy o 30-40% w porównaniu do prawidłowo nasmarowanych połączeń.

Hassan, który zarządza zakładem petrochemicznym w Dubaju, początkowo określił standardowe wartości momentu obrotowego dla swoich złączy przeciwwybuchowych ze stali nierdzewnej. Po doświadczeniu kilku awarii uszczelnień w obszarach o wysokiej temperaturze, zwiększyliśmy specyfikację momentu obrotowego do 28 Nm i dodaliśmy wysokotemperaturowy środek do gwintów. Jego zakład działa już 24 miesiące bez ani jednego wycieku związanego ze złączem, oszczędzając ponad $75,000 potencjalnych kosztów przestojów.

Jakie są konsekwencje nieprawidłowego zastosowania momentu obrotowego?

Błędy momentu obrotowego powodują kaskadowe awarie, które mają wpływ na całe systemy. Zbyt niskie dokręcenie powoduje natychmiastową awarię uszczelnienia i utratę stopnia ochrony IP, podczas gdy zbyt wysokie dokręcenie prowadzi do uszkodzenia gwintu, pękania naprężeniowego i przedwczesnej wymiany złącza - oba scenariusze zwykle kosztują 10-50 razy więcej niż prawidłowa początkowa specyfikacja.

Tryby awarii przy zbyt niskim momencie obrotowym

Nieodpowiednie ściśnięcie uszczelki: Niewystarczający moment obrotowy nie ściska prawidłowo o-ringów, umożliwiając wnikanie wilgoci, która uszkadza wrażliwą elektronikę. Złącza o stopniu ochrony IP68 mogą spaść do IP54 lub niższego przy redukcji momentu obrotowego o zaledwie 20%.

Rozluźnienie wibracji: Niedokręcone połączenia stopniowo poluzowują się pod wpływem wibracji, powodując przerywane połączenia elektryczne i ostatecznie całkowitą awarię.

Efekty cyklu termicznego: Zmiany temperatury powodują rozszerzalność różnicową, która dodatkowo poluzowuje nieodpowiednio dokręcone połączenia, przyspieszając postęp awarii.

Wzorce uszkodzeń spowodowanych nadmiernym momentem obrotowym

Usuwanie gwintów: Nadmierny moment obrotowy zdziera gwinty w miękkich materiałach, powodując trwałe uszkodzenia wymagające całkowitej wymiany złącza.

Pęknięcie obudowy: W zbyt mocno dokręconych plastikowych obudowach powstają pęknięcia naprężeniowe, które z czasem rozprzestrzeniają się, ostatecznie powodując katastrofalne uszkodzenie uszczelnienia.

Wytłaczanie uszczelek: Nadmierna kompresja wypycha o-ringi z ich rowków, tworząc ścieżki przecieków i zmniejszając skuteczność uszczelnienia.

Analiza wpływu na koszty

Awarie w terenie spowodowane niewłaściwym momentem dokręcania zwykle kosztują:

- Awaryjne części zamienne: 3-5x normalna cena

- Opłaty za wezwanie technika: $200-500 za zdarzenie

- Czas przestoju systemu: $1,000-10,000 na godzinę w zależności od zastosowania

- Uszkodzenie reputacji: Niezmierzony długoterminowy wpływ

Jak obliczyć optymalne wartości momentu obrotowego dla danego zastosowania?

Systematyczne obliczanie momentu obrotowego zapobiega zgadywaniu i zapewnia niezawodne działanie. Oblicz optymalny moment obrotowy za pomocą wzoru: T = K × D × F, gdzie T jest momentem obrotowym (Nm), K jest współczynnik orzecha5 (0,15-0,25), D to średnica nominalna (mm), a F to żądana siła zacisku (N) - następnie dostosuj ją do właściwości materiału i czynników środowiskowych.

Proces obliczania krok po kroku

Krok 1: Określenie podstawowych wymagań dotyczących momentu obrotowego

Zacznij od specyfikacji producenta, a następnie dostosuj do konkretnych warunków. Standardowe złącza mosiężne M16 zazwyczaj określają 12 Nm ± 2 Nm jako wartości bazowe.

Krok 2: Zastosowanie współczynników korekcji materiału

- Stal nierdzewna: Pomnóż przez 1,3-1,5

- Nylon: Pomnóż przez 0,4-0,6

- Aluminium: Pomnóż przez 0,8-1,0

Krok 3: Dostosowania środowiskowe

- Wysokie wibracje: Dodaj 20-30%

- Cykliczne zmiany temperatury: Dodaj 15-25%

- Narażenie chemiczne: Zapoznać się z tabelami kompatybilności materiałów

Praktyczny przykład obliczeń

Do złącza morskiego M20 ze stali nierdzewnej:

- Bazowy moment obrotowy: 18 Nm

- Współczynnik materiałowy: 1,4 (stal nierdzewna)

- Współczynnik środowiskowy: 1,25 (wibracje morskie)

- Końcowy moment obrotowy: 18 × 1,4 × 1,25 = 31,5 Nm

Jakie narzędzia i techniki zapewniają dokładną aplikację momentu obrotowego?

Odpowiednie narzędzia i techniki gwarantują spójne, powtarzalne wyniki. W krytycznych zastosowaniach należy używać skalibrowanych kluczy dynamometrycznych o dokładności ±4%, stosować moment obrotowy w 2-3 progresywnych krokach i zawsze smarować gwinty odpowiednimi środkami, aby konsekwentnie osiągać określone wartości.

Podstawowe narzędzia do stosowania momentu obrotowego

Klucze dynamometryczne: Cyfrowe klucze dynamometryczne zapewniają najwyższą dokładność w krytycznych zastosowaniach. Klucze typu belkowego dobrze sprawdzają się w rutynowych instalacjach, gdzie wystarczy dokładność ±10%.

Adaptery momentu obrotowego: Adaptery w kształcie kurzej łapki i głowice kątowe umożliwiają stosowanie momentu obrotowego w ograniczonych przestrzeniach, choć wymagają korekty wartości momentu obrotowego w oparciu o geometrię adaptera.

Smary do gwintów: Prawidłowe smarowanie zmniejsza rozrzut momentu obrotowego o 40-60%. Aby uzyskać spójne wyniki, należy stosować środki smarne określone przez producenta lub wysokiej jakości środki przeciwzatarciowe.

Najlepsze praktyki instalacji

Zastosowanie progresywnego momentu obrotowego: Zastosuj moment obrotowy w 2-3 krokach: 30%, 70%, a następnie 100% wartości końcowej. Technika ta zapewnia równomierny rozkład naprężeń i optymalną kompresję uszczelnienia.

Sekwencja momentu obrotowego dla wielu złączy: W przypadku montażu wielu złączy na tym samym panelu należy użyć wzoru gwiazdy, aby równomiernie rozłożyć naprężenia i zapobiec wypaczeniu panelu.

Procedury weryfikacji: Zawsze należy zweryfikować ostateczny moment obrotowy po pierwszym montażu. Cykle termiczne i relaksacja materiału mogą zmniejszyć efektywny moment obrotowy o 10-15% w ciągu pierwszych 24 godzin.

Środki kontroli jakości

Dokumentowanie wartości momentu obrotowego dla krytycznych instalacji w celu umożliwienia rozwiązywania problemów i planowania konserwacji. Tworzenie procedur instalacji, które określają:

- Wymagane narzędzia i daty kalibracji

- Wartości momentu obrotowego i kolejność stosowania

- Wymagania dotyczące przygotowania gwintu

- Końcowe kroki weryfikacji

Wnioski

Prawidłowa specyfikacja momentu obrotowego dla wodoodpornych złączy gwintowanych wymaga systematycznego uwzględniania materiałów, warunków środowiskowych i wymagań aplikacji. Inwestycja w odpowiednie narzędzia i procedury dokręcania opłaca się poprzez zmniejszenie liczby awarii w terenie, wydłużenie żywotności złącza i utrzymanie stopni ochrony IP. W Bepto Connector pomogliśmy tysiącom inżynierów uniknąć kosztownych awarii związanych z momentem dokręcania, dostarczając szczegółowe specyfikacje i wskazówki dotyczące aplikacji. Pamiętaj: kilka minut poświęconych na obliczenie i zastosowanie właściwych wartości momentu obrotowego może zaoszczędzić tygodnie rozwiązywania problemów i tysiące kosztów wymiany. W razie wątpliwości należy zapoznać się ze specyfikacjami producenta złącza i dostosować je do konkretnych warunków aplikacji 😉

FAQ

P: Co się stanie, jeśli zbyt mocno dokręcę wodoodporne złącze?

A: Nadmierne dokręcenie powoduje zerwanie gwintu, pęknięcia obudowy i wyciskanie uszczelnienia, prowadząc do natychmiastowego lub postępującego uszkodzenia uszczelnienia. Plastikowe złącza są szczególnie podatne na uszkodzenia, które występują powyżej 8 Nm dla większości nylonowych obudów.

P: Skąd mam wiedzieć, czy mój klucz dynamometryczny jest wystarczająco dokładny?

A: Należy używać kluczy dynamometrycznych o dokładności ±4% do zastosowań krytycznych i ±10% do instalacji ogólnych. Kalibrację należy przeprowadzać co roku lub po 5000 cykli, w zależności od tego, co nastąpi wcześniej, i weryfikować ją za pomocą znanych wzorców momentu obrotowego.

P: Czy powinienem używać uszczelniacza do gwintów na wodoodpornych złączach?

A: W przypadku złączy wodoodpornych należy używać smaru do gwintów, a nie uszczelniacza. Środki uszczelniające do gwintów mogą zakłócać uszczelnienie O-ringów i utrudniać przyszły demontaż. Odpowiednie smary zmniejszają rozrzut momentu obrotowego i zapewniają stałą siłę zacisku.

P: Dlaczego moje złącza poluzowują się w środowiskach wibracyjnych?

A: Niewystarczający początkowy moment obrotowy lub brak blokady gwintu powoduje poluzowanie wibracyjne. Zwiększ moment obrotowy o 20-30% w przypadku zastosowań o wysokich wibracjach i rozważ zastosowanie związków blokujących gwint lub mechanicznych elementów blokujących w przypadku krytycznych połączeń.

P: Czy mogę ponownie użyć wodoodpornych złączy po demontażu?

A: Tak, jeśli został prawidłowo zdemontowany, a jego elementy nie wykazują uszkodzeń. Sprawdzić gwinty, o-ringi i obudowę pod kątem zużycia lub uszkodzeń. Wymień o-ringi i nałóż świeży smar do gwintów przed ponownym montażem, stosując oryginalne specyfikacje momentu obrotowego.

-

Dowiedz się więcej o systemie klasyfikacji IP (Ingress Protection) i o tym, co oznaczają poszczególne liczby w odniesieniu do ochrony przed ciałami stałymi i cieczami. ↩

-

Poznaj różnice między krajowymi standardami gwintów rurowych (NPT) i metrycznych, w tym ich kąty i zastosowania. ↩

-

Zrozumienie zasad chemicznych stojących za związkami blokującymi gwint i sposobu, w jaki zapobiegają one luzowaniu się elementów złącznych w wyniku wibracji. ↩

-

Odkryj koncepcję odkształcenia plastycznego w nauce o materiałach, w której materiał jest trwale przekształcany pod wpływem naprężeń. ↩

-

Przeczytaj szczegółowy przewodnik na temat "współczynnika nakrętki" (K) i sposobu, w jaki uwzględnia on tarcie w obliczeniach momentu obrotowego i naprężenia. ↩