Zarządzanie bezpieczeństwem elektrycznym w obiektach przemysłowych? Jedna awaria uziemienia może zmienić rutynową konserwację w śmiertelny wypadek.

Prawidłowe połączenie elektryczne i uziemienie za pomocą dławików kablowych zapewnia krytyczną ochronę przed porażeniem prądem, uszkodzeniem sprzętu i zagrożeniem pożarowym - nieodpowiednie systemy uziemienia powodują ponad 200 wypadków śmiertelnych w miejscu pracy i tysiące obrażeń rocznie w warunkach przemysłowych.

Dziś rano Sarah, inspektor ds. bezpieczeństwa w zakładzie przetwórstwa chemicznego, zadzwoniła do mnie wstrząśnięta po incydencie bliskim wypadkowi. Wykonawca doznał poważnego porażenia prądem po dotknięciu nieprawidłowo uziemionego panelu sterowania podczas rutynowej konserwacji. Dochodzenie wykazało, że skorodowane połączenia dławików kablowych naruszyły cały system uziemienia. Tylko szybka reakcja pobliskich pracowników zapobiegła wypadkowi śmiertelnemu.

Spis treści

- Dlaczego połączenia elektryczne i uziemienie mają kluczowe znaczenie dla bezpieczeństwa przemysłowego?

- Jak dławiki kablowe zapewniają odpowiednią ciągłość elektryczną?

- Jakie są podstawowe wymagania dotyczące instalacji i testowania?

- Jak utrzymać długoterminową integralność systemu uziemienia?

Dlaczego połączenia elektryczne i uziemienie mają kluczowe znaczenie dla bezpieczeństwa przemysłowego?

Zrozumienie zasad uziemienia to nie tylko wiedza techniczna - to podstawa bezpieczeństwa elektrycznego, która chroni życie i zapobiega katastrofalnym wypadkom.

Uziemienie elektryczne1 zapewnia bezpieczną ścieżkę przepływu prądu zwarciowego do uziemienia, podczas gdy łączenie zapewnia, że wszystkie metalowe elementy utrzymują ten sam potencjał elektryczny, zapobiegając niebezpiecznym różnicom napięcia, które mogą spowodować porażenie prądem, pożar lub wybuch.

Podstawowe zasady bezpieczeństwa

Funkcje systemu uziemienia:

Ścieżka prądu awarii:

W przypadku awarii izolacji elektrycznej, systemy uziemienia zapewniają ścieżkę o niskiej rezystancji dla bezpiecznego przepływu prądu zwarciowego do ziemi, umożliwiając szybkie działanie urządzeń ochronnych i odłączenie zasilania.

Stabilizacja napięcia:

Uziemienie ustanawia punkt odniesienia (zero woltów) dla systemów elektrycznych, zapobiegając niebezpiecznemu wzrostowi napięcia na obudowach urządzeń i konstrukcjach metalowych.

Ochrona odgromowa:

Prawidłowe systemy uziemienia bezpiecznie rozpraszają uderzenia piorunów i przepięcia elektryczne, chroniąc zarówno sprzęt, jak i personel przed niebezpiecznymi przepięciami.

Rozpraszanie elektryczności statycznej:

W środowiskach przemysłowych uziemienie zapobiega gromadzeniu się ładunków elektrostatycznych, które mogą powodować pożary, wybuchy lub uszkodzenia sprzętu.

Rozróżnienie między łączeniem a uziemieniem

Połączenie elektryczne:

- Łączy metalowe komponenty, aby zapewnić równy potencjał elektryczny

- Zapobiega różnicom napięć między sąsiadującymi powierzchniami metalowymi

- Tworzy ciągłe ścieżki elektryczne przez sprzęt

- Eliminuje ryzyko porażenia wynikające z różnic potencjałów

Uziemienie elektryczne:

- Łączy systemy elektryczne z uziemieniem za pomocą elektrod uziemiających

- Zapewnia ścieżkę powrotu prądu zwarcia do źródła

- Ustanawia punkt odniesienia napięcia systemu

- Umożliwia działanie urządzenia ochronnego

Krytyczna integracja:

Zarówno łączenie, jak i uziemienie muszą ze sobą współpracować - łączenie bez uziemienia pozostawia systemy "pływające", podczas gdy uziemienie bez łączenia tworzy różnice potencjałów między komponentami.

Kategorie zagrożeń przemysłowych

Zagrożenie porażeniem prądem elektrycznym:

Kontakt bezpośredni:

- Kontakt z przewodami pod napięciem

- Uszkodzenie izolacji powodujące odsłonięcie części pod napięciem

- Niewłaściwe procedury pracy na urządzeniach pod napięciem

- Nieodpowiedni sprzęt ochrony osobistej

Kontakt pośredni:

- Dotykanie metalowych obudów pod napięciem w wyniku awarii

- Potencjały krokowe i dotykowe2 w pobliżu systemów uziemiających

- Różnice napięcia między połączonymi komponentami

- Wyładowania elektrostatyczne

Zagrożenia łukiem elektrycznym i wybuchem:

Przyczyny wyładowań łukowych:

- Usterki uziemienia w słabo uziemionych systemach

- Usterki faza-ziemia ze ścieżkami o wysokiej impedancji

- Awaria sprzętu spowodowana nieodpowiednim uziemieniem

- Prace konserwacyjne przy nieprawidłowo uziemionych systemach

Wymagania dotyczące ochrony:

- Ścieżki uziemienia o niskiej impedancji do szybkiego usuwania usterek

- Właściwa koordynacja urządzeń ochronnych

- Analiza zagrożenia łukiem elektrycznym i etykietowanie

- Wymagania dotyczące środków ochrony indywidualnej

Konsekwencje w świecie rzeczywistym

Incydent w zakładach chemicznych Sarah pokazuje zagrażające życiu konsekwencje awarii uziemienia:

Warunki początkowe:

- Centrum sterowania silnikiem 480 V ze skorodowanymi połączeniami dławika kablowego

- Wniknięcie wilgoci naruszyło ciągłość uziemienia

- Kontrola wzrokowa nie wykryła wewnętrznej korozji

- Ostatnio nie przeprowadzono testów systemu uziemienia

Sekwencja błędów:

- Awaria izolacji silnika spowodowała zwarcie międzyfazowe

- Ścieżka uziemienia o wysokiej rezystancji nie mogła przenosić prądu zwarciowego

- Obudowa panelu sterowania znalazła się pod napięciem 240 V

- Wykonawca zetknął się z powierzchnią pod napięciem podczas konserwacji

- Prąd zwarciowy przepłynął przez ciało pracownika do uziemienia

Przyczyniające się czynniki:

- Nieodpowiednia konserwacja systemu uziemienia

- Brak okresowych testów i inspekcji

- Skorodowane połączenia dławika kablowego

- Niewystarczające połączenie między sekcjami panelu

Wdrożone środki zapobiegawcze:

- Pełna kontrola i testowanie systemu uziemienia

- Wymiana dławika kablowego na materiały odporne na korozję

- Ulepszone procedury i harmonogramy konserwacji

- Szkolenie pracowników w zakresie procedur bezpieczeństwa elektrycznego

Wymagania regulacyjne i standardowe

Wymagania OSHA (29 CFR 1910.304):

Normy dotyczące systemu uziemienia:

- Wymagania dotyczące przewodu uziemiającego urządzenia

- Specyfikacje systemu elektrod uziemiających

- Wymagania dotyczące łączenia elementów metalowych

- Obowiązki w zakresie testowania i konserwacji

NFPA 70 (Krajowy Kodeks Elektryczny):

Artykuł 250 - Uziemienie i połączenie3:

- Wymagania dotyczące uziemienia systemu

- Specyfikacje uziemienia sprzętu

- Systemy elektrod uziemiających

- Łączenie elementów metalowych

Międzynarodowe standardy:

IEC 60364 - Instalacje elektryczne:

- Klasyfikacje systemów uziemienia (TN, TT, IT)

- Ochrona przed porażeniem prądem elektrycznym

- Wymagania dotyczące wyrównania potencjałów

- Procedury instalacji i testowania

Rozważania specyficzne dla branży

Niebezpieczne lokalizacje:

- Zwiększone wymagania dotyczące łączenia w celu zapobiegania wybuchom

- Iskrobezpieczne uziemienie systemu

- Środki kontroli elektryczności statycznej

- Specjalne uziemienie dla atmosfer łatwopalnych

Morskie i przybrzeżne:

- Integracja systemu ochrony katodowej

- Obawy związane z korozją w słonym środowisku

- Ochrona odgromowa odsłoniętych konstrukcji

- Systemy uziemienia transformatorów izolacyjnych

Centra danych i obiekty IT:

- Uziemienie odniesienia sygnału dla ochrony sprzętu

- Jakość zasilania i kompatybilność elektromagnetyczna

- Izolowane uziemienie dla wrażliwego sprzętu

- Koordynacja urządzeń przeciwprzepięciowych

Jak dławiki kablowe zapewniają odpowiednią ciągłość elektryczną?

Dławiki kablowe są kluczowymi elementami w utrzymaniu integralności systemu uziemienia - niewłaściwy dobór lub instalacja mogą tworzyć niebezpieczne połączenia o wysokiej rezystancji.

Dławiki kablowe zapewniają ciągłość elektryczną poprzez bezpośredni kontakt metal-metal pomiędzy pancerzem kabla, korpusem dławika i obudową urządzenia, przy jednoczesnym zachowaniu szczelności środowiskowej i mechanicznej retencji kabla we wszystkich warunkach pracy.

Mechanizmy uziemienia dławika kablowego

Opancerzone systemy kablowe:

Pancerz z drutu stalowego (SWA):

- Ciągła metalowa ścieżka od źródła do obciążenia

- Zaciski dławika kablowego zapewniające połączenie uziemiające

- Wiele żył tworzy nadmiarowe ścieżki prądowe

- Ochrona antykorozyjna zapewnia długoterminową ciągłość

Aluminiowy pancerz druciany (AWA):

- Lżejsza alternatywa dla pancerzy stalowych

- Wymaga kompatybilnych aluminiowych dławików kablowych

- Zapobieganie korozji galwanicznej między różnymi metalami

- Zwiększona przewodność w porównaniu do pancerzy stalowych

Plecione systemy osłon:

- Elastyczny metalowy oplot na rdzeniu kabla

- Odporność na zakłócenia o wysokiej częstotliwości

- Wymaga odpowiedniego zakończenia dla skuteczności uziemienia

- Specjalne dławiki przeznaczone do zakończenia oplotu

Metody podłączania uziemienia

Bezpośrednie zakończenie pancerza:

Dławiki typu kompresyjnego:

- Mechaniczne zaciski kompresyjne do korpusu dławnicy

- Styk metal-metal zapewnia niską rezystancję

- Równomierny rozkład ciśnienia zapobiega powstawaniu gorących punktów

- Uszczelnienie pogodowe zapewnia integralność połączenia

Dławiki typu barierowego:

- Fizyczna bariera zapobiega przemieszczaniu się nici pancerza

- Stałe zakończenie w warunkach wibracji

- Zwiększona wytrzymałość na wyciąganie

- Odpowiedni do zastosowań w warunkach wysokiego obciążenia

Pośrednie metody uziemienia:

Oddzielne przewody uziemiające:

- Niezależny przewód uziemiający urządzenia (EGC)

- Zakończone na dedykowanym zacisku uziemiającym

- Ochrona zapasowa w przypadku awarii ciągłości uzbrojenia

- Wymagane dla niemetalowych systemów kablowych

Zworki łączące:

- Zewnętrzne połączenie między dławnicą a obudową

- Zapewnia nadmiarową ścieżkę uziemienia

- Uwzględnia różnice w rozszerzalności cieplnej

- Ułatwia testowanie i konserwację

Wybór materiałów do uziemienia

Materiały przewodzące:

Stopy mosiądzu:

- Doskonała przewodność elektryczna

- Odporność na korozję w większości środowisk

- Kompatybilny z przewodami miedzianymi i aluminiowymi

- Dostępne w wersjach bezołowiowych zgodnych z RoHS

Stal nierdzewna:

- Doskonała odporność na korozję

- Wytrzymałość mechaniczna w trudnych warunkach

- Niższa przewodność niż mosiądzu, ale odpowiednia do uziemienia

- Gatunki niemagnetyczne dostępne do zastosowań specjalnych

Stopy aluminium:

- Lekki dla aplikacji wrażliwych na wagę

- Dobra przewodność i odporność na korozję

- Wymaga odpowiedniej obróbki powierzchni

- Kompatybilny z aluminiowym pancerzem kabla

Obróbka galwaniczna i powierzchniowa:

Niklowanie:

- Zwiększona ochrona przed korozją

- Utrzymuje przewodność przez długi czas

- Kompatybilny z większością materiałów kabli

- Standardowa obróbka do zastosowań morskich

Cynowanie:

- Zapobiega utlenianiu metali nieszlachetnych

- Doskonała lutowność w razie potrzeby

- Ekonomiczna metoda ochrony

- Nadaje się do większości środowisk przemysłowych

Względy środowiskowe

Zapobieganie korozji:

Kompatybilność galwaniczna:

- Dopasowanie materiału dławika do pancerza kabla

- Unikanie kombinacji różnych metali

- Używanie podkładek izolacyjnych w razie potrzeby

- Nakładanie powłok ochronnych

Ochrona przed wilgocią:

- Uszczelnienie środowiskowe zapobiega przedostawaniu się wody

- Materiały i zabiegi odporne na korozję

- Właściwy projekt drenażu i wentylacji

- Regularna kontrola i konserwacja

Wpływ temperatury:

Rozszerzalność cieplna:

- Różne szybkości rozszerzania mogą powodować naprężenia w połączeniach

- Elastyczna konstrukcja połączenia umożliwia ruch

- Zaciski sprężynowe utrzymują docisk styków

- Testy odporności na cykliczne zmiany temperatury potwierdzają wydajność

Zastosowania wysokotemperaturowe:

- Specjalne stopy do pracy w podwyższonych temperaturach

- Zwiększona odporność na utlenianie

- Wytrzymałość na cykle termiczne

- Kompatybilność materiałów izolacyjnych

Wymagania dotyczące rezystancji połączenia

Dopuszczalne wartości rezystancji:

Wymagania NFPA 70:

- Rezystancja przewodu uziemiającego urządzenia ≤ 25 omów

- Rezystancja zworki łączącej ≤ 0,1 oma

- Rezystancja połączenia ≤ 0,05 oma

- Całkowita rezystancja ścieżki umożliwia działanie urządzenia ochronnego

Standardy testowania:

- IEEE 142 - Uziemienie przemysłowych i komercyjnych systemów zasilania

- IEEE 80 - Przewodnik dotyczący bezpieczeństwa uziemienia podstacji prądu przemiennego

- IEC 61936 - Instalacje elektroenergetyczne przekraczające 1 kV AC

Techniki pomiarowe:

- Czteroprzewodowy pomiar rezystancji4 dla dokładności

- Testowanie impedancji AC pod kątem wpływu częstotliwości

- Testowanie prądu zwarcia doziemnego

- Pomiary potencjału dotykowego i krokowego

W Bepto nasze dławiki kablowe są projektowane i testowane w celu zapewnienia niezawodnych połączeń uziemiających o wartościach rezystancji znacznie poniżej wymagań branżowych, zapewniając długoterminowe bezpieczeństwo elektryczne i integralność systemu.

Jakie są podstawowe wymagania dotyczące instalacji i testowania?

Prawidłowa instalacja i testowanie mają kluczowe znaczenie dla skuteczności systemu uziemienia - skróty w tych obszarach mogą stanowić zagrożenie dla życia.

Pomyślna instalacja uziemienia wymaga odpowiedniego przygotowania kabla, prawidłowego zastosowania momentu obrotowego, weryfikacji szczelności środowiskowej i kompleksowych testów przy użyciu skalibrowanych przyrządów w celu sprawdzenia wartości rezystancji i ciągłości we wszystkich warunkach pracy.

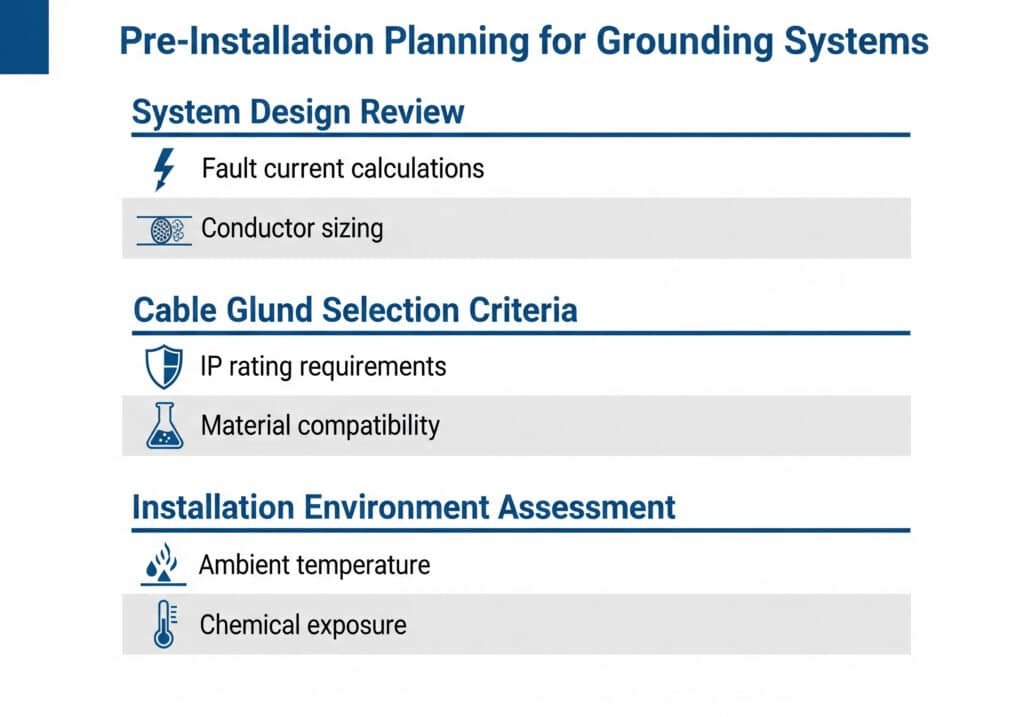

Planowanie przed instalacją

Przegląd projektu systemu:

Analiza systemu uziemienia:

- Przegląd i weryfikacja schematów jednokreskowych

- Adekwatność systemu elektrod uziemiających

- Obliczenia prądu zwarcia i koordynacja urządzeń zabezpieczających

- Weryfikacja rozmiaru przewodu uziemiającego urządzenia

- Identyfikacja wymagań dotyczących wiązania

Kryteria wyboru dławika kablowego:

- Kompatybilność typu kabla i konstrukcji pancerza

- Warunki środowiskowe i wymagania dotyczące stopnia ochrony IP

- Obciążalność prądowa i wartości znamionowe prądu zwarciowego

- Kompatybilność materiałowa i odporność na korozję

- Wytrzymałość mechaniczna i odporność na wibracje

Ocena środowiska instalacji:

- Zakresy temperatur otoczenia i cykle termiczne

- Warunki narażenia na wilgoć, chemikalia i promieniowanie UV

- Czynniki wibracji i naprężeń mechanicznych

- Dostępność na potrzeby konserwacji i testowania

- Przyszłe wymagania dotyczące rozbudowy i modyfikacji

Procedury przygotowania kabli

Przygotowanie kabla pancernego:

Kable w pancerzu z drutu stalowego (SWA):

- Cięcie kabli: Używaj odpowiednich narzędzi, aby zapobiec uszkodzeniu pancerza

- Usuwanie pancerza: Usunąć precyzyjną długość w celu połączenia z dławikiem

- Czyszczenie pancerza: Usunąć oleje i pozostałości po cięciu

- Separacja pasm: Zapewnienie indywidualnego ruchu przewodu

- Przygotowanie rdzenia: Usunąć izolację do wymaganej długości

Kable z aluminiowym pancerzem (AWA):

- Specjalne narzędzia tnące: Zapobieganie deformacji aluminiowych pasm

- Usuwanie tlenków: Wyczyść powierzchnie aluminiowe, aby zapewnić dobry kontakt

- Związek przeciwutleniający: Zastosuj, aby zapobiec utlenianiu w przyszłości

- Delikatna obsługa: Unikaj łamania aluminiowych żył

- Natychmiastowa instalacja: Minimalizacja czasu ekspozycji

Kable z plecionym ekranem:

- Przygotowanie warkocza: Odchylenie płaszcza kabla

- Tuleja zakończeniowa: Użyj odpowiedniego złącza do oplotu

- Ciśnienie kontaktowe: Zapewnienie równomiernej kompresji

- Ciągłość ekranu: Sprawdzić połączenie elektryczne

- Odciążenie: Zapobieganie uszkodzeniom warkocza spowodowanym ruchem

Najlepsze praktyki instalacji

Instalacja mechaniczna:

Wymagania dotyczące momentu obrotowego:

- Dokładnie przestrzegaj specyfikacji producenta

- Używaj skalibrowanych kluczy dynamometrycznych

- Zastosuj moment obrotowy w odpowiedniej kolejności

- Ponowne sprawdzenie po cyklu termicznym

- Dokumentowanie wszystkich wartości momentu obrotowego

Zaangażowanie w wątek:

- Minimum 5 pełnych gwintów dla dławnic stalowych

- Użyj uszczelniacza do gwintów odpowiedniego do zastosowania

- Unikaj nadmiernego dokręcania, które uszkadza gwinty

- Sprawdź, czy uszczelka jest odpowiednio ściśnięta

- Weryfikacja szczelności środowiskowej

Weryfikacja połączenia elektrycznego:

Testowanie ciągłości:

- Przetestuj ciągłość pancerza kabla przed instalacją

- Sprawdzić połączenie dławnicy z obudową

- Sprawdzanie ciągłości całego systemu

- Test pod obciążeniem mechanicznym

- Dokumentowanie wszystkich pomiarów

Pomiar rezystancji:

- Zastosowanie czteroprzewodowej techniki pomiarowej

- Test na wielu poziomach prądu

- Weryfikacja stabilności w czasie

- Porównanie z wymaganiami projektowymi

- Rejestrowanie wartości bazowych do wykorzystania w przyszłości

Procedury i standardy testowania

Wstępne testy akceptacyjne:

Testowanie rezystancji izolacji:

- Test między przewodami a masą

- Zastosuj odpowiednie napięcia testowe

- Spełniają minimalne wymagania dotyczące odporności

- Test przed i po instalacji

- Dokumentowanie warunków środowiskowych

Testowanie prądu zwarcia doziemnego:

- Sprawdzić działanie urządzenia zabezpieczającego

- Pomiar rzeczywistych poziomów prądu zwarciowego

- Sprawdź czasy rozliczeń

- Sprawdź poprawność ustawień koordynacji

- Test w różnych warunkach systemowych

Wymagania dotyczące bieżących testów:

Harmonogram przeglądów okresowych:

- Kontrola wzrokowa: Co miesiąc lub co kwartał

- Testy odporności: Co rok lub co dwa lata

- Obrazowanie termiczne: Corocznie dla systemów krytycznych

- Integralność mechaniczna: Podczas przerw konserwacyjnych

- Przegląd dokumentacji: Ciągły

Wymagania dotyczące sprzętu testowego:

Skalibrowane instrumenty:

- Multimetry cyfrowe o dokładności 0,1%

- Mikroomomierze do pomiarów niskiej rezystancji

- Testery rezystancji izolacji (meggery)

- Sprzęt do wstrzykiwania prądu zwarcia doziemnego

- Kamery termowizyjne

Typowe błędy instalacji

Z mojego doświadczenia w pomaganiu Sarze i innym inspektorom ds. bezpieczeństwa w badaniu awarii uziemienia wynika, że te błędy instalacyjne powodują najwięcej problemów:

Nieodpowiednie przygotowanie kabla:

- Niewystarczająca długość usuwania pancerza

- Uszkodzone pasma pancerza podczas przygotowania

- Zanieczyszczone powierzchnie połączeń

- Niewłaściwe przygotowanie przewodu rdzenia

- Brakujące zabiegi przeciwutleniające

Nieprawidłowe procedury instalacji:

- Nieprawidłowe wartości momentu obrotowego lub sekwencje

- Niewystarczające zaangażowanie gwintu

- Uszkodzone uszczelki lub uszczelnienia

- Mieszane kombinacje materiałów

- Niska jakość wykonania

Testowanie skrótów:

- Pominięty test ciągłości

- Nieodpowiednie pomiary rezystancji

- Brakująca dokumentacja

- Nieskalibrowany sprzęt testowy

- Niekompletne procedury testowe

Wymagania dotyczące dokumentacji

Zapisy instalacji:

Wymagana dokumentacja:

- Arkusze specyfikacji dławików kablowych

- Zgodność z procedurą instalacji

- Rejestry wartości momentu obrotowego

- Wyniki testów i pomiarów

- Certyfikaty materiałowe i identyfikowalność

- Rejestry kwalifikacji pracowników

Dokumentacja testowa:

Zawartość raportu z testu:

- Certyfikaty kalibracji urządzeń testowych

- Warunki środowiskowe podczas testów

- Kompletne dane pomiarowe

- Kryteria zaliczenia/niezaliczenia i wyniki

- Podjęte działania naprawcze

- Podpisy i daty inspektorów

Zapisy dotyczące konserwacji:

Bieżąca dokumentacja:

- Wyniki kontroli okresowych

- Trendy w pomiarach rezystancji

- Korygujące działania konserwacyjne

- Rejestry wymiany podzespołów

- Dokumentacja modyfikacji systemu

Procedury zapewnienia jakości

Weryfikacja instalacji:

Kontrola wielopunktowa:

- Weryfikacja materiałów pod kątem specyfikacji

- Kontrola zgodności procedury instalacji

- Ocena jakości wykonania

- Weryfikacja procedury testowej

- Przegląd kompletności dokumentacji

Niezależna weryfikacja:

- Kontrola systemów o znaczeniu krytycznym przez stronę trzecią

- Wzajemna weryfikacja wyników testów

- Zatwierdzenie pracy przez nadzór

- Testy akceptacyjne klienta

- Gotowość do inspekcji regulacyjnych

W Bepto zapewniamy kompleksowe wsparcie instalacyjne, w tym szczegółowe procedury, programy szkoleniowe i pomoc techniczną, aby zapewnić prawidłową instalację systemu uziemienia i długoterminową niezawodność.

Jak utrzymać długoterminową integralność systemu uziemienia?

Systemy uziemienia z czasem ulegają degradacji bez odpowiedniej konserwacji - to, co zaczyna się jako bezpieczna instalacja, może stać się śmiertelnym zagrożeniem.

Skuteczna konserwacja uziemienia wymaga regularnych inspekcji wizualnych, okresowych testów rezystancji, monitorowania środowiska i proaktywnej wymiany uszkodzonych komponentów, zanim zagrożą one bezpieczeństwu i niezawodności systemu.

Mechanizmy degradacji i sygnały ostrzegawcze

Uszkodzenia związane z korozją:

- Występuje między różnymi metalami w obecności elektrolitu

- Tworzy połączenia o wysokiej rezystancji w czasie

- Często ukryte w dławikach kablowych i połączeniach

- Przyspieszone przez wilgoć, sól i narażenie chemiczne

- Zapobieganie wymaga kompatybilności materiałowej i powłok ochronnych

Korozja środowiskowa:

- Ogólne utlenianie elementów metalowych

- Korozja wżerowa w środowisku chlorkowym

- Pękanie korozyjne naprężeniowe pod obciążeniem mechanicznym

- Korozja pod wpływem mikrobiologicznym (MIC)

- Degradacja powłok ochronnych pod wpływem promieniowania UV

Wizualne znaki ostrzegawcze:

- Przebarwienia lub plamy wokół połączeń

- Białe, zielone lub rdzawe osady

- Pęknięte lub uszkodzone powłoki ochronne

- Luźny lub uszkodzony sprzęt

- Dowody na wnikanie wilgoci

Degradacja mechaniczna:

Efekty cyklu termicznego:

- Połączenia naprężeń rozszerzających i kurczących

- Z czasem luzuje połączenia gwintowe

- Powoduje pękanie zmęczeniowe materiałów

- Niszczy uszczelki i materiały uszczelniające

- Tworzy przerywane połączenia o wysokiej rezystancji

Wibracje i ruch:

- Poluzowuje połączenia mechaniczne

- Powoduje korozję cierną na powierzchniach styku

- Przerywa żyły w pancerzu kabla

- Uszkodzenie wewnętrznych elementów dławika kablowego

- Tworzy punkty koncentracji naprężeń

Procedury i częstotliwość inspekcji

Protokoły kontroli wizualnej:

Comiesięczne inspekcje:

- Sprawdzić pod kątem widocznej korozji lub uszkodzeń

- Weryfikacja integralności uszczelnienia środowiskowego

- Poszukaj luźnego sprzętu lub połączeń

- Sprawdź, czy kable są odpowiednio podparte i odciążone

- Dokumentowanie wszelkich zmian w stosunku do poprzednich inspekcji

Szczegółowe inspekcje kwartalne:

- Zdejmij osłony w celu sprawdzenia podzespołów wewnętrznych

- Sprawdź moment dokręcenia dostępnych połączeń

- Sprawdź poprawność połączeń przewodu uziemiającego

- Sprawdzić stan pancerza kabla

- Test skuteczności uszczelnienia środowiskowego

Coroczne kompleksowe inspekcje:

- Pełny przegląd dokumentacji systemu

- Obrazowanie termiczne wszystkich połączeń

- Szczegółowe pomiary rezystancji

- Testowanie integralności mechanicznej

- Ocena stanu środowiska

Programy testowania i pomiarów

Wymagania dotyczące testów odporności:

Częstotliwość testu:

- Krytyczne systemy bezpieczeństwa: Co pół roku

- Ogólny sprzęt przemysłowy: Rocznie

- Aplikacje niekrytyczne: Co 2-3 lata

- Po każdej modyfikacji systemu: Natychmiast

- Po wystąpieniu zdarzeń środowiskowych: W razie potrzeby

Techniki pomiarowe:

Czteroprzewodowy test rezystancji:

- Eliminuje błędy rezystancji przewodu testowego

- Zapewnia dokładne pomiary niskiej rezystancji

- Wymagane dla wartości rezystancji poniżej 1 oma

- Wykorzystuje oddzielne połączenia prądowe i napięciowe

- Skalibrowane instrumenty są niezbędne dla zapewnienia dokładności

Testowanie prądu zwarcia doziemnego:

- Weryfikuje działanie urządzenia ochronnego

- Testuje rzeczywiste ścieżki prądu zwarciowego

- Weryfikacja założeń projektowych systemu

- Identyfikuje połączenia o wysokiej impedancji

- Zapewnia skuteczność ochrony pracowników

Trendy i analizy:

Zarządzanie danymi:

- Zachowanie historycznych pomiarów rezystancji

- Śledzenie trendów w czasie

- Wczesna identyfikacja połączeń ulegających degradacji

- Porównanie z kryteriami akceptacji

- Planowanie prewencyjnych działań konserwacyjnych

Konserwacja predykcyjna:

- Ustalenie pomiarów bazowych

- Ustawianie progów alarmowych dla zmian

- Zaplanuj konserwację przed awarią

- Optymalizacja częstotliwości inspekcji

- Ograniczenie nieplanowanych przestojów

Strategie konserwacji zapobiegawczej

Programy wymiany komponentów:

Zaplanowana wymiana:

- Regularna wymiana uszczelek i uszczelnień

- Zaktualizowane dławiki kablowe o ulepszonej konstrukcji

- Modernizacja do materiałów odpornych na korozję

- Wymiana starzejących się kabli i połączeń

- Modernizacja systemów ochrony

Wymiana na podstawie stanu:

- Wymień, gdy rezystancja przekroczy limit

- Wymiana komponentów wykazujących korozję

- Aktualizacja po szkodach środowiskowych

- Aktualizacja po wprowadzeniu zmian w kodzie

- Wymiana przestarzałego sprzętu

Ochrona środowiska:

Zapobieganie korozji:

- Regularne nakładanie powłok ochronnych

- W razie potrzeby stosować inhibitory korozji

- Poprawa drenażu i wentylacji

- Kontrola wilgotności i temperatury

- Eliminacja sprzężeń galwanicznych

Kontrola wilgotności:

- Utrzymanie szczelności środowiskowej

- Ulepszona konstrukcja obudowy

- Dodaj systemy odwadniające

- W stosownych przypadkach należy używać środków osuszających

- Monitorowanie poziomu wilgotności

Dokumentacja i zapisy dotyczące konserwacji

Wymagania dotyczące prowadzenia dokumentacji:

Dokumentacja kontroli:

- Data, godzina i identyfikacja inspektora

- Warunki środowiskowe podczas inspekcji

- Szczegółowe ustalenia i obserwacje

- Dokumentacja fotograficzna warunków

- Podjęte lub zalecane działania naprawcze

Wyniki testu:

- Identyfikacja skalibrowanego urządzenia

- Kompletne dane pomiarowe

- Warunki i procedury testowe

- Porównanie z kryteriami akceptacji

- Analiza trendów i zalecenia

Działania konserwacyjne:

- Wykonana praca i użyte materiały

- Kwalifikacje i szkolenia personelu

- Kontrola i weryfikacja jakości

- Śledzenie kosztów i zarządzanie budżetem

- Informacje o gwarancji i rękojmi

Reagowanie w sytuacjach awaryjnych i badanie awarii

Procedury reagowania na incydenty:

Działania natychmiastowe:

- Bezpieczeństwo personelu na pierwszym miejscu

- Odłącz zasilanie dotkniętych systemów, jeśli jest to bezpieczne

- Izolacja uszkodzonych obszarów

- Dokumentowanie miejsca zdarzenia

- Powiadomić odpowiednie władze

Proces dochodzenia:

- Zachowanie dowodów do analizy

- Przeprowadzenie analizy przyczyn źródłowych

- Przegląd dokumentacji serwisowej

- Wywiad z zaangażowanym personelem

- Identyfikacja czynników przyczyniających się

Działania naprawcze:

- Naprawa bezpośrednich zagrożeń bezpieczeństwa

- Wdrożenie tymczasowych środków ochronnych

- Opracowanie trwałych rozwiązań

- Aktualizacja procedur i szkolenia

- Zapobieganie nawrotom poprzez zmiany w projekcie

Wymagania dotyczące szkoleń i kompetencji

Kwalifikacje personelu:

Pracownicy elektryczni:

- Szkolenie w zakresie bezpieczeństwa elektrycznego NFPA 70E

- Świadomość zagrożenia łukiem elektrycznym

- Procedury blokowania/oznaczania

- Stosowanie środków ochrony indywidualnej

- Procedury reagowania kryzysowego

Technicy utrzymania ruchu:

- Zasady systemu uziemienia

- Działanie sprzętu testującego

- Procedury instalacji

- Techniki rozwiązywania problemów

- Wymagania dotyczące dokumentacji

Funkcjonariusze ds. bezpieczeństwa:

- Wymogi zgodności z przepisami

- Identyfikacja i ocena zagrożeń

- Techniki badania incydentów

- Rozwój programu szkoleniowego

- Procedury audytu i kontroli

Analiza kosztów i korzyści programów serwisowych

Sarah's Plant Maintenance Program:

Roczna inwestycja w utrzymanie:

- Robocizna związana z inspekcją: $15,000

- Sprzęt testujący i kalibracja: $8,000

- Zapobiegawcza wymiana podzespołów: $12,000

- Szkolenie i certyfikacja: $5,000

- Całkowity roczny koszt: $40,000

Uniknięte koszty:

- Zapobieganie wypadkom elektrycznym: $500,000+ potencjał

- Uniknięte uszkodzenia sprzętu: $100,000 rocznie

- Mniej nieplanowanych przestojów: $200,000 rocznie

- Niższe składki ubezpieczeniowe: $25,000 rocznie

- Całkowite uniknięte koszty: $825,000+ rocznie

ROI: 1,960%

Redukcja ryzyka: 95% mniej incydentów elektrycznych

Wnioski

Prawidłowe połączenie elektryczne i uziemienie za pomocą dławików kablowych ma zasadnicze znaczenie dla bezpieczeństwa przemysłowego - systematyczne programy konserwacji i testowania chronią życie, zapewniając jednocześnie wyjątkowe zyski finansowe dzięki zapobieganiu wypadkom i ochronie sprzętu.

Często zadawane pytania dotyczące łączenia i uziemiania elektrycznego za pomocą dławików kablowych

P: Jaka jest różnica między łączeniem a uziemieniem w dławikach kablowych?

O: Łączenie łączy metalowe komponenty (takie jak pancerz kabla przez dławik do obudowy) w celu zapewnienia równego potencjału elektrycznego, podczas gdy uziemienie łączy cały system z ziemią. Oba są wymagane - łączenie zapobiega różnicom napięć między komponentami, podczas gdy uziemienie zapewnia ścieżkę prądu zwarciowego.

P: Jak często należy testować rezystancję systemu uziemienia?

O: Krytyczne systemy bezpieczeństwa powinny być testowane co pół roku, ogólny sprzęt przemysłowy co rok, a aplikacje niekrytyczne co 2-3 lata. Testy należy zawsze przeprowadzać natychmiast po wszelkich modyfikacjach systemu lub zdarzeniach środowiskowych, które mogą mieć wpływ na integralność uziemienia.

P: Jakie wartości rezystancji wskazują na problem z uziemieniem?

O: Rezystancja przewodu uziemiającego urządzenia powinna wynosić ≤25 omów, rezystancja zwory łączącej ≤0,1 oma, a rezystancja połączenia ≤0,05 oma. Co ważniejsze, rezystancja powinna pozostać stabilna w czasie - tendencje wzrostowe wskazują na rozwijające się problemy wymagające zbadania.

P: Czy mogę używać aluminiowych dławików kablowych z kablami w pancerzu z drutu stalowego?

O: Stwarza to ryzyko korozji galwanicznej ze względu na różne metale. Należy stosować dławnice stalowe lub ze stali nierdzewnej z pancerzem z drutu stalowego lub dławnice aluminiowe z pancerzem z drutu aluminiowego. Jeśli mieszanie jest nieuniknione, należy zastosować odpowiednie środki izolacji i ochrony przed korozją.

P: Co powinienem zrobić, jeśli znajdę wysoką rezystancję w połączeniu dławika kablowego?

O: Najpierw należy zapewnić bezpieczeństwo personelu poprzez odłączenie zasilania, jeśli to możliwe. Następnie sprawdź przyczynę - często jest to korozja, luźne połączenia lub uszkodzone komponenty. Oczyść i ponownie dokręć połączenia, jeśli jest to bezpieczne, lub wymień dławik kablowy, jeśli stwierdzono uszkodzenie. Po naprawie należy zawsze przeprowadzić ponowny test i udokumentować działania naprawcze.

-

Zapoznaj się z podstawowymi zasadami bezpieczeństwa elektrycznego i uziemienia systemu według OSHA. ↩

-

Dowiedz się, jak niebezpieczne gradienty napięcia mogą wystąpić w ziemi podczas awarii elektrycznej. ↩

-

Zapoznaj się ze szczegółowymi wymaganiami dotyczącymi uziemienia i połączenia, określonymi w National Electrical Code. ↩

-

Dowiedz się, dlaczego metoda czteroprzewodowa (Kelvina) zapewnia bardzo dokładne pomiary niskiej rezystancji. ↩

-

Zrozumienie procesu elektrochemicznego, który powoduje przyspieszoną korozję między różnymi metalami. ↩