Awarie sprzętu spowodowane gorszymi dławikami kablowymi powodują katastrofalne w skutkach przestoje produkcyjne. Pojedyncze nieudane połączenie może kaskadowo doprowadzić do awarii w całym zakładzie. przestój1 kosztujące tysiące za minutę.

Niezawodne dławiki kablowe zapobiegają 85-95% przestojom związanym z połączeniami, utrzymując integralność uszczelnienia, zapobiegając wnikaniu wilgoci i zapewniając ciągłą wydajność elektryczną we wszystkich warunkach pracy.

Hassan zadzwonił do mnie o 2 nad ranem w zeszłym miesiącu - główny panel sterowania jego rafinerii został zalany z powodu awarii dławika kablowego $12, co spowodowało zatrzymanie produkcji o wartości $2,3 miliona.

Spis treści

- Co sprawia, że przestoje są tak kosztowne w nowoczesnych operacjach przemysłowych?

- W jaki sposób awarie dławików kablowych faktycznie powodują wyłączenia całego systemu?

- Które branże borykają się z najwyższymi kosztami przestojów spowodowanych awariami połączeń?

- Jaki zwrot z inwestycji zapewniają niezawodne dławiki kablowe w porównaniu z ryzykiem przestojów?

Co sprawia, że przestoje są tak kosztowne w nowoczesnych operacjach przemysłowych?

Nowoczesne, zautomatyzowane obiekty stwarzają ogromne ryzyko finansowe, w którym każda minuta przestoju przekłada się na znaczną utratę przychodów i zakłócenia operacyjne.

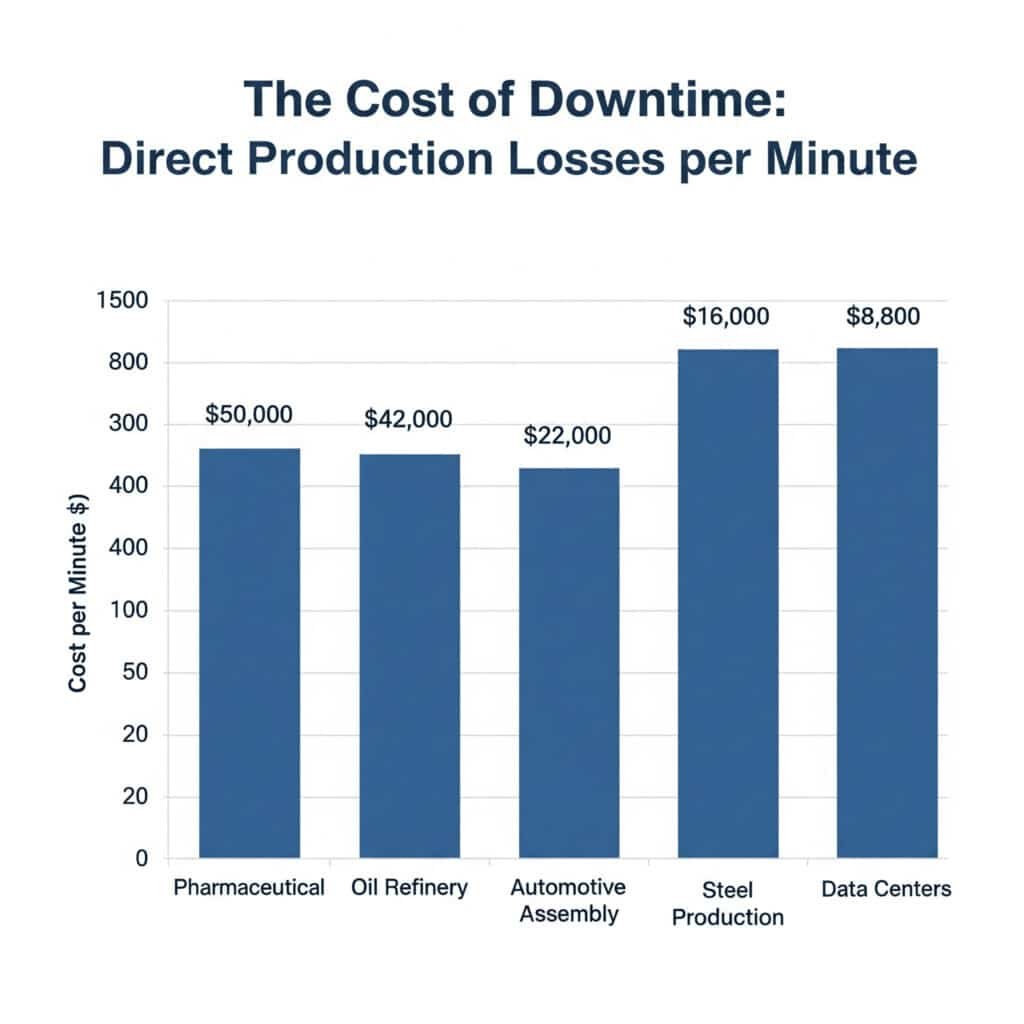

Koszty przestojów w przemyśle wahają się od $50,000-500,000 na godzinę ze względu na utratę produkcji, nieefektywność pracy, koszty rozruchu i kaskadowy wpływ na łańcuch dostaw, który zwielokrotnia początkowy koszt awarii.

Anatomia kosztów przestojów

Bezpośrednie straty produkcyjne

Obliczenie wpływu na przychody:

- Montaż w branży motoryzacyjnej: $22,000 na minutę

- Rafineria ropy naftowej: $42,000 na minutę

- Produkcja stali: $16,000 na minutę

- Farmaceutyczny: $50,000 na minutę

- Centra danych: $8,800 na minutę

Mnożenie kosztów pracy

Gdy produkcja ustaje, koszty pracy nie ulegają zmianie:

| Dział | Wpływ na koszty bezczynności | Typowa stawka godzinowa |

|---|---|---|

| Operatorzy produkcji | 100% nadal opłacony | $35-65/h × 50 pracowników |

| Zespoły serwisowe | 150% (stawki za nadgodziny) | $45-85/godz. × 15 pracowników |

| Nadzór nad zarządzaniem | 100% nadal opłacony | $75-150/godz. × 10 pracowników |

| Kontrola jakości | 100% nadal opłacony | $40-70/h × 8 pracowników |

Koszty uruchomienia i odzyskiwania

Ukryte wydatki podczas restartu:

- Wzrost kosztów energii200-400% normalne zużycie energii podczas uruchamiania

- Odpady materiałowe: Produkty poza specyfikacją podczas stabilizacji

- Obciążenie sprzętu: Przyspieszone zużycie w wyniku cykli termicznych

- Testowanie jakości: Rozszerzona walidacja przed normalną produkcją

Doświadczenie edukacyjne Hassana $2.3 Million

Podział przestojów rafinerii Hassana ilustruje zwielokrotnienie kosztów:

Początkowa awaria:

- Uszkodzony dławik kablowy: koszt komponentu $12

- Wnikanie wilgoci do panelu sterowania

- Automatyczne wyłączenie bezpieczeństwa

Efekt kaskadowy:

- Godzina 1: Mobilizacja zespołu reagowania kryzysowego ($15,000)

- Godziny 2-4: Diagnostyka i zakup części ($45,000)

- Godziny 5-8: Naprawa i osuszanie systemu ($35,000)

- Godziny 9-12: Uruchomienie i stabilizacja ($85,000)

- Utracona produkcja: 12 godzin × $180,000/h = $2,160,000

Całkowity koszt: $2,340,000 za awarię komponentu $12 😱

Benchmarki branżowe dla kosztów przestojów

Sektory produkcyjne

| Przemysł | Średni koszt godzinowy | Scenariusze kosztów szczytowych | Główne sterowniki |

|---|---|---|---|

| Motoryzacja | $1.3M | $2.8M | Produkcja dokładnie na czas2 |

| Ropa i gaz | $2.1M | $5.2M | Wyłączenia bezpieczeństwa |

| Stal | $890K | $1.8M | Zakłócenie procesu termicznego |

| Chemiczny | $1.6M | $3.4M | Straty w procesie wsadowym |

| Przetwarzanie żywności | $650K | $1.2M | Psucie się i zanieczyszczenie |

Sektory usług

| Przemysł | Średni koszt godzinowy | Scenariusze kosztów szczytowych | Główne sterowniki |

|---|---|---|---|

| Centra danych | $740K | $2.1M | Kary SLA |

| Szpitale | $450K | $1.8M | Bezpieczeństwo pacjentów |

| Lotniska | $320K | $950K | Opóźnienia lotów |

| Usługi finansowe | $2.8M | $8.5M | Straty handlowe |

Efekt mnożnikowy

Zakłócenie łańcucha dostaw

Zamknięcie fabryki samochodów Davida pokazuje efekty kaskadowe:

- Podstawowy wpływ: $1,3M/h strat produkcyjnych

- Kary dla dostawców: $200K za opóźnienia w dostawie

- Kary dla klientów: $500K dla nieodebranych przesyłek

- Koszty zapasów: $150K w logistyce przyspieszonej

- Całkowity mnożnik2,2-krotny bezpośredni koszt przestoju

Reputacja i wpływ na klienta

Konsekwencje długoterminowe:

- Zaufanie klientów: 15-25% redukcja w przyszłych zamówieniach

- Składki ubezpieczeniowe: 10-20% wzrost dla roszczeń dotyczących niezawodności

- Kontrola regulacyjna: Dodatkowe inspekcje i koszty zapewnienia zgodności

- Morale pracowników: Stres i zmęczenie w nadgodzinach wpływające na produktywność

Ramy oceny ryzyka

Prawdopodobieństwo a analiza wpływu

Prawdopodobieństwo uszkodzenia dławika kablowego:

- Klasa standardowa2-5% roczny wskaźnik awaryjności

- Klasa przemysłowa: 0,5-1,5% roczny wskaźnik awaryjności

- Klasa premium: 0,1-0,5% roczny wskaźnik awaryjności

Przewidywany roczny koszt przestoju:

- Klasa standardowa: $50K-250K oczekiwana strata

- Klasa przemysłowa: oczekiwane straty $12.5K-75K

- Klasa premium: $2.5K-25K oczekiwana strata

Identyfikacja połączeń krytycznych

Punkty połączeń wysokiego ryzyka:

- Główne panele sterowania: Pojedynczy punkt awarii dla całego systemu

- Systemy bezpieczeństwa: Wyzwalacze zamknięcia regulacyjnego

- Pętle sterowania procesem: Bezpośredni wpływ na produkcję

- Systemy awaryjne: Konsekwencje dla bezpieczeństwa i środowiska

W jaki sposób awarie dławików kablowych faktycznie powodują wyłączenia całego systemu?

Zrozumienie mechanizmów awarii pomaga zidentyfikować strategie zapobiegawcze i uzasadnić inwestycje w niezawodne komponenty.

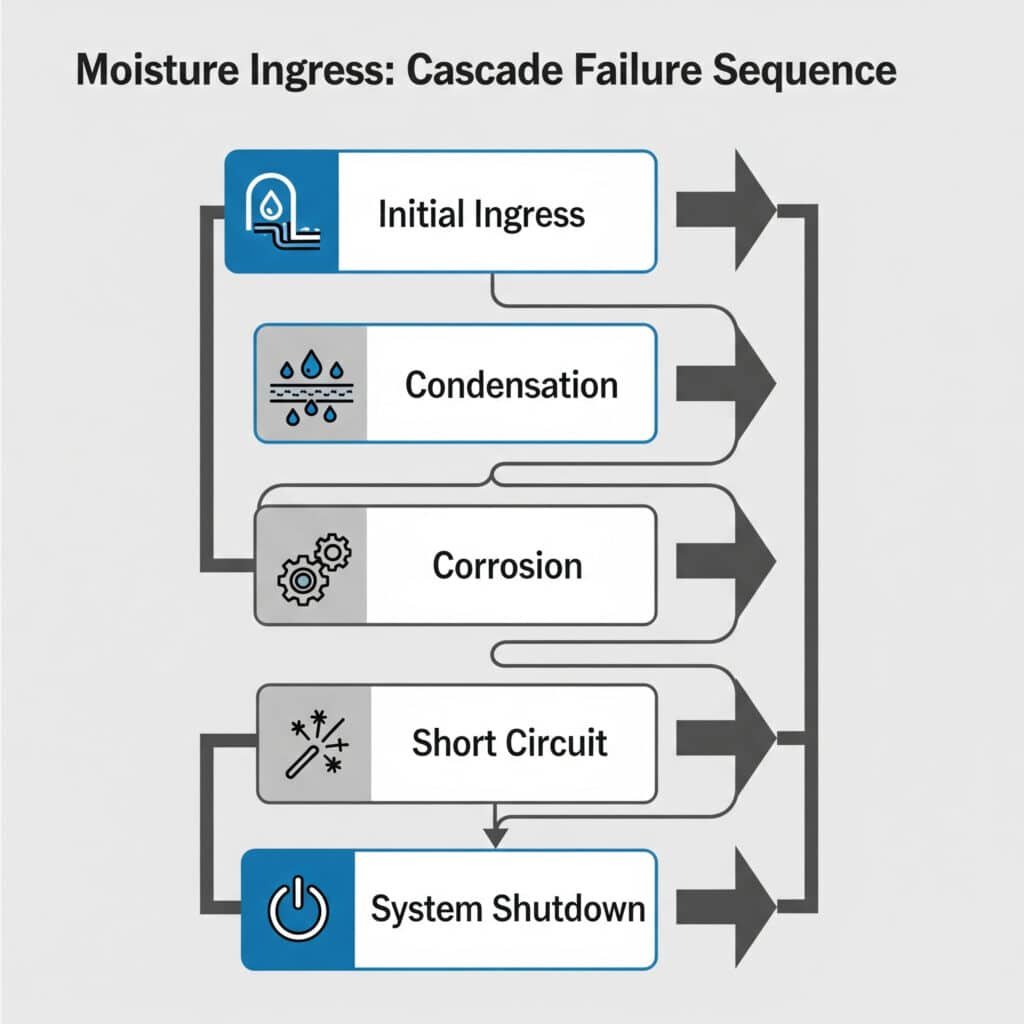

Awarie dławików kablowych powodują wyłączenia poprzez wnikanie wilgoci powodujące zwarcia, korozję powodującą zakłócenia sygnału i naprężenia mechaniczne prowadzące do utraty połączenia w krytycznych systemach sterowania.

Podstawowe mechanizmy awarii

Wnikanie wilgoci - cichy zabójca

Jak to się dzieje:

- Degradacja uszczelnienia: Promieniowanie UV, temperatura lub narażenie chemiczne

- Błędy instalacji: Niewłaściwy moment dokręcania lub brakujące uszczelki

- Cykl termiczny: Rozszerzanie/kurczenie luzujące uszczelki

- Wibracje: Stopniowe rozluźnienie w miarę upływu czasu

Kaskadowa sekwencja awarii:

- Wejście początkowe: Niewielkie ilości wilgoci dostają się do obudowy

- Kondensacja: Zmiany temperatury tworzą kropelki wody

- Korozja: Elementy metalowe zaczynają się utleniać

- Zwarcia: Połączenia elektryczne mostów wodnych

- Wyłączenie systemu: Systemy bezpieczeństwa uruchamiają wyłączenie ochronne

Analiza awarii w świecie rzeczywistym

Awaria panelu sterowania Hassana:

- Przyczyna źródłowa: Standardowa dławnica nylonowa z uszkodzoną uszczelką

- Środowisko: Instalacja na zewnątrz, cykliczne zmiany temperatury od -10°C do +45°C

- Tryb awarii: Uszczelka pękła po 18 miesiącach, umożliwiając wnikanie wilgoci

- Wykrywanie: Alarm 3 AM, gdy wilgoć spowodowała zwarcie obwodu sterowania 24 V

- Wpływ: Awaryjne wyłączenie całego pociągu rafineryjnego

Awarie związane z zakłóceniami elektrycznymi

Proces degradacji sygnału:

- Częściowe wnikanie wilgoci: Tworzy ścieżki przewodzące

- Pętle uziemienia3: Niepożądane połączenia elektryczne

- Szum sygnału: Zakłócenia sygnałów sterujących

- Fałszywe odczyty: Czujniki dostarczają nieprawidłowych danych

- Zamieszanie w systemie sterowania: Zautomatyzowane systemy podejmują błędne decyzje

Analiza trybów awarii według środowiska

Środowiska morskie

Czynniki przyspieszające awarię:

- Mgła solna: 10x szybsze tempo korozji

- Wilgotność: Stała wilgotność względna 80-95%

- Cykliczne zmiany temperatury: Ekstremalne dzienne wahania

- Wibracje: Działanie fal i wibracje silnika

Typowy harmonogram awarii:

- Standardowe gruczoły: 6-12 miesięcy

- Gruczoły klasy morskiej: 3-5 lat

- Dławnice morskie Premium: 8-12 lat

Przetwarzanie chemiczne

Wyzwania związane z agresywnym środowiskiem:

- Opary chemiczne: Atak na gumowe i plastikowe uszczelki

- Ekstremalne temperatury-40°C do +150°C zakres operacyjny

- Cykliczne zmiany ciśnienia: Naprężenie rozszerzalności cieplnej

- Chemikalia czyszczące: Agresywne procedury mycia

Doświadczenie Davida w zakładach chemicznych:

- Standardowe dławnice mosiężne: średnia żywotność 8 miesięcy

- Dławnice odporne na chemikalia: Średnia żywotność 4 lata

- Porównanie kosztów: 6x dłuższa żywotność za 2,5x wyższą cenę = 2,4x lepsza wartość

Zapobieganie poprzez projektowanie

Zaawansowane technologie uszczelniające

Ochrona za pomocą wielu barier:

- Uszczelnienie główne: Uszczelka główna z elastomeru technicznego

- Uszczelnienie wtórne: Zapasowy system o-ringów

- System odprowadzania wody: Otwory odprowadzające wilgoć

- Wyrównanie ciśnienia: Otwory wentylacyjne zapobiegają podciśnieniu

Dobór materiałów pod kątem niezawodności

| Środowisko | Materiał korpusu | Materiał uszczelnienia | Oczekiwany czas życia |

|---|---|---|---|

| Standardowe wnętrze | Nylon PA66 | Guma NBR | 10-15 lat |

| Outdoor/UV | Mosiądz niklowany | EPDM | 15-20 lat |

| Chemiczny | Stal nierdzewna 316L | Viton/FKM | 20-25 lat |

| Marine | Stal nierdzewna 316L | Viton + powłoka | 15-20 lat |

Wpływ na jakość instalacji

Prawidłowa instalacja zmniejsza ryzyko awarii o 80-90%:

Krytyczne czynniki instalacji:

- Specyfikacja momentu obrotowego: Dokładnie przestrzegać wytycznych producenta

- Przygotowanie wątku: Oczyścić i nasmarować gwinty

- Pozycjonowanie uszczelki: Zapewnienie odpowiedniego miejsca siedzącego

- Przygotowanie kabla: Prawidłowe zdejmowanie izolacji i uszczelnianie

- Ochrona środowiska: Kąt wprowadzenia kabla

Monitorowanie i wczesne wykrywanie

Wskaźniki konserwacji zapobiegawczej

Znaki ostrzegawcze przed awarią:

- Zabarwienie korozyjne: Widoczne utlenianie wokół połączeń

- Luźne połączenia: Zwiększone pomiary rezystancji

- Wykrywanie wilgoci: Czujniki wilgotności w obudowach o krytycznym znaczeniu

- Monitorowanie wibracji: Systemy wykrywania poluzowania

Wdrożenie monitoringu Hassana

Po porażce $2.3M, Hassan wdrożył go w życie:

- Kwartalne kontrole wizualne: $15K roczny koszt

- Coroczne testy elektryczne: $25K roczny koszt

- Monitorowanie wilgotności: Instalacja systemu $40K

- Całkowity koszt zapobiegania: $80K rocznie

- ROI: Zapobieganie jednej poważnej awarii = 29-krotny zwrot z inwestycji

Porównanie kosztów awarii

Analiza pojedynczego punktu awarii

Krytyczne koszty awarii połączenia:

| Lokalizacja awarii | Natychmiastowy wpływ | Czas naprawy | Całkowity zakres kosztów |

|---|---|---|---|

| Główny panel sterowania | Pełne wyłączenie | 4-12 godzin | $500K-6M |

| System bezpieczeństwa | Wyłączenie regulacyjne | 8-24 godzin | $1M-12M |

| Kontrola procesu | Częściowe zamknięcie | 2-6 godzin | $200K-3M |

| Systemy pomocnicze | Pogorszone działanie | 1-4 godzin | $50K-800K |

Uzasadnienie inwestycji prewencyjnych

Dla rafinerii Hassana z kosztem przestoju $180K/godz:

- Standardowy koszt dławika: $12 każdy

- Koszt dławika premium: $85 każdy

- Dodatkowa inwestycja: $73 na połączenie

- Próg rentowności: Zapobiega 24 minutom przestoju

- Rzeczywiste zapobieganie2 340 minut (jedna poważna awaria)

- ROI9,750% zwrot z inwestycji w dławik premiowy

Które branże borykają się z najwyższymi kosztami przestojów spowodowanych awariami połączeń?

Niektóre branże borykają się z nieproporcjonalnie wysokimi kosztami przestojów ze względu na wymogi bezpieczeństwa, złożoność procesów i wymogi zgodności z przepisami.

Branże procesowe, takie jak przemysł naftowy i gazowy, farmaceutyczny i motoryzacyjny, borykają się z najwyższymi kosztami przestojów spowodowanych awariami połączeń, wynoszącymi od $500K-5M na godzinę ze względu na wyłączenia bezpieczeństwa i wymogi regulacyjne.

Branże bardzo wysokiego ryzyka

Przetwarzanie ropy i gazu

Dlaczego koszty przestojów są ekstremalne:

- Wymagania dotyczące bezpiecznego wyłączania: Wymogi prawne dotyczące wszelkich usterek elektrycznych

- Złożoność procesu: Połączone systemy powodują kaskadowe awarie

- Złożoność restartu8-24 godzin na bezpieczne wznowienie działalności

- Wartość produktu: Produkty o wysokiej wartości przetwarzane podczas przestoju

Analiza branżowa Hassana:

- Średnia rafineria: $180K-350K na godzinę

- Kompleks petrochemiczny: $400K-800K na godzinę

- Platforma morska: $1M-2M na godzinę (ponowne uruchomienie zależne od pogody)

- Instalacja LNG: $2M-5M na godzinę (złożoność restartu kriogenicznego)

Produkcja farmaceutyczna

Unikalne czynniki kosztowe:

- Straty w procesie wsadowym: Całe partie muszą zostać odrzucone

- Wymagania dotyczące sterylności: Pełna sterylizacja obiektu po skażeniu

- Walidacja regulacyjna: FDA wymaga obszernej dokumentacji ponownego uruchomienia

- Wartość produktu: Leki o wysokiej wartości w trakcie przetwarzania

Przykładowy podział kosztów:

- Wartość partii: $2-10M na partię

- Sterylizacja obiektu: $500K-1M

- Dokumentacja walidacyjna: $200K-500K

- Opóźnienia regulacyjne2-8 tygodni dodatkowego czasu na wprowadzenie na rynek

Produkcja motoryzacyjna

Podatność na ataki just-in-time:

- Integracja liniowa: Brak pojedynczego komponentu zatrzymuje całą linię

- Kary dla dostawców: $50K-200K na godzinę kary za opóźnienie

- Kary dla klientów: $500K-2M dla pominiętych okien dostawy

- Zmiana modelu: $1M+ koszt, jeśli przestój zakłóci planowane przełączenie

Obszary zastosowań o dużym wpływie

Krytyczne systemy kontroli

Aplikacje o najwyższych kosztach awarii:

| Typ systemu | Typowy koszt przestoju | Prawdopodobieństwo awarii | Roczne ryzyko |

|---|---|---|---|

| Wyłączenie awaryjne | $2M-8M na wydarzenie | 0.1-0.5% | $2K-40K |

| Kontrola procesu | $500K-3M na zdarzenie | 0.5-2% | $2.5K-60K |

| Systemy bezpieczeństwa | $1M-5M za wydarzenie | 0.2-1% | $2K-50K |

| Główna dystrybucja | $3M-15M na wydarzenie | 0.1-0.3% | $3K-45K |

Konsekwencje dla środowiska i bezpieczeństwa

Poza stratami produkcyjnymi:

- Grzywny środowiskowe: $100K-10M dla naruszeń rozładowania

- Naruszenia bezpieczeństwa: $50K-1M Kary OSHA

- Odpowiedzialność karna: Odpowiedzialność osobista kadry kierowniczej

- Roszczenia ubezpieczeniowe: $1M-50M kosztów oczyszczania środowiska

Wymagania dotyczące niezawodności specyficzne dla branży

Energia jądrowa

Ekstremalne wymagania w zakresie niezawodności:

- Klasyfikacja bezpieczeństwa: Wymagania klasy 1E dla systemów bezpieczeństwa

- Kwalifikacja sejsmiczna: Odporność na trzęsienia ziemi

- Odporność na promieniowanie20-letnia żywotność w środowisku promieniowania

- Nadzór regulacyjny: Zatwierdzenie NRC dla wszystkich komponentów

Nasze rozwiązania z certyfikatem jądrowym:

- Konstrukcja ze stali nierdzewnej: 316L ze specjalną obróbką cieplną

- Uszczelki odporne na promieniowanie: Związki etylenowo-propylenowe (EPDM)

- Testy sejsmiczne: Kwalifikowany zgodnie ze standardami IEEE 344

- Dokumentacja: Pełna identyfikowalność materiałów

Produkcja lotnicza

Standardy jakości i niezawodności:

- Certyfikacja AS9100: Zarządzanie jakością w przemyśle lotniczym

- Identyfikowalność materiałów: Pełna dokumentacja łańcucha dostaw

- Testy środowiskowe-65°C do +200°C zakres operacyjny

- Odporność na wibracje20G operacyjne, 40G przetrwania

Żywność i farmaceutyki

Wymagania sanitarne i regulacyjne:

- Zgodność z przepisami FDA: Materiały i konstrukcja dopuszczone do kontaktu z żywnością

- 3A normy sanitarne: Wymagania projektowe dotyczące czyszczenia

- Zgodność z HACCP: Krytyczne punkty kontroli analizy zagrożeń

- Protokoły walidacji: Instalacja i kwalifikacja operacyjna

Różnice geograficzne i regulacyjne

Wymagania Unii Europejskiej

Zgodność z dyrektywą ATEX:

- Klasyfikacja stref: Wymagania dotyczące atmosfery wybuchowej

- Oznaczenie CE: Procedury oceny zgodności

- Jednostka notyfikowana: Wymogi dotyczące certyfikacji stron trzecich

- Dokumentacja techniczna: Kompleksowa dokumentacja projektowa

Normy północnoamerykańskie

Wymagania UL i CSA:

- Niebezpieczna lokalizacja: Klasyfikacje klasy I, II, III

- Oceny środowiskowe: Standardy obudowy NEMA

- Wymagania sejsmiczne: Zgodność z przepisami budowlanymi

- Ochrona przed łukiem elektrycznym: Uwagi dotyczące bezpieczeństwa elektrycznego

Strategie ograniczania ryzyka według branży

Podejście do ropy i gazu

Strategia zakładu petrochemicznego Davida:

- Systemy nadmiarowe: Połączenia zapasowe dla obwodów krytycznych

- Komponenty klasy premium: Tylko certyfikowane dławnice przeciwwybuchowe

- Konserwacja zapobiegawcza: Kwartalne programy inspekcji

- Reakcja na sytuacje awaryjneDostępność zespołu serwisowego 24/7

Podejście farmaceutyczne

Zakład produkcyjny API firmy Hassan:

- Zatwierdzeni dostawcy: Tylko dostawcy komponentów zarejestrowani przez FDA

- Kontrola zmian: Formalne zatwierdzenie wszelkich zmian komponentów

- Dokumentacja: Kompletna dokumentacja instalacji i konserwacji

- Kwalifikacja: IQ/OQ/PQ dla wszystkich krytycznych połączeń

Podejście motoryzacyjne

Wymagania Lean manufacturing:

- Standaryzacja: Jeden dostawca wszystkich dławików kablowych

- Dostawa dokładnie na czas: Zapasy zarządzane przez dostawcę

- Systemy jakości: Zgodność z IATF 16949

- Ciągłe doskonalenie: Wydarzenia Kaizen dla niezawodności

Analiza kosztów i korzyści według branży

Ramy uzasadnienia inwestycji

Branże wysokiego ryzyka (ropa i gaz, farmacja, energia jądrowa):

- Składnik premium premium: 300-500% w standardzie

- Wartość zapobiegania awariom: 10,000-50,000x koszt komponentu

- Obliczanie ROI2,000-10,000% zwrot z inwestycji

Branże średniego ryzyka (motoryzacyjna, spożywcza, chemiczna):

- Składnik premium premium200-300% w standardzie

- Wartość zapobiegania awariom: 1,000-5,000x koszt komponentu

- Obliczanie ROI: 300-1,600% zwrot z inwestycji

Standardowe branże (produkcja ogólna):

- Składnik premium premium: 150-200% ponad standard

- Wartość zapobiegania awariom: 100-500x koszt komponentów

- Obliczanie ROI: 50-250% zwrot z inwestycji

Pamiętaj, że w branżach wysokiego ryzyka nie chodzi o to, czy możesz sobie pozwolić na niezawodne komponenty - chodzi o to, czy możesz sobie pozwolić na ich brak 😉

Jaki zwrot z inwestycji zapewniają niezawodne dławiki kablowe w porównaniu z ryzykiem przestojów?

Zwrot z inwestycji w dławiki kablowe klasy premium jest jednym z najwyższych w branży konserwacji przemysłowej, często przekraczając 1,000%, jeśli weźmie się pod uwagę zapobieganie przestojom.

Dławiki kablowe klasy premium zapewniają zwrot z inwestycji na poziomie 500-5 000%, zapobiegając pojedynczym przestojom, które kosztują 100-1 000 razy więcej niż inwestycja w komponent, dzięki czemu modernizacja niezawodności jest jedną z najbardziej opłacalnych inwestycji w konserwację.

Ramy obliczania ROI

Podstawowy wzór ROI

ROI = (Zapobiegnięty koszt przestoju - Premia za koszt komponentu) / Premia za koszt komponentu × 100

Analiza zwrotu z inwestycji w rafinerii Hassana

Po awarii $2.3M Hassan obliczył zwrot z inwestycji w modernizację wszystkich krytycznych połączeń:

Inwestycje:

- 150 krytycznych punktów połączeń

- Dławnice ATEX klasy premium: $285 szt.

- Standardowe dławnice ATEX: $95 każda

- Inwestycja premium: $28,500 dodatkowy koszt

Redukcja ryzyka:

- Redukcja prawdopodobieństwa awarii90% (od 2% do 0,2% rocznie)

- Zapobieganie przestojom: 1,8% × $2,3M = $41,400 rocznie

- Roczny zwrot z inwestycji: ($41,400 – $2,850) / $28,500 = 135%

- ROI z zapobiegania pojedynczym awariom: $2,300,000 / $28,500 = 8,070%

Benchmarki ROI dla poszczególnych branż

Aplikacje o bardzo wysokiej wartości

| Przemysł | Koszt przestoju/godzina | Koszt premii/dławik | Zwrot z inwestycji w pojedynczą awarię |

|---|---|---|---|

| Energia jądrowa | $5M-15M | $500-1,500 | 3,333-10,000% |

| Rafinacja ropy naftowej | $2M-8M | $200-800 | 2,500-4,000% |

| Farmaceutyczny | $1M-10M | $150-600 | 1,667-6,667% |

| Motoryzacja | $500K-3M | $100-400 | 1,250-3,000% |

Aplikacje o średniej wartości

| Przemysł | Koszt przestoju/godzina | Koszt premii/dławik | Zwrot z inwestycji w pojedynczą awarię |

|---|---|---|---|

| Przetwarzanie chemiczne | $200K-2M | $75-300 | 667-2,667% |

| Produkcja stali | $150K-1M | $50-250 | 600-2,000% |

| Przetwarzanie żywności | $100K-800K | $40-200 | 500-2,000% |

| Centra danych | $200K-1.5M | $60-300 | 667-2,500% |

Wieloletnia analiza zwrotu z inwestycji

Studium przypadku zakładu produkcyjnego Davida

5-letnia analiza całkowitego kosztu posiadania:

Podejście standardowe:

- Koszt początkowy: 200 gruczołów × $45 = $9,000

- Spodziewane awarie: 3 zdarzenia w ciągu 5 lat

- Koszt przestoju: 3 × $1.2M = $3.6M

- Koszt wymiany: $2,700

- Całkowity 5-letni koszt: $3,611,700

Podejście klasy premium:

- Koszt początkowy: 200 gruczołów × $185 = $37,000

- Spodziewane awarie: 0,3 zdarzenia w ciągu 5 lat

- Koszt przestoju: 0,3 × $1,2M = $360,000

- Koszt wymiany: $555

- Całkowity 5-letni koszt: $397,555

5-letnie oszczędności: $3,214,145

Zwrot z inwestycji w premię: 11,479% 😉

Obliczenia zwrotu z inwestycji skorygowanego o ryzyko

Analiza ważona prawdopodobieństwem

Symulacja Monte Carlo4 dla rafinerii Hassana:

Modelowanie scenariuszy:

- Najlepszy przypadek (prawdopodobieństwo 90%): Brak awarii, ROI = -100% (tylko koszt)

- Najprawdopodobniej (prawdopodobieństwo 9%): 1 niewielka awaria, ROI = 150%

- Najgorszy przypadek (prawdopodobieństwo 1%): 1 poważna awaria, ROI = 8,070%

Oczekiwany zwrot z inwestycji(0,9 × -100%) + (0,09 × 150%) + (0,01 × 8,070%) = 4,05%

Roczny zwrot skorygowany o ryzyko: 4.05% minimalna oczekiwana stopa zwrotu

Obliczanie wartości ubezpieczenia

Gruczoły Premium jako polisa ubezpieczeniowa:

- Roczna "premia": $2,850 (zamortyzowany koszt modernizacji)

- Wartość pokrycia: $2.3M zapobieganie potencjalnym stratom

- Efektywna stawka ubezpieczenia: 0,12% wartości pokrycia

- Odpowiednik ubezpieczenia komercyjnego2-5% wartości pokrycia

- Przewaga wartości: 17-42x lepiej niż ubezpieczenie komercyjne

Analiza okresu zwrotu

Czas na osiągnięcie progu rentowności

Kalkulacja zwrotu kosztów według branży:

| Poziom ryzyka branżowego | Premia inwestycyjna | Wartość zapobiegania awariom | Okres zwrotu |

|---|---|---|---|

| Bardzo wysokie ryzyko | $500-1,500 | $5M-15M | 1-7 dni |

| Wysokie ryzyko | $200-800 | $1M-8M | 2-19 dni |

| Średnie ryzyko | $100-400 | $500K-3M | 1-32 dni |

| Standardowe ryzyko | $50-200 | $100K-1M | 2-80 dni |

Skumulowany zwrot z inwestycji w czasie

10-letnia prognoza Hassana:

| Rok | Łączna inwestycja | Zapobieganie awariom | Skumulowany zwrot z inwestycji |

|---|---|---|---|

| 1 | $28,500 | 0,18 zdarzenia | 1,454% |

| 3 | $31,350 | 0,54 zdarzenia | 3,968% |

| 5 | $34,200 | 0.90 zdarzeń | 6,053% |

| 10 | $42,750 | 1.80 wydarzeń | 9,695% |

Finansowanie i uzasadnienie budżetowe

Uzasadnienie wydatków kapitałowych

Ramy prezentacji przypadków biznesowych:

Streszczenie:

- Wymagane inwestycje: $X premium dla niezawodnych komponentów

- Ograniczanie ryzyka: Zmniejszenie prawdopodobieństwa awarii Y%

- Oczekiwany zwrot z inwestycji: Z% zwrot z inwestycji

- Okres zwrotu: W dni/miesiące

Wpływ finansowy:

- Unikanie kosztów przestojów: Skwantyfikowane roczne oszczędności

- Wartość ubezpieczenia: Równoważny koszt ubezpieczenia komercyjnego

- Poprawa wydajności: Zmniejszone koszty utrzymania

- Zgodność z przepisami: Uniknięte ryzyko kary

Analiza leasingu i zakupu

W przypadku dużych instalacji:

Korzyści z zakupu kapitału:

- Własność: Pełna kontrola i prawa do modyfikacji

- Amortyzacja: Korzyści podatkowe przez cały okres użytkowania komponentu

- Koszt długoterminowy: Najniższy całkowity koszt posiadania

Korzyści z umowy leasingu/usługi:

- Przepływy pieniężne: Niższa inwestycja początkowa

- Włączenie usługi: Konserwacja i wymiana w zestawie

- Aktualizacje technologii: Automatyczne aktualizacje do nowszych wersji

Zwrot z inwestycji w ciągłe doskonalenie

Monitorowanie wydajności

Kluczowe wskaźniki wydajności:

- Średni czas między awariami (MTBF)5: Trendy niezawodności

- Koszt utrzymania na połączenie: Pomiar wydajności

- Minuty przestoju na rok: Śledzenie dostępności

- Koszt na wyprodukowaną jednostkę: Ogólna efektywność sprzętu

Wyniki ciągłego doskonalenia Hassana

Poprawa z roku na rok:

| Metryczny | Linia bazowa | Rok 1 | Rok 3 | Ulepszenie |

|---|---|---|---|---|

| MTBF | 18 miesięcy | 48 miesięcy | 84 miesiące | 367% |

| Koszt utrzymania | $450/połączenie | $125/połączenie | $85/połączenie | Redukcja 81% |

| Nieplanowane przestoje | 48 godzin/rok | 12 godzin/rok | 4 godziny/rok | Redukcja 92% |

| Ogólny zwrot z inwestycji | NIE DOTYCZY | 1,454% | 6,053% | Ciągły wzrost |

Wartość strategiczna wykraczająca poza zwrot z inwestycji

Przewaga konkurencyjna

Niezawodność jako wyróżnik:

- Zaufanie klientów: Stała wydajność dostaw

- Reputacja rynkowa: Znany z doskonałości operacyjnej

- Siła cenowa: Najwyższe ceny za niezawodne dostawy

- Możliwości rozwoju: Zdolność do realizacji projektów ekspansji

Wartość zarządzania ryzykiem

Poza zwrotami finansowymi:

- Zgodność z przepisami: Uniknięte kary za naruszenie

- Ochrona środowiska: Zapobieganie incydentom rozładowania

- Bezpieczeństwo pracowników: Mniejsze narażenie na wypadki

- Ciągłość działania: Utrzymywanie relacji z klientami

Pamiętaj, że inwestycje o najwyższym ROI to często te, które zapobiegają katastrofom, a nie generują zyski - a niezawodne dławiki kablowe są właśnie tego typu inwestycją 😉

Wnioski

Niezawodne dławiki kablowe zapewniają wyjątkowy zwrot z inwestycji na poziomie 500-5,000%, zapobiegając przestojom, które kosztują 100-1,000 razy więcej niż inwestycja w komponent premium.

Najczęściej zadawane pytania dotyczące kosztów przestojów i niezawodności dławików kablowych

P: Jak mogę obliczyć rzeczywisty koszt przestoju dla mojego konkretnego obiektu?

A: Oblicz godzinową wartość produkcji (roczny przychód ÷ godziny pracy), dodaj stałe koszty pracy podczas przestoju, uwzględnij koszty ponownego uruchomienia/odpadów i uwzględnij kary dla klientów. Większość zakładów odnotowuje łączny wpływ $50K-500K na godzinę.

P: Jaka jest różnica w niezawodności między dławikami standardowymi i premium?

A: Dławnice Premium zmniejszają awaryjność o 80-95% dzięki lepszym materiałom, zaawansowanym uszczelnieniom i rygorystycznym testom. Standardowe dławnice zwykle ulegają awarii 2-5% rocznie, podczas gdy wersje premium ulegają awarii 0,1-0,5% rocznie w podobnych warunkach.

P: Jak długo zazwyczaj trwa zwrot inwestycji w dławiki kablowe premium?

A: Okresy zwrotu wynoszą od kilku dni do kilku miesięcy, w zależności od kosztów przestojów. W branżach wysokiego ryzyka, takich jak przemysł naftowy i gazowy, okres zwrotu wynosi od 1 do 30 dni, podczas gdy w produkcji ogólnej okres zwrotu wynosi od 1 do 6 miesięcy.

P: Czy awarie dławików kablowych naprawdę mogą powodować wielomilionowe przestoje?

A: Tak, jak najbardziej. Pojedyncza awaria dławika może spowodować wyłączenie bezpieczeństwa w przemyśle przetwórczym. Udokumentowaliśmy przypadki od $500K do ponad $10M całkowitych kosztów związanych z awariami pojedynczych komponentów w rafineriach, zakładach chemicznych i zakładach produkcyjnych.

P: Jaki jest najlepszy sposób na określenie, które połączenia wymagają dławików kablowych premium?

A: W pierwszej kolejności należy skupić się na pojedynczych punktach awarii, systemach o krytycznym znaczeniu dla bezpieczeństwa i obszarach o wysokich kosztach. Przeanalizuj krytyczną ścieżkę swojego obiektu - każde połączenie, którego awaria spowodowałaby zamknięcie głównych operacji, uzasadnia zastosowanie komponentów premium o potencjale zwrotu z inwestycji 500%+.

-

Zapoznaj się z kluczowymi komponentami i formułami używanymi do obliczania rzeczywistych kosztów nieplanowanych przestojów w działalności przemysłowej. ↩

-

Poznaj strategię inwentaryzacji JIT, metodologię mającą na celu zwiększenie wydajności i zmniejszenie ilości odpadów poprzez przyjmowanie towarów tylko wtedy, gdy są potrzebne. ↩

-

Dowiedz się, w jaki sposób niepożądane prądy pomiędzy dwoma punktami posiadającymi wspólną masę mogą powodować zakłócenia i szumy w obwodach elektrycznych. ↩

-

Zrozumienie, w jaki sposób ta skomputeryzowana technika matematyczna jest wykorzystywana do uwzględniania ryzyka w analizie ilościowej i podejmowaniu decyzji. ↩

-

Dowiedz się, w jaki sposób ten kluczowy wskaźnik wydajności (KPI) mierzy przewidywany czas, jaki upłynął między nieodłącznymi awariami systemu mechanicznego lub elektronicznego podczas normalnej pracy. ↩