Wprowadzenie

Wyobraźmy sobie taką sytuację: platforma morska o krytycznym znaczeniu traci zasilanie, ponieważ mosiężne dławiki kablowe uległy awarii z powodu pękania korozyjnego naprężeniowego po zaledwie 18 miesiącach zamiast oczekiwanego 20-letniego okresu użytkowania. Połączenie środowiska morskiego, naprężeń mechanicznych i podatności materiału stworzyło idealną burzę dla katastrofalnej awarii, kosztującej miliony w przestojach i naprawach awaryjnych.

Pękaniu korozyjnemu naprężeniowemu w mosiężnych dławnicach kablowych można zapobiec poprzez strategiczny dobór stopu (unikanie odcynkowanie1-podatne kompozycje), odpowiednia obróbka cieplna odprężająca, kontrolowany moment obrotowy instalacji i ochronna obróbka powierzchni, przy czym CuZn37 i stopy mosiądzu klasy morskiej wykazują lepszą odporność w porównaniu ze standardowym CuZn39Pb3 w połączeniu z odpowiednimi procesami produkcyjnymi. Zrozumienie mechanizmów metalurgicznych umożliwia inżynierom określenie rozwiązań odpornych na pękanie w wymagających środowiskach.

Pamiętam, jak Andreas, inżynier utrzymania ruchu na platformie wiertniczej na Morzu Północnym, skontaktował się z nami po tym, jak w ciągu dwóch lat doświadczył wielu awarii mosiężnych dławnic. Połączenie mgły solnej, naprężeń wibracyjnych i standardowego składu mosiądzu stworzyło idealne warunki do pękania korozyjnego naprężeniowego. Po przejściu na nasze dławnice mosiężne klasy morskiej ze zoptymalizowanym składem stopu i obróbką odprężającą, osiągnęli ponad 5 lat bezawaryjnej pracy, demonstrując kluczowe znaczenie materiałoznawstwa w zapobieganiu awariom w terenie.

Spis treści

- Co powoduje korozję naprężeniową mosiężnych dławików kablowych?

- Które stopy mosiądzu oferują doskonałą odporność na pęknięcia?

- Jak procesy produkcyjne wpływają na podatność na SCC?

- Jakie czynniki środowiskowe przyspieszają pękanie?

- Które strategie prewencyjne zapewniają długoterminowy sukces?

- Najczęściej zadawane pytania dotyczące korozji naprężeniowej mosiężnych dławików kablowych

Co powoduje korozję naprężeniową mosiężnych dławików kablowych?

Zrozumienie podstawowych mechanizmów powodujących pękanie korozyjne naprężeniowe umożliwia naukowcom zajmującym się materiałami opracowanie ukierunkowanych strategii zapobiegania.

Pękanie korozyjne naprężeniowe w mosiężnych dławnicach kablowych wynika z jednoczesnej obecności naprężeń rozciągających, środowiska korozyjnego (szczególnie amoniaku, chlorków lub związków siarki) i podatnej mikrostruktury, przy czym pękanie zwykle inicjuje się w punktach koncentracji naprężeń, takich jak gwinty, ostre rogi lub ślady obróbki i rozprzestrzenia się transgranicznie2 przez bogate w cynk fazy w mosiężnej matrycy. Zjawisko to wymaga jednoczesnego wystąpienia wszystkich trzech czynników, dzięki czemu zapobieganie jest możliwe poprzez kontrolowanie dowolnego pojedynczego elementu.

Model trójczynnikowy

Pękanie korozyjne naprężeniowe jest zgodne z dobrze ugruntowanym trójczynnikowym wymogiem:

Składnik naprężenia mechanicznego:

- Naprężenia szczątkowe pochodzące z procesów produkcyjnych (obróbka skrawaniem, formowanie, spawanie)

- Naprężenia występujące podczas instalacji (nadmierne dokręcanie, rozszerzalność cieplna)

- Naprężenia eksploatacyjne spowodowane wibracjami, cyklicznymi zmianami ciśnienia, cyklicznymi zmianami temperatury

- Koncentracja naprężeń w elementach konstrukcyjnych (gwinty, rowki wpustowe, ostre przejścia)

Środowisko korozyjne:

- Amoniak i związki amonowe (najbardziej agresywne dla mosiądzu)

- Jony chlorkowe pochodzące ze środowiska morskiego lub procesów przemysłowych

- Związki zawierające siarkę (H2S, SO2, siarczany)

- Wilgoć działająca jako elektrolit w reakcjach elektrochemicznych

Podatny materiał:

- Wysoka zawartość cynku (>30%) tworząca pary galwaniczne

- Specyficzne mikrostruktury z fazami bogatymi w cynk

- Osady na granicy ziaren działające jako miejsca inicjacji pęknięć

- Praca na zimno zwiększająca gęstość dyslokacji i zmagazynowaną energię

Inicjacja i propagacja pęknięć

Proces pękania przebiega w przewidywalnych etapach:

Faza inicjacji:

- Preferencyjny atak w miejscach narażonych na duże obciążenia

- Tworzenie się mikrowgłębień lub chropowatości powierzchni

- Koncentracja naprężeń w nowo powstałych defektach

- Przejście od korozji ogólnej do ataku miejscowego

Faza propagacji:

- Pęknięcie postępuje prostopadle do maksymalnego naprężenia rozciągającego

- Ścieżka transgranularna przez obszary bogate w cynk

- Wierzchołek pęknięcia pozostaje aktywny, podczas gdy boki ulegają pasywacji

- Rozgałęzienia występują na granicach ziaren lub interfejsach fazowych

Ostateczna porażka:

- Zmniejszony obszar przekroju zwiększa intensywność naprężeń

- Przyspieszone tempo wzrostu pęknięć

- Nagłe pęknięcie po osiągnięciu krytycznego rozmiaru pęknięcia

- Charakterystyczny kruchy wygląd z minimalnym odkształceniem plastycznym

Krytyczne progi stresu

Badania pokazują, że określone poziomy stresu wyzwalają inicjację SCC:

Wartości progowe stresu:

- CuZn30: 40-60% z granica plastyczności3 w środowisku amoniaku

- CuZn37: 60-80% granicy plastyczności (zwiększona odporność)

- CuZn39Pb3: 30-50% granicy plastyczności (wysoka podatność)

- Mosiądz morski: 70-90% granicy plastyczności (zoptymalizowany skład)

Progi te różnią się znacznie w zależności od intensywności środowiska i czasu ekspozycji, podkreślając znaczenie kontroli naprężeń w procedurach projektowania i instalacji.

Które stopy mosiądzu oferują doskonałą odporność na pęknięcia?

Skład stopu drastycznie wpływa na podatność na pękanie korozyjne naprężeniowe, przy czym określone kompozycje wykazują znaczną poprawę odporności.

Stopy mosiądzu klasy morskiej (CuZn37, CuZn36Sn1) i mosiądz aluminiowy (CuZn22Al2) oferują doskonałą odporność na pękanie w porównaniu do standardowego mosiądzu (CuZn39Pb3) dzięki niższej zawartości cynku, korzystnym dodatkom stopowym i zoptymalizowanym mikrostrukturom, które minimalizują efekty galwaniczne i zmniejszają wrażliwość na środowisko, zachowując jednocześnie odpowiednie właściwości mechaniczne do zastosowań w dławnicach kablowych. Nasz proces selekcji stopów priorytetowo traktuje długoterminową niezawodność, a nie początkowe koszty.

Porównanie wydajności stopów

| Oznaczenie stopu | Zawartość cynku | Odporność na SCC | Przydatność morska | Współczynnik kosztów |

|---|---|---|---|---|

| CuZn39Pb3 (Standard) | 39% | Słaby | Niezalecane | 1.0x |

| CuZn37 (mosiądz morski) | 37% | Dobry | Doskonały | 1.2x |

| CuZn36Sn1 | 36% | Bardzo dobry | Doskonały | 1.4x |

| CuZn22Al2 (mosiądz Al) | 22% | Doskonały | Znakomity | 1.6x |

| CuNi10Fe1Mn (Cupronickel) | 0% | Znakomity | Znakomity | 2.0x |

Czynniki metalurgiczne wpływające na odporność

Wpływ zawartości cynku:

- Stopy o wysokiej zawartości cynku (>35%) tworzą bogatą w cynk fazę β.

- Faza β działa jak miejsca anodowe, promując korozję galwaniczną

- Niższa zawartość cynku (<35%) utrzymuje strukturę pojedynczej fazy α

- Jednorodna mikrostruktura zmniejsza różnice potencjałów elektrochemicznych

Korzystne pierwiastki stopowe:

- Cyna (0,5-1,0%): Tworzy ochronne warstwy powierzchniowe, poprawia odporność na korozję

- Aluminium (1-2%): Tworzy przylegającą warstwę tlenku, doskonałe właściwości morskie

- Nikiel (5-30%): Całkowicie eliminuje cynk, wyjątkowa odporność na SCC

- Żelazo (0,5-1,5%): Udoskonala strukturę ziarna, poprawia właściwości mechaniczne

Rozważania mikrostrukturalne:

- Jednofazowy mosiądz α wykazuje wyższą odporność niż struktury dwufazowe

- Drobne ziarna zmniejszają szybkość propagacji pęknięć

- Brak ołowiu zwiększa odporność środowiskową

- Kontrolowane chłodzenie zapobiega szkodliwemu wytrącaniu się fazy

Strategia wyboru stopów Bepto

W naszym zakładzie opracowaliśmy konkretne zalecenia dotyczące stopów w oparciu o stopień zastosowania:

Standardowe zastosowania przemysłowe:

- Mosiądz morski CuZn37 do dławnic kablowych ogólnego zastosowania

- Doskonała równowaga między wydajnością i opłacalnością

- Nadaje się do większości środowisk przemysłowych przy prawidłowej instalacji

Surowe środowisko morskie:

- CuZn36Sn1 dla platform morskich i instalacji przybrzeżnych

- Doskonała odporność na pękanie wywołane chlorkami

- Udokumentowane doświadczenie w zastosowaniach na Morzu Północnym

Przetwarzanie chemiczne:

- Mosiądz aluminiowy CuZn22Al2 do agresywnych środowisk chemicznych

- Wyjątkowa odporność na amoniak i związki siarki

- Wyższy koszt początkowy uzasadniony dłuższą żywotnością

Aplikacje krytyczne:

- Cupronickel CuNi10Fe1Mn zapewniający najwyższą niezawodność

- Zerowa zawartość cynku eliminuje ryzyko odcynkowania

- Określone dla systemów nuklearnych, farmaceutycznych i systemów o krytycznym znaczeniu dla bezpieczeństwa

Jak procesy produkcyjne wpływają na podatność na SCC?

Procesy produkcyjne znacząco wpływają na poziom naprężeń szczątkowych i mikrostrukturę, bezpośrednio oddziałując na odporność na pękanie korozyjne naprężeniowe.

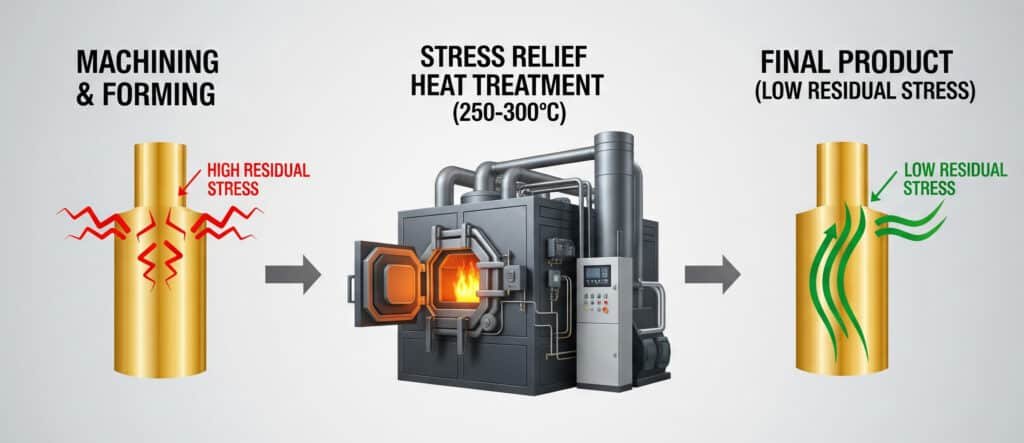

Procesy produkcyjne wpływają na podatność na SCC poprzez wprowadzanie naprężeń szczątkowych podczas operacji obróbki skrawaniem, formowania i montażu, przy czym obróbka na zimno zwiększa zmagazynowaną energię i gęstość dyslokacji, podczas gdy odpowiednia obróbka cieplna odprężająca w temperaturze 250-300 ° C może zmniejszyć naprężenia szczątkowe o 80-90% i zoptymalizować mikrostrukturę w celu uzyskania maksymalnej odporności na pękanie. Nasze protokoły produkcyjne kładą nacisk na minimalizację naprężeń podczas produkcji.

Krytyczne etapy produkcji

Operacje obróbki skrawaniem:

- Cięcie gwintów wprowadza wysokie naprężenia powierzchniowe

- Geometria narzędzia i parametry skrawania wpływają na naprężenia szczątkowe

- Odpowiednie prędkości, posuwy i płyny tnące minimalizują hartowanie robocze

- Końcowe przejścia obróbkowe powinny być lekkie, aby zmniejszyć naprężenia powierzchniowe.

Procesy formowania:

- Głębokie tłoczenie tworzy naprężenia obwodowe i promieniowe

- Progresywne formowanie zmniejsza koncentrację naprężeń w porównaniu do operacji jednoetapowych

- Wyżarzanie pośrednie zapobiega nadmiernej akumulacji pracy na zimno

- Konstrukcja narzędzia minimalizuje ostre zagięcia i koncentracje naprężeń

Procedury montażu:

- Komponenty montowane na wcisk wprowadzają naprężenia montażowe

- Kontrolowane zakłócenia zapobiegają nadmiernemu poziomowi stresu

- Prawidłowe wyrównanie zapobiega naprężeniom zginającym podczas montażu

- Kontrola jakości zapewnia dokładność wymiarową i dopasowanie

Stress Relief Heat Treatment

Obróbka termiczna stanowi najskuteczniejszą metodę redukcji naprężeń produkcyjnych:

Parametry leczenia:

- Temperatura: 250-300°C (poniżej temperatury rekrystalizacji)

- Czas: 1-2 godziny w zależności od grubości sekcji

- Atmosfera: Gaz obojętny lub atmosfera redukująca, aby zapobiec utlenianiu.

- Chłodzenie: Powolne chłodzenie do temperatury pokojowej zapobiega naprężeniom termicznym

Korzyści mikrostrukturalne:

- Zmniejsza gęstość dyslokacji i zmagazynowaną energię

- Łagodzi naprężenia wewnętrzne bez wzrostu ziarna

- Poprawia plastyczność i wytrzymałość

- Zachowuje właściwości wytrzymałościowe przy jednoczesnej poprawie odporności na SCC

Kontrola jakości:

- Pomiar naprężeń metodą dyfrakcji rentgenowskiej4 przed i po leczeniu

- Testy mikrotwardości w celu weryfikacji skuteczności odprężania

- Badanie metalograficzne pod kątem zmian mikrostrukturalnych

- Testy SCC na poddanych obróbce próbkach w celu walidacji

Opcje obróbki powierzchni

Modyfikacje powierzchni zapewniają dodatkową ochronę przed inicjacją pęknięć:

Śrutowanie:

- Wprowadza korzystne ściskające naprężenia powierzchniowe

- Przeciwdziała naprężeniom rozciągającym, które sprzyjają pękaniu

- Poprawia odporność na zmęczenie i wykończenie powierzchni

- Wymaga starannej kontroli parametrów, aby uniknąć nadmiernego peelingu.

Pasywacja chemiczna:

- Tworzy ochronne warstwy powierzchniowe

- Zmniejsza aktywność elektrochemiczną

- Obróbka chromianowa (jeśli jest dozwolona) zapewnia doskonałą ochronę

- Przyjazne dla środowiska alternatywy obejmują obróbkę fosforanową i krzemianową

Powłoki ochronne:

- Niklowanie zapewnia ochronę barierową

- Powłoki organiczne dla określonych środowisk chemicznych

- Musi zapewniać przyczepność i trwałość powłoki

- Wymagana regularna kontrola i konserwacja

Roberto, kierownik produkcji u niemieckiego dostawcy motoryzacyjnego, doświadczył awarii SCC w mosiężnych dławikach kablowych stosowanych w komorach silnika. Połączenie wibracji, cyklicznych zmian temperatury i amoniaku z systemów emisji opartych na moczniku stworzyło idealne warunki do pękania. Po wdrożeniu naszego protokołu obróbki cieplnej odprężającej i przejściu na stop CuZn37, osiągnięto redukcję awarii w terenie o 95% i znacznie poprawiono roszczenia gwarancyjne.

Jakie czynniki środowiskowe przyspieszają pękanie?

Warunki środowiskowe odgrywają kluczową rolę w określaniu czasu inicjacji pęknięć i szybkości propagacji w mosiężnych dławnicach kablowych.

Czynniki środowiskowe przyspieszające pękanie korozyjne naprężeniowe obejmują podwyższone temperatury (zwiększające wykładniczo szybkość reakcji), stężenia chlorków powyżej 100 ppm, amoniak lub związki amonowe nawet w śladowych ilościach, skrajne wartości pH poniżej 6 lub powyżej 9 oraz cykliczne warunki obciążenia, które tworzą świeże powierzchnie pęknięć, przy czym środowiska morskie stanowią najbardziej agresywną kombinację wielu czynników przyspieszających. Zrozumienie tych czynników umożliwia właściwą ocenę środowiskową i strategie łagodzące.

Wpływ temperatury

Temperatura znacząco wpływa na kinetykę pękania:

Przyspieszenie tempa reakcji:

- Zależność Arrheniusa5: Wzrost o 10°C podwaja szybkość reakcji

- Wyższe temperatury zwiększają ruchliwość jonów i szybkość dyfuzji

- Cykle termiczne powodują dodatkowe naprężenia mechaniczne

- Podwyższone temperatury zmniejszają wytrzymałość materiału

Krytyczne zakresy temperatur:

- Poniżej 40°C: Bardzo wolne tempo wzrostu pęknięć

- 40-80°C: Umiarkowane przyspieszenie, typowy zakres serwisowy

- Powyżej 80°C: Szybka propagacja pęknięć, wysokie ryzyko awarii

- Warunki szoku termicznego tworzą dodatkowe koncentracje naprężeń

Istotność środowiska chemicznego

Różne gatunki chemiczne wykazują różną agresywność:

Amoniak i związki amonowe:

- Najbardziej agresywne środowisko dla mosiądzu SCC

- Stężenia tak niskie jak 10 ppm mogą inicjować pękanie

- Tworzy stabilne kompleksy z jonami miedzi

- Powszechnie stosowane w rolnictwie, chłodnictwie i uzdatnianiu wody

Środowiska chlorkowe:

- Atmosfera morska z osadzaniem chlorków 0,1-10 mg/m²

- Atmosfery przemysłowe zanieczyszczone chlorkami

- Stężenia progowe różnią się w zależności od temperatury i wilgotności

- Efekty synergiczne z innymi agresywnymi gatunkami

Związki siarki:

- H2S, SO2 i jony siarczanowe sprzyjają krakingowi

- Powszechne w środowiskach przetwarzania ropy naftowej i gazu

- Niższe stężenia progowe niż chlorki

- Tworzenie kwaśnych warunków przyspieszających korozję

Warunki obciążenia mechanicznego

Obciążenie dynamiczne znacznie przyspiesza wzrost pęknięć:

Efekty obciążenia cyklicznego:

- Obciążenie zmęczeniowe tworzy nowe powierzchnie pęknięć

- Usuwa warstwę ochronną, odsłaniając aktywny metal

- Koncentracja naprężeń na końcach pęknięć zwiększa lokalne naprężenia

- Częstotliwość i amplituda wpływają na tempo wzrostu pęknięć

Środowiska wibracyjne:

- Ciągłe wibracje o niskiej amplitudzie

- Warunki rezonansowe powodujące wysokie naprężenia dynamiczne

- Wibracje wywołane przez pompy i sprężarki

- Wibracje transportowe w aplikacjach mobilnych

Naprężenia instalacyjne:

- Zbyt mocne dokręcenie podczas instalacji

- Rozszerzalność cieplna/naprężenia skurczowe

- Niewspółosiowość powodująca naprężenia zginające

- Nieodpowiednie wsparcie powodujące dodatkowe obciążenie

Które strategie prewencyjne zapewniają długoterminowy sukces?

Skuteczne zapobieganie wymaga wieloaspektowego podejścia łączącego dobór materiałów, optymalizację projektu, kontrolę produkcji i zarządzanie środowiskiem.

Długoterminowy sukces prewencyjny wymaga wdrożenia wielu strategii jednocześnie: wyboru stopów odpornych na pękanie (CuZn37 lub lepszych), kontrolowania naprężeń produkcyjnych poprzez odpowiednią obróbkę cieplną, optymalizacji procedur instalacyjnych w celu zminimalizowania stosowanych naprężeń, wdrożenia środków ochrony środowiska i ustanowienia protokołów regularnych kontroli, przy czym najbardziej udane programy osiągają redukcję awarii SCC o 90% dzięki systematycznemu stosowaniu tych zasad. Nasze kompleksowe podejście uwzględnia wszystkie czynniki.

Zintegrowana strategia materiałowa

Wybór materiału podstawowego:

- Określ mosiądz klasy morskiej (CuZn37) jako minimalny standard

- W trudnych warunkach należy używać mosiądzu aluminiowego (CuZn22Al2)

- Rozważmy zastosowanie miedzioniklu w celu spełnienia najwyższych wymagań w zakresie niezawodności

- Unikać stopów o wysokiej zawartości cynku (>37% Zn) w środowiskach korozyjnych.

Dodatkowe systemy ochrony:

- Powłoki ochronne w stosownych przypadkach

- Ochrona katodowa w środowisku morskim

- Bariery środowiskowe i obudowy

- Inhibitory chemiczne w systemach procesowych

Program doskonałości produkcyjnej

Kontrola procesu:

- Obowiązkowa obróbka cieplna odprężająca dla wszystkich elementów mosiężnych

- Kontrolowane parametry obróbki minimalizujące hartowanie robocze

- Progresywne techniki formowania zmniejszające naprężenia szczytowe

- Testy zapewnienia jakości, w tym pomiar naprężeń szczątkowych

Optymalizacja projektu:

- Eliminacja ostrych narożników i koncentracji naprężeń

- Optymalizacja profili gwintów pod kątem rozkładu naprężeń

- Zapewniają odpowiednią grubość ścianki w celu redukcji naprężeń

- Konstrukcja ułatwiająca montaż bez nadmiernego naprężania

Najlepsze praktyki instalacji

Kontrola momentu obrotowego:

- Określenie maksymalnych momentów montażowych w oparciu o właściwości materiału

- Używaj skalibrowanych narzędzi dynamometrycznych dla spójnego stosowania

- Przeszkolenie personelu instalacyjnego w zakresie odpowiednich procedur

- Dokumentowanie parametrów instalacji na potrzeby rejestrów jakości

Ocena oddziaływania na środowisko:

- Ocena ważności środowiska serwisowego przed specyfikacją

- Należy wziąć pod uwagę temperaturę, narażenie chemiczne i obciążenie mechaniczne

- Wdrożenie monitoringu środowiskowego w stosownych przypadkach

- Planowanie zmieniających się warunków środowiskowych w okresie eksploatacji

Monitorowanie i konserwacja

Protokoły inspekcji:

- Regularna kontrola wizualna pod kątem inicjacji pęknięć

- Badania nieniszczące (penetracja barwnikiem, ultradźwięki) do zastosowań krytycznych

- Monitorowanie środowiska pod kątem agresywnych gatunków

- Śledzenie wydajności i analiza awarii

Konserwacja predykcyjna:

- Ustalenie częstotliwości przeglądów w oparciu o stopień zagrożenia dla środowiska

- Wdrażanie strategii wymiany opartych na stanie technicznym

- Śledzenie danych dotyczących wydajności w celu ciągłego doskonalenia

- Aktualizacja specyfikacji w oparciu o doświadczenia terenowe

Wskaźniki sukcesu i walidacja

Nasze strategie prewencyjne są weryfikowane poprzez kompleksowe śledzenie wyników:

Dane dotyczące wydajności w terenie:

- Standardowe dławnice mosiężne: Średnia żywotność 18 miesięcy w środowisku morskim

- Mosiądz morski z redukcją naprężeń: średnia żywotność 8 lat

- Mosiądz aluminiowy w zastosowaniach chemicznych: średnia żywotność 12 lat

- Kompleksowy program prewencyjny: >95% wskaźnik sukcesu

Analiza kosztów i korzyści:

- Koszt programu prewencyjnego: 15-25% premia w stosunku do podejścia standardowego

- Unikanie kosztów awarii: 300-500% zwrot z inwestycji

- Niższe koszty konserwacji: Redukcja 60-80%

- Zwiększona niezawodność systemu: osiągnięcie dostępności 99%+

Khalid, który zarządza zakładem odsalania w Arabii Saudyjskiej, początkowo doświadczał częstych awarii dławnic mosiężnych z powodu połączenia wysokiego poziomu chlorków, podwyższonych temperatur i wibracji z pomp wysokociśnieniowych. Po wdrożeniu naszego kompleksowego programu prewencyjnego - obejmującego dobór stopu CuZn22Al2, obróbkę odprężającą, kontrolowane procedury instalacji i kwartalne protokoły kontroli - udało im się osiągnąć ponad 4 lata bez ani jednej awarii SCC, oszczędzając ponad $200,000 na kosztach wymiany i przestojach.

Wnioski

Zapobieganie korozji naprężeniowej w mosiężnych dławnicach kablowych wymaga dogłębnego zrozumienia zasad metalurgii w połączeniu z praktycznymi rozwiązaniami inżynieryjnymi. Dzięki naszemu dziesięcioletniemu doświadczeniu i ciągłym badaniom udowodniliśmy, że właściwa kombinacja doboru stopu, kontroli produkcji i praktyk instalacyjnych może praktycznie wyeliminować awarie SCC. Kluczem jest zrozumienie, że zapobieganie kosztuje znacznie mniej niż konsekwencje awarii. W Bepto jesteśmy zaangażowani w dostarczanie nie tylko produktów, ale kompletnych rozwiązań, które zapewniają długoterminową niezawodność w najbardziej wymagających środowiskach. Wybierając nasze mosiężne dławnice kablowe odporne na SCC, inwestujesz w sprawdzone materiały i doskonałość inżynieryjną, która zapewnia spokój ducha przez dziesięciolecia. 😉

Najczęściej zadawane pytania dotyczące korozji naprężeniowej mosiężnych dławików kablowych

P: Jakie są wczesne oznaki pękania korozyjnego naprężeniowego mosiężnych dławików kablowych?

A: Wczesne objawy obejmują drobne pęknięcia włoskowate prostopadłe do kierunku naprężenia, przebarwienia lub zmatowienie powierzchni oraz małe wgłębienia lub szorstkie plamy na powierzchni. Zazwyczaj pojawiają się one najpierw w miejscach narażonych na duże naprężenia, takich jak gwinty, narożniki lub ślady obróbki, zanim rozprzestrzenią się na materiał masowy.

P: Po jakim czasie pękanie korozyjne naprężeniowe powoduje awarię?

A: Czas awarii waha się od miesięcy do lat w zależności od poziomu naprężeń, intensywności środowiska i składu materiału. Standardowy mosiądz w środowisku morskim może ulec awarii w ciągu 6-18 miesięcy, podczas gdy odpowiednio dobrane i poddane obróbce materiały mogą przetrwać 15-20 lat w podobnych warunkach.

P: Czy korozję naprężeniową można naprawić po jej wystąpieniu?

A: Raz zainicjowanych pęknięć SCC nie można skutecznie naprawić, ponieważ rozprzestrzeniają się one nawet po próbach naprawy. Jedynym niezawodnym rozwiązaniem jest całkowita wymiana na materiały odporne na pęknięcia i odpowiednie procedury instalacji, aby zapobiec nawrotom.

P: Co jest ważniejsze - wybór stopu czy leczenie stresu?

A: Oba te czynniki są krytyczne i działają synergicznie, ale wybór stopu stanowi podstawę odporności na SCC. Mosiądz klasy morskiej z obróbką odprężającą zapewnia optymalną wydajność, podczas gdy standardowy mosiądz pozostanie podatny nawet przy doskonałym odprężeniu.

P: Ile kosztuje mosiądz odporny na SCC w porównaniu do standardowego mosiądzu?

A: Mosiądz klasy morskiej zwykle kosztuje początkowo 20-40% więcej niż standardowy mosiądz, ale całkowity koszt posiadania jest znacznie niższy ze względu na wydłużoną żywotność i zmniejszone wymagania konserwacyjne, często zapewniając zwrot z inwestycji w wysokości 300-500% dzięki zapobieganiu awariom.

-

Dowiedz się więcej o procesie elektrochemicznym, w którym cynk jest selektywnie wymywany z mosiądzu, osłabiając materiał. ↩

-

Zrozumienie różnicy między pęknięciami, które rozprzestrzeniają się przez ziarna i wzdłuż granic ziaren w materiale. ↩

-

Poznaj tę podstawową właściwość mechaniczną, która określa punkt, w którym materiał zaczyna się trwale odkształcać. ↩

-

Odkryj zasady tej zaawansowanej nieniszczącej techniki ilościowego określania naprężeń w materiałach krystalicznych. ↩

-

Poznaj podstawowy wzór w chemii fizycznej, który opisuje związek między temperaturą a szybkością reakcji. ↩