Nieprawidłowe uziemienie dławika kablowego może zmienić instalację elektryczną w tykającą bombę zegarową, stwarzając zagrożenie pożarowe, uszkodzenia sprzętu i potencjalnie śmiertelne ryzyko porażenia prądem. Każdego roku wypadki elektryczne spowodowane nieodpowiednim uziemieniem i połączeniem skutkują milionami dolarów szkód i niezliczonymi incydentami bezpieczeństwa, którym można było zapobiec.

Prawidłowe uziemienie i połączenie dławika kablowego tworzy ciągłą ścieżkę elektryczną do uziemienia, zapewniając bezpieczne rozpraszanie prądów zwarciowych przy jednoczesnym zachowaniu kompatybilności elektromagnetycznej i ochrony przeciwwybuchowej w strefach zagrożonych wybuchem. Wymaga to zrozumienia rozmiaru przewodu uziemiającego, wymagań dotyczących ciągłości wiązania i odpowiednich technik instalacji dla różnych materiałów i zastosowań dławików kablowych.

Pomagając tysiącom klientów na całym świecie w rozwiązywaniu wyzwań związanych z uziemieniem - od prostych instalacji przemysłowych po złożone platformy morskie - widziałem, jak właściwe podejście do uziemienia dławika kablowego może oznaczać różnicę między bezpiecznym, niezawodnym systemem a katastrofalną awarią. Pozwól, że podzielę się niezbędną wiedzą, której potrzebuje każdy elektryk.

Spis treści

- Co to jest uziemienie dławika kablowego i dlaczego ma znaczenie?

- Jak różne materiały dławików kablowych wpływają na uziemienie?

- Jakie są kluczowe wymagania dotyczące uziemienia i połączenia?

- Jak zainstalować prawidłowe połączenia uziemiające?

- Jakich typowych błędów związanych z uziemieniem należy unikać?

- Najczęściej zadawane pytania dotyczące uziemiania i łączenia dławików kablowych

Co to jest uziemienie dławika kablowego i dlaczego ma znaczenie?

Uziemienie dławika kablowego zapewnia ciągłe połączenie elektryczne między pancerzem kabla, korpusem dławika i systemem uziemienia instalacji, zapewniając bezpieczny powrót prądów zwarciowych do źródła elektrycznego i prawidłowe działanie urządzeń ochronnych.

Zrozumienie podstaw uziemienia ma kluczowe znaczenie, ponieważ niewłaściwe połączenia stwarzają wiele zagrożeń dla bezpieczeństwa i wydajności, które mogą zagrozić całemu systemowi elektrycznemu.

Podstawowe funkcje uziemienia

Ścieżka prądu awarii: Gdy izolacja ulegnie uszkodzeniu, uziemienie zapewnia ścieżkę o niskiej rezystancji dla prądów zwarciowych, które powracają do źródła energii elektrycznej. Pozwala to urządzeniom ochronnym, takim jak wyłączniki automatyczne1 i bezpieczniki działają szybko, izolując usterkę, zanim spowoduje ona uszkodzenie lub obrażenia.

Ochrona sprzętu: Prawidłowe uziemienie zapobiega pojawianiu się niebezpiecznych napięć na obudowach urządzeń w warunkach awarii. Bez odpowiedniego uziemienia metalowe obudowy mogą znaleźć się pod napięciem, stwarzając ryzyko porażenia prądem.

Wydajność EMC: Systemy uziemienia zapewniają kompatybilność elektromagnetyczną poprzez tworzenie potencjałów odniesienia i ścieżek ekranowania, które zapobiegają zakłóceniom między systemami elektrycznymi.

Ochrona przeciwwybuchowa: W strefach zagrożonych wybuchem uziemienie zapobiega gromadzeniu się ładunków elektrostatycznych i zapewnia, że sprzęt przeciwwybuchowy zachowuje swoje właściwości ochronne dzięki odpowiedniej ciągłości wiązania.

Pamiętam, jak pracowałem z Marcusem, kierownikiem ds. utrzymania ruchu w zakładzie chemicznym w Rotterdamie. Jego zakład doświadczał powtarzających się awarii sprzętu i uciążliwych wyłączeń wyłączników automatycznych. Dochodzenie wykazało, że korozja uszkodziła połączenia uziemiające w kilku dławikach kablowych, tworząc ścieżki zwarciowe o wysokiej rezystancji. Po przejściu na nasze dławnice ze stali nierdzewnej ze zintegrowanymi końcówkami uziemiającymi i odpowiednimi technikami łączenia, niezawodność systemu znacznie się poprawiła. 😊

Bezpieczeństwo i wymogi regulacyjne

Normy IEC: The IEC 603642 Seria zapewnia kompleksowe wymagania dotyczące uziemienia instalacji elektrycznych, określając rozmiar przewodów, metody połączeń i procedury testowania.

Kody krajowe: Lokalne przepisy elektryczne (NEC, BS 76713) określają konkretne wymagania dotyczące uziemienia, których należy przestrzegać w celu zapewnienia zgodności z prawem i ochrony ubezpieczeniowej.

Normy dla obszarów niebezpiecznych: Serie ATEX, IECEx i NEC 500 wymagają ulepszonego uziemienia i połączenia dla instalacji przeciwwybuchowych, z określonymi wymaganiami dotyczącymi ciągłości i protokołami testowymi.

Jak różne materiały dławików kablowych wpływają na uziemienie?

Wybór materiału dławika kablowego ma bezpośredni wpływ na skuteczność uziemienia - mosiądz i stal nierdzewna zapewniają doskonałą przewodność i odporność na korozję, podczas gdy dławiki nylonowe wymagają oddzielnego uziemienia w celu zachowania bezpieczeństwa systemu.

Właściwości materiału wpływają nie tylko na początkową wydajność uziemienia, ale także na długoterminową niezawodność w różnych warunkach środowiskowych.

Porównanie materiałów dla uziemienia

| Materiał | Przewodność | Odporność na korozję | Metoda uziemienia | Najlepsze aplikacje |

|---|---|---|---|---|

| Mosiądz (niklowany) | Doskonały | Dobry | Bezpośrednio przez ciało | Ogólne przemysłowe, wewnętrzne |

| Stal nierdzewna 316L | Bardzo dobry | Doskonały | Bezpośrednio przez ciało | Morskie, chemiczne, zewnętrzne |

| Nylon PA66 | Izolator | Doskonały | Oddzielny przewód uziemiający | Niebezpieczne, wrażliwe na koszty |

| Aluminium | Dobry | Uczciwy | Bezpośrednio przez ciało | Lekkie aplikacje |

Dławik mosiężny Zalety: Niklowany mosiądz zapewnia doskonałą przewodność elektryczną i umiarkowaną odporność na korozję. Materiał ten zapewnia niezawodne uziemienie przez korpus dławika, gdy jest prawidłowo zainstalowany z odpowiednimi specyfikacjami momentu obrotowego.

Zalety stali nierdzewnej: Stal nierdzewna 316L łączy dobrą przewodność z doskonałą odpornością na korozję. Dzięki temu idealnie nadaje się do środowisk morskich, przetwarzania chemicznego i instalacji zewnętrznych, w których niezawodność długoterminowego uziemienia ma kluczowe znaczenie.

Uwagi dotyczące nylonu: Chociaż dławiki nylonowe oferują korzyści kosztowe i odporność chemiczną, ich właściwości izolacyjne wymagają oddzielnych uziemień. Zazwyczaj obejmuje to dedykowane przewody uziemiające podłączone do pancerza kabla i zacisków uziemiających.

Wpływ uziemienia na środowisko

Efekty korozji: Mgła solna, narażenie chemiczne i korozja galwaniczna mogą z czasem powodować degradację połączeń uziemiających. Wybór materiału musi uwzględniać specyficzne wyzwania środowiskowe w każdej instalacji.

Cykl temperaturowy: Rozszerzalność cieplna i kurczenie się mogą powodować poluzowanie połączeń uziemiających, szczególnie na stykach różnych metali. Właściwe techniki instalacji i regularna konserwacja pomagają utrzymać integralność połączenia.

Wibracje i ruch: Środowiska przemysłowe o znacznych wibracjach wymagają ulepszonych metod połączeń, w tym podkładek sprężynowych, mieszanek blokujących lub specjalistycznych oplotów uziemiających, które uwzględniają ruch.

David, inżynier projektu operatora farmy wiatrowej w Danii, dowiedział się o skutkach środowiskowych z pierwszej ręki, gdy kilka połączeń uziemiających turbiny uległo awarii po dwóch latach ekspozycji na wybrzeżu. Połączenie mgły solnej i cykli termicznych spowodowało korozję standardowych połączeń. Dostarczyliśmy dławnice ze stali nierdzewnej klasy morskiej ze zintegrowanymi końcówkami uziemiającymi i środkami przeciwzatarciowymi, eliminując powtarzające się awarie.

Jakie są kluczowe wymagania dotyczące uziemienia i połączenia?

Wymagania dotyczące uziemienia i łączenia obejmują wymiarowanie przewodów, limity rezystancji połączeń, testowanie ciągłości i szczegółowe przepisy dotyczące różnych typów instalacji - wszystko to ma na celu zapewnienie niezawodnych ścieżek prądu zwarciowego i ochrony sprzętu.

Spełnienie tych wymagań wymaga zrozumienia zarówno teorii elektryki, jak i praktycznych wyzwań instalacyjnych.

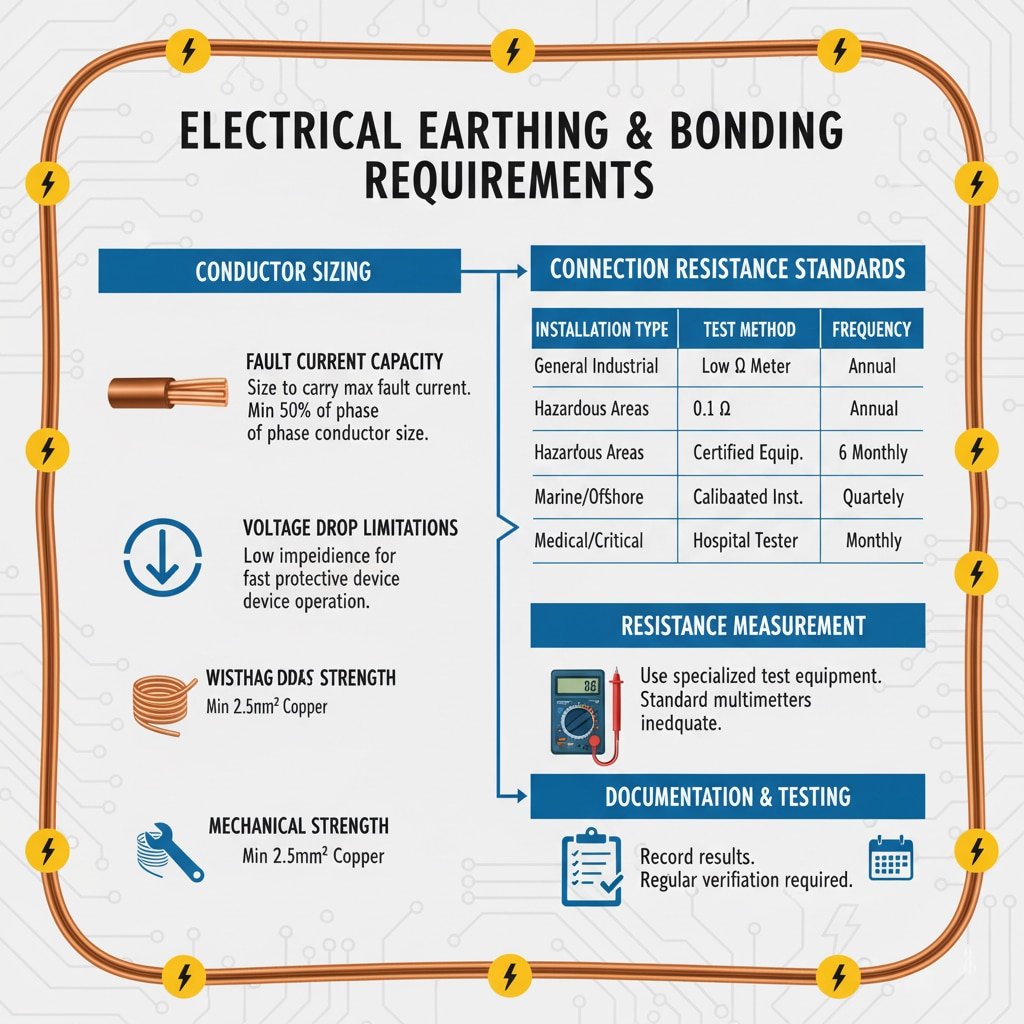

Wymagania dotyczące rozmiaru przewodu

Obciążalność prądowa: Przewody uziemiające muszą przenosić maksymalny spodziewany prąd zwarciowy bez uszkodzeń. Zazwyczaj wymaga to przewodów o minimalnym przekroju 50% powierzchni przekroju przewodu fazowego, z większymi rozmiarami dla instalacji o wysokim prądzie zwarciowym.

Ograniczenia spadku napięcia: Impedancja pętli zwarcia doziemnego4 musi być wystarczająco niski, aby zapewnić działanie urządzeń ochronnych w wymaganych limitach czasowych. To często powoduje, że rozmiar przewodów wykracza poza minimalne wymagania dotyczące obciążalności prądowej.

Wytrzymałość mechaniczna: Przewody uziemiające muszą wytrzymywać naprężenia mechaniczne podczas instalacji i eksploatacji. Minimalne rozmiary (zazwyczaj 2,5 mm² miedzi) zapewniają odpowiednią integralność mechaniczną niezależnie od wymagań elektrycznych.

Normy odporności połączeń

| Typ instalacji | Maksymalny opór | Metoda badania | Częstotliwość |

|---|---|---|---|

| Ogólne przemysłowe | 0,1 oma | Omomierz o niskiej rezystancji5 | Roczny |

| Obszary niebezpieczne | 0,1 oma | Certyfikowany sprzęt testowy | 6 miesięcy |

| Morze/ląd | 0,05 oma | Skalibrowane instrumenty | Kwartalnie |

| Medyczny/krytyczny | 0,05 oma | Testery klasy szpitalnej | Miesięcznie |

Pomiar rezystancji: Rezystancja połączenia musi być mierzona przy użyciu odpowiedniego sprzętu testowego zdolnego do wykrywania małych wartości rezystancji. Standardowe multimetry są nieodpowiednie do tego celu.

Wymagania dotyczące dokumentacji: Wszystkie pomiary uziemienia muszą być rejestrowane i przechowywane w celu zapewnienia zgodności z przepisami i planowania konserwacji. Wiele jurysdykcji wymaga certyfikowanych raportów z testów od wykwalifikowanego personelu.

Testy okresowe: Systemy uziemienia wymagają regularnych testów w celu weryfikacji ich skuteczności. Częstotliwość testów zależy od krytyczności instalacji i warunków środowiskowych.

Wymagania dotyczące ciągłości połączenia

Łączenie urządzeń: Cały metalowy sprzęt w instalacji musi być połączony z systemem uziemienia za pomocą połączeń o niskiej rezystancji. Obejmuje to dławiki kablowe, obudowy, korytka kablowe i konstrukcje stalowe.

Zakończenie pancerza: Pancerz kabla musi być prawidłowo zakończony na obu końcach odpowiednimi połączeniami uziemiającymi. Wymaga to specjalistycznych dławików lub zestawów zakończeniowych zaprojektowanych do zastosowań z kablami opancerzonymi.

Łączenie przeciwwybuchowe: Instalacje w strefach zagrożonych wybuchem wymagają wzmocnionego łączenia z określonymi limitami rezystancji (zwykle maksymalnie 0,1 oma) i certyfikowanymi metodami łączenia.

Jak zainstalować prawidłowe połączenia uziemiające?

Prawidłowa instalacja uziemienia wymaga czystych połączeń, odpowiednich specyfikacji momentu obrotowego, ochrony przed korozją i systematycznych testów w celu zapewnienia długoterminowej niezawodności i zgodności z wymogami bezpieczeństwa.

Jakość instalacji ma bezpośredni wpływ na bezpieczeństwo systemu i długoterminowe wymagania konserwacyjne.

Przygotowanie połączenia

Przygotowanie powierzchni: Wszystkie powierzchnie połączeń muszą być czyste i wolne od farby, utleniania lub zanieczyszczeń. W tym celu należy użyć szczotek drucianych, szmergla lub chemicznych środków czyszczących odpowiednich dla danego materiału.

Specyfikacje momentu obrotowego: Należy dokładnie przestrzegać wymagań producenta dotyczących momentu dokręcania. Niedokręcenie powoduje powstanie połączeń o wysokiej rezystancji, podczas gdy nadmierne dokręcenie może uszkodzić gwinty lub zmiażdżyć materiały uszczelniające.

Anti-Seize Zastosowanie: Na połączeniach gwintowanych należy stosować odpowiednie środki zapobiegające zatarciu i ułatwiające przyszłą konserwację. Należy wybierać związki kompatybilne z materiałami i warunkami środowiskowymi.

Najlepsze praktyki instalacji

Sekwencja połączenia: Połączenia uziemiające należy instalować przed włączeniem zasilania obwodów. Zapewnia to bezpieczeństwo personelu i zapobiega uszkodzeniom sprzętu w przypadku wystąpienia usterek podczas instalacji.

Wiele punktów połączeń: W miarę możliwości należy stosować wiele połączeń uziemiających, aby zapewnić redundancję i zmniejszyć ogólną rezystancję systemu. Jest to szczególnie ważne w przypadku instalacji krytycznych.

Zarządzanie kablami: Przewody uziemiające należy poprowadzić tak, aby zminimalizować naprężenia mechaniczne i uniknąć ostrych krawędzi lub punktów przytrzaśnięcia. Przewody należy odpowiednio zamocować, aby zapobiec ich przemieszczaniu się podczas pracy.

Ochrona środowiska: Połączenia należy chronić przed wilgocią, chemikaliami i uszkodzeniami fizycznymi za pomocą odpowiednich osłon, mas uszczelniających lub obudów ochronnych.

Testowanie i weryfikacja

Hassan, który zarządza kompleksem petrochemicznym w Kuwejcie, podkreśla znaczenie systematycznych testów po doświadczeniu awarii sprzętu przeciwwybuchowego z powodu nieodpowiedniego połączenia. Jego zakład wymaga teraz kompleksowych testów uziemienia przy użyciu skalibrowanego sprzętu, a wyniki są dokumentowane w skomputeryzowanym systemie konserwacji. To systematyczne podejście wyeliminowało incydenty związane z wiązaniem i poprawiło zgodność z przepisami.

Wstępne testy: Przed uruchomieniem systemu należy wykonać kompleksowe pomiary rezystancji wszystkich połączeń uziemiających. Udokumentuj wyniki i porównaj je z obowiązującymi normami.

Okresowa weryfikacja: Ustal regularne harmonogramy testów w oparciu o krytyczność instalacji i warunki środowiskowe. Częstsze testy mogą być wymagane w przypadku trudnych warunków środowiskowych lub krytycznych zastosowań.

Badanie błędów: W przypadku nieoczekiwanego zadziałania urządzeń zabezpieczających należy sprawdzić integralność systemu uziemienia w ramach procesu dochodzenia. Słabe połączenia uziemiające mogą powodować uciążliwe wyłączenia lub uniemożliwiać prawidłowe usunięcie usterki.

Jakich typowych błędów związanych z uziemieniem należy unikać?

Najbardziej krytyczne błędy związane z uziemieniem obejmują nieodpowiedni dobór przewodów, słabą jakość połączeń, mieszanie niekompatybilnych materiałów i zaniedbywanie długoterminowej konserwacji - wszystko to może zagrozić bezpieczeństwu i niezawodności systemu.

Uczenie się na typowych błędach pomaga zapobiegać kosztownym awariom i incydentom związanym z bezpieczeństwem.

Krytyczne błędy instalacji

Nieodpowiedni dobór przewodów: Użycie niewymiarowych przewodów uziemiających tworzy ścieżki o wysokiej rezystancji, które mogą nie przenosić bezpiecznie prądów zwarciowych. Zawsze należy zweryfikować rozmiar przewodu w oparciu o obliczenia prądu zwarciowego i obowiązujące normy.

Niska jakość połączenia: Luźne, skorodowane lub zanieczyszczone połączenia tworzą ścieżki o wysokiej rezystancji, które obniżają skuteczność uziemienia. Właściwe przygotowanie powierzchni i zastosowanie momentu obrotowego są niezbędne.

Niezgodność materiałowa: Mieszanie różnych metali bez odpowiednich środków ostrożności powoduje korozję galwaniczną, która z czasem degraduje połączenia. W razie potrzeby należy stosować odpowiednie materiały przejściowe lub powłoki ochronne.

Nieodpowiednia ochrona środowiska: Niezabezpieczenie połączeń przed wilgocią, chemikaliami lub uszkodzeniami fizycznymi prowadzi do przedwczesnej awarii i zagrożenia bezpieczeństwa.

Błędy projektowe systemu

Pojedyncze awarie punktowe: Poleganie na pojedynczych połączeniach uziemiających bez redundancji stwarza podatność na awarie połączeń. W miarę możliwości należy projektować systemy z wieloma ścieżkami uziemienia.

Nieodpowiedni dostęp do testów: Instalowanie połączeń uziemiających w miejscach, które uniemożliwiają łatwe testowanie i konserwację, stwarza długoterminowe problemy z niezawodnością. Zaplanuj dostępność na etapie projektowania.

Ignorowanie efektów termicznych: Nieuwzględnienie rozszerzalności cieplnej i kurczenia się może z czasem spowodować poluzowanie połączeń. Należy stosować odpowiednie metody połączeń dla środowisk, w których temperatura zmienia się cyklicznie.

Braki w dokumentacji: Słaba dokumentacja utrudnia rozwiązywanie problemów i obniża skuteczność konserwacji. Należy prowadzić dokładną dokumentację wszystkich połączeń uziemiających i wyników testów.

Nadzór nad konserwacją

Nieregularne testy: Pominięcie zaplanowanych testów uziemienia pozwala na niewykrycie problemów. Należy utrzymywać spójne harmonogramy testów w oparciu o wymagania instalacji.

Ignorowanie zmian środowiskowych: Zmiany w środowisku instalacji (nowe substancje chemiczne, zakresy temperatur itp.) mogą wymagać modyfikacji systemu uziemienia. Regularne przeglądy systemu pomagają zidentyfikować niezbędne aktualizacje.

Nieodpowiednie szkolenie: Personel nieposiadający odpowiedniej wiedzy na temat uziemienia może stwarzać zagrożenie bezpieczeństwa podczas czynności konserwacyjnych. Należy upewnić się, że cały personel rozumie zasady uziemienia i wymogi bezpieczeństwa.

Wnioski

Prawidłowe uziemienie i połączenie dławika kablowego stanowi podstawę bezpieczeństwa systemu elektrycznego, zapewniając niezbędne ścieżki prądu zwarciowego i ochronę sprzętu. Sukces wymaga zrozumienia właściwości materiałów, wymagań prawnych i odpowiednich technik instalacji, przy jednoczesnym unikaniu typowych błędów, które zagrażają integralności systemu.

Kluczem do skutecznego uziemienia jest systematyczny projekt, wysokiej jakości instalacja i regularna weryfikacja konserwacji. W Bepto nasza szeroka gama dławików kablowych obejmuje wyspecjalizowane funkcje uziemienia zaprojektowane do różnych zastosowań, od podstawowych instalacji przemysłowych po wymagające środowiska morskie i strefy niebezpieczne. Dzięki odpowiedniej specyfikacji, instalacji i konserwacji systemy te zapewniają niezawodne uziemienie niezbędne dla bezpieczeństwa elektrycznego i zgodności z przepisami.

Najczęściej zadawane pytania dotyczące uziemiania i łączenia dławików kablowych

P: Jakiego rozmiaru przewodu uziemiającego potrzebuję do dławików kablowych?

A: Rozmiar przewodu uziemiającego zależy od poziomu prądu zwarciowego i charakterystyki urządzenia zabezpieczającego, zwykle minimum 2,5 mm² miedzi dla wytrzymałości mechanicznej, przy czym większe rozmiary są wymagane w przypadku instalacji o wysokim prądzie zwarciowym. Szczegółowe wymagania można znaleźć w odpowiednich przepisach elektrycznych.

P: Czy mogę używać nylonowych dławików kablowych w systemach z uziemieniem?

A: Tak, ale dławiki nylonowe wymagają oddzielnego uziemienia, ponieważ materiał nie przewodzi prądu. Zainstaluj dedykowane przewody uziemiające podłączone do pancerza kabla i zacisków uziemiających, aby zachować integralność uziemienia systemu.

P: Jak często należy testować połączenia uziemienia dławika kablowego?

A: Częstotliwość testowania zależy od typu instalacji i środowiska - co roku w przypadku ogólnych zastosowań przemysłowych, co 6 miesięcy w przypadku stref niebezpiecznych i co kwartał w przypadku zastosowań morskich. Instalacje krytyczne mogą wymagać częstszych testów.

P: Jaka jest maksymalna dopuszczalna rezystancja połączeń uziemiających?

A: Większość norm określa maksymalną rezystancję 0,1 oma dla połączeń uziemiających, przy czym niektóre krytyczne zastosowania wymagają 0,05 oma lub mniej. Zawsze należy sprawdzić zgodność z obowiązującymi lokalnymi przepisami i normami dotyczącymi konkretnej instalacji.

P: Czy dławiki kablowe ze stali nierdzewnej zapewniają odpowiednie uziemienie?

A: Tak, dławnice ze stali nierdzewnej 316L zapewniają dobrą przewodność elektryczną w zastosowaniach związanych z uziemieniem, oferując jednocześnie doskonałą odporność na korozję. Należy zapewnić odpowiedni moment montażu i stosować środki przeciwzatarciowe, aby zachować długotrwałą integralność połączenia.

-

Poznaj zasady działania wyłączników automatycznych i dowiedz się, w jaki sposób chronią one obwody elektryczne przed prądami przetężeniowymi. ↩

-

Przegląd zakresu podstawowej normy Międzynarodowej Komisji Elektrotechnicznej dotyczącej bezpieczeństwa instalacji elektrycznych. ↩

-

Zapoznaj się z wymaganiami brytyjskiego krajowego standardu instalacji elektrycznej i bezpieczeństwa. ↩

-

Zrozumienie tego krytycznego parametru pozwala zweryfikować bezpieczeństwo instalacji elektrycznej i zapewnić prawidłowe działanie urządzeń ochronnych. ↩

-

Odkryj zasady czteroprzewodowego pomiaru Kelvina stosowanego w mikrohmmetrach do dokładnego testowania niskich rezystancji elektrycznych. ↩