Wprowadzenie

Spoglądasz na arkusz specyfikacji dławika kablowego z opcjami M20x1,5 i PG16 i czujesz się całkowicie zagubiony, który system gwintowania wybrać? Stoisz przed jedną z najbardziej fundamentalnych, ale mylących decyzji w zarządzaniu kablami. Niewłaściwy wybór może prowadzić do koszmarów instalacyjnych, awarii uszczelnień lub problemów z kompatybilnością, które kosztują tysiące przeróbek.

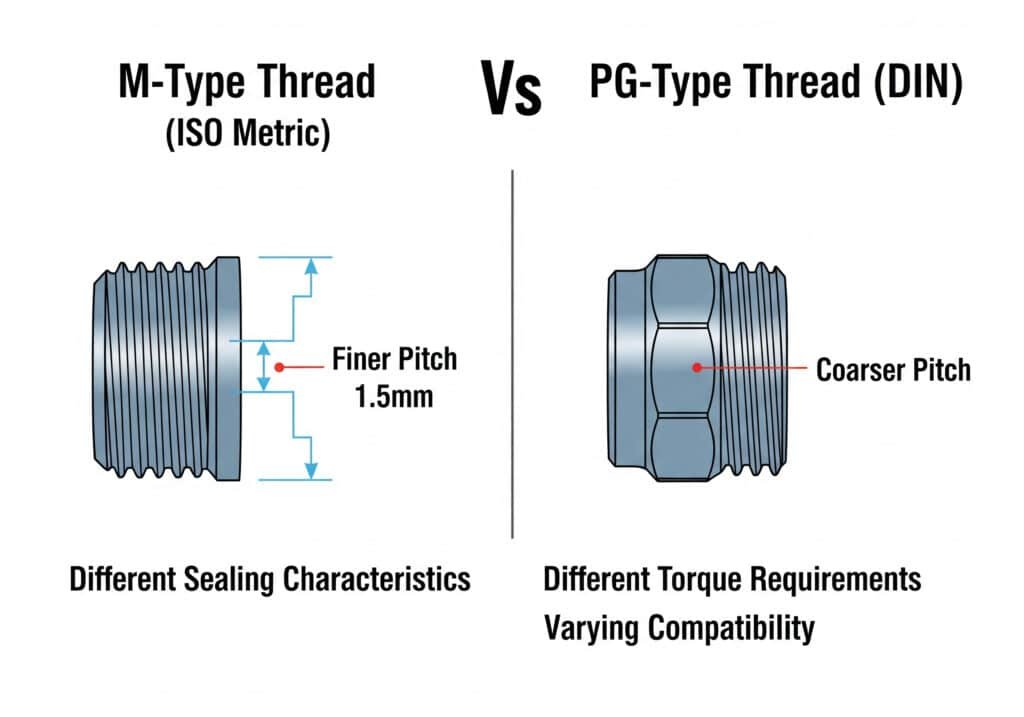

Gwinty typu M (metryczny standard ISO) oferują drobniejszy skok i lepsze właściwości uszczelniające, podczas gdy gwinty typu PG (niemiecki standard DIN) zapewniają grubszy skok dla szybszego montażu - wybór zależy od konkretnych wymagań aplikacji, w tym wydajności uszczelnienia, szybkości instalacji i preferencji regionalnych.

W zeszłym tygodniu David, kierownik projektu z zakładu produkcyjnego w Ohio, zadzwonił do nas wściekły po tym, jak odkrył, że całe jego zamówienie na dławiki kablowe wykorzystuje gwinty PG, podczas gdy panele sprzętowe były gwintowane na gwinty typu M. Tego kosztownego błędu można było uniknąć dzięki właściwemu zrozumieniu tych systemów gwintowania. Pozwól, że przedstawię wszystko, co musisz wiedzieć, aby za każdym razem dokonać właściwego wyboru.

Spis treści

- Jakie są podstawowe różnice między gwintami typu M i PG?

- Który system gwintowania zapewnia lepszą wydajność uszczelniania?

- Jak wypada porównanie wymagań instalacyjnych obu systemów?

- Jakie są preferencje regionalne i branżowe?

- Który system wybrać do konkretnych zastosowań?

- Najczęściej zadawane pytania dotyczące gwintów dławików kablowych typu M i PG

Jakie są podstawowe różnice między gwintami typu M i PG?

Zdezorientowany specyfikacjami technicznymi? Pozwól mi uprościć podstawowe różnice, które faktycznie mają znaczenie dla Twoich aplikacji.

Gwinty typu M są zgodne z normami metrycznymi ISO z drobniejszym skokiem gwintu (zwykle 1,5 mm), podczas gdy gwinty typu PG wykorzystują niemieckie normy DIN z grubszym skokiem (różnym w zależności od rozmiaru), co skutkuje różnymi właściwościami uszczelniającymi, wymaganiami dotyczącymi momentu obrotowego instalacji i kompatybilnością z międzynarodowym sprzętem.

Porównanie specyfikacji technicznych

Charakterystyka gwintu typu M:

- Standard: Gwint metryczny ISO 2621

- Kąt gwintu: 60 stopni

- Boisko: Stały (1,5 mm dla większości rozmiarów dławików kablowych)

- Profil: Ostra nić w kształcie litery V z płaskim grzbietem i nasadą

- Oznaczenie: M20x1.5, M25x1.5, M32x1.5

Charakterystyka gwintu typu PG:

- Standard: DIN 404302 (niemiecki standard przemysłowy)

- Kąt gwintu: 55 stopni

- Boisko: Zmienne w zależności od rozmiaru (PG7=0,75 mm, PG16=1,5 mm, PG21=1,5 mm)

- Profil: Zaokrąglony kształt gwintu

- Oznaczenie: STR. 7, STR. 9, STR. 11, STR. 13.5, STR. 16, STR. 21, STR. 29, STR. 36, STR. 42, STR. 48

Historyczny kontekst rozwoju

Zrozumienie początków pomaga wyjaśnić obecne wzorce użytkowania:

M-Type Evolution:

- Opracowany w ramach działań normalizacyjnych ISO

- Zaprojektowany dla globalnej kompatybilności

- Zoptymalizowany pod kątem produkcji precyzyjnej

- Szeroko stosowany w projektowaniu nowoczesnych urządzeń

PG-Type Heritage:

- Pierwotnie opracowany w Niemczech do zastosowań przemysłowych

- "PG" oznacza "Panzer-Gewinde3" (wątek zbroi)

- Ugruntowana pozycja w branży paneli i obudów elektrycznych

- Silna obecność na europejskim rynku urządzeń przemysłowych

Hassan, który zarządza zakładem przetwórstwa chemicznego w Dubaju, podzielił się interesującą perspektywą: "Początkowo preferowaliśmy gwinty PG, ponieważ nasi niemieccy dostawcy sprzętu używali ich wyłącznie. Jednak w miarę naszej globalnej ekspansji i zaopatrywania się u różnych producentów, gwinty typu M stały się bardziej praktyczne ze względu na standaryzację".

Rozmiar i kompatybilność kabli

| Rozmiar typu M | Zasięg kabla (mm) | Odpowiednik typu PG | Zasięg kabla (mm) |

|---|---|---|---|

| M12x1.5 | 3-6.5 | PG7 | 3-6.5 |

| M16x1.5 | 4-10 | PG9 | 4-8 |

| M20x1.5 | 6-12 | PG13.5 | 6-12 |

| M25x1.5 | 13-18 | PG16 | 10-14 |

| M32x1.5 | 15-25 | PG21 | 13-18 |

Zwróć uwagę, że zakresy kabli nie zawsze są idealnie dopasowane - w tym miejscu wybór staje się krytyczny dla optymalnej wydajności.

Który system gwintowania zapewnia lepszą wydajność uszczelniania?

Jeśli chodzi o utrzymanie stopni ochrony IP i zapobieganie wnikaniu, konstrukcja gwintu odgrywa kluczową rolę, którą wielu inżynierów pomija.

Gwinty typu M generalnie zapewniają lepszą wydajność uszczelniania ze względu na ich drobniejszy skok i spójną geometrię gwintu, tworząc więcej punktów styku i lepszą kompresję elementów uszczelniających, podczas gdy gwinty typu PG w większym stopniu polegają na uszczelnieniach O-ring w celu ochrony przed wnikaniem.

Analiza mechanizmu uszczelniającego

Zalety uszczelnienia typu M:

- Drobniejszy skok gwintu tworzy więcej powierzchni uszczelniających na jednostkę długości

- Stała podziałka 1,5 mm umożliwia standaryzację konstrukcji uszczelnienia

- Ostry profil gwintu zapewnia lepszy kontakt metal-metal

- Większe zaangażowanie gwintu z kolei poprawia integralność uszczelnienia

Charakterystyka uszczelnienia typu PG:

- Zmienny skok wymaga optymalizacji uszczelnienia pod kątem rozmiaru

- Zaokrąglony profil gwintu może tworzyć niewielkie luki

- Grubsze nici zapewniają mniej punktów styku uszczelnienia

- Opiera się w dużej mierze na kompresji O-ringów dla uszczelnienia głównego

Rzeczywista wydajność uszczelniania

Zakład Davida w Ohio stanowił doskonałe studium przypadku. Doświadczali oni sporadycznych awarii stopnia ochrony IP z istniejącymi dławikami kablowymi z gwintem PG w środowisko zmywania4. Po przejściu na gwinty typu M z naszą ulepszoną konstrukcją uszczelniającą, udało im się to osiągnąć:

- Stała wydajność IP68 pod myciem wysokociśnieniowym

- Skrócone okresy między przeglądami ze względu na lepszą trwałość uszczelnienia

- Zwiększona niezawodność w warunkach cyklicznych zmian temperatury

- Niższy całkowity koszt posiadania dzięki ograniczeniu liczby wymian uszczelek

Wpływ uszczelnienia na środowisko

Efekty cyklicznej zmiany temperatury:

- Gwinty typu M zapewniają lepszą integralność uszczelnienia podczas rozszerzania/kurczenia.

- Drobniejsza podziałka bardziej równomiernie rozkłada naprężenia termiczne

- Gwinty PG mogą ulegać wytłaczaniu w ekstremalnych warunkach.

Odporność chemiczna:

- Oba systemy działają podobnie przy odpowiednim doborze materiału uszczelniającego

- Gwinty typu M zapewniają nieco lepszą trwałość uszczelnienia pod wpływem czynników chemicznych.

- Kompatybilność związków gwintów pozostaje kluczowa dla obu systemów

Odporność na wibracje:

- Gwinty typu M są bardziej odporne na poluzowanie dzięki drobniejszej podziałce

- Gwinty PG mogą wymagać związków blokujących gwint w zastosowaniach o wysokich wibracjach

- Obydwa korzystają z odpowiedniego momentu obrotowego instalacji

W Bepto przeprowadziliśmy szeroko zakrojone testy porównujące oba systemy w różnych warunkach środowiskowych. Nasze dławiki kablowe typu M konsekwentnie wykazują 15-20% lepszą długoterminową trwałość uszczelnienia w Testy przyspieszonego starzenia5.

Jak wypada porównanie wymagań instalacyjnych obu systemów?

Wydajność instalacji może znacząco wpłynąć na harmonogram projektu i koszty pracy - oto, co musisz wiedzieć o praktycznych różnicach.

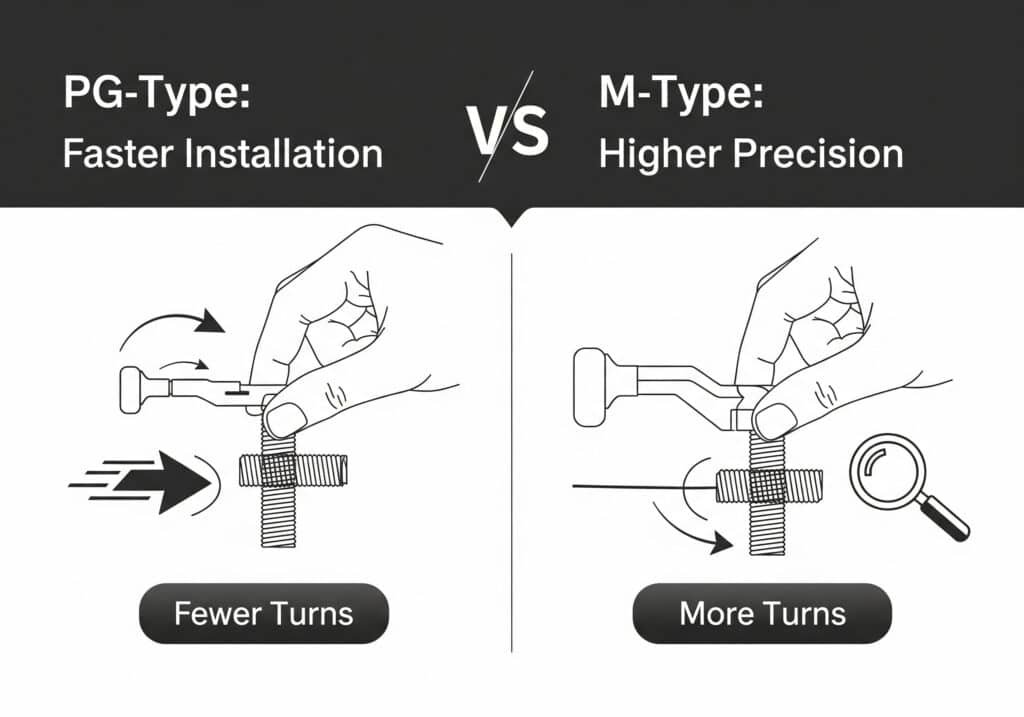

Gwinty typu PG instaluje się szybciej ze względu na grubszy skok wymagający mniejszej liczby obrotów, podczas gdy gwinty typu M wymagają większej precyzji, ale oferują lepszą kontrolę nad kompresją uszczelnienia i ostatecznym pozycjonowaniem, dzięki czemu wybór metody instalacji zależy od priorytetów projektu i poziomu umiejętności technika.

Analiza prędkości instalacji

Zalety instalacji typu PG:

- Wymagana mniejsza liczba obrotów - Zazwyczaj 3-4 pełne obroty w celu włączenia

- Szybsze gwintowanie Skraca czas instalacji na dławnicę

- Mniej precyzyjna kontrola momentu obrotowego potrzebne do podstawowych zastosowań

- Wyrozumiała instalacja dla mniej doświadczonych techników

Charakterystyka instalacji typu M:

- Wymagane więcej obrotów - Zazwyczaj 6-8 pełnych obrotów dla pełnego załączenia

- Precyzyjna kontrola momentu obrotowego niezbędne dla optymalnego uszczelnienia

- Lepsza kontrola pozycjonowania końcowego dzięki możliwości dokładniejszej regulacji

- Wymaga bardziej wykwalifikowanej instalacji dla optymalnej wydajności

Wymagania dotyczące momentu obrotowego i narzędzia

| Typ wątku | Typowy zakres momentu obrotowego | Zalecane narzędzia | Czas instalacji |

|---|---|---|---|

| M12-M16 | 8-12 Nm | Klucz standardowy | 45-60 sekund |

| M20-M25 | 15-25 Nm | Zalecany klucz dynamometryczny | 60-90 sekund |

| M32+ | 25-40 Nm | Wymagany klucz dynamometryczny | 90-120 sekund |

| PG7-PG16 | 6-15 Nm | Klucz standardowy | 30-45 sekund |

| PG21+ | 15-30 Nm | Zalecany klucz dynamometryczny | 45-75 sekund |

Najczęstsze wyzwania związane z instalacją

Obiekt Hassana w Dubaju uwypuklił kilka kwestii związanych z instalacją, których początkowo nie przewidzieliśmy:

Problemy z instalacją w wysokich temperaturach:

- Rozszerzalność metalu wpływa na zaczepienie gwintu

- Materiał uszczelki staje się bardziej elastyczny

- Wartości momentu obrotowego mogą wymagać regulacji

- Związki nici mogą płynąć inaczej

Nasze rekomendowane rozwiązania:

- Specyfikacje momentu obrotowego z kompensacją temperatury

- Szczeliwa do gwintów wysokotemperaturowych

- Specjalistyczne procedury instalacji w ekstremalnych warunkach

- Ulepszone szkolenia dla zespołów instalacyjnych

Ograniczenia przestrzenne:

- Gwinty typu M wymagają większej liczby obrotów klucza w ciasnych przestrzeniach

- Gwinty PG mogą być preferowane w przypadku ograniczonych instalacji

- Rozważmy konstrukcje z uchwytem sześciokątnym lub radełkowanym pod kątem dostępności

- Grubość panelu wpływa na długość gwintu

Kontrola jakości instalacji

Krytyczne punkty kontrolne dla obu systemów:

- Weryfikacja zaangażowania wątku - Minimum 5 pełnych wątków

- Zgodność ze specyfikacją momentu obrotowego - używać skalibrowanych narzędzi

- Kontrola kompresji uszczelnienia - wizualna kontrola deformacji o-ringów

- Ostateczne pozycjonowanie - zapewnić prawidłowe wyrównanie przepustów kablowych

- Weryfikacja stopnia ochrony IP - test ciśnieniowy w razie potrzeby

Należy pamiętać, że prawidłowy montaż ma większe znaczenie dla osiągnięcia określonych poziomów wydajności niż wybór typu gwintu.

Jakie są preferencje regionalne i branżowe?

Zrozumienie preferencji rynkowych pomaga przewidzieć kompatybilność sprzętu i korzyści związane z zaopatrzeniem projektów.

Rynki europejskie tradycyjnie preferują gwinty typu PG ze względu na niemieckie wpływy przemysłowe, podczas gdy rynki północnoamerykańskie i azjatyckie coraz częściej przyjmują gwinty typu M w celu globalnej standaryzacji, a określone branże wykazują silne preferencje w oparciu o historyczne wybory sprzętu i wymogi regulacyjne.

Analiza rynku geograficznego

Preferencje rynku europejskiego:

- Niemcy: Silne preferencje typu PG w tradycyjnych branżach

- WIELKA BRYTANIA: Mieszane zastosowanie z tendencją w kierunku typu M dla nowych instalacji

- Skandynawia: Przeważnie typu M do zastosowań morskich i przybrzeżnych

- Europa Wschodnia: Przejście z PG na typ M dla celów standaryzacji UE

Trendy w Ameryce Północnej:

- Stany Zjednoczone: Przeważnie typu M z niektórymi PG w niemieckim sprzęcie

- Kanada: Podobny do amerykańskiego z dodatkowym naciskiem na standaryzację metryczną

- Meksyk: Podążanie za północnoamerykańskimi trendami w zakresie zgodności z NAFTA

Dynamika rynku azjatyckiego:

- Chiny: Silnie skoncentrowany na typie M dla kompatybilności z eksportem

- Japonia: Mieszane zastosowanie z preferencją dla precyzyjnych aplikacji typu M

- Korea Południowa: Głównie typu M dla elektroniki i motoryzacji

- Indie: Preferencje typu M dla nowych instalacji, starsze systemy PG

Preferencje branżowe

Przemysł motoryzacyjny:

- Przeważająca preferencja typu M dla globalnej kompatybilności platformy

- Korzyści wynikające ze standaryzacji w międzynarodowej produkcji

- Wydajność łańcucha dostaw poprzez wspólny wątek

Przetwarzanie chemiczne:

- Użycie mieszane w zależności od pochodzenia sprzętu

- Wybór oparty na wydajności nad tradycyjnymi preferencjami

- Priorytetem jest integralność uszczelnienia niezależnie od typu wątku

Morskie i przybrzeżne:

- Silna preferencja typu M Wydajność w trudnych warunkach

- Międzynarodowe wymagania certyfikacyjne Sprzyjanie standardom ISO

- Standaryzacja konserwacji w globalnych flotach

Zakład produkcyjny Davida jest przykładem północnoamerykańskiego trendu. Początkowo wyposażony w mieszane systemy typu PG i M od różnych europejskich dostawców, standaryzuje się na gwinty typu M z kilku powodów:

- Uproszczone zarządzanie zapasami - system jednogwintowy

- Zwiększona elastyczność zaopatrzenia - Więcej opcji dostawców

- Zwiększona wydajność - lepsze uszczelnienie w konkretnym zastosowaniu

- Zabezpieczenie na przyszłość - Dostosowanie do trendów branżowych

Wpływ regulacji i standardów

Dostosowanie do międzynarodowych standardów:

- Normy ISO coraz częściej określają gwinty typu M

- Normy elektryczne IEC odnoszą się do gwintów metrycznych

- Certyfikaty ATEX i IECEx powszechnie wykorzystują specyfikacje typu M

Regionalne względy regulacyjne:

- Zgodność z dyrektywą maszynową UE

- Północnoamerykańskie przepisy elektryczne

- Azjatyckie wymagania eksportowe

- Specyfikacje projektów na Bliskim Wschodzie

W Bepto utrzymujemy kompleksowe zapasy obu systemów gwintowania, ale w ciągu ostatnich pięciu lat zaobserwowaliśmy przesunięcie 70% w kierunku gwintów typu M w nowych specyfikacjach projektowych.

Który system wybrać do konkretnych zastosowań?

Dokonanie właściwego wyboru wymaga zrównoważenia wymagań technicznych, potrzeb kompatybilności i praktycznych aspektów specyficznych dla danego zastosowania.

Wybierz gwinty typu M do zastosowań wymagających doskonałej wydajności uszczelnienia, międzynarodowej kompatybilności i przyszłej standaryzacji, wybierając gwinty typu PG do kompatybilności ze starszym sprzętem, wymagań szybkiej instalacji i specyficznych europejskich zastosowań przemysłowych, w których istnieje ustalona infrastruktura.

Zalecenia dotyczące konkretnych zastosowań

Wysokowydajne aplikacje uszczelniające:

- Instalacje morskie i przybrzeżne → Preferowany typ M

- Środowiska przetwarzania chemicznego → Typ M zapewniający doskonałą integralność uszczelnienia

- Żywność i farmaceutyki → Typ M spełniający wymagania higieniczne

- Telekomunikacja zewnętrzna → Typ M zapewniający odporność na warunki atmosferyczne

Instalacje o krytycznej prędkości:

- Budowa paneli na dużą skalę → Typ PG zapewniający wydajność instalacji

- Prace konserwacyjne i modernizacyjne → Dopasuj istniejące wątki

- Naprawy awaryjne → Używaj wszystkiego, co jest natychmiast dostępne

- Produkcja na dużą skalę → Rozważ koszty robocizny związane z instalacją

Matryca decyzyjna

| Współczynnik priorytetu | Przewaga typu M | Przewaga typu PG | Zalecenie |

|---|---|---|---|

| Wydajność uszczelniania | ✓✓✓ | ✓✓ | Typ M do zastosowań krytycznych |

| Szybkość instalacji | ✓ | ✓✓✓ | Typ PG dla instalacji objętościowych |

| Globalna kompatybilność | ✓✓✓ | ✓ | Typ M dla projektów międzynarodowych |

| Legacy Equipment | ✓ | ✓✓✓ | Dopasowanie do istniejącego systemu |

| Przyszła standaryzacja | ✓✓✓ | ✓ | Typ M dla nowych projektów |

Przykłady wyboru w świecie rzeczywistym

Decyzja Hassana w sprawie zakładów chemicznych w Dubaju:

- Wyzwanie: Mieszany sprzęt europejski z obydwoma typami gwintów

- Rozwiązanie: Stopniowa standaryzacja typu M podczas cykli konserwacji

- Wyniki: 30% redukcja zapasów części zamiennych, lepsza wydajność uszczelnienia

- Oś czasu: 3-letni plan przejściowy z natychmiastowymi korzyściami

David's Ohio Manufacturing Upgrade:

- Wyzwanie: Starszy system PG z problemami z uszczelnieniem

- Rozwiązanie: Pełna konwersja na typ M podczas rozbudowy obiektu

- Wyniki: Wyeliminowane awarie stopnia ochrony IP, uproszczone procedury konserwacji

- Inwestycje: Wyższy koszt początkowy zrekompensowany przez niższe koszty utrzymania

Analiza kosztów i korzyści

Początkowe czynniki inwestycyjne:

- Koszty jednostkowe dławika kablowego (zazwyczaj podobne)

- Różnice w pracochłonności instalacji

- Wymagania dotyczące oprzyrządowania i szkoleń

- Złożoność zarządzania zapasami

Długoterminowe koszty operacyjne:

- Częstotliwość i złożoność konserwacji

- Częstotliwość wymiany uszczelek

- Dostępność i koszt części zamiennych

- Korzyści ze standaryzacji systemu

Ocena ryzyka:

- Kompatybilność z przyszłymi urządzeniami

- Dostępność części zamiennych

- Dostępność pomocy technicznej

- Niezawodność działania w środowisku

Podejmowanie ostatecznej decyzji

Dla nowych instalacji:

- Ocena specyfikacji sprzętu - Czego używają twoje panele/obudowy?

- Ocena wymagań dotyczących wydajności - Jak krytyczne jest uszczelnienie?

- Rozważenie przyszłej ekspansji - Czy dodasz więcej sprzętu?

- Przegląd możliwości dostawcy - Kto może najlepiej zaspokoić Twoje potrzeby?

- Obliczanie całkowitego kosztu posiadania - poza początkową ceną zakupu

Do modernizacji/wymiany:

- Dokumentacja istniejącego gwintowania - uniknąć problemów z kompatybilnością

- Ocena luk w wydajności - Czy obecny system jest odpowiedni?

- Rozważ częściową modernizację - W pierwszej kolejności skup się na aplikacjach krytycznych

- Zaplanuj strategię przejścia - minimalizacja zakłóceń operacyjnych

- Ustanowienie nowych standardów - zapobieganie mieszaniu w przyszłości

Wnioski

Wybór między gwintami typu M i PG to nie tylko kwestia specyfikacji technicznych - chodzi o dostosowanie strategii zarządzania kablami do wymagań dotyczących wydajności, efektywności operacyjnej i długoterminowych celów standaryzacji. Gwinty typu M zapewniają doskonałą szczelność i globalną kompatybilność, dzięki czemu idealnie nadają się do wymagających zastosowań i projektów międzynarodowych. Gwinty typu PG zapewniają korzyści w zakresie szybkości instalacji i kompatybilności z ustaloną europejską infrastrukturą przemysłową. Podejmując decyzję, warto wziąć pod uwagę lekcję Davida na temat planowania kompatybilności oraz udane podejście Hassana do standaryzacji. W Bepto wspieramy oba systemy gwintowania dzięki kompleksowym liniom produktów, certyfikatom i wiedzy technicznej, aby zapewnić optymalną wydajność niezależnie od wybranej ścieżki. Kluczem jest podjęcie świadomej decyzji w oparciu o konkretne wymagania, a nie ślepe podążanie za trendami w branży.

Najczęściej zadawane pytania dotyczące gwintów dławików kablowych typu M i PG

P: Czy mogę użyć adapterów do konwersji między gwintami typu M i PG?

A: Tak, istnieją adaptery gwintów, ale zwiększają one złożoność, potencjalne punkty wycieku i zwiększają wysokość instalacji. Kompatybilność z bezpośrednim gwintowaniem jest zawsze preferowana ze względu na niezawodność i wydajność. Adapterów należy używać tylko w przypadku rozwiązań tymczasowych lub gdy wymiana sprzętu nie jest możliwa.

P: Który typ nici jest droższy w zakupie i utrzymaniu?

A: Początkowe koszty zakupu są zazwyczaj podobne, ale gwinty typu M często zapewniają lepszą długoterminową wartość dzięki lepszym właściwościom uszczelniającym i mniejszym wymaganiom konserwacyjnym. Gwinty typu PG mogą oferować niższe koszty robocizny instalacyjnej dzięki szybszemu gwintowaniu.

P: Jak mogę zidentyfikować typ gwintu używany przez mój istniejący sprzęt?

A: Sprawdź tabliczki znamionowe urządzeń, dokumentację lub zmierz skok gwintu bezpośrednio. Gwinty typu M mają zazwyczaj skok 1,5 mm, podczas gdy gwinty PG różnią się w zależności od rozmiaru. W razie wątpliwości należy skonsultować się z dostawcą sprzętu lub użyć mierników gwintu w celu dokładnej identyfikacji.

P: Czy istnieją różnice w wydajności w trudnych warunkach środowiskowych?

A: Gwinty typu M generalnie lepiej sprawdzają się w ekstremalnych warunkach ze względu na drobniejszy skok zapewniający więcej powierzchni uszczelniających i lepszą kontrolę kompresji uszczelnienia. Oba systemy mogą osiągać wysokie stopnie ochrony IP, ale gwinty typu M utrzymują wydajność bardziej konsekwentnie w czasie.

P: Czy powinienem ustandaryzować jeden typ nici dla całego zakładu?

A: Standaryzacja oferuje znaczące korzyści, w tym zmniejszenie zapasów, uproszczoną konserwację i lepsze obeznanie techników. Wybierz typ M dla nowych obiektów lub podczas planowania większych modernizacji, ale rozważ koszty przejścia i harmonogram dla istniejących systemów mieszanych.

-

Zapoznaj się z oficjalną dokumentacją i zakresem normy ISO 262 dotyczącej gwintów metrycznych ogólnego przeznaczenia. ↩

-

Poznaj normę DIN 40430, która określa specyfikacje gwintów Stahlpanzerrohrgewinde (PG). ↩

-

Poznaj historię i oryginalne zastosowanie standardu "Panzer-Gewinde" lub "gwintu pancernego" w instalacjach elektrycznych. ↩

-

Zrozumienie wymagań i wyzwań związanych ze środowiskiem zmywania, szczególnie w przemyśle spożywczym. ↩

-

Dowiedz się, w jaki sposób testy przyspieszonego starzenia są wykorzystywane do przewidywania długoterminowej wydajności i żywotności materiałów przemysłowych. ↩