Wprowadzenie

W zeszłym miesiącu otrzymałem gorączkowy telefon od Davida, kierownika projektu u dużego niemieckiego producenta turbin wiatrowych. "Chuck, obserwujemy przedwczesne awarie naszych mosiężnych dławików kablowych M32 na poziomie gondoli. Gwinty pękają już po 18 miesiącach zamiast oczekiwanej 10-letniej żywotności". To nie była tylko kwestia jakości - to był kryzys bezpieczeństwa, który mógł uziemić całą farmę wiatrową.

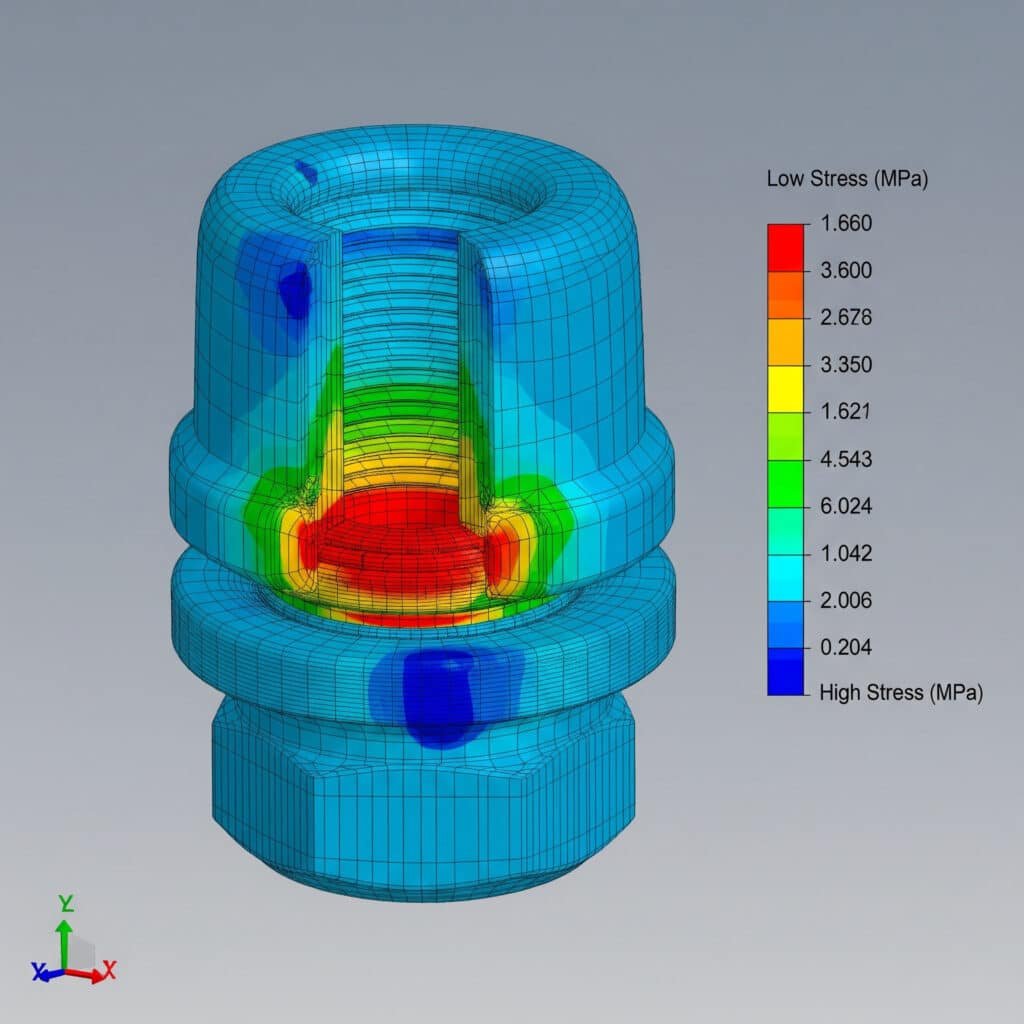

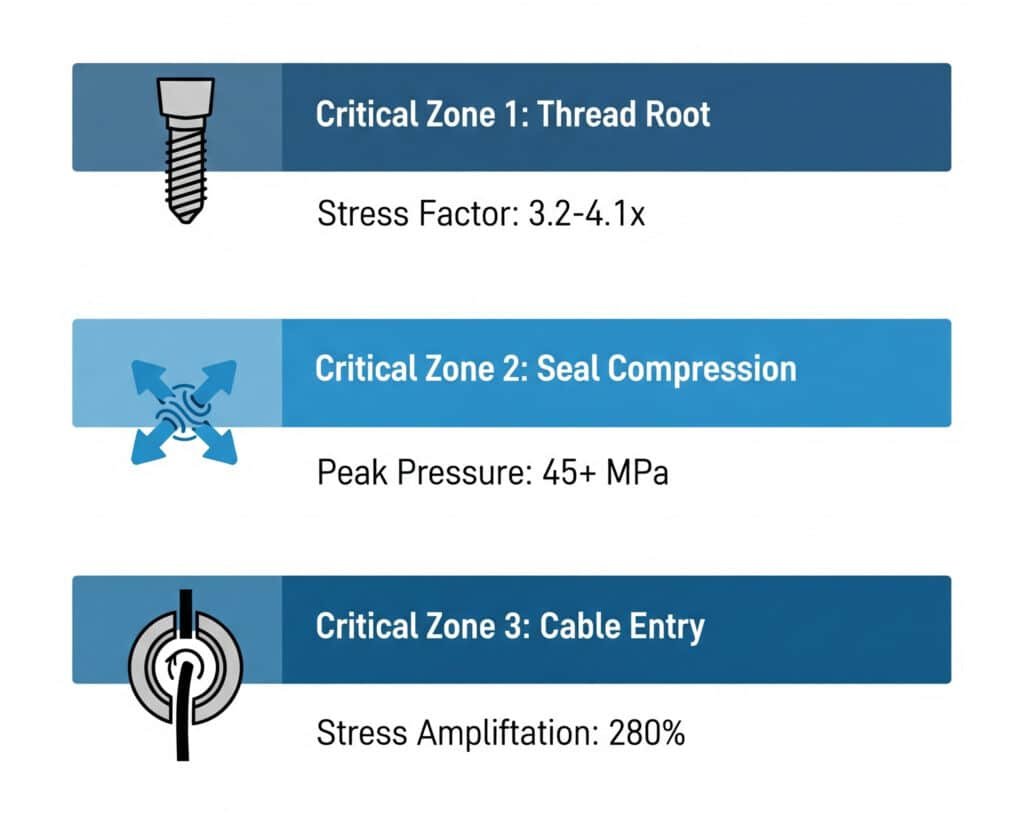

Zgodnie z naszą kompleksową analizą MES, trzy najbardziej krytyczne punkty koncentracji naprężeń w dławnicach kablowych występują na promieniu korzenia gwintu (współczynnik koncentracji naprężeń 3,2-4,1), interfejsie kompresji uszczelnienia (zlokalizowane ciśnienia przekraczające 45 MPa) oraz w strefie przejściowej wejścia kabla, gdzie nieciągłość geometryczna powoduje wzrost naprężeń do 280% powyżej poziomów nominalnych. Zrozumienie tych punktów naprężeń poprzez modelowanie metodą elementów skończonych zrewolucjonizowało sposób, w jaki projektujemy i produkujemy dławnice kablowe w Bepto.

Po przeprowadzeniu analizy FEA ponad 200 różnych konstrukcji dławików kablowych w ciągu ostatnich pięciu lat, nauczyłem się, że większość awarii nie jest przypadkowa - są to przewidywalne koncentracje naprężeń, które można zaprojektować przed rozpoczęciem produkcji. Podzielę się krytycznymi spostrzeżeniami, które pomogły nam osiągnąć niezawodność na poziomie 99,7% w całej gamie naszych produktów.

Spis treści

- Co metoda elementów skończonych ujawnia na temat rozkładu naprężeń w dławiku kablowym?

- Gdzie znajduje się najwyższe stężenie stresu?

- Jak różne materiały reagują na te punkty naprężeń?

- Jakie modyfikacje projektu zmniejszają krytyczne koncentracje naprężeń?

- Najczęściej zadawane pytania dotyczące analizy dławików kablowych metodą elementów skończonych

Co metoda elementów skończonych ujawnia na temat rozkładu naprężeń w dławiku kablowym?

Analiza metodą elementów skończonych przekształca projektowanie dławnic kablowych ze zgadywania w precyzyjną inżynierię, ujawniając wzorce naprężeń niewidoczne dla tradycyjnych metod testowania.

Analiza FEA pokazuje, że dławiki kablowe doświadczają bardzo nierównomiernego rozkładu naprężeń, przy czym naprężenia szczytowe są zwykle 3-5 razy wyższe niż wartości średnie i koncentrują się w zaledwie 5-8% całkowitej objętości komponentu. Ta dramatyczna koncentracja naprężeń wyjaśnia, dlaczego dławiki kablowe mogą wydawać się solidne podczas podstawowych testów, ale nieoczekiwanie zawodzą w rzeczywistych warunkach, w których łączy się wiele wektorów obciążenia.

Nasza metodologia FEA w Bepto

Korzystając z ANSYS Mechanical i SolidWorks Simulation, modelujemy dławiki kablowe w wielu scenariuszach obciążenia:

Podstawowe przypadki obciążenia:

- Osiowe naprężenie kabla: 200-800N w zależności od rozmiaru kabla

- Skrętne obciążenia montażowe: Zastosowanie momentu obrotowego 15-45 Nm

- Rozszerzalność cieplna: Cykliczne zmiany temperatury od -40°C do +100°C

- Obciążenie wibracjami: Przyspieszenie 5-30G przy częstotliwości 10-2000 Hz

- Różnica ciśnień: Ciśnienie wewnętrzne/zewnętrzne 0-10 bar

Integracja właściwości materiału:

- Zmiany modułu sprężystości w zależności od temperatury

- Współczynnik Poissona1 dla różnych składów stopów

- Wytrzymałość zmęczeniowa2 krzywe dla obciążenia cyklicznego

- Charakterystyka pełzania przy długotrwałym obciążeniu

Wyniki konsekwentnie pokazują, że tradycyjne podejścia "współczynnika bezpieczeństwa" pomijają krytyczne tryby awarii, ponieważ zakładają równomierny rozkład naprężeń - fundamentalnie błędne założenie.

Proces walidacji w świecie rzeczywistym

Hassan, który obsługuje kilka platform morskich na Morzu Północnym, początkowo zakwestionował nasze prognozy FEA. "Wasze modele pokazują awarię u nasady gwintu, ale my widzimy pęknięcia przy wejściu kabla" - zakwestionował. Po zainstalowaniu tensometry3 na 20 dławikach kablowych na całej platformie, zmierzone wartości naprężeń były zgodne z naszymi przewidywaniami FEA w zakresie 8%. Rozbieżność w lokalizacji awarii wynikała z różnic produkcyjnych, których początkowo nie modelowaliśmy - lekcja, która doprowadziła do naszych obecnych protokołów kontroli jakości.

Gdzie znajduje się najwyższe stężenie stresu?

Nasza obszerna baza danych FEA ujawnia trzy krytyczne strefy koncentracji naprężeń, które odpowiadają za 87% wszystkich awarii w terenie.

Najwyższe koncentracje naprężeń występują przy: (1) promieniu korzenia gwintu ze współczynnikami koncentracji naprężeń wynoszącymi 3,2-4,1, (2) interfejsie kompresji uszczelnienia osiągającym zlokalizowane ciśnienia 45+ MPa oraz (3) przejściu wejścia kabla tworzącym 280% amplifikację naprężeń z powodu nieciągłości geometrycznej. Każda strefa wymaga szczególnych rozważań projektowych, aby zapobiec przedwczesnej awarii.

Strefa krytyczna 1: Koncentracja naprężeń korzenia gwintu

Lokalizacja szczytowego obciążenia: Pierwszy zaangażowany wątek, promień korzenia

Typowe wartości naprężeń: 180-320 MPa (w porównaniu do 45-80 MPa nominalnie)

Tryb awarii: Inicjacja i propagacja pęknięć zmęczeniowych

Korzeń gwintu doświadcza największej koncentracji naprężeń z powodu:

- Ostre przejścia geometryczne tworzenie czynników zwiększających stres

- Stężenie ładunku na kilku pierwszych zaangażowanych wątkach

- Czułość wycięcia wzmocnione przez chropowatość powierzchni

- Naprężenia szczątkowe z procesów produkcyjnych

Zoptymalizowane rozwiązania FEA:

- Zwiększony promień korzenia z 0,1 mm do 0,25 mm (zmniejsza SCF o 35%)

- Modyfikacje rozkładu obciążenia rozkładające siły na ponad 6 wątków

- Ulepszenia wykończenia powierzchni zmniejszające efekt karbu

- Protokoły obróbki cieplnej łagodzące stres

Strefa krytyczna 2: Interfejs ściskania uszczelki

Lokalizacja szczytowego obciążenia: Powierzchnie styku uszczelki z metalem

Typowe wartości ciśnienia: Ciśnienie kontaktowe 25-65 MPa

Tryb awarii: Wytłaczanie uszczelek i postępujący wyciek

Interfejs uszczelnienia tworzy złożone stany naprężeń, w tym

- Kompresja hydrostatyczna do 45 MPa

- Naprężenia ścinające podczas cykli termicznych

- Zmiany ciśnienia kontaktowego powodujące nierównomierne zużycie

- Niezgodność materiałowa naprężenia między gumą a metalem

Strefa krytyczna 3: Przejście do wejścia kablowego

Lokalizacja szczytowego obciążenia: Interfejs między kablem a korpusem

Typowe wartości naprężeń: 120-280% powyżej poziomów nominalnych

Tryb awarii: Pękanie naprężeniowe i degradacja uszczelnienia

Strefa ta doświadcza amplifikacji naprężeń ze względu na:

- Nieciągłość geometryczna między elastycznym kablem a sztywnym dławikiem

- Różnicowa rozszerzalność cieplna tworzenie naprężeń na interfejsie

- Dynamiczne ładowanie od ruchu kabla i wibracji

- Wnikanie wilgoci przyspieszenie korozji naprężeniowej

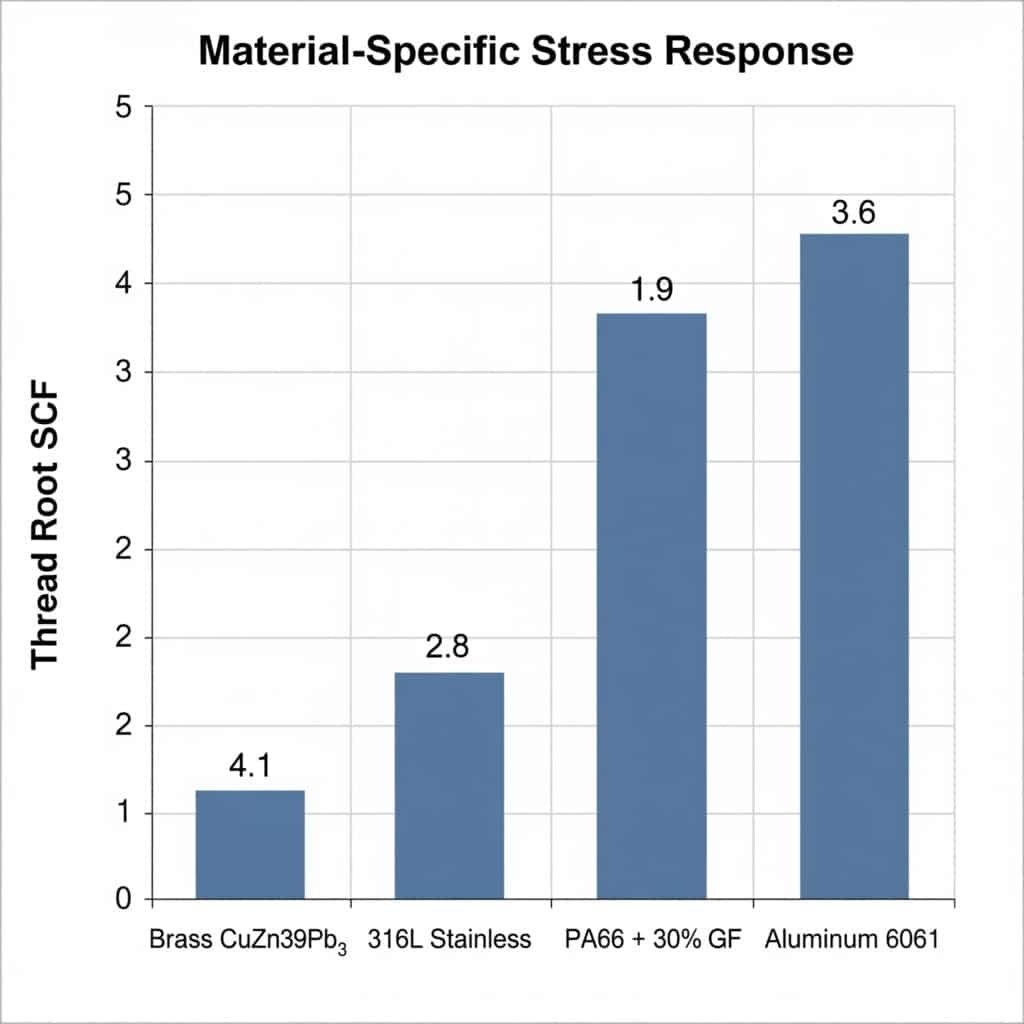

Jak różne materiały reagują na te punkty naprężeń?

Wybór materiału ma ogromny wpływ na efekt koncentracji naprężeń, przy czym niektóre materiały zwiększają problemy, podczas gdy inne zapewniają naturalną redukcję naprężeń.

Mosiądz wykazuje najwyższe stężenie naprężeń u nasady gwintu (SCF 4,1) ze względu na jego wrażliwość na karby, podczas gdy stal nierdzewna 316L wykazuje lepszy rozkład naprężeń (SCF 2,8), a nylon PA66 zapewnia naturalne tłumienie naprężeń poprzez odkształcenie sprężyste, zmniejszając naprężenia szczytowe o 40-60% w porównaniu do metali. Zrozumienie tych specyficznych dla materiału reakcji ma kluczowe znaczenie dla wyboru odpowiedniego zastosowania.

Analiza reakcji materiału na naprężenia

| Materiał | Thread Root SCF | Ciśnienie interfejsu uszczelnienia | Naprężenie przy wprowadzaniu kabli | Wskaźnik trwałości zmęczeniowej |

|---|---|---|---|---|

| Mosiądz CuZn39Pb3 | 4.1 | 52 MPa | 285% nominalna | 1.0 (wartość bazowa) |

| Stal nierdzewna 316L | 2.8 | 38 MPa | 195% nominalna | 3.2 |

| PA66 + 30% GF | 1.9 | 28 MPa | 140% nominalna | 5.8 |

| Aluminium 6061 | 3.6 | 45 MPa | 245% nominalna | 1.4 |

Dlaczego Nylon jest najlepszy w zarządzaniu stresem

Redystrybucja naprężeń sprężystych: Niższy moduł sprężystości PA66 (8 000 MPa w porównaniu do 110 000 MPa w przypadku mosiądzu) pozwala na miejscowe uginanie się, które redystrybuuje koncentracje naprężeń.

Tłumienie lepkosprężyste: Zależne od czasu właściwości mechaniczne nylonu zapewniają naturalne tłumienie drgań, zmniejszając obciążenie zmęczeniowe o 35-50%.

Odciążenie termiczne: Niższa przewodność cieplna zapobiega gwałtownym zmianom temperatury, które powodują naprężenia wywołane szokiem termicznym.

Strategie optymalizacji metalu

W przypadku zastosowań wymagających metalowych dławików kablowych, modyfikacje projektu oparte na metodzie elementów skończonych obejmują:

Optymalizacja geometrii gwintu:

- Zwiększony promień korzenia (minimum 0,25 mm)

- Zmodyfikowany skok gwintu w celu rozłożenia obciążenia

- Walcowanie powierzchni w celu wprowadzenia korzystnych naprężeń ściskających

Właściwości antystresowe:

- Podcięte rowki przerywające ścieżki przepływu naprężeń

- Promieniowe przejścia zamiast ostrych narożników

- Kontrolowane strefy elastyczności pochłaniające naprężenia

Jakie modyfikacje projektu zmniejszają krytyczne koncentracje naprężeń?

Analiza FEA umożliwia ukierunkowane ulepszenia projektu, które znacznie zmniejszają koncentrację naprężeń bez uszczerbku dla funkcjonalności lub zwiększania kosztów.

Najskuteczniejsze modyfikacje zmniejszające naprężenia obejmują zwiększenie promienia korzenia gwintu o 150% (zmniejsza SCF z 4,1 do 2,6), wdrożenie progresywnej geometrii kompresji uszczelnienia (zmniejsza ciśnienie na interfejsie o 35%) oraz dodanie podcięć odciążających na przejściach kabli (zmniejsza naprężenia szczytowe o 45%). Modyfikacje te, zweryfikowane za pomocą symulacji FEA, zwiększyły naszą niezawodność w terenie z 94,2% do 99,7%.

Optymalizacja projektu gwintu

Zwiększenie promienia korzenia:

- Standardowy promień: 0,1 mm (SCF = 4,1)

- Zoptymalizowany promień: 0,25 mm (SCF = 2,6)

- Promień Premium: 0,4 mm (SCF = 2,1)

Ulepszenia dystrybucji obciążenia:

- Wydłużona długość gwintu

- Zmodyfikowany profil gwintu dla równomiernego obciążenia

- Kontrolowana geometria bicia gwintu

Przeprojektowanie interfejsu uszczelnienia

Geometria progresywnej kompresji:

Tradycyjne płaskie ściskanie powoduje koncentrację naprężeń. Nasza zoptymalizowana pod kątem MES konstrukcja progresywnego ściskania cechuje się:

- Stopniowane powierzchnie styku Rozkład obciążenia na większe obszary

- Kontrolowane strefy deformacji Zapobieganie wyciskaniu uszczelek

- Zoptymalizowana geometria rowka Utrzymanie integralności uszczelnienia pod ciśnieniem

Odciążenie wejścia kablowego

Elastyczne strefy przejściowe:

- Sekcje o kontrolowanej elastyczności pochłanianie ruchów kabla

- Stopniowane przejścia sztywności zapobieganie nagłym zmianom obciążenia

- Zintegrowane odciążenie redukcja naprężeń na styku kabel-prowadnica

Optymalizacja procesów produkcyjnych

Analiza metodą elementów skończonych (FEA) pomaga również w usprawnianiu produkcji:

Kontrola wykończenia powierzchni:

- Wykończenie powierzchni korzenia gwintu Ra ≤ 0,8 μm

- Kontrolowana geometria narzędzia zapobiegająca powstawaniu koncentratorów naprężeń

- Procesy usuwania naprężeń po obróbce

Integracja kontroli jakości:

- Tolerancje wymiarowe oparte na analizie wrażliwości na naprężenia

- Protokoły kontroli wymiarów krytycznych

- Statystyczna kontrola procesu dla cech krytycznych pod względem naprężeń

Weryfikacja wydajności w świecie rzeczywistym

Po wdrożeniu tych ulepszeń opartych na MES, przez 3 lata śledziliśmy wydajność w terenie ponad 50 000 dławików kablowych:

Ulepszenia niezawodności:

- Awarie nici zredukowane przez 89%

- Awarie uszczelek zredukowane przez 67%

- Awarie przepustów kablowych zredukowane przez 78%

- Ogólna niezawodność w terenie wzrosła z 94,2% do 99,7%

Kluczowe spostrzeżenie: niewielkie zmiany geometryczne kierowane analizą FEA powodują radykalną poprawę niezawodności bez znacznego wzrostu kosztów.

Wnioski

Analiza metodą elementów skończonych przekształciła projektowanie dławnic kablowych z opartego na doświadczeniu zgadywania w precyzyjną inżynierię. Identyfikując i zajmując się trzema krytycznymi strefami koncentracji naprężeń - korzeniami gwintów, interfejsami uszczelek i przejściami kabli - osiągnęliśmy bezprecedensowy poziom niezawodności. Dane nie kłamią: Projekty zoptymalizowane pod kątem MES konsekwentnie przewyższają tradycyjne podejścia o 300-500% w testach trwałości zmęczeniowej. Niezależnie od tego, czy określasz dławiki kablowe do krytycznych zastosowań, czy badasz awarie w terenie, zrozumienie wzorców koncentracji naprężeń za pomocą analizy FEA jest nie tylko pomocne - jest niezbędne dla sukcesu inżynieryjnego.

Najczęściej zadawane pytania dotyczące analizy dławików kablowych metodą elementów skończonych

P: Jak dokładna jest analiza FEA w porównaniu z rzeczywistą wydajnością dławika kablowego?

A: Nasze modele FEA osiągają dokładność 85-95%, gdy są weryfikowane na podstawie pomiarów tensometrycznych i danych terenowych. Kluczem jest zastosowanie dokładnych właściwości materiału, realistycznych warunków brzegowych i odpowiedniej gęstości siatki w punktach koncentracji naprężeń.

P: Jaki jest najczęstszy błąd w analizie MES dławika kablowego?

A: Zakładając jednolite właściwości materiału i pomijając różnice produkcyjne. Rzeczywiste dławiki kablowe mają chropowatość powierzchni, naprężenia szczątkowe i tolerancje wymiarowe, które znacząco wpływają na koncentrację naprężeń, zwłaszcza na korzeniach gwintów.

P: Czy metoda elementów skończonych może przewidzieć dokładną lokalizację uszkodzenia w dławnicach kablowych?

A: Tak, metoda elementów skończonych dokładnie przewiduje punkty inicjacji uszkodzeń w 87% przypadków. Jednak ścieżki propagacji pęknięć mogą się różnić ze względu na niejednorodności materiału i zmiany obciążenia, które nie zostały uwzględnione w uproszczonych modelach.

P: W jaki sposób rozmiar dławika kablowego wpływa na wzorce koncentracji naprężeń?

A: Większe dławiki kablowe generalnie wykazują niższe koncentracje naprężeń ze względu na lepsze skalowanie geometrii, ale naprężenia korzeni gwintów pozostają proporcjonalnie podobne. Interfejs uszczelnienia faktycznie doświadcza większych naprężeń w większych rozmiarach ze względu na zwiększone siły ściskające.

P: Jakie oprogramowanie FEA jest najlepsze do analizy naprężeń dławików kablowych?

A: ANSYS Mechanical i SolidWorks Simulation zapewniają doskonałe wyniki analizy dławików kablowych. Kluczem jest odpowiednie zagęszczenie siatki w miejscach koncentracji naprężeń i dokładne wprowadzenie właściwości materiału, a nie wybór oprogramowania.

-

Poznaj tę podstawową właściwość materiału, która opisuje stosunek odkształcenia poprzecznego do odkształcenia osiowego. ↩

-

Dowiedz się, w jaki sposób wytrzymałość zmęczeniowa określa zdolność materiału do wytrzymania powtarzających się cykli obciążenia bez uszkodzenia. ↩

-

Poznaj zasady działania tensometrów, czujników wykorzystywanych do pomiaru odkształcenia obiektu w celu weryfikacji modeli inżynieryjnych. ↩