Pływające ogniwa fotowoltaiczne (FPV)1 Instalacje na całym świecie doświadczają katastrofalnych awarii, ogromnych strat mocy i kosztownych przestojów systemu z powodu nieodpowiedniego doboru złączy do trudnych warunków morskich, stwarzając niebezpieczne zagrożenia elektryczne, przyspieszoną korozję i przedwczesne awarie komponentów, które mogą zniszczyć całe pływające tablice w ciągu kilku miesięcy od instalacji. Unikalne wyzwania związane z ciągłą ekspozycją na wilgoć, korozją spowodowaną mgłą solną, ekstremalnymi wahaniami temperatury i dynamicznymi naprężeniami mechanicznymi spowodowanymi działaniem fal wymagają specjalistycznych rozwiązań w zakresie złączy, które znacznie przekraczają standardowe wymagania dotyczące naziemnych systemów solarnych, jednak wielu instalatorów nadal używa nieodpowiednich komponentów, które nieuchronnie zawodzą w warunkach morskich.

Pływające systemy solarne wymagają specjalistycznych złączy klasy morskiej z IP682 wodoodporność, zwiększona odporność na korozję dzięki stali nierdzewnej lub materiałom klasy morskiej, doskonała stabilność UV przy ciągłej ekspozycji na odbicie wody oraz solidna konstrukcja mechaniczna odporna na działanie fal i cykle termiczne. Prawidłowy dobór złącza obejmuje uwzględnienie kompatybilności ze słoną wodą, ulepszonych technologii uszczelniania, odporności na cykliczne zmiany temperatury i zgodności z morskimi normami elektrycznymi, aby zapewnić niezawodne, długoterminowe działanie w wymagających środowiskach wodnych.

Zaledwie trzy miesiące temu otrzymałem pilny telefon od Roberta Mitchella, dyrektora projektu w wiodącym deweloperze energii odnawialnej w Amsterdamie w Holandii, który odkrył, że 40% ich pływających złączy solarnych uległo katastrofalnej awarii z powodu wtargnięcia słonej wody i korozji galwanicznej, powodując 2,3 miliona euro na naprawy awaryjne i wymuszając całkowite wyłączenie systemu na ich 25MW pływającej instalacji. Po wdrożeniu naszych wyspecjalizowanych rozwiązań w zakresie złączy klasy morskiej ze zwiększoną ochroną antykorozyjną i doskonałymi technologiami uszczelniania, zespół Roberta osiągnął zero awarii związanych z wodą w całym portfolio pływających instalacji o mocy 150 MW! ⚓

Spis treści

- Co sprawia, że wybór złącza do środowiska morskiego ma kluczowe znaczenie?

- Które typy złączy są najlepsze dla pływających systemów solarnych?

- Jak czynniki środowiskowe wpływają na wydajność złącza?

- Jakie są kluczowe kwestie związane z instalacją i konserwacją?

- Jak zapewnić długoterminową niezawodność w zastosowaniach morskich?

- Najczęściej zadawane pytania dotyczące pływających złączy solarnych

Co sprawia, że wybór złącza do środowiska morskiego ma kluczowe znaczenie?

Zrozumienie wyjątkowych wyzwań związanych ze środowiskiem morskim ma zasadnicze znaczenie dla właściwego doboru złączy w pływających aplikacjach solarnych.

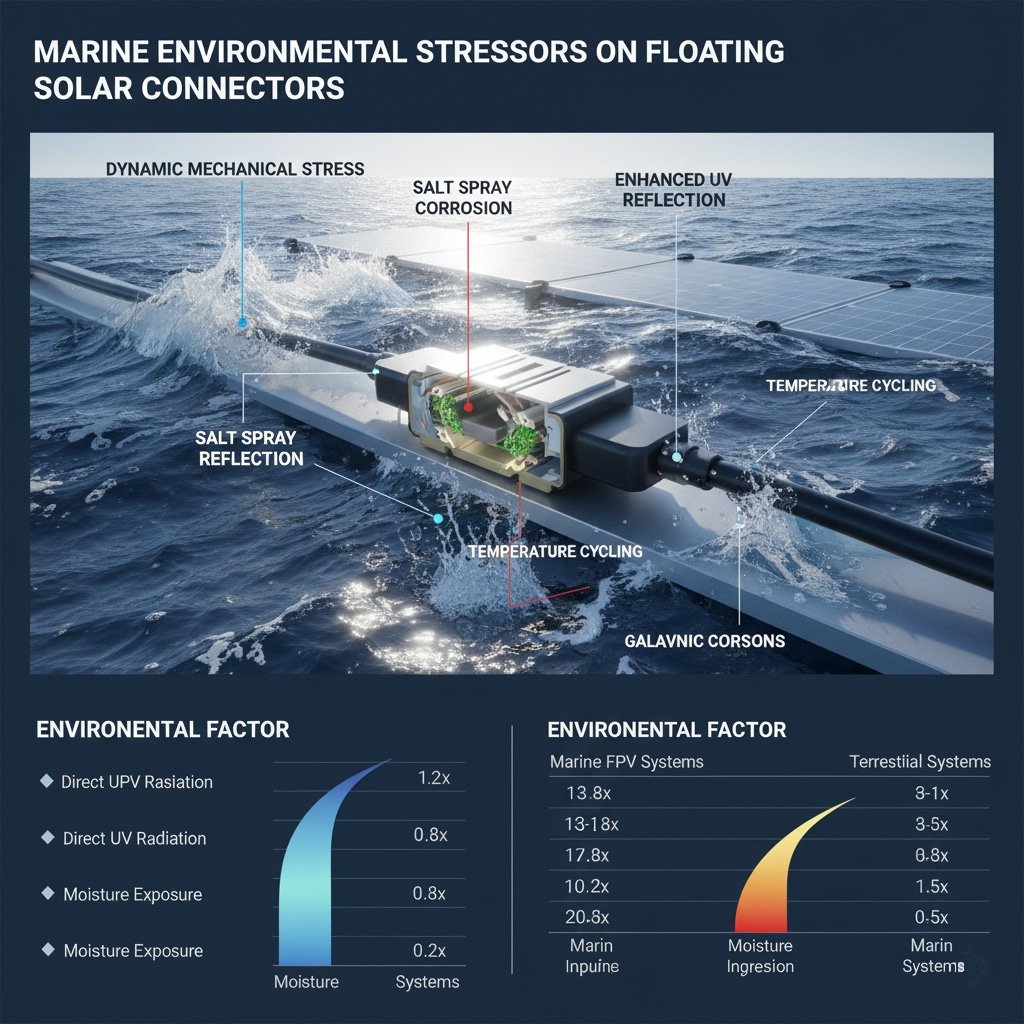

Środowisko morskie stwarza najbardziej wymagające warunki dla złączy elektrycznych poprzez stałą ekspozycję na wilgoć, korozję spowodowaną mgłą solną, ekstremalne promieniowanie UV z odbicia wody, cykliczne zmiany temperatury spowodowane efektami masy termicznej oraz dynamiczne naprężenia mechaniczne spowodowane działaniem fal i obciążeniem wiatrem. Czynniki te w połączeniu przyspieszają degradację materiału, sprzyjają korozji galwanicznej, zagrażają integralności uszczelnienia i powodują awarie elektryczne, które mogą kaskadowo występować w całych pływających systemach solarnych. Właściwy dobór złączy musi uwzględniać każde z tych wyzwań poprzez zastosowanie ulepszonych materiałów, doskonałych technologii uszczelniania i solidnej konstrukcji mechanicznej, aby zapewnić niezawodne działanie przez ponad 25-letni okres eksploatacji systemu.

Wyzwania związane z wilgocią i wnikaniem wody

Stała wilgotność: Środowiska morskie utrzymują wysoki poziom wilgotności, który sprzyja kondensacji i przedostawaniu się wilgoci do nieodpowiednio uszczelnionych połączeń.

Bezpośredni kontakt z wodą: Systemy pływające mają bezpośredni kontakt z wodą poprzez rozpryskiwanie, rozpryskiwanie i sporadyczne zanurzenie podczas ekstremalnych zjawisk pogodowych.

Zmiany ciśnienia: Zmiany ciśnienia wody spowodowane działaniem fal i efektami termicznymi mogą powodować przedostawanie się wilgoci do połączeń przez nieodpowiednie systemy uszczelniające.

Cykle zamrażania-rozmrażania: W klimacie umiarkowanym cykle zamrażania i rozmrażania mogą powodować pękanie uszczelek i tworzenie dróg wnikania wody.

Korozja i atak chemiczny

Korozja w wyniku działania mgły solnej: Unoszące się w powietrzu cząsteczki soli tworzą wysoce korozyjne warunki, które atakują metalowe komponenty i naruszają połączenia elektryczne.

Korozja galwaniczna3: Różne metale w środowisku morskim przyspieszają procesy korozji galwanicznej, które niszczą integralność połączenia.

Zanieczyszczenie chemiczne: Środowiska morskie mogą zawierać dodatkowe zanieczyszczenia chemiczne pochodzące z działalności przemysłowej, ruchu statków lub źródeł naturalnych.

Wzrost biologiczny: Glony, pąkle i inne organizmy morskie mogą zagrażać systemom uszczelniającym i tworzyć ścieżki korozji.

Zwiększone efekty ekspozycji na promieniowanie UV

| Czynnik środowiskowy | Systemy naziemne | Morskie systemy FPV | Mnożnik wpływu |

|---|---|---|---|

| Bezpośrednie promieniowanie UV | Standardowa ekspozycja na słońce | Zwiększone odbicie | 1.3-1.8x |

| Cykl temperaturowy | Zmiany temperatury powietrza | Masa termiczna wody | 1.2-1.5x |

| Narażenie na wilgoć | Okresowe opady atmosferyczne | Stała wilgotność | 3-5x |

| Naprężenia mechaniczne | Tylko obciążenie wiatrem | Działanie fal i wiatru | 2-3x |

Czynniki naprężeń mechanicznych

Działanie fal: Ciągły ruch falowy powoduje dynamiczne naprężenia mechaniczne na połączeniach i systemach zarządzania kablami.

Obciążenie wiatrem: Zwiększona ekspozycja na wiatr nad powierzchniami wody powoduje dodatkowe naprężenia mechaniczne na platformach pływających i połączeniach.

Ruch termiczny: Różne współczynniki rozszerzalności cieplnej pomiędzy pływającymi platformami i komponentami elektrycznymi powodują naprężenia mechaniczne.

Elastyczność platformy: Pływające platformy wykazują elastyczność, która powoduje dynamiczne naprężenia na sztywnych połączeniach elektrycznych.

Wyzwania związane z cyklicznymi zmianami temperatury

Masa termiczna wody: Duże zbiorniki wodne łagodzą wahania temperatury, ale tworzą unikalne wzorce cykli termicznych, różniące się od instalacji lądowych.

Ogrzewanie refleksyjne: Zwiększone odbicie promieni słonecznych od powierzchni wody może powodować miejscowe nagrzewanie w punktach połączeń.

Chłodzenie wyparne: Parowanie wody powoduje efekt chłodzenia, który przyczynia się do naprężeń termicznych w komponentach elektrycznych.

Zmiany sezonowe: Roczne cykle temperaturowe w połączeniu z efektami termicznymi wody tworzą złożone wzorce naprężeń termicznych.

Współpracując z Eleną Kowalski, konsultantką ds. inżynierii morskiej w Gdańsku, dowiedziałem się, że pływające instalacje solarne w warunkach Morza Bałtyckiego wymagają specyfikacji złączy, które wykraczają poza standardowe wymagania morskie ze względu na unikalne połączenie słodkiej wody, tworzenia się lodu i ekstremalnych sezonowych wahań temperatury, które powodują bezprecedensowe obciążenie systemów połączeń elektrycznych! 🌊

Które typy złączy są najlepsze dla pływających systemów solarnych?

Wybór odpowiednich typów złączy dla pływających baterii słonecznych wymaga zrozumienia rozszerzonych specyfikacji i specyficznych wymagań morskich.

Optymalne pływające złącza solarne charakteryzują się klasą wodoodporności IP68 z możliwością zanurzenia, stalą nierdzewną klasy morskiej lub materiałami odpornymi na korozję, ulepszonymi związkami obudowy odpornymi na promieniowanie UV przystosowanymi do ciągłej ekspozycji na odbicie wody oraz solidną konstrukcją mechaniczną ze wzmocnionymi systemami odciążającymi. Złącza morskie klasy premium wykorzystują również zaawansowane technologie uszczelniające, w tym wiele barier O-ring, systemy wyrównywania ciśnienia i specjalistyczne materiały uszczelek, które utrzymują integralność w warunkach obciążenia dynamicznego, zapewniając jednocześnie doskonałą wydajność elektryczną przez dłuższy okres użytkowania w wymagających środowiskach wodnych.

Wymagania dotyczące materiałów klasy morskiej

Materiały obudowy: Związki poliamidowe stabilizowane promieniami UV z dodatkami klasy morskiej są odporne na degradację pod wpływem zwiększonej ekspozycji na promieniowanie UV i mgły solnej.

Materiały kontaktowe: Posrebrzane lub pozłacane styki miedziane zapewniają doskonałą odporność na korozję i utrzymują niską rezystancję styku w środowisku morskim.

Systemy uszczelniające: Wysokiej jakości uszczelki fluoroelastomerowe i o-ringi są odporne na działanie substancji chemicznych i zachowują integralność uszczelnienia przy zmianach ciśnienia.

Komponenty sprzętowe: Stal nierdzewna klasy morskiej (316L) lub Materiały superdupleksowe4 zapobiegają korozji galwanicznej i zapewniają integralność mechaniczną.

Zwiększona wodoodporność

Certyfikat IP68: Minimalne wymagania dotyczące ciągłej ochrony przed zanurzeniem z ciśnieniem znamionowym odpowiednim do głębokości instalacji.

Testy zanurzeniowe: Złącza muszą wytrzymać testy zanurzenia na głębokości przekraczającej maksymalną wysokość fali dla miejsca instalacji.

Pressure Cycling: Ulepszone protokoły testowe weryfikują integralność uszczelnienia przy zmianach ciśnienia spowodowanych działaniem fal i efektami termicznymi.

Długotrwałe zanurzenie: Rozszerzone testy zanurzeniowe potwierdzają wydajność w warunkach ciągłego narażenia na działanie wody.

Specjalistyczne konstrukcje złączy

| Typ złącza | Standardowa ocena | Wzmocnienie morskie | Kluczowe korzyści |

|---|---|---|---|

| Złącza solarne MC4 | IP67 | IP68 z uszczelnieniami morskimi | Ochrona przed zanurzeniem |

| Złącza skrzynki przyłączeniowej | IP65 | IP68 z zabezpieczeniem ciśnieniowym | Ulepszone uszczelnienie |

| Dławiki kablowe | IP66 | Materiały klasy morskiej | Odporność na korozję |

| Wodoodporne złącza | IP67 | Wzmocnione odciążenie | Trwałość mechaniczna |

Zaawansowane technologie uszczelniające

Uszczelnienie wielostopniowe: Wiele barier uszczelniających zapewnia redundantną ochronę przed wnikaniem wody w zmiennych warunkach ciśnienia.

Wyrównanie ciśnienia: Specjalistyczne systemy odpowietrzania zapobiegają wzrostowi ciśnienia, który może zagrozić integralności uszczelnienia.

Dynamiczne uszczelnienie: Zaawansowane konstrukcje uszczelnień uwzględniają ruch kabla i rozszerzalność cieplną bez utraty skuteczności uszczelnienia.

Samonaprawiające się uszczelki: Wysokiej jakości materiały uszczelniające mogą samoczynnie leczyć drobne uszkodzenia spowodowane naprężeniami mechanicznymi lub narażeniem na działanie czynników środowiskowych.

Cechy wzmocnienia mechanicznego

Systemy odciążające: Ulepszone konstrukcje odciążające są przystosowane do obciążeń dynamicznych spowodowanych działaniem fal i ruchem platformy.

Odporność na wibracje: Specjalistyczne mechanizmy blokujące i systemy tłumiące są odporne na poluzowanie w wyniku ciągłych wibracji.

Elastyczne zarządzanie kablami: Systemy zarządzania kablami umożliwiają ruch platformy, jednocześnie chroniąc połączenia elektryczne.

Ochrona przed uderzeniami: Wzmocniona konstrukcja obudowy chroni połączenia przed unoszącymi się na wodzie odpadami i czynnościami konserwacyjnymi.

Specyfikacje wydajności elektrycznej

Aktualna pojemność: Zwiększone wartości znamionowe prądu uwzględniają potencjalne obniżenie wartości znamionowych w warunkach środowiska morskiego.

Odporność na izolację: Doskonałe materiały izolacyjne utrzymują izolację elektryczną w warunkach wysokiej wilgotności i mgły solnej.

Wytrzymałość dielektryczna: Zwiększona odporność na napięcie zapewnia bezpieczeństwo w morskich warunkach elektrycznych.

Rezystancja styków: Niska i stabilna rezystancja styku przez cały okres eksploatacji pomimo korozyjnego środowiska morskiego.

W Bepto opracowaliśmy specjalistyczne złącza klasy morskiej zaprojektowane specjalnie do pływających aplikacji solarnych, charakteryzujące się stopniem zanurzenia IP68, komponentami ze stali nierdzewnej 316L i zaawansowanymi systemami uszczelnień fluoroelastomerowych, które przewyższają standardowe wymagania morskie o 60%, aby zapewnić optymalną wydajność w najbardziej wymagających środowiskach wodnych! 🔌

Jak czynniki środowiskowe wpływają na wydajność złącza?

Zrozumienie mechanizmów wpływu na środowisko umożliwia właściwy dobór złączy i optymalizację wydajności pływających systemów solarnych.

Czynniki środowiskowe w zastosowaniach morskich powodują przyspieszone starzenie poprzez zwiększoną ekspozycję na promieniowanie UV z odbicia wody, przyspieszoną korozję z mgły solnej i działania galwanicznego, cykliczne naprężenia termiczne wynikające z efektów masy termicznej wody oraz zmęczenie mechaniczne spowodowane ciągłym działaniem fal i ruchem platformy. Czynniki te współdziałają synergicznie, skracając żywotność złączy, pogarszając wydajność elektryczną i zwiększając wymagania konserwacyjne, chyba że zostaną odpowiednio uwzględnione poprzez ulepszony dobór materiałów, doskonałe specyfikacje projektowe i kompleksowe strategie ochrony środowiska, które uwzględniają wyjątkowe wyzwania związane z instalacjami wodnymi.

Efekty wzmocnienia promieniowania UV

Wzmocnienie odbicia: Powierzchnie wody odbijają 10-30% dodatkowego promieniowania UV, skutecznie zwiększając całkowitą ekspozycję na promieniowanie UV o 30-80% w porównaniu z instalacjami lądowymi.

Stężenie widmowe: Odbicie wody może koncentrować określone długości fal UV, które są szczególnie szkodliwe dla materiałów polimerowych.

Ciągła ekspozycja: W przeciwieństwie do instalacji naziemnych z częściowym zacienieniem, systemy pływające doświadczają ciągłej ekspozycji na promieniowanie UV przez cały dzień.

Degradacja materiału: Zwiększona ekspozycja na promieniowanie UV przyspiesza rozszczepienie łańcucha polimeru, migrację plastyfikatora i utlenianie powierzchni w obudowach złączy.

Mechanizmy przyspieszające korozję

Korozja galwaniczna: Różne metale w środowisku słonej wody tworzą ogniwa galwaniczne, które szybko niszczą integralność połączenia.

Korozja szczelinowa5: Ciasne przestrzenie w zespołach złączy koncentrują czynniki korozyjne i przyspieszają miejscowy atak.

Korozja wżerowa: Jony chlorkowe w wodzie morskiej sprzyjają korozji wżerowej, która może szybko penetrować powłoki ochronne.

Pękanie korozyjne naprężeniowe: Połączone naprężenia mechaniczne i środowisko korozyjne mogą powodować katastrofalne pękanie podatnych materiałów.

Wpływ cyklu temperaturowego

| Warunki środowiskowe | Dzienna zmienność | Zmienność sezonowa | Wpływ złącza |

|---|---|---|---|

| Temperatura powietrza | 15-25°C | 40-60°C | Rozszerzalność cieplna |

| Temperatura wody | 5-10°C | 25-35°C | Moderowana jazda na rowerze |

| Temperatura złącza | 10-20°C | 35-50°C | Zmniejszony stres |

| Poziom wilgotności | 80-95% | 70-90% | Ryzyko kondensacji |

Dynamika naprężeń mechanicznych

Ruch wywołany falą: Ciągłe oddziaływanie fal powoduje cykliczne naprężenia mechaniczne, które z czasem mogą powodować zmęczenie elementów połączenia.

Elastyczność platformy: Pływające platformy wykazują dynamiczną reakcję na działanie fal, co powoduje zmienne naprężenia na sztywnych połączeniach elektrycznych.

Ruch kabla: Dynamiczny ruch kabli spowodowany ruchem platformy wymaga ulepszonego odciążenia i elastycznych konstrukcji połączeń.

Zmęczenie wibracjami: Wibracje o wysokiej częstotliwości spowodowane działaniem fal i wiatru mogą powodować uszkodzenia zmęczeniowe elementów połączeń mechanicznych.

Wpływ wilgoci i wilgotności

Tworzenie się kondensatu: Wahania temperatury w środowiskach o wysokiej wilgotności sprzyjają tworzeniu się kondensatu wewnątrz nieodpowiednio uszczelnionych połączeń.

Przenikanie pary wodnej: Para wodna może z czasem przenikać przez niektóre materiały uszczelniające, stopniowo naruszając integralność połączenia.

Materiały higroskopijne: Niektóre materiały złączy pochłaniają wilgoć z otoczenia, co prowadzi do zmian wymiarów i pogorszenia wydajności.

Reakcje elektrochemiczne: Obecność wilgoci umożliwia reakcje elektrochemiczne, które przyspieszają korozję i degradację elektryczną.

Wyzwania związane z zanieczyszczeniami biologicznymi

Wzrost morski: Glony, pąkle i inne organizmy morskie mogą kolonizować powierzchnie złączy i zagrażać systemom uszczelniającym.

Biokorozja: Niektóre organizmy morskie wytwarzają kwasy lub inne związki żrące, które atakują materiały łączące.

Obrażenia fizyczne: Porosty morskie mogą powodować naprężenia mechaniczne na połączeniach i zapewniać drogi wnikania wody.

Dostęp serwisowy: Zanieczyszczenia biologiczne mogą utrudniać dostęp do rutynowych procedur konserwacji i kontroli.

Współpracując z kapitanem Larsem Andersenem, specjalistą ds. instalacji morskich w Kopenhadze w Danii, odkryłem, że pływające złącza solarne w warunkach Morza Północnego stoją przed wyjątkowymi wyzwaniami związanymi z rozwojem morza, ekstremalnym działaniem fal i słoną wodą, które wymagają specjalistycznych powłok przeciwporostowych i zwiększonej ochrony mechanicznej wykraczającej poza standardowe specyfikacje złączy morskich! ⚓

Jakie są kluczowe kwestie związane z instalacją i konserwacją?

Prawidłowa instalacja i procedury konserwacji mają kluczowe znaczenie dla zapewnienia optymalnej wydajności złączy w pływających aplikacjach solarnych.

Rozważania dotyczące instalacji pływających złączy solarnych obejmują ulepszone procedury hydroizolacji z wieloma etapami weryfikacji uszczelnienia, specjalistyczne specyfikacje momentu obrotowego dostosowane do obciążeń środowiska morskiego, kompleksowe protokoły testowe, które weryfikują zarówno wydajność elektryczną, jak i ochronę przed wnikaniem wody, oraz szczegółowe procedury dokumentacji, które wspierają zgodność z gwarancją i długoterminowe planowanie konserwacji. Wymagania konserwacyjne obejmują regularne harmonogramy inspekcji dostosowane do wyzwań środowiska morskiego, specjalistyczne procedury czyszczenia w celu usunięcia mgły solnej, programy monitorowania korozji i zapobiegawcze strategie wymiany, które uwzględniają przyspieszone starzenie się w środowisku wodnym.

Przygotowanie przed instalacją

Ocena oddziaływania na środowisko: Ocena konkretnych warunków morskich, w tym poziomów zasolenia, charakterystyki fal, zakresów temperatur i potencjału zanieczyszczenia biologicznego.

Weryfikacja komponentów: Upewnij się, że wszystkie złącza spełniają specyfikacje klasy morskiej i posiadają odpowiednie certyfikaty dla zamierzonego zastosowania.

Przygotowanie narzędzia: Upewnij się, że wszystkie narzędzia instalacyjne są skalibrowane i odpowiednie do pracy w środowisku morskim, w tym opcje odporne na korozję.

Planowanie bezpieczeństwa: Opracowanie kompleksowych procedur bezpieczeństwa dotyczących pracy na platformach pływających z systemami elektrycznymi.

Ulepszone procedury instalacji

Weryfikacja uszczelnienia: Wieloetapowa weryfikacja uszczelnienia, w tym kontrola uszczelek, weryfikacja prawidłowego ściśnięcia i wstępne testy szczelności.

Zarządzanie momentem obrotowym: Stosować wartości momentu obrotowego określone przez producenta, uwzględniając naprężenia w środowisku morskim i cykle termiczne.

Zarządzanie kablami: Wdrożenie ulepszonego zarządzania kablami z odpowiednimi pętlami serwisowymi i odciążeniem dla ruchu platformy.

Protokoły testowe: Kompleksowe testy elektryczne obejmujące rezystancję izolacji, ciągłość i wstępną analizę termowizyjną.

Środki kontroli jakości

| Faza instalacji | Standardowa procedura | Wzmocnienie morskie | Metoda weryfikacji |

|---|---|---|---|

| Instalacja wstępna | Kontrola podzespołów | Kontrola certyfikatów morskich | Przegląd dokumentacji |

| Podczas instalacji | Zastosowanie momentu obrotowego | Ulepszone procedury uszczelniania | Weryfikacja wieloetapowa |

| Po instalacji | Podstawowe testy | Kompleksowe testy elektryczne/wodne | Pełna analiza systemu |

| Ostateczne uruchomienie | Uruchamianie systemu | Weryfikacja wydajności pod obciążeniem | Konfiguracja długoterminowego monitorowania |

Optymalizacja harmonogramu konserwacji

Częstotliwość inspekcji: Comiesięczne inspekcje wizualne z kwartalnymi szczegółowymi testami elektrycznymi i coroczną kompleksową analizą systemu.

Procedury czyszczenia: Regularne czyszczenie w celu usunięcia osadów soli, wzrostu biologicznego i innych zanieczyszczeń morskich, które mogą pogorszyć wydajność.

Monitorowanie korozji: Systematyczne monitorowanie wskaźników korozji i wymiana komponentów wykazujących wczesne oznaki degradacji.

Śledzenie wydajności: Ciągłe monitorowanie wydajności elektrycznej w celu identyfikacji trendów degradacji przed wystąpieniem awarii.

Specjalistyczne techniki konserwacji

Usuwanie soli: Regularne płukanie słodką wodą i specjalistyczne procedury czyszczenia w celu usunięcia osadów soli i zapobiegania przyspieszeniu korozji.

Kontrola biologiczna: Zabiegi przeciwporostowe i regularne usuwanie porostów morskich, które mogą zagrozić integralności złącza.

Wymiana uszczelki: Proaktywna wymiana elementów uszczelniających w oparciu o narażenie środowiskowe i dane z monitorowania wydajności.

Obróbka antykorozyjna: Zastosowanie inhibitorów korozji i powłok ochronnych w celu wydłużenia żywotności komponentów.

Dokumentacja i śledzenie

Zapisy instalacji: Szczegółowa dokumentacja procedur instalacji, specyfikacje komponentów i początkowe wartości bazowe wydajności.

Dzienniki konserwacji: Kompleksowa dokumentacja serwisowa obejmująca wyniki kontroli, działania naprawcze i historię wymiany podzespołów.

Dane dotyczące wydajności: Długoterminowe śledzenie wydajności w celu identyfikacji trendów i optymalizacji harmonogramów konserwacji dla określonych warunków środowiskowych.

Zarządzanie gwarancjami: Właściwa dokumentacja na poparcie roszczeń gwarancyjnych i zapewnienie zgodności z wymogami producenta.

Procedury reagowania kryzysowego

Reakcja na awarię: Procedury szybkiego reagowania na awarie złączy, które mogą zagrozić bezpieczeństwu lub wydajności systemu.

Przygotowanie do warunków pogodowych: Procedury zabezpieczania systemów i ochrony połączeń podczas trudnych warunków pogodowych.

Planowanie dostępu: Plany awaryjne dostępu do systemów pływających w różnych warunkach pogodowych i morskich.

Zarządzanie częściami zamiennymi: Strategiczne zarządzanie zapasami części zamiennych w celu zapewnienia możliwości szybkiej naprawy w odległych lokalizacjach morskich.

Współpracując z Marią Santos, kierownikiem ds. konserwacji pływających instalacji solarnych w Walencji w Hiszpanii, dowiedziałem się, że wdrożenie specjalistycznych procedur konserwacji dla instalacji pływających na Morzu Śródziemnym skróciło czas przestojów związanych ze złączami o 85% i wydłużyło średnią żywotność komponentów o 40% dzięki proaktywnej ochronie środowiska i systematycznemu monitorowaniu wydajności! 🔧

Jak zapewnić długoterminową niezawodność w zastosowaniach morskich?

Osiągnięcie długoterminowej niezawodności wymaga kompleksowych strategii, które sprostają wyjątkowym wyzwaniom środowisk morskich.

Długoterminowa niezawodność pływających systemów solarnych wymaga systematycznego podejścia, w tym programów konserwacji predykcyjnej z zaawansowanymi technologiami monitorowania, strategii ochrony środowiska, które wykraczają poza standardowe wymagania morskie, programów zapewnienia jakości z ulepszonymi protokołami testowymi oraz procesów ciągłego doskonalenia opartych na danych dotyczących wydajności w terenie. Skuteczne programy niezawodności obejmują również strategie zarządzania ryzykiem, procedury kwalifikacji dostawców, śledzenie postępu technologicznego i kompleksowe systemy dokumentacji, które wspierają zarówno doskonałość operacyjną, jak i zgodność z gwarancją przez dłuższy okres eksploatacji systemu w trudnych warunkach morskich.

Technologie konserwacji predykcyjnej

Monitorowanie termiczne: Zaawansowane systemy obrazowania termicznego wykrywają rozwijające się gorące punkty i degradację połączeń przed wystąpieniem awarii.

Monitorowanie elektryczne: Ciągłe monitorowanie parametrów elektrycznych identyfikuje trendy spadku wydajności i wzrost rezystancji połączeń.

Czujniki środowiskowe: Wszechstronny monitoring środowiskowy śledzi warunki wpływające na wydajność złącza i umożliwia proaktywną konserwację.

Analiza wibracji: Monitorowanie wzorców drgań mechanicznych identyfikuje potencjalne problemy ze zmęczeniem przed katastrofalnymi awariami.

Zaawansowany wybór materiałów

Stopy odporne na korozję: Wybór najwyższej jakości materiałów, w tym superdupleksowych stali nierdzewnych i specjalistycznych stopów morskich dla krytycznych komponentów.

Ulepszone polimery: Zaawansowane związki polimerowe o doskonałej odporności na promieniowanie UV, kompatybilności chemicznej i właściwościach mechanicznych do zastosowań morskich.

Powłoki ochronne: Nakładanie specjalistycznych powłok, w tym powłok antykorozyjnych, systemów przeciwporostowych i barier chroniących przed promieniowaniem UV.

Technologie uszczelek: Najwyższej jakości materiały uszczelniające, w tym perfluoroelastomery i specjalistyczne mieszanki do ekstremalnych warunków morskich.

Programy zapewnienia jakości

| Element jakości | Standardowe wymagania | Wzmocnienie morskie | Metoda weryfikacji |

|---|---|---|---|

| Testowanie materiałów | Podstawowa certyfikacja | Ulepszone testy morskie | Protokoły rozszerzonej ekspozycji |

| Walidacja wydajności | Warunki standardowe | Symulacja morska | Testy przyspieszonego starzenia |

| Kontrola produkcji | Systemy jakości ISO | Procedury morskie | Ulepszone protokoły inspekcji |

| Weryfikacja w terenie | Podstawowe uruchomienie | Kompleksowa walidacja | Monitorowanie długoterminowe |

Strategie zarządzania ryzykiem

Analiza trybów awarii: Kompleksowa analiza potencjalnych trybów awarii specyficznych dla środowisk morskich i pływających aplikacji solarnych.

Planowanie redundancji: Strategiczna redundancja w krytycznych punktach połączeń, aby zapobiec awariom pojedynczych punktów, które mogłyby zagrozić działaniu systemu.

Procedury awaryjne: Szczegółowe procedury dotyczące różnych scenariuszy awarii, w tym napraw awaryjnych i izolacji systemu.

Rozważania dotyczące ubezpieczenia: Właściwa dokumentacja i ograniczanie ryzyka w celu wsparcia ochrony ubezpieczeniowej i roszczeń w środowisku morskim.

Programy kwalifikacji dostawców

Doświadczenie morskie: Kwalifikacja dostawców z udokumentowanym doświadczeniem i osiągnięciami w morskich zastosowaniach elektrycznych.

Możliwości testowania: Weryfikacja możliwości testowych dostawcy, w tym symulacji morskich i protokołów przyspieszonego starzenia.

Systemy jakości: Ocena systemów jakości dostawców i procesów produkcji komponentów klasy morskiej.

Wsparcie techniczne: Ocena możliwości wsparcia technicznego dostawców w zakresie zastosowań morskich i reagowania w sytuacjach awaryjnych.

Integracja postępu technologicznego

Nowe materiały: Ciągła ocena i integracja nowych materiałów i technologii, które poprawiają osiągi morskie.

Ulepszenia projektu: Włączenie ulepszeń projektowych opartych na doświadczeniu terenowym i postępie technologicznym.

Aktualizacje protokołu testowania: Regularne aktualizacje protokołów testowych w oparciu o nową wiedzę na temat wpływu na środowisko morskie.

Standardy wydajności: Ewolucja standardów wydajności w celu odzwierciedlenia postępu technologicznego i lepszego zrozumienia wymagań morskich.

Procesy ciągłego doskonalenia

Analiza wydajności: Regularna analiza danych dotyczących wydajności w terenie w celu identyfikacji możliwości poprawy i optymalizacji specyfikacji.

Dochodzenie w sprawie awarii: Kompleksowe badanie awarii w celu zrozumienia przyczyn źródłowych i wdrożenia działań naprawczych.

Rozwój najlepszych praktyk: Rozwój i dzielenie się najlepszymi praktykami w oparciu o udane instalacje i wyciągnięte wnioski.

Współpraca branżowa: Aktywny udział w organizacjach branżowych i opracowywaniu standardów dla pływających aplikacji solarnych.

W Bepto nasz program niezawodności złączy morskich obejmuje 5000-godzinne testy w mgle solnej, protokoły cykli termicznych, które przekraczają standardy morskie o 100%, oraz kompleksowe programy monitorowania w terenie, które osiągnęły wskaźniki niezawodności 99,7% w naszych pływających instalacjach solarnych na całym świecie! 📊

Wnioski

Pływające systemy solarne stanowią szybko rozwijający się segment technologii energii odnawialnej, ale ich sukces zależy w dużej mierze od właściwego doboru złączy i ich zastosowania w trudnych warunkach morskich. Unikalne połączenie stałej ekspozycji na wilgoć, korozji spowodowanej mgłą solną, zwiększonego promieniowania UV i dynamicznych naprężeń mechanicznych wymaga specjalistycznych rozwiązań w zakresie złączy, które znacznie wykraczają poza standardowe zastosowania solarne. Sukces wymaga kompleksowego zrozumienia wyzwań środowiskowych, wyboru najwyższej jakości komponentów klasy morskiej, wdrożenia ulepszonych procedur instalacji i konserwacji oraz zaangażowania w ciągłe doskonalenie w oparciu o doświadczenia terenowe. Inwestycja w odpowiednią technologię i procedury złączy morskich zapewnia optymalną wydajność, minimalizuje koszty konserwacji i maksymalizuje znaczące korzyści, jakie pływająca technologia solarna oferuje dla zrównoważonego wytwarzania energii.

Najczęściej zadawane pytania dotyczące pływających złączy solarnych

P: Jakiego stopnia ochrony IP potrzebuję dla pływających złączy solarnych?

A: Pływające systemy solarne wymagają złączy o stopniu ochrony IP68 ze sprawdzoną możliwością zanurzenia. Stopień ochrony IP67 jest niewystarczający dla środowisk morskich, w których działanie fal i mgły może powodować tymczasowe zanurzenie i ciągłą ekspozycję na wilgoć.

P: Jak często należy sprawdzać złącza w pływających systemach solarnych?

A: Należy co miesiąc sprawdzać pływające złącza solarne pod kątem wizualnych oznak korozji lub uszkodzeń, przeprowadzając kwartalne testy elektryczne i kompleksową analizę roczną. Środowiska morskie wymagają częstszych kontroli niż instalacje lądowe ze względu na przyspieszone starzenie.

P: Czy mogę używać standardowych złączy solarnych w systemach pływających?

A: Nie, standardowe złącza solarne nie mają wodoodporności, odporności na korozję i wytrzymałości mechanicznej wymaganej w środowisku morskim. Używanie nieodpowiednich złączy spowoduje przedwczesne awarie, zagrożenie bezpieczeństwa i utratę gwarancji.

P: Jakich materiałów powinienem szukać w morskich złączach solarnych?

A: Wybierz złącza z elementami ze stali nierdzewnej 316L, obudowami stabilizowanymi promieniami UV klasy morskiej, srebrnymi lub pozłacanymi stykami i uszczelkami fluoroelastomerowymi. Materiały te zapewniają doskonałą odporność na korozję i trwałość w środowiskach słonowodnych.

P: Jak zapobiec korozji galwanicznej w pływających połączeniach solarnych?

A: Zapobiegaj korozji galwanicznej, używając złączy z kompatybilnych materiałów, stosując inhibitory korozji, zapewniając odpowiednie systemy uziemienia i wybierając komponenty zaprojektowane specjalnie do zastosowań morskich o sprawdzonej kompatybilności galwanicznej.

-

Poznaj podstawy pływających systemów fotowoltaicznych (FPV), znanych również jako floatovoltaics, i ich zalety w zakresie wytwarzania energii odnawialnej. ↩

-

Dowiedz się, co oznacza stopień ochrony IP68, który oznacza, że urządzenie jest chronione przed pyłem i może wytrzymać ciągłe zanurzenie w wodzie. ↩

-

Poznaj elektrochemiczny proces korozji galwanicznej, który występuje, gdy dwa różne metale stykają się elektrycznie w obecności elektrolitu. ↩

-

Odkryj właściwości superdupleksowych stali nierdzewnych, rodziny stopów znanych z wyjątkowej wytrzymałości i odporności na korozję, szczególnie w środowisku morskim. ↩

-

Dowiedz się więcej na temat korozji szczelinowej, zlokalizowanej formy korozji, która występuje w zamkniętych przestrzeniach, gdzie dostęp płynu roboczego z otoczenia jest ograniczony. ↩