Wnikanie wody jest przyczyną 85% awarii systemów elektrycznych w zastosowaniach zewnętrznych, jednak większość inżynierów nie rozumie fundamentalnej fizyki stojącej za mechanizmami awarii uszczelek. Gdy uszczelki zawodzą, woda przenika do obudów elektrycznych mikroskopijnymi ścieżkami, powodując zwarcia, korozję i katastrofalne uszkodzenia sprzętu, które mogą kosztować tysiące napraw i przestojów. Zapobieganie wnikaniu wody wymaga zrozumienia działania kapilarnego, różnic ciśnień, efektów cykli termicznych i mechanizmów degradacji materiałów, które zagrażają integralności uszczelnienia, a następnie wdrożenia właściwego doboru uszczelnienia, technik instalacji, współczynników kompresji i protokołów konserwacji w celu utrzymania długoterminowej wydajności klasy IP. Po dekadzie rozwiązywania problemów związanych z wnikaniem wody w Bepto, nauczyłem się, że skuteczne uszczelnianie nie polega tylko na wyborze odpowiednich materiałów - chodzi o zrozumienie fizyki ruchu wody i projektowanie systemów, które działają z siłami natury, a nie przeciwko nim.

Spis treści

- Jaka jest podstawowa fizyka stojąca za przenikaniem wody?

- Jak różne materiały uszczelniające ulegają uszkodzeniu pod wpływem ciśnienia wody?

- Jakie czynniki środowiskowe przyspieszają degradację uszczelek?

- Jak zaprojektować systemy zapobiegające przedostawaniu się wody?

- Jakie są najlepsze praktyki instalacji i konserwacji uszczelek?

- Najczęściej zadawane pytania dotyczące zapobiegania przedostawaniu się wody

Jaka jest podstawowa fizyka stojąca za przenikaniem wody?

Zrozumienie wnikania wody wymaga znajomości podstawowych zasad fizycznych, które regulują sposób, w jaki woda przenika przez uszczelnione systemy. Wnikanie wody następuje poprzez działanie kapilarne1 w mikroskopijnych szczelinach, przepływ napędzany ciśnieniem przez niedoskonałości uszczelnienia, ciśnienie osmotyczne wynikające z gradientów stężeń, rozszerzalność cieplna tworząca tymczasowe szczeliny i dyfuzja molekularna przez przepuszczalne materiały, przy czym każdy mechanizm wymaga określonych strategii zapobiegania opartych na podstawowej fizyce.

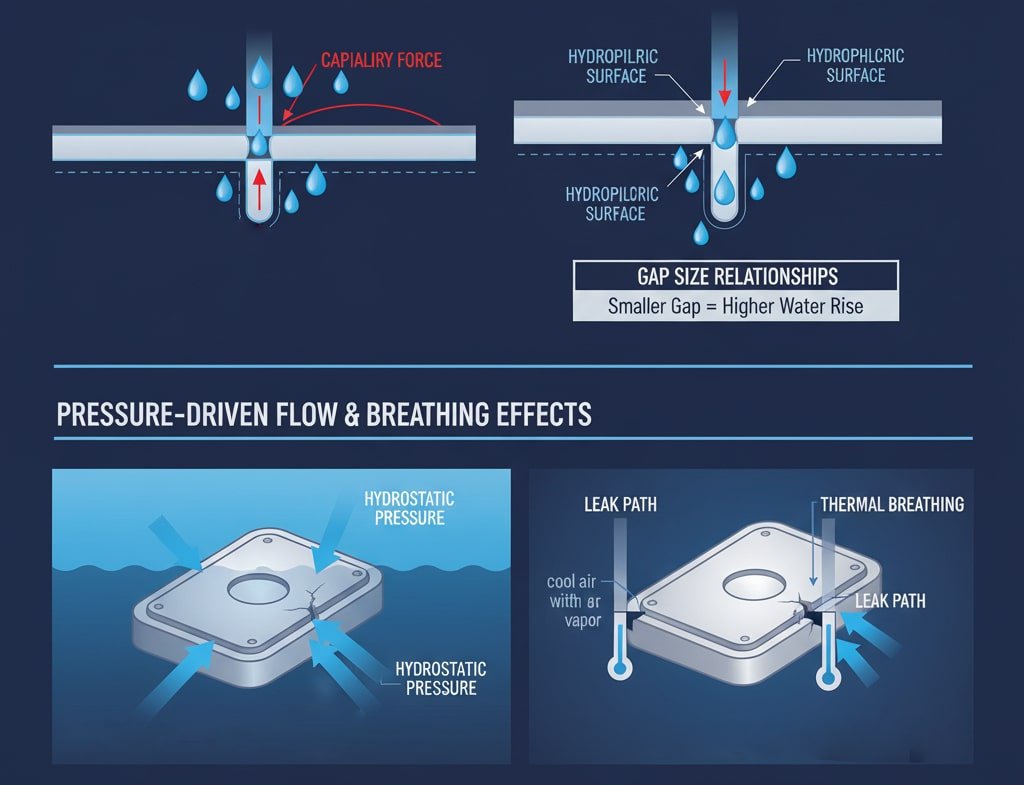

Działanie kapilarne i napięcie powierzchniowe

Ścieżki mikroskopowe: Cząsteczki wody naturalnie wpływają do niewielkich szczelin poprzez działanie kapilarne, gdzie siły napięcia powierzchniowego wciągają wodę do przestrzeni mniejszych niż widoczne pęknięcia.

Efekty kąta kontaktu: Powierzchnie hydrofilowe (niski kąt zwilżania) sprzyjają zwilżaniu i wnikaniu wody, podczas gdy powierzchnie hydrofobowe (wysoki kąt zwilżania) są odporne na wnikanie wody.

Zależności między rozmiarami luk: Wysokość podciągania kapilarnego jest odwrotnie proporcjonalna do szerokości szczeliny - mniejsze szczeliny w rzeczywistości wciągają wodę wyżej z powodu silniejszych efektów napięcia powierzchniowego.

Strategie zapobiegania: Używaj hydrofobowych materiałów uszczelniających, eliminuj mikroskopijne szczeliny poprzez odpowiednie ściśnięcie i zaprojektuj ścieżki drenażu dla każdej wody, która się przedostanie.

Mechanizmy przepływu napędzane ciśnieniem

Ciśnienie hydrostatyczne: Ciśnienie wody wzrasta liniowo wraz z głębokością (0,1 bara na metr), tworząc siłę napędową do penetracji wody przez każdą dostępną ścieżkę.

Dynamiczne efekty ciśnienia: Poruszająca się woda, fale lub mycie ciśnieniowe powodują dodatkowe skoki ciśnienia, które mogą tymczasowo pokonać opór uszczelnienia.

Obliczenia różnicy ciśnień: Natężenie przepływu przez szczeliny jest następujące Prawo Poiseuille'a2 - Niewielki wzrost wielkości szczeliny powoduje wykładniczy wzrost natężenia przepływu wody.

Efekty oddechowe: Zmiany temperatury tworzą różnice ciśnień, które mogą zasysać wodę do obudów podczas cykli chłodzenia.

Marcus, inżynier sprzętu morskiego z Hamburga w Niemczech, zmagał się z powtarzającymi się awariami związanymi z wnikaniem wody do skrzynek przyłączeniowych morskich turbin wiatrowych, pomimo stosowania dławików kablowych o stopniu ochrony IP67. Problem polegał na cyklicznych zmianach ciśnienia spowodowanych działaniem fal, powodujących skoki ciśnienia o 2-3 bary, które przekraczały warunki testu statycznego. Przeanalizowaliśmy fizykę i zarekomendowaliśmy nasze dławnice kablowe ze stali nierdzewnej klasy morskiej z podwójnymi uszczelkami O-ring zaprojektowanymi do pracy w warunkach ciśnienia dynamicznego. Rozwiązanie to wyeliminowało awarie związane z wnikaniem wody, zapewniając 36 miesięcy niezawodnej pracy w warunkach Morza Północnego i zapobiegając kosztom przestoju turbiny w wysokości 150 000 euro.

Jak różne materiały uszczelniające ulegają uszkodzeniu pod wpływem ciśnienia wody?

Wybór materiału uszczelki ma decydujący wpływ na odporność na wnikanie wody, przy czym każdy materiał ma unikalne mechanizmy i ograniczenia. Różne materiały uszczelniające ulegają uszkodzeniu w wyniku różnych mechanizmów: uszczelki gumowe ulegają degradacji pod wpływem ozonu i promieniowania UV, uszczelki silikonowe tracą odporność na ściskanie, uszczelki EPDM pęcznieją pod wpływem niektórych chemikaliów, uszczelki poliuretanowe pękają pod wpływem cykli termicznych, a uszczelki metalowe korodują lub tracą wykończenie powierzchni, co wymaga doboru materiału w oparciu o określone warunki zastosowania i tryby awarii.

Tryby awarii uszczelnień elastomerowych

Zestaw kompresyjny3: Trwałe odkształcenie pod wpływem ciągłego ściskania z czasem zmniejsza siłę uszczelnienia, tworząc szczeliny umożliwiające przenikanie wody.

Degradacja chemiczna: Narażenie na działanie olejów, rozpuszczalników lub chemikaliów czyszczących powoduje pęcznienie, zmiękczanie lub twardnienie uszczelnienia, co pogarsza jego skuteczność.

Wpływ temperatury: Wysokie temperatury przyspieszają starzenie, podczas gdy niskie temperatury zmniejszają elastyczność i siłę uszczelniającą materiałów gumowych.

Pękanie ozonu: Ekspozycja na ozon na zewnątrz powoduje powstawanie pęknięć powierzchniowych, które rozprzestrzeniają się pod wpływem naprężeń, ostatecznie umożliwiając przenikanie wody przez uszczelkę.

Porównanie właściwości materiałów

| Materiał uszczelnienia | Zakres temperatur | Odporność chemiczna | Odporność na promieniowanie UV | Zestaw kompresyjny | Typowe zastosowania |

|---|---|---|---|---|---|

| NBR (nitryl) | -40°C do +120°C | Dobre oleje/paliwa | Słaby | Umiarkowany | Cel ogólny |

| EPDM | -50°C do +150°C | Doskonała woda | Doskonały | Dobry | Outdoor/marine |

| Silikon | -60°C do +200°C | Ograniczone środki chemiczne | Dobry | Słaby | Wysoka temperatura |

| Viton (FKM) | -20°C do +200°C | Doskonałe środki chemiczne | Doskonały | Doskonały | Przemysł chemiczny i lotniczy |

| Poliuretan | -40°C do +80°C | Dobra odporność na ścieranie | Umiarkowany | Dobry | Uszczelnienie dynamiczne |

Uwagi dotyczące metalowych uszczelek

Mechanizmy korozji: Korozja galwaniczna między różnymi metalami powoduje chropowatość powierzchni, która pogarsza skuteczność uszczelnienia.

Wymagania dotyczące wykończenia powierzchni: Metalowe uszczelki wymagają precyzyjnego wykończenia powierzchni (zazwyczaj Ra 0,4-0,8 μm), aby uzyskać skuteczne uszczelnienie bez nadmiernych sił ściskających.

Dopasowanie rozszerzalności cieplnej: Różne współczynniki rozszerzalności cieplnej między materiałami uszczelki i obudowy mogą powodować powstawanie szczelin podczas zmian temperatury.

Czułość instalacji: Metalowe uszczelki są bardziej wrażliwe na uszkodzenia montażowe i wymagają starannej obsługi w celu utrzymania powierzchni uszczelniających.

Jakie czynniki środowiskowe przyspieszają degradację uszczelek?

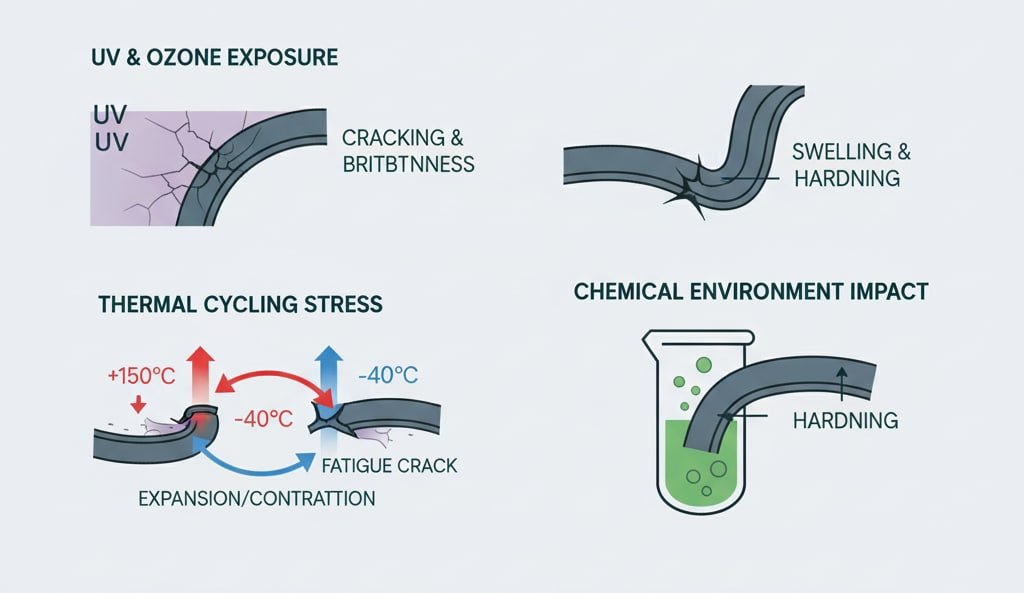

Warunki środowiskowe znacząco wpływają na wydajność i trwałość uszczelnienia, co wymaga uwzględnienia przy wyborze materiału i projektowaniu systemu. Czynniki środowiskowe przyspieszające degradację uszczelnień obejmują promieniowanie UV powodujące rozszczepienie łańcucha polimerowego, ekspozycję na ozon powodującą pękanie powierzchni, cykle termiczne powodujące awarię zmęczeniową, ekspozycję chemiczną powodującą pęcznienie lub utwardzanie, wibracje mechaniczne powodujące wzorce zużycia oraz zmiany wilgotności wpływające na właściwości materiału, z których każdy wymaga określonych strategii łagodzenia w celu zapewnienia długoterminowej niezawodności.

Skutki narażenia na promieniowanie UV i ozon

Degradacja łańcucha polimerowego: Promieniowanie UV przerywa łańcuchy polimerowe w materiałach gumowych, powodując kredowanie powierzchni, pękanie i utratę elastyczności.

Mechanizmy ataku ozonu: Ozon reaguje z nienasyconymi wiązaniami w gumie, tworząc pęknięcia powierzchniowe, które rozprzestrzeniają się pod wpływem naprężeń i ostatecznie umożliwiają penetrację wody.

Strategie ochrony: Używaj materiałów stabilizowanych promieniami UV, stosuj powłoki ochronne lub projektuj fizyczne bariery, aby chronić uszczelki przed bezpośrednim działaniem promieni słonecznych.

Wybór materiału: EPDM i silikon oferują doskonałą odporność na promieniowanie UV/ozon w porównaniu z kauczukiem naturalnym lub podstawowymi kauczukami syntetycznymi.

Naprężenia termiczne

Cykle rozszerzania/kurczenia: Powtarzające się rozszerzanie termiczne powoduje naprężenia mechaniczne, które z czasem mogą powodować pękanie zmęczeniowe materiałów uszczelniających.

Efekty przejścia szklistego: Niskie temperatury mogą powodować kruchość materiałów gumowych i tymczasową utratę skuteczności uszczelnienia.

Odporność na szok termiczny: Gwałtowne zmiany temperatury powodują wyższy poziom stresu niż stopniowe zmiany temperatury.

Rozważania projektowe: Należy uwzględnić ruchy termiczne w konstrukcji uszczelnienia i wybrać materiały o odpowiednich parametrach temperaturowych dla ekstremalnych zastosowań.

Wpływ na środowisko chemiczne

Obrzęk i zmiękczenie: Niekompatybilne chemikalia powodują pęcznienie materiałów uszczelniających, zmniejszając siłę ściskania i tworząc potencjalne ścieżki wycieku.

Hartowanie i pękanie: Niektóre substancje chemiczne powodują twardnienie i utratę elastyczności materiałów uszczelniających, co prowadzi do powstawania pęknięć pod wpływem naprężeń.

Wpływ pH: Ekstremalne warunki pH (bardzo kwaśne lub zasadowe) mogą z czasem powodować chemiczną degradację materiałów uszczelniających.

Kompatybilność ze środkami czyszczącymi: Chemikalia do czyszczenia przemysłowego mogą być szczególnie agresywne w stosunku do materiałów uszczelniających, co wymaga starannego doboru materiałów.

Ahmed, kierownik zakładu petrochemicznego w Dubaju w Zjednoczonych Emiratach Arabskich, borykał się z ciągłymi awariami uszczelnień w dławikach kablowych narażonych na czyszczenie parą w wysokiej temperaturze (85°C) i agresywne środki odtłuszczające. Standardowe uszczelki EPDM ulegały degradacji w ciągu 6 miesięcy, powodując wnikanie wody podczas procedur mycia. Zaleciliśmy nasze specjalistyczne dławnice kablowe ze stali nierdzewnej z uszczelnieniem Viton, zaprojektowane do pracy w środowiskach przetwarzania chemicznego. Rozwiązanie to zapewniło ponad 24 miesiące niezawodnej pracy, eliminując zakłócenia w produkcji i zapewniając zgodność z przepisami dotyczącymi bezpieczeństwa żywności, jednocześnie zmniejszając koszty konserwacji o 70%.

Jak zaprojektować systemy zapobiegające przedostawaniu się wody?

Skuteczne zapobieganie wnikaniu wody wymaga systematycznego podejścia projektowego, które uwzględnia wiele trybów awarii i warunków środowiskowych. Projekt systemu zapobiegającego przedostawaniu się wody obejmuje wdrożenie wielu barier uszczelniających, zaprojektowanie odpowiednich ścieżek drenażu, wybór kompatybilnych materiałów, obliczenie odpowiednich współczynników kompresji, uwzględnienie efektów rozszerzalności cieplnej, zapewnienie dostępu do konserwacji oraz włączenie systemów monitorowania w celu wczesnego wykrycia degradacji uszczelnienia przed wystąpieniem katastrofalnej awarii.

Filozofia projektowania wielu barier

Uszczelnienia pierwotne i wtórne: Wdrażaj nadmiarowe systemy uszczelniające, w których awaria uszczelnienia głównego nie zagraża integralności systemu.

Labyrinth Seal Concepts: Tworzą kręte ścieżki, które utrudniają przenikanie wody, nawet jeśli poszczególne uszczelki są uszkodzone.

Systemy redukcji ciśnienia: Zaprojektuj systemy wentylacyjne, które zapobiegają wzrostowi ciśnienia przy jednoczesnym zachowaniu ochrony przed wnikaniem wody.

Podział na przedziały: Odizoluj krytyczne komponenty, aby miejscowa awaria uszczelnienia nie wpływała na działanie całego systemu.

Prawidłowe obliczenia współczynnika kompresji

Optymalny zakres kompresji: Większość uszczelek O-ring wymaga kompresji 15-25% w celu skutecznego uszczelnienia bez nadmiernego naprężenia, które powoduje przedwczesne uszkodzenie.

Standardy projektowania rowków: Przestrzegaj ustalonych norm (AS568, ISO 3601) dotyczących wymiarów rowków o-ringów, aby zapewnić prawidłowe ściśnięcie i utrzymanie.

Analiza stosu tolerancji4: Należy wziąć pod uwagę tolerancje produkcyjne, które wpływają na ostateczny stopień sprężania i odpowiednio zaprojektować.

Narzędzia instalacyjne: Zapewnienie odpowiednich narzędzi i procedur montażowych w celu osiągnięcia stałych współczynników kompresji podczas montażu.

Projekt drenażu i wentylacji

Zarządzanie wodą: Należy zaprojektować ścieżki odprowadzania wody, która przedostanie się przez zewnętrzne bariery uszczelniające, aby zapobiec jej gromadzeniu się.

Membrany oddychające: Używaj membran Gore-Tex lub podobnych, które umożliwiają wymianę powietrza, jednocześnie blokując przenikanie wody w stanie ciekłym.

Kontrola kondensacji: Zaprojektuj systemy do zarządzania wewnętrzną kondensacją, która może być równie szkodliwa, jak wnikanie wody z zewnątrz.

Dostęp serwisowy: Zapewnienie możliwości kontroli, testowania i wymiany systemów uszczelniających bez konieczności demontażu całego systemu.

Jakie są najlepsze praktyki instalacji i konserwacji uszczelek?

Prawidłowa instalacja i konserwacja mają kluczowe znaczenie dla osiągnięcia zaprojektowanej wydajności i trwałości uszczelnienia. Najlepsze praktyki w zakresie montażu i konserwacji uszczelnień obejmują odpowiednie przygotowanie i czyszczenie powierzchni, prawidłowy dobór i zastosowanie smaru, osiągnięcie określonych współczynników kompresji, unikanie uszkodzeń instalacji, wdrażanie regularnych harmonogramów kontroli, monitorowanie wskaźników wydajności, wymianę uszczelnień przed awarią oraz prowadzenie szczegółowej dokumentacji serwisowej w celu analizy i poprawy niezawodności.

Najlepsze praktyki instalacji

Przygotowanie powierzchni: Wyczyść wszystkie powierzchnie uszczelniające, aby usunąć brud, olej, pozostałości starych uszczelek i wszelkie zanieczyszczenia, które mogłyby pogorszyć skuteczność uszczelnienia.

Wybór smarowania: Używaj kompatybilnych smarów, które nie niszczą materiałów uszczelnień - smaru silikonowego do większości zastosowań, specjalistycznych smarów do środowisk chemicznych.

Narzędzia instalacyjne: Należy używać odpowiednich narzędzi montażowych, aby uniknąć nacinania, skręcania lub uszkadzania uszczelek podczas procedur montażu.

Specyfikacje momentu obrotowego: Postępuj zgodnie ze specyfikacjami producenta dotyczącymi momentu dokręcania, aby uzyskać prawidłowe ściśnięcie bez nadmiernego dokręcania, które może uszkodzić uszczelki lub gwinty.

Programy konserwacji zapobiegawczej

Regularne harmonogramy inspekcji: Ustal częstotliwość przeglądów w zależności od ważności aplikacji - co miesiąc w przypadku aplikacji krytycznych, co roku w przypadku standardowych instalacji.

Testowanie wydajności: Przeprowadzać okresowe testy ciśnieniowe lub weryfikację stopnia ochrony IP w celu potwierdzenia ciągłej skuteczności uszczelnienia.

Wskaźniki predykcyjne: Monitorowanie wczesnych sygnałów ostrzegawczych, takich jak niewielkie wycieki, widoczna degradacja uszczelnienia lub zmiany w utrzymywaniu ciśnienia w układzie.

Kryteria wymiany: Wymieniaj uszczelki w oparciu o ocenę stanu, a nie arbitralne odstępy czasowe, aby uzyskać optymalną efektywność kosztową.

Dokumentacja i śledzenie

Rejestry usług: Prowadzenie szczegółowych rejestrów instalacji, wymian i wydajności uszczelnień w celu identyfikacji wzorców i optymalizacji interwałów konserwacji.

Analiza awarii: Badanie awarii uszczelnień w celu zrozumienia przyczyn źródłowych i ulepszenia przyszłych projektów lub praktyk konserwacyjnych.

Identyfikowalność materiałów: Śledzenie partii materiałów uszczelniających i dostawców w celu identyfikacji problemów jakościowych i zapewnienia spójnej wydajności.

Programy szkoleniowe: Zapewnienie odpowiedniego szkolenia dla personelu instalacyjnego i konserwacyjnego w celu zapewnienia spójnej, wysokiej jakości pracy.

Wnioski

Zrozumienie fizyki wnikania wody umożliwia inżynierom projektowanie bardziej skutecznych systemów uszczelniających i zapobieganie kosztownym awariom poprzez odpowiedni dobór materiałów, praktyki instalacyjne i programy konserwacji. Uwzględniając działanie kapilarne, różnice ciśnień, mechanizmy degradacji materiałów i czynniki środowiskowe, możemy tworzyć solidne rozwiązania uszczelniające, które utrzymują stopień ochrony IP przez cały okres użytkowania. W Bepto, nasze dziesięcioletnie doświadczenie w rozwiązywaniu wyzwań związanych z wnikaniem wody nauczyło nas, że skuteczne uszczelnianie wymaga zarówno wiedzy technicznej, jak i praktycznej wiedzy na temat zastosowań - jesteśmy tutaj, aby pomóc Ci wdrożyć te zasady w konkretnych zastosowaniach, aby zapewnić niezawodne, długoterminowe działanie 😉

Najczęściej zadawane pytania dotyczące zapobiegania przedostawaniu się wody

P: Co jest najczęstszą przyczyną przedostawania się wody do obudów elektrycznych?

A: Złe praktyki instalacyjne powodują 60% awarii związanych z wnikaniem wody, w tym nieodpowiednie przygotowanie powierzchni, nieprawidłowe współczynniki kompresji i uszkodzone uszczelki podczas montażu. Właściwe szkolenie i procedury instalacyjne zapobiegają większości awarii.

P: Jak wybrać odpowiedni materiał uszczelniający do mojego zastosowania?

A: Wybór zależy od zakresu temperatur, ekspozycji chemicznej, wymagań w zakresie odporności na promieniowanie UV/ozon i odporności na ściskanie. EPDM sprawdza się w większości zastosowań zewnętrznych, podczas gdy Viton radzi sobie w środowiskach chemicznych i wysokich temperaturach.

P: Czy mogę przetestować skuteczność uszczelnienia bez demontażu?

A: Tak, do oceny wydajności uszczelnienia należy stosować testy zaniku ciśnienia, wykrywanie nieszczelności za pomocą helu lub testy weryfikacji stopnia ochrony IP. Monitoruj utrzymanie ciśnienia w czasie lub używaj gazów znacznikowych do wykrywania mikroskopijnych nieszczelności, zanim staną się one problemem.

P: Jak często należy wymieniać uszczelki w zastosowaniach zewnętrznych?

A: Wymieniać w zależności od stanu, a nie czasu - zwykle 3-5 lat dla EPDM w umiarkowanym klimacie, 2-3 lata w trudnych warunkach UV/ozonu. Sprawdzaj co roku i wymieniaj, gdy pojawią się oznaki degradacji.

P: Jaka jest różnica między klasami ochrony przed wodą IP67 i IP68?

A: IP67 chroni przed tymczasowym zanurzeniem (1 metr przez 30 minut), podczas gdy IP68 zapewnia ciągłą ochronę przed zanurzeniem na określonej przez producenta głębokości i przez określony czas. Wyboru należy dokonać w oparciu o rzeczywiste warunki narażenia na działanie wody w danym zastosowaniu.

-

Poznaj zjawisko fizyczne, w którym ciecz przepływa do wąskich przestrzeni bez użycia sił zewnętrznych, napędzana napięciem powierzchniowym i siłami adhezji. ↩

-

Zrozumienie zasady dynamiki płynów opisującej spadek ciśnienia płynu przepływającego przez długą cylindryczną rurę lub szczelinę. ↩

-

Dowiedz się więcej o trwałym odkształceniu materiałów elastomerowych po długotrwałym naprężeniu ściskającym, które jest kluczowym czynnikiem wpływającym na długoterminową wydajność uszczelnienia. ↩

-

Poznaj metodę analizy inżynieryjnej stosowaną do obliczania łącznego wpływu tolerancji części na ostateczne wymiary i dopasowanie zespołu. ↩