Uszkodzenia korozyjne dławików kablowych powodują katastrofalne w skutkach przestoje systemów, zagrożenia dla bezpieczeństwa i milionowe koszty wymiany, którym można by zapobiec dzięki właściwemu zrozumieniu procesów elektrochemicznych i doborowi materiałów. Inżynierowie często nie doceniają mechanizmów korozji, co prowadzi do przedwczesnych awarii w środowiskach morskich, chemicznych i przemysłowych, gdzie agresywne warunki przyspieszają degradację materiału. Zły dobór materiałów skutkuje korozją galwaniczną, pękaniem korozyjnym naprężeniowym i atakiem środowiskowym, który zagraża zarówno integralności elektrycznej, jak i mechanicznej.

Zrozumienie chemii korozji pokazuje, że wybór materiału musi uwzględniać kompatybilność galwaniczną, warunki ekspozycji na środowisko i różnice potencjałów elektrochemicznych, przy odpowiednim doborze stopu i obróbce powierzchni zapewniającej 10-50 razy dłuższą żywotność w środowiskach korozyjnych. Kompleksowa analiza korozyjna zapewnia optymalny dobór materiałów dla maksymalnej trwałości.

Po przeanalizowaniu uszkodzeń korozyjnych z ponad 5000 instalacji dławnic kablowych w zastosowaniach morskich, chemicznych i przybrzeżnych, zidentyfikowałem krytyczne czynniki elektrochemiczne, które decydują o wydajności i trwałości materiału. Pozwól mi podzielić się kompleksową wiedzą na temat korozji, która poprowadzi Cię przez wybór materiału i zapewni wyjątkową trwałość w najbardziej agresywnych środowiskach.

Spis treści

- Zrozumienie podstawowej chemii korozji w dławnicach kablowych

- Jak różne materiały reagują na środowisko korozyjne

- Korozja galwaniczna: Ukryte zagrożenie w systemach wielomateriałowych

- Zaawansowana obróbka powierzchni i powłoki ochronne

- Najczęściej zadawane pytania dotyczące zapobiegania korozji w dławnicach kablowych

Zrozumienie podstawowej chemii korozji w dławnicach kablowych

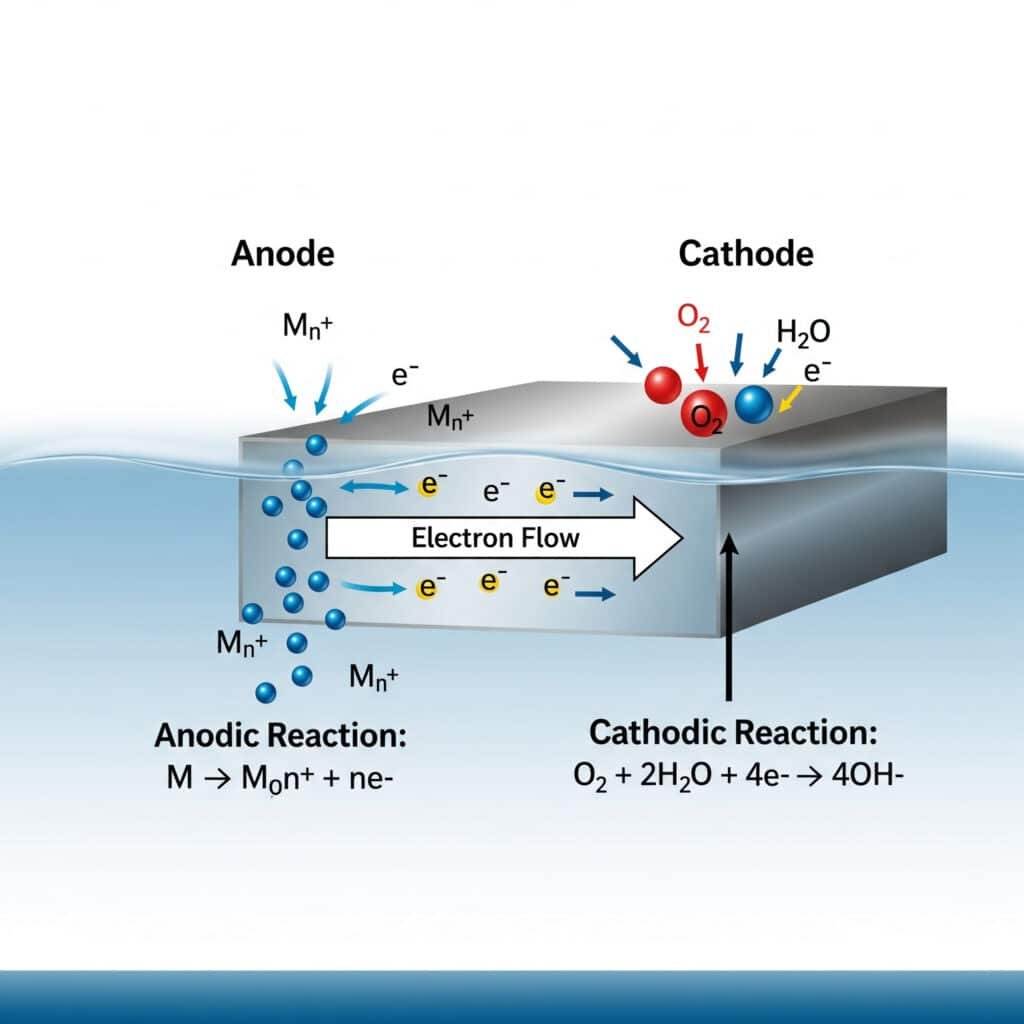

Korozja jest zasadniczo proces elektrochemiczny1 gdzie metale tracą elektrony i powracają do swojego naturalnego stanu utlenienia, przy czym szybkość i mechanizm zależą od właściwości materiału i warunków środowiskowych.

Korozja występuje, gdy metale działają jako anody w ogniwach elektrochemicznych, tracąc elektrony, tworząc jony metali, podczas gdy tlen lub inne utleniacze przyjmują elektrony w miejscach katod, a proces jest przyspieszany przez elektrolity, temperaturę i warunki pH powszechnie występujące w środowiskach przemysłowych. Zrozumienie tych mechanizmów umożliwia opracowanie skutecznych strategii prewencyjnych.

Podstawy elektrochemii

Podstawowe reakcje korozyjne:

- Reakcja anodowa: M → M^n+ + ne^- (utlenianie metalu)

- Reakcja katodowa: O₂ + 4H^+ + 4e^- → 2H₂O (redukcja tlenu, kwaśny)

- Reakcja katodowa: O₂ + 2H₂O + 4e^- → 4OH^- (redukcja tlenu, zasadowy)

- Ogólny proces: Rozpuszczanie metalu w połączeniu ze zużyciem elektronów

Termodynamiczne siły napędowe:

- Standardowe potencjały elektrod: Określenie tendencji do korozji

- Seria galwaniczna2: Praktyczny ranking szlachetności w wodzie morskiej

- Schematy Pourbaix3: pH i potencjalne zależności stabilności

- Zmiany energii swobodnej: Termodynamiczna korzystność reakcji korozji

Czynniki środowiskowe wpływające na korozję

Skład elektrolitów:

- Stężenie chlorków: Agresywny anion, który rozbija pasywne filmy

- Poziomy pH: Wpływa na stabilność metalu i powstawanie produktów korozji

- Tlen rozpuszczony: Główny katodowy reagent w warunkach neutralnych/alkalicznych

- Temperatura: Przyspiesza kinetykę reakcji (2x szybciej na wzrost temperatury o 10°C)

- Przewodność: Wyższa siła jonowa zwiększa prąd korozji

Fizyczne czynniki środowiskowe:

- Poziomy wilgotności: Wymagane do reakcji elektrochemicznych

- Cykliczne zmiany temperatury: Stres termiczny wpływa na folie ochronne

- Ekspozycja na promieniowanie UV: Degraduje powłoki organiczne i polimery

- Naprężenia mechaniczne: Przyspiesza korozję poprzez koncentrację naprężeń

- Warunki szczelinowe: Różnicowe napowietrzanie tworzy agresywne środowisko lokalne

Współpracując z Davidem, inżynierem utrzymania ruchu w dużym zakładzie petrochemicznym w Teksasie, zbadaliśmy awarie dławików kablowych w jednostkach przetwarzania siarki. Ekspozycja na siarkowodór powodowała szybką korozję standardowych dławnic ze stali nierdzewnej. Nasza analiza korozji wykazała, że modernizacja do stali nierdzewnej super duplex (UNS S32750) wyeliminowała awarie i wydłużyła żywotność z 2 lat do ponad 15 lat.

Mechanizmy korozji w dławikach kablowych

Jednolita korozja:

- Mechanizm: Równomierna utrata metalu na odsłoniętych powierzchniach

- Czynniki wpływające na stawkę: Skład materiałowy, agresywność środowiskowa

- Przewidywalność: Względnie przewidywalne w oparciu o dane dotyczące szybkości korozji

- Zapobieganie: Właściwy dobór materiałów, powłoki ochronne

Korozja miejscowa:

- Korozja wżerowa: Skoncentrowany atak tworzący głębokie penetracje

- Korozja szczelinowa: Agresywne warunki w ograniczonych przestrzeniach

- Pękanie korozyjne naprężeniowe4: Połączone naprężenia i środowisko korozyjne

- Korozja międzykrystaliczna: Atak wzdłuż granic ziaren w stopach uczulonych

Zachowanie korozyjne specyficzne dla materiału

| Materiał | Podstawowe tryby korozji | Środowiska krytyczne | Mechanizmy ochronne |

|---|---|---|---|

| Stal węglowa | Jednolite, wżery | Morski, kwaśny | Powłoki, ochrona katodowa |

| Stal nierdzewna 316 | Wżery, szczeliny | Roztwory chlorków | Folia pasywna, właściwy wybór klasy |

| Stopy aluminium | Wżery galwaniczne | Morski, zasadowy | Anodowanie, wybór stopu |

| Mosiądz | Odcynkowanie, SCC | Amoniak, stres | Inhibitowane stopy, odprężanie |

| Inconel 625 | Minimalna korozja | Ekstremalne środowiska | Folia z tlenku chromu |

Jak różne materiały reagują na środowisko korozyjne

Wybór materiału musi uwzględniać określone mechanizmy korozji i warunki środowiskowe, aby zapewnić optymalną wydajność i trwałość.

Różne materiały wykazują bardzo różną odporność na korozję w oparciu o ich skład chemiczny, mikrostrukturę i zdolność do tworzenia ochronnych warstw powierzchniowych, przy czym stale nierdzewne opierają się na pasywności tlenku chromu, aluminium tworzy ochronne warstwy tlenku, a specjalne stopy wykorzystują wiele pierwiastków stopowych w celu zwiększenia ochrony. Zrozumienie interakcji między materiałem a środowiskiem pozwala dokonać optymalnego wyboru.

Analiza wydajności stali nierdzewnej

Austenityczne stale nierdzewne (seria 300):

- Skład 316L: 17-20% Cr, 10-14% Ni, 2-3% Mo, <0,03% C

- Odporność na korozję: Doskonała w większości środowisk, ograniczona w środowiskach o wysokiej zawartości chlorków

- Odporność na wżery: PREN = %Cr + 3,3(%Mo) + 16(%N) ≈ 25-27

- Aplikacje krytyczne: Przemysł morski, spożywczy, chemiczny

- Ograniczenia: Wżery wywołane chlorkami powyżej 60°C, pękanie korozyjne naprężeniowe

Stale nierdzewne duplex:

- 2205 skład: 22% Cr, 5% Ni, 3% Mo, zrównoważony ferryt/austenit

- Odporność na korozję: Lepsza niż 316L, doskonała odporność na chlorki

- Odporność na wżery: PREN ≈ 35, znacznie wyższy niż w przypadku gatunków austenitycznych

- Właściwości mechaniczne: Wyższa wytrzymałość, lepsza odporność na korozję naprężeniową

- Zastosowania: Offshore, przetwarzanie chemiczne, środowiska o wysokiej zawartości chlorków

Stale nierdzewne Super Duplex:

- 2507 skład: 25% Cr, 7% Ni, 4% Mo, dodatek azotu

- Odporność na korozję: Wyjątkowa wydajność w agresywnych środowiskach

- Odporność na wżery: PREN ≈ 42, odpowiedni do pracy w trudnych warunkach

- Względy związane z kosztami: 3-5-krotność kosztu 316L, uzasadnione w krytycznych zastosowaniach

- Zastosowania: Systemy wody morskiej, przetwarzanie chemiczne, platformy morskie

Współpracując z Hassanem, który zarządza kontrolą korozji w dużym zakładzie odsalania w Arabii Saudyjskiej, oceniliśmy wydajność dławika kablowego w środowiskach o wysokiej temperaturze wody morskiej. Standardowa stal nierdzewna 316L wykazała wżery w ciągu 6 miesięcy. Nasze dławiki kablowe super duplex 2507 działały przez ponad 5 lat bez żadnych problemów z korozją, pomimo agresywnej ekspozycji na wodę morską o temperaturze 80°C.

Charakterystyka korozji stopów aluminium

Aluminium 6061-T6:

- Skład: 1% Mg, 0,6% Si, zrównoważone aluminium

- Mechanizm korozji: Ochronna folia z tlenku aluminium (Al₂O₃)

- Wrażliwość środowiskowa: Podatność na wżery w roztworach chlorków

- Problemy galwaniczne: Anodowy w stosunku do większości metali, wymaga izolacji

- Zastosowania: Lotnictwo i kosmonautyka, motoryzacja, przemysł ogólny (nie morski)

Aluminium klasy morskiej 5083:

- Skład: 4.5% Mg, zwiększona odporność na korozję

- Odporność na korozję: Doskonała wydajność w środowisku morskim

- Korozja naprężeniowa: Odporność na SCC w zastosowaniach morskich

- Uwagi dotyczące spawania: Utrzymuje odporność na korozję po spawaniu

- Zastosowania: Konstrukcje morskie, sprzęt offshore, przemysł stoczniowy

Anodowane aluminium Wydajność:

- Anodowanie typu II: Warstwa tlenku o grubości 10-25 μm, zwiększona ochrona przed korozją

- Anodowanie typu III: Twarda powłoka 25-100 μm, doskonała trwałość

- Zabiegi uszczelniające: Zwiększona odporność na korozję w agresywnych środowiskach

- Poprawa wydajności: 5-10 razy dłuższa żywotność w porównaniu z gołym aluminium

- Ograniczenia: Uszkodzenie powłoki naraża podłoże na przyspieszoną korozję

Wydajność stopów specjalnych

Inconel 625 (UNS N06625):

- Skład: 58% Ni, 20-23% Cr, 8-10% Mo, 3.6% Nb

- Odporność na korozję: Wyjątkowa wydajność w ekstremalnych warunkach

- Odporność na temperaturę: Zachowuje właściwości do 650°C

- Odporność chemiczna: Odporność na kwasy, zasady, warunki utleniające

- Czynnik kosztów: 10-15 razy droższe niż stal nierdzewna, uzasadnione w przypadku krytycznych usług

Hastelloy C-276:

- Skład: 57% Ni, 16% Cr, 16% Mo, 4% W

- Odporność na korozję: Doskonała wydajność w redukcji kwasów

- Wszechstronność: Doskonała zarówno w środowisku utleniającym, jak i redukującym

- Zastosowania: Przetwarzanie chemiczne, kontrola zanieczyszczeń, przetwarzanie odpadów

- Wydajność: Praktycznie odporny na korozję naprężeniową

Korozja galwaniczna: Ukryte zagrożenie w systemach wielomateriałowych

Korozja galwaniczna występuje, gdy różne metale są połączone elektrycznie w obecności elektrolitu, powodując przyspieszoną korozję bardziej aktywnego metalu.

Korozja galwaniczna może zwiększyć szybkość korozji o 10-100 razy w stosunku do normalnych poziomów, gdy niekompatybilne metale są połączone, a jej nasilenie zależy od różnicy potencjałów między materiałami, współczynników powierzchni i przewodności elektrolitu, co sprawia, że analiza kompatybilności materiałów ma kluczowe znaczenie dla projektowania systemu dławików kablowych. Właściwy dobór materiałów zapobiega katastrofalnym awariom galwanicznym.

Seria galwaniczna i kompatybilność

Serie galwaniczne w wodzie morskiej (od najbardziej do najmniej szlachetnych):

- Platyna, złoto - Wysoce katodowe (chronione)

- Inconel 625, Hastelloy C - Doskonała szlachetność

- Stal nierdzewna 316 (pasywna) - Dobra szlachetność, gdy pasywny

- Miedź, brąz - Umiarkowana szlachta

- Mosiądz - Umiarkowana aktywność

- Stal węglowa - Aktywny (łatwo ulega korozji)

- Stopy aluminium - Wysoka aktywność

- Cynk - Najbardziej aktywny (ofiarny)

Wytyczne dotyczące kompatybilności:

- Bezpieczne kombinacje: Materiały w zakresie 0,25 V różnicy potencjałów

- Strefa ostrożności: Różnica 0,25-0,50 V, wymaga oceny

- Niebezpieczne kombinacje: >0,50 V różnicy, unikać bezpośredniego kontaktu

- Efekty obszarowe: Duży stosunek katody do anody przyspiesza korozję

- Efekty odległości: Prąd galwaniczny maleje wraz z odległością

Przykłady korozji galwanicznej w świecie rzeczywistym

Studium przypadku 1: Aluminiowe dławiki kablowe w stalowych obudowach

- Problem: Aluminiowe dławiki szybko korodują po zamontowaniu na stalowych panelach

- Mechanizm: Aluminium anodowe w stosunku do stali, przyspieszone rozpuszczanie

- Rozwiązanie: Podkładki izolacyjne ze stali nierdzewnej, powłoki dielektryczne

- Wynik: Wydłużony okres użytkowania z 6 miesięcy do ponad 5 lat

Studium przypadku 2: Dławnice mosiężne z przewodami aluminiowymi

- Problem: Korozja aluminiowych końcówek kablowych na styku z dławikiem mosiężnym

- Mechanizm: Aluminium anodowe do mosiądzu, skoncentrowany atak na połączeniu

- Rozwiązanie: Cynowane aluminiowe występy, związki antykorozyjne

- Wynik: Wyeliminowana korozja galwaniczna, zachowana integralność elektryczna

Współpracując z Marią, inżynierem ds. korozji u dużego operatora morskich farm wiatrowych, zajęliśmy się korozją galwaniczną między aluminiowymi dławikami kablowymi a stalowymi konstrukcjami wież. Oryginalny projekt wykazał poważną korozję aluminium w ciągu 18 miesięcy. Nasze rozwiązanie wykorzystujące dławnice ze stali nierdzewnej 316L z odpowiednią izolacją wyeliminowało efekty galwaniczne i osiągnęło 25-letnią żywotność projektową.

Strategie zapobiegania korozji galwanicznej

Podejścia do wyboru materiałów:

- Kompatybilne materiały: Używaj metali połączonych w szereg galwaniczny

- Ochrona ofiarna: Celowe wykorzystanie bardziej aktywnych materiałów jako anod

- Szlachetne systemy materiałowe: Używaj stopów odpornych na korozję

- Systemy powłok: Izolacja różnych metali za pomocą barier ochronnych

Rozwiązania projektowe:

- Izolacja elektryczna: Nieprzewodzące uszczelki, tuleje, powłoki

- Optymalizacja współczynnika powierzchni: Minimalizacja powierzchni anody względem katody

- Projekt drenażu: Zapobieganie gromadzeniu się elektrolitu w szczelinach

- Dostępność: Konstrukcja zapewniająca dostęp do inspekcji i konserwacji

Czynniki środowiskowe wpływające na korozję galwaniczną

| Środowisko | Przewodność elektrolitu | Ryzyko galwaniczne | Priorytet zapobiegania |

|---|---|---|---|

| Morze/woda morska | Bardzo wysoka | Ekstremalny | Krytyczne - używaj kompatybilnych materiałów |

| Przemysł/chemia | Wysoki | Ciężki | Ważne - wymagana izolacja |

| Miejski/zanieczyszczony | Umiarkowany | Umiarkowany | Zalecane - środki ochronne |

| Wiejskie/suche | Niski | Minimalny | Podstawowe - standardowe praktyki są odpowiednie |

Zaawansowana obróbka powierzchni i powłoki ochronne

Obróbka powierzchniowa i powłoki zapewniają dodatkową ochronę antykorozyjną poza wyborem materiału podstawowego, często wydłużając żywotność o 5-20 razy.

Zaawansowana obróbka powierzchni, w tym galwanizacja, powłoki konwersyjne i systemy organiczne, tworzą ochronę barierową i modyfikują elektrochemię powierzchni, aby zapobiec inicjacji korozji, przy odpowiednim doborze i zastosowaniu zapewniającym dziesięciolecia ochrony w agresywnych środowiskach. Zrozumienie mechanizmów powlekania zapewnia optymalne strategie ochrony.

Systemy galwaniczne

Cynkowanie galwaniczne:

- Mechanizm: Ochrona protektorowa podłoży stalowych

- Grubość: Typowo 5-25 μm, grubsze w przypadku intensywnej eksploatacji

- Wydajność: 1-5 lat ochrony w zależności od środowiska

- Zastosowania: Ogólne środowisko przemysłowe, umiarkowana korozja

- Ograniczenia: Ograniczona odporność na temperaturę (<100°C)

Niklowanie:

- Mechanizm: Ochrona barierowa z doskonałą odpornością na korozję

- Grubość: 10-50 μm dla ochrony przed korozją

- Wydajność: 10-20 lat w umiarkowanych warunkach

- Zastosowania: Przemysł morski, chemiczny, dekoracyjny

- Zalety: Twarda powierzchnia, odporność na zużycie, odporność na temperaturę

Chromowanie:

- Mechanizm: Wyjątkowo twarda, odporna na korozję powierzchnia

- Rodzaje: Dekoracyjny (cienki) vs. twardy chrom (gruby)

- Wydajność: Wyjątkowa trwałość w agresywnych środowiskach

- Zastosowania: Układy hydrauliczne, obróbka chemiczna, odporność na zużycie

- Kwestie środowiskowe: Przepisy dotyczące sześciowartościowego chromu

Powłoki konwersyjne

Konwersja chromianów (aluminium):

- Mechanizm: Chemiczna konwersja powierzchni aluminium do warstwy chromianowej

- Wydajność: Doskonała ochrona przed korozją i przyczepność farby

- Grubość: 1-5 μm, kolor przezroczysty do złotego

- Zastosowania: Wymagania lotnicze, wojskowe, wysoka wydajność

- Regulamin: Ograniczenia RoHS napędzające alternatywne metody leczenia

Konwersja fosforanów (stal):

- Mechanizm: Tworzenie kryształów fosforanu żelaza/cynku/manganu

- Wydajność: Doskonała baza dla systemów malarskich, umiarkowana samodzielna ochrona

- Zastosowania: Motoryzacja, urządzenia, produkcja ogólna

- Korzyści: Lepsza przyczepność farby, smarowanie po docieraniu

- Proces: Czyszczenie kwasem, fosforanowanie, neutralizacja, suszenie

Anodowanie (aluminium):

- Typ II: 10-25 μm, dekoracyjna i umiarkowana ochrona

- Typ III: 25-100 μm, twarda powłoka do intensywnej eksploatacji

- Uszczelnienie: Znacznie poprawia odporność na korozję

- Wydajność: 10-25 lat w środowisku morskim przy odpowiednim uszczelnieniu

- Zastosowania: Architektoniczne, morskie, lotnicze, elektroniczne

Systemy powłok organicznych

Powłoki proszkowe:

- Chemia: Systemy epoksydowe, poliestrowe, poliuretanowe, hybrydowe

- Zastosowanie: Natrysk elektrostatyczny, utwardzanie termiczne

- Wydajność: Doskonała trwałość, odporność chemiczna

- Grubość: 50-150 μm typowo

- Zalety: Zgodność z wymogami ochrony środowiska, doskonała jakość wykończenia

Systemy farb w płynie:

- Podkłady: Bogaty w cynk, epoksyd, poliuretan dla ochrony przed korozją

- Powłoki nawierzchniowe: Poliuretan, fluoropolimer zapewniający odporność na warunki atmosferyczne

- Projekt systemu: Wiele warstw dla maksymalnej ochrony

- Wydajność: 15-25 lat przy odpowiednim zaprojektowaniu systemu

- Zastosowania: Morskie, chemiczne, architektoniczne, przemysłowe

Współpracując z naszymi specjalistami od powłok z Bepto Connector, opracowaliśmy wielowarstwowy system ochrony dławnic kablowych w zastosowaniach morskich: podkład epoksydowy bogaty w cynk, pośrednia powłoka epoksydowa i fluoropolimerowa powłoka nawierzchniowa. System ten zapewnia ponad 25-letnią ochronę w środowiskach morskich, znacznie przewyższając powłoki jednowarstwowe.

Kryteria wyboru powłoki

Względy środowiskowe:

- Narażenie chemiczne: Wymagania dotyczące odporności na kwasy, zasady i rozpuszczalniki

- Zakres temperatur: Limity temperatury roboczej i szczytowej

- Ekspozycja na promieniowanie UV: Zastosowania zewnętrzne wymagają systemów odpornych na promieniowanie UV

- Wymagania mechaniczne: Wymagania dotyczące odporności na ścieranie, uderzenia i elastyczności

- Właściwości elektryczne: Przewodność a wymagania dotyczące izolacji

Wymagania dotyczące wydajności:

- Żywotność: 5-25 lat w zależności od krytyczności aplikacji

- Dostęp serwisowy: Wykonalność i częstotliwość ponownego powlekania

- Koszt początkowy: Koszt systemu powlekania a korzyści związane z wydajnością

- Koszt cyklu życia: Całkowity koszt, w tym konserwacja i wymiana

- Zgodność z przepisami: Przepisy dotyczące ochrony środowiska i bezpieczeństwa

Zapewnienie jakości powłoki

Standardy przygotowania powierzchni:

- Normy SSPC/NACE[^5]: Wymagania dotyczące czystości powierzchni

- Wymagania dotyczące profilu: Chropowatość powierzchni dla przyczepności

- Kontrola zanieczyszczeń: Usuwanie oleju, soli i wilgoci

- Warunki środowiskowe: Temperatura, wilgotność podczas aplikacji

- Kontrola jakości: Protokoły kontroli i testowania

Testowanie wydajności:

- Testy w mgle solnej: ASTM B117, przyspieszona ocena korozji

- Testy cykliczne: ASTM D5894, realistyczna symulacja środowiskowa

- Testowanie przyczepności: Cross-cut, pull-off testowanie integralności powłoki

- Pomiar grubości: Jednorodność powłoki i zgodność ze specyfikacją

- Monitorowanie w terenie: Długoterminowa walidacja wydajności

W Bepto Connector rozumiemy, że zapobieganie korozji wymaga kompleksowego zrozumienia procesów elektrochemicznych, kompatybilności materiałów i czynników środowiskowych. Nasz zaawansowany dobór materiałów, obróbka powierzchni i programy zapewnienia jakości zapewniają wyjątkową odporność na korozję i wydłużoną żywotność w najbardziej agresywnych środowiskach.

Wnioski

Chemia korozji zasadniczo determinuje żywotność dławnic kablowych poprzez procesy elektrochemiczne, które można kontrolować poprzez odpowiedni dobór materiałów, analizę kompatybilności galwanicznej i zaawansowaną obróbkę powierzchni. Zrozumienie tych mechanizmów umożliwia inżynierom określenie dławików kablowych, które zapewniają 10-50 razy dłuższą żywotność w środowiskach korozyjnych.

Sukces wymaga kompleksowej analizy warunków środowiskowych, kompatybilności materiałów i strategii ochrony, a nie polegania wyłącznie na ogólnych specyfikacjach. W Bepto Connector nasze dogłębne zrozumienie nauki o korozji i rozległe doświadczenie terenowe gwarantują, że otrzymasz dławnice kablowe zoptymalizowane pod kątem wyjątkowej trwałości w określonym środowisku korozyjnym.

Najczęściej zadawane pytania dotyczące zapobiegania korozji w dławnicach kablowych

P: Jak określić, który materiał dławika kablowego jest najlepszy dla środowiska korozyjnego?

A: Przeanalizuj konkretne środowisko, w tym temperaturę, pH, narażenie chemiczne i poziomy chlorków, a następnie zapoznaj się z danymi serii galwanicznej i tabelami kompatybilności materiałów. W środowiskach morskich, stal nierdzewna super duplex lub Inconel zapewniają optymalną wydajność, podczas gdy przetwarzanie chemiczne może wymagać Hastelloy lub innych specjalnych stopów.

P: Co to jest korozja galwaniczna i jak mogę jej zapobiec w mojej instalacji dławika kablowego?

A: Korozja galwaniczna występuje, gdy różne metale są połączone elektrycznie w elektrolicie, powodując przyspieszoną korozję bardziej aktywnego metalu. Należy jej zapobiegać, stosując kompatybilne materiały (w granicach 0,25 V różnicy potencjałów), izolację elektryczną za pomocą nieprzewodzących uszczelek lub powłok ochronnych w celu przerwania obwodu galwanicznego.

P: Jak bardzo odpowiedni dobór materiału wydłuży żywotność dławika kablowego?

A: Właściwy dobór materiału może wydłużyć żywotność o 10-50 razy w zależności od środowiska. Przykładowo, przejście ze stali węglowej na stal nierdzewną super duplex w wodzie morskiej może wydłużyć żywotność z 1-2 lat do ponad 25 lat, podczas gdy zaawansowane powłoki mogą zapewnić dodatkową 5-20-krotną poprawę.

P: Czy obróbka powierzchni i powłoki są warte dodatkowych kosztów związanych z ochroną antykorozyjną?

A: Tak, obróbka powierzchni zwykle kosztuje początkowo 10-30% więcej, ale może wydłużyć żywotność o 5-20 razy, zapewniając doskonały zwrot z inwestycji. Na przykład anodowane aluminium kosztuje 20% więcej niż gołe aluminium, ale wytrzymuje 10 razy dłużej w środowisku morskim, co skutkuje znacznymi oszczędnościami kosztów w całym cyklu życia.

P: Jak mogę sprawdzić, czy moje dławiki kablowe będą odporne na korozję w moim konkretnym zastosowaniu?

A: Poproś o dane z testów korozyjnych specyficznych dla twojego środowiska, przeprowadź instalacje pilotażowe w celu walidacji w terenie, określ materiały o sprawdzonej historii w podobnych zastosowaniach i rozważ przyspieszone testy korozyjne (mgła solna, testy cykliczne), aby zweryfikować wydajność przed pełnym wdrożeniem.

-

Poznaj podstawy elektrochemii, czyli badania reakcji chemicznych powodujących ruch elektronów. ↩

-

Zapoznaj się z kluczowymi standardami branżowymi AMPP (dawniej NACE/SSPC) dotyczącymi właściwego przygotowania powierzchni przed nałożeniem powłoki. ↩

-

Odkryj, w jaki sposób te wykresy potencjału/pH są wykorzystywane do przewidywania stabilności termodynamicznej i zachowania korozyjnego metali w roztworach wodnych. ↩

-

Poznaj ten mechanizm uszkodzenia, w którym połączenie naprężeń rozciągających i środowiska korozyjnego prowadzi do pękania podatnych materiałów. ↩