Wprowadzenie

Awarie elektryczne spowodowane wewnętrzną kondensacją co roku niszczą sprzęt przemysłowy o wartości milionów dolarów, często uderzając bez ostrzeżenia w krytycznych okresach produkcji. Pojedyncze zwarcie związane z kondensacją może zamknąć całe linie produkcyjne, spowodować niebezpieczne zwarcia łukowe1i stwarzają zagrożenia bezpieczeństwa, które narażają pracowników na ryzyko, generując jednocześnie ogromne koszty napraw i utratę produktywności.

Wewnętrzna kondensacja w elektrycznych skrzynkach przyłączeniowych występuje, gdy wahania temperatury powodują, że powietrze obciążone wilgocią osiąga punkt rosy wewnątrz uszczelnionych obudów, tworząc kropelki wody, które powodują korozję połączeń, awarie elektryczne i zagrażają bezpieczeństwu systemu. Zapobieganie temu zjawisku wymaga zrozumienia zasady psychrometryczne2Wdrażanie odpowiednich systemów wentylacji, wybór odpowiednich materiałów i parametrów obudowy, stosowanie środków osuszających i rozwiązań odwadniających oraz utrzymywanie optymalnych warunków środowiskowych poprzez strategiczny projekt i dobór komponentów.

W zeszłym tygodniu otrzymałem pilny telefon od Roberta, kierownika ds. konserwacji w zakładzie produkującym części samochodowe w Michigan. Jego linia produkcyjna została zamknięta z powodu awarii związanych z kondensacją pary wodnej w wielu skrzynkach przyłączeniowych podczas zimnej aury. Woda gromadziła się na krytycznych obwodach sterowania, powodując przerywane usterki, których zdiagnozowanie zajmowało wiele godzin. Wdrożyliśmy kompleksową strategię zapobiegania kondensacji przy użyciu oddychających zatyczek wentylacyjnych i wewnętrznych systemów odwadniających, które wyeliminowały problem i zapobiegły jego wystąpieniu w przyszłości. 😊

Spis treści

- Co powoduje wewnętrzną kondensację w skrzynkach przyłączeniowych?

- W jaki sposób wahania temperatury powodują problemy z wilgocią?

- Jakie są najskuteczniejsze metody zapobiegania kondensacji?

- Jak działają oddychające otwory wentylacyjne i systemy odwadniające?

- Jaką rolę odgrywają dławiki kablowe w zarządzaniu wilgocią?

Co powoduje wewnętrzną kondensację w skrzynkach przyłączeniowych?

Zrozumienie podstawowych praw fizyki stojących za powstawaniem kondensacji jest niezbędne do wdrożenia skutecznych strategii zapobiegawczych w instalacjach elektrycznych.

Wewnętrzna kondensacja występuje, gdy ciepłe, pełne wilgoci powietrze wewnątrz skrzynek przyłączeniowych schładza się poniżej temperatury punktu rosy, powodując skraplanie się pary wodnej w kropelki cieczy na powierzchniach wewnętrznych. Dzieje się tak z powodu różnic temperatur między cyklami dnia i nocy, sezonowych zmian pogody, cykli ogrzewania i chłodzenia urządzeń, nieodpowiedniej wentylacji, która zatrzymuje wilgotne powietrze, niewłaściwego uszczelnienia, które umożliwia wnikanie wilgoci oraz mostki termiczne3 przez przewodzące materiały obudowy, które tworzą zimne punkty, w których preferencyjnie tworzy się kondensacja.

Fizyka formowania się kondensacji

Punkt rosy i wilgotność względna:

Kondensacja występuje, gdy powietrze osiąga wilgotność względną 100% w danej temperaturze. Wraz ze spadkiem temperatury, zdolność powietrza do zatrzymywania wilgoci spada, zmuszając nadmiar pary wodnej do kondensacji do postaci ciekłej. Proces ten jest regulowany przez zasady psychrometryczne, które określają, kiedy i gdzie wystąpi kondensacja.

Krytyczna różnica temperatur:

Nawet niewielkie różnice temperatur mogą powodować kondensację. Skrzynka przyłączeniowa, która jest o 5°C cieplejsza od otaczającego powietrza w ciągu dnia, może doświadczyć znacznej kondensacji, gdy temperatury wyrównają się w nocy, szczególnie w wilgotnym środowisku.

Typowe źródła wilgoci

Wnikanie wilgoci z zewnątrz:

- Niewystarczające Oceny IP4 dla warunków środowiskowych

- Zniszczone uszczelki i uszczelnienia umożliwiające przedostawanie się wilgotnego powietrza

- Nieprawidłowa instalacja dławika kablowego tworząca ścieżki wilgoci

- Cykle termiczne tworzące różnice ciśnień i efekty "oddychania"

Generowanie wilgoci wewnętrznej:

- Ogrzewanie komponentów tworzące lokalną wilgotność

- Wilgoć resztkowa z produkcji lub instalacji

- Operacje czyszczenia wprowadzające wilgoć

- Reakcje chemiczne w niektórych komponentach elektronicznych

Czynniki środowiskowe

Wpływy geograficzne i sezonowe:

Obszary przybrzeżne, klimat tropikalny i regiony o wysokiej wilgotności stwarzają większe ryzyko kondensacji. Sezonowe wahania temperatury, szczególnie wiosną i jesienią, stwarzają idealne warunki do tworzenia się kondensatu.

Wyzwania środowiska przemysłowego:

- Operacje parowania i zmywania w przetwórstwie żywności

- Procesy chemiczne generujące wilgoć

- Instalacje zewnętrzne narażone na cykle pogodowe

- Podziemne lub częściowo zakopane instalacje z wpływem temperatury gruntu

| Przyczyna kondensacji | Poziom ryzyka | Strategia zapobiegania |

|---|---|---|

| Cykl temperaturowy | Wysoki | Izolacja termiczna i wentylacja |

| Środowisko o wysokiej wilgotności | Bardzo wysoka | Osuszanie i odwadnianie |

| Słabe uszczelnienie | Średni | Odpowiednie uszczelki i stopień ochrony IP |

| Nieodpowiednia wentylacja | Wysoki | Oddychające otwory wentylacyjne i cyrkulacja powietrza |

| Mostki termiczne | Średni | Izolowany montaż i materiały |

W Bepto spotykamy się z problemami kondensacji w każdej branży i w każdym klimacie. Nasze kompleksowe podejście obejmuje oddychające zaślepki wentylacyjne, zoptymalizowane pod kątem drenażu skrzynki przyłączeniowe i specjalistyczne dławiki kablowe, które współpracują ze sobą w celu wyeliminowania problemów z wilgocią przy jednoczesnym zachowaniu ochrony środowiska.

W jaki sposób wahania temperatury powodują problemy z wilgocią?

Wahania temperatury są głównym czynnikiem powodującym problemy z kondensacją, tworząc złożoną dynamikę wilgoci, która może przytłoczyć nawet dobrze zaprojektowane systemy elektryczne.

Wahania temperatury powodują problemy z wilgocią poprzez cykle termiczne, które powodują, że obudowy "oddychają" wilgotnym powietrzem do wewnątrz i na zewnątrz, różne szybkości chłodzenia między komponentami wewnętrznymi a ścianami obudowy, które tworzą zlokalizowane zimne punkty, rozszerzalność cieplną i kurczenie się, które mogą naruszać uszczelki i tworzyć punkty wejścia, prądy konwekcyjne, które rozprowadzają wilgoć w całej obudowie, oraz mostki termiczne przez materiały przewodzące, które przenoszą ciepło i tworzą gradienty temperatury, w których kondensacja występuje preferencyjnie na najzimniejszych powierzchniach.

Cykl termiczny i efekty oddychania

Tworzenie różnicy ciśnień:

Gdy skrzynki przyłączeniowe nagrzewają się w ciągu dnia, wewnętrzne powietrze rozszerza się, a jego część wydostaje się przez wszelkie dostępne otwory. Gdy temperatura spada w nocy, kurczące się powietrze wytwarza podciśnienie, które wciąga wilgotne powietrze zewnętrzne do wnętrza obudowy. Ten efekt "oddychania" stale wprowadza wilgoć.

Dobowe cykle temperaturowe:

Dzienne wahania temperatury rzędu 10-20°C są powszechne w wielu środowiskach. Cykle te tworzą przewidywalne wzorce kondensacji, przy czym wilgoć zazwyczaj tworzy się w najchłodniejszej części nocy, kiedy wilgotność względna osiąga szczyt.

Wpływ temperatury na poziomie podzespołów

Komponenty generujące ciepło:

Transformatory, styczniki i urządzenia elektroniczne generują lokalne ciepło, które tworzy gradienty temperatury w obudowach. Te gorące punkty mogą napędzać prądy konwekcyjne, które rozprowadzają wilgoć i tworzą kondensację na chłodniejszych powierzchniach.

Różnice w masie termicznej:

Różne materiały i komponenty mają różne masy termiczne i współczynniki przenikania ciepła. Metalowe komponenty chłodzą się szybciej niż plastikowe izolatory, tworząc różnice temperatur, które sprzyjają tworzeniu się skroplin.

Wyzwania sezonowe i związane z pogodą

Wiosenne i jesienne przejścia:

Sezony przejściowe stwarzają największe ryzyko kondensacji ze względu na duże wahania temperatury i wysoki poziom wilgotności. Sprzęt, który działa niezawodnie latem i zimą, często ulega awarii w tych okresach przejściowych.

Wpływ frontu atmosferycznego:

Gwałtowne zmiany pogody, w szczególności zimne fronty następujące po ciepłych i wilgotnych okresach, mogą wywołać masowe zjawiska kondensacji, które przytłaczają normalne systemy zarządzania wilgocią.

Współpracowałem z Ahmedem, inżynierem instalacji w zakładzie petrochemicznym w Teksasie, który doświadczał powtarzających się awarii związanych z kondensacją podczas wiosennych zmian pogody. Jego skrzynki przyłączeniowe znajdowały się w obszarach o dziennych wahaniach temperatury o 30°C i wysokiej wilgotności w rejonie wybrzeża Zatoki Perskiej. Wdrożyliśmy wieloetapowe rozwiązanie obejmujące izolację termiczną, ulepszoną wentylację i wewnętrzny drenaż, które wyeliminowało problemy z kondensacją nawet w najtrudniejszych warunkach pogodowych.

Zapobieganie powstawaniu mostków termicznych

Strategie izolacji:

- Przerwy termiczne w systemach montażowych zapobiegające przenoszeniu ciepła

- Izolowane materiały obudowy zmniejszające gradienty temperatury

- Izolacja komponentów w celu zminimalizowania sprzężenia termicznego

- Strategiczne umieszczenie z dala od źródeł ciepła i zimnych powierzchni

Wpływ wyboru materiału:

Wybór materiałów obudowy o odpowiednich właściwościach termicznych może znacznie zmniejszyć ryzyko kondensacji. Obudowy z włókna szklanego i tworzyw termoplastycznych często sprawdzają się lepiej niż metalowe w środowiskach o wysokiej kondensacji.

Jakie są najskuteczniejsze metody zapobiegania kondensacji?

Skuteczne zapobieganie kondensacji wymaga systematycznego podejścia, które obejmuje źródła wilgoci, kontrolę temperatury, wentylację i drenaż poprzez zintegrowane strategie projektowe.

Najskuteczniejsze metody zapobiegania kondensacji obejmują instalowanie oddychających korków wentylacyjnych, które wyrównują ciśnienie, jednocześnie filtrując wilgoć i zanieczyszczenia, wdrażanie wewnętrznych systemów odwadniających z otworami spustowymi i nachylonymi powierzchniami, stosowanie systemów pochłaniających nadmiar wilgoci, stosowanie izolacji termicznej w celu zminimalizowania różnic temperatur, wybór odpowiednich materiałów i powłok obudowy, które są odporne na kondensację, utrzymywanie właściwej wentylacji i cyrkulacji powietrza oraz łączenie wielu strategii w kompleksowy system zarządzania wilgocią dostosowany do konkretnych warunków środowiskowych.

Wentylacja i wyrównywanie ciśnienia

Oddychająca technologia wentylacji:

Nowoczesne oddychające otwory wentylacyjne wykorzystują mikroporowate membrany, które przepuszczają powietrze i parę wodną, jednocześnie blokując ciekłą wodę i zanieczyszczenia. Urządzenia te zapobiegają wzrostowi ciśnienia przy jednoczesnym zachowaniu wskaźników ochrony środowiska.

Strategiczne rozmieszczenie odpowietrzników:

- Wysoko zamontowane otwory wentylacyjne do odprowadzania ciepłego powietrza

- Nisko zamontowane otwory wentylacyjne zapewniają wlot chłodnego powietrza

- Wiele otworów wentylacyjnych dla większych obudów, aby zapewnić odpowiednią cyrkulację powietrza

- Kierunkowe otwory wentylacyjne zapobiegające bezpośredniemu przedostawaniu się wody

Odwadnianie i zarządzanie wodą

Projekt drenażu wewnętrznego:

Skuteczne systemy odprowadzania skroplin odprowadzają je z dala od krytycznych podzespołów:

- Nachylone dno obudowy kierujące wodę do punktów odpływu

- Wewnętrzne rynny i kanały zbierające i odprowadzające wilgoć

- Otwory odpowietrzające umieszczone w najniższych punktach

- Zdejmowane korki spustowe ułatwiające dostęp serwisowy

Ochrona podzespołów:

- Podwyższony montaż dla wrażliwych komponentów

- Osłony przeciwkapotażowe i osłony krytycznych połączeń

- Powłoki konformalne5 na płytkach drukowanych i zaciskach

- Wybór komponentów odpornych na wilgoć

Systemy osuszające i absorpcyjne

Wybór i dobór wielkości osuszacza:

- Żel krzemionkowy do zastosowań ogólnych

- Sita molekularne dla określonych celów wilgotności

- Wskazywanie środków pochłaniających wilgoć, które wykazują poziomy nasycenia

- Systemy akumulatorowe do instalacji długoterminowych

Integracja osuszacza:

- Oddychające pojemniki umożliwiające cyrkulację powietrza

- Strategiczne rozmieszczenie dla maksymalnej skuteczności

- Harmonogramy wymiany oparte na warunkach środowiskowych

- Połączenie z innymi metodami zarządzania wilgocią

Zaawansowane technologie zapobiegania

Systemy grzewcze:

Grzałki o niskiej mocy mogą zapobiegać kondensacji poprzez utrzymywanie temperatury wewnętrznej powyżej punktu rosy:

- Grzejniki sterowane termostatem, które działają tylko wtedy, gdy są potrzebne

- Grzałki PTC samoregulujące temperaturę

- Grzałki taśmowe do większych obudów

- Energooszczędne konstrukcje minimalizujące koszty operacyjne

Powłoki antykondensacyjne:

Specjalistyczne powłoki mogą ograniczyć tworzenie się skroplin:

- Hydrofobowe powłoki odpychające wodę

- Zabiegi przeciwmgielne dla okien widokowych

- Powłoki przewodzące, które równomiernie rozprowadzają ciepło

- Powłoki protektorowe chroniące powierzchnie bazowe

| Metoda zapobiegania | Skuteczność | Koszt | Wymagania dotyczące konserwacji |

|---|---|---|---|

| Oddychające otwory wentylacyjne | Bardzo wysoka | Niski | Minimalne - okresowa kontrola |

| Wewnętrzny drenaż | Wysoki | Niski | Umiarkowane - czyszczenie i kontrola |

| Systemy osuszające | Wysoki | Średni | Wysoki - regularna wymiana |

| Izolacja termiczna | Średni | Średni | Niski - kontrola wzrokowa |

| Systemy grzewcze | Bardzo wysoka | Wysoki | Niski - inspekcja elektryczna |

Jak działają oddychające otwory wentylacyjne i systemy odwadniające?

Oddychające otwory wentylacyjne i systemy odwadniające stanowią podstawę skutecznego zapobiegania kondensacji, współpracując ze sobą w celu zarządzania zarówno parą, jak i ciekłą wilgocią w obudowach elektrycznych.

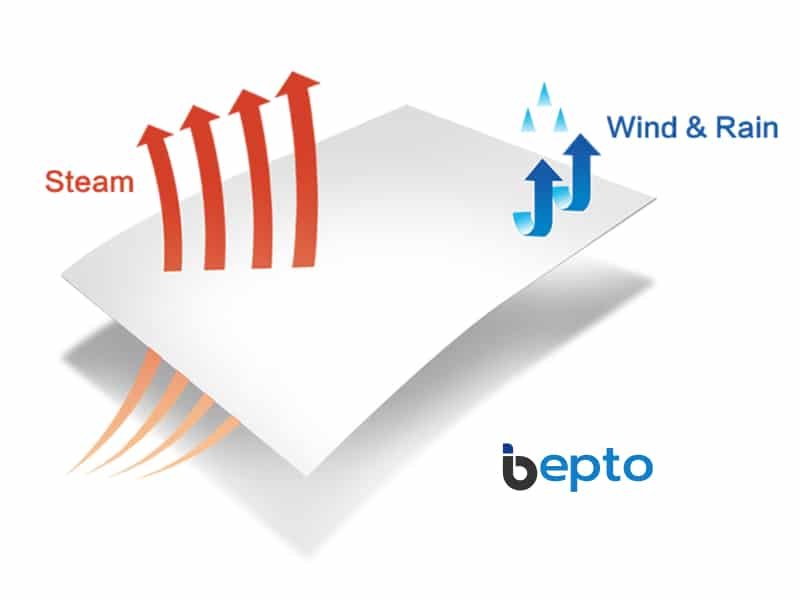

Oddychające otwory wentylacyjne działają dzięki zastosowaniu technologii mikroporowatej membrany, która przepuszcza powietrze i parę wodną, blokując jednocześnie ciekłą wodę, kurz i inne zanieczyszczenia, utrzymując wyrównanie ciśnienia, które zapobiega efektowi oddychania, zachowując jednocześnie stopień ochrony IP. Systemy drenażowe uzupełniają otwory wentylacyjne, zapewniając ścieżki dla wszelkich skroplin, które tworzą się, aby bezpiecznie opuścić obudowę, wykorzystując kanały zasilane grawitacyjnie, otwory odpływowe i nachylone powierzchnie, aby skierować wilgoć z dala od komponentów elektrycznych, zachowując jednocześnie ochronę środowiska poprzez strategiczne rozmieszczenie i projekt.

Oddychająca technologia wentylacji i działanie

Funkcja membrany mikroporowatej:

Sercem technologii oddychającej wentylacji jest wyspecjalizowana membrana z mikroskopijnymi porami, które są wystarczająco duże, aby przepuszczać cząsteczki powietrza i pary wodnej, ale zbyt małe, aby przepuszczać krople wody lub zanieczyszczenia stałe. Ta selektywna przepuszczalność zapewnia ochronę środowiska, jednocześnie zapobiegając wzrostowi ciśnienia.

Mechanika wyrównywania ciśnienia:

- Ciągła wymiana powietrza zapobiega różnicy ciśnień

- Transmisja pary wodnej zmniejsza poziom wilgotności wewnętrznej

- Konwekcja napędzana temperaturą poprawia cyrkulację powietrza

- Oddychalność membrany dopasowana do objętości obudowy i warunków środowiskowych

Dobór i wymiarowanie odpowietrznika

Obliczenia natężenia przepływu:

Prawidłowe dobranie wielkości otworu wentylacyjnego wymaga obliczenia wymaganego współczynnika wymiany powietrza w oparciu o:

- Objętość wewnętrzna obudowy

- Oczekiwana różnica temperatur

- Poziomy wilgotności otoczenia

- Wewnętrzne wytwarzanie ciepła przez komponenty

Opcje materiału membrany:

- PTFE (politetrafluoroetylen) zapewniający odporność chemiczną

- Polietylen do zastosowań ogólnych

- Specjalistyczne materiały do pracy w ekstremalnych temperaturach

- Wielowarstwowe konstrukcje zwiększające wydajność

Zasady projektowania systemów odwadniających

Drenaż grawitacyjny:

Skuteczny drenaż polega na grawitacyjnym przemieszczaniu wody z punktów gromadzenia do miejsc wyjścia:

- Nachylenie co najmniej 2 stopni na wszystkich powierzchniach poziomych

- Strategiczne rozmieszczenie kanałów odbioru

- Wiele punktów spustowych dla większych obudów

- Konstrukcja syfonu zapobiegająca przepływowi wstecznemu

Weep Hole Engineering:

- Optymalny rozmiar otworu zapobiegający zatykaniu przy jednoczesnym utrzymaniu przepływu

- Osłony ochronne zapobiegające przedostawaniu się owadów

- Kierunkowa konstrukcja zapobiegająca przedostawaniu się deszczu pod wpływem wiatru

- Łatwy dostęp w celu konserwacji i czyszczenia

Integracja z ochroną środowiska

Utrzymanie ocen IP:

Systemy odwadniające muszą utrzymywać klasę ochrony środowiskowej obudowy:

- Uszczelki labiryntowe w ścieżkach odpływu

- Systemy przegród zapobiegające bezpośredniemu przedostawaniu się wody

- Pochyłe kanały odpływowe zapobiegające stojącej wodzie

- Zdejmowane korki spustowe z odpowiednim uszczelnieniem

Strategie ochrony komponentów:

- Podwyższone platformy montażowe dla wrażliwego sprzętu

- Osłony przeciwkapotażowe i deflektory nad krytycznymi komponentami

- Wydzielone strefy drenażu dla różnych poziomów ochrony

- Przelew awaryjny na wypadek ekstremalnych warunków

Niedawno pomogłem Jennifer, inżynierowi w zakładzie produkcji farmaceutycznej w Karolinie Północnej, rozwiązać uporczywe problemy z kondensacją w instalacjach elektrycznych w pomieszczeniach czystych. Istniejące obudowy były całkowicie uszczelnione, co powodowało silną kondensację podczas cykli produkcyjnych o kontrolowanej temperaturze. Zainstalowaliśmy precyzyjne, oddychające otwory wentylacyjne przystosowane do środowisk pomieszczeń czystych wraz z wewnętrznymi systemami odwadniającymi, które utrzymywały sterylne warunki, eliminując jednocześnie problemy z wilgocią. Rozwiązanie to poprawiło zarówno niezawodność sprzętu, jak i zgodność z przepisami.

Konserwacja i monitorowanie

Wymagania dotyczące konserwacji wentylacji:

- Kontrola wzrokowa pod kątem uszkodzenia lub zanieczyszczenia membrany

- Okresowe czyszczenie powierzchni zewnętrznych

- Testowanie natężenia przepływu w celu sprawdzenia poprawności działania

- Harmonogramy wymiany oparte na ekspozycji środowiskowej

Konserwacja systemu odwadniającego:

- Regularne czyszczenie kanałów odpływowych i otworów odpływowych

- Kontrola pod kątem zatorów lub uszkodzeń

- Weryfikacja właściwego nachylenia i wzorców przepływu

- Testowanie przelewów i odwodnień awaryjnych

Jaką rolę odgrywają dławiki kablowe w zarządzaniu wilgocią?

Dławiki kablowe są kluczowymi komponentami w systemach zarządzania wilgocią, służąc zarówno jako potencjalne punkty wejścia wilgoci, jak i podstawowe elementy kompleksowych strategii zapobiegania kondensacji.

Dławiki kablowe odgrywają kluczową rolę w zarządzaniu wilgocią, zapewniając podstawowe uszczelnienie przed wnikaniem wilgoci z zewnątrz, jednocześnie umożliwiając kontrolowaną transmisję pary wodnej dzięki wyspecjalizowanym oddychającym konstrukcjom, utrzymując wskaźniki ochrony środowiska, jednocześnie zapobiegając wzrostowi ciśnienia, zawierając systemy odciążające, które zapobiegają degradacji uszczelnienia w wyniku cykli termicznych, oferując wiele stopni uszczelnienia, które dostosowują się do różnych warunków środowiskowych oraz integrując się z ogólnymi systemami zarządzania wilgocią w obudowie dzięki kompatybilnym materiałom i konstrukcjom, które obsługują strategie odwadniania i wentylacji.

Technologia uszczelniania i bariery przeciwwilgociowe

Wielostopniowe systemy uszczelniające:

Zaawansowane dławiki kablowe wykorzystują wiele etapów uszczelniania, aby zapobiec przedostawaniu się wilgoci:

- Główne uszczelnienie kabla, które chwyta płaszcz kabla

- Dodatkowe uszczelnienie gwintu na interfejsie obudowy

- Uszczelnienie środowiskowe utrzymujące stopień ochrony IP

- System odciążający, który zapobiega degradacji uszczelnienia

Wybór materiału uszczelnienia:

- EPDM do ogólnych zastosowań z doskonałą odpornością na warunki atmosferyczne

- Silikon do pracy w ekstremalnych temperaturach

- Viton (FKM) do zastosowań wymagających odporności chemicznej

- NBR dla wymagań odporności na olej i paliwo

Technologia oddychających dławików kablowych

Zdolność przenoszenia oparów:

Specjalistyczne oddychające dławiki kablowe umożliwiają odprowadzanie pary wodnej przy jednoczesnym zachowaniu ochrony przed wodą w stanie ciekłym:

- Integracja mikroporowatej membrany podobna do korków odpowietrzających

- Kontrolowane szybkości transmisji oparów

- Utrzymanie stopnia ochrony IP dla ochrony przed cieczami

- Zapobieganie wzrostowi ciśnienia w wyniku cykli termicznych

Projekty specyficzne dla aplikacji:

- Standardowe dławnice oddychające do ogólnych zastosowań przemysłowych

- Przeciwwybuchowe, oddychające konstrukcje do niebezpiecznych lokalizacji

- Przepuszczające powietrze dławiki spożywcze do zastosowań higienicznych

- Konstrukcja morska do pracy w trudnych warunkach środowiskowych

Uwagi dotyczące instalacji i integracji

Właściwe techniki instalacji:

Prawidłowa instalacja dławika kablowego jest niezbędna do skutecznego zarządzania wilgocią:

- Odpowiednie specyfikacje momentu obrotowego zapewniające optymalne uszczelnienie

- Wybór szczeliwa do gwintów zgodnego z warunkami środowiskowymi

- Techniki przygotowania kabli maksymalizujące skuteczność uszczelnienia

- Rozważania dotyczące orientacji pod kątem drenażu i odprowadzania wilgoci

Integracja systemu:

Dławiki kablowe muszą harmonijnie współpracować z innymi elementami zarządzania wilgocią:

- Kompatybilność z systemami odwadniania obudów

- Koordynacja z rozmieszczeniem oddychających otworów wentylacyjnych

- Integracja ze strategiami zarządzania temperaturą

- Wsparcie dla ogólnych celów ochrony środowiska

Cykle termiczne i integralność uszczelnienia

Stres wywołany temperaturą:

Cykle termiczne powodują mechaniczne naprężenia uszczelnień dławików kablowych:

- Różnica rozszerzalności pomiędzy materiałem kabla i dławika

- Efekty pompowania termicznego, które mogą uszkodzić uszczelki

- Właściwości materiału uszczelnienia zależne od temperatury

- Długoterminowe skutki starzenia się spowodowane powtarzającą się jazdą na rowerze

Strategie długowieczności fok:

- Wybór materiału pod kątem stabilności termicznej

- Cechy konstrukcyjne umożliwiające ruch termiczny

- Techniki instalacji minimalizujące koncentrację naprężeń

- Harmonogramy konserwacji zapobiegające awariom uszczelnień

| Funkcja dławika kablowego | Korzyści z zarządzania wilgocią | Rozważania dotyczące aplikacji |

|---|---|---|

| Uszczelnienie wielostopniowe | Nadmiarowa ochrona przed wilgocią | Wyższy koszt, bardziej złożona instalacja |

| Oddychająca konstrukcja | Wyrównanie ciśnienia | Wymaga konserwacji membrany |

| Odciążenie | Zapobiega degradacji uszczelnienia | Krytyczne dla aplikacji mobilnych |

| Odporność chemiczna | Długotrwała integralność uszczelnienia | Niezbędny do pracy w trudnych warunkach |

| Temperatura znamionowa | Odporność na cykle termiczne | Musi spełniać wymagania aplikacji |

Nasza oferta dławików kablowych Bepto obejmuje specjalistyczne rozwiązania do zarządzania wilgocią, zaprojektowane z myślą o bezproblemowej współpracy z systemami zapobiegania kondensacji w puszkach przyłączeniowych. Nasze oddychające dławiki kablowe i zaawansowane technologie uszczelniania zapewniają kompleksową ochronę, jednocześnie wspierając ogólne strategie zarządzania wilgocią.

Wnioski

Zapobieganie wewnętrznej kondensacji w elektrycznych skrzynkach przyłączeniowych wymaga kompleksowego zrozumienia fizyki wilgoci, czynników środowiskowych i zintegrowanych strategii zapobiegania. Sukces zależy od połączenia właściwej wentylacji za pomocą oddychających otworów wentylacyjnych, skutecznych systemów odwadniających, odpowiedniego doboru dławików kablowych i systematycznych praktyk konserwacyjnych. Inwestycja w odpowiednie zapobieganie kondensacji przynosi znaczne zyski dzięki zwiększonej niezawodności sprzętu, zmniejszonym kosztom konserwacji, zwiększonemu bezpieczeństwu i wydłużonej żywotności systemu. W Bepto jesteśmy zaangażowani w dostarczanie kompletnych rozwiązań do zarządzania wilgocią, które chronią systemy elektryczne przy jednoczesnym zachowaniu ochrony środowiska i niezawodności działania w najtrudniejszych warunkach.

Najczęściej zadawane pytania dotyczące zapobiegania kondensacji w skrzynkach przyłączeniowych

P: Co jest najczęstszą przyczyną kondensacji w skrzynkach przyłączeniowych?

A: Główną przyczyną są cykliczne zmiany temperatury w połączeniu z nieodpowiednią wentylacją. Gdy szczelne obudowy nagrzewają się w ciągu dnia i ochładzają w nocy, tworzą efekt oddychania, który zasysa wilgotne powietrze, prowadząc do kondensacji, gdy temperatura spada poniżej punktu rosy.

P: Czy mogę po prostu wywiercić otwory w skrzynce przyłączeniowej, aby zapobiec kondensacji?

A: Nie, wiercenie przypadkowych otworów obniża stopień ochrony IP i umożliwia przedostawanie się zanieczyszczeń. Należy stosować odpowiednie oddychające zaślepki wentylacyjne, które zapewniają ochronę środowiska, umożliwiając jednocześnie kontrolowaną wymianę powietrza i przenikanie pary wodnej.

P: Skąd mam wiedzieć, czy moja skrzynka przyłączeniowa wymaga zastosowania środków zapobiegających kondensacji?

A: Należy szukać oznak takich jak krople wody wewnątrz obudowy, korozja na zaciskach lub komponentach, przerywane usterki elektryczne lub widoczna wilgoć na powierzchniach wewnętrznych. Środowiska o wysokiej wilgotności i lokalizacje o znacznych wahaniach temperatury są szczególnie zagrożone.

P: Jaka jest różnica między oddychającymi otworami wentylacyjnymi a zwykłymi otworami odpływowymi?

A: Oddychające otwory wentylacyjne wykorzystują mikroporowate membrany, aby umożliwić wymianę powietrza i pary, jednocześnie blokując ciekłą wodę i zanieczyszczenia, zachowując stopień ochrony IP. Otwory drenażowe usuwają ciekłą wodę dopiero po jej utworzeniu i zazwyczaj zagrażają ochronie środowiska.

P: Jak często należy wymieniać środki osuszające w skrzynkach przyłączeniowych?

A: Częstotliwość wymiany zależy od wilgotności otoczenia i wielkości obudowy, zwykle waha się od 6 miesięcy do 2 lat. Należy używać środków osuszających, które zmieniają kolor po nasyceniu i monitorować warunki środowiskowe w celu ustalenia optymalnych harmonogramów wymiany dla konkretnego zastosowania.

-

Dowiedz się o przyczynach i istotnych zagrożeniach bezpieczeństwa związanych z zwarciami łukowymi w obwodach elektrycznych. ↩

-

Poznaj inżynieryjne zasady psychrometrii, które regulują właściwości wilgotnego powietrza. ↩

-

Odkryj, w jaki sposób mostki termiczne przenoszą ciepło i tworzą zimne punkty, które prowadzą do kondensacji. ↩

-

Zapoznaj się z systemem oceny stopnia ochrony (IP) i dowiedz się, co oznaczają poszczególne liczby dla obudów elektrycznych. ↩

-

Dowiedz się, w jaki sposób powłoki konforemne są wykorzystywane do ochrony obwodów elektronicznych przed wilgocią i korozją. ↩