Wybór niewłaściwej metody walidacji korka odpowietrzającego może kosztować tysiące złotych w przypadku awarii sprzętu i problemów ze zgodnością z przepisami. Wielu inżynierów polega wyłącznie na ocenach IP, nie rozumiejąc ich ograniczeń, co prowadzi do katastrofalnych awarii w rzeczywistych zastosowaniach.

Testy zanurzeniowe zapewniają bezpośrednią walidację wydajności korka odpowietrzającego w rzeczywistych warunkach pracy, podczas gdy Oceny IP1 oferują znormalizowane wzorce porównawcze. Skuteczna walidacja korków odpowietrzających wymaga zarówno zgodności z klasą IP, jak i testów zanurzeniowych specyficznych dla aplikacji, aby zapewnić niezawodne działanie w trudnych warunkach, w których wnikanie wilgoci może spowodować awarię sprzętu.

W zeszłym miesiącu współpracowałem z Ahmedem, kierownikiem projektu w zakładzie odsalania w Dubaju, który doświadczył wielu awarii korków odpowietrzających pomimo zastosowania komponentów o stopniu ochrony IP67. Standardowe testy IP nie uwzględniały ekspozycji na wodę o wysokim zasoleniu i cyklicznych zmian ciśnienia, których wymagała jego aplikacja. Opracowaliśmy niestandardowy protokół testów zanurzeniowych, który ujawnił prawdziwe ograniczenia wydajności i pomógł mu wybrać właściwe rozwiązanie. 😤

Spis treści

- Co to są stopnie ochrony IP i jak mają się one do wtyczek wentylacyjnych?

- Dlaczego testy zanurzeniowe mają krytyczne znaczenie dla walidacji korków odpowietrzających?

- Jak opracować skuteczne protokoły testów zanurzeniowych?

- Jakie są kluczowe różnice między testami IP a rzeczywistą wydajnością?

- Jak połączyć obie metody w celu optymalnej walidacji?

- Najczęściej zadawane pytania dotyczące testowania i walidacji korków odpowietrzających

Co to są stopnie ochrony IP i jak mają się one do wtyczek wentylacyjnych?

Zrozumienie klasyfikacji IP ma fundamentalne znaczenie dla wyboru odpowiednich zaślepek wentylacyjnych, ale wielu inżynierów nie w pełni rozumie, co te oceny faktycznie testują i jakie są ich praktyczne ograniczenia w rzeczywistych zastosowaniach.

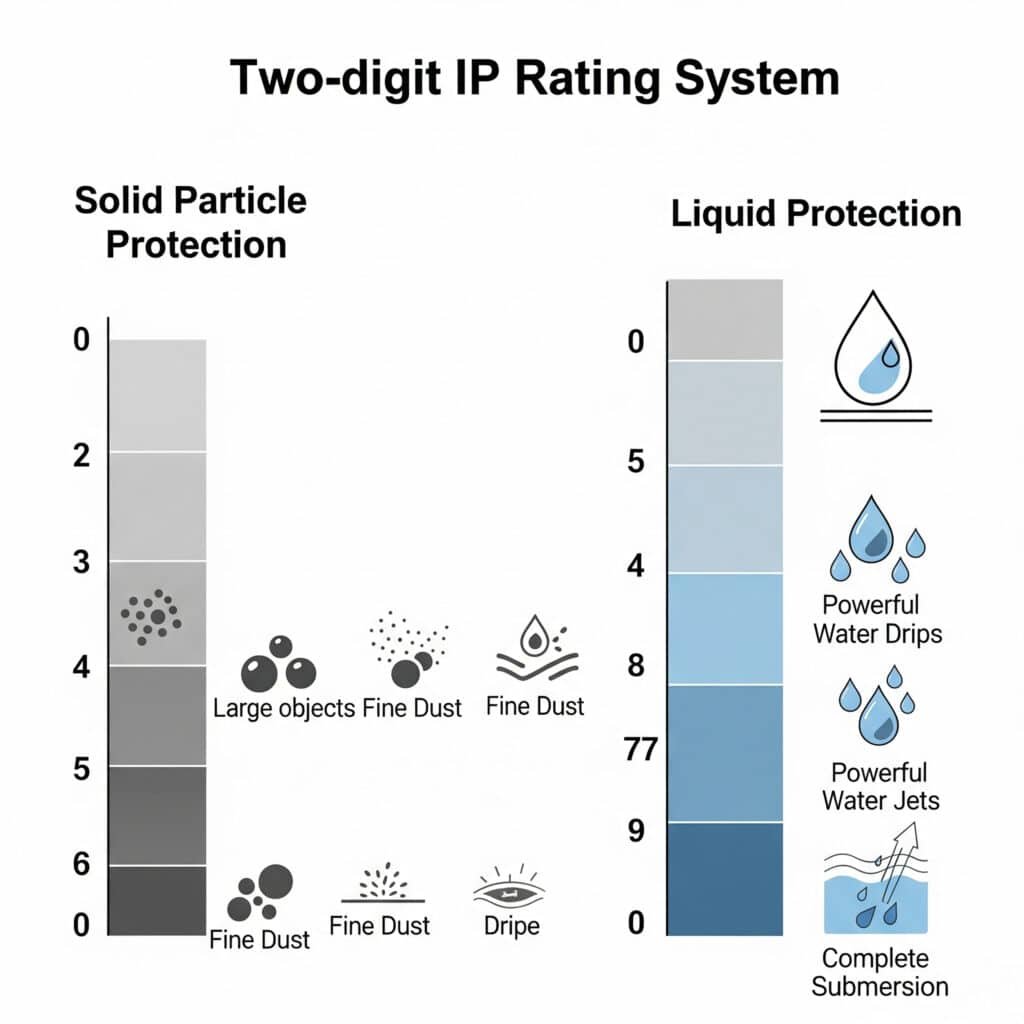

Stopnie ochrony IP dla korków odpowietrzających określają poziomy ochrony przed cząstkami stałymi (pierwsza cyfra) i wnikaniem wody (druga cyfra) w standardowych warunkach testowych. Korki wentylacyjne IP65 są odporne na strumienie wody z dowolnego kierunku, podczas gdy jednostki IP67 wytrzymują tymczasowe zanurzenie na głębokość do 1 metra przez 30 minut, ale testy te nie uwzględniają cyklicznych zmian ciśnienia, zmian temperatury ani narażenia na działanie substancji chemicznych.

Struktura i standardy klasyfikacji IP

Pierwsza cyfra - ochrona przed cząstkami stałymi: Pierwsza cyfra waha się od 0 do 6, przy czym 6 oznacza pyłoszczelność. W przypadku korków odpowietrzających ma to krytyczne znaczenie, ponieważ wnikanie pyłu może zatkać membrana mikroporowata2 i pogorszyć oddychalność. Większość zastosowań zewnętrznych wymaga klasy IP6X, aby zapobiec zanieczyszczeniu.

Druga cyfra - ochrona przed wodą: Druga cyfra waha się od 0 do 8, określając poziom ochrony przed wnikaniem wody. IP65 chroni przed strumieniami wody (12,5 l/min z odległości 3 m), IP66 radzi sobie z silnymi strumieniami wody (100 l/min), IP67 wytrzymuje tymczasowe zanurzenie (15 cm-1 m przez 30 minut), a IP68 pozwala na ciągłe zanurzenie w warunkach określonych przez producenta.

Standardowe warunki testowe: Testy IP przeprowadzane są w kontrolowanych warunkach laboratoryjnych w temperaturze pokojowej (zazwyczaj 15-35°C) z użyciem słodkiej wody. Testy nie obejmują cyklicznych zmian ciśnienia, ekstremalnych temperatur, narażenia chemicznego ani długotrwałych efektów starzenia, które występują w rzeczywistych zastosowaniach.

Ograniczenia standardowych testów IP

Warunki statyczne i dynamiczne: Testy IP oceniają statyczną odporność na wodę, ale nie symulują dynamicznych zmian ciśnienia, których doświadczają korki odpowietrzające podczas cyklicznych zmian temperatury. Rzeczywiste aplikacje tworzą dodatnie i ujemne różnice ciśnień, które mogą wymuszać przepływ wody przez uszczelki, które przechodzą statyczne testy IP.

Kompatybilność chemiczna: Standardowe testy IP wykorzystują czystą wodę, a nie słoną wodę, chemikalia lub zanieczyszczone płyny, z którymi spotykają się korki odpowietrzające w zastosowaniach morskich, przetwórstwie chemicznym lub ściekach. Te agresywne media mogą degradować materiały uszczelniające i z czasem osłabiać ochronę.

Wpływ temperatury: Testy IP w temperaturze pokojowej nie pokazują, jak materiały uszczelniające zachowują się w skrajnych temperaturach. Gumowe uszczelki mogą twardnieć w niskich temperaturach lub mięknąć w wysokich temperaturach, wpływając na ich zdolność uszczelniania i potencjalnie umożliwiając wnikanie wody.

Wymagania dotyczące aplikacji

Różne branże wymagają różnych podejść do interpretacji stopnia ochrony IP. Zastosowania morskie wymagają minimum IP67 ze względu na rozbryzgi fal i tymczasowe zanurzenie, podczas gdy przetwarzanie chemiczne może wymagać IP68 ze specjalnymi testami odporności chemicznej. Instalacje solarne zazwyczaj wykorzystują zaślepki wentylacyjne IP65, ale mogą wymagać wyższych klas na obszarach zagrożonych powodzią.

Dlaczego testy zanurzeniowe mają krytyczne znaczenie dla walidacji korków odpowietrzających?

Testy zanurzeniowe ujawniają rzeczywiste cechy wydajności, których standardowe testy IP nie są w stanie uchwycić, co czyni je niezbędnymi w krytycznych zastosowaniach, w których awaria korka odpowietrzającego może spowodować uszkodzenie sprzętu lub zagrożenie bezpieczeństwa.

Testy zanurzeniowe mają kluczowe znaczenie, ponieważ symulują rzeczywiste warunki pracy, w tym cykliczne zmiany ciśnienia, wahania temperatury, narażenie chemiczne i wydłużony czas trwania, których nie uwzględniają standardowe testy IP. Testy te ujawniają degradację membrany, starzenie się uszczelnienia i zmiany wydajności w czasie, które mogą prowadzić do katastrofalnych awarii w rzeczywistych zastosowaniach.

Symulacja warunków rzeczywistych

Efekty cyklicznych zmian ciśnienia: Testy zanurzeniowe mogą obejmować cykliczne zmiany ciśnienia, które naśladują codzienne zmiany temperatury w obudowach zewnętrznych. Pozwala to sprawdzić, czy korki odpowietrzające zachowują swoją szczelność, gdy są poddawane powtarzającym się cyklom rozszerzania i kurczenia, które obciążają interfejsy uszczelniające.

Wydłużony czas trwania testów: Podczas gdy testy IP67 trwają tylko 30 minut, rzeczywiste zastosowania mogą wymagać odporności na zanurzenie przez wiele godzin lub dni podczas powodzi. Wydłużone testy zanurzeniowe ujawniają, czy materiały uszczelniające zachowują swoje właściwości w dłuższych okresach ekspozycji.

Walidacja kompatybilności chemicznej: Niestandardowe testy zanurzeniowe z wykorzystaniem rzeczywistych płynów procesowych lub zanieczyszczeń środowiskowych ujawniają kwestie kompatybilności chemicznej, których standardowe testy IP na bazie wody nie są w stanie wykryć. Ma to kluczowe znaczenie w przypadku przetwarzania chemicznego, zastosowań morskich i ścieków.

Wykrywanie spadku wydajności

Starzenie się membran: Przedłużone testy zanurzeniowe ujawniają, w jaki sposób mikroporowate membrany ulegają degradacji w miarę upływu czasu pod wpływem wilgoci, chemikaliów i cyklicznych zmian temperatury. Pomaga to przewidzieć żywotność i częstotliwość wymiany w krytycznych zastosowaniach.

Zmiany materiałów uszczelniających: Testy zanurzeniowe pokazują, jak O-ringi i uszczelki reagują na długotrwałą ekspozycję na określone chemikalia lub warunki środowiskowe. Niektóre materiały mogą pęcznieć, kurczyć się lub tracić elastyczność, pogarszając skuteczność uszczelnienia.

Oddychalność Konserwacja: W przeciwieństwie do testów IP, które sprawdzają tylko wnikanie wody, testy zanurzeniowe mogą monitorować, czy korki wentylacyjne zachowują swoją oddychalność przez cały okres ekspozycji. Utrata oddychalności niweczy podstawowy cel korka wentylacyjnego.

Analiza trybu awarii

Niedawno współpracowałem z Jennifer, inżynierem ds. niezawodności na morskiej farmie wiatrowej w Szkocji, która potrzebowała zaślepek wentylacyjnych do szaf sterowniczych turbin narażonych na działanie mgły solnej i okresowe zanurzenie podczas silnych sztormów. Standardowe testy IP67 nie były wystarczające, ponieważ nie uwzględniały korozyjnego środowiska solnego i cyklicznych zmian ciśnienia spowodowanych wibracjami wywołanymi wiatrem.

Opracowaliśmy niestandardowy protokół zanurzeniowy wykorzystujący sztuczną wodę morską z cyklicznymi zmianami ciśnienia co 30 minut przez 72 godziny. Ujawniło to, że standardowe uszczelki gumowe uległy znacznej degradacji, podczas gdy nasze uszczelki klasy morskiej Uszczelki EPDM3 zachował integralność przez cały czas trwania testu. Testy zanurzeniowe uchroniły ją przed potencjalnymi awariami, które mogłyby kosztować $50,000 na turbinę w naprawach i przestojach.

Jak opracować skuteczne protokoły testów zanurzeniowych?

Projektowanie skutecznych protokołów testów zanurzeniowych wymaga starannego rozważenia rzeczywistych warunków pracy, trybów awarii i kryteriów akceptacji, aby zapewnić niezawodne działanie korków odpowietrzających w ich zamierzonych zastosowaniach.

Skuteczne protokoły testów zanurzeniowych muszą odtwarzać rzeczywiste warunki pracy, w tym skład chemiczny płynu, cykliczne zmiany temperatury, zmiany ciśnienia i czas ekspozycji. Kluczowe elementy obejmują wybór reprezentatywnych płynów testowych, zdefiniowanie realistycznych cykli ciśnieniowych, ustalenie odpowiedniego czasu trwania testu oraz ustalenie jasnych kryteriów pozytywnego/negatywnego wyniku w oparciu o wymagania aplikacji.

Definicja parametru testowego

Wybór płynu: Wybierz płyny testowe, które odpowiadają rzeczywistym warunkom narażenia. Użyj sztucznej wody morskiej do zastosowań morskich, określonych chemikaliów dla przemysłu przetwórczego lub zanieczyszczonej wody do oczyszczania ścieków. Skład chemiczny cieczy znacząco wpływa na kompatybilność materiałów i szybkość ich degradacji.

Profil temperatury: Zaprojektuj cykliczne zmiany temperatury, które odpowiadają rzeczywistym warunkom pracy. Należy uwzględnić zarówno temperatury w stanie ustalonym, jak i warunki szoku termicznego. W przypadku zastosowań zewnętrznych, cykl pomiędzy oczekiwanymi temperaturami minimalnymi i maksymalnymi z odpowiednią szybkością narastania.

Pressure Cycling: Zastosuj cykliczne zmiany ciśnienia, które symulują rzeczywiste warunki pracy. W przypadku zastosowań w szafach sterowniczych należy stosować cykle między nadciśnieniem (ogrzewanie) i podciśnieniem (chłodzenie) w tempie odpowiadającym dziennym wahaniom temperatury.

Czas trwania i kryteria akceptacji

Wybór czasu trwania testu: Oprzyj czas trwania testu na wymaganiach aplikacji i przyspieszone starzenie4 zasady. W przypadku zastosowań krytycznych należy rozważyć testowanie przez ponad 1000 godzin z okresową oceną. W przypadku standardowych zastosowań, 168-500 godzin może być wystarczające w zależności od oczekiwanej żywotności.

Wskaźniki wydajności: Zdefiniowanie jasnych wskaźników, w tym maksymalnego dopuszczalnego wnikania wody, procentowej retencji oddychalności i kryteriów kontroli wizualnej. Ustanowienie pomiarów bazowych przed testem i porównywanie wyników w regularnych odstępach czasu w trakcie testu.

Kryteria zaliczenia/niezaliczenia: Ustal realistyczne kryteria zaliczenia/niezaliczenia w oparciu o wymagania aplikacji. Należy wziąć pod uwagę takie czynniki, jak dopuszczalne wskaźniki wnikania wilgoci, dopuszczalne zmniejszenie oddychalności i wizualne oznaki degradacji, które mogą wskazywać na zbliżającą się awarię.

Sprzęt i procedury testowe

Komory zanurzeniowe: Należy używać komór o odpowiednich rozmiarach z kontrolą temperatury, cyrkulacją płynu i możliwością cyklicznych zmian ciśnienia. Upewnij się, że komory mogą utrzymać stabilne warunki przez cały czas trwania testu i pomieścić wiele próbek testowych.

Systemy monitorowania: Wdrożenie ciągłego monitorowania kluczowych parametrów, w tym temperatury, ciśnienia, poziomu płynu i wszelkich oznak wnikania wody. Rejestrowanie danych pomaga zidentyfikować trendy i skorelować wydajność z warunkami testowymi.

Przygotowanie próbki: Przygotuj próbki testowe zgodnie z rzeczywistymi procedurami instalacji, w tym właściwym momentem dokręcania, instalacją uszczelnienia i obróbką powierzchni. Próbki testowe powinny reprezentować jednostki produkcyjne, a nie specjalnie przygotowane próbki laboratoryjne.

Jakie są kluczowe różnice między testami IP a rzeczywistą wydajnością?

Zrozumienie podstawowych różnic między standardowymi testami IP a rzeczywistymi warunkami pracy pomaga inżynierom podejmować świadome decyzje dotyczące wyboru korka odpowietrzającego i wymagań walidacyjnych.

Kluczowe różnice obejmują czas trwania testu (30 minut vs. lata pracy), warunki środowiskowe (czysta woda vs. zanieczyszczone płyny), wpływ temperatury (temperatura pokojowa vs. ekstremalne cykle) i warunki ciśnieniowe (cykle statyczne vs. dynamiczne). Różnice te mogą prowadzić do znacznych rozbieżności między specyfikacjami IP a rzeczywistą niezawodnością.

Zmienność środowiska testowego

Kontrolowane vs. trudne warunki: Testy IP odbywają się w kontrolowanych środowiskach laboratoryjnych z czystą wodą, stabilnymi temperaturami i minimalnym zanieczyszczeniem. Rzeczywiste zastosowania narażają korki odpowietrzające na promieniowanie UV, ekstremalne temperatury, zanieczyszczenia chemiczne i naprężenia mechaniczne, które mogą przyspieszyć degradację.

Obciążenie statyczne a dynamiczne: Testy IP stosują statyczne ciśnienie wody bez cyklicznych zmian ciśnienia, które występują w rzeczywistych zastosowaniach. Codzienne zmiany temperatury tworzą różnice ciśnień, które obciążają uszczelki i mogą z czasem pompować zanieczyszczone powietrze lub wilgoć do obudów.

Ekspozycja krótkoterminowa vs. ekspozycja długoterminowa: Testy IP weryfikują krótkoterminowe działanie (zazwyczaj 30 minut dla IP67), podczas gdy rzeczywiste zastosowania wymagają niezawodnego działania przez lata. Degradacja materiału, starzenie się uszczelnienia i zanieczyszczenie membrany występują w dłuższych okresach, których testy IP nie są w stanie ocenić.

Ograniczenia przewidywania wydajności

Efekty starzenia się materiału: Testy IP nie uwzględniają starzenia się materiału pod wpływem promieniowania UV, działania ozonu, cykli termicznych lub narażenia chemicznego, które występują w rzeczywistych zastosowaniach. Te mechanizmy starzenia mogą z czasem znacznie obniżyć wydajność uszczelnienia.

Zmienne instalacyjne: Testy IP wykorzystują idealnie zainstalowane próbki w idealnych warunkach, podczas gdy rzeczywiste instalacje mogą mieć różnice w momencie obrotowym, wyrównaniu uszczelnienia, wykończeniu powierzchni lub zanieczyszczeniu, które wpływają na wydajność. Te rzeczywiste zmienne mogą zagrozić nawet komponentom o odpowiednim stopniu ochrony IP.

Kwestie integracji systemu: Testy IP oceniają poszczególne komponenty w izolacji, a nie jako część kompletnych systemów, w których interakcje między komponentami, różnice rozszerzalności cieplnej i efekty na poziomie systemu mogą wpływać na ogólną wydajność.

Tabela analizy porównawczej

| Czynnik | Testowanie IP | Wydajność w świecie rzeczywistym |

|---|---|---|

| Czas trwania testu | 30 minut (IP67) | Lata nieprzerwanej pracy |

| Płyn testowy | Czysta woda | Słona woda, chemikalia, zanieczyszczone płyny |

| Temperatura | Temperatura pokojowa | -40°C do +85°C przy pracy cyklicznej |

| Ciśnienie | Zanurzenie statyczne | Dynamiczne zmiany ciśnienia |

| Zanieczyszczenie | Brak | Pył, chemikalia, wzrost biologiczny |

| Ekspozycja na promieniowanie UV | Brak | Ciągła ekspozycja na zewnątrz |

| Instalacja | Doskonałe warunki laboratoryjne | Zmienne instalacji w terenie |

Jak połączyć obie metody w celu optymalnej walidacji?

Połączenie zgodności ze stopniem ochrony IP z testami zanurzeniowymi dla konkretnych zastosowań zapewnia kompleksową walidację, która gwarantuje niezawodność korka odpowietrzającego w wymagających rzeczywistych zastosowaniach.

Optymalna walidacja łączy zgodność ze stopniem ochrony IP w celu podstawowej weryfikacji wydajności z niestandardowymi testami zanurzeniowymi, które dotyczą określonych warunków aplikacji. Zacznij od odpowiednich komponentów o stopniu ochrony IP, a następnie zweryfikuj wydajność w rzeczywistych warunkach pracy, w tym narażenie na działanie substancji chemicznych, cykliczne zmiany temperatury i wymagania dotyczące wydłużonego czasu pracy specyficzne dla danego zastosowania.

Zintegrowana strategia testowania

Podstawowa zgodność z IP: Zacznij od zatyczek wentylacyjnych, które spełniają lub przekraczają wymagane stopnie ochrony IP dla danego zastosowania. Zapewnia to podstawowe poziomy ochrony i zapewnia znormalizowaną linię bazową wydajności do porównania z innymi produktami i dostawcami.

Protokoły specyficzne dla aplikacji: Opracuj protokoły testów zanurzeniowych, które uwzględniają konkretne warunki pracy, w tym rzeczywiste płyny, zakresy temperatur, cykliczne zmiany ciśnienia i czas ekspozycji. Ujawnia to cechy wydajności, których testy IP nie są w stanie ocenić.

Etapowe podejście do testowania: Wdrożenie etapowych testów, począwszy od przyspieszonych testów przesiewowych w celu wyeliminowania oczywiście nieodpowiednich produktów, a następnie rozszerzonych testów walidacyjnych na obiecujących kandydatach. Takie podejście optymalizuje zasoby testowe, zapewniając jednocześnie dokładną ocenę.

Dokumentacja walidacyjna

Integracja raportów z testów: Połącz dokumenty certyfikacji IP z wynikami testów zanurzeniowych, aby zapewnić kompleksową dokumentację wydajności. Obejmuje ona warunki testowe, kryteria akceptacji, podsumowanie wyników i zalecenia dotyczące konkretnych zastosowań.

Specyfikacje wydajności: Opracuj specyfikacje wydajności specyficzne dla aplikacji, które obejmują zarówno wymagania dotyczące stopnia ochrony IP, jak i kryteria testu zanurzenia. Gwarantuje to, że specyfikacje zamówień dotyczą rzeczywistych potrzeb w zakresie wydajności, a nie tylko standardowych ocen.

Kwalifikacja dostawcy: Użyj połączonych wyników testów, aby zakwalifikować dostawców i stworzyć listy zatwierdzonych dostawców. Dostawcy, którzy mogą zapewnić zarówno zgodność z IP, jak i walidację specyficzną dla aplikacji, wykazują najwyższe możliwości techniczne i zaangażowanie w jakość.

Wytyczne dotyczące wdrażania

Ocena ryzyka: Przeprowadzenie oceny ryzyka w celu określenia odpowiednich poziomów walidacji w oparciu o konsekwencje awarii, dotkliwość środowiska i krytyczność chronionego sprzętu. Aplikacje wysokiego ryzyka uzasadniają szeroko zakrojoną walidację, podczas gdy standardowe aplikacje mogą wymagać jedynie podstawowej zgodności z IP.

Analiza kosztów i korzyści: Zrównoważ koszty walidacji z potencjalnymi kosztami awarii, w tym wymiany sprzętu, przestojów, incydentów bezpieczeństwa i kwestii zgodności z przepisami. Kompleksowa walidacja często zapewnia doskonały zwrot z inwestycji w przypadku krytycznych aplikacji.

Ciągłe doskonalenie: Wykorzystaj dane dotyczące wydajności w terenie, aby udoskonalić protokoły testowe i kryteria akceptacji. Analiza rzeczywistych awarii pomaga zidentyfikować luki w testach i ulepszyć przyszłe procedury walidacji.

W Bepto opracowaliśmy kompleksowe możliwości testowania, które łączą certyfikację IP z niestandardowymi protokołami testów zanurzeniowych. Nasze laboratorium może symulować środowiska morskie, narażenie chemiczne, ekstremalne temperatury i testy o wydłużonym czasie trwania, aby zweryfikować działanie korka odpowietrzającego w najbardziej wymagających zastosowaniach. To zintegrowane podejście pomogło klientom uniknąć kosztownych awarii i osiągnąć niezawodną długoterminową wydajność.

Wnioski

Połączenie klasyfikacji IP i testów zanurzeniowych zapewnia najbardziej niezawodne podejście do walidacji korków odpowietrzających. Podczas gdy oceny IP oferują znormalizowane punkty odniesienia do porównań, nie mogą one uchwycić złożoności rzeczywistych warunków pracy, które określają długoterminową niezawodność.

Skuteczna walidacja korków odpowietrzających wymaga zrozumienia ograniczeń obu metod testowania i odpowiedniego ich zastosowania. Oceny IP zapewniają podstawową weryfikację wydajności, podczas gdy testy zanurzeniowe ujawniają charakterystykę wydajności specyficzną dla aplikacji, która decyduje o sukcesie w świecie rzeczywistym.

W przypadku krytycznych zastosowań nie należy polegać wyłącznie na stopniach ochrony IP. Zainwestuj w kompleksową walidację, która obejmuje zarówno standardowe testy, jak i protokoły zanurzeniowe specyficzne dla aplikacji. Koszt właściwej walidacji jest minimalny w porównaniu z potencjalnymi konsekwencjami awarii korka odpowietrzającego w wymagających środowiskach. 😉

Najczęściej zadawane pytania dotyczące testowania i walidacji korków odpowietrzających

P: Jak długo powinny trwać testy zanurzeniowe w przypadku zastosowań zewnętrznych korków odpowietrzających?

A: Czas trwania testów zanurzeniowych powinien wynosić 168-1000 godzin, w zależności od krytyczności aplikacji i oczekiwanej żywotności. Standardowe zastosowania zewnętrzne zwykle wymagają 168-500 godzin, podczas gdy zastosowania krytyczne mogą wymagać ponad 1000 godzin z okresową oceną w celu symulacji lat pracy.

P: Czy korki odpowietrzające o stopniu ochrony IP67 wytrzymują ciągłe zanurzenie?

A: Korki odpowietrzające IP67 są przeznaczone do tymczasowego zanurzenia na głębokość do 1 metra przez 30 minut, a nie do ciągłego zanurzenia. W przypadku ciągłego zanurzenia należy wybrać korki odpowietrzające o stopniu ochrony IP68 z określonymi przez producenta wartościami znamionowymi głębokości i czasu trwania, które odpowiadają wymaganiom.

P: Jakimi chemikaliami powinienem testować korki odpowietrzające do zastosowań morskich?

A: Używaj sztucznej wody morskiej (ASTM D1141) lub naturalnej wody morskiej do zastosowań morskich. Należy uwzględnić ekspozycję na promieniowanie UV i cykliczne zmiany temperatury od -20°C do +70°C w celu symulacji realistycznych warunków morskich. Czas trwania testu powinien wynosić co najmniej 500 godzin dla zastosowań morskich.

P: Skąd mam wiedzieć, czy mój korek odpowietrzający nie przeszedł testu zanurzeniowego?

A: Wskaźniki awarii obejmują widoczne wnikanie wody, utratę oddychalności >50%, odbarwienie lub uszkodzenie membrany, pęcznienie lub pękanie uszczelnienia oraz degradację obudowy. Przed przystąpieniem do testów należy ustalić jasne kryteria pozytywnego/negatywnego wyniku w oparciu o wymagania aplikacji i akceptowalne poziomy wydajności.

P: Czy korki odpowietrzające należy testować pojedynczo, czy jako część kompletnych systemów obudów?

A: Testuj zarówno indywidualnie w celu walidacji komponentów, jak i jako część kompletnych systemów w celu weryfikacji integracji. Pojedyncze testy sprawdzają wydajność komponentów, podczas gdy testowanie systemu ujawnia interakcje, efekty rozszerzalności cieplnej i zmienne instalacyjne, które wpływają na rzeczywistą wydajność.

-

Zapoznaj się ze szczegółową tabelą wyjaśniającą system klasyfikacji Ingress Protection (IP) i co oznaczają poszczególne liczby dla odporności na kurz i wodę. ↩

-

Dowiedz się więcej o mikroporowatych membranach i o tym, jak przepuszczają one gaz, blokując jednocześnie ciecze. ↩

-

Zapoznaj się z właściwościami gumy EPDM (etylenowo-propylenowo-dienowy monomer), elastomeru znanego z doskonałej odporności na warunki atmosferyczne, ozon i parę wodną. ↩

-

Zrozumienie koncepcji przyspieszonego starzenia, procesu wykorzystywanego do oszacowania żywotności produktu poprzez poddanie go podwyższonym warunkom stresowym. ↩