Nadmierna masa i bezwładność obrotowa w ruchomych maszynach kosztuje producentów ponad 1 miliard TTP4T8 miliardów rocznie w związku ze zmniejszoną wydajnością, zwiększonym zużyciem energii i przedwczesnymi awariami podzespołów. Wielu inżynierów nie zdaje sobie sprawy z tego, jak gęstość materiału dławika kablowego wpływa na wydajność dynamiczną, prowadząc do spowolnienia czasu reakcji, wyższego zapotrzebowania na moc i przyspieszonego zużycia w systemach obrotowych i tłokowych.

Gęstość materiału znacząco wpływa na wagę i bezwładność w zastosowaniach ruchomych, z aluminiowymi dławikami kablowymi (2,7 g/cm³) oferującymi redukcję wagi o 70% w porównaniu z mosiądzem (8,5 g/cm³), materiałami nylonowymi (1,15 g/cm³) zapewniającymi redukcję wagi o 86%, podczas gdy stal nierdzewna (7,9 g/cm³) zapewnia trwałość przy umiarkowanym spadku wagi. Zrozumienie tych zależności gęstości umożliwia optymalny dobór materiałów dla dynamicznych systemów wymagających precyzyjnej kontroli ruchu i wydajności energetycznej.

Zaledwie dwa tygodnie temu Marcus Thompson, inżynier automatyk w zakładzie pakowania w Manchesterze w Wielkiej Brytanii, skontaktował się z nami po tym, jak na ich szybkiej zrobotyzowanej linii montażowej wystąpiły błędy pozycjonowania i nadmierne zużycie energii. Ciężkie mosiężne dławiki kablowe na przegubach obrotowych powodowały niepożądaną bezwładność, spowalniając czas cyklu o 15%. Po przejściu na nasze lekkie nylonowe dławiki kablowe o równoważnych parametrach Stopień ochrony IP681Ich system osiągnął docelowe prędkości przy jednoczesnym zmniejszeniu zużycia energii o 22%! 😊

Spis treści

- Co to jest gęstość materiału i jak wpływa ona na systemy ruchome?

- Jak różne materiały dławików kablowych wypadają pod względem gęstości i wagi?

- Jakie są implikacje bezwładności dla zastosowań obrotowych i tłokowych?

- W jakich zastosowaniach materiały na dławiki kablowe o niskiej gęstości przynoszą największe korzyści?

- Jak obliczyć oszczędności masy i poprawę wydajności?

- Najczęściej zadawane pytania dotyczące gęstości materiału w aplikacjach do przenoszenia

Co to jest gęstość materiału i jak wpływa ona na systemy ruchome?

Zrozumienie gęstości materiału ma kluczowe znaczenie dla inżynierów projektujących systemy ruchome, w których waga i bezwładność mają bezpośredni wpływ na wydajność, zużycie energii i koszty operacyjne.

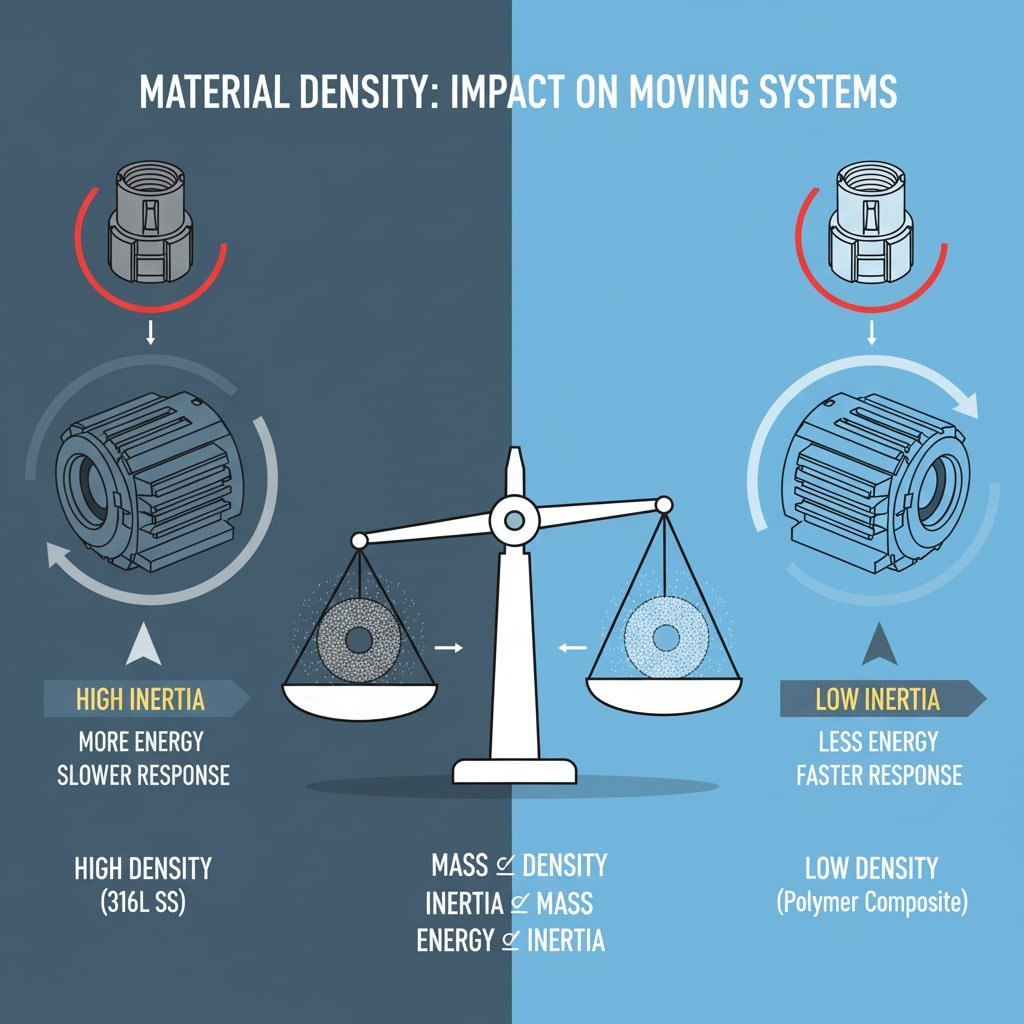

Gęstość materiału2Gęstość, mierzona w gramach na centymetr sześcienny (g/cm³), określa masę elementów dławika kablowego i bezpośrednio wpływa na bezwładność systemu, możliwości przyspieszania i wymagania energetyczne. W zastosowaniach ruchomych materiały o wyższej gęstości zwiększają bezwładność obrotową, wymagają większego momentu obrotowego do przyspieszenia i zużywają dodatkową energię, podczas gdy materiały o niższej gęstości zapewniają krótszy czas reakcji, mniejsze zużycie energii i lepszą wydajność dynamiczną. Właściwy dobór gęstości optymalizuje wydajność systemu i koszty operacyjne.

Podstawowe koncepcje gęstości

Dystrybucja masowa: Gęstość określa sposób dystrybucji masy w elementach dławika kablowego. Materiały o większej gęstości koncentrują więcej masy w mniejszych objętościach, zwiększając lokalne efekty bezwładności, które mogą znacząco wpływać na dynamikę systemu.

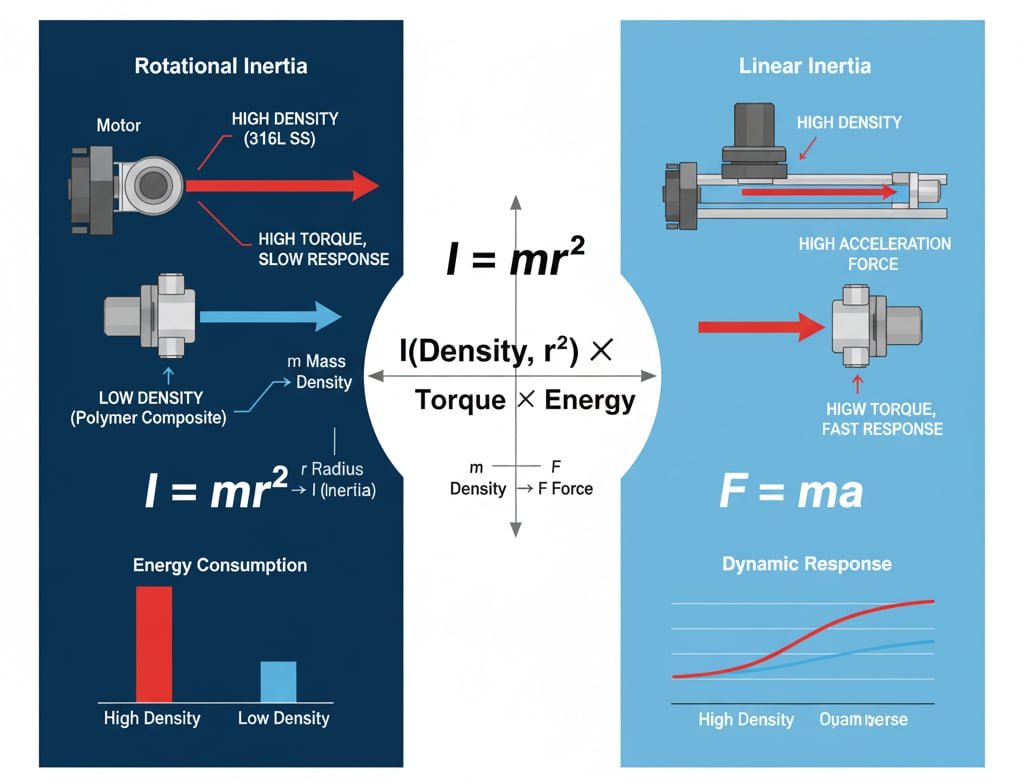

Bezwładność obrotowa: The moment bezwładności3 (I = mr²) wzrasta proporcjonalnie do masy, co oznacza, że gęstość bezpośrednio wpływa na to, ile momentu obrotowego jest wymagane do przyspieszenia obracających się elementów i ile energii jest magazynowane w obracających się systemach.

Dynamiczna reakcja: Materiały o niższej gęstości umożliwiają szybsze przyspieszanie i zwalnianie, poprawiając szybkość reakcji systemu i skracając czas ustalania w aplikacjach precyzyjnego pozycjonowania.

Wpływ na wydajność systemu

Zużycie energii: Dławiki kablowe o większej gęstości wymagają więcej energii do przyspieszania i zwalniania, zwiększając koszty operacyjne i zmniejszając ogólną wydajność systemu, szczególnie w zastosowaniach o wysokim cyklu.

Możliwości przyspieszania: Systemy z komponentami o mniejszej gęstości mogą osiągać większe przyspieszenia przy tym samym momencie obrotowym silnika, umożliwiając skrócenie czasu cyklu i zwiększenie produktywności w zautomatyzowanych systemach.

Charakterystyka wibracji: Gęstość materiału wpływa na częstotliwości drgań własnych i tryby drgań, wpływając na stabilność systemu i dokładność pozycjonowania w precyzyjnych zastosowaniach.

Dynamiczne efekty ładowania

Siły odśrodkowe4: W zastosowaniach obrotowych siła odśrodkowa (F = mω²r) wzrasta proporcjonalnie do masy, powodując większe naprężenia w sprzęcie montażowym i konstrukcjach wsporczych z gęstszymi materiałami.

Efekty żyroskopowe: Obracające się masy tworzą momenty żyroskopowe, które przeciwdziałają zmianom orientacji. Dławiki kablowe o większej gęstości wzmacniają te efekty, potencjalnie wpływając na stabilność i kontrolę systemu.

Obciążenie zmęczeniowe: Powtarzające się cykle przyspieszania i zwalniania powodują naprężenia zmęczeniowe, które zwiększają się wraz z masą komponentu, potencjalnie skracając żywotność w zastosowaniach o dużej gęstości.

Uwagi dotyczące aplikacji

Systemy serwo: Precyzyjne serwomechanizmy wymagają niskiej bezwładności dla dokładnego pozycjonowania i szybkiej reakcji. Gęstość dławików kablowych ma bezpośredni wpływ na parametry strojenia serwomechanizmów i osiągalną wydajność.

Maszyny szybkobieżne: Urządzenia pracujące z wysokimi prędkościami obrotowymi doświadczają znacznych efektów odśrodkowych, co sprawia, że materiały o niskiej gęstości są niezbędne do bezpiecznej i wydajnej pracy.

Sprzęt mobilny: Pojazdy, samoloty i przenośne maszyny zyskują na zmniejszeniu masy dzięki materiałom dławików kablowych o niskiej gęstości, co poprawia wydajność paliwową i ładowność.

W Bepto rozumiemy, w jaki sposób gęstość materiału wpływa na wydajność systemu i utrzymujemy kompleksowe dane dotyczące gęstości dla wszystkich naszych materiałów dławików kablowych, pomagając klientom zoptymalizować ich ruchome aplikacje pod kątem maksymalnej wydajności i wydajności.

Jak różne materiały dławików kablowych wypadają pod względem gęstości i wagi?

Wybór materiału ma znaczący wpływ na wagę i dynamikę systemu, a różne stopy i polimery oferują różne charakterystyki gęstości dla różnych zastosowań w ruchu.

Porównanie gęstości materiału dławika kablowego pokazuje, że nylon o gęstości 1,15 g/cm³ zapewnia maksymalną oszczędność masy, stopy aluminium o gęstości 2,7 g/cm³ oferują doskonały stosunek wytrzymałości do masy, mosiądz o gęstości 8,5 g/cm³ zapewnia trwałość przy umiarkowanym spadku masy, a stal nierdzewna o gęstości 7,9 g/cm³ zapewnia odporność na korozję przy wyższej gęstości. Zrozumienie tych różnic pozwala na optymalny dobór materiału do zastosowań ruchomych wrażliwych na wagę.

Analiza materiałów polimerowych

Wydajność nylonu: Przy gęstości 1,15 g/cm³, nylonowe dławnice kablowe oferują najniższą wagę przy zachowaniu doskonałych właściwości mechanicznych i odporności chemicznej odpowiedniej do wielu zastosowań przemysłowych.

Charakterystyka poliwęglanu: Przy masie 1,20 g/cm³, poliwęglan zapewnia podobne korzyści wagowe jak nylon przy zwiększonej odporności na uderzenia i przejrzystości optycznej w zastosowaniach wymagających kontroli wizualnej.

Właściwości PEEK: Niezwykle wydajne materiały PEEK o masie 1,30 g/cm³ oferują wyjątkową odporność chemiczną i odporność na temperaturę przy jednoczesnym zachowaniu niskiej gęstości w wymagających zastosowaniach.

Porównanie stopów metali

Zalety aluminium: Aluminium 6061-T6 o masie 2,7 g/cm³ zapewnia doskonały stosunek wytrzymałości do masy, dzięki czemu idealnie nadaje się do zastosowań lotniczych i wysokowydajnych, wymagających trwałości metalu przy optymalizacji masy.

Charakterystyka mosiądzu: Standardowe stopy mosiądzu o masie 8,5 g/cm³ oferują doskonałą odporność na korozję i podatność na obróbkę skrawaniem, ale niosą ze sobą znaczny spadek masy w zastosowaniach ruchomych.

Stal nierdzewna Warianty: Stal nierdzewna 316L o masie 7,9 g/cm³ zapewnia doskonałą odporność na korozję i wytrzymałość, ale wymaga starannego rozważenia wpływu masy w systemach dynamicznych.

Analiza wpływu wagi

Względne porównanie wagi: Używając mosiądzu jako punktu odniesienia (100%), aluminium oferuje 68% redukcji wagi, nylon zapewnia 86% oszczędności, podczas gdy stal nierdzewna zapewnia 7% redukcji w porównaniu do mosiądzu.

Rozważania dotyczące objętości: W przypadku równoważnych rozmiarów dławików kablowych gęstość materiału bezpośrednio określa wagę komponentu, co ma znaczący wpływ na systemy wykorzystujące wiele dławików w ruchomych zespołach.

Skutki skumulowane: W systemach z licznymi dławikami kablowymi wybór materiału może skutkować znacznymi różnicami w masie całkowitej, wpływającymi na ogólną wydajność systemu i zużycie energii.

Kompromisy w zakresie właściwości materiałów

| Materiał | Gęstość (g/cm³) | Waga względna | Wytrzymałość (MPa) | Zakres temperatur (°C) | Odporność na korozję | Wskaźnik kosztów |

|---|---|---|---|---|---|---|

| Nylon | 1.15 | 14% | 80 | -40 do +120 | Dobry | 1.0 |

| Aluminium | 2.7 | 32% | 310 | -200 do +200 | Doskonały | 2.5 |

| Stal nierdzewna | 7.9 | 93% | 520 | -200 do +400 | Doskonały | 4.0 |

| Mosiądz | 8.5 | 100% | 340 | -40 do +200 | Doskonały | 3.0 |

Strategie optymalizacji wydajności

Dopasowywanie aplikacji: Wybieraj materiały w oparciu o określone wymagania dotyczące wydajności, warunki środowiskowe i wrażliwość na wagę, aby uzyskać optymalną równowagę właściwości.

Podejście hybrydowe: Rozważ użycie różnych materiałów dla różnych komponentów w tym samym systemie, aby zoptymalizować rozkład masy i charakterystykę wydajności.

Integracja projektu: Współpraca z dostawcami w celu optymalizacji konstrukcji dławika kablowego pod kątem minimalnej wagi przy zachowaniu wymaganych parametrów mechanicznych i środowiskowych.

Rzeczywisty wpływ na wagę

Sarah Chen, inżynier mechanik w zakładzie obsługi płytek półprzewodnikowych w Seulu w Korei Południowej, musiała zmniejszyć bezwładność swojego systemu precyzyjnego pozycjonowania. Oryginalne mosiężne dławiki kablowe ograniczały możliwości przyspieszania i wpływały na przepustowość. Przełączając się na nasze aluminiowe dławiki kablowe o równoważnym stopniu ochrony IP65, osiągnięto 68% redukcji masy, umożliwiając 40% szybsze pozycjonowanie i poprawę wydajności produkcji o 25% przy zachowaniu wymaganej precyzji i trwałości.

Jakie są implikacje bezwładności dla zastosowań obrotowych i tłokowych?

Efekty bezwładności obrotowej i liniowej wynikające z materiałów dławików kablowych znacząco wpływają na dynamikę systemu, zużycie energii i wydajność w zastosowaniach związanych z maszynami w ruchu.

Wpływ bezwładności różni się znacznie w zależności od gęstości materiału, gdzie bezwładność obrotowa wzrasta wraz z kwadratem promienia (I = mr²), co sprawia, że rozmieszczenie dławika kablowego i dobór materiału mają kluczowe znaczenie dla systemów obrotowych. Bezwładność liniowa wpływa na siły przyspieszenia wprost proporcjonalne do masy, podczas gdy efekty żyroskopowe z obracających się mas stwarzają wyzwania związane ze stabilnością, które rosną wraz z gęstością materiału. Zrozumienie tych zależności umożliwia optymalne zaprojektowanie systemu i dobór materiałów.

Podstawy bezwładności obrotowej

Obliczanie momentu bezwładności: W przypadku obrotowych dławików kablowych, I = mr², gdzie masa wzrasta wraz z gęstością, a promień oznacza odległość od osi obrotu. Niewielki wzrost gęstości powoduje znaczny wzrost bezwładności przy większych promieniach.

Wymagania dotyczące momentu obrotowego: Wymagany moment przyspieszenia (τ = Iα) rośnie proporcjonalnie do momentu bezwładności, co oznacza, że gęstsze materiały wymagają wyższych momentów obrotowych silnika i zużywają więcej energii podczas zmian prędkości.

Limity przyspieszenia kątowego: Zdolność systemu do przyspieszania kątowego (α = τ/I) maleje wraz ze wzrostem bezwładności, ograniczając wydajność dynamiczną i czasy cykli w aplikacjach o dużej prędkości.

Uwagi dotyczące ruchu liniowego

Siły przyspieszenia: W układach tłokowych wymagana siła (F = ma) wzrasta bezpośrednio wraz z masą, co sprawia, że materiały o niskiej gęstości są niezbędne w zastosowaniach wymagających dużych przyspieszeń.

Odległość zatrzymania: Komponenty o większej masie wymagają większych sił hamowania i odległości, co wpływa na marginesy bezpieczeństwa i konstrukcję systemu w sytuacjach awaryjnego zatrzymania.

Kontrola wibracji: Masa wpływa na częstotliwość drgań własnych i charakterystykę drgań, przy czym lżejsze materiały zazwyczaj zapewniają lepszą izolację i kontrolę drgań.

Efekty żyroskopowe w systemach wieloosiowych

Momenty żyroskopowe: Obracające się masy tworzą momenty żyroskopowe (M = Iω × Ω), które przeciwdziałają zmianom orientacji, z efektami proporcjonalnymi do bezwładności obrotowej i prędkości kątowych.

Wpływ na stabilność: Ciężkie, obracające się dławiki kablowe mogą powodować niepożądane efekty żyroskopowe, które zakłócają kontrolę i stabilność systemu, szczególnie w zastosowaniach z robotami wieloosiowymi.

Siły precesji: Precesja żyroskopowa tworzy siły prostopadłe do zastosowanych momentów, potencjalnie powodując nieoczekiwane zachowanie systemu z komponentami o dużej bezwładności.

Magazynowanie i rozpraszanie energii

Magazynowanie energii kinetycznej: Obracające się systemy magazynują energię kinetyczną (KE = ½Iω²) proporcjonalną do bezwładności, wymagając większego wkładu energii i powodując większe rozproszenie energii podczas hamowania.

Wytwarzanie ciepła: Rozpraszanie energii podczas zwalniania wytwarza ciepło, którym należy zarządzać, przy czym systemy o większej bezwładności generują więcej ciepła i wymagają lepszego chłodzenia.

Hamowanie regeneracyjne: Systemy o dużej bezwładności mogą korzystać z hamowania odzyskowego w celu odzyskania zmagazynowanej energii kinetycznej, ale wymagają starannego zaprojektowania systemu w celu obsługi przepływów energii.

Analiza bezwładności w zależności od zastosowania

Ramiona robotyczne: Dławiki kablowe na przegubach robotów przyczyniają się do bezwładności połączenia, wpływając na udźwig, dokładność pozycjonowania i zużycie energii w całym obszarze roboczym.

Obrabiarki: Zamontowane we wrzecionie dławiki kablowe wpływają na dynamikę skrawania, jakość wykończenia powierzchni i żywotność narzędzia poprzez swój udział w całkowitej bezwładności wrzeciona.

Sprzęt do pakowania: Szybkie maszyny pakujące wymagają minimalnej bezwładności dla szybkich cykli start-stop, co sprawia, że gęstość materiału jest krytycznym czynnikiem wyboru.

Strategie redukcji bezwładności

Optymalizacja rozmieszczenia: Umieść dławiki kablowe jak najbliżej osi obrotu, aby zminimalizować ich wkład w bezwładność systemu (I ∝ r²).

Wybór materiału: Wybierz materiały o najniższej gęstości, które spełniają wymagania środowiskowe i mechaniczne, aby zminimalizować udział masy w bezwładności systemu.

Integracja projektu: Współpracuj z projektantami systemów, aby zintegrować zarządzanie kablami z elementami konstrukcyjnymi, zmniejszając liczbę wymaganych oddzielnych dławików kablowych.

Ilościowa ocena wpływu

| Typ aplikacji | Czułość bezwładności | Wpływ gęstości | Zalecane materiały | Wzrost wydajności |

|---|---|---|---|---|

| Robotyka wysokiej prędkości | Krytyczny | 5-10-krotna różnica momentu obrotowego | Nylon, aluminium | 30-50% szybsze cykle |

| Precyzyjne pozycjonowanie | Wysoki | Limit przyspieszenia 2-5x | Aluminium, nylon | 20-40% lepsza dokładność |

| Automatyka ogólna | Umiarkowany | 1,5-3x zużycie energii | Różne | 10-25% oszczędność energii |

| Maszyny ciężkie | Niski | Minimalny wpływ | Materiały standardowe | Ulepszenie <10% |

Dynamiczna optymalizacja wydajności

Strojenie serwomechanizmów: Niższa bezwładność umożliwia wyższe wzmocnienie serwomechanizmu i lepszą reakcję dynamiczną, poprawiając dokładność pozycjonowania i skracając czas ustalania.

Unikanie rezonansu: Zmniejszona masa pomaga przesunąć naturalne częstotliwości z dala od prędkości roboczych, minimalizując wibracje i poprawiając stabilność systemu.

Przepustowość sterowania: Systemy o niższej bezwładności mogą osiągnąć wyższą przepustowość sterowania, umożliwiając lepsze odrzucanie zakłóceń i lepszą wydajność.

Klaus Mueller, specjalista ds. automatyzacji w zakładzie montażu samochodów w Stuttgarcie w Niemczech, zmagał się z ograniczeniami czasu cyklu w zrobotyzowanych gniazdach spawalniczych. Ciężkie mosiężne dławiki kablowe na nadgarstkach robotów ograniczały przyspieszenie i wydłużały czas cyklu. Po przeanalizowaniu wkładu bezwładności i przejściu na nasze lekkie nylonowe dławiki kablowe, zmniejszyli bezwładność nadgarstka o 75%, umożliwiając 35% szybsze ruchy robota i poprawiając wydajność produkcji o 18% przy jednoczesnym zachowaniu wymagań dotyczących jakości i trwałości spoin.

W jakich zastosowaniach materiały na dławiki kablowe o niskiej gęstości przynoszą największe korzyści?

Identyfikacja zastosowań, w których gęstość materiału znacząco wpływa na wydajność, pomaga inżynierom nadać priorytet optymalizacji masy i wybrać odpowiednie materiały dławików kablowych, aby uzyskać maksymalne korzyści.

Zastosowania, w których najlepiej sprawdzają się dławiki kablowe o niskiej gęstości, obejmują robotykę o dużej prędkości, precyzyjne systemy pozycjonowania, sprzęt lotniczy, maszyny mobilne, systemy tłokowe o wysokiej częstotliwości oraz wszelkie zastosowania, w których bezwładność wpływa na czas cyklu, zużycie energii lub wydajność dynamiczną. Te wymagające środowiska wymagają starannego doboru materiałów, aby zoptymalizować wydajność i możliwości systemu.

Szybkie systemy automatyzacji

Aplikacje zrobotyzowane: Roboty typu pick-and-place, systemy montażowe i urządzenia pakujące działające z dużymi prędkościami znacznie zyskują na zmniejszonej bezwładności, umożliwiając szybsze przyspieszenie i skrócenie czasu cyklu.

Obrabiarki CNC: Szybkie centra obróbcze wymagają minimalnej bezwładności wrzeciona do szybkiego przyspieszania i zwalniania, co sprawia, że dławiki kablowe o niskiej gęstości są niezbędne dla optymalnej wydajności.

Montaż elektroniczny: Maszyny do montażu SMT i urządzenia do obsługi półprzewodników wymagają precyzyjnych, szybkich ruchów, w których każdy gram redukcji masy poprawia przepustowość i dokładność.

Zastosowania lotnicze i obronne

Systemy samolotowe: Redukcja masy ma bezpośredni wpływ na oszczędność paliwa, ładowność i wydajność, dzięki czemu dławiki kablowe o niskiej gęstości są cenne w systemach elektrycznych samolotów.

Sprzęt satelitarny: Aplikacje kosmiczne mają ekstremalne ograniczenia wagowe, w których każdy gram ma znaczenie, wymagając możliwie najlżejszych rozwiązań do zarządzania kablami przy zachowaniu niezawodności.

Systemy UAV/Drone: Pojazdy bezzałogowe zyskują na zmniejszeniu masy poprzez wydłużenie czasu lotu, zwiększenie ładowności i manewrowości dzięki lekkim dławikom kablowym.

Sprzęt mobilny i przenośny

Maszyny budowlane: Sprzęt mobilny zyskuje na zmniejszeniu masy dzięki lepszemu zużyciu paliwa, zmniejszonemu naciskowi na podłoże i zwiększonej zwrotności.

Urządzenia medyczne: Przenośny sprzęt medyczny i zrobotyzowane systemy chirurgiczne wymagają lekkich komponentów dla wygody użytkownika i możliwości precyzyjnego sterowania.

Oprzyrządowanie terenowe: Przenośny sprzęt pomiarowy i testujący zyskuje na zmniejszeniu wagi dla wygody użytkownika i optymalizacji żywotności baterii.

Precyzyjne systemy sterowania ruchem

Produkcja półprzewodników: Urządzenia do obsługi wafli, litografii i kontroli wymagają bardzo precyzyjnego pozycjonowania, gdzie bezwładność ma bezpośredni wpływ na dokładność i przepustowość.

Systemy optyczne: Mocowania teleskopów, laserowe systemy pozycjonowania i sprzęt do kontroli optycznej korzystają ze zmniejszonej bezwładności, co poprawia dokładność i stabilność.

Sprzęt metrologiczny: Współrzędnościowe maszyny pomiarowe i precyzyjne systemy pomiarowe wymagają minimalnej bezwładności dla dokładnych pomiarów i dużych prędkości skanowania.

Aplikacje wysokiej częstotliwości

Testowanie wibracji: Systemy wytrząsarek i sprzęt do testów wibracyjnych korzystają ze zmniejszonej masy ruchomej, aby osiągnąć wyższe częstotliwości i poziomy przyspieszenia.

Maszyny tłokowe: Sprężarki, pompy i silniki z komponentami tłokowymi korzystają z redukcji masy, aby zminimalizować wibracje i poprawić wydajność.

Systemy oscylacyjne: Urządzenia z ruchem oscylacyjnym lub posuwisto-zwrotnym korzystają ze zmniejszonej bezwładności, aby osiągnąć wyższe częstotliwości i niższe zużycie energii.

Analiza korzyści z zastosowania

| Kategoria aplikacji | Czułość wagi | Wpływ na wydajność | Typowe ulepszenie | Oś czasu ROI |

|---|---|---|---|---|

| Robotyka wysokiej prędkości | Krytyczny | Redukcja czasu cyklu | 20-50% szybciej | 3-6 miesięcy |

| Systemy lotnicze i kosmiczne | Krytyczny | Korzyści związane z paliwem/ładunkiem | Wydajność 5-15% | 6-12 miesięcy |

| Precyzyjne pozycjonowanie | Wysoki | Poprawa dokładności | 30-60% lepiej | 6-18 miesięcy |

| Sprzęt mobilny | Wysoki | Wzrost wydajności | Ulepszenie 10-25% | 12-24 miesięcy |

| Automatyka ogólna | Umiarkowany | Oszczędność energii | Redukcja 5-20% | 18-36 miesięcy |

Kryteria wyboru dla aplikacji o krytycznej wadze

Wymagania dotyczące wydajności: Ocena wpływu redukcji masy na kluczowe wskaźniki wydajności, takie jak czas cyklu, dokładność, zużycie energii i przepustowość.

Ograniczenia środowiskowe: Należy wziąć pod uwagę warunki pracy, narażenie chemiczne, zakresy temperatur i naprężenia mechaniczne, aby upewnić się, że materiały o niskiej gęstości spełniają wymagania aplikacji.

Analiza kosztów i korzyści: Oblicz potencjalne oszczędności wynikające z lepszej wydajności, zmniejszonego zużycia energii i zwiększonych możliwości systemu w stosunku do różnic w kosztach materiałów.

Strategie wdrażania

Podejście systemowe: Rozważ redukcję masy całego systemu, a nie tylko poszczególnych komponentów, aby zmaksymalizować korzyści związane z wydajnością.

Wdrożenie etapowe: Zacznij od miejsc o największym wpływie, w których redukcja wagi zapewnia maksymalne korzyści, a następnie rozszerzaj ją na inne obszary systemu.

Monitorowanie wydajności: Pomiar rzeczywistej poprawy wydajności w celu zatwierdzenia decyzji dotyczących wyboru materiałów i optymalizacji przyszłych projektów.

Rozważania dotyczące wielu osi

Skutki skumulowane: W systemach wieloosiowych korzyści z redukcji masy są zwielokrotnione, ponieważ każda oś wpływa na inne, co sprawia, że kompleksowa optymalizacja masy jest szczególnie cenna.

Sprzężenie dynamiczne: Zmniejszona bezwładność w jednej osi może poprawić wydajność w osiach sprzężonych, tworząc korzyści dla całego systemu dzięki strategicznej redukcji masy.

Optymalizacja sterowania: Niższa bezwładność systemu umożliwia bardziej agresywne dostrajanie sterowania, poprawiając ogólną wydajność systemu poza prostymi korzyściami wynikającymi z redukcji masy.

Isabella Rodriguez, inżynier projektu w zakładzie pakowania farmaceutyków w Barcelonie w Hiszpanii, musiała zwiększyć tempo produkcji na swojej szybkiej linii do pakowania w blistry. Istniejące mosiężne dławiki kablowe na obrotowych mechanizmach indeksujących ograniczały przyspieszenie z powodu dużej bezwładności. Po przeprowadzeniu kompleksowej analizy ciężaru i przejściu na nasze nylonowe dławiki kablowe o równoważnej odporności chemicznej, zmniejszono bezwładność obrotową o 80%, umożliwiając 45% szybsze indeksowanie prędkości i zwiększenie ogólnej przepustowości linii o 28% przy zachowaniu jakości produktu i spełnieniu standardów przemysłu farmaceutycznego.

Jak obliczyć oszczędności masy i poprawę wydajności?

Ilościowe określenie oszczędności masy i korzyści związanych z wydajnością umożliwia podejmowanie decyzji dotyczących wyboru materiałów w oparciu o dane i uzasadnia inwestycje w zoptymalizowane materiały dławików kablowych do zastosowań ruchomych.

Obliczenia oszczędności masy obejmują porównanie gęstości materiałów i objętości komponentów, podczas gdy poprawa wydajności wymaga analizy zmian bezwładności, możliwości przyspieszania i różnic w zużyciu energii. Kluczowe obliczenia obejmują bezwładność obrotową (I = mr²), moment przyspieszenia (τ = Iα) i energię kinetyczną (KE = ½Iω²) w celu ilościowego określenia korzyści z optymalizacji gęstości materiału. Właściwa analiza wykazuje zwrot z inwestycji i prowadzi do optymalnego doboru materiałów.

Podstawowe metody obliczania wagi

Obliczenia oparte na objętości: Określ objętość dławika kablowego na podstawie rysunków technicznych lub pomiarów, a następnie pomnóż przez gęstość materiału, aby obliczyć wagę komponentu dla różnych materiałów.

Analiza porównawcza: Użyj mosiądzu jako punktu odniesienia (100%) i oblicz procentową redukcję wagi dla alternatywnych materiałów: aluminium (redukcja o 68%), nylon (redukcja o 86%), stal nierdzewna (redukcja o 7%).

Wpływ na poziomie systemu: Zsumuj oszczędności masy poszczególnych komponentów we wszystkich dławikach kablowych w ruchomym systemie, aby określić całkowitą redukcję masy i skumulowane korzyści.

Obliczenia wpływu bezwładności

Wzór na bezwładność obrotową: Oblicz moment bezwładności (I = Σmr²) dla każdego dławika kablowego na podstawie masy i odległości od osi obrotu, a następnie porównaj sumy dla różnych materiałów.

Korzyści z redukcji bezwładności: Określić procentową redukcję bezwładności i obliczyć odpowiadającą jej poprawę zdolności przyspieszania (α = τ/I) dla stałego dostępnego momentu obrotowego.

Systemy wieloskładnikowe: W przypadku systemów z wieloma obracającymi się zespołami należy obliczyć bezwładność dla każdej osi i określić łączne korzyści ze strategii redukcji masy.

Wskaźniki poprawy wydajności

Zwiększenie przyspieszenia: Oblicz lepsze przyspieszenie (α₂/α₁ = I₁/I₂) w oparciu o redukcję bezwładności, co przekłada się na krótsze czasy cykli i lepszą produktywność.

Redukcja wymaganego momentu obrotowego: Określenie zmniejszonych wymagań dotyczących momentu obrotowego (τ = Iα) dla równoważnego przyspieszenia, umożliwiając zastosowanie mniejszych silników lub wyższej wydajności z istniejącymi napędami.

Analiza zużycia energii: Obliczenie różnic energii kinetycznej (ΔKE = ½ΔIω²) w celu ilościowego określenia oszczędności energii podczas cykli przyspieszania i ogólnej redukcji zużycia energii.

Ocena wpływu ekonomicznego

Oszczędność kosztów energii: Obliczenie rocznej redukcji kosztów energii na podstawie oszczędności energii, godzin pracy i lokalnych stawek za energię elektryczną w celu określenia bieżących korzyści operacyjnych.

Poprawa wydajności: Skwantyfikuj wzrost tempa produkcji dzięki krótszym czasom cyklu i oblicz wpływ na przychody dzięki lepszej przepustowości i wykorzystaniu mocy produkcyjnych.

Optymalizacja sprzętu: Ocena możliwości zmniejszenia rozmiarów silników, napędów i elementów konstrukcyjnych w oparciu o zmniejszone wymagania dotyczące bezwładności i związane z tym oszczędności kosztów.

Przykłady obliczeń i wzory

Przykład oszczędności wagi:

- Mosiężny dławik kablowy: 500 g (gęstość 8,5 g/cm³)

- Alternatywny nylon: 68 g (gęstość 1,15 g/cm³)

- Redukcja wagi: 432g (oszczędność 86%)

Przykład obliczania bezwładności:

- Pierwotna bezwładność: I₁ = 0,5 kg⋅m²

- Zmniejszona bezwładność: I₂ = 0,2 kg⋅m²

- Poprawa przyspieszenia: 2,5x szybciej (I₁/I₂)

Przykład oszczędności energii:

- Redukcja energii kinetycznej: ΔKE = ½(I₁-I₂)ω²

- Dla ω = 100 rad/s: ΔKE = 1 500 J na cykl

- Roczne oszczędności zależą od częstotliwości cyklu

Ramy obliczania ROI

| Kategoria korzyści | Metoda obliczania | Typowy zakres | Okres zwrotu |

|---|---|---|---|

| Oszczędność energii | Redukcja mocy × godziny × szybkość | 5-25% redukcja kosztów | 2-4 lata |

| Wzrost wydajności | Poprawa czasu cyklu × wartość produkcji | Przepustowość 10-40% | 6-18 miesięcy |

| Optymalizacja sprzętu | Niższe koszty komponentów | 5-20% oszczędności kapitałowe | Zależne od projektu |

| Redukcja kosztów utrzymania | Niższy stres × koszty konserwacji | 10-30% redukcja kosztów | 1-3 lata |

Analiza wrażliwości

Zmiany parametrów: Przeanalizuj, w jaki sposób zmiany prędkości roboczej, częstotliwości cykli i konfiguracji systemu wpływają na korzyści związane z redukcją masy, aby zidentyfikować optymalne zastosowania.

Zakresy właściwości materiału: Uwzględnienie zmienności właściwości materiału i tolerancji produkcyjnych w celu ustalenia realistycznych zakresów poprawy wydajności.

Wpływ warunków pracy: Ocena wpływu temperatury, środowiska i starzenia na właściwości materiału i długoterminowe korzyści związane z wydajnością.

Walidacja i weryfikacja

Testowanie prototypów: Przeprowadzenie kontrolowanych testów porównujących różne materiały w rzeczywistych warunkach pracy w celu potwierdzenia obliczonej poprawy wydajności.

Monitorowanie wydajności: Wdrożenie systemów pomiarowych w celu śledzenia rzeczywistego zużycia energii, czasów cykli i poprawy produktywności po wprowadzeniu zmian materiałowych.

Ciągła optymalizacja: Wykorzystanie danych dotyczących wydajności do udoskonalenia obliczeń i zidentyfikowania dodatkowych możliwości optymalizacji w całym systemie.

Zaawansowane techniki analizy

Analiza metodą elementów skończonych5: Użyj oprogramowania FEA do modelowania złożonych geometrii i warunków obciążenia w celu precyzyjnych obliczeń bezwładności i analizy naprężeń.

Symulacja dynamiczna: Wykorzystanie oprogramowania dynamiki wielu ciał do symulacji zachowania całego systemu i przewidywania poprawy wydajności dzięki zmniejszeniu masy.

Algorytmy optymalizacji: Wykorzystanie optymalizacji matematycznej do określenia optymalnego rozkładu materiałów i doboru komponentów w celu uzyskania maksymalnej wydajności.

Dokumentacja i raportowanie

Dokumentacja obliczeniowa: Prowadzenie szczegółowej dokumentacji wszystkich obliczeń, założeń i danych walidacyjnych w celu wspierania decyzji dotyczących wyboru materiałów i przyszłych działań optymalizacyjnych.

Śledzenie wydajności: Ustanowienie pomiarów bazowych i śledzenie rzeczywistych ulepszeń w celu weryfikacji obliczeń i wykazania zwrotu z inwestycji interesariuszom.

Baza danych najlepszych praktyk: Rozwijanie wewnętrznej bazy danych udanych projektów optymalizacji wagi w celu kierowania przyszłym wyborem materiałów i decyzjami projektowymi.

Thomas Anderson, inżynier projektant w firmie produkującej turbiny wiatrowe w Kopenhadze w Danii, musiał zoptymalizować systemy obrotu gondoli w celu poprawy wydajności śledzenia wiatru. Korzystając z naszych ram obliczeniowych, ustalił, że przejście z mosiężnych na aluminiowe dławiki kablowe zmniejszyłoby bezwładność gondoli o 15%, umożliwiając o 30% szybszą reakcję na odchylenie i poprawiając przechwytywanie energii o 3-5% rocznie. Szczegółowa analiza ROI wykazała zwrot w ciągu 14 miesięcy dzięki zwiększonej produkcji energii, uzasadniając modernizację materiałów w całej flocie turbin.

Wnioski

Gęstość materiału ma znaczący wpływ na masę i bezwładność w zastosowaniach ruchomych, a odpowiedni dobór umożliwia znaczną poprawę wydajności i oszczędność kosztów. Nylonowe dławiki kablowe o gęstości 1,15 g/cm³ zapewniają maksymalną redukcję masy (86% w porównaniu z mosiądzem), a aluminium oferuje doskonały stosunek wytrzymałości do masy na poziomie 2,7 g/cm³, przy jednoczesnym zachowaniu wymaganych parametrów środowiskowych i mechanicznych. Zrozumienie zależności bezwładności (I = mr²) i obliczenie korzyści ilościowych umożliwia wybór materiałów w oparciu o dane, które optymalizują dynamikę systemu, zmniejszają zużycie energii i zwiększają produktywność. W Bepto, nasza kompleksowa baza danych materiałów i wsparcie inżynieryjne pomagają klientom wybrać optymalne materiały dławików kablowych dla ich konkretnych zastosowań ruchomych, zapewniając maksymalne korzyści w zakresie wydajności przy jednoczesnym spełnieniu wszystkich wymagań operacyjnych dzięki sprawdzonym metodom obliczeniowym i zweryfikowanej poprawie wydajności.

Najczęściej zadawane pytania dotyczące gęstości materiału w aplikacjach do przenoszenia

P: Ile mogę zaoszczędzić na wadze przechodząc z mosiężnych na nylonowe dławiki kablowe?

A: Nylonowe dławiki kablowe zapewniają redukcję masy o około 86% w porównaniu do mosiądzu, przy gęstości 1,15 g/cm³ w porównaniu do 8,5 g/cm³ dla mosiądzu. Przekłada się to na znaczną oszczędność masy w systemach wykorzystujących wiele dławików kablowych w ruchomych zespołach.

P: Czy lekkie dławiki kablowe wpłyną na trwałość i niezawodność systemu?

A: Nowoczesne nylonowe i aluminiowe dławnice kablowe spełniają te same normy IP i środowiskowe, co cięższe materiały, jeśli są odpowiednio dobrane. Nasze materiały przechodzą rygorystyczne testy, aby zapewnić długoterminową niezawodność przy jednoczesnej optymalizacji wagi.

P: Jak obliczyć redukcję bezwładności wynikającą z zastosowania lżejszych dławików kablowych?

A: Oblicz bezwładność obrotową za pomocą I = mr², gdzie m to masa, a r to odległość od osi obrotu. Redukcja masy bezpośrednio zmniejsza bezwładność, a korzyści rosną wraz z kwadratem odległości od środka obrotu.

P: W jakich zastosowaniach najlepiej sprawdzają się dławnice kablowe o niskiej gęstości?

A: Robotyka o dużej prędkości, precyzyjne systemy pozycjonowania, sprzęt lotniczy i kosmiczny oraz wszelkie zastosowania, w których bezwładność wpływa na czas cyklu lub zużycie energii, odnoszą największe korzyści. Systemy z częstymi cyklami przyspieszania/zwalniania wykazują największą poprawę.

P: Jaki jest typowy zwrot z inwestycji przy przejściu na lekkie materiały dławików kablowych?

A: Zwrot z inwestycji różni się w zależności od zastosowania, ale zazwyczaj wynosi od 6 do 24 miesięcy dzięki zwiększonej produktywności, zmniejszonemu zużyciu energii i potencjalnemu zmniejszeniu rozmiaru sprzętu. Szybkie systemy automatyzacji często wykazują zwrot z inwestycji w ciągu 6-12 miesięcy.

-

Zobacz oficjalną definicję stopnia ochrony IP68, który oznacza ochronę przed pyłem i ciągłym zanurzeniem w wodzie. ↩

-

Poznaj naukową definicję gęstości jako miary masy na jednostkę objętości i jej znaczenie w materiałoznawstwie. ↩

-

Poznaj pojęcie momentu bezwładności, który jest miarą odporności obiektu na zmiany jego ruchu obrotowego. ↩

-

Zrozumienie pozornej siły zewnętrznej działającej na obracającą się masę i zapoznanie się ze wzorem używanym do jej obliczenia. ↩

-

Dowiedz się, w jaki sposób analiza elementów skończonych (MES) jest potężną metodą symulacji komputerowej wykorzystywaną w inżynierii do modelowania naprężeń i dynamiki. ↩