Nieprawidłowa instalacja dławika kablowego bez odpowiednich środków smarnych prowadzi do uszkodzenia gwintów, uszkodzenia uszczelnień, nadmiernego momentu montażowego, przedwczesnej awarii komponentów i kosztownych przestojów systemu, podczas gdy niewłaściwy dobór środka smarnego może spowodować degradację uszczelnienia, zanieczyszczenie i zagrożenie bezpieczeństwa w krytycznych zastosowaniach, co sprawia, że odpowiednia wiedza na temat środków smarnych jest niezbędna dla niezawodnego działania dławika kablowego i długoterminowej integralności systemu.

Smary do dławików kablowych powinny być stosowane podczas instalacji, aby zmniejszyć tarcie, chronić gwinty, zapewnić odpowiednią kompresję uszczelnienia i zapobiegać uszkodzeniom. żółknięcie1, ze środkami smarnymi na bazie silikonu zalecanymi do ogólnych zastosowań, środkami smarnymi PTFE do środowisk wysokotemperaturowych oraz specjalistycznymi związkami zapewniającymi odporność chemiczną, przy jednoczesnym unikaniu produktów na bazie ropy naftowej, które mogą degradować uszczelnienia elastomerowe i zagrażać ochronie środowiska.

Po określeniu środków smarnych dla tysięcy instalacji dławnic kablowych w różnych branżach, od morskich platform wiertniczych po zakłady farmaceutyczne, nauczyłem się, że właściwe smarowanie często stanowi różnicę między 20-letnim okresem eksploatacji a przedwczesną awarią. Podzielę się kluczową wiedzą, dzięki której dławiki kablowe będą działać optymalnie od pierwszego dnia.

Spis treści

- Czym są smary do dławików kablowych i dlaczego są niezbędne?

- Które rodzaje smarów najlepiej sprawdzają się w różnych zastosowaniach?

- Kiedy należy używać smarów, a kiedy ich unikać?

- Jak prawidłowo stosować środki smarne, aby uzyskać optymalną wydajność?

- Jakich typowych błędów należy unikać podczas stosowania smarów do dławnic kablowych?

- Najczęściej zadawane pytania dotyczące smarów do dławików kablowych

Czym są smary do dławików kablowych i dlaczego są niezbędne?

Środki smarne do dławików kablowych to specjalistyczne mieszanki zaprojektowane w celu zmniejszenia tarcia podczas instalacji, ochrony gwintów metalowych przed zacieraniem i korozją, zapewnienia prawidłowego ściskania uszczelnienia bez nadmiernego dokręcania oraz utrzymania długoterminowej wydajności poprzez zapobieganie zatarciom i ułatwianie przyszłej konserwacji, przy użyciu preparatów zgodnych z uszczelnieniami elastomerowymi i wymaganiami środowiskowymi w celu zapewnienia integralności i niezawodności systemu.

Zrozumienie funkcji i zalet smaru ma kluczowe znaczenie dla prawidłowej instalacji i konserwacji dławika kablowego.

Podstawowe funkcje smarów do dławików kablowych

Redukcja tarcia: Środki smarne znacznie zmniejszają tarcie między elementami gwintowanymi, umożliwiając prawidłowe zastosowanie momentu obrotowego bez nadmiernej siły.

Ochrona nici: Zapobieganie zacieraniu, zarysowaniom i uszkodzeniom gwintów podczas montażu, szczególnie istotne w przypadku elementów ze stali nierdzewnej i mosiądzu.

Optymalizacja uszczelnienia: Odpowiednie smarowanie zapewnia równomierne ściśnięcie uszczelki i zapobiega jej uszkodzeniu podczas montażu.

Zapobieganie korozji: Bariera ochronna przed wilgocią i środowiskiem korozyjnym, które z czasem mogą powodować zerwanie gwintu.

Korzyści z właściwego smarowania

Wydajność instalacji: Krótszy czas instalacji i mniejszy wysiłek dzięki płynnym, kontrolowanym procesom montażu.

Dokładność momentu obrotowego: Spójne relacje momentu obrotowego do naprężenia umożliwiają dokładne zastosowanie momentu obrotowego instalacji.

Żywotność komponentów: Ochrona przed zużyciem i korozją znacznie wydłuża żywotność komponentów.

Dostępność konserwacji: Nasmarowane komponenty można zdemontować w celu konserwacji bez uszkodzenia lub użycia specjalnych narzędzi.

Konsekwencje niewłaściwego smarowania

Uszkodzenie wątku: Zacieranie się gwintów może sprawić, że komponenty staną się bezużyteczne i będą wymagały kosztownej wymiany.

Awaria uszczelki: Uszkodzone uszczelki zagrażają ochronie środowiska i niezawodności systemu.

Nadmierne dokręcanie: Nadmierny moment obrotowy może spowodować pęknięcie obudowy lub uszkodzenie elementów wewnętrznych.

Trudności w utrzymaniu: Zatarte podzespoły mogą wymagać destrukcyjnych metod demontażu, co zwiększa koszty konserwacji.

Kompatybilność materiałowa

Kompatybilność z elastomerami: Środki smarne muszą być kompatybilne z o-ringami i uszczelkami, aby zapobiegać ich pęcznieniu, twardnieniu lub degradacji.

Kompatybilność z metalami: Różne kombinacje metali wymagają określonych formuł smarów, aby zapobiec korozja galwaniczna2.

Kompatybilność środowiskowa: Środki smarne muszą być odporne na środowisko pracy bez degradacji lub zanieczyszczenia.

Odporność chemiczna: Chemikalia procesowe i środki czyszczące nie mogą reagować z warstwami smaru ani ich rozpuszczać.

Wymagania dotyczące aplikacji

| Typ aplikacji | Główne obawy | Zalecane funkcje | Unikać |

|---|---|---|---|

| Środowiska morskie | Korozja solna, wilgoć | Inhibitory korozji, odporność na wodę | Związki rozpuszczalne w wodzie |

| Wysoka temperatura | Stabilność termiczna | Wysoka odporność na temperaturę, niska zmienność | Produkty na bazie ropy naftowej |

| Przetwarzanie żywności | Ryzyko zanieczyszczenia | Certyfikat jakości spożywczej | Toksyczne związki |

| Zakłady chemiczne | Kompatybilność chemiczna | Szeroka odporność chemiczna | Preparaty reaktywne |

| Odporność na wybuch | Wymogi bezpieczeństwa | Niepalny, certyfikowany | Związki lotne |

David, kierownik ds. konserwacji na farmie wiatrowej w Północnej Dakocie, doświadczał częstych awarii dławików kablowych z powodu zacierania się gwintów w surowym środowisku prerii. Dławnice ze stali nierdzewnej zacierały się podczas instalacji, wymagając nadmiernego momentu obrotowego, który spowodował pęknięcie kilku obudów. Zaleciliśmy specjalistyczny środek przeciwzatarciowy z dwusiarczek molibdenu3 które całkowicie wyeliminowały zacieranie się gwintów i zmniejszyły moment obrotowy instalacji o 40%, oszczędzając tysiące na kosztach wymiany. 😊

Które rodzaje smarów najlepiej sprawdzają się w różnych zastosowaniach?

Różne zastosowania dławików kablowych wymagają określonych rodzajów smarów: smary na bazie silikonu do zastosowań ogólnych z doskonałą kompatybilnością elastomerów, związki na bazie PTFE zapewniające odporność na wysokie temperatury i chemikalia, środki przeciwzatarciowe z dwusiarczkiem molibdenu do elementów ze stali nierdzewnej, smary klasy morskiej z inhibitorami korozji do zastosowań morskich oraz preparaty spożywcze do środowisk farmaceutycznych i przetwórstwa spożywczego, z których każdy jest zoptymalizowany pod kątem określonych wymagań dotyczących wydajności i warunków środowiskowych.

Wybór odpowiedniego rodzaju smaru zapewnia optymalną wydajność i zapobiega problemom z kompatybilnością.

Smary na bazie silikonu

Zastosowania ogólne: Idealny do większości dławików kablowych z uszczelkami gumowymi i elastomerowymi.

Zakres temperatur: Typowo od -40°C do +200°C, odpowiedni do większości zastosowań przemysłowych.

Kompatybilność: Doskonała kompatybilność z uszczelkami EPDM, nitrylowymi i silikonowymi bez powodowania pęcznienia lub degradacji.

Korzyści: Wodoodporna, chemicznie obojętna i długotrwała ochrona przy minimalnej migracji.

Ograniczenia: Nie nadaje się do zastosowań obejmujących procesy wrażliwe na silikon lub niektóre narażenia chemiczne.

Związki na bazie PTFE

Zastosowania wysokotemperaturowe: Zaprojektowany do pracy w ekstremalnych temperaturach do +260°C.

Odporność chemiczna: Doskonała odporność na kwasy, zasady, rozpuszczalniki i agresywne chemikalia.

Właściwości nieprzywierające: Doskonałe właściwości antyadhezyjne ułatwiają demontaż podczas konserwacji.

Izolacja elektryczna: Właściwości nieprzewodzące odpowiednie do zastosowań elektrycznych.

Zastosowania: Przetwarzanie chemiczne, wysokotemperaturowe procesy przemysłowe i specjalistyczne środowiska.

Środki przeciwzatarciowe

Dwusiarczek molibdenu (MoS2): Doskonały do stali nierdzewnej i różnych kombinacji metali.

Na bazie miedzi: Tradycyjny środek antyadhezyjny do ogólnej ochrony metalu, nieodpowiedni do stali nierdzewnej.

Na bazie niklu: Zastosowania wysokotemperaturowe z doskonałą odpornością na korozję.

Na bazie grafitu: Zastosowania przewodzące prąd elektryczny wymagające właściwości przeciwzatarciowych.

Środki smarne klasy morskiej

Inhibitory korozji: Specjalistyczne dodatki zapobiegają korozji galwanicznej w środowisku słonej wody.

Wypieranie wody: Formuły, które wypierają wilgoć i zapewniają długotrwałą ochronę.

Formuły bogate w cynk: Ochrona protektorowa elementów stalowych w zastosowaniach morskich.

Opcje biodegradowalne: Przyjazne dla środowiska formuły dla wrażliwych środowisk morskich.

Smary spożywcze i farmaceutyczne

Zgodność z przepisami FDA: Formuły zatwierdzone do przypadkowego kontaktu z żywnością.

Certyfikat NSF4: Zatwierdzenie National Sanitation Foundation dla sprzętu do przetwarzania żywności.

USP Klasa VI: Standardy United States Pharmacopeia dla zastosowań farmaceutycznych.

Kompatybilność z pomieszczeniami czystymi: Preparaty o niskim poziomie odgazowywania odpowiednie do środowisk kontrolowanych.

Formuły specjalne

Kompatybilny z próżnią: Smary o niskim poziomie odgazowywania do zastosowań próżniowych i pomieszczeń czystych.

Odporność na promieniowanie: Formuły, które zachowują właściwości pod wpływem promieniowania.

Kriogeniczne środki smarne: Specjalistyczne mieszanki do zastosowań w ekstremalnie niskich temperaturach.

Smary przewodzące: Preparaty przewodzące prąd elektryczny do zastosowań związanych z uziemieniem.

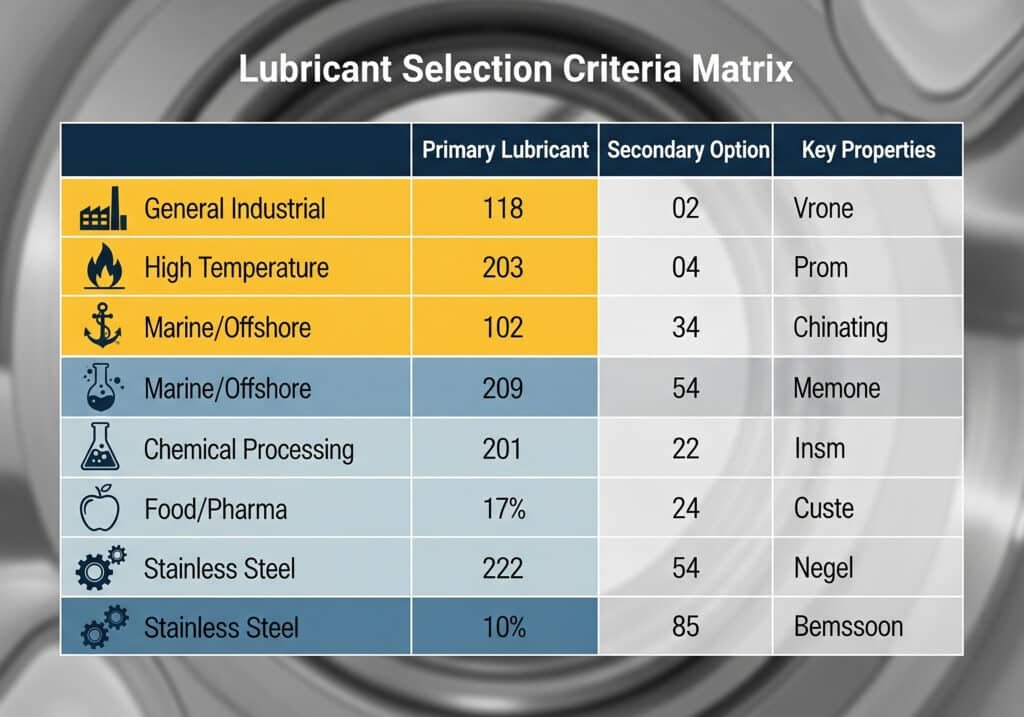

Matryca kryteriów wyboru

| Środowisko | Główny środek smarny | Opcja dodatkowa | Kluczowe właściwości |

|---|---|---|---|

| Ogólne przemysłowe | Na bazie silikonu | Na bazie PTFE | Kompatybilność uszczelek, zakres temperatur |

| Wysoka temperatura | Na bazie PTFE | Wypełnienie ceramiczne | Stabilność termiczna, odporność na utlenianie |

| Morze/ląd | Środek przeciwzatarciowy klasy morskiej | Związek bogaty w cynk | Ochrona przed korozją, wodoodporność |

| Przetwarzanie chemiczne | Na bazie PTFE | Perfluorowane | Obojętność chemiczna, szeroka kompatybilność |

| Żywność/Pharma | Silikon spożywczy | Certyfikat NSF | Zatwierdzenia bezpieczeństwa, zapobieganie zanieczyszczeniom |

| Stal nierdzewna | MoS2 przeciwzatarciowy | Na bazie niklu | Zapobieganie zacieraniu, różne metale |

Testowanie wydajności i walidacja

Testy kompatybilności: Testy laboratoryjne z rzeczywistymi materiałami uszczelniającymi i warunkami środowiskowymi.

Test momentu obrotowego: Weryfikacja zależności momentu obrotowego od naprężenia z różnymi formułami smarów.

Testy środowiskowe: Testy narażenia w rzeczywistych warunkach pracy i środowiskach chemicznych.

Długoterminowa wydajność: Przyspieszone testy starzenia w celu sprawdzenia stabilności smaru i zachowania wydajności.

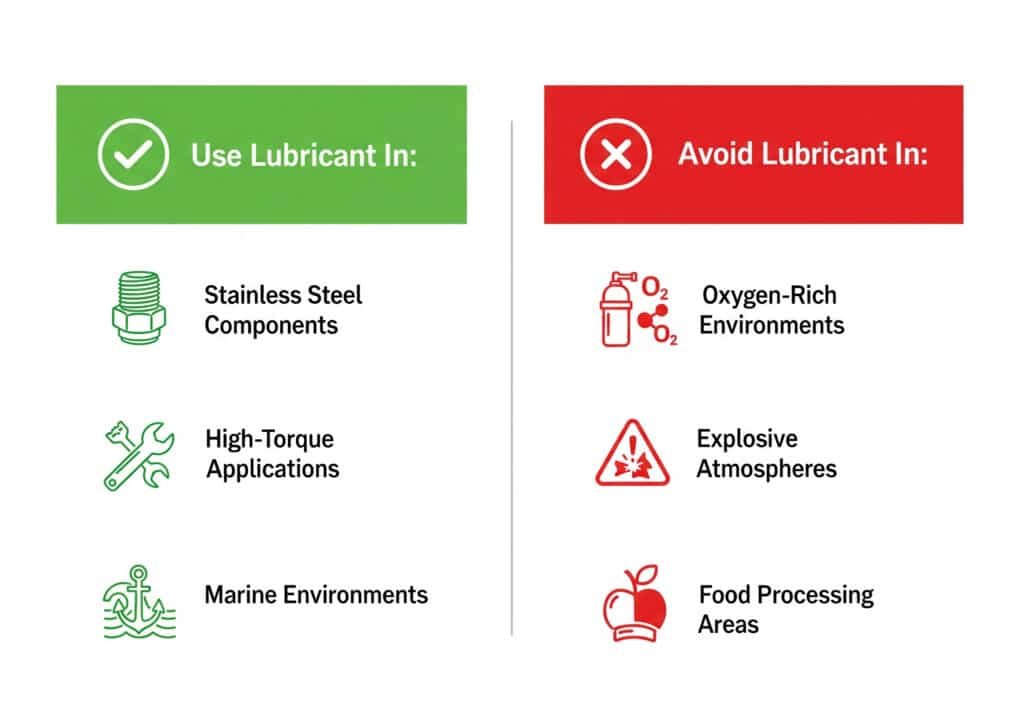

Kiedy należy używać smarów, a kiedy ich unikać?

Środki smarne do dławików kablowych należy stosować podczas wstępnej instalacji elementów gwintowanych, demontażu/ponownego montażu w ramach konserwacji, w przypadku połączeń ze stali nierdzewnej lub różnych metali, w zastosowaniach wymagających wysokiego momentu obrotowego i w trudnych warunkach środowiskowych, ale należy unikać środków smarnych w środowiskach bogatych w tlen, w niektórych zastosowaniach związanych z przetwarzaniem żywności wymagających montażu na sucho, w atmosferach wybuchowych z łatwopalnymi środkami smarnymi oraz w zastosowaniach, w których zanieczyszczenie środkiem smarnym mogłoby wpłynąć na wydajność lub bezpieczeństwo systemu.

Zrozumienie, kiedy należy używać lub unikać środków smarnych, zapobiega kwestiom bezpieczeństwa i zapewnia optymalną wydajność.

Obowiązkowe scenariusze smarowania

Elementy ze stali nierdzewnej: Zawsze smaruj gwinty ze stali nierdzewnej, aby zapobiec zatarciu.

Różne metale: W przypadku kontaktu różnych metali należy stosować odpowiednie smary, aby zapobiec korozji galwanicznej.

Aplikacje o wysokim momencie obrotowym: Duże dławiki kablowe wymagające znacznego momentu obrotowego podczas montażu wymagają smarowania.

Operacje konserwacyjne: Nasmaruj komponenty podczas demontażu, aby zapobiec uszkodzeniom i ułatwić ponowny montaż.

Trudne warunki środowiskowe: Środowiska korozyjne, wysokotemperaturowe lub agresywne chemicznie wymagają smarowania ochronnego.

Zalecane zastosowania smarowania

Instalacje morskie: Mgła solna i wilgoć wymagają smarowania ochronnego w celu zapewnienia długotrwałej niezawodności.

Urządzenia do procesów przemysłowych: Ekspozycja chemiczna i cykliczne zmiany temperatury wymagają odpowiedniego smarowania.

Instalacje zewnętrzne: Narażenie na warunki atmosferyczne i zmiany temperatury wymagają zastosowania związków ochronnych.

Aplikacje podatne na wibracje: Dynamiczne warunki obciążenia są korzystne dla związków zapobiegających frettingowi.

Sytuacje wymagające ostrożności

Środowiska bogate w tlen: Smary na bazie ropy naftowej mogą stwarzać zagrożenie pożarowe w atmosferze wzbogaconej tlenem.

Zastosowania w pomieszczeniach czystych: Niektóre smary mogą wydzielać gazy i zanieczyszczać wrażliwe procesy.

Powierzchnie mające kontakt z żywnością: Należy stosować wyłącznie środki smarne dopuszczone do kontaktu z żywnością.

Połączenia elektryczne: Smary przewodzące mogą powodować zwarcia w zastosowaniach elektrycznych.

Scenariusze bezwzględnego zakazu

Atmosfery wybuchowe ze źródłami zapłonu: Łatwopalne smary nie mogą być używane w pobliżu potencjalnych źródeł zapłonu.

Pure Oxygen Systems: Większość smarów organicznych jest zabroniona w środowisku czystego tlenu.

Produkcja półprzewodników: Procesy wrażliwe na zanieczyszczenia mogą zabraniać stosowania niektórych rodzajów smarów.

Zastosowania implantów medycznych: Wymagania dotyczące biokompatybilności mogą ograniczać stosowanie smarów.

Alternatywne rozwiązania

Środki smarne z suchym filmem: Stałe powłoki smarne do zastosowań, w których zabronione jest stosowanie smarów mokrych.

Wstępnie nasmarowane komponenty: Fabrycznie stosowane smary eliminują obawy związane z aplikacją w terenie.

Powłoki specjalne: PTFE lub inne specjalistyczne powłoki mogą zapewnić smarowanie bez oddzielnych związków.

Modyfikacje projektu: Zmiany w konstrukcji gwintu lub dobór materiału mogą zmniejszyć wymagania dotyczące smarowania.

Uwagi dotyczące środowiska i bezpieczeństwa

Emisje LZO: Lotne związki organiczne w środkach smarnych mogą naruszać przepisy dotyczące ochrony środowiska.

Bezpieczeństwo pracowników: Niektóre smary wymagają specjalnych procedur obsługi i osobistego wyposażenia ochronnego.

Wymagania dotyczące utylizacji: Zużyte smary mogą wymagać specjalnych procedur utylizacji i dokumentacji.

Zgodność z przepisami: Przepisy branżowe mogą ograniczać lub nakazywać stosowanie określonych typów smarów.

Dokumentacja i identyfikowalność

Karty charakterystyki substancji niebezpiecznych: Wymagana dokumentacja dla wszystkich produktów smarnych używanych w instalacjach.

Zapisy aplikacji: Dokumentacja typów smarów i procedur ich stosowania dla celów konserwacji.

Weryfikacja zgodności: Dokumentacja testów zgodności i zatwierdzenia dla określonych zastosowań.

Zgodność z przepisami: Dokumentacja potwierdzająca zgodność z obowiązującymi przepisami i normami.

Hassan, który zarządza zakładem petrochemicznym w Rotterdamie w Holandii, musiał określić środki smarne do instalacji dławików kablowych w nowej jednostce przetwarzania etylenu. Połączenie wysokich temperatur, narażenia na działanie substancji chemicznych i wymagań przeciwwybuchowych wymagało starannego doboru środków smarnych. Dostarczyliśmy Certyfikat ATEX5 Środki smarne na bazie PTFE, które spełniają wszystkie wymogi bezpieczeństwa, zapewniając jednocześnie doskonałą odporność chemiczną i stabilność temperaturową, zapewniając bezpieczną instalację i długoterminową niezawodność w tym krytycznym zastosowaniu.

Jak prawidłowo stosować środki smarne, aby uzyskać optymalną wydajność?

Prawidłowa aplikacja smaru obejmuje dokładne czyszczenie komponentów, nakładanie cienkich, jednolitych warstw na gwinty i powierzchnie styku uszczelnienia przy użyciu odpowiednich narzędzi, unikanie nadmiernej aplikacji, która może przyciągać zanieczyszczenia lub zakłócać uszczelnienie, przestrzeganie specyfikacji producenta dotyczących momentu obrotowego oraz dokumentowanie procedur aplikacji w celu kontroli jakości, przy czym konkretne techniki różnią się w zależności od rodzaju smaru i wymagań dotyczących aplikacji, aby zapewnić optymalną wydajność i zapobiec problemom z instalacją.

Prawidłowa technika aplikacji jest równie ważna jak dobór smaru w celu osiągnięcia optymalnych rezultatów.

Przygotowanie przed złożeniem wniosku

Czyszczenie podzespołów: Usunąć cały brud, zanieczyszczenia, stary smar i produkty korozji z gwintów i powierzchni uszczelniających.

Kontrola powierzchni: Sprawdź komponenty pod kątem uszkodzeń, zużycia lub wad, które mogą mieć wpływ na działanie.

Weryfikacja doboru środka smarnego: Potwierdź prawidłowy typ smaru dla konkretnego zastosowania i warunków środowiskowych.

Przygotowanie narzędzia: Upewnij się, że narzędzia do aplikacji są czyste i odpowiednie dla używanego typu smaru.

Techniki aplikacji według typu komponentów

Gwinty zewnętrzne: Nałożyć cienką, jednolitą powłokę na gwint zewnętrzny, omijając kilka pierwszych gwintów, aby zapobiec zanieczyszczeniu.

Gwinty wewnętrzne: Lekka aplikacja na gwint wewnętrzny, zapewniająca równomierne rozprowadzenie bez nadmiernego gromadzenia się.

Rowki uszczelniające: Minimalne nakładanie na rowki O-ringów, unikając nadmiernego smarowania, które może powodować wytłaczanie uszczelnienia.

Powierzchnie nośne: Cienka powłoka na powierzchniach ściskających zapewnia płynną pracę i zapobiega zacieraniu.

Metody i narzędzia aplikacji

Zastosowanie pędzla: Małe szczotki zapewniają kontrolowaną aplikację dla precyzyjnej pracy i szczegółowych elementów.

Aplikacja natryskowa: Smary w aerozolu zapewniają szybkie pokrycie dużych instalacji i trudno dostępnych miejsc.

Smarownica Zastosowanie: Wysokociśnieniowa aplikacja do ciężkich środków przeciwzatarciowych i gęstych smarów.

Aplikacja ręczna: Bezpośrednia aplikacja w rękawicach dla małych elementów i precyzyjnej kontroli.

Wytyczne dotyczące kontroli ilości

Smarowanie gwintów: Cienka, widoczna folia pokrywająca 75% długości gwintu.

Smarowanie uszczelek: Lekka powłoka, która nie gromadzi się ani nie tworzy nadmiaru w rowkach.

Anti-Seize Zastosowanie: Wystarczające pokrycie, aby zapobiec kontaktowi metalu z metalem bez nadmiernego wyciskania.

Zasada ogólna: Mniej znaczy więcej - odpowiednie pokrycie bez nadmiaru, który może przyciągać zanieczyszczenia.

Procedury kontroli jakości

Kontrola wzrokowa: Sprawdzić równomierne pokrycie i brak zanieczyszczeń lub nadmiaru smaru.

Weryfikacja momentu obrotowego: Potwierdź, że prawidłowe wartości momentu obrotowego są osiągane w przypadku nasmarowanych komponentów.

Test działania uszczelnienia: Sprawdzić, czy uszczelki działają prawidłowo bez zacinania się lub wyciskania.

Dokumentacja: Zapisz typ smaru, metodę aplikacji i wszelkie odchylenia od standardowych procedur.

Względy środowiskowe podczas aplikacji

Kontrola temperatury: Aby uzyskać optymalną wydajność, należy stosować środki smarne w zalecanych zakresach temperatur.

Kontrola wilgotności: Zapobieganie zanieczyszczeniu wilgocią podczas aplikacji, szczególnie w przypadku preparatów wrażliwych na wilgoć.

Zapobieganie zanieczyszczeniom: Używaj czystych narzędzi i obszarów roboczych, aby zapobiec wnikaniu brudu i zanieczyszczeń.

Wymagania dotyczące wentylacji: Zapewnić odpowiednią wentylację w przypadku smarów na bazie rozpuszczalników i aplikacji natryskowych.

Procedury po złożeniu wniosku

Czas montażu: Zakończyć montaż w zalecanym czasie, aby zapobiec degradacji smaru.

Zastosowanie momentu obrotowego: Postępuj zgodnie ze specyfikacjami producenta, dostosowując wpływ smaru na zależność momentu obrotowego od naprężenia.

Kontrola końcowa: Sprawdzić poprawność montażu i brak zanieczyszczeń smarem na krytycznych powierzchniach.

Czyszczenie: Usunąć nadmiar smaru z powierzchni zewnętrznych, aby zapobiec gromadzeniu się brudu.

Typowe błędy aplikacji

Nadmierna aplikacja: Nadmiar smaru może zakłócać uszczelnienie i przyciągać zanieczyszczenia.

Zanieczyszczenie: Brudne narzędzia lub powierzchnie robocze mogą wprowadzać zanieczyszczenia, które obniżają wydajność.

Niewłaściwy środek smarny: Stosowanie niewłaściwych rodzajów smarów może powodować problemy z kompatybilnością i uszkodzenia podzespołów.

Niepełne pokrycie: Nieodpowiednie smarowanie może skutkować zatarciem i trudnościami w montażu.

Najlepsze praktyki w zakresie przechowywania i obsługi

Kontrola temperatury: Środki smarne należy przechowywać w określonych zakresach temperatur, aby zachować ich konsystencję.

Zapobieganie zanieczyszczeniom: Przechowywać pojemniki szczelnie zamknięte i używać czystych narzędzi dozujących, aby zapobiec zanieczyszczeniu.

Zarządzanie okresem trwałości: Używaj najpierw najstarszych zapasów i monitoruj daty wygaśnięcia, aby uzyskać optymalną wydajność.

Procedury bezpieczeństwa: Postępować zgodnie z wymaganiami arkusza danych bezpieczeństwa materiału dotyczącymi obchodzenia się i ochrony osobistej.

Jakich typowych błędów należy unikać podczas stosowania smarów do dławnic kablowych?

Powszechne błędy związane ze smarowaniem dławików kablowych obejmują stosowanie produktów na bazie ropy naftowej z uszczelnieniami elastomerowymi powodującymi pęcznienie i awarie, nadmierną aplikację prowadzącą do zanieczyszczenia i problemów z uszczelnieniem, mieszanie niekompatybilnych typów smarów powodujących reakcje chemiczne, ignorowanie ograniczeń temperaturowych powodujących awarię smaru, brak czyszczenia starych smarów przed ponownym zastosowaniem oraz stosowanie przeterminowanych produktów o obniżonej wydajności, z których wszystkie mogą powodować przedwczesne awarie, zagrożenia bezpieczeństwa i kosztowne przestoje systemu.

Unikanie tych typowych błędów zapewnia niezawodne działanie i zapobiega kosztownym awariom.

Krytyczne błędy kompatybilności

Produkty naftowe z elastomerami: Stosowanie smarów na bazie ropy naftowej z gumowymi uszczelkami powoduje pęcznienie, zmiękczenie i przedwczesne uszkodzenie.

Zanieczyszczenie silikonem: Smary silikonowe mogą kolidować z klejami, powłokami i niektórymi procesami produkcyjnymi.

Mieszane rodzaje smarów: Łączenie różnych środków smarnych może powodować niekompatybilne reakcje i pogorszenie wydajności.

Niewłaściwe kombinacje materiałów: Stosowanie środków antyadhezyjnych na bazie miedzi na stali nierdzewnej może powodować problemy z korozją galwaniczną.

Błędy ilościowe aplikacji

Nadmierne smarowanie: Nadmiar smaru przyciąga brud, zakłóca uszczelnienie i może zanieczyścić połączenia elektryczne.

Niewystarczające smarowanie: Niewystarczające smarowanie nie zapobiega zatarciu i uszkodzeniu gwintu podczas montażu.

Nierównomierna aplikacja: Nierównomierne pokrycie tworzy niespójne wymagania dotyczące momentu obrotowego i potencjalne punkty awarii.

Nadmierne smarowanie uszczelki: Nadmiar środka smarnego w rowkach uszczelnienia może spowodować wyciskanie uszczelnienia i awarię ochrony środowiska.

Błędy związane z ochroną środowiska i przechowywaniem

Ekspozycja na temperaturę: Przechowywanie środków smarnych poza określoną temperaturą wpływa na ich konsystencję i wydajność.

Zanieczyszczenie podczas przechowywania: Otwarte pojemniki i brudne narzędzia wprowadzają zanieczyszczenia, które obniżają skuteczność środka smarnego.

Użycie produktu wygasło: Stosowanie środków smarnych po upływie okresu przydatności do użycia może skutkować pogorszeniem wydajności i nieoczekiwanymi awariami.

Zanieczyszczenie wilgocią: Zanieczyszczenie smarów wodą może powodować korozję i zmniejszoną skuteczność.

Błędy procesu instalacji

Nieodpowiednie czyszczenie: Nieusunięcie starych smarów i zanieczyszczeń przed ponownym zastosowaniem zmniejsza skuteczność.

Nieprawidłowe wartości momentu obrotowego: Niedostosowanie specyfikacji momentu obrotowego dla nasmarowanych elementów może spowodować zbyt mocne lub zbyt słabe dokręcenie.

Zanieczyszczone narzędzia: Używanie brudnych narzędzi do aplikacji wprowadza zanieczyszczenia, które pogarszają wydajność smaru.

Kwestie czasu: Nadmierne opóźnienia między smarowaniem a montażem mogą prowadzić do zanieczyszczenia lub degradacji środka smarnego.

Bezpieczeństwo i nadzór regulacyjny

Ignorowanie wymogów bezpieczeństwa: Używanie niezatwierdzonych środków smarnych w strefach niebezpiecznych może stwarzać zagrożenie dla bezpieczeństwa.

Brakująca dokumentacja: Nieudokumentowanie typów i zastosowań środków smarnych komplikuje konserwację i rozwiązywanie problemów.

Niezgodność z przepisami: Używanie niezgodnych środków smarnych w branżach podlegających regulacjom może skutkować naruszeniami przepisów i przestojami.

Narażenie pracownika: Nieodpowiednie środki ochrony osobistej podczas aplikacji mogą stanowić zagrożenie dla zdrowia.

Strategie zapobiegania

| Kategoria błędu | Metoda zapobiegania | Proces weryfikacji | Wymagana dokumentacja |

|---|---|---|---|

| Kompatybilność | Matryca kompatybilności materiałowej | Testy laboratoryjne | Certyfikaty zgodności |

| Zastosowanie | Standardowe procedury | Kontrola wzrokowa | Rejestry aplikacji |

| Przechowywanie | Kontrole środowiskowe | Regularne kontrole stanów magazynowych | Dzienniki warunków przechowywania |

| Bezpieczeństwo | Programy szkoleniowe | Audyty bezpieczeństwa | Dokumentacja szkoleniowa |

| Regulacyjne | Procedury zgodności | Regularne recenzje | Dokumentacja zatwierdzająca |

Środki zapewnienia jakości

Programy szkoleniowe: Kompleksowe szkolenie w zakresie właściwego doboru, stosowania i procedur bezpieczeństwa środków smarnych.

Standardowe procedury: Pisemne procedury wyboru, stosowania i kontroli jakości środków smarnych.

Regularne audyty: Okresowe audyty praktyk smarowania i zgodności z ustalonymi procedurami.

Kwalifikacja dostawcy: Weryfikacja systemów jakości dostawców środków smarnych i certyfikatów produktów.

Procedury działań naprawczych

Dochodzenie w sprawie awarii: Systematyczne badanie awarii związanych ze smarowaniem w celu zidentyfikowania przyczyn źródłowych.

Doskonalenie procesów: Ciągłe doskonalenie procedur smarowania w oparciu o doświadczenie i najlepsze praktyki branżowe.

Informacje zwrotne od dostawców: Komunikacja z dostawcami środków smarnych dotycząca kwestii wydajności i możliwości poprawy.

Aktualizacje szkoleń: Regularne aktualizacje programów szkoleniowych w oparciu o zdobyte doświadczenia i nowe technologie.

Wnioski

Prawidłowe smarowanie dławika kablowego ma zasadnicze znaczenie dla niezawodnej instalacji, optymalnej wydajności i długoterminowej integralności systemu. Sukces wymaga zrozumienia rodzajów smarów, wymagań aplikacyjnych i typowych błędów, których należy unikać. Prawidłowo zastosowany środek smarny może oznaczać różnicę między dziesięcioleciami bezawaryjnej pracy a przedwczesną awarią.

Kluczem do skutecznego smarowania dławnic kablowych jest dopasowanie właściwości smaru do wymagań aplikacji i przestrzeganie sprawdzonych procedur aplikacji. W Bepto zapewniamy kompleksowe doradztwo techniczne w zakresie doboru i stosowania środków smarnych, aby zapewnić optymalną wydajność i niezawodność instalacji dławnic kablowych.

Najczęściej zadawane pytania dotyczące smarów do dławików kablowych

P: Czy mogę użyć zwykłego smaru na gwintach dławika kablowego?

A: Nie, zwykły smar samochodowy lub maszynowy nie nadaje się do dławików kablowych. Należy używać wyłącznie smarów specjalnie zaprojektowanych do dławików kablowych, które są kompatybilne z uszczelkami elastomerowymi i nie zakłócają ochrony środowiska ani bezpieczeństwa elektrycznego.

P: Ile smaru należy nałożyć na gwinty dławika kablowego?

A: Nałożyć cienką, jednolitą warstwę pokrywającą około 75% długości połączenia gwintowego. Smar powinien być widoczny, ale jego nadmiar nie powinien wypływać podczas montażu. Nadmierne smarowanie może przyciągać zanieczyszczenia i zakłócać prawidłowe uszczelnienie.

P: Czy do dławnic kablowych ze stali nierdzewnej potrzebne są inne środki smarne?

A: Tak, dławiki kablowe ze stali nierdzewnej wymagają stosowania środków przeciwzatarciowych zawierających dwusiarczek molibdenu lub podobne dodatki, aby zapobiec zatarciu. Nigdy nie używaj środków przeciwzatarciowych na bazie miedzi do stali nierdzewnej, ponieważ mogą one powodować korozję galwaniczną.

P: Czy mogę mieszać różne rodzaje smarów do dławików kablowych?

A: Nie, nigdy nie należy mieszać różnych rodzajów smarów, ponieważ mogą one być niekompatybilne chemicznie i powodować problemy z wydajnością. Przed zastosowaniem smaru innego typu należy zawsze całkowicie usunąć stary smar i używać tylko jednego typu smaru na instalację.

P: Jak często należy nakładać smar na dławiki kablowe?

A: Smar należy nakładać tylko podczas konserwacji, gdy dławnice są zdemontowane. Prawidłowo zastosowany smar powinien wystarczyć na cały okres eksploatacji instalacji. W przypadku pracy na zewnątrz lub w trudnych warunkach należy przeprowadzać coroczną kontrolę i nakładać smar ponownie tylko wtedy, gdy uległ on degradacji lub został wypłukany.

-

Dowiedz się więcej o mechanizmach zacierania, formy zużycia spowodowanej adhezją między powierzchniami ślizgowymi pod obciążeniem ściskającym. ↩

-

Zrozumienie elektrochemicznego procesu korozji galwanicznej, który występuje, gdy dwa różne metale stykają się w obecności elektrolitu. ↩

-

Poznaj właściwości dwusiarczku molibdenu (MoS₂), stałego środka smarnego znanego z niskiego tarcia i wysokiej nośności. ↩

-

Dowiedz się, co oznacza certyfikat NSF dla materiałów i smarów do urządzeń spożywczych, zapewniający ochronę zdrowia publicznego. ↩

-

Dowiedz się więcej o dyrektywie ATEX, wymaganiach Unii Europejskiej dotyczących urządzeń przeznaczonych do użytku w strefach zagrożonych wybuchem. ↩