Porównujesz niklowany mosiężny dławik kablowy $15 ze standardowym mosiężnym dławikiem $6. Różnica w cenie wydaje się znacząca, dopóki nie obliczy się kosztów 15-letniego cyklu życia.

Dławiki kablowe z niklowanego mosiądzu zapewniają 300-400% lepszą wartość w ciągu ich 15-letniej żywotności dzięki doskonałej odporności na korozję, ograniczonej konserwacji i zerowej potrzebie wymiany w porównaniu ze standardowymi alternatywami.

Hassan niedawno opowiedział mi, jak przejście na niklowane dławnice mosiężne pozwoliło jego zakładowi petrochemicznemu zaoszczędzić $180 000 w ciągu pięciu lat. Sekret? Zrozumienie prawdziwej ekonomii trwałości, a nie tylko kosztów początkowych.

Spis treści

- Co sprawia, że dławiki kablowe z niklowanego mosiądzu wytrzymują 3 razy dłużej niż standardowe dławiki mosiężne?

- Jak czynniki środowiskowe wpływają na żywotność gruczołów kablowych?

- Dlaczego proces niklowania ma znaczenie dla długoterminowej wydajności?

- Jaki jest rzeczywisty zwrot z inwestycji przy wyborze niklowanego zamiast standardowego mosiądzu?

Co sprawia, że dławiki kablowe z niklowanego mosiądzu wytrzymują 3 razy dłużej niż standardowe dławiki mosiężne?

Niklowanie tworzy barierę ochronną, która zapobiega korozji, utlenianiu i degradacji środowiska, które niszczą standardowe elementy mosiężne w ciągu 5-7 lat.

Niklowanie zapewnia ponad 15 lat ochrony przed korozją w porównaniu do 5-7 lat w przypadku standardowego mosiądzu, przy jednoczesnym zachowaniu przewodności elektrycznej i integralności mechanicznej w trudnych warunkach przemysłowych.

Hassan nauczył się tej lekcji w kosztowny sposób. Jego zakład początkowo używał standardowych mosiężnych dławików kablowych w swoim przybrzeżnym zakładzie petrochemicznym. W ciągu trzech lat korozja spowodowana słonym powietrzem wymusiła całkowitą wymianę ponad 800 dławnic.

Nauka o materiałach stojąca za zwiększoną trwałością

Standardowy skład mosiądzu (CW617N)

- 58-60% Miedź

- 39-41% Cynk

- 1-2% Lead

- Naturalne tworzenie się patyny

- Podatny na odcynkowanie1

Korzyści z niklowanego mosiądzu

- 10-15 mikronowa warstwa bariery niklowej

- Pełna ochrona powierzchni

- Korozja galwaniczna2 zapobieganie

- Zwiększona odporność na zużycie

- Doskonała kompatybilność chemiczna

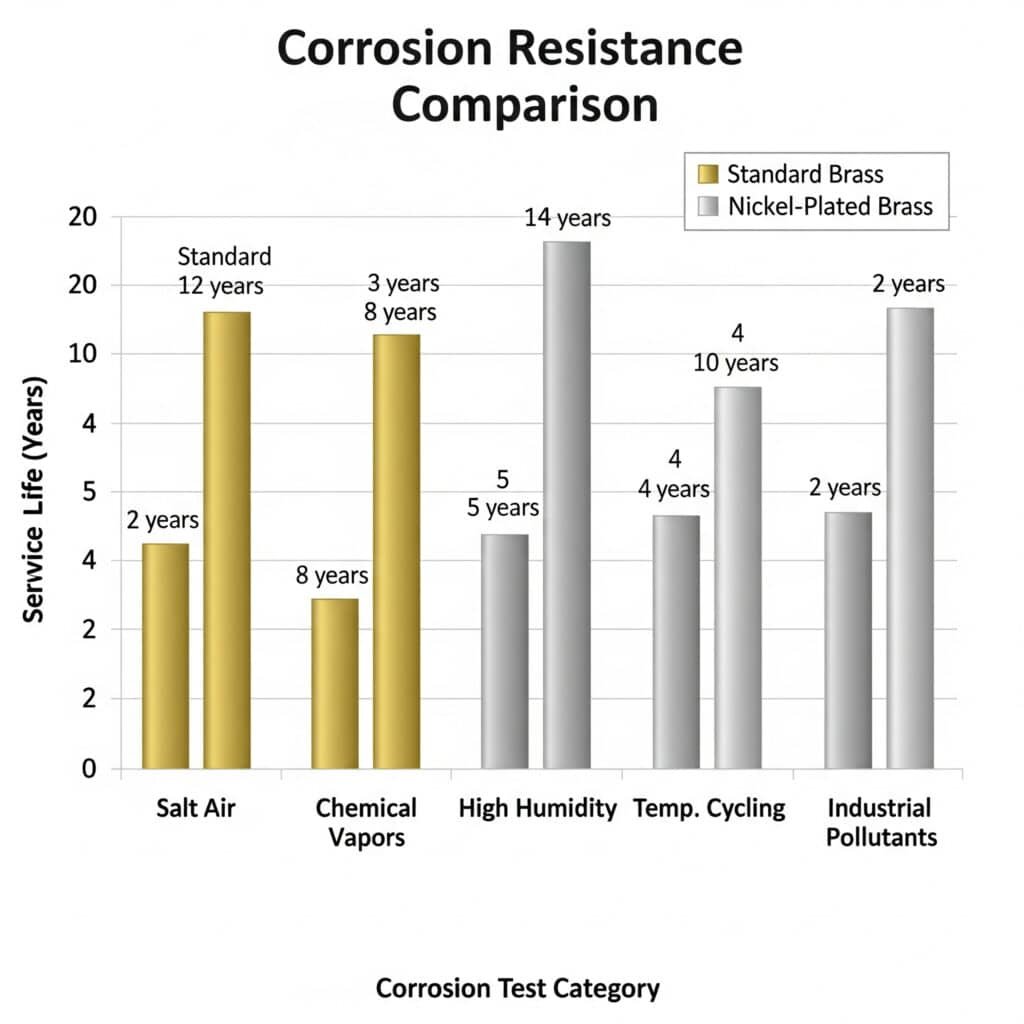

Porównanie odporności na korozję

| Czynnik środowiskowy | Standardowy mosiądz | Mosiądz niklowany |

|---|---|---|

| Ekspozycja na słone powietrze | 2-3 lata | 15+ lat |

| Opary chemiczne | 3-5 lat | 12-15 lat |

| Wysoka wilgotność | 4-6 lat | 15+ lat |

| Cykl temperaturowy | 5-7 lat | 12-15 lat |

| Zanieczyszczenia przemysłowe | 3-4 lata | 10-15 lat |

Zachowanie własności mechanicznych

Standardowa degradacja mosiądzu

- Zużycie gwintów spowodowane korozją

- Uszkodzenie rowka uszczelki

- Zmniejszona siła zacisku

- Zwiększona częstotliwość konserwacji

Wydajność niklowana

- Zachowana integralność nici

- Stała wydajność uszczelnienia

- Stabilne właściwości mechaniczne

- Minimalne wymagania konserwacyjne

Testy wytrzymałości w warunkach rzeczywistych

W Bepto przeprowadzamy przyspieszone testy starzenia, które symulują 15 lat pracy:

Test w mgle solnej (ASTM B117)

- Ponad 1000 godzin ciągłej ekspozycji

- Brak widocznej korozji na niklowanych próbkach

- Standardowy mosiądz wykazuje znaczną degradację po 200 godzinach

Test cyklu termicznego

- -40°C do +120°C przez 500 cykli

- Niklowanie zapewnia przyczepność i ochronę

- Standardowy mosiądz rozwija mikropęknięcia i utlenianie

Chemiczne testy zanurzeniowe

- 30-dniowa ekspozycja na chemikalia przemysłowe

- Niklowanie zapewnia pełną ochronę

- Standardowy mosiądz wykazuje uszkodzenia powierzchni i przebarwienia

W zakładzie Hassana od ośmiu lat zainstalowane są dławnice z niklowanego mosiądzu, które nie wymagają wymiany. Te same lokalizacje wcześniej wymagały wymiany co 2-3 lata przy użyciu standardowego mosiądzu.

Korzyści z instalacji i konserwacji

Stała wydajność

- Brak pogorszenia właściwości uszczelniających

- Utrzymana przewodność elektryczna

- Stabilne wymagania dotyczące momentu obrotowego

- Przewidywalne interwały serwisowe

Zmniejszone wymagania dotyczące inspekcji

- Kontrole wizualne nadal mają znaczenie

- Brak konieczności częstego planowania wymiany

- Uproszczone planowanie konserwacji

- Niższe wymagania dotyczące wykwalifikowanej siły roboczej

Zaletą trwałości jest nie tylko dłuższa żywotność - chodzi o utrzymanie najwyższej wydajności przez cały okres eksploatacji.

Jak czynniki środowiskowe wpływają na żywotność gruczołów kablowych?

Warunki środowiskowe mogą skrócić żywotność dławika kablowego 70-80%, ale niklowanie zapewnia wyjątkową ochronę przed najbardziej szkodliwymi czynnikami.

Środowiska przybrzeżne, narażenie na chemikalia i cykliczne zmiany temperatury mogą zniszczyć standardowe mosiężne dławiki kablowe w ciągu 2-3 lat, podczas gdy wersje niklowane zachowują wydajność przez 12-15 lat w identycznych warunkach.

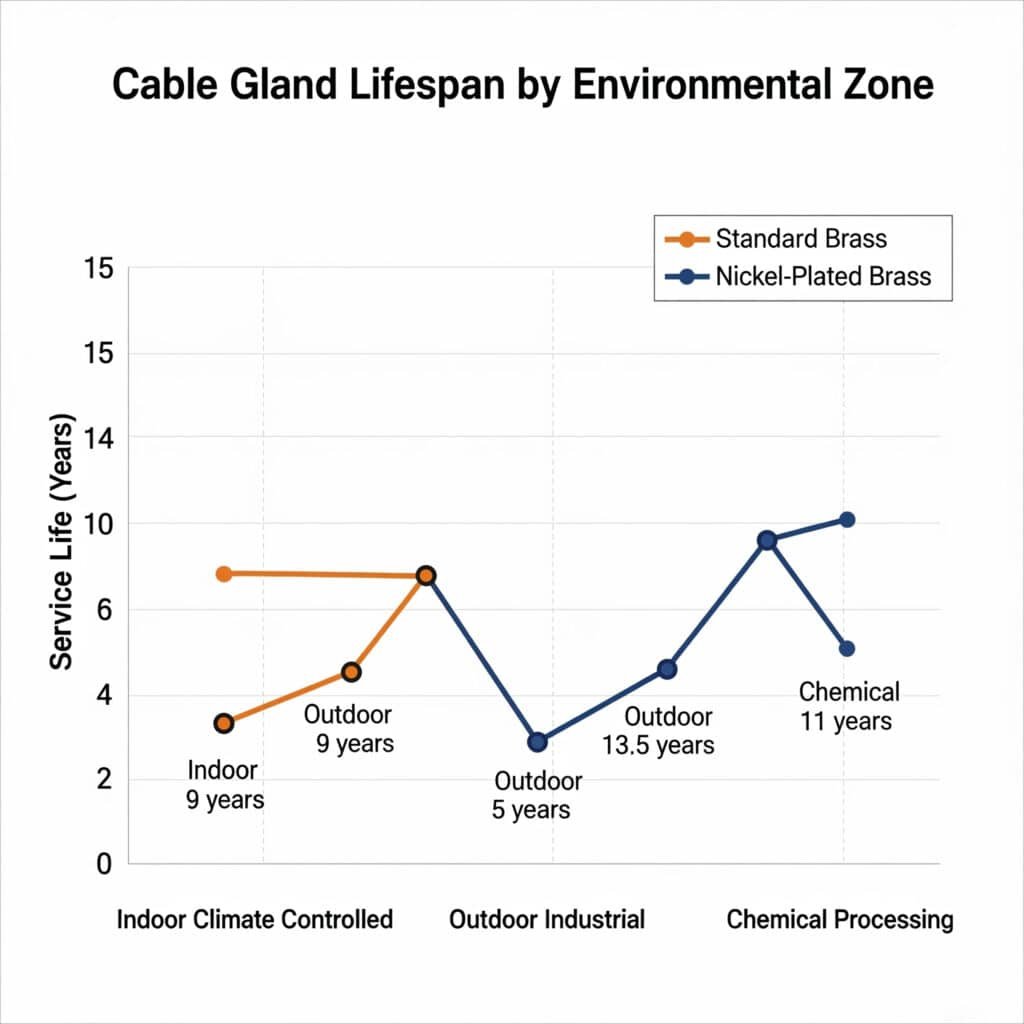

Zakład produkcyjny Davida obejmuje trzy różne strefy środowiskowe, z których każda stanowi wyjątkowe wyzwanie dla trwałości dławików kablowych. Jego doświadczenie doskonale ilustruje, jak środowisko wpływa na trwałość.

Analiza wyzwań środowiskowych

Strefa 1: Klimatyzacja wewnątrz pomieszczeń

- Temperatura: stała 20-25°C

- Wilgotność: 45-55% RH

- Zanieczyszczenia: Minimalna ilość pyłu

- Standardowa żywotność mosiądzu: 8-10 lat

- Niklowana żywotność: 15+ lat

Strefa 2: Zewnętrzna strefa przemysłowa

- Temperatura: od -20°C do +45°C

- Wilgotność: 30-95% RH

- Zanieczyszczenia: Zanieczyszczenia przemysłowe, ekspozycja na promieniowanie UV

- Standardowa żywotność mosiądzu: 4-6 lat

- Niklowana żywotność: 12-15 lat

Strefa 3: Obszar przetwarzania chemicznego

- Temperatura: 10-80°C z cyklicznym przełączaniem

- Wilgotność: 60-90% RH

- Zanieczyszczenia: Opary chemiczne, kwaśne mgły

- Standardowa żywotność mosiądzu: 2-3 lata

- Niklowana żywotność: 10-12 lat

Szczególne zagrożenia dla środowiska

Korozja spowodowana słonym powietrzem

Nadmorski zakład Hassana jest stale narażony na działanie słonego powietrza. Rozwija się standardowy mosiądz:

- Tworzenie się zielonej patyny w ciągu 6 miesięcy

- Korozja wżerowa po 18 miesiącach

- Degradacja gwintu wymagająca wymiany do roku 3

Widoczne są niklowane dławiki:

- Brak widocznej korozji po 8 latach

- Zachowana integralność nici

- Oryginalny wygląd i funkcjonalność

Narażenie na opary chemiczne

Obszar przetwarzania chemicznego Davida zawiera:

- Opary amoniaku (pH 9-11)

- Związki siarki

- Rozpuszczalniki organiczne

- Kwaśne mgły (pH 3-5)

Standardowe reakcje z mosiądzu:

- Szybkie matowienie i odbarwianie

- Wżery powierzchniowe i erozja

- Uszkodzenie rowka uszczelki

- Przedwczesna awaria uszczelnienia

Ochrona przed niklowaniem:

- Pełna bariera przed atakiem chemicznym

- Utrzymane wykończenie powierzchni

- Zachowane powierzchnie uszczelniające

- Wydłużona żywotność uszczelnienia

Wpływ cyklicznych zmian temperatury

Instalacje zewnętrzne są narażone na codzienne wahania temperatury:

- Rozszerzalność cieplna/naprężenie skurczowe

- Tworzenie się kondensatu

- Cykle zamrażania-rozmrażania

- Degradacja pod wpływem promieniowania UV

Wpływ promieniowania UV

Zewnętrzne dławiki kablowe są stale narażone na promieniowanie UV:

- Degradacja uszczelnienia polimerowego

- Utlenianie powierzchni metalu

- Blaknięcie kolorów i kredowanie

- Zmniejszone właściwości mechaniczne

Niklowanie zapewnia:

- Odbicie i absorpcja promieniowania UV

- Stabilna chemia powierzchni

- Ochrona mosiądzu znajdującego się pod spodem

- Zachowany wygląd

Względy geograficzne

Regiony przybrzeżne

- Stężenie soli w powietrzu: 10-100 mg/m³

- Przyspieszenie szybkości korozji: 5-10x

- Zalecane: Niklowane obowiązkowo

Obszary przemysłowe

- Poziomy SO₂: 50-200 μg/m³

- Kwaśne deszcze pH: 4,0-5,5

- Przyspieszenie korozji: 3-5x

- Zalecane: Preferowany niklowany

Klimat pustynny

- Zakres temperatur: od -10°C do +55°C

- Intensywność promieniowania UV: Ekstremalne

- Ścieranie piasku: Umiarkowane

- Zalecane: Niklowane dla długowieczności

Środowiska tropikalne

- Wilgotność: stała 80-95%

- Temperatura: 25-35°C

- Wzrost biologiczny: Wysoki

- Zalecane: Niezbędne niklowane

Normy badań środowiskowych

Testujemy nasze niklowane dławnice mosiężne zgodnie z międzynarodowymi standardami:

IEC 60068-2-52: Test mgły solnej

- 96-godzinna ekspozycja ciągła

- 5% Roztwór NaCl w temperaturze 35°C

- Brak korozji widocznej przy powiększeniu 10x

ASTM G85: Zmodyfikowana mgła solna

- Testy cykliczne z okresami mokrymi/suchymi

- Bardziej realistyczne niż ekspozycja ciągła

- 500+ godzin bez degradacji

ISO 9227: Testy korozyjne

- Różne rozwiązania i warunki testowe

- Rozpylona sól kwasu octowego (AASS)

- Miedź w przyspieszonej mgle solnej (CASS)

Wyniki konsekwentnie pokazują 10-15 razy dłuższą żywotność w przyspieszonych testach, co bezpośrednio koreluje z rzeczywistym doświadczeniem Hassana i Davida.

Dlaczego proces niklowania ma znaczenie dla długoterminowej wydajności?

Jakość procesu niklowania bezpośrednio determinuje trwałość, a odpowiednie techniki galwaniczne zapewniają ponad 15-letnią ochronę w porównaniu do 3-5 lat w przypadku gorszych procesów.

Wysokiej jakości powłoka galwaniczna z niklem o grubości 10-15 mikronów, odpowiednie przygotowanie powierzchni i kontrolowane osadzanie zapewnia doskonałą przyczepność i ochronę przed korozją w porównaniu z tańszymi metodami powlekania.

Hassan przekonał się o tym na własnej skórze, gdy jego pierwsze "niklowane" dławiki kablowe uległy awarii w ciągu dwóch lat. Powłoka galwaniczna była cienka, słabo przylegała i zaczęła się łuszczyć w normalnych warunkach pracy.

Czynniki wpływające na jakość procesu galwanizacji

Standardy przygotowania powierzchni

- Odtłuszczanie alkalicznymi środkami czyszczącymi

- Trawienie kwasem w celu usunięcia tlenków

- Leczenie aktywujące przyczepność

- Wiele etapów płukania w celu usunięcia zanieczyszczeń

Słabe wyniki przygotowania powierzchni

- Uszkodzenie przyczepności poszycia

- Nierówna grubość powłoki

- Przedwczesne uszkodzenie powłoki

- Zmniejszona ochrona przed korozją

Korzyści wynikające z właściwego przygotowania powierzchni

- Doskonała przyczepność poszycia

- Równomierny rozkład powłoki

- Maksymalna wytrzymałość

- Spójny wygląd

Specyfikacja grubości niklowania

| Grubość poszycia | Żywotność | Zastosowanie |

|---|---|---|

| 2-5 mikronów | 2-3 lata | Tylko dekoracyjne |

| 5-8 mikronów | 3-5 lat | Przemysł lekki |

| 8-12 mikronów | 8-12 lat | Standardowy przemysł |

| 12-15 mikronów | 15+ lat | Trudne warunki pracy |

W Bepto stosujemy niklowanie o grubości 12-15 mikronów dla maksymalnej trwałości. Ta grubość zapewnia:

- Pełna ochrona barierowa

- Odporność na zużycie mechaniczne

- Długotrwała odporność na korozję

- Stała wydajność przez dziesięciolecia

Chemia kąpieli galwanicznych

Parametry krytyczne

- Stężenie siarczanu niklu: 240-300 g/l

- Chlorek niklu: 45-60 g/L

- Kwas borowy: 30-45 g/l

- Kontrola pH: 3,8-4,2

- Temperatura: 50-60°C

Środki kontroli jakości

- Codzienna analiza kąpieli

- Testowanie ogniw kadłuba3

- Pomiar grubości

- Testowanie przyczepności

- Ocena wyglądu

Jednorodność poszycia i pokrycie

Znaczenie konstrukcji stojaka

- Prawidłowa dystrybucja prądu

- Pełny obieg rozwiązania

- Równomierne ogrzewanie

- Minimalne ślady kontaktowe

Kontrola gęstości prądu

- 2-6 A/dm² dla optymalnego osadzania

- Równomierny rozkład prądu

- Właściwe mieszanie

- Stabilność temperaturowa

Metody weryfikacji jakości

- Pomiar grubości metodą fluorescencji rentgenowskiej

- Mikroskopia przekrojowa

- Test przyczepności na zginanie

- Walidacja w mgle solnej

Obróbka po powlekaniu

Proces pasywacji

- Chromianowa powłoka konwersyjna

- Zwiększona odporność na korozję

- Lepsza przyczepność farby

- Spójny wygląd

Kontrola jakości

- Kontrola wyglądu zewnętrznego

- Weryfikacja grubości

- Testowanie przyczepności

- Weryfikacja wymiarów

Powszechne wady poszycia i zapobieganie im

Wżery i porowatość

- Przyczyna: Zanieczyszczona kąpiel lub złe przygotowanie

- Zapobieganie: Filtracja i konserwacja wanny

- Wpływ: Lokalna inicjacja korozji

Słaba przyczepność

- Przyczyna: Nieodpowiednie przygotowanie powierzchni

- Zapobieganie: Właściwa kolejność czyszczenia

- Wpływ: Rozwarstwienie powłoki

Nierówna grubość

- Przyczyna: Słaba konstrukcja stojaka lub dystrybucja prądu

- Zapobieganie: Zoptymalizowane mocowanie

- Wpływ: Skrócona żywotność w cienkich obszarach

Pieczenie lub szorstkość

- Przyczyna: Nadmierna gęstość prądu

- Zapobieganie: Właściwa kontrola parametrów

- Wpływ: Słaby wygląd i wydajność

Niklowane dławnice Hassana od Bepto służą już od ośmiu lat bez żadnej degradacji powłoki. Różnica? Właściwa kontrola procesu galwanizacji i weryfikacja jakości na każdym etapie.

Weryfikacja i testowanie

Zapewniamy pełną dokumentację dla każdej partii:

- Certyfikaty grubości poszycia

- Wyniki testów przyczepności

- Raporty z testów w mgle solnej

- Analiza składu chemicznego

- Rejestry parametrów procesu

Dokumentacja ta gwarantuje, że otrzymasz oryginalną, wysokiej jakości powłokę niklową, która zapewni obiecaną ponad 15-letnią żywotność.

Jaki jest rzeczywisty zwrot z inwestycji przy wyborze niklowanego zamiast standardowego mosiądzu?

Dławnice kablowe z niklowanego mosiądzu 300-400% zapewniają zwrot z inwestycji w całym okresie eksploatacji dzięki zmniejszonym kosztom wymiany, niższym kosztom konserwacji i wyeliminowaniu przestojów.

Pomimo 150-200% wyższego kosztu początkowego, dławnice z niklowanego mosiądzu zapewniają 65-75% niższy całkowity koszt posiadania w ciągu 15 lat dzięki wydłużonej żywotności i zmniejszonym wymaganiom konserwacyjnym.

Pozwól, że pokażę ci dokładną kalkulację zwrotu z inwestycji, która przekonała Hassana do modernizacji całego zakładu do niklowanych mosiężnych dławików kablowych.

Analiza 15-letniego całkowitego kosztu posiadania

Zakład Hassana: 1000 dławików kablowych

| Współczynnik kosztów | Standardowy mosiądz | Mosiądz niklowany |

|---|---|---|

| Początkowy zakup | $6,000 | $15,000 |

| Cykle wymiany | 4 zamienniki | 0 wymian |

| Koszty wymiany | $24,000 | $0 |

| Praca instalacyjna | $8,000 | $2,000 |

| Kontrole konserwacyjne | $15,000 | $3,000 |

| Koszty przestojów | $25,000 | $0 |

| Naprawy awaryjne | $12,000 | $0 |

| Całkowity 15-letni koszt | $90,000 | $20,000 |

Całkowite oszczędności: $70,000 (redukcja o 78%)

ROI: 467% w ciągu 15 lat

Analiza przepływów pieniężnych rok po roku

Lata 1-3: standardowy mosiądz

- Inwestycja początkowa: $6,000

- Pierwsza wymiana: $6,000 + $2,000 robocizna

- Konserwacja: $3,000

- Łącznie: $17,000

Lata 1-3: niklowane

- Inwestycja początkowa: $15,000

- Konserwacja: $600

- Łącznie: $15,600

Próg rentowności: Miesiąc 34

Podział kosztów utrzymania

Standardowe wymagania dotyczące konserwacji mosiądzu

- Comiesięczne inspekcje wizualne: 40 godzin rocznie

- Kwartalne szczegółowe inspekcje: 20 godzin rocznie

- Roczne planowanie wymiany: 16 godzin rocznie

- Reagowanie w sytuacjach awaryjnych: 24 godziny rocznie

- Łącznie: 100 godzin rocznie przy $50/h = $5,000

Konserwacja niklowanego mosiądzu

- Kwartalne kontrole wizualne: 8 godzin rocznie

- Coroczna szczegółowa inspekcja: 4 godziny rocznie

- Nie ma potrzeby planowania wymiany

- Minimalna reakcja na awarię: 2 godziny rocznie

- Łącznie: 14 godzin rocznie przy $50/h = $700

Roczne oszczędności na konserwacji: $4,300

Wpływ na koszty przestojów

Zakład Hassana działa 24 godziny na dobę, 7 dni w tygodniu, a jego wartość produkcyjna wynosi $2,000 na godzinę:

Standardowe zdarzenia przestoju Brass

- Planowane wymiany: 2 godziny × 4 cykle = 8 godzin

- Awarie awaryjne: 4 godziny × 5 zdarzeń = 20 godzin

- Czas dochodzenia: 1 godzina × 10 incydentów = 10 godzin

- Łącznie: 38 godzin × $2,000 = $76,000

Czas przestoju niklowanego mosiądzu

- Planowana konserwacja: 2 godziny rocznie

- Zdarzenia awaryjne: Praktycznie zero

- Łącznie2 godziny × $2,000 = $4,000

15-letnie oszczędności wynikające z przestojów: $72,000

Wartość ograniczenia ryzyka

Świadczenia ubezpieczeniowe

- Niższe składki dzięki większej niezawodności

- Zmniejszona częstotliwość roszczeń

- Zwiększony poziom bezpieczeństwa

- Roczne oszczędności: $2,000

Zgodność z przepisami

- Stała wydajność zmniejsza liczbę błędów inspekcji

- Niższe ryzyko kar za nieprzestrzeganie przepisów

- Lepsze wyniki audytu

- Wartość ograniczania ryzyka: $5,000 rocznie

Zwrot z inwestycji w ochronę środowiska i zrównoważony rozwój

Zmniejszone wytwarzanie odpadów

- 75% mniej dławików kablowych na wysypisku śmieci

- Zmniejszona ilość odpadów opakowaniowych

- Mniejszy wpływ transportu na środowisko

- Wartość zrównoważonego rozwoju: Znaczące, ale nieokreślone

Ochrona zasobów

- Zmniejszone zużycie surowców

- Niższe zużycie energii do produkcji

- Zmniejszone wymagania transportowe

- Korzyści dla środowiska: Długoterminowy pozytywny wpływ

Wzrost produktywności i wydajności

Produktywność zespołu serwisowego

- 86% redukcja pracy związanej z dławikami kablowymi

- Realokacja do działań o wyższej wartości

- Większa satysfakcja z pracy

- Wartość produktywności: $8,000 rocznie

Efektywność zamówień

- Ograniczone działania w zakresie zaopatrzenia

- Uproszczone zarządzanie zapasami

- Niższe koszty administracyjne

- Wartość wydajności: $3,000 rocznie

Podsumowanie analizy finansowej

Wskaźniki inwestycyjne

- Premia początkowa: $9,000

- Okres zwrotu: 2,8 roku

- Wartość bieżąca netto4 (7% zniżki): $45,000

- Wewnętrzna stopa zwrotu5: 35%

- Ocena inwestycyjna: Doskonały

Zwroty skorygowane o ryzyko

- Niskie ryzyko techniczne

- Sprawdzona technologia

- Dostawca o ugruntowanej pozycji na rynku

- Ocena ryzyka: Bardzo niski

Rzeczywiste wyniki Hassana po ośmiu latach:

- Brak konieczności wymiany dławika kablowego

- 90% redukcja czasu konserwacji

- Brak przerw w produkcji spowodowanych awariami dławików kablowych

- $58,000 w udokumentowanych oszczędnościach do tej pory

Kalkulacja ROI natychmiast przekonała dyrektora finansowego Hassana. Jak powiedział mi Hassan: "Matematyka jest tak przekonująca, że brak modernizacji byłby nieodpowiedzialny finansowo".

Wnioski

Dławiki kablowe z niklowanego mosiądzu 300-400% zapewniają zwrot z inwestycji dzięki ponad 15-letniej żywotności, ograniczonej konserwacji i wyeliminowanym kosztom wymiany - dzięki czemu początkowa inwestycja premium jest opłacalna dla każdej długoterminowej instalacji.

Najczęściej zadawane pytania dotyczące trwałości dławików kablowych z niklowanego mosiądzu

P: Jak długo wytrzymują dławiki kablowe z niklowanego mosiądzu w porównaniu ze standardowymi dławikami z mosiądzu?

A: Dławiki kablowe z niklowanego mosiądzu zwykle wytrzymują ponad 15 lat w środowiskach przemysłowych, w porównaniu do 5-7 lat w przypadku standardowego mosiądzu. W trudnych warunkach, takich jak środowisko przybrzeżne lub chemiczne, różnica jest jeszcze bardziej dramatyczna - 12-15 lat w porównaniu do 2-3 lat w przypadku standardowego mosiądzu.

P: Jaka grubość niklowania jest wymagana dla maksymalnej trwałości?

A: W przypadku zastosowań przemysłowych wymagających ponad 15-letniej żywotności zalecana jest grubość powłoki niklowej wynosząca 12-15 mikronów. Cieńsze powłoki (5-8 mikronów) mogą być odpowiednie dla mniej wymagających środowisk, ale nie zapewnią takiej samej długoterminowej ochrony i trwałości.

P: Czy wyższy koszt początkowy dławików kablowych z niklowanego mosiądzu jest uzasadniony?

A: Tak, dławnice z niklowanego mosiądzu zazwyczaj zapewniają zwrot z inwestycji na poziomie 300-400% w całym okresie eksploatacji, pomimo 150-200% wyższego kosztu początkowego. Całkowity koszt posiadania jest o 65-75% niższy ze względu na wyeliminowanie wymian, ograniczenie konserwacji i brak przestojów spowodowanych awariami.

P: Czy dławiki kablowe z niklowanego mosiądzu mogą być stosowane we wszystkich środowiskach, w których odpowiedni jest standardowy mosiądz?

A: Niklowany mosiądz może być używany we wszystkich zastosowaniach odpowiednich dla standardowego mosiądzu, a także w wielu trudnych warunkach, w których standardowy mosiądz szybko by zawiódł. Niklowanie zapewnia doskonałą ochronę bez uszczerbku dla jakichkolwiek korzystnych właściwości mosiądzu.

P: Jak mogę zweryfikować jakość niklowania dławnic kablowych?

A: Wysokiej jakości powłoka niklowa powinna mieć jednolity wygląd, odpowiednią grubość (zweryfikowaną certyfikatami) i przejść testy w mgle solnej. Renomowani dostawcy dostarczają certyfikaty grubości powłoki, wyniki testów przyczepności i raporty z testów w mgle solnej. Kontrola wizualna powinna wykazać spójne, gładkie wykończenie bez wżerów i przebarwień.

-

Poznaj ten proces korozji, w którym cynk jest selektywnie wymywany ze stopów mosiądzu, pozostawiając porowatą i osłabioną strukturę miedzi. ↩

-

Dowiedz się więcej o tym procesie elektrochemicznym, w którym jeden metal koroduje preferencyjnie w kontakcie z innym w obecności elektrolitu. ↩

-

Odkryj, w jaki sposób komórka Hull, miniaturowa jednostka galwanizacyjna, jest używana do testowania stanu kąpieli galwanicznych. ↩

-

Zrozumienie, w jaki sposób wartość bieżąca netto (NPV) jest wykorzystywana w budżetowaniu kapitałowym do analizy rentowności planowanej inwestycji. ↩

-

Poznaj wewnętrzną stopę zwrotu (IRR), wskaźnik wykorzystywany w analizie finansowej do szacowania rentowności potencjalnych inwestycji. ↩